锂电池动力船型较少,其所配套相关检验标准及检验方法还不够完善,对其存在的安全隐患也无法全面掌握,对于一艘装配大规模锂电池组的货船,防止其在充放电过程中发生事故而引发灾难性后果至关重要[1]。通过采用风险评估的方式,对4000 kWh锂电池船在航行以及充放电过程中的安全进行风险分析,制定对应的改善措施,减小事故发生的可能性和损失,保证船舶航行的安全。

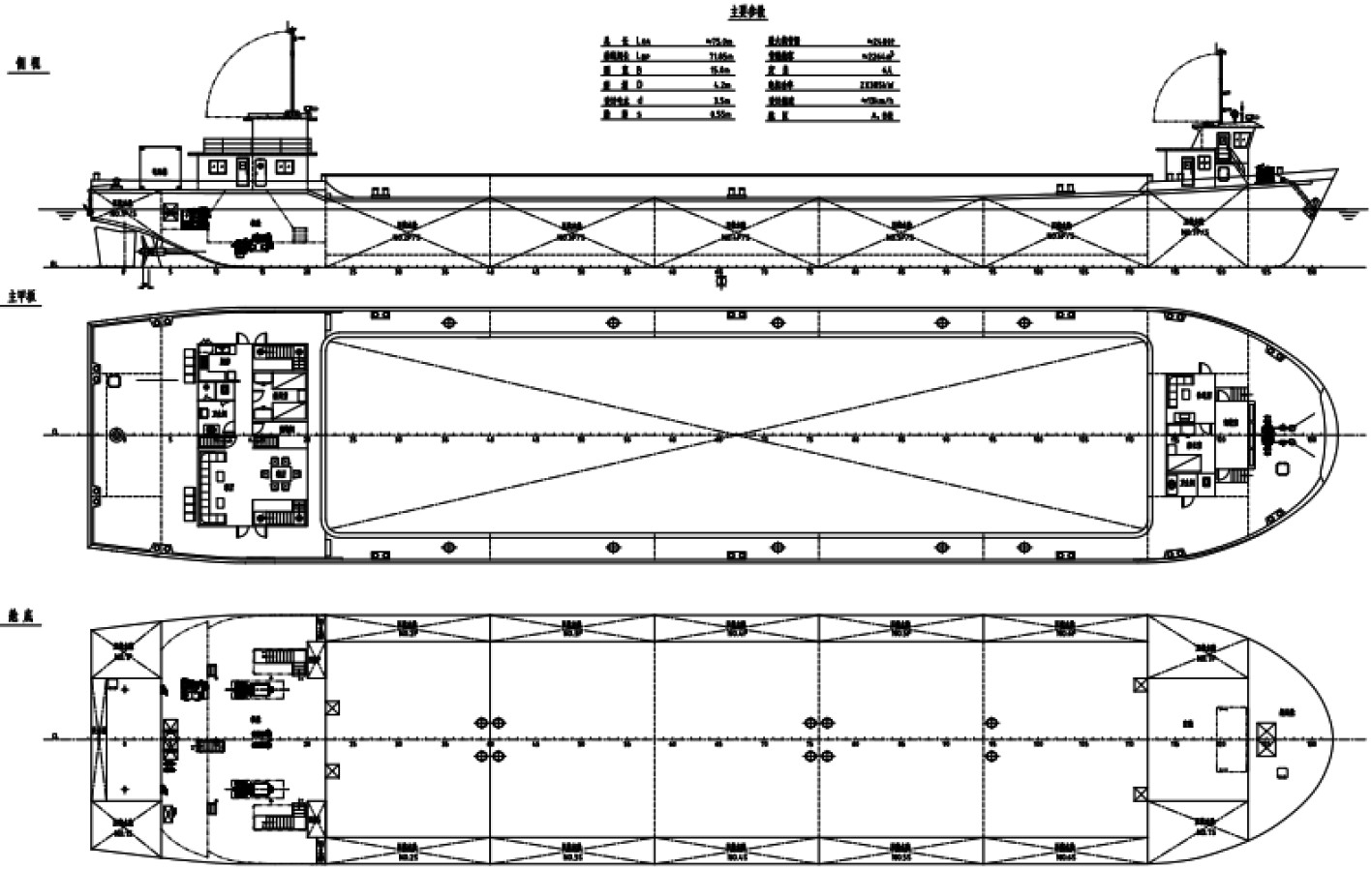

1 4000 kWh锂电池货船研究背景 1.1 4000 kWh锂电池货船基本介绍2019年,江苏船联新能源科技有限公司联合江苏科技大学、南京市地方海事局和国网江苏省电力有限公司计划对一艘3000 吨级散货船进行“油改电”升级工作,使其主动力源改用磷酸铁锂电池组,具有寿命长、体积小、重量轻、绿色环保、使用安全的特点。该船垂线间长71.85 m,型宽15 m,型深4.2 m,设计吃水3.5 m,航区A、B级,定员8人,如图1所示。由于考虑续航力等因素,该货船采用4000 kWh锂电池系统。

|

图 1 3000 t散货船示意图 Fig. 1 Schematic diagram of 3000 t bulk carrier |

传统船舶发生碰撞事故时,燃料可能会泄漏燃烧,但爆炸的风险相对较低。但是动力锂电池是高能量密度的物品,当锂电池在受到碰撞[2]、过充、热辐射等情况时,电池会发生热失控[3-5],导致火灾甚至爆炸事故的发生,放出有毒气体,加大人员逃生的危险性。与电动汽车[6]发生火灾的人员逃生相比,锂电池船舶装配有更大规模的锂离子动力电池,船舶的工作环境又是在水域,这些因素导致了锂电池船舶一旦发生了事故人员逃生难度相当大,所以对于锂电池船舶的风险分析十分重要。导致4000 kWh锂电池货船充放电过程中电池燃烧爆炸事故发生的结构重要度最大的基本事件是碰撞挤压与电池水份含量过高。为此,对挤压碰撞与电池热失控进行仿真计算。

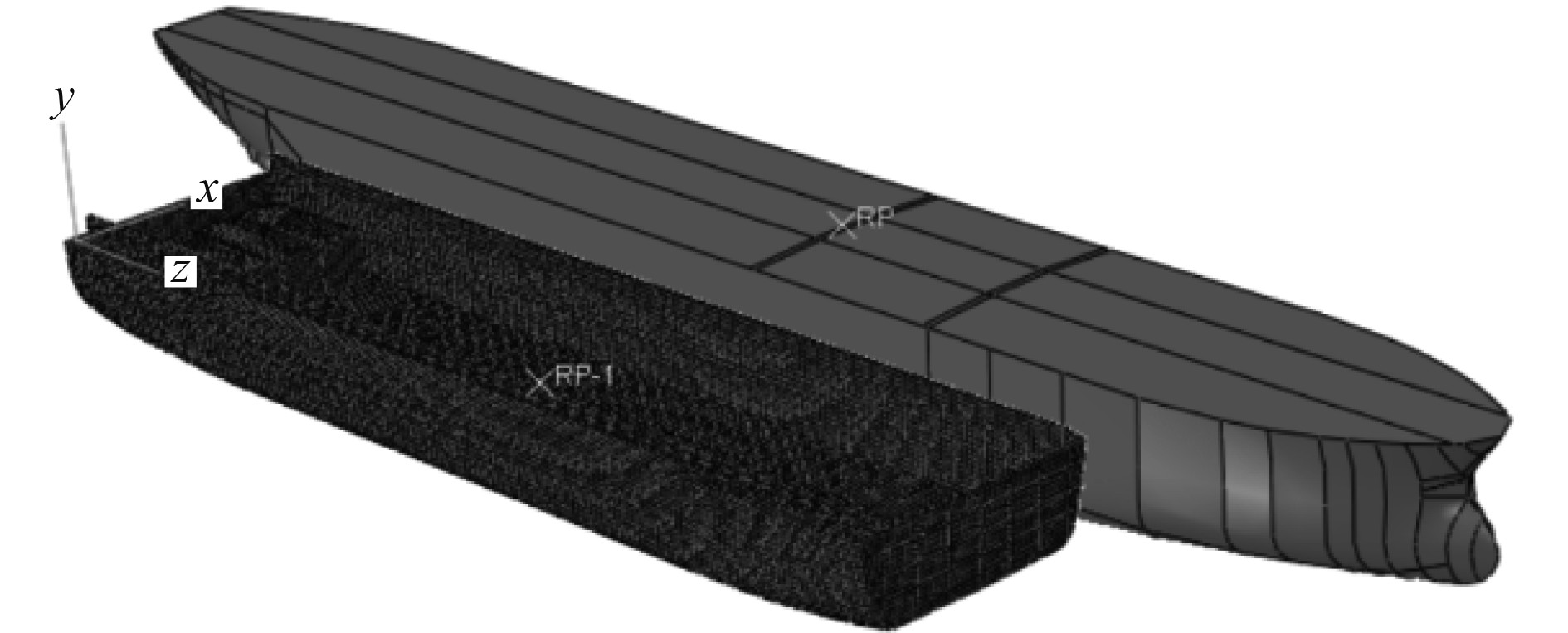

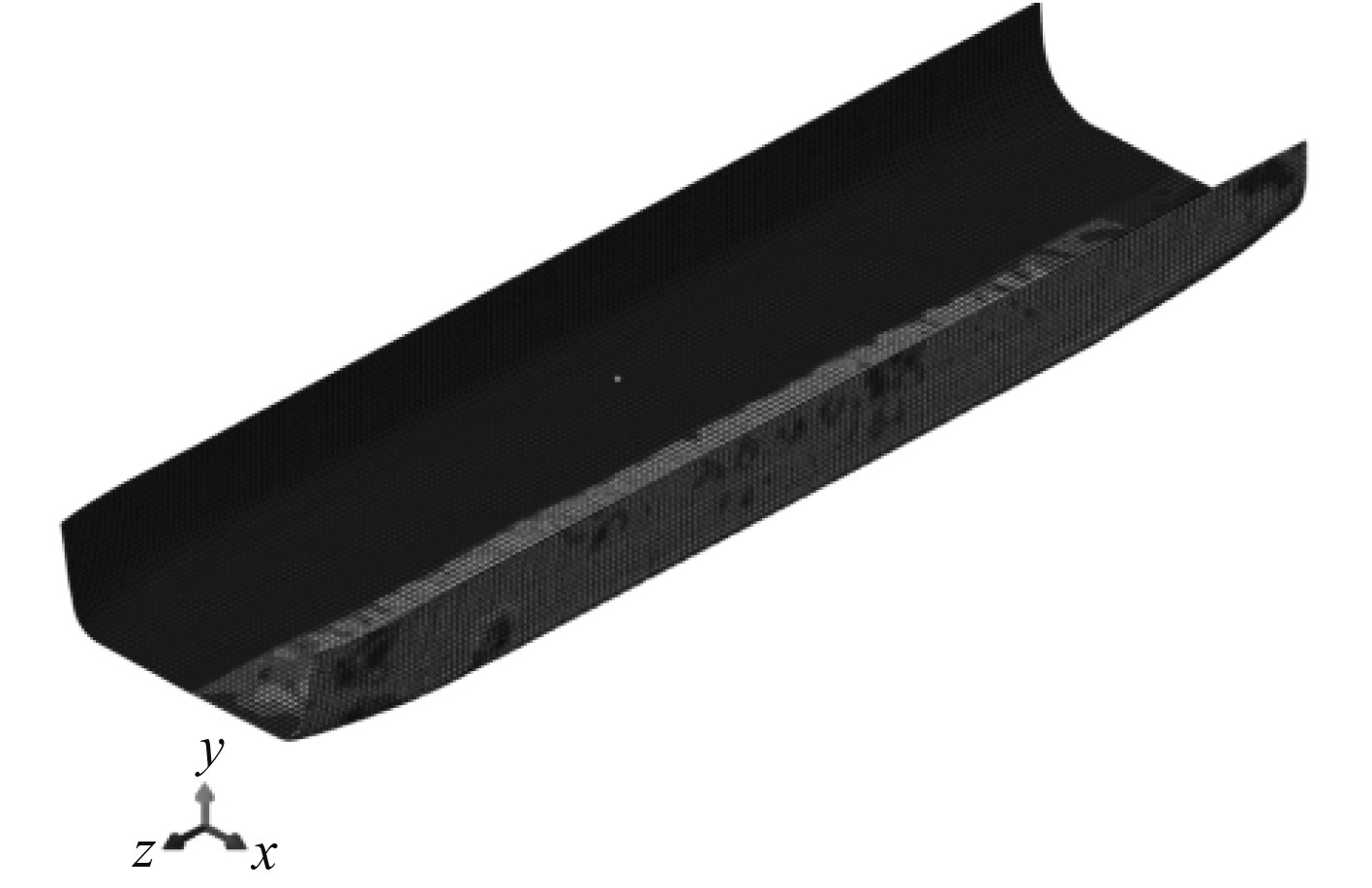

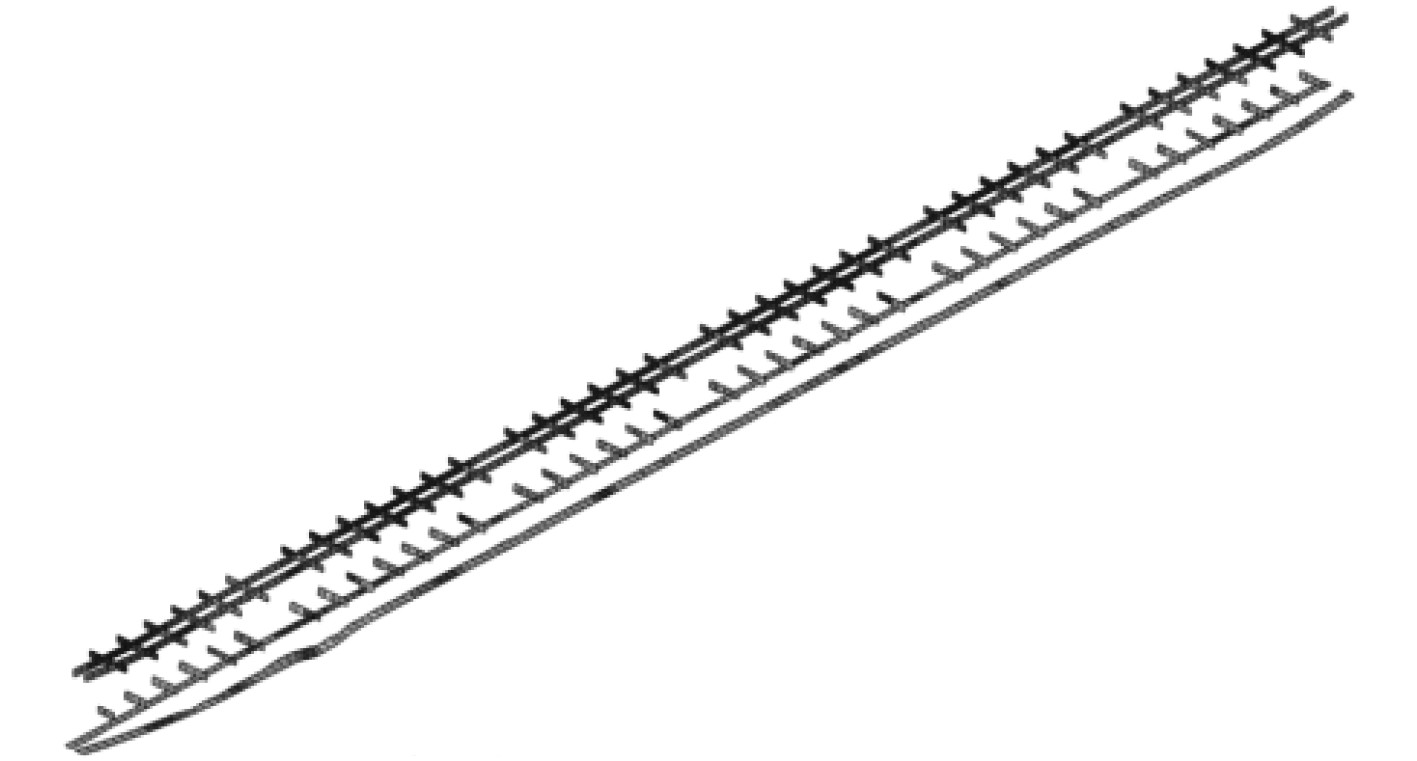

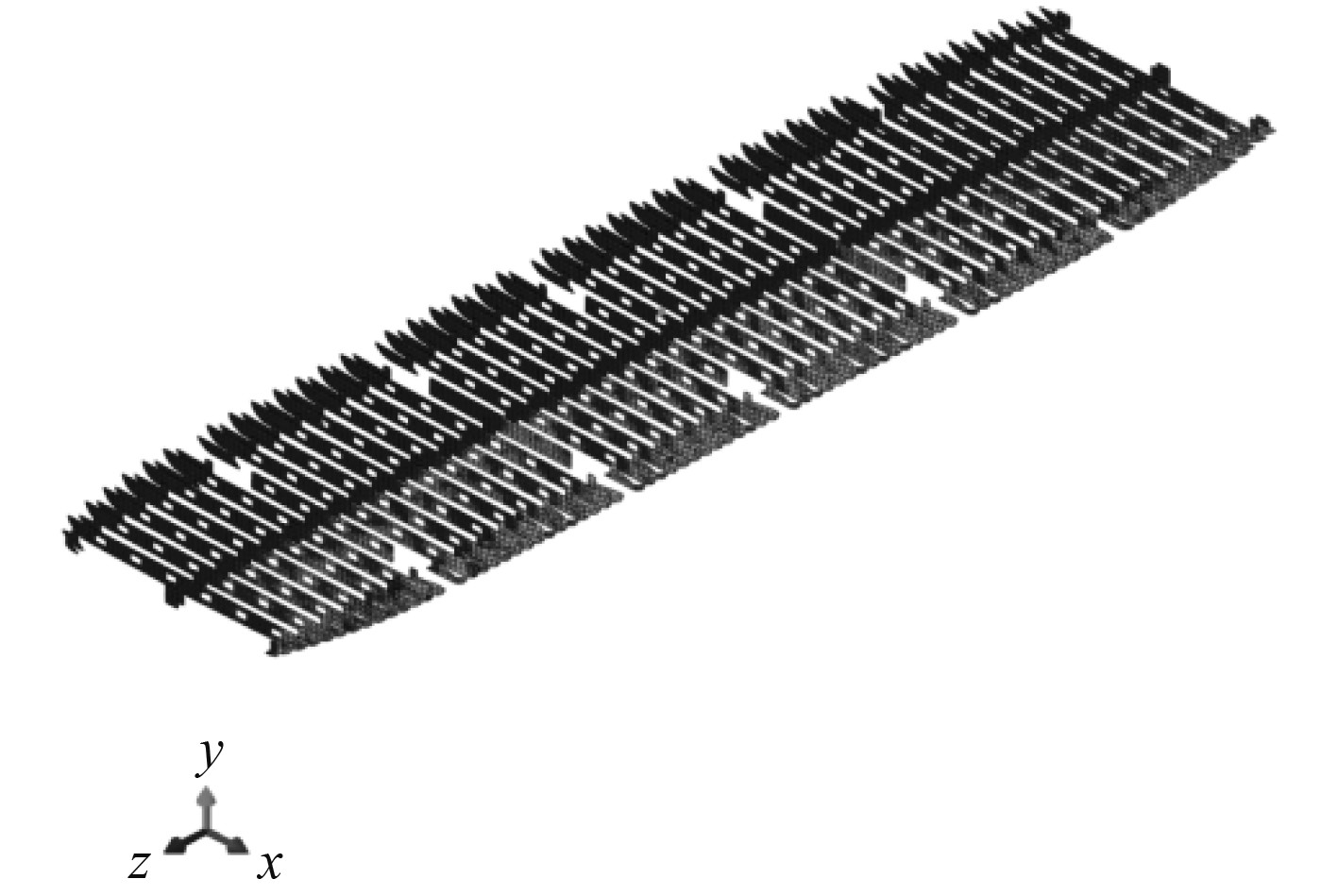

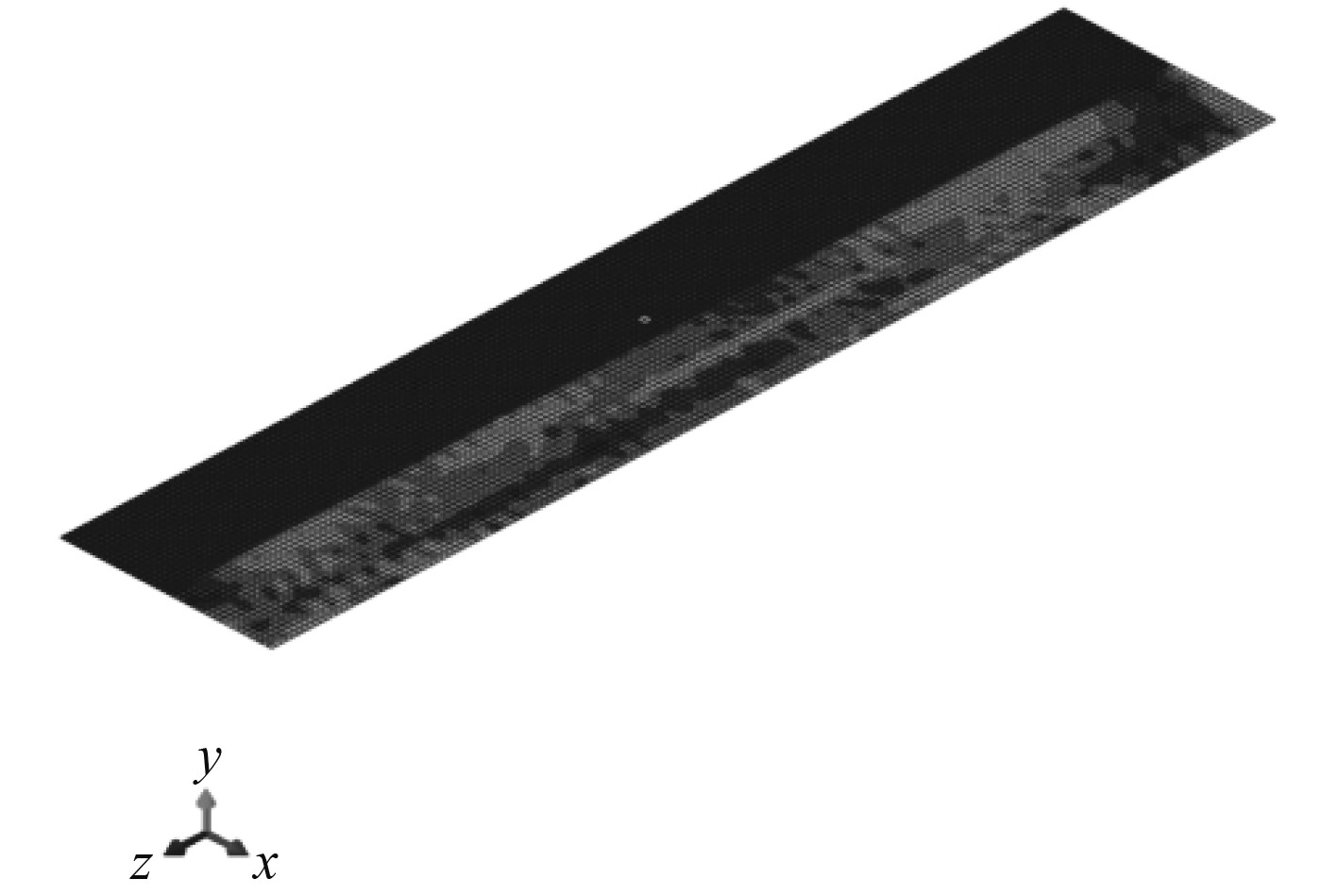

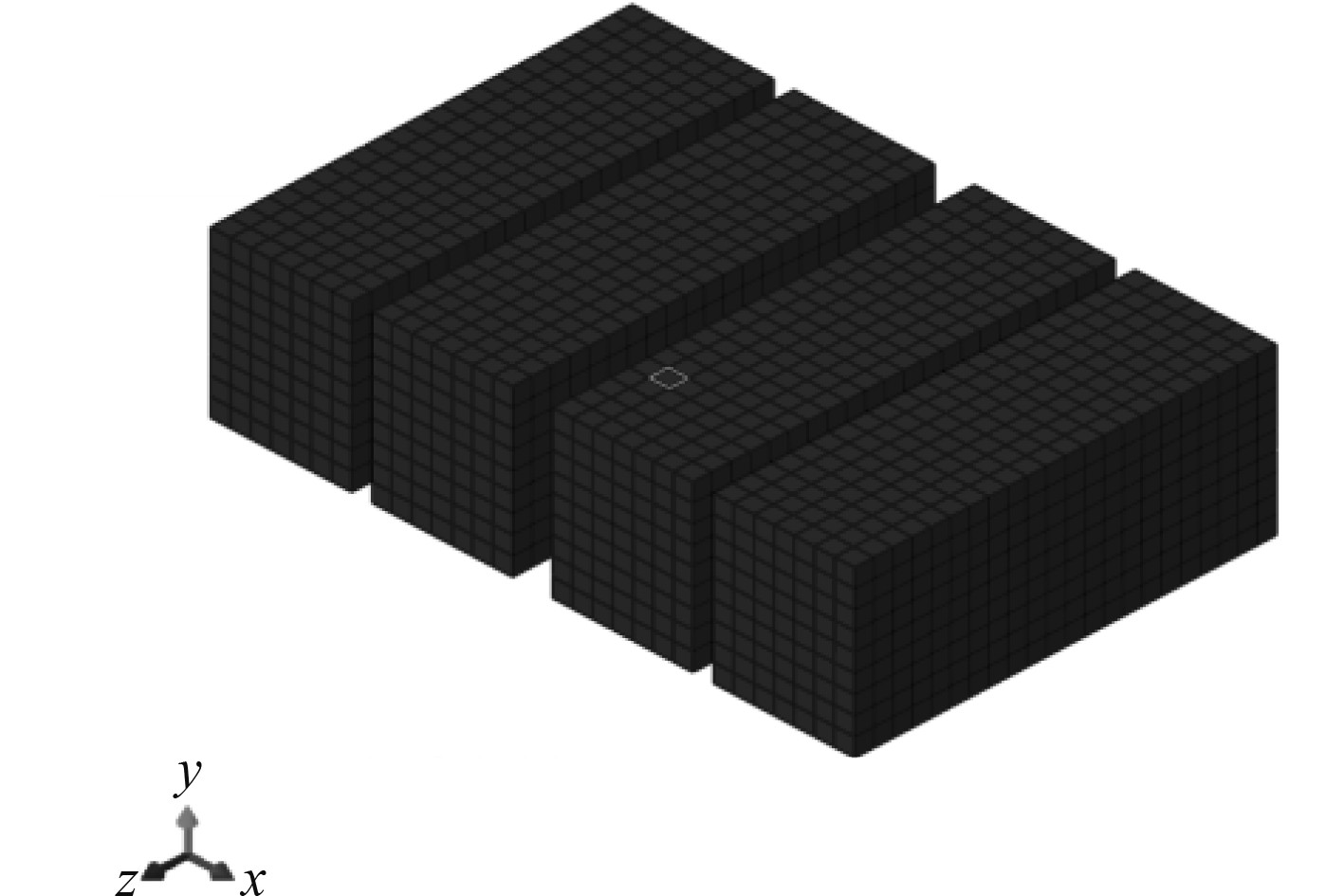

2 船舶碰撞数值仿真分析 2.1 撞击船舷侧撞击锂电池船舷侧仿真分析选取4000 kWh锂电池货船两道横舱壁之间的双舷侧结构为分析对象,其内外板间距为3 m,建立结构有限元模型,舷侧结构板、桁材腹板、纵骨腹板等采用四边形单元模拟,型材面板、小加强筋采用等效板厚赋予相应的板上;撞击船选取带有球鼻艏的3000 t船的船首部分结构为分析对象,撞击速度为2 m/s,出于保守目的,设置撞击船为刚性体。图2为撞击船舷侧撞击锂电池货船舷侧示意图。

|

图 2 撞击船舷侧撞击锂电池货船舷侧示意图 Fig. 2 Schematic diagram of side impact of impact ship on side impact of lithium battery cargo ship |

在刚性撞击船撞击后,锂电池货船接触区域的舷侧外板、纵骨、强框架局部区域等出现了明显的塑性形变,接触区域之外的结构基本没有塑性形变或者塑性形变很小,塑性形变表现出了很强的局部性。

1)锂电池货船的应力分布图

|

图 3 舷侧外板应力云图 Fig. 3 Stress nephogram of side outer plate |

|

图 4 舷侧外板纵骨应力云图 Fig. 4 Stress nephogram of longitudinal bone of side outer plate |

|

图 5 舷侧横梁应力云图 Fig. 5 Stress nephogram of side crossbeam |

|

图 6 船底板应力云图 Fig. 6 Stress nephogram of ship bottom plate |

|

图 7 电池柜应力云图 Fig. 7 Stress nephogram of battery cabinet |

2)锂电池货船的应变分布图

|

图 8 舷侧横梁塑性应变图 Fig. 8 Plastic strain diagram of side beam |

|

图 9 电池柜塑性应变图 Fig. 9 Plastic strain diagram of battery cabinet |

|

图 10 舷侧外板塑性应变图 Fig. 10 Plastic strain diagram of side outer plate |

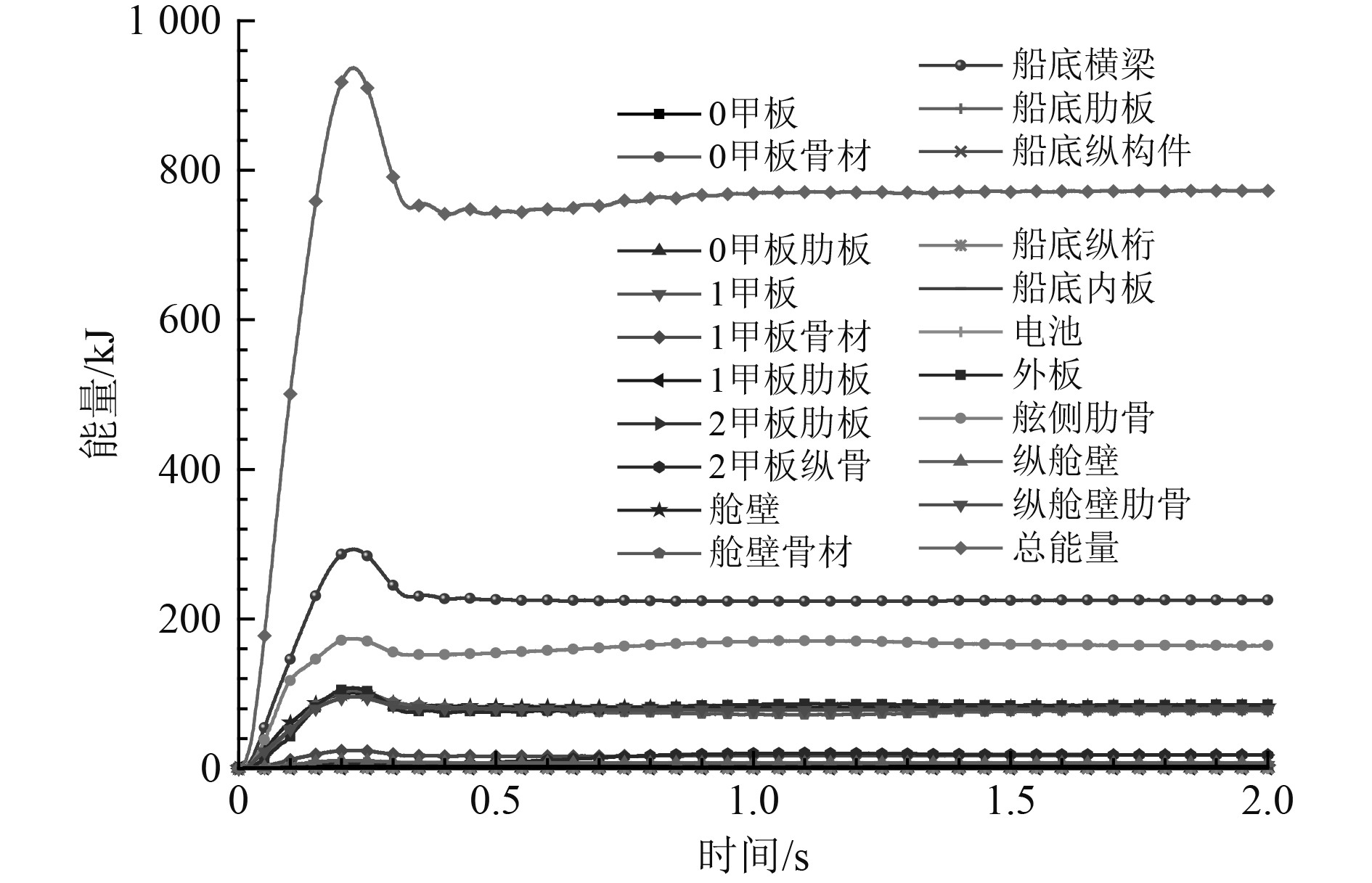

3)构件的能量吸收

刚性撞击船撞击锂电池货船之后,两船均静止,撞击船的能量全部转化为锂电池货船的应变能,图11为锂电池货船各构件吸能随时间变化曲线。

|

图 11 舷侧碰撞情况下锂电池货船各构件能量吸收曲线 Fig. 11 Energy absorption curve of various components of lithium battery cargo ship under side collision |

各构件的吸能大小和百分比如表1所示。

|

|

表 1 各构件能量吸收情况 Tab.1 Energy absorption of each component |

由应力应变图、图11和表1可知,用撞击船舷侧轻微撞击锂电池货船舷侧,电池柜基座依然吸收到一部分能量,所以在撞击船舶舷侧与锂电池货船舷侧发生碰撞的情况下,锂电池柜受到了不同程度的影响,从应变图可知电池柜未发生塑性变形,有必要对锂电池组热失控分析。

3 动力锂电池热失控分析4000 kWh锂电池货船采用的电池电芯与LF105号电池的电芯一致,均为18650号电芯,所以其热失控参数也一致,所以对LF105号电池进行热失控实验得到的实验参数可以应用于对4000 kWh锂电池货船的电芯研究中。LF105号电池在电芯之间增加了硅胶片进行隔离以减小热失控的后果,对电池包中心的电芯进行加热直至产生热失控,对热失控之后的电池进行观察和监测,提取热失控参数,并观察添加硅胶片这一举措对降低热失控后果是否有效。

3.1 LF105号电池热失控模拟 3.1.1 锂电池热失控实验对满电状态下的LF105号电池中间电芯进行加热,使其发生热失控,之后对电池发生的变化和温度进行观察和监测,得出如下结果:第0 s,中心电芯的温度为26℃,电池情况正常;775 s,中心电芯的温度为454.6℃,电池开始冒烟,但未出现明火;1090 s,中心电芯温度为608.8℃,电池起火并剧烈燃烧;1500 s,中心电芯温度为369.6℃,电池火焰熄灭无烟雾。

3.1.2 锂电池热失控实验结果分析在加保护措施的情况下,目标电池(6#)和5#电池烧毁,4#和7#电池鼓胀(电压、内阻正常),其余电池正常。通过对LF105号电池的热失控实验进行研究可以得出单个电芯的热失控参数,且LF105号电池在电芯之间采用的硅胶片可以阻止热失控的蔓延。

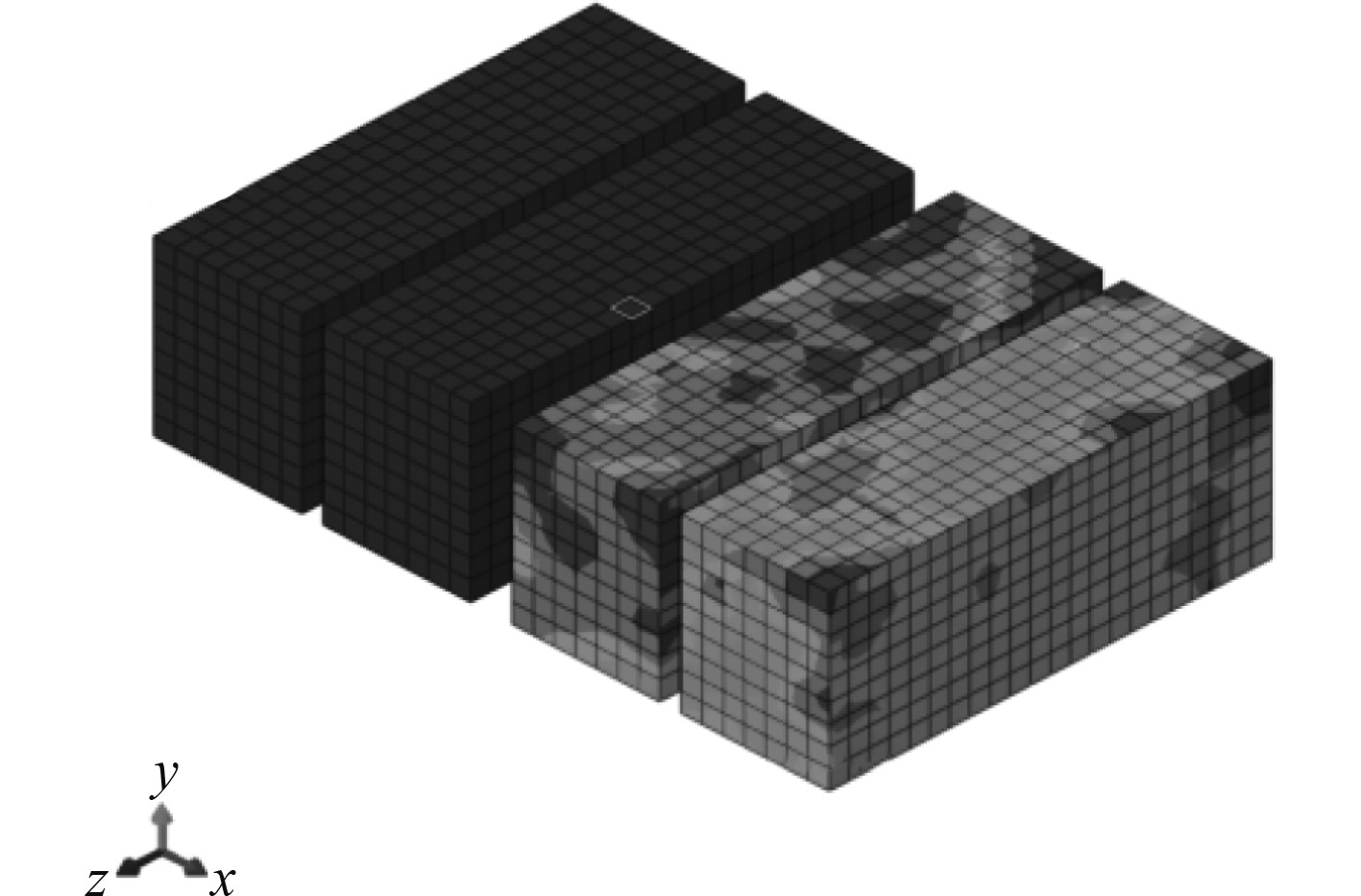

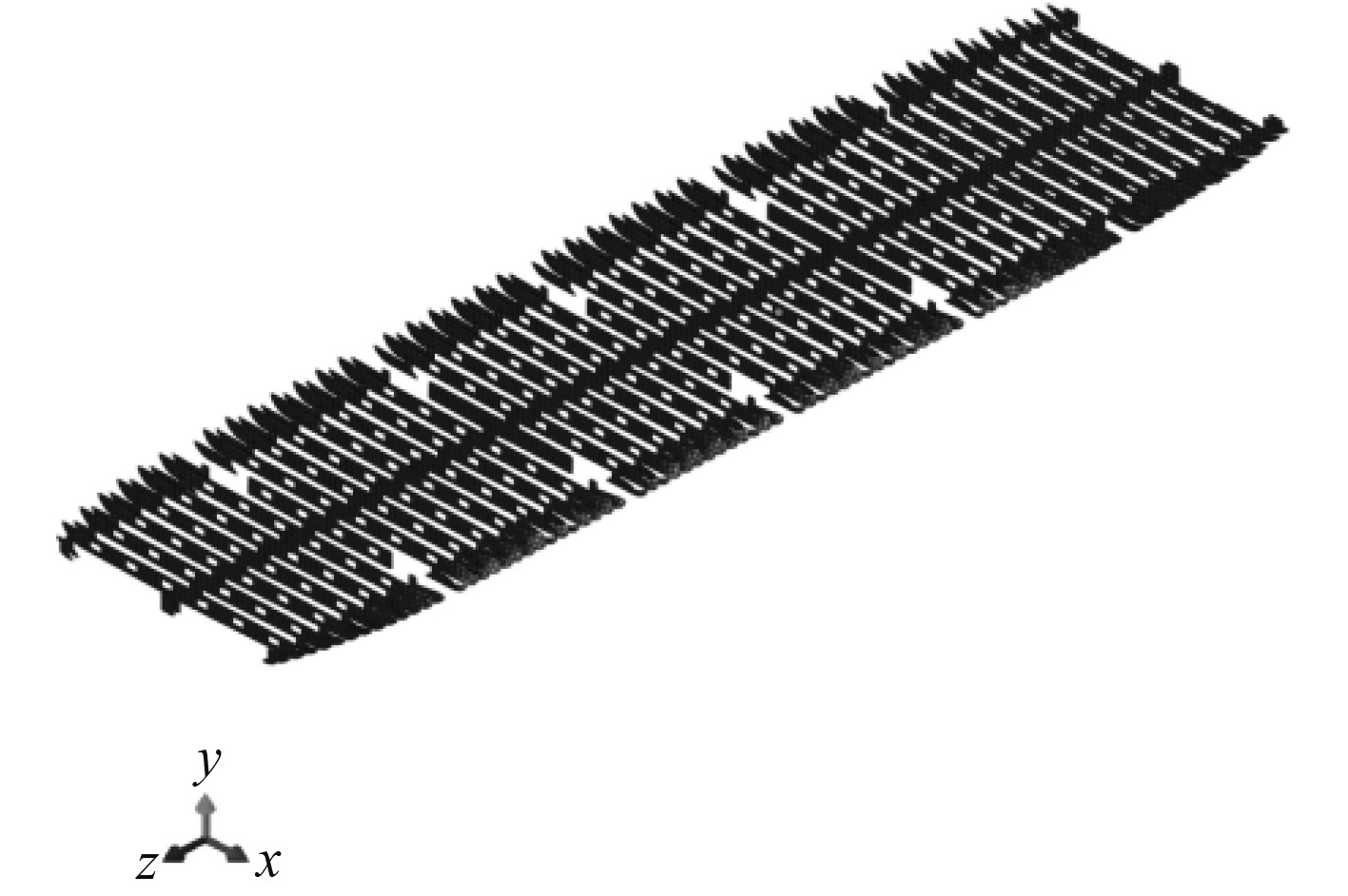

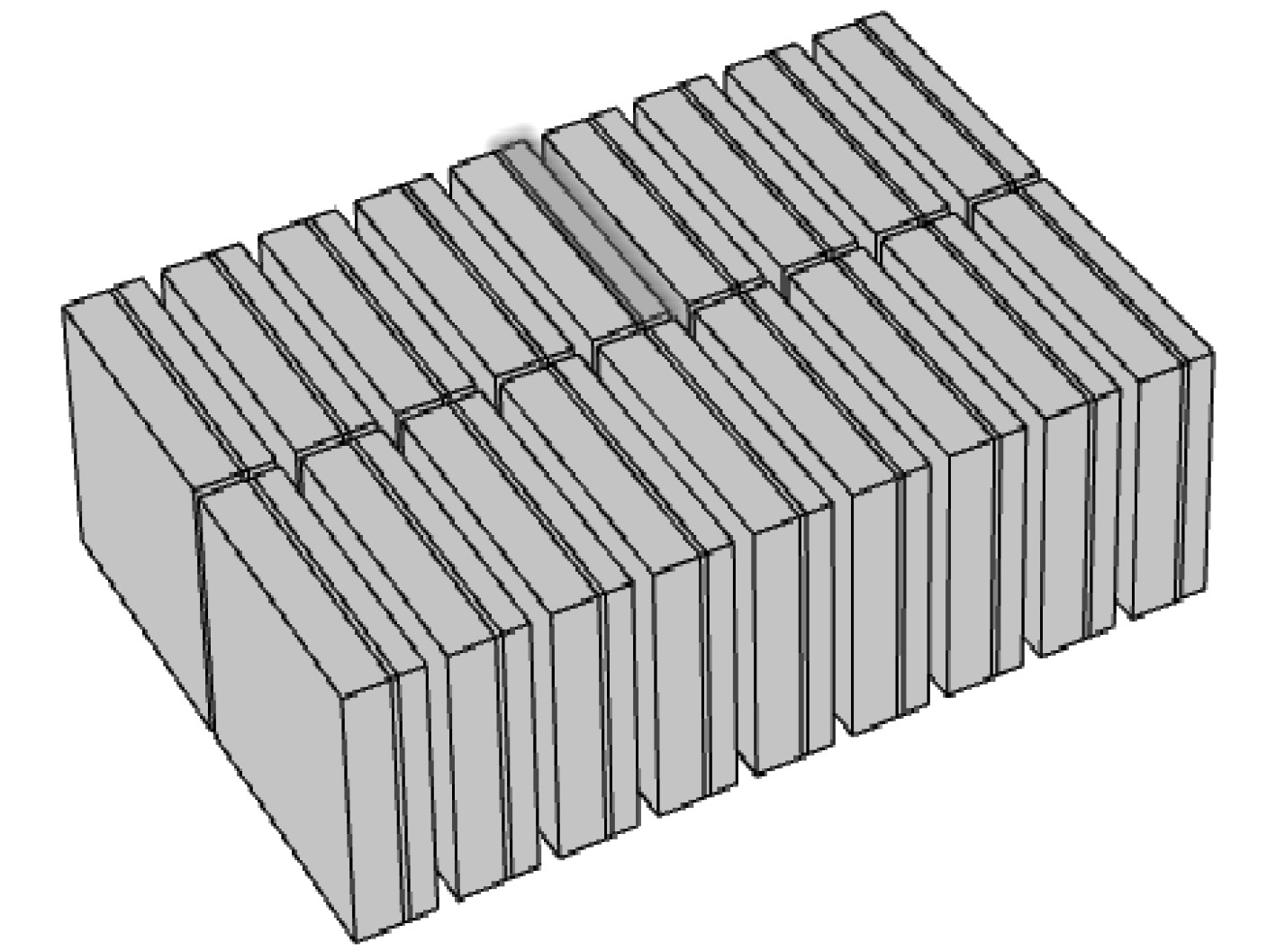

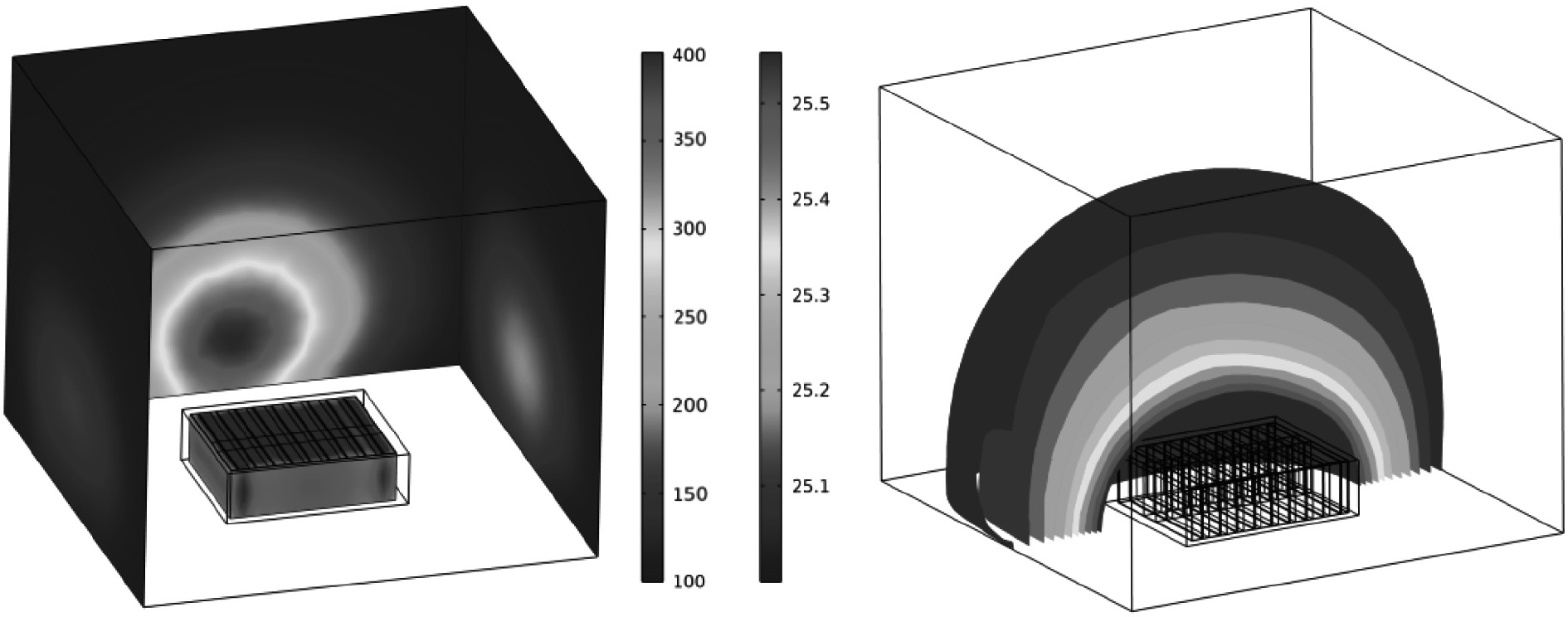

3.2 锂电池模组热失控仿真 3.2.1 锂电池热失控仿真4000 kWh锂电池电动货船的电池模组为2S9P,如图12所示。由18支电芯通过2串9并的方式构成,模组电压为6.4 V,模组容量为774 Ah。单个电芯的尺寸为长174 mm、宽48 mm、高132 mm,额定容量为86 Ah,标称电压为3.2 V,最高充电电压为3.65 V,最低放电电压为2.5 V,使用Comsol建立锂电池的三维结构模型,如图13所示。

|

图 12 电池模组结构图 Fig. 12 Structure diagram of battery module |

|

图 13 锂电池模组模型 Fig. 13 Lithium battery module model |

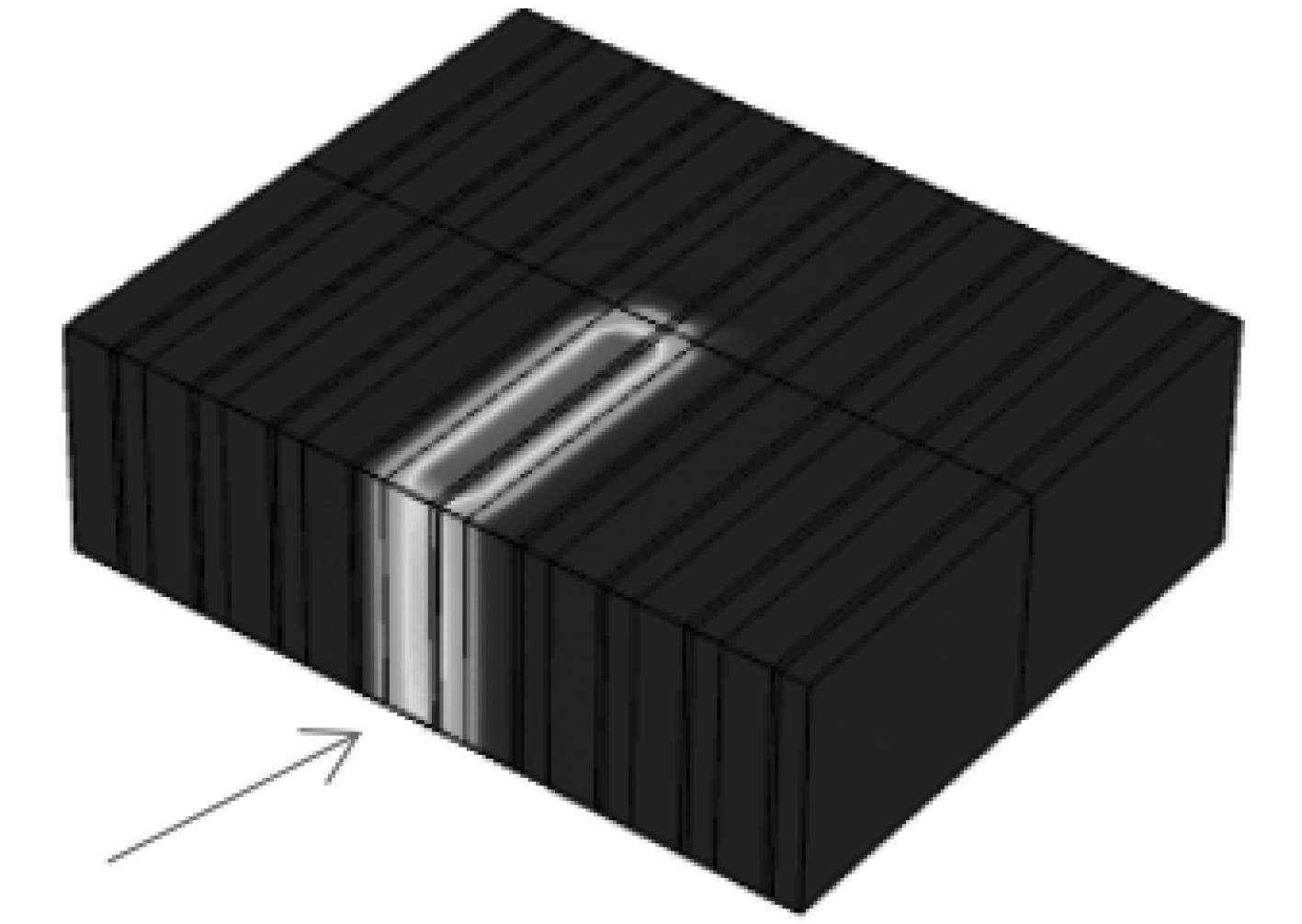

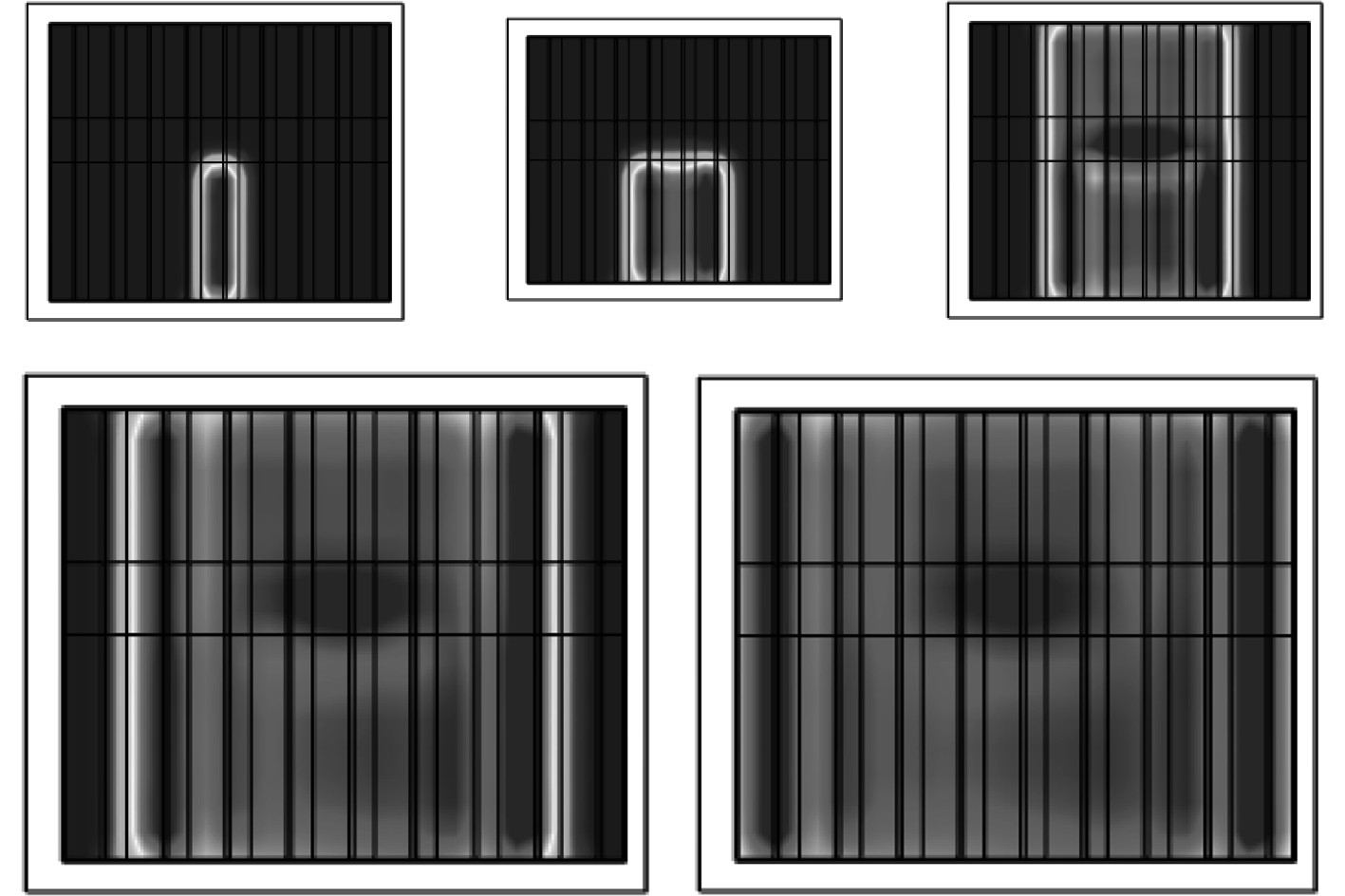

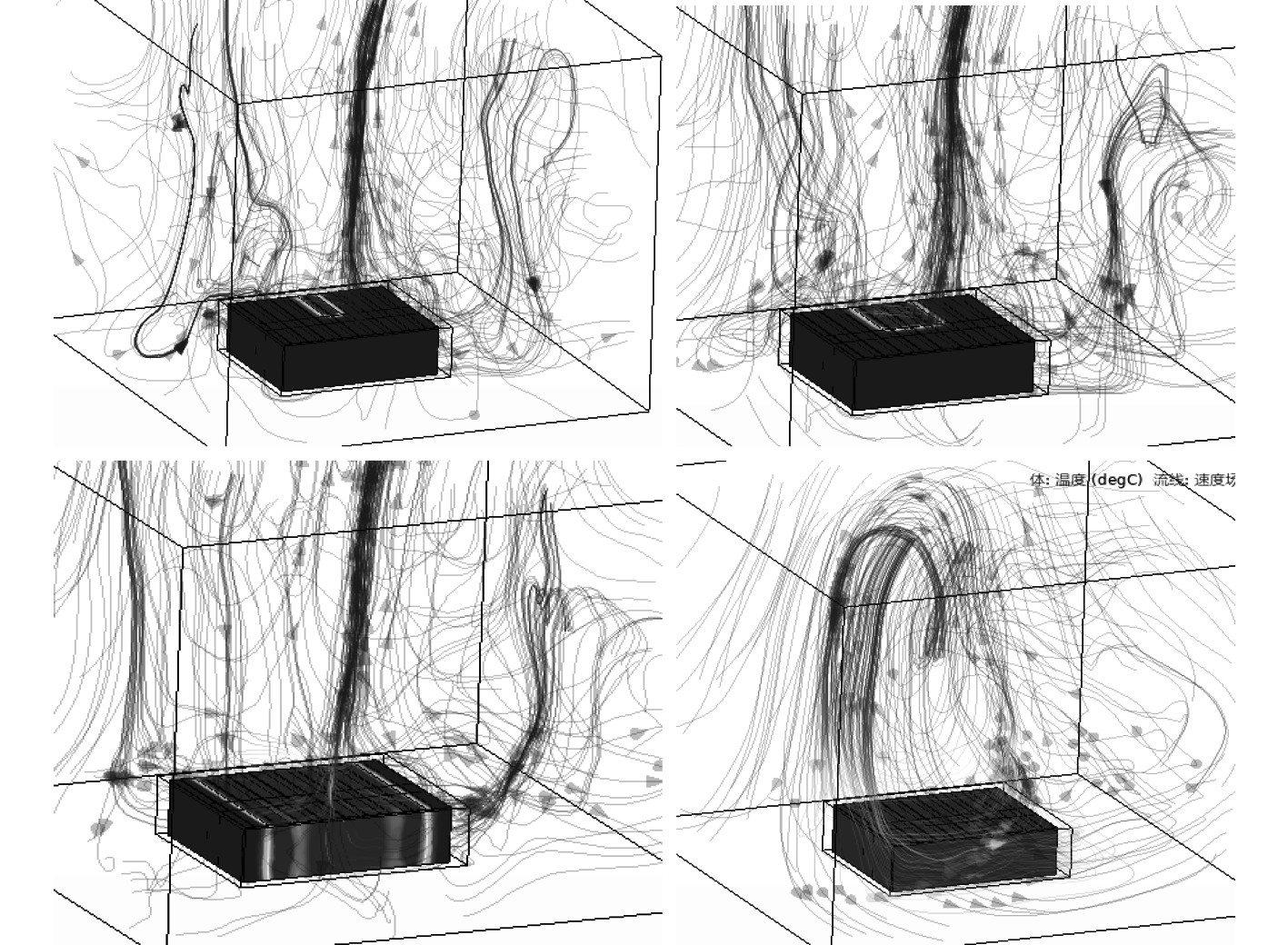

锂电池模组中间电芯热量相较于边缘的电芯更容易堆积导致电池热失控,如图14所示。将之前建立的锂电池模组模型的中间电芯点燃,研究中心电芯热失控造成的影响,如图15所示。锂电池模组中间电芯热失控后温度约为430℃,与电池热失控实验的实际温度相当。

|

图 14 锂电池模组中心电芯引燃示意图 Fig. 14 Ignition diagram of lithium battery module center cell |

|

图 15 电池逐层热失控示意图 Fig. 15 Schematic diagram of layer by layer thermal runaway of battery |

在实际实验中,由于电池电芯之间加了硅胶片,电池包没有完全热失控,若没有采取控制措施,由电池模组的仿真计算可知,当电池模组内的电芯发生热失控后,周围的电芯会因为热辐射而逐层热失控,最终导致整个模组热失控。

当中间电芯热失控后导致模组温度逐渐上升,当电芯温度高于140℃时,电池出现了不可逆转变,周围向外一层电芯也会热失控,图16为电池模组电芯逐层热失控的温度场变化图,图17为电池模组完全热失控后模组及周围的温度示意图。

|

图 16 电芯逐层热失控的温度场变化图 Fig. 16 Temperature field variation of layer by layer thermal runaway of cell |

|

图 17 电池模组完全热失控后电池及周围的温度示意图 Fig. 17 Schematic diagram of the temperature of the battery and its surroundings after the battery module is completely thermal runaway |

由电池模组的热失控仿真计算可知,中间电芯热失控后电池模组会逐层被点燃,且电池模组完全热失控后的温度很高。4000 kWh锂电池货船的电池模组之间距离很近,故认定整个电池模组热失控起火的情况下,若不加以控制会引燃其他的电池包,造成大规模的燃烧爆炸事故。

在实际的电池热失控实验中,由于电池电芯之间加装了硅胶片,将电池的热失控有效地控制在了电池包的范围内,所以4000 kWh锂电池电动货船若采取有效的消防措施,可以避免电池热失控后造成大规模的锂电池燃烧爆炸事故。

4 4000 kWh锂电池货船风险控制措施 4.1 电池质量方面的风险控制措施现在的电池生产工艺已经较为成熟,在锂电池燃烧爆炸的定性分析中,专家对于锂电池质量相关的风险事件发生概率评估都偏低,所以对于电池质量方面的风险控制措施主要在选用和后期维护上。

锂电池货船的动力系统在充放电时应该严格遵守使用手册,避免过充和过放现象的产生,保证船舶安全。

4.2 系统和设备方面的风险控制措施船上应安排相应人员定时定点巡逻,设置火灾报警系统、温度感应、烟雾感应等安全系统,在发现电池出现异常状况时及时报警,引起相关人员的注意并及时采取措施;对于船舶的各项系统和设备要做到由专业人员定时维护和检修,保证系统和设备的可靠性;货舱应安装通风系统,避免某些货物因潮湿导致自燃引起火灾。

通过第3章对电芯和模组层面的实验和仿真计算分析可知,单个电芯的热失控若不及时加以控制会导致整个动力系统发生热失控,导致船舶出现大规模的火灾甚至爆炸,在电池柜层面同样需要采取措施。电池舱内设置七氟丙烷灭火系统或者水雾系统,在空间允许的情况下尽可能地将电池模组分散布置,最大限度地降低热失控带来的影响。电池舱的舱壁使用A60防火等级的舱壁,电池柜之间采用A60防火等级的绝缘材料进行分隔,A60防火等级的材料可以在一侧电池柜完全热失控起火的情况下保证另一侧的温度1 h内不超过140℃,可以极大延长船舶的救援和人员逃生时间。

5 结 语本文采用Abaqus对4000 kWh锂电池货船进行建模,根据实际情况拟定了撞击船舷侧撞击锂电池船的碰撞方案并进行仿真计算。使用Comsol对4000 kWh锂电池货船的电池进行建模,对单个电芯进行热失控仿真,结论如下:

1)经过仿真计算发现原布置方案下锂电池货船的电池柜会因舷侧碰撞而吸收一部分动量,产生轻微的热量堆积,所以有必要对锂电池的热失控进行分析。

2)通过对单个LF105号电池的热失控实验进行研究可以得出单个电芯的热失控参数,且LF105号电池在电芯之间采用的硅胶片确实可以阻止热失控的蔓延。

3)通过对整个电池模组的热失控仿真计算可知,中间电芯热失控后电池模组会逐层被点燃,且电池模组完全热失控后的温度很高,有必要采取有效的消防措施以避免电池热失控后造成大规模的锂电池燃烧爆炸事故。

| [1] |

魏丽君, 李小霞. 基于STM32的锂电池充放电系统的研究与设计[J]. 计算机测量与控制, 2020, 28(11): 222-226. DOI:10.16526/j.cnki.11-4762/tp.2020.11.045 |

| [2] |

李建明. LNG-锂电池混合动力货船风险评估[D]. 江苏: 江苏科技大学, 2020.

|

| [3] |

HE Zhanjun, HU Xinju, DI Sizhong, et al. Thermal design and simulation for lithiumion power battery pack assembly[C]//Advanced Designs and Researches for Manufacturing. Part 1.: Trans Tech Publications, 2012: 75–78.

|

| [4] |

中国船舶重工集团公司第七0四研究所. 船舶磷酸铁锂电池系统及其热失控防控方法: CN201911165252.9[P]. 2020-02-21.

|

| [5] |

翁爽, 杜鹏飞, 张亦弛, 等. 锂电池动力船舶安全性研究[J]. 船舶工程, 2020, 42(4): 前插29-前插35. |

| [6] |

高俊祥, 高孝亮, 周克辉, 等. 电动汽车锂电池热失控测控技术[J]. 内燃机与配件, 2020(17): 127-128. DOI:10.3969/j.issn.1674-957X.2020.17.052 |

2023, Vol. 45

2023, Vol. 45