2. 中国船舶集团有限公司第七一四研究所,北京 100101

2. The 714 Research Institute of CSSC, Beijing 100101, China

FPSO作为海上浮式储油卸油装置,是开采海洋油气资源最重要的生产装置,其上布置有大量管系,而且为了节省空间,其管道布置一般较为紧凑,消防水系统管路作为其中的典型管系,其布置的合理性对FPSO的安全生产有非常重要的影响。本文以通用型FPSO消防水系管道为研究对象,通过分析其不同工况下的应力情况、不同约束载荷下的支架受力情况以及法兰泄漏情况,对管系以及支架做出相应的调整,保证消防水系管道的安全,为FPSO的正常生产保驾护航。

1 应力分析理论由于管系在工作过程会受到压力、重力以及各种工况下的载荷以及位移等影响,因此需要通过对其进行应力分析来评估管系及其支架系统在工作时的安全性能。对于漂浮于海上的 FPSO 的货油系统来说,其主要受到压力、重力、温度、船体加速度和船体变形等载荷,在此基础上需要校核应力、法兰泄漏、管系位移、设备管口受力和支架受力等[1]。

根据标准 ASME B31.3-2016 Process piping Code for Pressure Piping 的应力分类,货油管道应力分为持续应力、位移应力和偶然应力[2-5]。

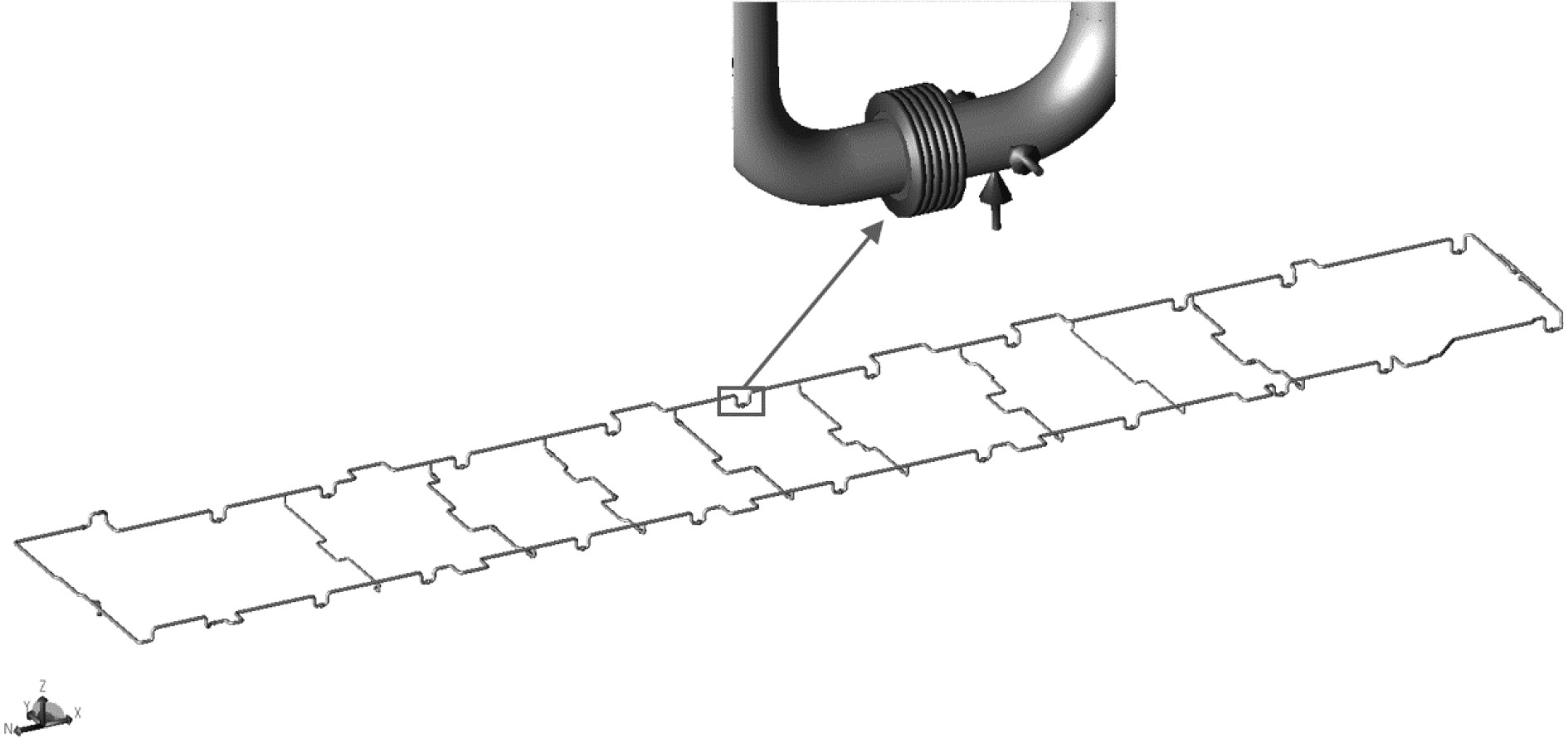

2 消防水系统中部主甲板模块管系数值模型为了对FPSO消防水管系进行应力分析,根据通用型FPSO的消防水系统的管系模型,在其Tribon M3模型的基础上,为了便于后续分析,在Caesar II中建立其等效模型,管道的材质根据实际情况选用铜镍合金管。在校核过程中,采用美国B31.3规范进行校核[6],消防水管路系统具体参数如表1所示,其结构模型如图1所示。

|

|

表 1 主甲板消防水管的具体参数 Tab.1 Specific parameters of fire water pipe on main deck |

|

图 1 主甲板消防水系统三维模型 Fig. 1 Three dimensional model of fire water system on main deck |

在进行主甲板消防水管系分析时,需要考虑到管系自身以及内部介质的重力所产生的载荷,将这些载荷输入到Caesar II中进行分析,当工况组合较为简单时,需要考虑风载荷、惯性载荷以及温度载荷等各种载荷不同组合工况下的管子受力状态,通常认为在一般情况下,由于风浪作用,船体在3个方向的加速度分别为uz=0.31 m/s2,uy=0.2 m/s2,ux=0.34 m/s2,而在极端工况下一般认为uz=2.71 m/s2,uy=2.57 m/s2,ux=1.54 m/s2。为了方便计算分析,通过数值的形式表示由船体的变形而引发的附加位移,相应的工况设置如表2所示。

|

|

表 2 主甲板消防水系统分析工况 Tab.2 Working condition analysis of fire water system |

通过对主甲板消防水管道系统应力分析结果显示,L19,L20,L21和L22这4种工况下管道存在一次应力超标,具体超标数值结果如表3~表5所示。

|

|

表 3 L19工况下应力超标数据表 Tab.3 Case 19 data sheet of excessive stress |

|

|

表 4 L120工况下应力超标数据表 Tab.4 Case 20 data sheet of excessive stress |

|

|

表 5 L121工况下应力超标数据表 Tab.5 Case 21 data sheet of excessive stress |

通过表2数据以及节点应力超标放大图可以看出,在L19,L20,L21和L22等4个工况下消防水管道应力超标。其中有些工况中的一些节点超标原因都比较类似,都是因为弯曲应力过大导致,而扭转应力都很小,通过放大100倍的挠曲线图可以发现这几处Y方向的管道热胀冷缩产生的轴向力使得管道产生+Y方向位移,所以需要增加一个Y方向的限制支架。

在工况19的7610节点位置,由于其-Y方向的2个支架在X方向上存在明显的约束不足现象,虽然左1支架的存在对X和Z方向起到一定的约束作用,但是其在X方向存在5 mm的约束间隙,而且在左2支架处,只存在一个+Z方向的支撑,综上所述就会导致管道在X方向产生较大的位移,从而使节点7610处产生较大的弯曲应力,因此综合考虑后,需要去掉左1支架的约束间隙,从而减小管道在X方向的偏移量。

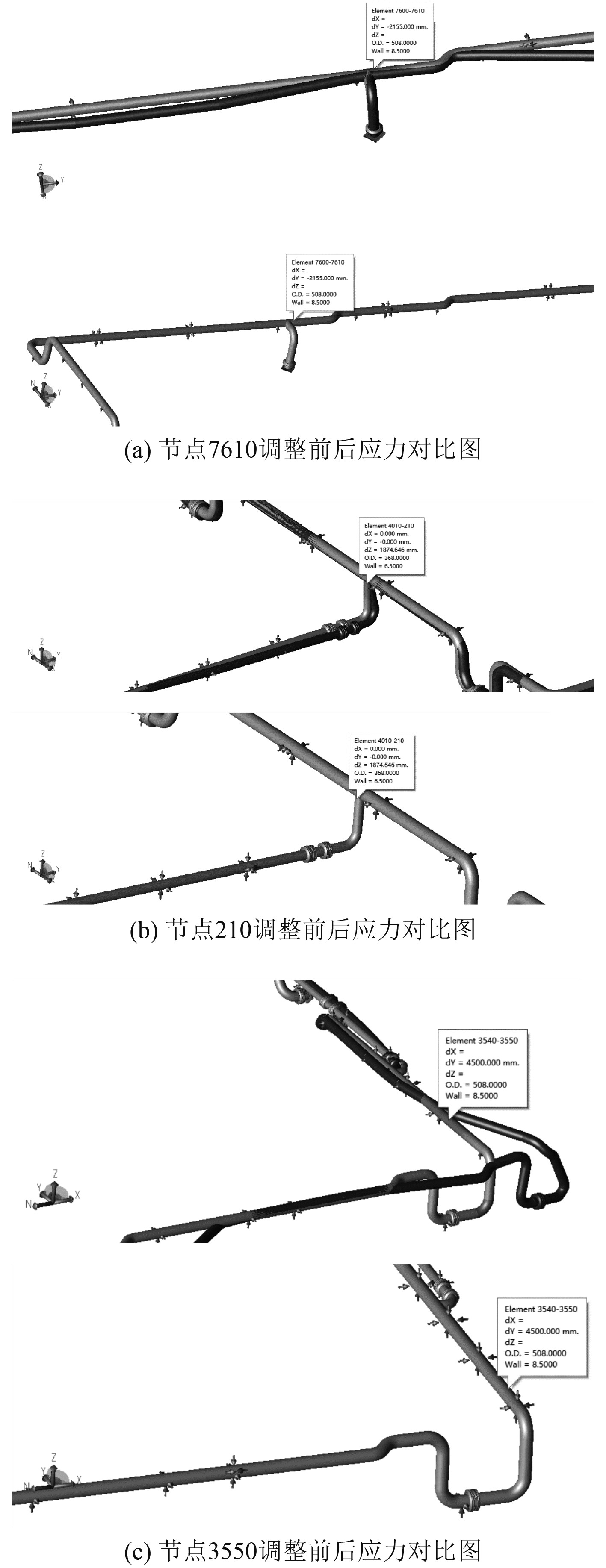

在Caesar II中对4个工况下调整前和调整后节点的应力进行对比,如图2~图4所示。

|

图 2 L19调整支架前后应力对比图 Fig. 2 Case 19 Comparison diagram of stress before and after adjusting the support |

|

图 3 L20调整支架前后应力对比图 Fig. 3 Case 20 Comparison diagram of stress before and after adjusting the support |

|

图 4 L21调整支架前后应力对比图 Fig. 4 Case 21 Comparison diagram of stress before and after adjusting the support |

调整支架后,各工况下节点最大应力如表6所示。其中L13和L14工况下由于添加惯性载荷,管道应力比率数值较大。与工况L3对比可得,惯性载荷的增加使得管道最大应力有所增加,但都在合格范围内。

|

|

表 6 消防水系统应力计算结果 Tab.6 Fire water system stress calculation results |

对比工况L1和工况L3可得在安装温度下的持续工况下管道应力数值增大,应力比率达85.1%。

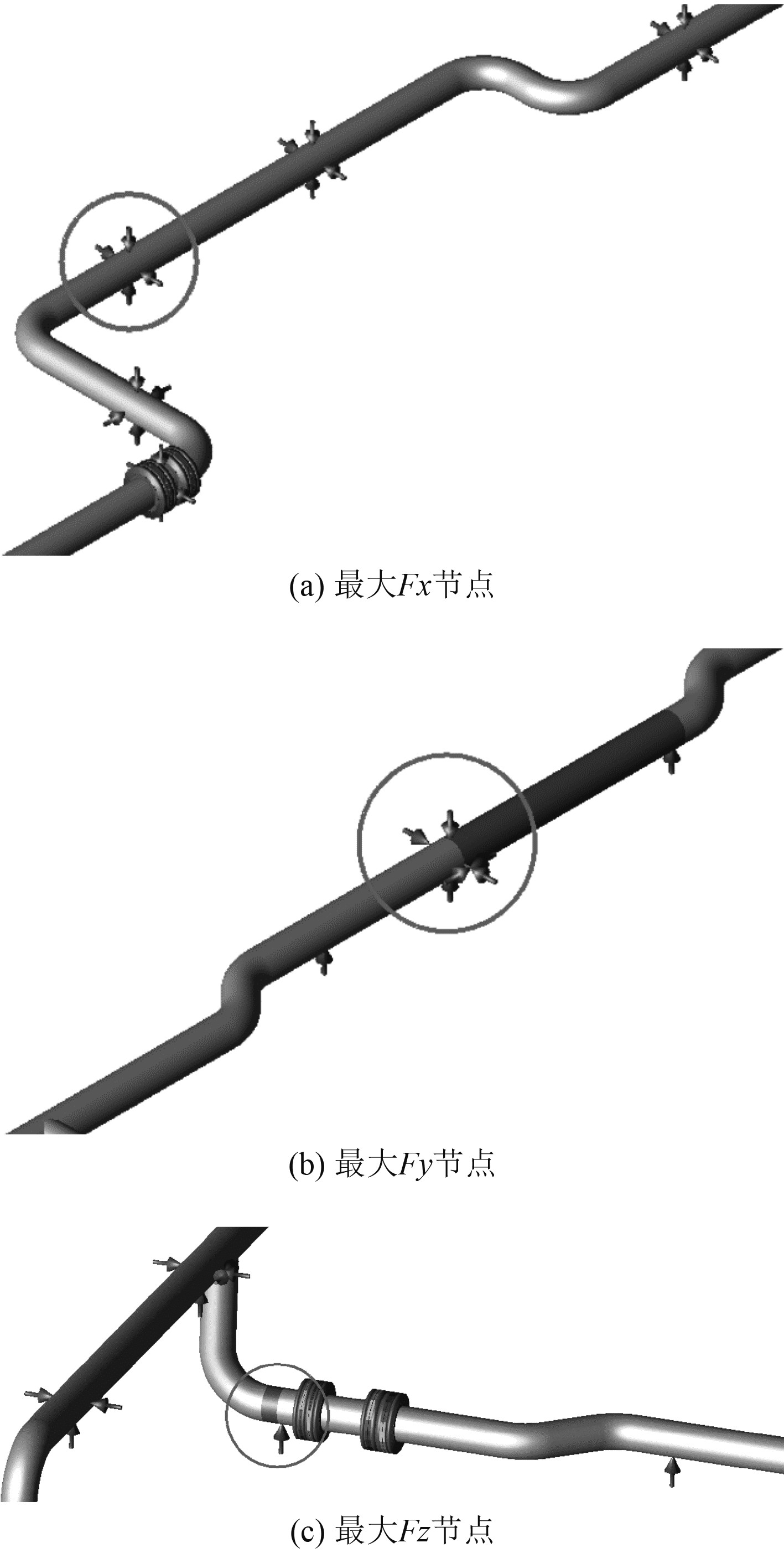

4.2 主甲板消防水管约束载荷分析主甲板消防水系统约束载荷如表7所示。将工况L2,L4与工况L7~L14做对比,可以看到在施加均布载荷和风载荷后,支架整体受力增加,Z方向受力明显增加;工况L15~L18表示在均布载荷U1,U2和风载荷WIN1,WIN2下支架的受力情况,这4个工况下X方向和Y方向的最大受力节点位置不变,但受力方向相反,由此可知支架受约束反力的方向与风向以及均布载荷方向有关。由图5可以看到,Fx,Fy,Fz等3个方向最大约束载荷的节点位置和每处的支架类型。

|

图 5 三方向最大约束反力点 Fig. 5 Maximum constrained reaction points in three directions |

|

|

表 7 主甲板消防水系统约束载荷结果 Tab.7 Main deck fire water system restraint load results |

在通用型FPSO各管道系统中,法兰是连接管道与泵、阀门、管件等必不可少且使用最频繁的零件,同样也是管系中相对薄弱的环节,很多管道泄漏问题往往发生在法兰连接部分。在通用型FPSO上,各个管网系统之间紧密配合,如果某个法兰发生泄漏问题,不仅会造成资源浪费、经济损失,甚至人员伤亡。因此对法兰的泄漏进行分析十分必要。

在对法兰进行校核的过程中,主要采用Caesar Ⅱ中的当量压力法。消防水管系管道法兰布置如图6所示。主甲板消防水管系统法兰校核执行规范ASME-2019-150-1.1。

|

图 6 法兰布置图 Fig. 6 Flange layout |

1)最高设计温度TI下的法兰泄漏校核结果及分析

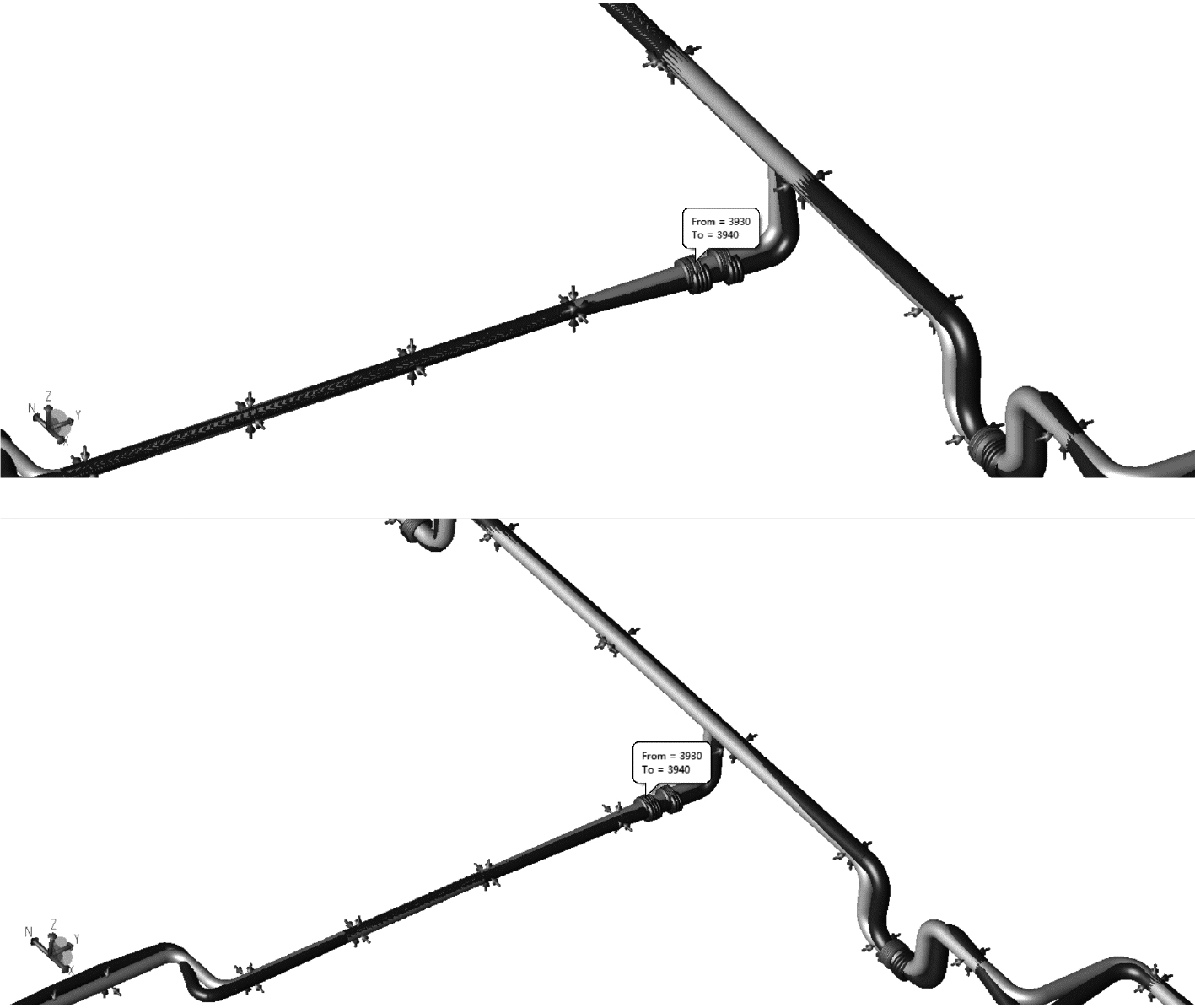

观察分析超标节点位置的数据,可以看出由于弯矩或轴向力过大导致校核结果失败,这种情况下一般有2种常用的解决方法:一是调整法兰附近的支架类型、距离等;二是对管道的结构进行二次设计,可以通过修改管道的走向来增加管道柔性。考虑到管网系统复杂密集且法兰附近多有各类设备,所以优先选择调整支架位置和距离这个方法。结合Caesar Ⅱ软件中的挠曲线图,可以清楚看到弯矩的方向,以节点3930处为例,图7为支架调整前后挠曲线对比图。

|

图 7 挠曲线对比图 Fig. 7 Comparison of deflection lines |

|

|

表 8 法兰设计参数 Tab.8 Flange design parameters |

节点3930处的法兰由于弯矩过大导致法兰校核失败,对其周围的支架进行调整后,该处应力占比从120.07%降低到87.75%,此处法兰符合规范要求。按照这个方法反复调整所有超标处的支架,调整后仍有十处法兰校核结果超过100%,各超标节点数据如表9所示。

|

|

表 9 部分T1工况下校核结果 Tab.9 Check results of part T1 conditions |

这10个节点处法兰周围的支架经过反复调整后结果仍然不理想,如果继续调整则会使附近法兰再最低温度T2下的校核结果超标,通过许多实际工程中法兰校核工作可以发现最低设计温度T2工况下法兰更容易校核失败,所以应该再保障T2工况校核通过的情况下尽量使T1工况下法兰校核通过。

2)最低设计温度T2下的法兰泄漏校核部分结果及分析

部分校核结果如表10所示。最低温度T2工况下法兰校核基本符合规范,应力最大的节点为3490,占比高达99.98%,但仍在合格范围内,由此可以得出消防水管道系统法兰布置合理,安全性较高。

|

|

表 10 部分校核结果 Tab.10 Partial verification results |

本文通过Caesar II软件建立FPSO消防水管系模块的数值模型,综合考虑其在各种情况下的工况,对各种工况下的应力进行计算分析,得到部分工况下存在一次应力不达标的情况,对支架进行相应的调整,并对调整前后的工况进行分析对比;对消防水管系进行了约束载荷分析,为后续支架的选型设计做准备;通过Kellogg当量压力法对消防水管系的法兰进行校核,通过分析最高温度和最低温度下的2种极端工况的法兰泄漏情况,结合Caesar II中的挠度曲线图,对支架位置进行相应的调整,使消防水管系的法兰布置达到安全要求,为后续FPSO的管系设计提供了数据参考和优化思路。

| [1] |

黎昵, 韩化凤, 黄振东. 海洋平台井口管道应力及其影响因素分析[J]. 广东化工, 2012, 39(15): 120-122. DOI:10.3969/j.issn.1007-1865.2012.15.060 |

| [2] |

ASME. Process Piping Section Committee: ASME B 31.3-2014[S]. 2015.

|

| [3] |

唐永进. 压力管道应力分析[M]. 北京: 中国石化出版社, 2010.

|

| [4] |

雷俊杰. 基于CAESARII软件的井口管道优化设计与疲劳分析[J]. 天然气与石油, 2017, 35(2): 58-63. DOI:10.3969/j.issn.1006-5539.2017.02.012 |

| [5] |

跃进才. 力管道技术[M]. 北京: 中国石化出版社, 2009.

|

| [6] |

闫越, 窦培林. FPSO消防水系统玻璃钢管路应力分析[J]. 中国水运(下半月), 2016, 16(12): 252-254. |

2023, Vol. 45

2023, Vol. 45