移水系统作为船舶的重要子系统,承担着保证船舶航行过程中运行平稳以及操作稳定的功能,使船舶免受海浪以及海洋恶劣天气的影响[1-3]。目前船舶配备的均压移水系统是在原移水系统的基础上改进而成,通过将两水箱排气孔相连从而减轻因移水导致的水箱压力不平衡现象,均压移水系统相较移水系统而言有助于提高船舶的平稳性以及操作性能。

马士虎[4]通过数学模型的建立以及软件、技术接口的搭建,确立了移水系统的程序框图,奠定了移水系统数学计算模型的基础。赵栋[5]在原有移水系统基础上完善系统气回路、水回路以及关键设备的选型以及液压管路设计工作。鄢俊峰[6]通过建立系统水动力模型、离心泵模型、流量调节阀开度控制动态模型对移水系统模型进行完善。蔡标华[7]通过仿真对移水系统水锤特性进行研究,并通过实验对仿真结果加以验证。

由于船舶种类与大小的不同,船舶所配备的均压移水系统管路长度也不尽相同,较长管路会造成较大的压力损失,这不仅会影响均压移水系统的移水能力而且可能导致气蚀现象的出现。针对该问题,本文建立均压移水系统flowmaster模型,通过调节阀门开度产生大压差模拟实际管路损失,对大压差工况下系统移水能力以及泵入口压力进行研究,并设计实验验证仿真结果的正确性。

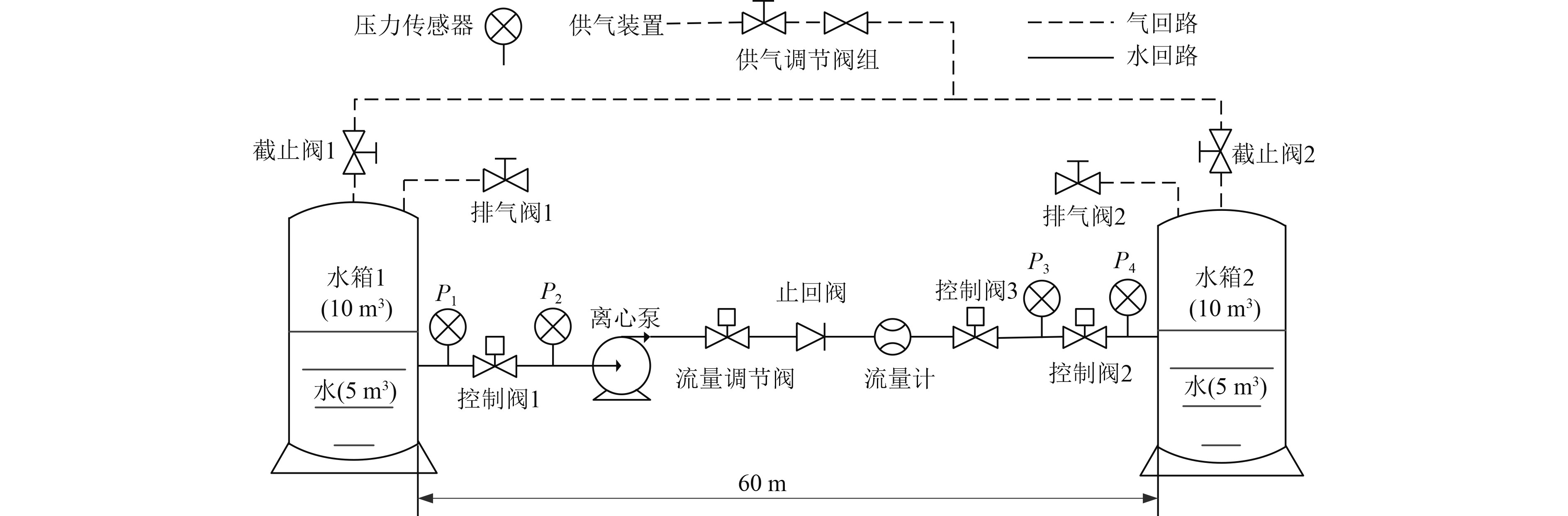

1 均压移水系统建模、仿真与实验 1.1 均压移水系统基本原理均压移水系统回路根据管路压力内流体不同可以划分为水回路与气回路。气回路位于水箱顶部,主要由供气调节阀组以及供气装置构成,另外还有截止阀以及排气阀等辅助元器件。供气装置初始均压压力为0.25 MPa,负责对水箱进行充压。水回路由2个容积为10 m3的水箱以及离心泵组成,其中每个水箱初始时装有5 m3的水。另外水回路中还有控制阀、流量调节阀、流量计、止回阀以及压力传感器等辅助元器件。

系统气回路一直保持连接状态,当系统水回路连接时,水箱1中的水通过水回路经离心泵增压后流入水箱2中,此时水箱1中气压降低、水箱2中气压升高,水箱2中的气体通过气回路进入水箱1中实现压力均衡。

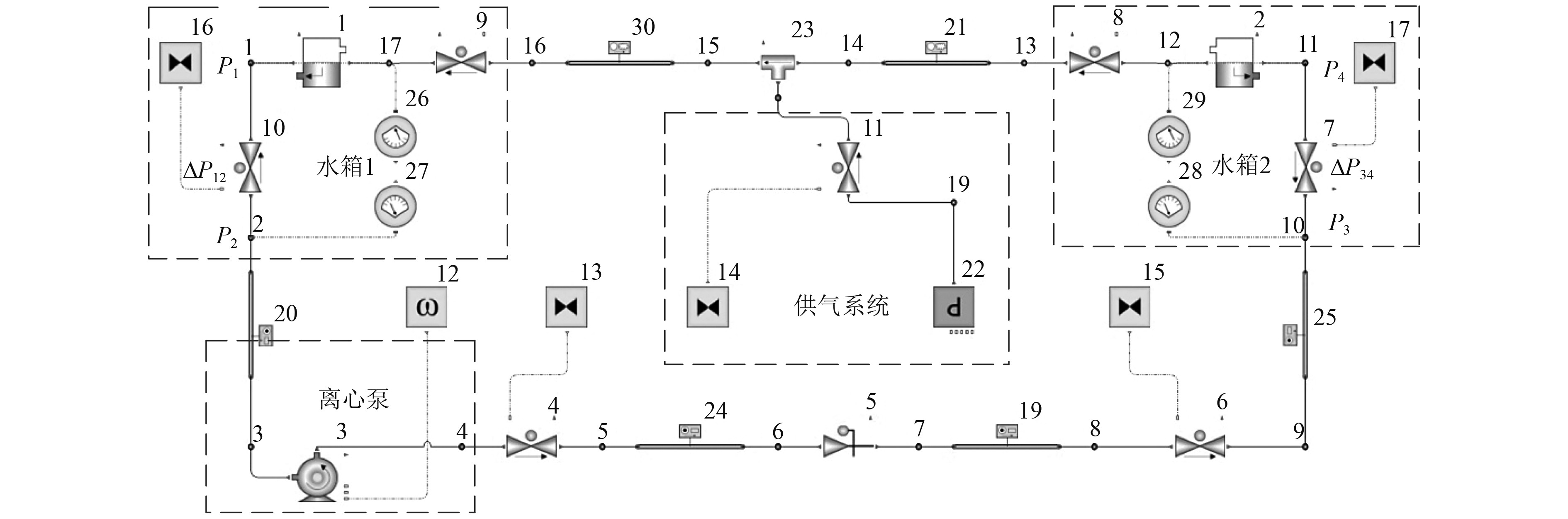

1.2 均压移水系统仿真建模 1.2.1 Flowmaster仿真模型依据图1所示原理图,通过Flowmaster软件建立如图2所示均压移水系统模型。

|

图 1 均压移水系统原理图 Fig. 1 Schematic diagram of pressure-balancing water conveying system |

|

图 2 均压移水系统Flowmaster模型 Fig. 2 Flowmaster model of pressure-balancing water conveying system |

图中元件1和2表示水箱1和水箱2;元件3表示离心泵;元件4表示流量调节阀;元件5表示止回阀;元件6、元件7、元件10分别表示控制阀3~控制阀1;元件8和元件9分别表示截止阀2和截止阀1;元件26和元件27表示压力传感器P1和P2,分别用来测量节点1压力

设置元件7~元件11初始开度为1,元件4和元件6初始开度为0。仿真开始后供气系统向水箱1和水箱2充压使水箱内压力到达0.25 MPa后将元件11的开度调至0,断开供气系统与气回路的连接。启动离心泵并将元件6开度调至1,再逐步将元件4开度调至1。随后同时调节元件7和10,使得节点2相对节点1压力降低0.15 MPa,节点10相对节点11压力降低0.15 MPa,观察此时系统的运行状态。再将元件6的开度逐步调至0,并停泵,观察此时系统的运行状态。

1.3 大压差工况下均压移水系统移水实验实验开始前,水箱1和水箱2中初始时装有5 m3水,截止阀1和截止阀2与控制阀1和控制阀2开度均为1,供气系统初始时未与气回路连通。

实验开始后,调节供气调节阀组使供气系统向水箱1和水箱2供气,水箱内压力达到0.25 MPa时关闭供气调节阀组。随后启动离心泵,待其出口压力稳定后,调节控制阀3与流量调节阀开度至1。随后同时调节控制阀1和控制阀2,使得

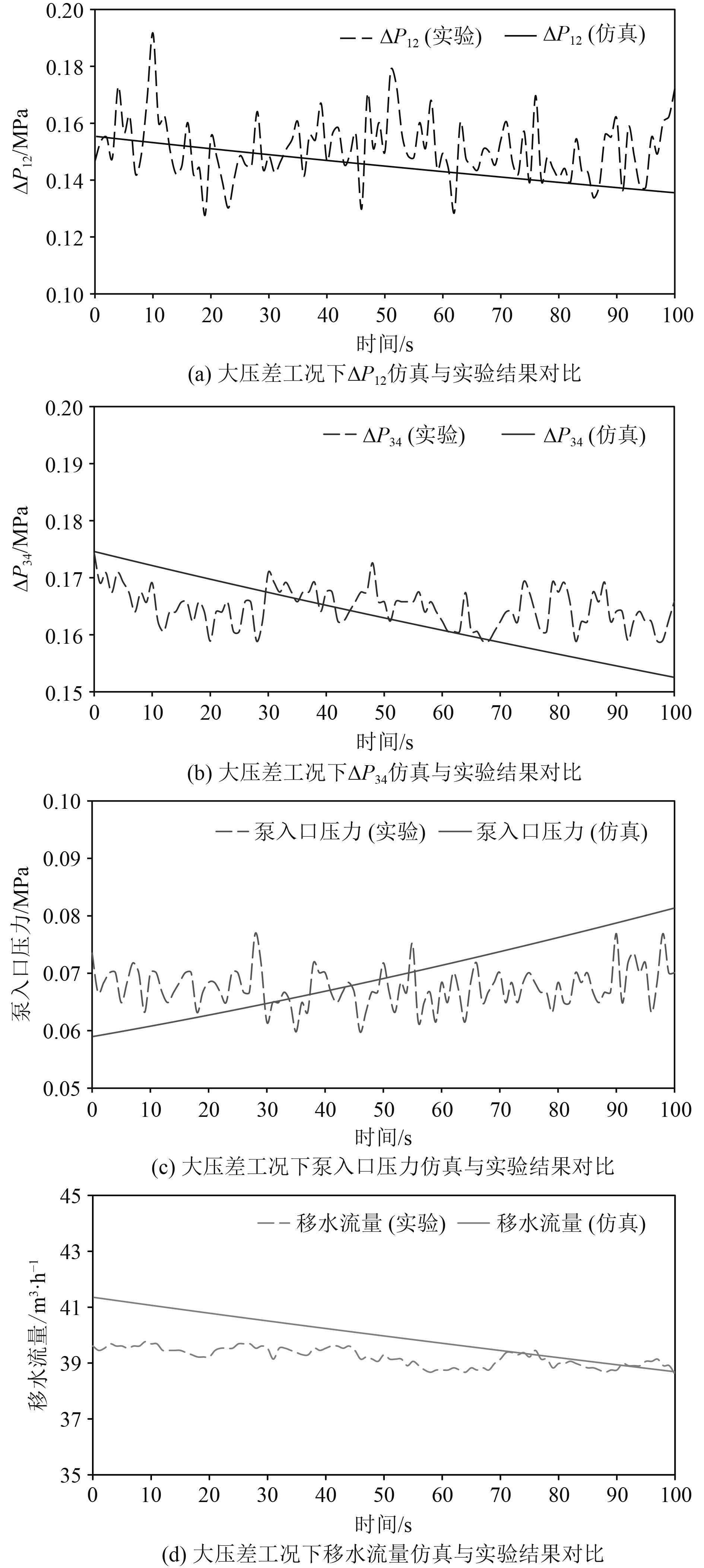

图3为均压移水系统在大压差工况下仿真与实验结果对比。可知,大压差工况下

|

图 3 大压差工况下仿真与实验结果对比(∆P=0.15 MPa,P0=0.25 MPa) Fig. 3 Comparison between simulation and experiment under large pressure difference(∆P=0.15 MPa, P0=0.25 MPa) |

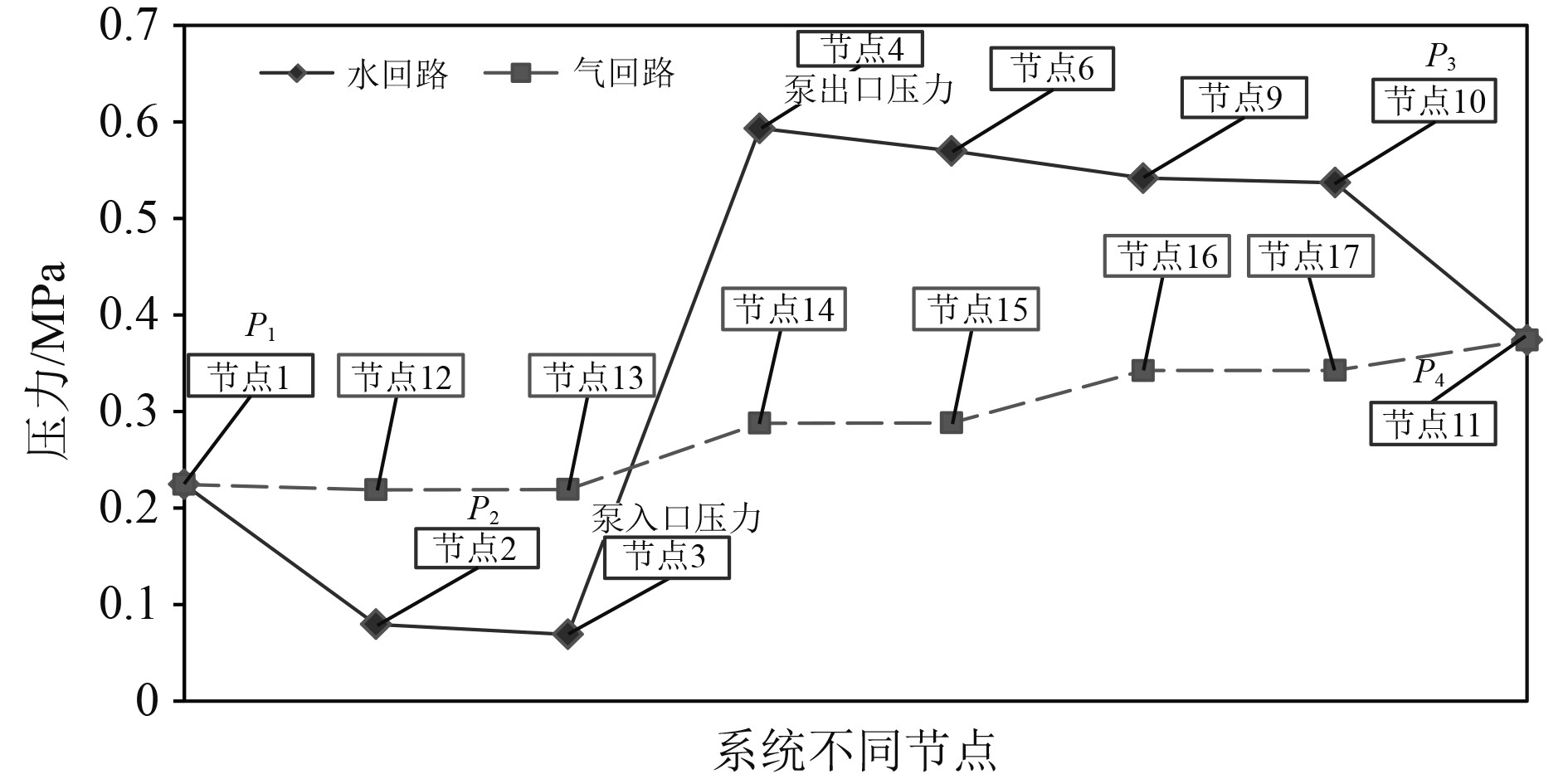

在t=150 s,∆P=0.15 MPa,P0=0.25 MPa工况下,系统水回路与气回路不同节点处压力分布如图4所示。在水回路中,

|

图 4 系统不同节点处压力分布(t=150 s,∆P=0.15 MPa,P0=0.25 MPa) Fig. 4 Pressure distribution at different nodes of the system (t=150 s,∆P=0.15 MPa,P0=0.25 MPa) |

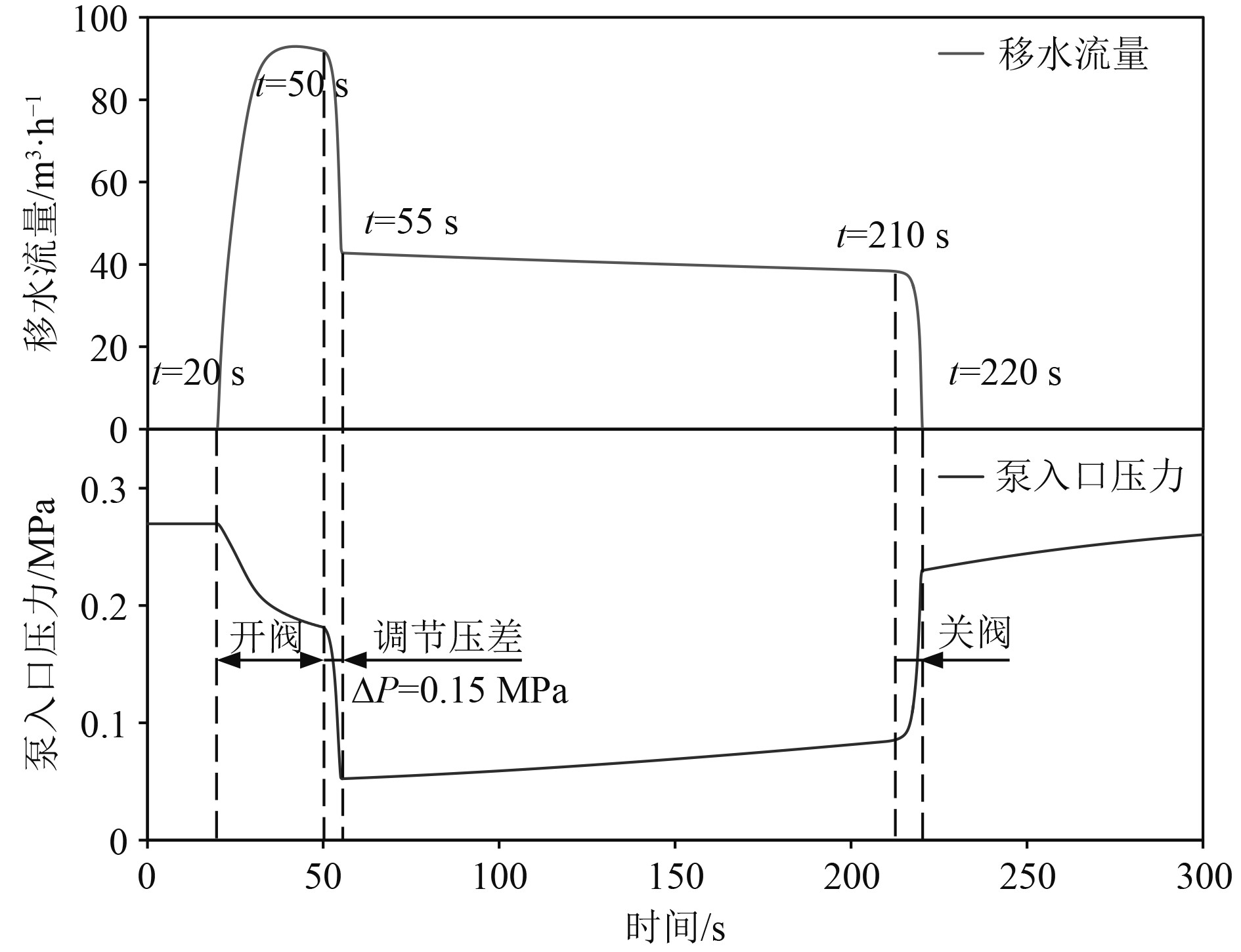

图5为在∆P=0.15 MPa,P0=0.25 MPa的大压差工况下移水流量及泵入口压力曲线图。在t=20 s前系统阀门尚未打开,水回路断开、气回路连接,移水流量为0 m3/h,此时泵入口压力最大,为0.27 MPa。t=20 s到t=50 s的开阀过程中,水回路与气回路均连接,移水流量快速增大至90 m3/h,而泵入口的压力不断减小。在t=50 s到t=55 s内通过同步调节控制阀1与控制阀2的开度产生0.15 MPa的压差,此时移水流量快速下降,系统移水能力降低。泵入口处压力快速下降,有产生气蚀的可能性。移水流量在t=55 s时达到40 m3/h,随后直到t=210 s关阀前移水流量一直缓慢降低;泵入口压力在t=55 s时达到最小值0.054 MPa,此时仍未达到水的饱和蒸气压,未出现气蚀现象,随后直到t=210 s关阀前泵入口压力均在缓慢增加。在t=210 s后完全关阀,水回路断开、气回路保持连接,此时移水流量降至0 m3/h并保持不变,而泵入口压力由于气回路的均压过程仍不断增大。

|

图 5 大压差工况下移水流量及泵入口压力(∆P=0.15 MPa,P0=0.25 MPa) Fig. 5 Hydraulic characteristics of the system under large differential pressure (∆P=0.15 MPa,P0=0.25 MPa) |

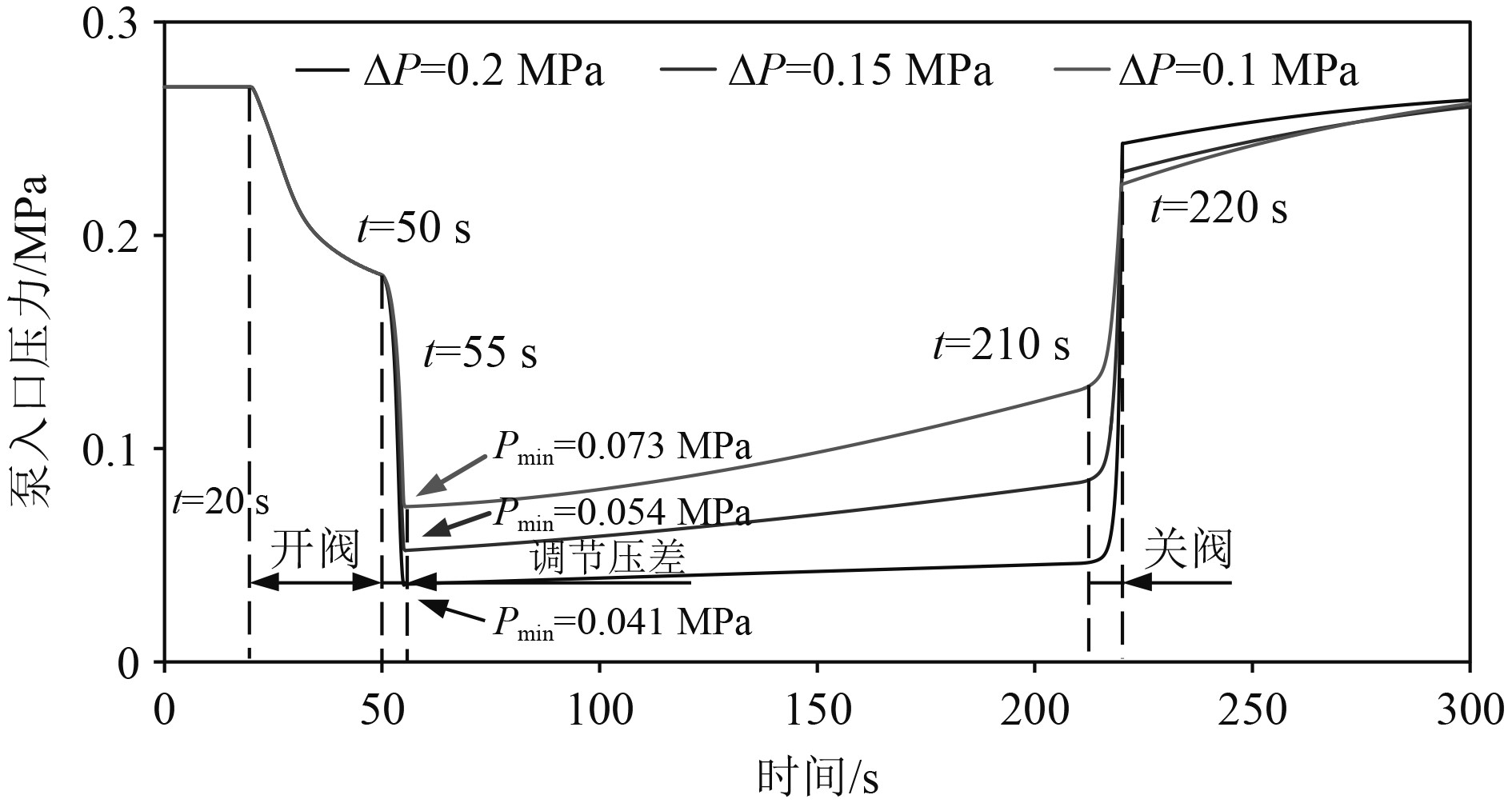

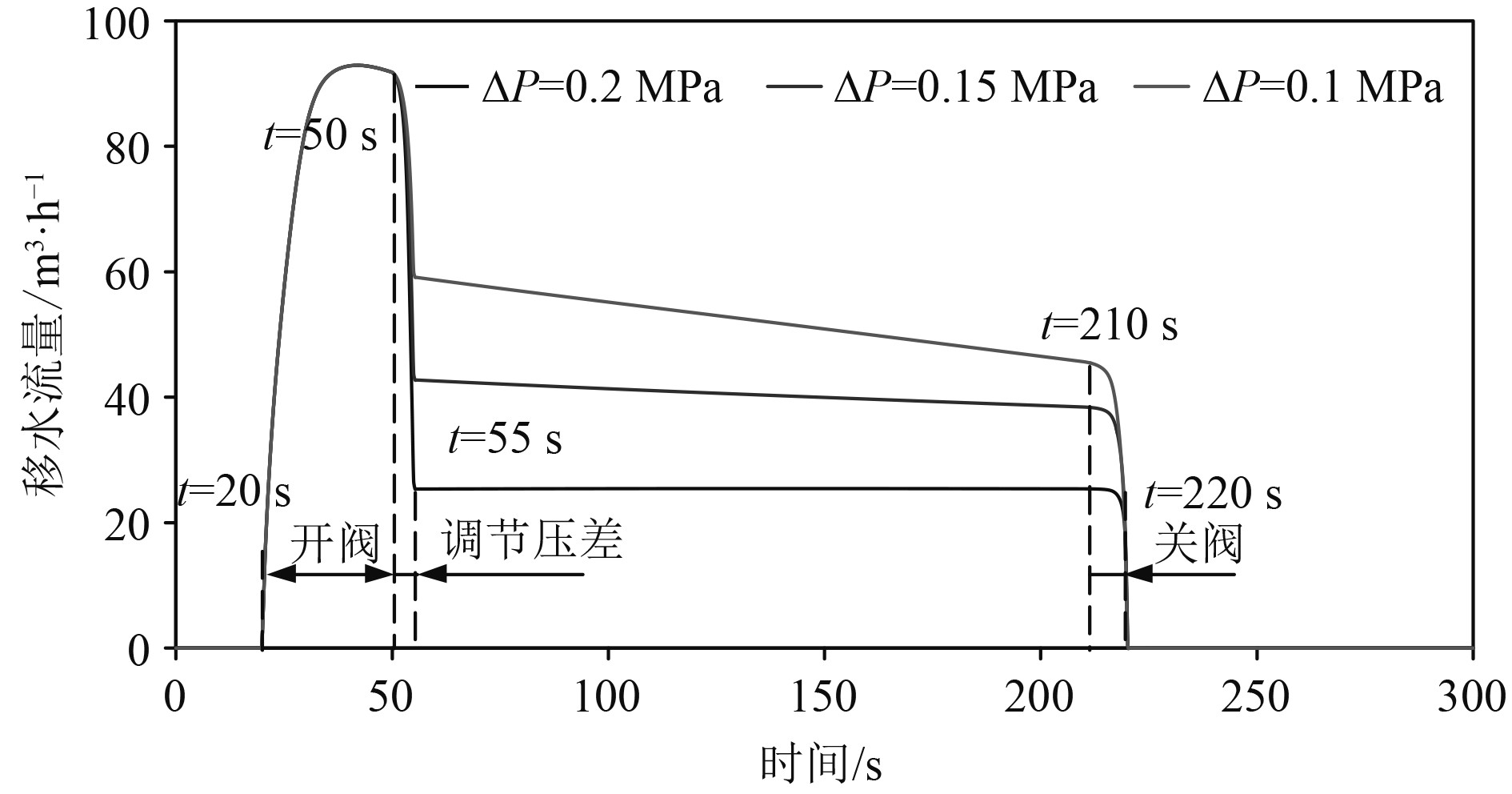

为研究不同管路长度对均压移水系统泵入口压力以及移水能力的影响,通过改变阀门开度调节压差对初始均压压力P0=0.25 MPa时不同压差(∆P=0.2 MPa,∆P=0.15 MPa,∆P=0.1 MPa)下泵入口压力以及移水流量进行仿真,不同压差下泵入口压力如图6所示,不同压差下移水流量如图7所示。

|

图 6 不同压差下泵入口压力(P0=0.25 MPa) Fig. 6 Pump inlet pressure under different pressure differences(P0=0.25 MPa) |

|

图 7 不同压差下移水流量(P0=0.25 MPa) Fig. 7 Pump flow under different pressure differences (P0=0.25 MPa) |

由图6可知,t=20 s到t=50 s之间,随着流量调节阀的开度不断增大,不同压差下泵入口压力由0.27 MPa同步降低至0.19 MPa。而在t=50 s到t=55 s之间由于对控制阀1以及控制阀2开度的同步调节,此时泵入口压力均急剧下降,∆P=0.1 MPa工况下泵入口压力最小时仅为0.073 MPa,∆P0=0.15 MPa工况下泵入口压力最小时仅为0.054 MPa,∆P0=0.2 MPa工况下泵入口压力最小时仅为0.041 MPa。t=55 s后泵入口压力均缓慢增加,在t=210 s到t=220 s由于关阀快速上升。t=220 s后由于气回路均压的效果泵入口压力缓慢增加。

由图6还可知,压差

由图7可知,t=20 s到t=50 s之间,随着流量调节阀的开度不断增大,移水流量从0快速增加至90 m3/h。而在t=50 s到t=55 s之间由于对控制阀1以及控制阀2开度的同步调节,此时移水流量急剧下降,∆P=0.1 MPa工况下移水流量降低至60 m3/h,∆P=0.15 MPa工况下移水流量降低至40 m3/h,∆P=0.2 MPa移水流量降低至25 m3/h。t=55 s后不同压差下移水流量均略有降低。在t=210 s后由于关阀移水流量降低至0 m3/h。

由图7还可知,压差

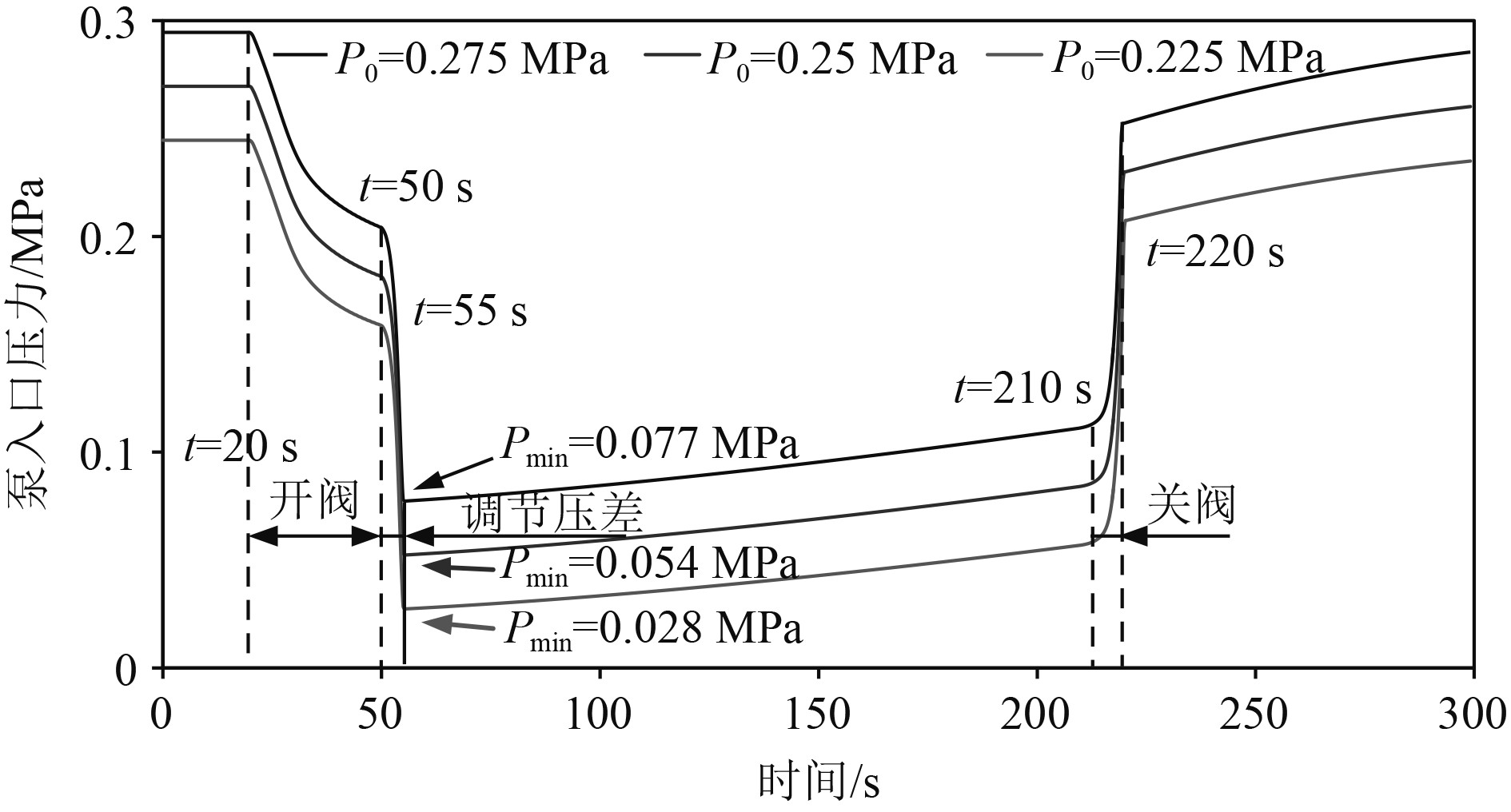

为研究大压差工况下均压移水系统不同初始均压压力对泵入口压力的影响,对大压差工况(∆P=0.15 MPa)下不同初始均压压力时(P0=0.275 MPa,P0=0.25 MPa,P0=0.225 MPa)泵入口压力进行仿真,不同初始均压压力下泵入口压力如图8所示。

|

图 8 不同初始均压压力泵入口压力(∆P=0.15 MPa) Fig. 8 Pump inlet pressure under different initial pressures(∆P=0.15 MPa) |

由图8可知,在t=0 s到t=300 s的整个仿真过程中,初始均压压力越大则泵的入口处压力越大,且不同初始均压压力下泵入口处压力变化趋势相同。其中在t=20 s前即开阀前压力值最大;在t=20 s到t=50 s的开阀过程中由于水回路连接,泵从水箱1向水箱2移水导致压力下降;在t=50 s到t=55 s通过同步调节控制阀1以及控制阀2实现调节压差的过程中压力急剧降低,且在t=55 s初始均压压力分别为P0=0.275 MPa,P0=0.25 MPa,P0=0.225 MPa时出现泵入口压力的最小值,分别为0.077 MPa,0.054 MPa,0.028 MPa;在随后的移水过程中泵入口处压力不断增大,且在t=210 s到t=220 s的关阀过程中急剧增大;在完全关阀后水回路断开,此时由于气回路保持连接,水箱2中气体通过气回路向水箱1中输送,因此泵入口压力缓慢增大。

由图8还可知,初始均压压力

通过调节阀门开度产生较大压差模拟长管路均压移水系统的管路压力损失,利用仿真软件对均压移水系统在大压差工况下系统的水力特性进行仿真研究,通过实验手段对仿真结果进行验证,并得出如下结论:

1) 均压移水系统通过水回路移水导致两水箱内液位高度不同、气压不平衡,而高压水箱内的气体可以通过气回路进入低压水箱内,均压移水系统通过水回路与气回路系统的压力均衡与压力循环;

2) 压差

3) 随着系统初始均压压力

| [1] |

贲成华. 船舶水箱—鳍减摇和抗倾系统研究[D]. 哈尔滨: 哈尔滨工程大学, 2006.

|

| [2] |

仲晨华, 毕毅, 吴梵, 杨志青. 舰船概论[M]. 武汉: 海军工程大学, 2006: 93–106.

|

| [3] |

潘志伟. 浅谈船舶压载水自动调平系统的应用和管理[J]. 航海, 2016(2): 52-55. |

| [4] |

马士虎, 刘增荣. 潜艇均衡系统仿真研究初探[J]. 舰船科学技术, 2002(2): 43-45. |

| [5] |

赵栋. 悬停及均衡模拟系统中的压力控制[D]. 武汉: 华中科技大学: 华中科技大学, 2019.

|

| [6] |

鄢俊峰. 泵阀调水系统的流量跟踪控制[D]. 武汉: 华中科技大学: 华中科技大学, 2019.

|

| [7] |

蔡标华. 舰船首尾移水系统水锤特性仿真与实验[J]. 舰船科学技术, 2011(9): 52-55. DOI:10.3404/j.issn.1672-7649.2011.09.011 |

2023, Vol. 45

2023, Vol. 45