2. 深海技术科学太湖实验室,江苏无锡 214082;

3. 深海载人装备国家重点实验室,江苏 无锡 214082

2. Taihu Laboratory, Wuxi 214082, China;

3. State Key Laboratory of Deep-Sea Manned Equipment, Wuxi 214082, China

潜水器载体框架建造完成后,须进行极限承载试验,以校核框架结构的强度、刚度和稳定性,验证设计可靠性和制造质量[1]。目前主要采用方式:研制相应工装和机构,将载体框架悬挂起来;通过重物悬挂或液压加载的方式施加载荷[2],从而达到考核载体框架的目的。但是,随着不同应用深度的潜水器相继出现,潜水器之间重量和尺寸也出现较大差异,原有的试验方式也暴露一些问题:1)不同的载体框架试验,需要设计和制造不同的工装和机构,造成资源浪费以及研制周期和成本增加;2)原有悬挂重物的加载方式,存在无法同步加载,精度较差,安全性不足,工作效率低等问题;3)对于大型潜水器,整体施加的载荷达到80 t左右,对支撑结构的强度和刚度,加载系统的同步性和准确性都提出了较高的要求,目前没有相应的试验装置能够完成。为解决大型潜水器框架极限承载试验实施困难问题,本文设计一种用于潜水器载体框架极限承载试验的通用试验装置。首先基于通用性的设计理念完成了试验装置的结构和功能设计,利用有限元程序对结构在极限载荷作用下的强度和刚度进行分析和结构优化,最后通过某载体框架承载试验考核验证。

1 试验装置结构及加载系统设计潜水器框架极限承载试验,主要是考核载体框架起吊工况下的结构安全性。因而,潜水器框架极限承载试验装置要能够将载体框架悬挂住,在最高试验载荷下,结构强度和刚度满足使用要求;还要能够实现同步加载。参考国内载体框架的基本尺寸[3-6],将最高试验载荷100 t,载体框架最大尺寸(长为10 m,高为4 m,宽为4 m)作为试验装置的设计输入。

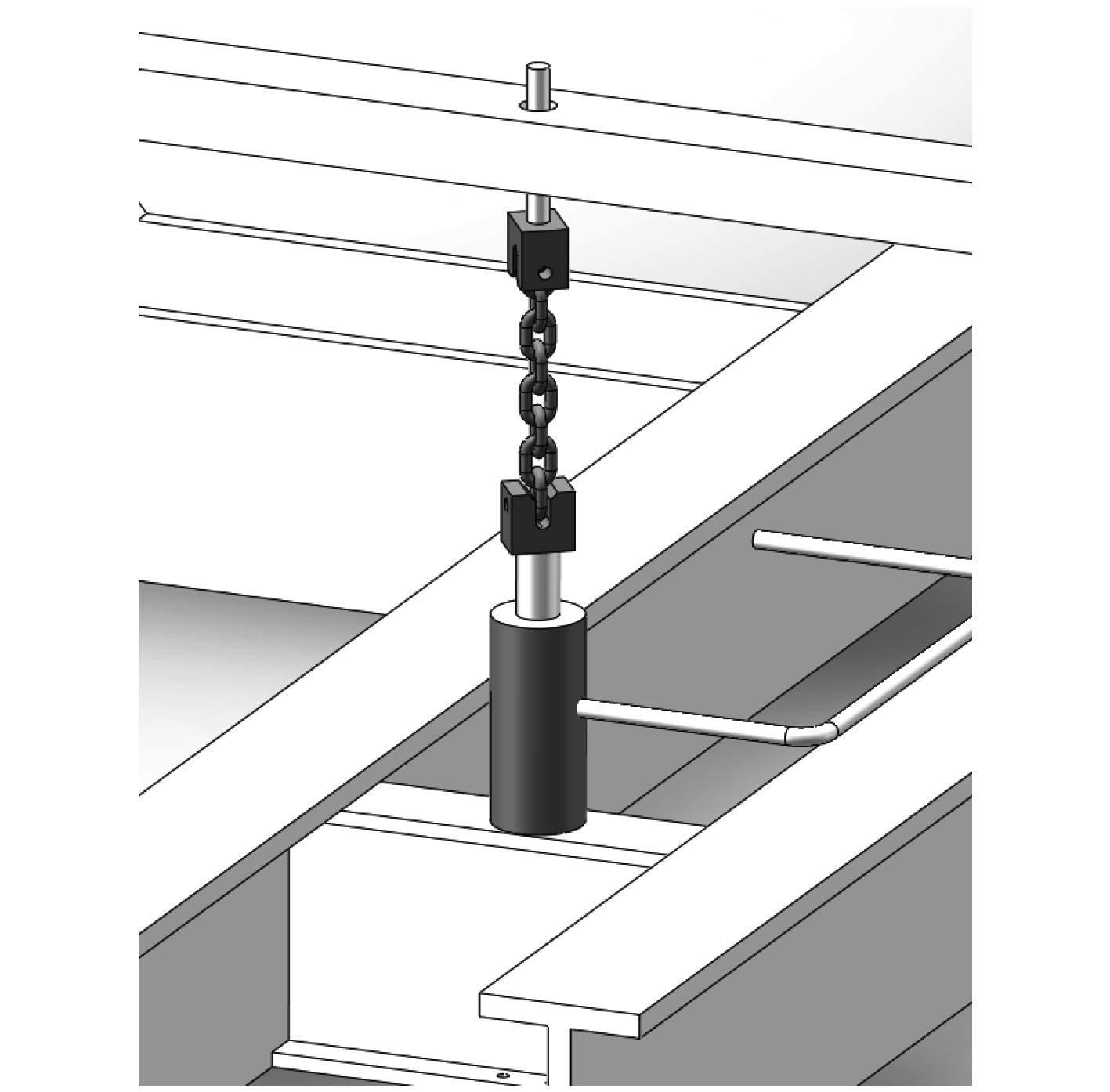

1.1 结构设计为兼容不同规格尺寸潜水器的载体框架承载试验,试验装置在结构设计方面,需要考虑3个方面的内容:1)结构尺寸要能适配载体框架最大尺寸,即龙门吊垂向高度大于4.5 m,龙门架的宽度要大于4.5 m,底座T型轨道要长于10 m;2)加载点油缸基座能根据加载点位置不同而调整;3)在最高试验作用下(100 t),结构强度和刚度能够满足使用要求。试验装置结构设计方案如图1所示。

|

图 1 试验装置结构设计方案 Fig. 1 Structural design scheme of test device |

在结构设计方面,门式支架和坐底钢板焊接固定形成一个具有良好承力性能的闭合结构,且2条T形轨道焊接在坐底钢板上,能够提高坐底钢板的刚度,使得在高载荷多点同步加载时,也能够有效控制试验装置整体变形,保证高载荷加载试验的顺利实施。由工装连接件装配图(见图2)可知,油缸基座可以在T形轨道内纵向移动,满足不同框架加载点位置变化的需求。工装连接件采用链条连接方式,能有效传递油缸的轴向拉伸载荷,而不会传递弯矩和压缩载荷。

|

图 2 工装连接件装配图 Fig. 2 Assembly drawing of connector |

载体框架极限承载试验的加载方式具有以下特点:1)多个加载点需要同步加载;2)框架会产生刚性转动位移和自身变形,进而影响加载点受力;3)达到各阶段的最高载荷后,需要保载10 min。

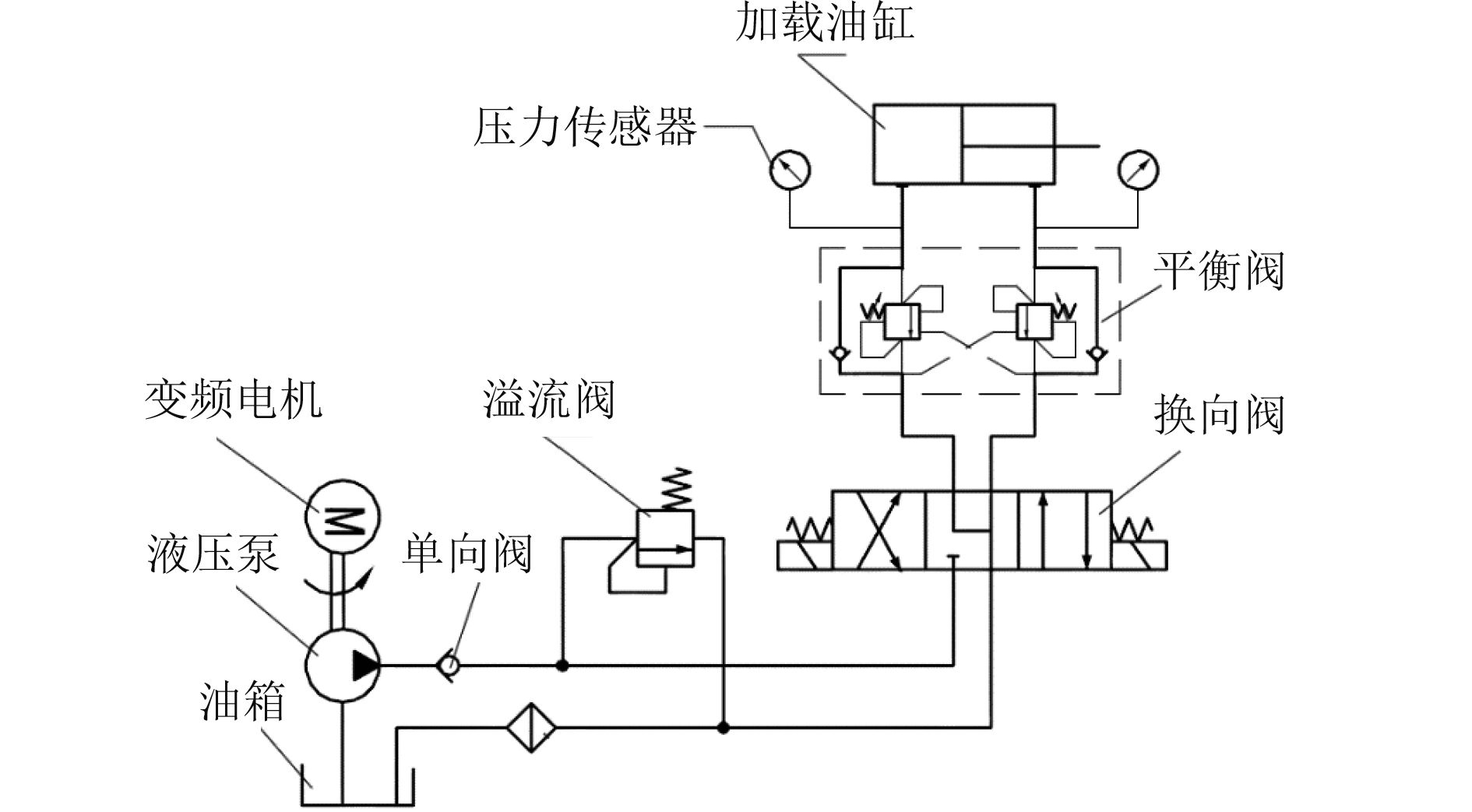

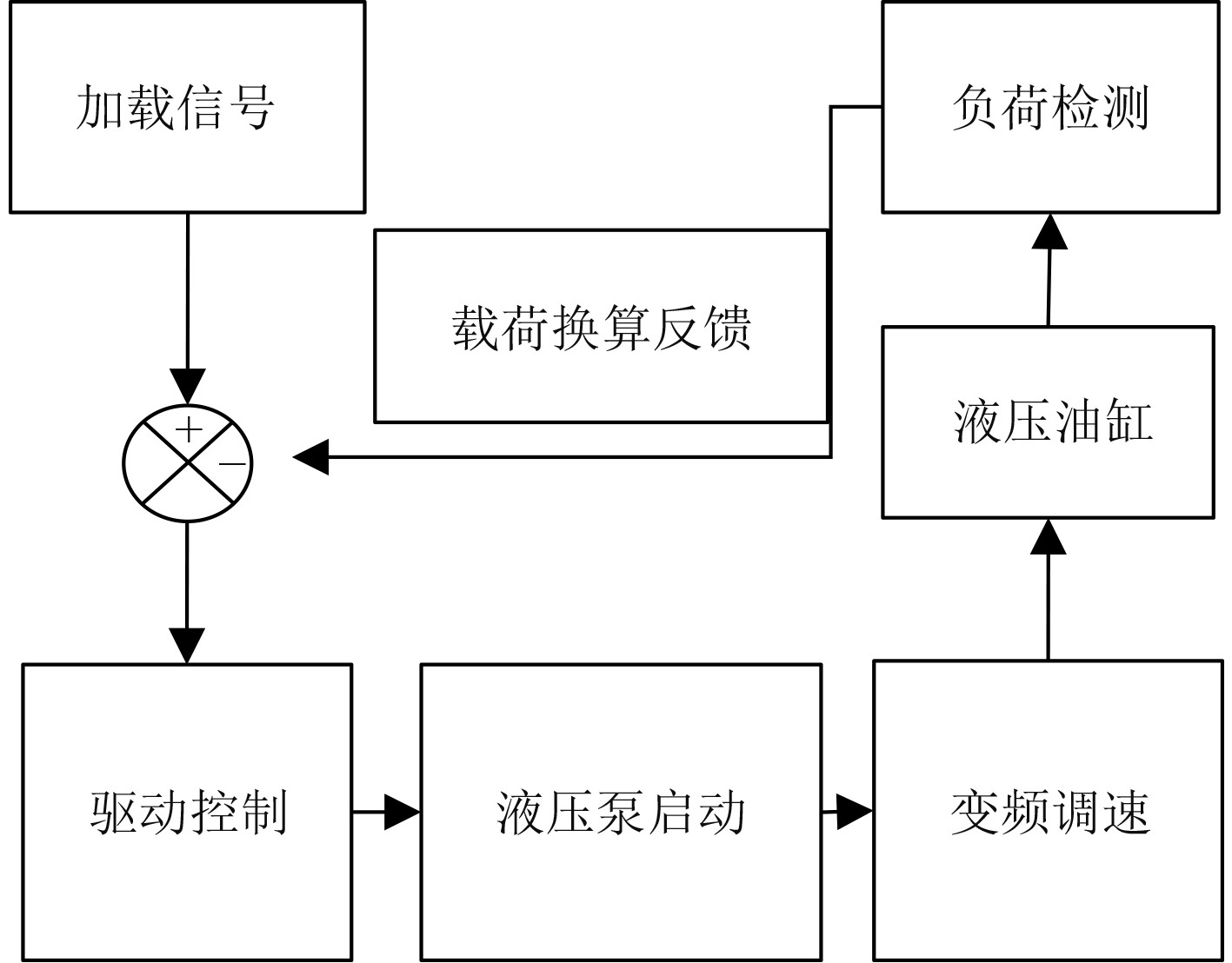

针对上述加载特点,设计1套液压加载系统。该系统由1台多点同步加载液压泵站、1套计算机工控操作系统、8 台30 t拉力液压油缸和液压油管等附件组成。液压泵站输出独立的8 路变频调速泵组,利用安装在液压加载油路内的压力传感器与变频调速液压泵组组成压力闭环控制,根据计算机工控操作系统的拉力加载指令,可进行8 路同步等比例加载、阶梯加载等多种恒压加载方式。单油缸加载液压回路如图3所示,加载系统控制原理如图4所示,加载系统参数见表1。

|

图 3 单油缸加载液压回路 Fig. 3 Single cylinder loading hydraulic circuit |

|

图 4 加载系统控制原理图 Fig. 4 Load system control schematic diagram |

|

|

表 1 加载系统参数表 Tab.1 Load system parameter list |

考虑经济性和加工性,试验装置主要采用50 mm,25 mm厚的Q345B钢。Q345钢材料性能,如表2所示。根据《潜水系统和潜水器入级与建造规范》[7]可知,在吊放和起重结构进行承载试验时,安全系数取为1.15倍,载体框架的拉应力(

|

|

表 2 Q345B钢材料性能及应力许用值 Tab.2 Material properties and allowable stress values of Q345B |

依据结构材料性能及应力许用值,计算载荷取100 t(单个加载点取30 t),分别采用理论和有限元方法对关键结构进行分析[9-10],包括门式支架横梁、起吊耳板、坐底钢板等。计算结果如表3所示。

|

|

表 3 结构计算结果及校核 Tab.3 Structure calculation results and checking |

|

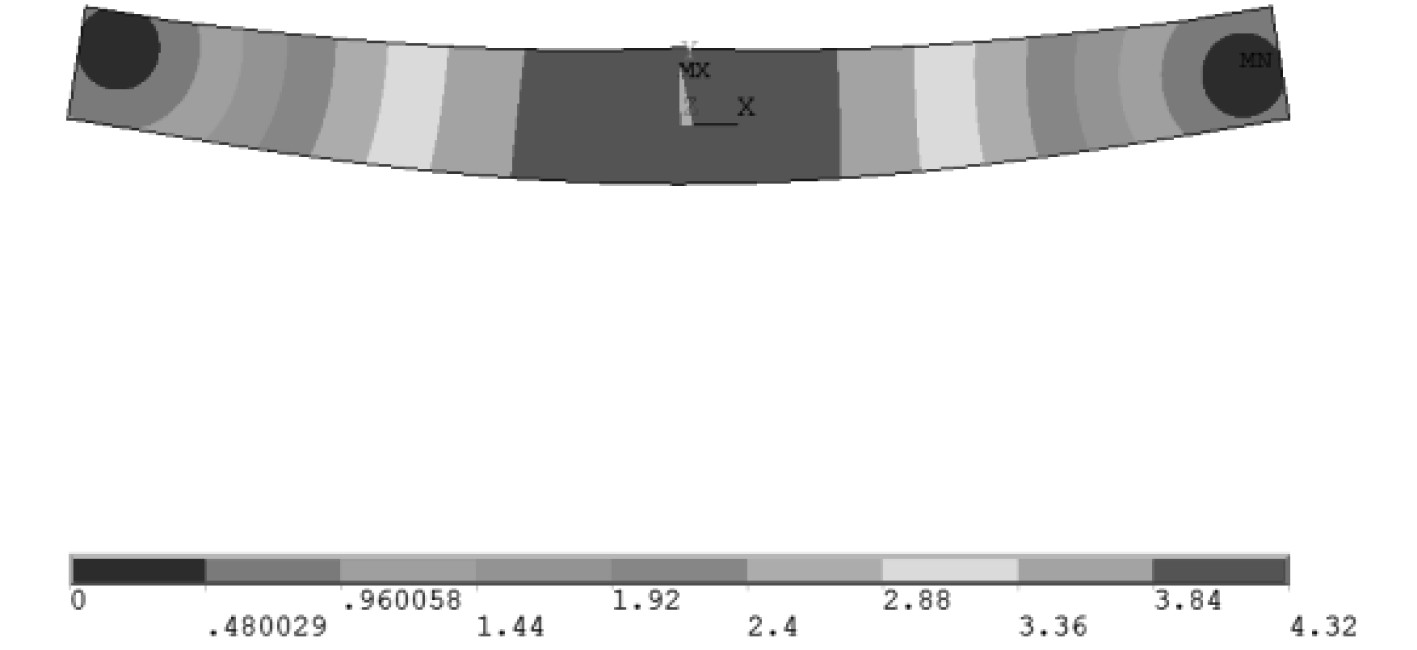

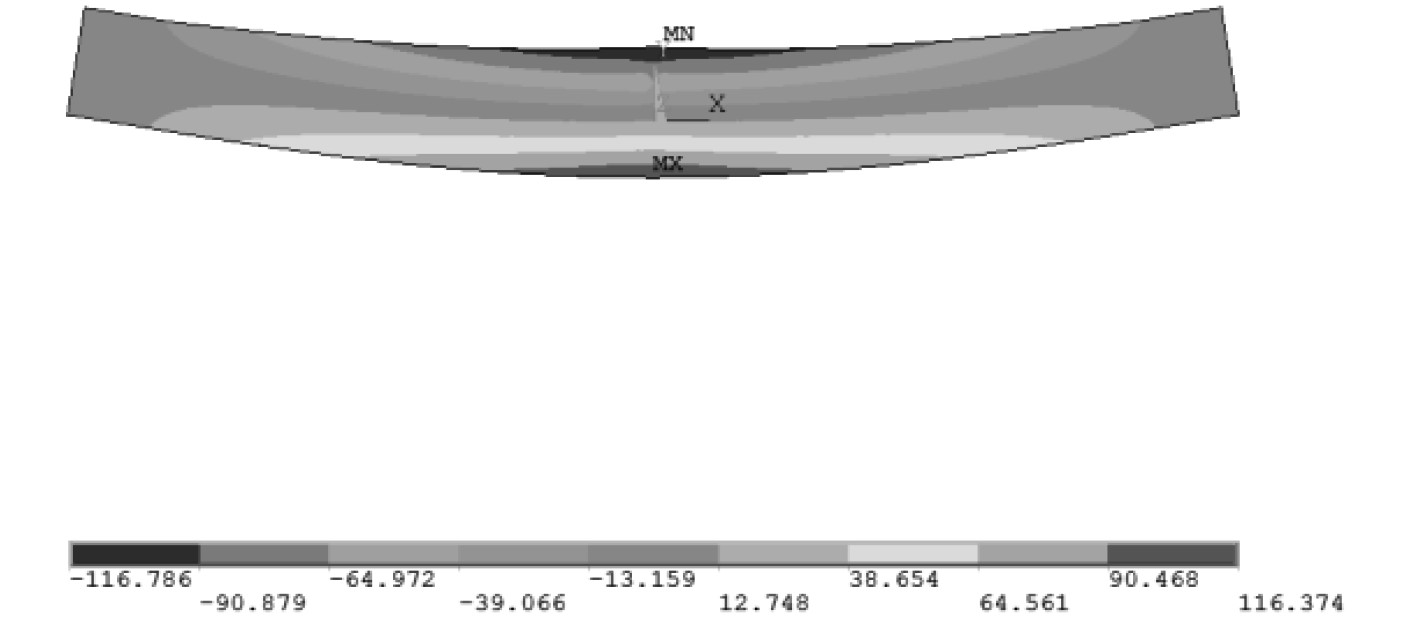

图 6 门式支架横梁位移云图 Fig. 6 Displacement cloud diagram of portal support beam |

|

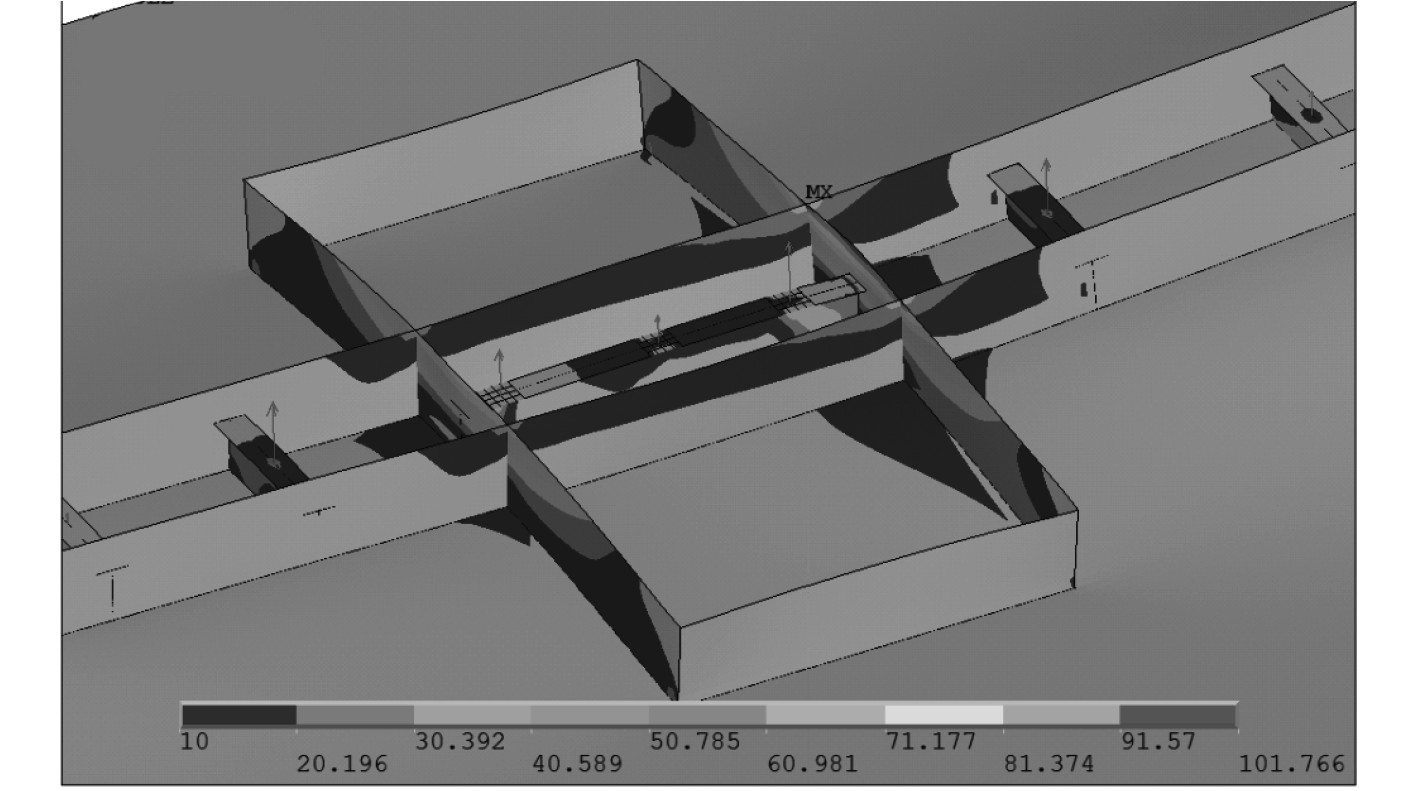

图 7 坐底钢板应力云图 Fig. 7 Stress cloud diagram of bottom plate |

|

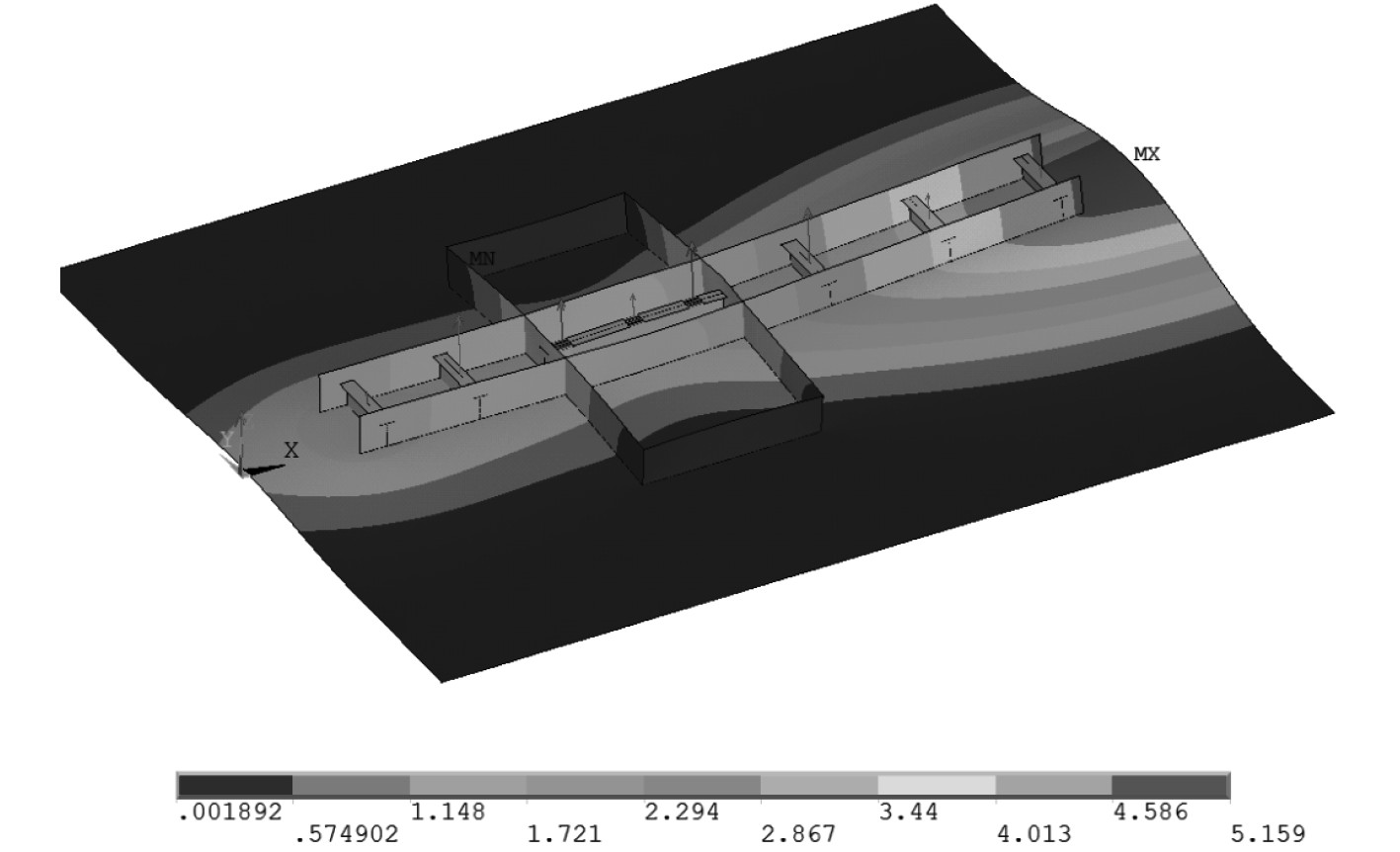

图 8 坐底钢板位移云图 Fig. 8 Displacement cloud diagram of bottom plate |

由图5~图9和表3可知,最大应力出现在门式支架横梁的中部(116 MPa/-116 MPa),最大位移出现在坐底钢板的尾部(5.1 mm)。试验装置结构的应力和位移均满足使用要求。

|

图 5 门式支架横梁应力云图 Fig. 5 Stress cloud diagram of portal support beam |

|

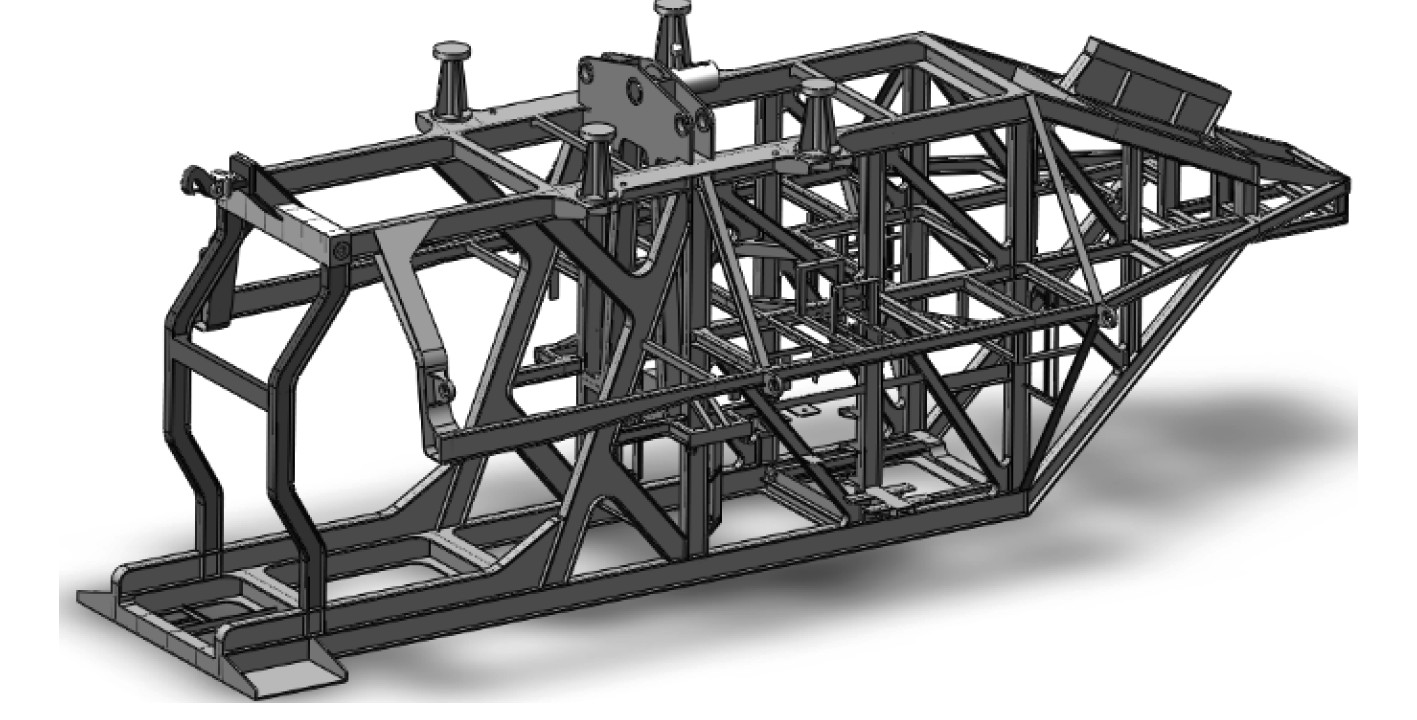

图 9 试验对象 Fig. 9 Test object |

本次极限承载试验的对象是某载人潜水器载体框架,如图9所示。载体框架的主尺度为:长度7.5 m,宽度2.6 m,高度3.0 m。承载试验载荷总重量为76.7 t,分8个加载点施加。试验按照三阶段(1倍自重,1.5倍自重,2.04倍自重)逐步加卸载2次,每阶段保压10 min,各阶段下各加载点的载荷大小及位置,如表4所示。

|

|

表 4 极限承载试验载荷大小及位置 Tab.4 Ultimate test load value and position |

试验实施过程如下:将潜水器载体框架顶部连接到起吊耳板上,载体框架处于悬挂状态。根据载体框架加载点位置要求,在T型轨道之间调整油缸基座的位置,使得液压油缸和工装连接件位于载体框架加载点下方,并将工装连接件与载体框架上的工装连接到位。全部加载点工装连接完毕后,启动同步加载液压泵站及控制柜。将试验所需的载荷参数输入到计算机中,液压系统开始工作,全部加载点下方的液压油缸开始同步等比例加载(施加向下的拉力),最终同时达到指定的载荷。随后按要求进行一定时间的保载,保载结束后,液压系统开始卸载。重复上述步骤2次,极限承载试验完成。

结果显示:试验装置的加载系统按照试验要求完成了载荷的施加,比例同步加载速度1 MPa/min(6.2 kN/min),恒压状态下加载力最大偏差0.07 MPa(0.43 kN),满足精度≤±1%的要求;试验装置的结构经受住了极限载荷的考核,坐底钢板的尾部测量的最大变形为4.9 mm,与结构分析预报值(5.1 mm)相差仅4%,小于许用值18.4 mm;试验关键部位的测试应力最大值为112 MPa,出现在坐底钢板横梁中部,小于许用值256 MPa。极限承载试验后,对关键部位的焊缝进行探伤检测,未见裂纹。极限载荷试验的安全性检测内容显示,试验装置强度和刚度均满足使用要求。

4 结 语通过上述设计、分析和试验验证,得到以下结论:1)本装置采用多点同步液压加载系统,具备加载精度高、载荷同步性好且载荷能够得到实时监测和控制的特点,实现了设计目标;2)本装置结构强度和刚度设计合理可行,极限载荷试验的安全性检测内容显示,试验装置强度和刚度均满足使用要求,能够满足极限载荷在100 t以内的载体框架极限承载试验要求;3)本装置具有良好的通用性,能够适应多种规格的载体框架的承载试验,达到降低使用成本,缩短研制周期的效果,解决大型潜水器框架起吊承载试验实施困难问题,填补国内该类通用性试验装置的空白。

| [1] |

QUN Wei, LI Xuan. Stress analysis of the submarine framework based on inventor[J]. Applied Mechanics and Materials, 2014, 16(4): 607-610. |

| [2] |

胡勇, 崔维成, 刘涛. 大深度载人潜水器钛合金框架试验研究[J]. 船舶力学, 2006, 10(2): 74-81. DOI:10.3969/j.issn.1007-7294.2006.02.010 |

| [3] |

李玲珑, 陈鹏, 李文跃, 等. 深海勇士号载人潜水器框架设计与分析[C]// 2018船舶与海洋工程结构学术会议论文集, 2018: 473–476.

|

| [4] |

陈鹏, 李玲珑, 沈允生, 等. 载人潜水器单点起吊时载体框架结构性能分析[C]// 2016船舶结构力学学术会议论文集, 2016: 691–697.

|

| [5] |

黄建城, 胡勇, 冷建兴. 深海载人潜水器载体框架结构设计与强度分析[J]. 中国造船, 2007, 48(2): 74-81. |

| [6] |

洪林, 刘涛, 崔维成, 等. 基于参数化有限元的深潜器主框架优化设计[J]. 船舶力学, 2004, 8(2): 72-78. DOI:10.3969/j.issn.1007-7294.2004.02.010 |

| [7] |

中国船级社. 潜水系统和潜水器入级与建造规范[S]. 北京: 人民交通出版社, 2018.

|

| [8] |

中国国家质量监督检验检疫总局. 钢结构设计标准[S]. 北京: 中国建筑工业出版社, 2017.

|

| [9] |

万一品, 贾洁, 梁佳, 等. 装载机工作装置结构强度分析与试验研究[J]. 机械强度, 2016, 38(4): 772-776. |

| [10] |

吉国明, 孙刚, 张量. 承受轴压载荷的加筋板的准静态分析[J]. 机械强度, 2013, 35(3): 308-311. |

2023, Vol. 45

2023, Vol. 45