2. 上海交通大学 机械系统与振动国家重点实验室,上海 200240;

3. 中国船舶及海洋工程设计研究院 喷水推进技术重点实验室,上海 200011;

4. 中国船舶及海洋工程设计研究院,上海 200011

2. State Key Laboratory of Mechanical System and Vibration, Shanghai Jiao tong University, Shanghai, 200240, China;

3. Science and Technology on Water-jet Propulsion Laboratory, Marine Design and Research Institute of China, Shanghai 200011, China;

4. Marine Design and Research Institute of China, Shanghai 200011, China

不同于19世纪就发展起来的螺旋桨推进,喷水推进是近40年发展成熟起来的一种特殊推进方式,它利用推进泵喷出水流的反作用力推动船舶前进[1]。喷水推进装置主要有2种形式:内置式和外悬式。随着高性能船舶的发展,喷水推进所具有的机动性和操纵性好、浅吃水、振动噪声小、高航速下推进效率高、抗汽蚀能力强等优点使其得到了越来越广泛的应用[2]。

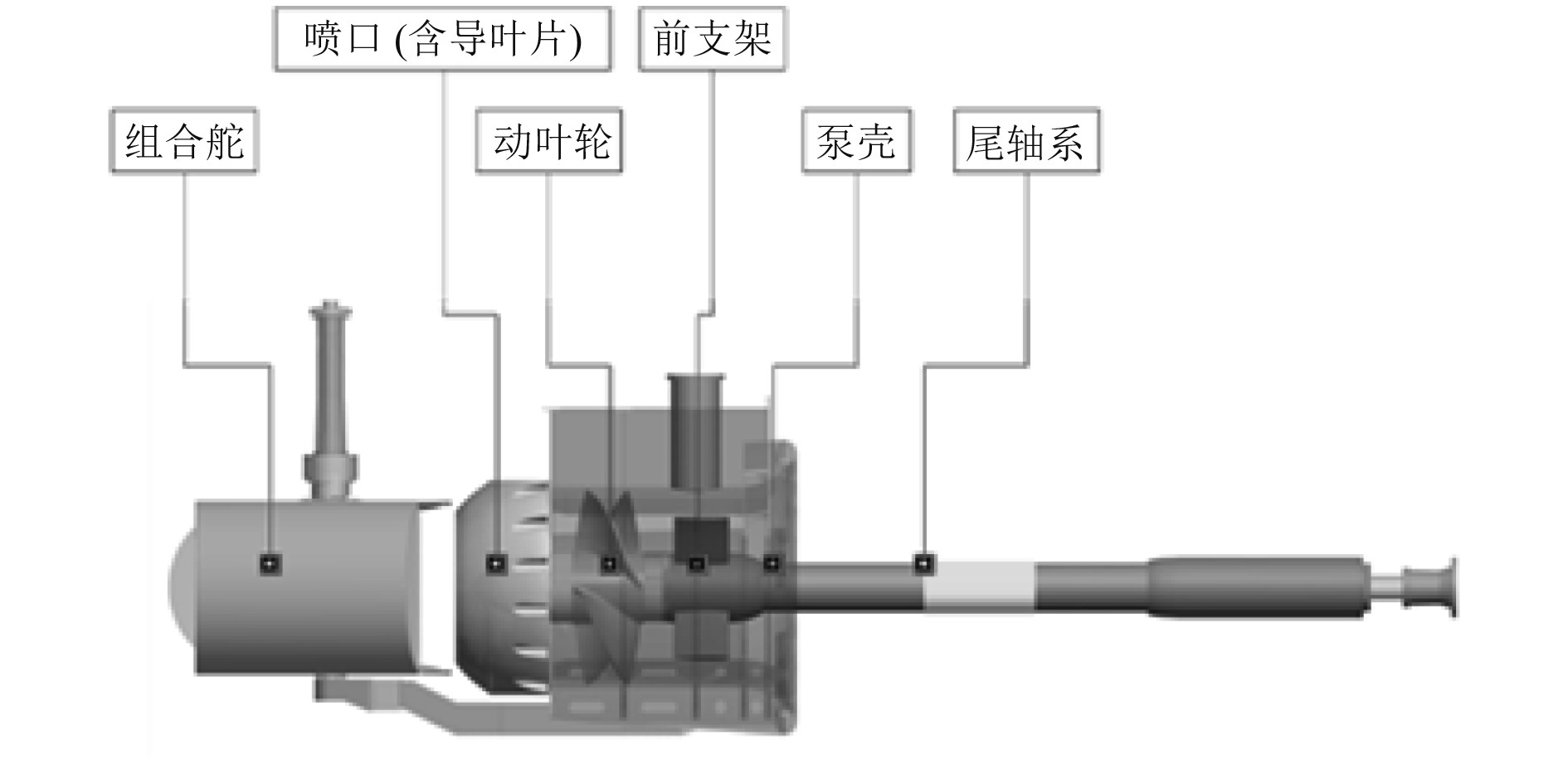

本文所研究的外悬式喷水推进组合体是国内独创的一种节能型推进装置,其外形类似导管桨,大多安装在具有隧道尾部线形的工程船舶上,推进泵和组合舵是该装置的主体,如图1所示。喷水推进的效率与泵的运行效率息息相关,因此很多专家学者都对此进行了深入研究。韩伟[3]对不同导叶与叶轮轴向间隙系数的喷水推进泵模型进行了数值模拟,研究了不同轴向间隙系数下泵外特性、内部流动能量转化以及推力特性的变化规律。易文彬[4]通过对某航速下喷泵外旋及内旋时推进器推力、流量、轴功率、泵效率及推力效率的比较,预报了某喷水推进器外旋和内旋对推进和噪声性能的影响。常书平[5]采用相同的叶片轴面流线载荷分布和叶轮出口环量分布规律,改变导边与随边位置设计出多个喷水推进泵叶轮并进行了数值模拟,研究了导边与随边设计对喷水推进泵性能的影响。张文[6]和史俊[7]建立了多种不同进水口面积和进口长度的流道模型,通过对不同进速比(IVR)的模型进行数值计算得到了流道内流场的流动特性,分别从流道出口速度加权平均角壁、面空化情况、流道过流损失等方面分析了不同进水口面积和不同进口长度对喷水推进泵进水流道流动性能的影响。

|

图 1 喷水推进组合体 Fig. 1 Water-jet assembly |

有学者在喷水推进器的参数优化方法上进行了研究。张天行[8]以推力作为评价指标,基于信噪比的概念,采用正交试验法分析转子叶片数、定子叶片数及定子安装角度对喷水推进器参数的影响。郝宗睿[9]基于改进粒子群算法和数值仿真技术,以升阻比和压力分布为优化目标,对喷水推进泵叶片进行了优化设计。张岩[10]研究分析了支架叶片数、轴支架叶片出口安放角、轴支架与叶轮动静间距和叶轮叶顶间隙对等不同的几何结构参数对喷水推进泵水力性能的影响。蔡佑林[11]为解决新型喷水推进收缩流泵因径向尺度小、导叶动负荷大引起的水动力问题,提出一种用于喷水推进收缩流泵导叶水动力设计的三元可控速度矩方法,其优化效果也得到了验证。还有学者在空化问题上进行了大量的研究。Xu[12]采用比例自适应模拟(SAS)湍流模型和Zwart-Gerber-Belamari(ZGB)空化模型进行了数值模拟,以了解叶尖区域的空化-涡相互作用。结果表明,所有的涡识别方法都能准确预测叶尖区域的叶尖分离涡。Han[13]采用大涡模拟(LES)方法,结合ZGB空化模型,对推进泵叶顶间隙附近的湍流空化流动进行数值模拟,研究了空化涡相互作用机理。TAN[14]使用高速摄像结合压力和性能测量结果,研究了轴流式喷水推进泵内汽蚀破坏的具体机理。龙云[15-18]以某型喷水推进泵为研究对象,采用高速摄像技术开展了喷水推进泵临界空化工况空化流动结构演变规律的试验,研究了空化流动结构演变规律及其对喷水推进泵性能的影响,并通过对流速等值面漩涡结构的分析,总结了影响高速流体区结构发展的主要因素,其提出的一种基于单相介质叶轮压力等值面的汽蚀预测方法,也可以用于加快喷水推进泵的水力优化设计。

在诸多学者的深入研究下,喷水推进泵的高效稳定运行已经基本得到了保证。但事实上,系统效率也很大程度上决定了喷水推进器的推进效率,而系统效率主要受速比和管道损失系数2个因素影响,速比由喷口面积决定,管道损失系数则有喷口损失和进口流道损失组成,由于喷水推进组合体外悬式的特殊结构,其进口流道损失可以忽略不计,但与常规内置式喷水推进器不同,喷水推进组合体的反射水流是从喷口和组合舵的间隙喷出的,然而目前的研究主要集中在喷水推进泵及进水流道,由于操舵倒航机构模型试验需要巨大的资金投入,目前国内对于操舵倒航机构的试验研究严重不足。王俊、李贵斌等[19-20]对2种常规型式的操舵倒航机构进行了数值模拟,并结合公开的实验数据验证了数值模拟方法的有效性。对于喷水推进泵组合体组合舵的研究更少,刘雪琴[21]曾针对喷水推进泵组合体组合舵的受力和结构强度进行过研究分析,认为组合体的结构在强度上是合理的,但没有对舵内流动结构优化进行更深入的研究。因此,本文在除受力分析之外对组合舵的内部流场开展进一步的研究分析,改善组合舵内流动结构,提升喷水推进组合体的推进效率。

本文对不同航态下的某型号喷水推进组合体进行流场数值计算,其航态由组合舵的舵板和舵壳协同控制,提取不同航态下的组合舵内部流动和尾流场进行分析,探究其流动规律,对喷水推进组合体的优化设计提供参考。

1 喷水推进组合体部件组成及计算设置 1.1 推进泵推进泵主要由泵壳、前支架、动叶轮、喷口(含导叶片)和尾轴系组成。模型的基本参数如表1所示。推进泵通过泵壳与船尾的连接悬挂于船尾。

|

|

表 1 模型基本参数 Tab.1 Model geometric parameters |

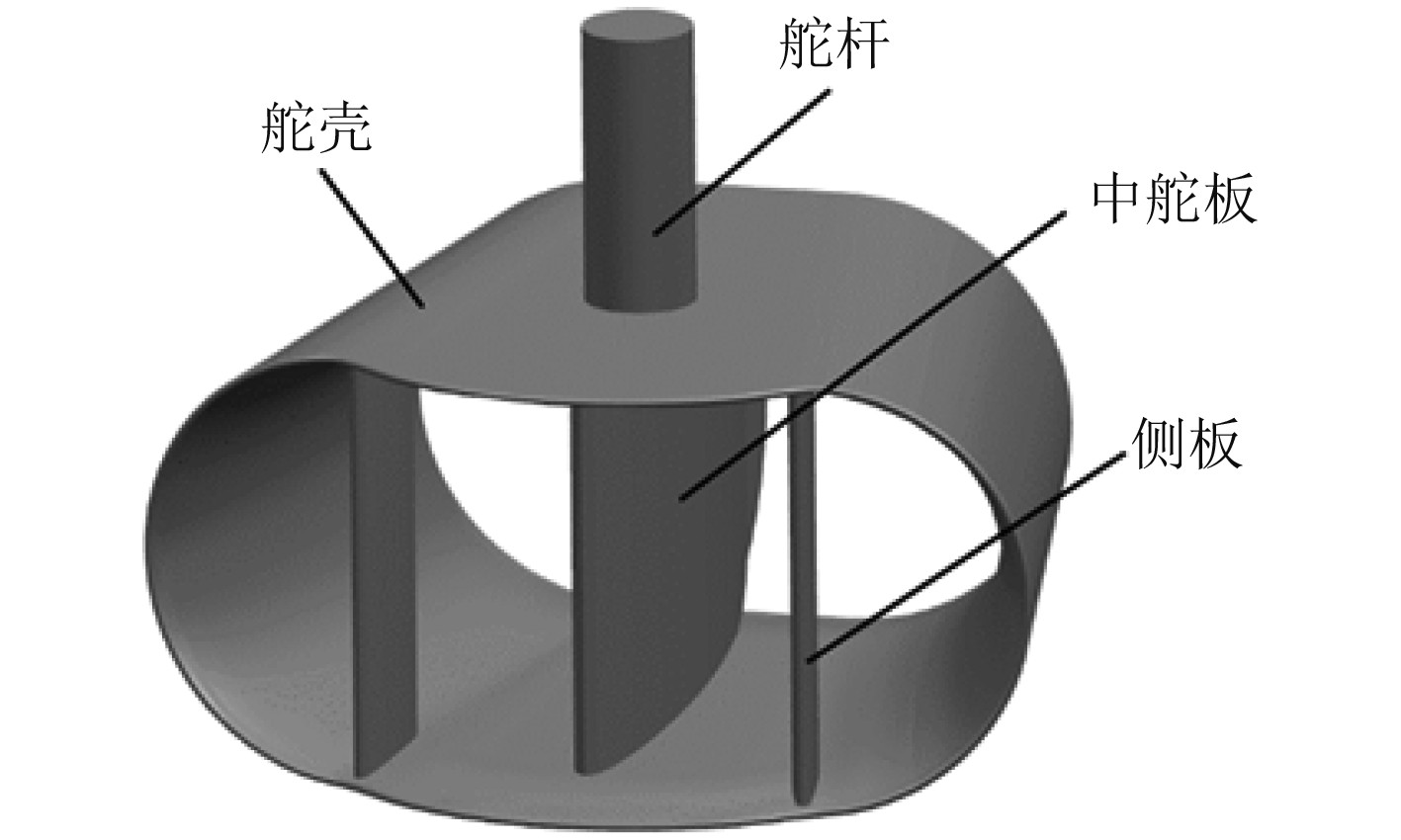

如图2所示,组合舵由舵壳、两侧固定侧板和中舵板组成,舵壳和中舵板通过套管舵杆与控制机构相连接,可分别控制舵壳和中舵板绕轴旋转,形成不同的流道,控制喷射水流的方向和流量分配。舵壳为中空箱式焊接结构,横截面呈椭圆形。中舵板转动到一定角度时可与舵壳和侧板贴合,实现流道的关死[1-2]。

|

图 2 组合舵三维结构图 Fig. 2 Three-dimensional structure of built-up rudder |

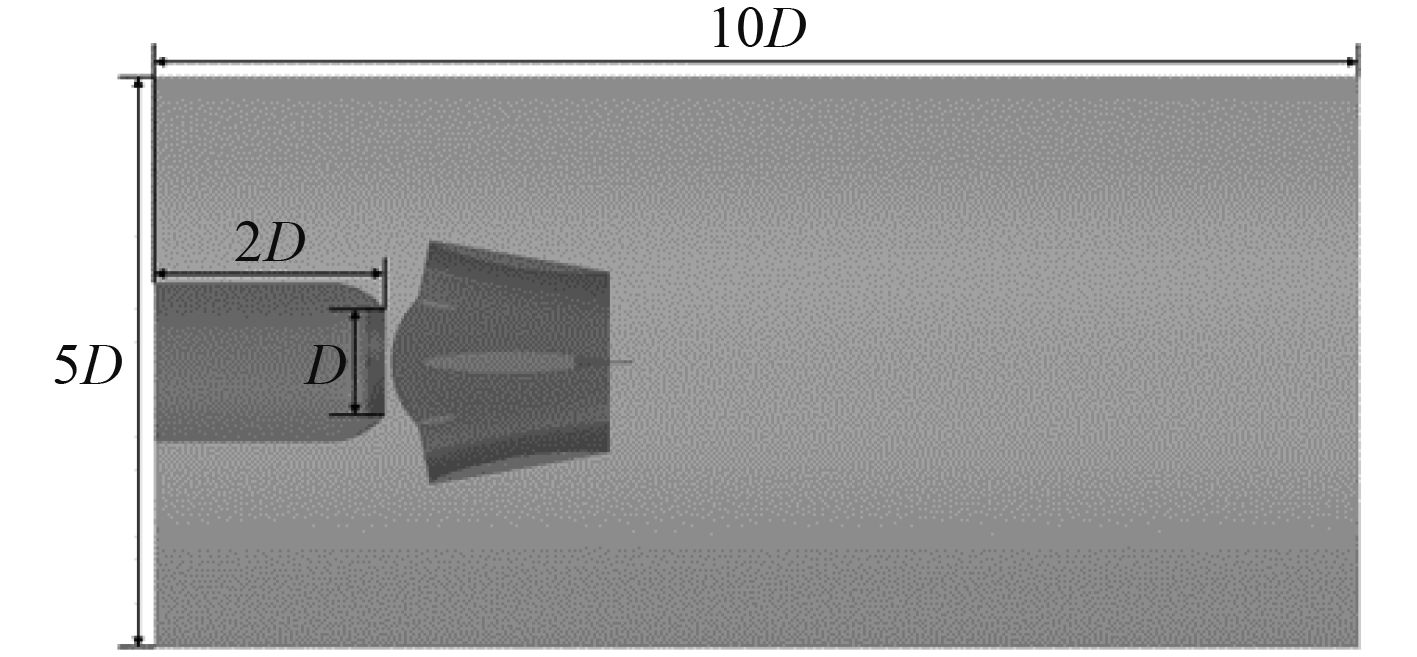

根据文献[22]建立喷水推进泵组合舵静止域几何模型,经实际计算发现,缩小组合舵静止域尺寸并不会对舵内流场造成可见的明显影响,故为减少网格数量降低计算消耗,最终建立直径为5 D,长为10 D的圆柱形流体域捕捉舵后的尾流场,如图3所示。

|

图 3 组合舵计算域 Fig. 3 Calculation domain of built-up rudder |

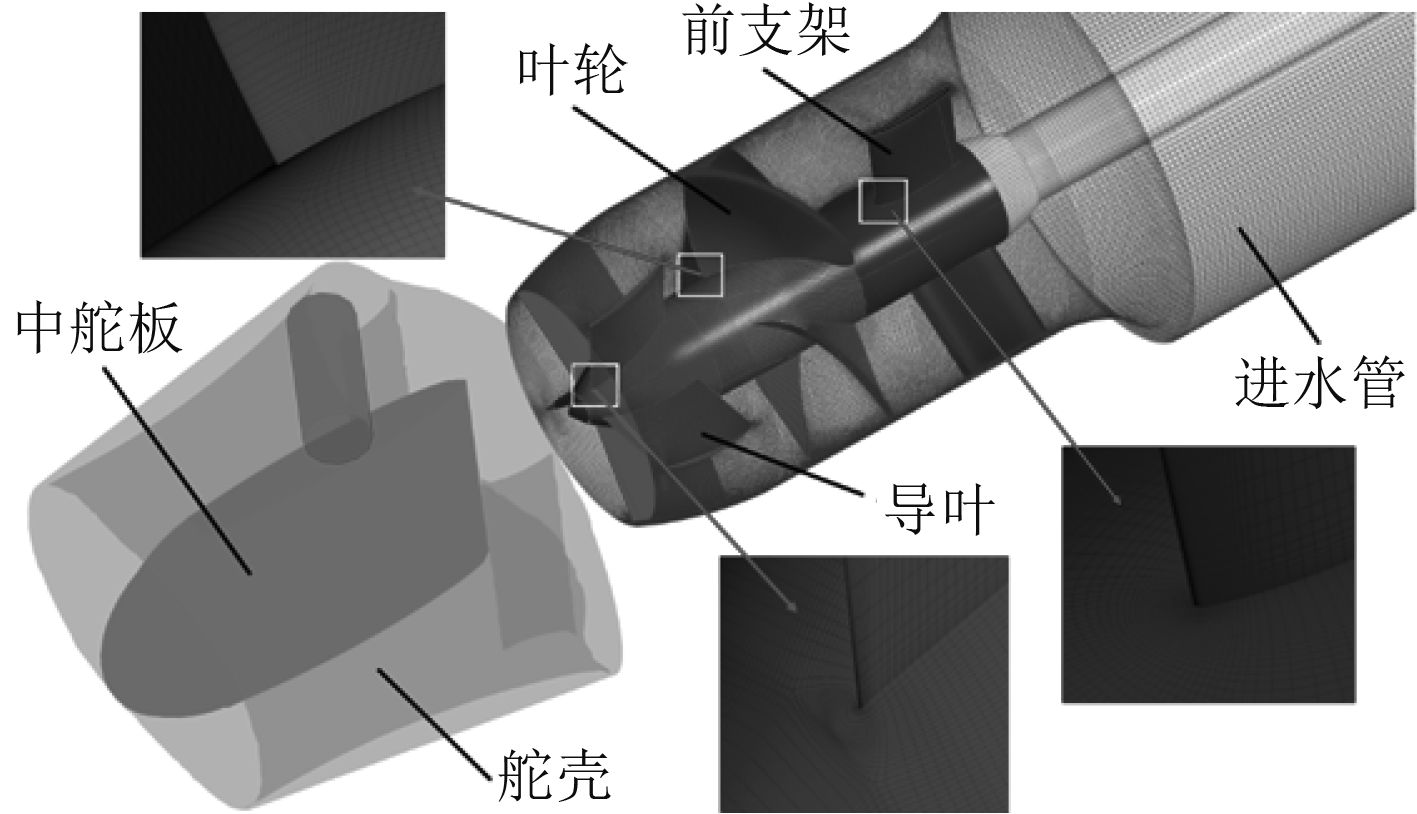

采用混合网格方案进行计算前的网格划分,使用Turbo Grid对前支架、叶轮和导叶进行结构化网格划分,增加了泵前进水管并使用ICEM进行结构化网格划分,组合舵静止域采用非结构网格,具体的网格如图4所示。

|

图 4 推进泵流体域网格 Fig. 4 Fluid domain grid of waterjet assembly |

采用商用软件Ansys CFX 19.0完成喷水推进泵组合体流动计算。计算中液相为25℃水,其密度997 kg/m3,动力粘度为8.899×10−4 kg/(m·s),采用SST k-ω湍流模型。仅对喷水推进泵设计工况点进行计算,进口边界条件采用质量流量速率,组合舵计算域边界设置为opening[23]。壁面边界条件采用无滑移壁面。叶轮计算域设置成转动,转速为361 r/min,叶片和轮毂设置为转动,轮缘壁面速度设为Counter rotatingwall,导叶、前支架、进口段和组合舵设置为静止。转动部件和静止部件交界面设置为Frozen Rotor Interface。对流项格式选择High Resolution,采用预设迭代步数为1000。

将数值计算得到的扬程

| $ {E}_{nD}=\frac{gH}{{n}^{2}{D}^{2}} \;。$ | (1) |

式中:

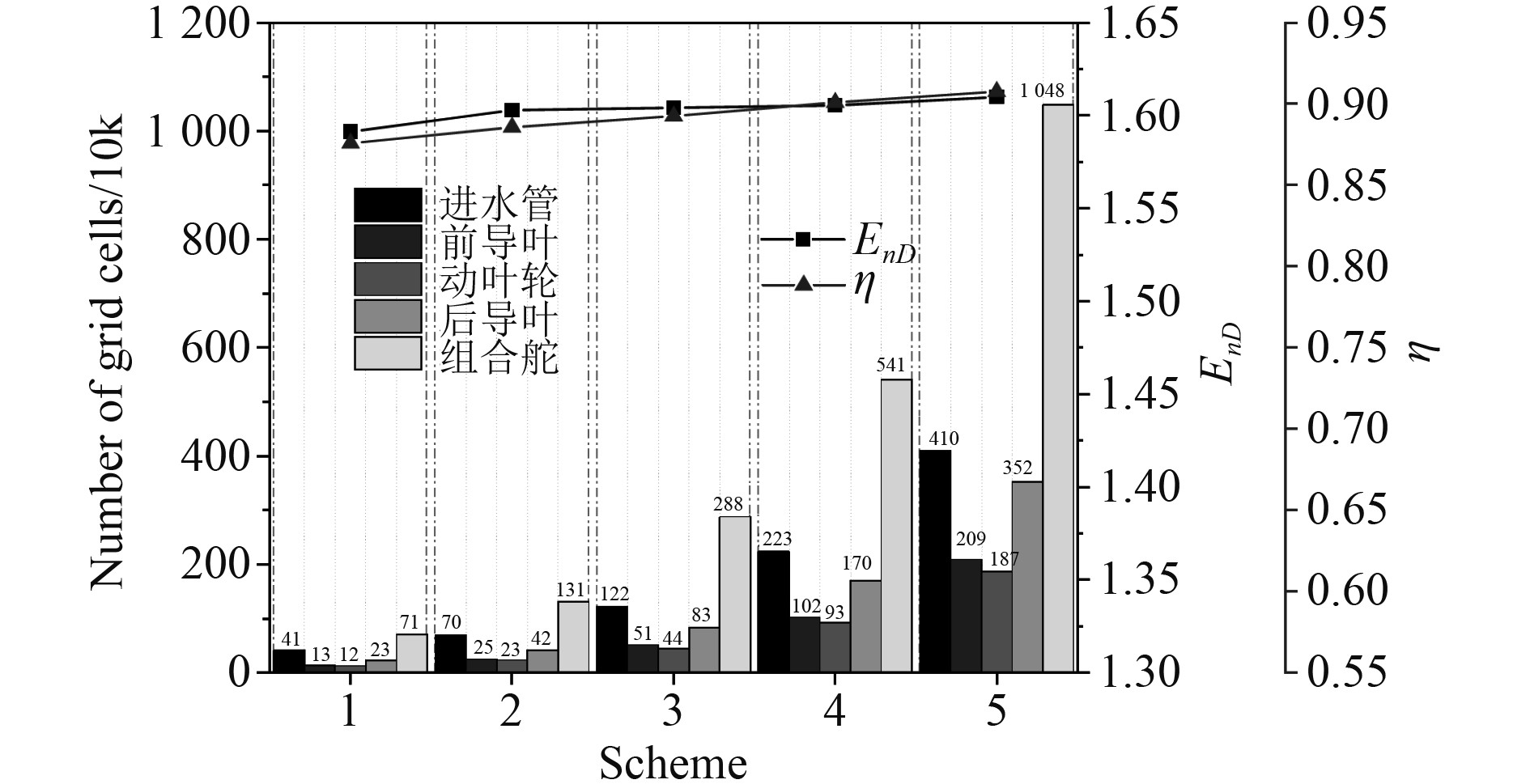

调整网格密度生成5套网格方案进行网格无关性验证,方案详情及计算结果如图5所示。从图中可以看出,随着网格的不断加密,能量系数

|

图 5 网格方案及无关性验证 Fig. 5 Grid schemes and independence test |

为了充分展现不同航态下的组合舵内部流动状态,选取与舵杆垂直的轴面截面,并获得截面上的压力分布、速度分布和流线图。为了方便比较分析,不同方案下的截面图均采用了统一的云图标尺表示,此外还有能直观表现整体流场的3D流线图等。最后对不同转动角度下的喷水推进泵组合体进行受力分析。

2 不同航态下对应的组合舵形态在实际应用中,通常会在船舶两侧各装配一套喷水推进器,并通过两侧喷水推进器间的配合完成对整船航态的控制[1],本文对单个喷水推进器进行分析研究。

2.1 正航及正航转向分别选取舵壳与中舵板同步转动0°,15°和30°时的状态开展数值计算并对流场进行分析,其中当舵壳与中舵板同步转动0°时为正车直航状态,当舵壳与中舵板同步转动15°和30°时为正车转向状态。组合舵模型如图6所示。

|

图 6 正航时的同步转动角度 Fig. 6 Synchronous rotation angle of forward navigation |

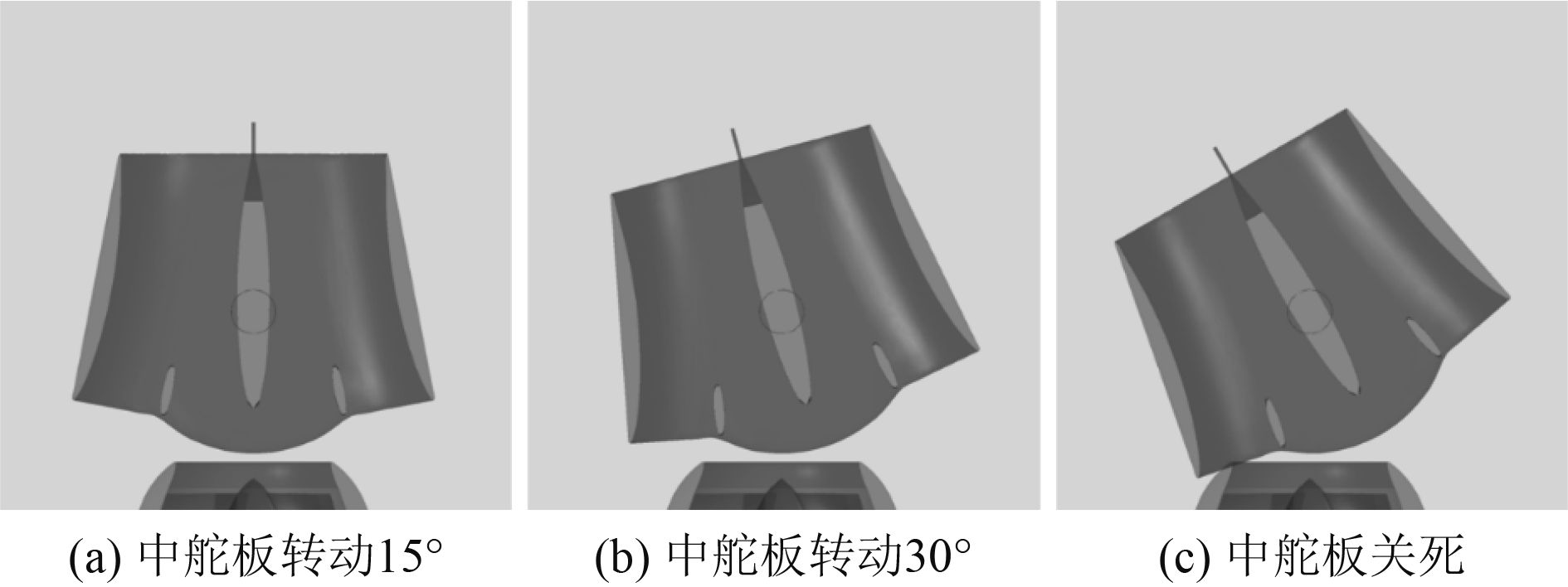

可通过调节中舵板的转动角度实现对正车流道的控制以产生不同方向及流量的喷射水流,最终实现减速及倒航航态的控制,可在原动机输出功率及转速不变的情况下实现对船舶航速及航向的无级调节。本文选取中舵板转动角度分别为15°,30°及舵板关死等几种情况进行数值计算。组合舵模型如图7所示。

|

图 7 减速及倒航时的中舵板转动角度 Fig. 7 Rotation angle of middle rudder plate during deceleration and reversing |

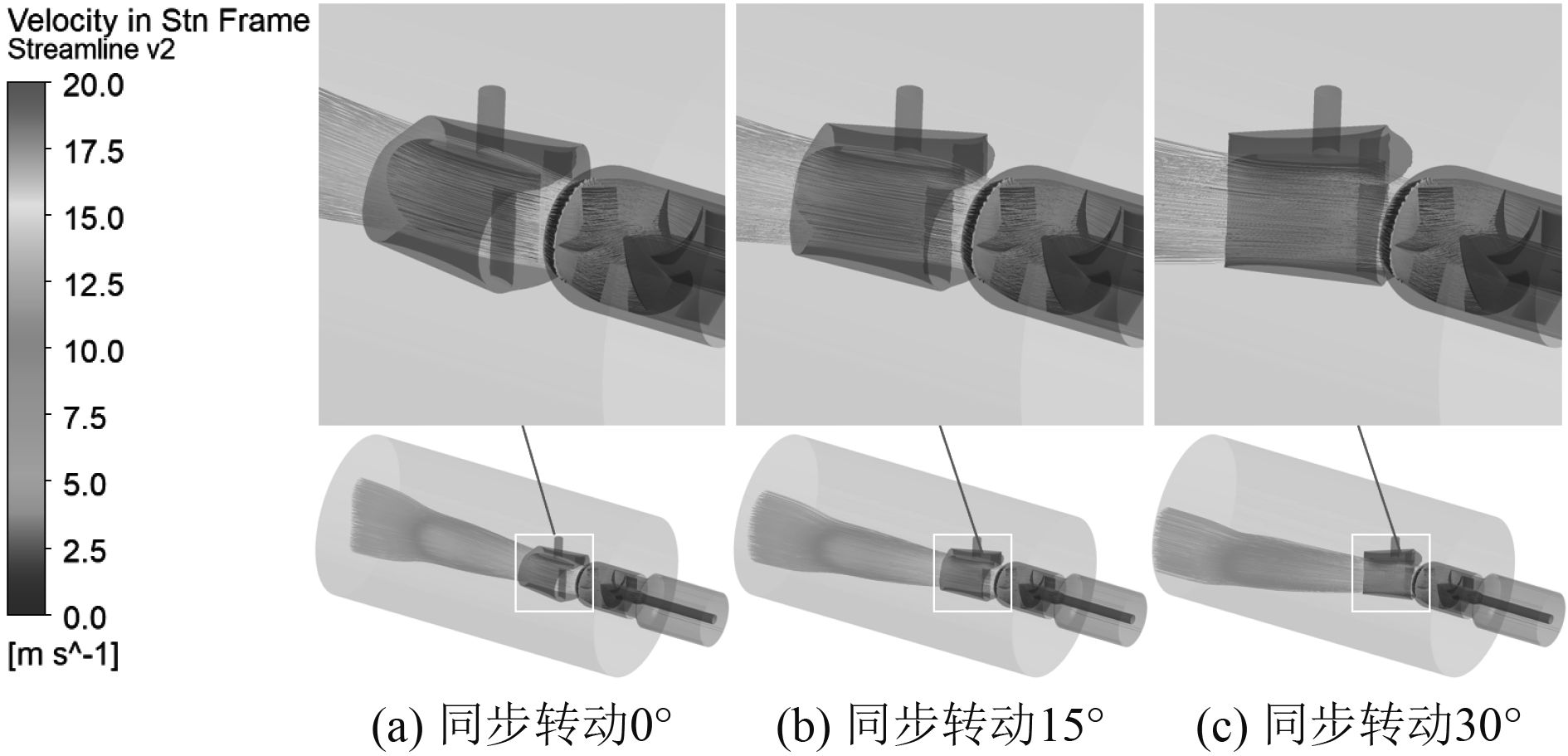

对不同舵壳与中舵板同步转动角度下的模型进行数值计算,并对3D流线图和截面云图及流线图进行提取,分析不同的同步转动角度对组合舵内部流场的影响。

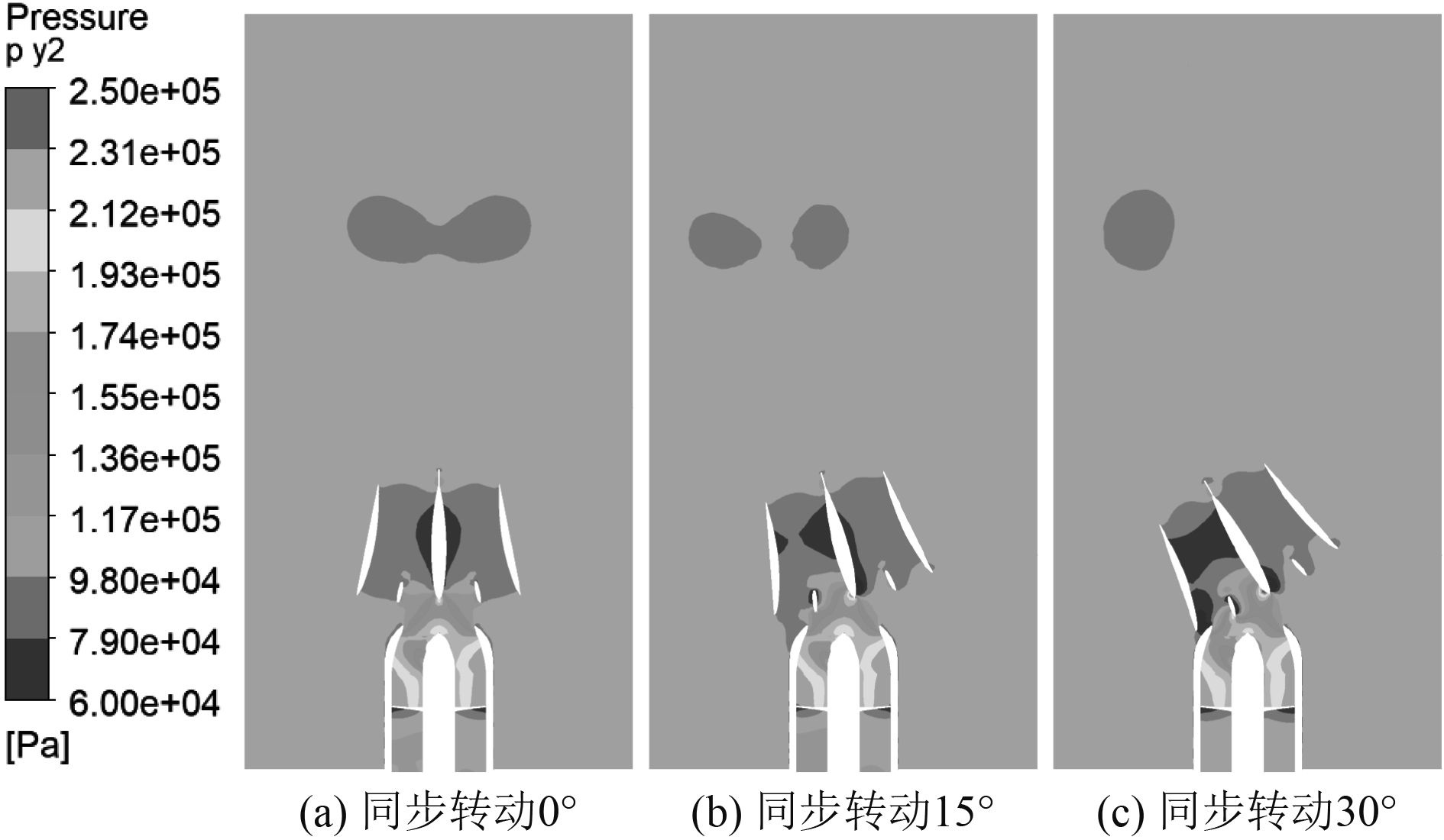

图8~图10分别为3D流线图、轴面截面速度分布及流线图。可以看出,组合舵的整体转动改变了喷口后流体的流动方向,喷射尾流方向改变的结果是船舶转向力的产生,以此控制船舶正航转向。不同同步转动角度同样影响了舵流道内部和尾流场的速度和压力分布,转动方向一侧的流道内出现了低压区,低压区与速度分布中的高速区基本对应。值得注意的是,在转动角度存在的情况下,虽然因为限制射流和中舵板所产生的康达效应,左右流道的出流方向成对称分布,但喷射尾流的分布并没有与中舵板骨线成对称分布,原因是组合舵转轴在中舵板中部,在同步转动时,虽然两侧流道没有改变,但中舵板进口边横向位置的变化改变了左右流道的流量分配,左右流量变化导致流速变化,再加上组合舵转动引起的左右流体域变化,最终射流发生了与同步转动方向相反的偏转,高速流体冲击造成的漩涡还使得舵后出现了较大区域的低压区。

|

图 8 不同同步转动角度下的3D流线图 Fig. 8 3D streamline diagram under different synchronous rotation angles |

|

图 9 不同同步转动角度下的轴面截面流速及流线图 Fig. 9 Sectional velocity and streamline of shaft surface under different synchronous rotation angles |

|

图 10 不同同步转动角度下的轴面截面压力分布 Fig. 10 Pressure distribution of shaft section under different synchronous rotation angles |

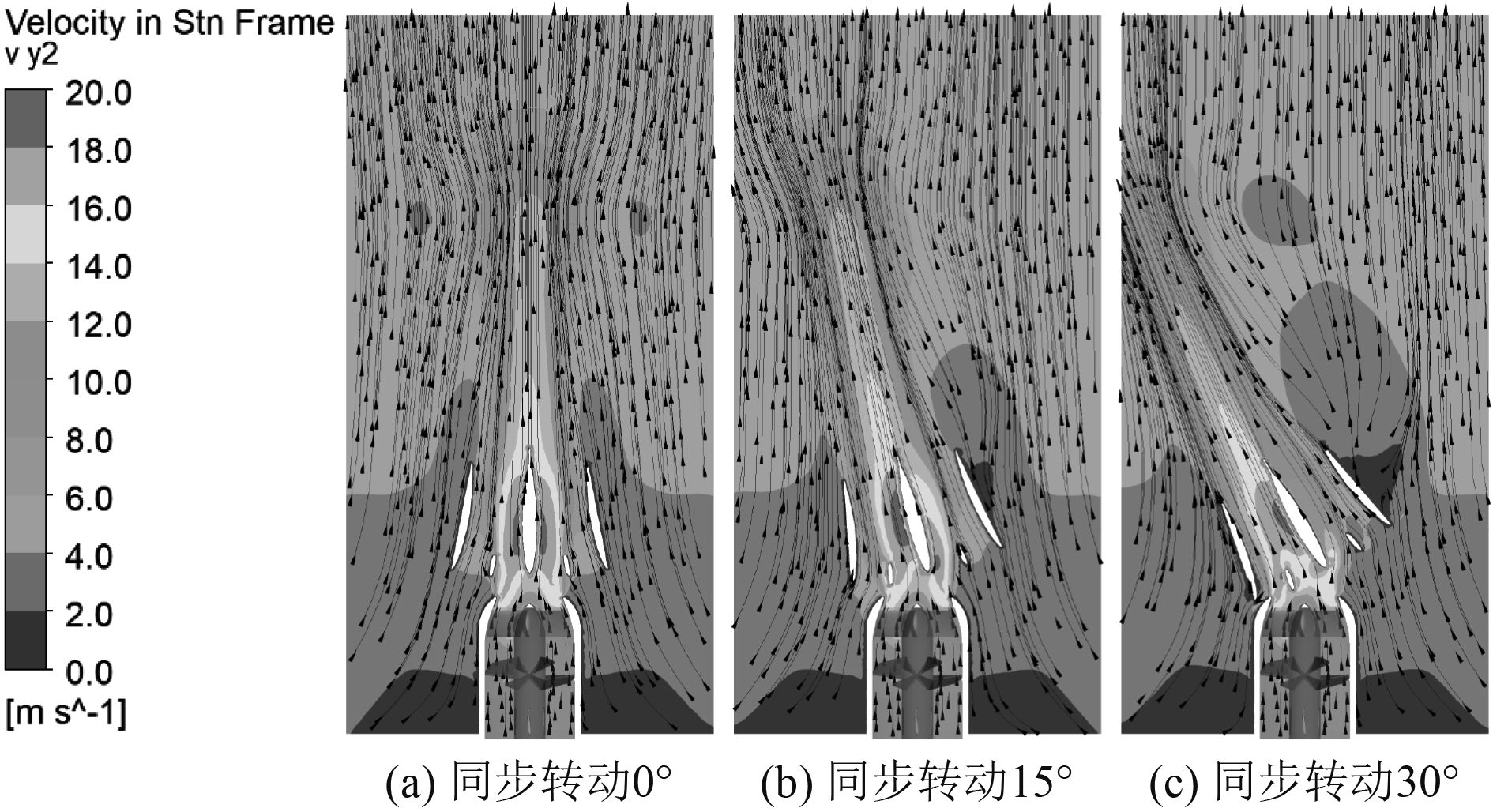

对不同中舵板转动角度下的模型进行数值计算,为了充分了解不同中舵板转动角度对组合舵内部流场的影响,同样提取最能直观表现流动状态的舵内及其周围流体域的整体3D流线图,及与舵杆垂直的轴面截面的压力、速度及流线图。

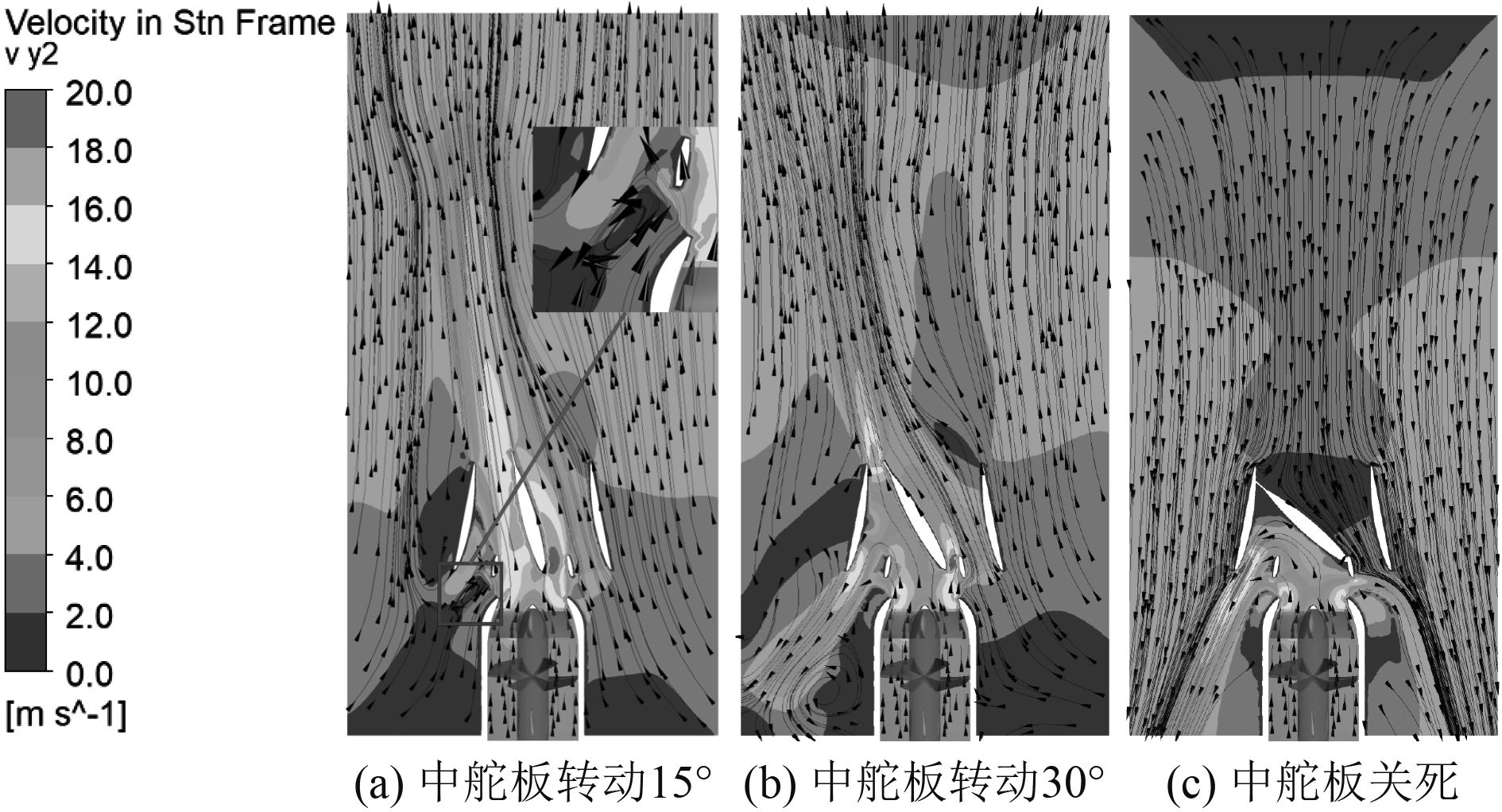

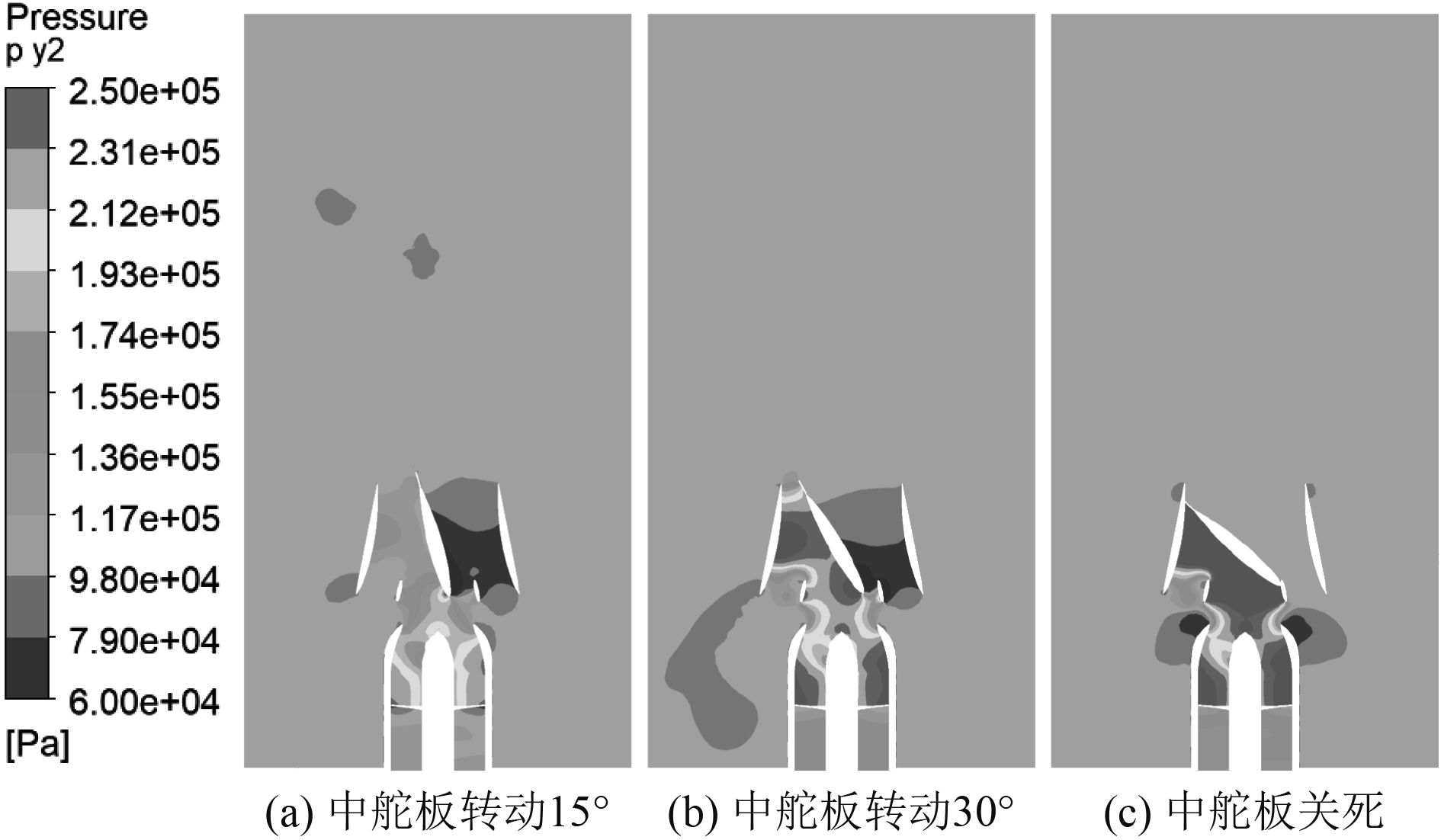

图11~图13分别为不同中舵板转动角度下的3D流线图、截面流线及速度云图、截面压力云图。可以看出,中舵板的转动使得流线方向产生了明显的偏转,在转动角度较小时,仅中舵板的转动就可起到和舵壳整体转动相似的效果。由于中舵板的旋转,偏转侧内流道进口过流断面扩大,射流流量在左右流道的分配产生变化,偏转侧流量增加,而出口过流断面减小,造成了不同程度的堵塞,使得整体流速下降压力升高,当中舵板旋转到一定程度时,射流卷吸产生的低能流体无法通过偏转侧的流道形成反射流并从舵与泵的间隙处流出,反射流与卷吸流的相互作用还会产生漩涡。两侧固定舵板的存在使反射流的方向得到了很好的控制,避免了反射流与喷口尾流的冲击。可以预见,当中舵板转动角度进一步增大时,舵后喷出的流体将逐渐减小,从舵与泵间隙流出的流体逐渐增多,最终在中舵板关死时,舵后不再有流体流出而全部从间隙流出,实现船舶的减速及倒航。

|

图 11 不同中舵板转动角度下的3D流线图 Fig. 11 3D streamline diagram under different middle rudder plate rotation angles |

|

图 12 不同中舵板转动角度下轴面截面流速及流线图 Fig. 12 Sectional velocity and streamline of shaft surface under different middle rudder plate rotation angles |

|

图 13 不同中舵板转动角度下的轴面截面压力云图 Fig. 13 Pressure distribution of shaft surface under different middle rudder plate rotation angles |

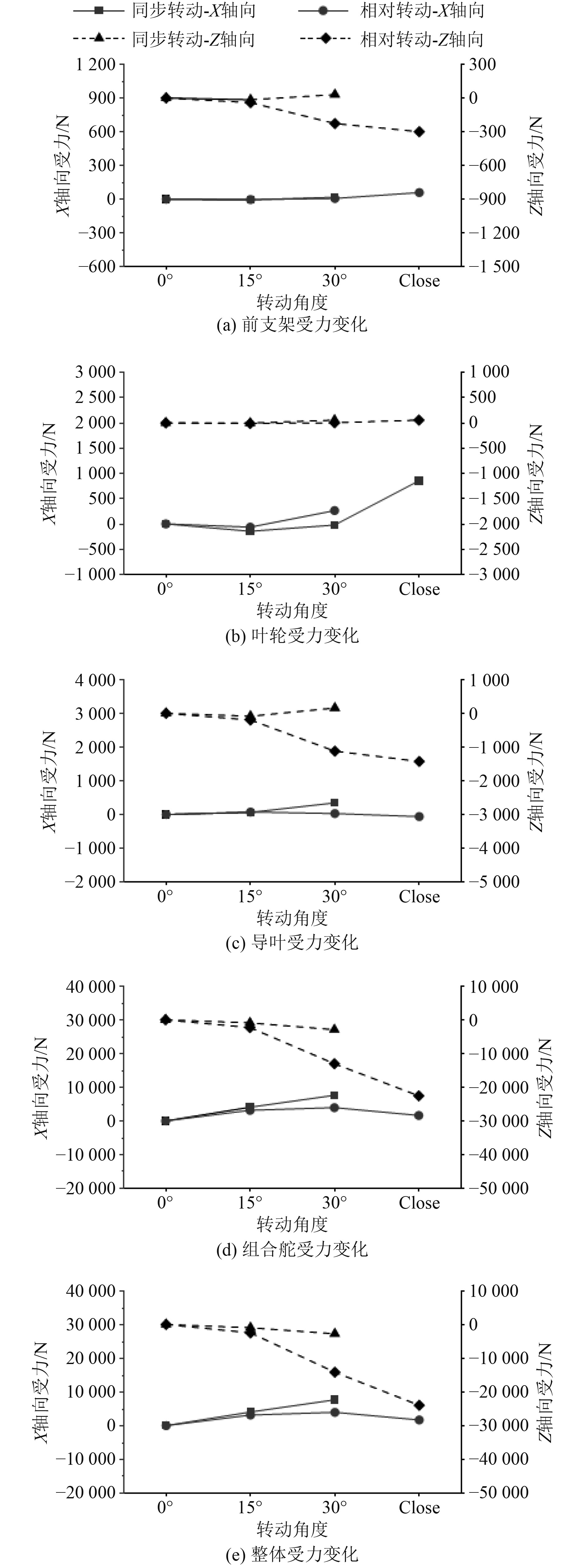

根据文献[24]对各部件进行受力统计,由于组合舵转轴方向为纵向,故在此仅统计喷水推进器各部件X轴方向即推进泵横向、Z轴方向即推进泵轴向受力,而不对纵向受力进行统计,以正航时各部件的受力数据为基准,前支架、叶轮、导叶、组合舵以及整体的受力变化曲线如图14所示。

|

图 14 不同转动角度下的喷水推进器各部件及整体的受力分布 Fig. 14 Force distribution of each component and the whole of water-jet propulsion assembly under different rotation angles |

可以看出,在小角度转动时,同步转动或相对转动对各部件以及整体受力分布的作用效果差别很小,但在较大角度转动时开始表现出差异。如图14(a)和图14(b)所示,由于前支架和叶轮相对远离组合舵的原因,这2个部件受组合舵转动角度的影响较小,受力变化差值在1 000 N以内。而导叶因为与组合舵相对较近,受组合舵转动角度的影响较大。如图14(c)所示,在转动角度为30°时,2种转动方式所造成的Z轴方向受力的差值达到了12 821 N,且变化规律也不同,同步转动时受力变化不大,但相对转动时受力大幅减小,原因是此时流道堵塞产生的反射流使得导叶与组合舵间隙区域压力升高抵消了导叶内的受力,这也体现在导叶X轴方向受力大小的改变上。如图14(d)所示,组合舵的受力变化不言而喻是最大的,与未转动状态相比,中舵板关闭时的Z轴方向受力差值达到了225 498 N,转动30°时,2种转动方式的受力差值也有101 123N;同步转动30°时的X轴方向的受力相比于未转动状态大了75874 N,2种不同转动状态下的差值也到达了36460 N。从图14(e)中可以看出,由于其他部件的受力变化相对于组合舵来说都较小,所以整体受力主要受组合舵影响,规律上基本相同。总的来说,同步转动主要影响X轴即横向受力,实现控船转向;相对转动主要影响Z轴即泵轴轴向受力,实现减速倒航,但值得注意的是,该型喷水推进组合体在中舵板关死时仍存在较大的X轴(横向)受力,故如若要实现直线倒航,应对偶数个喷水推进组合体对称分布安装。

4 结 语为了研究喷水推进组合体在不同航态下的组合舵内部流动及尾流场,本文通过对不同舵壳转动角度和中舵板转动角度下的喷水推进器进行数值模拟研究,分析了不同舵壳和中舵板同步转动或相对转动角度对组合舵内部流动和尾流场以及各部件受力分布的影响,得出如下结论:

1)舵壳和中舵板的同步转动改变了组合舵内部流道的压力和速度分布以及喷口后流体的流动方向,以此控制船舶正航转向。

2)中舵板的较小角度的相对转动也可起到和同步转动相似的效果。

3)通过对中舵板转动角度的调节可控制前后出流方向的流量,中舵板在较大相对转动角度时将使得舵内有效流道面积减小,喷口尾流从舵内偏折并从间隙反向喷出,可控制船舶减速或倒航。

4)同步转动和相对转动对喷水推进组合体整体受力的作用规律主要由组合舵决定,2种转动在小角度时相似,在大角度时作用效果不同,同步转动主要影响X轴即横向受力,相对转动主要影响Z轴即泵轴轴向受力。

虽然opening边界的设置降低了边界条件对组合舵外部流场的影响,使得射流的卷吸效应能被更好地捕捉,但由于没有考虑组合舵在流体域中的相对运动,实际流场可能会有所差别,未来还需对更多的边界条件及流体域设置进行计算研究。

| [1] |

王立祥. 喷水推进及喷水推进泵[J]. 通用机械, 2007(10): 12-15. WANG Lixiang. Water-jet propulsion and water-jet propulsion pump[J] General machinery, 2007, 37: 12-15. |

| [2] |

田乃东, 陈建平, 王立祥. 1000kW喷水推进组合体的研制与应用展望[J]. 船舶, 2007(5): 13–17.

|

| [3] |

韩伟, 胥丹丹, 郭威, 等. 轴向间隙对对旋式喷水推进泵水力特性的影响[J]. 推进技术, 2019, 40(9): 2144–2152.

|

| [4] |

易文彬, 王永生, 彭云龙, 等. 喷泵叶轮旋转方向对喷水推进性能的影响[J]. 上海交通大学学报, 2016, 50(8): 1207–1213.

|

| [5] |

常书平, 李昆鹏. 导边与随边设计对喷水推进泵性能的影响[J]. 船舶工程, 2019, 41(5): 25-28. |

| [6] |

张文, 苏石川, 冯学东, 等. 进水口面积对喷水推进进水流道流动性能影响[J]. 江苏科技大学学报(自然科学版), 2016, 30(1): 39-44. |

| [7] |

史俊, 冯学东, 李光琛, 等. 进口长度对船舶喷水推进器进水流道性能的影响[J]. 船海工程, 2016, 45(6): 81-84+88. DOI:10.3963/j.issn.1671-7953.2016.06.018 |

| [8] |

张天行, 李金鹏. 基于正交试验的喷水推进器参数优化设计[J]. 船舶工程, 2019, 041(005): 29-33. |

| [9] |

郝宗睿, 李超, 任万龙, 等. 基于改进粒子群算法的喷水推进泵叶片优化设计[J]. 排灌机械工程学报, 2020, 38(6): 566-570. |

| [10] |

张岩, 王路逸, 钟锦情, 等. 多参数优化设计对喷水推进组合体水力性能的影响[J]. 排灌机械工程学报, 2021, 39(7): 655-662. |

| [11] |

蔡佑林, 范佘明, 陈刚, 等. 喷水推进收缩流泵导叶的水动力优化设计方法[J]. 上海交通大学学报, 2020, 54(1): 28-34.

|

| [12] |

XU S , LONG X P, JI B, et al. Vortex dynamic characteristicsof unsteady tip clearance cavitation in a waterjet pump determined with different vortex identification methods[J]. Journal of Mechanical Science and Technology, 2019, 33(12): 5901–5902.

|

| [13] |

HAN C Z, XU S, CHENG H Y, et al. LES method of the tipclearance vortex cavitation in a propelling pump with special emphasis on thecavitation-vortex interaction[J]. Journal of Hydrodynarnics, 2020, 32(6): 5.

|

| [14] |

TAN D,LI Y, WILKES I, et al. Experimentalinvestigation of the role of large scale cavitating vortical structures in performance breakdown of an axial waterjet pump[J]. Journal of Fluids Engineering, 2015,137(11): 317.

|

| [15] |

龙云, 冯超, 王路逸, 等. 喷水推进泵临界空化工况空化流态试验[J]. 北京航空航天大学学报, 2019, 45(8): 1512-1518. LONG Yun, FENG Chao, WANG Luyi, et al. Experiment on cavitation flow in critical cavitation condition of water-jet propulsion pump[J]. Journal of Beijing University of Aeronautics and Astronautics, 2019, 45(8): 1512-1518. |

| [16] |

LONG Y, AN C, ZHU RS, et al. Research on hydrodynamics of high velocity regions in a water-jet pump based on experimental and numerical calculations at different cavitation conditions[J]. Physics of Fluids, 2021, 33(4): 045124. |

| [17] |

LONG Yun, ZHANG Rong-sheng, WANG De-zhong. A cavitation performance predictionmethod for pumps PART1-proposal and feasibility[J], Nuclear Engineering and Technology 2020, 52(11): 2471–2478.

|

| [18] |

LONG Yun, ZHANG Yan, CHEN Jian-ping, et al. Wang. A cavitation performance prediction method for pumps: Part2-sensitivity and accuracy[J]. Nuclear Engineering and Technology, 2021, 53(11): 3612-3624. DOI:10.1016/j.net.2021.05.027 |

| [19] |

王俊, 李贵斌, 张岩, 等. 喷水推进一体式操舵倒航机构中方向舵受力的CFD研究[J]. 水动力学研究与进展A辑, 2022, 37(1): 21-27. WANG Jun, LI Gui-bin, ZHANG Yan , et al. Research of forces on rudder of integrated waterjet steering and reversing gear based on CFD technology[J]. Chinese Journal of Hydrodynamics, 2022, 37(1): 21-27. DOI:10.16076/j.cnki.cjhd.2022.01.003 |

| [20] |

李贵斌, 王俊, 王立祥. 喷水推进操舵倒航机构受力研究[J]. 水动力学研究与进展(A辑), 2020, 35(1): 84-89. LI Gui-bin,WANG Jun, WANG Li-xiang. Research of forces on the steering and reversing gear of waterjet[J]. Chinese Journal of Hydrodynamics, 2020, 35(1): 84-89. |

| [21] |

刘雪琴. 喷水推进组合体组合舵结构强度及稳定性研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

|

| [22] |

Yu H, Duan N, Hua H, et al. Propulsion performance and unsteady forces of a pump-jet propulsor with different pre-swirl stator parameters[J]. Applied Ocean Research, 2020, 100. |

| [23] |

岑春海. 喷水推进器倒车水斗流动特性及优化设计研究[D]. 镇江: 江苏大学, 2019.

|

| [24] |

刘承江, 王永生, 张志宏, 等. 喷水推进器推力的CFD计算方法研究[J]. 计算力学学报, 2008, 25(6): 927–931. LIU Cheng-jiang, WANG Yong-sheng, ZHANG Zhi-hong, et al. Research on computational methods of waterjet thrust using CFD [J]. Chinese Journal of Computational Mechanics, 2008, 25(6): 927–931. |

2023, Vol. 45

2023, Vol. 45