国内外对复合材料加筋结构的理论研究主要在航空领域,近年来应用于船舶领域的复合材料逐渐增多,尤其是碳纤维复合材料。复合材料加筋壁板结构有着整体成型好、承载效率高、连接件数量少等优势,在飞机的机翼、机身等主承载构件中被广泛运用。与飞机相似,船舶的结构也是由各种加筋结构及板架结构作为主要的承载构件。这类构件的强度和刚度大小会直接影响船舶的总体强度。因此,对复合材料加筋构件力学性能的研究在复合材料船舶结构设计过程中显得很有必要[1-2]。

复合材料帽型加筋梁是理想简化后的结构模型。本文以碳纤维船中的强横梁为研究对象,取其中一个纵骨间距宽度的帽型加筋梁,根据连接桥横梁的尺寸,制作出碳纤维复合材料加筋梁试件。接着进行试验并建立有限元模型进行仿真,探究不同铺层方式对帽型加筋梁构件结构及强度的影响。

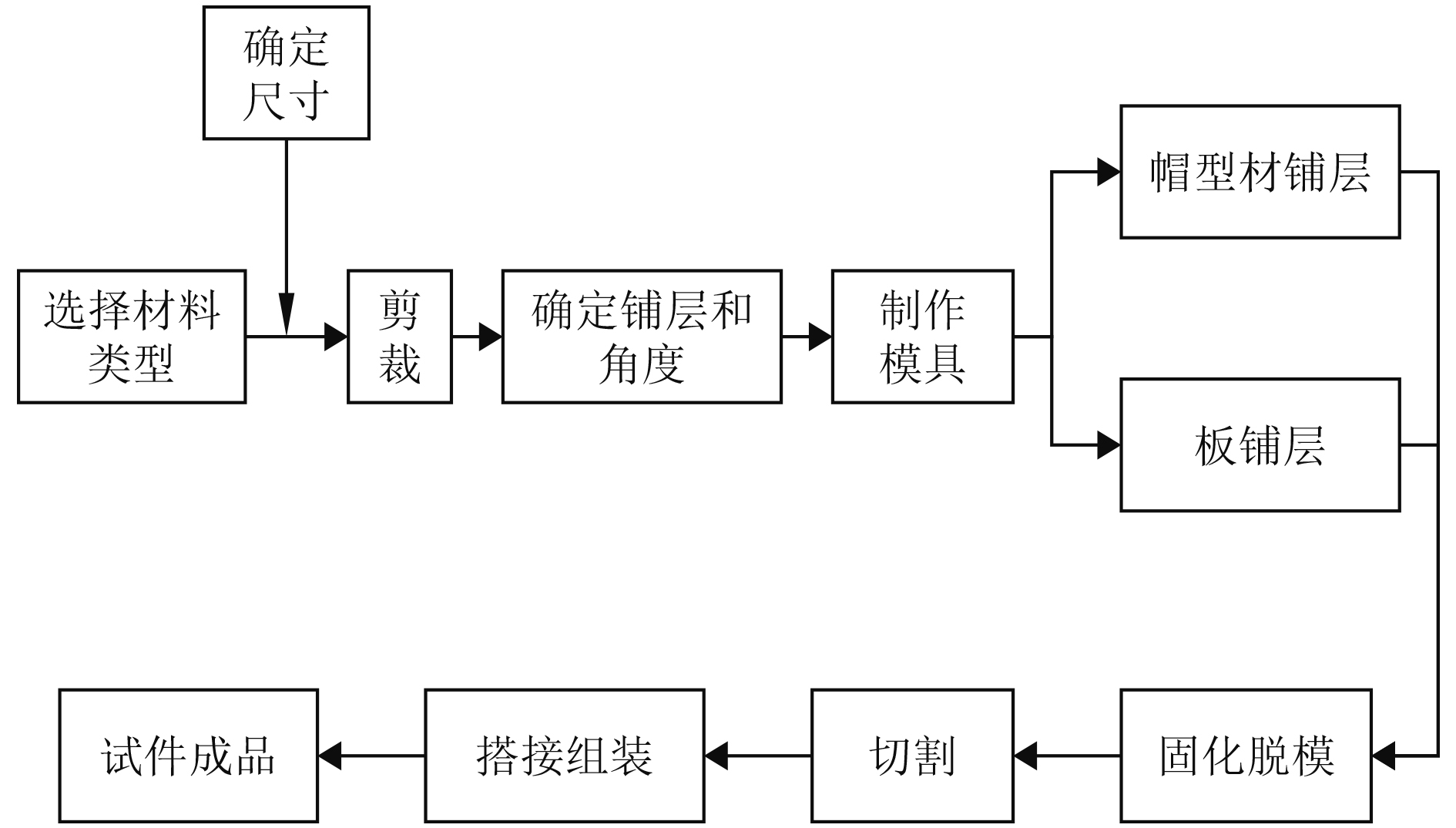

1 船用碳纤维复合材料加筋梁制备 1.1 加筋梁结构制备现在新型制备工艺层出不穷,但对于石油化工罐体、贮槽、船舶壳体等领域[3-5],手糊工艺有着施工较简便、投资成本较低等优势。其缺点也很明显,由于这种工艺主要依赖于人工铺层,材料内部容易残留气泡,影响整体的产品强度。考虑到本次试验制作的试件较少,采用手糊工艺仍然是经济、易于实施的方案。试件的制作过程是根据纤维增强塑料船舶的实际铺层成型工艺和碳纤维/环氧乙烯基树脂常温固化制度来进行的。本试件相关制作流程如图1所示。

|

图 1 加筋梁制作流程 Fig. 1 Manufacturing process of reinforced beam |

碳纤维布是本次试件制作的主要原材料。但由于其低温固化性能差,对于船舶施工建造十分不便。因此,选用环氧乙烯基酯树脂既能保证其良好的力学性能,也能保证对碳纤维的浸润和粘结性能。制备碳纤维复合材料加筋梁所需要的原材料如表1所示。

|

|

表 1 原料 Tab.1 Raw material |

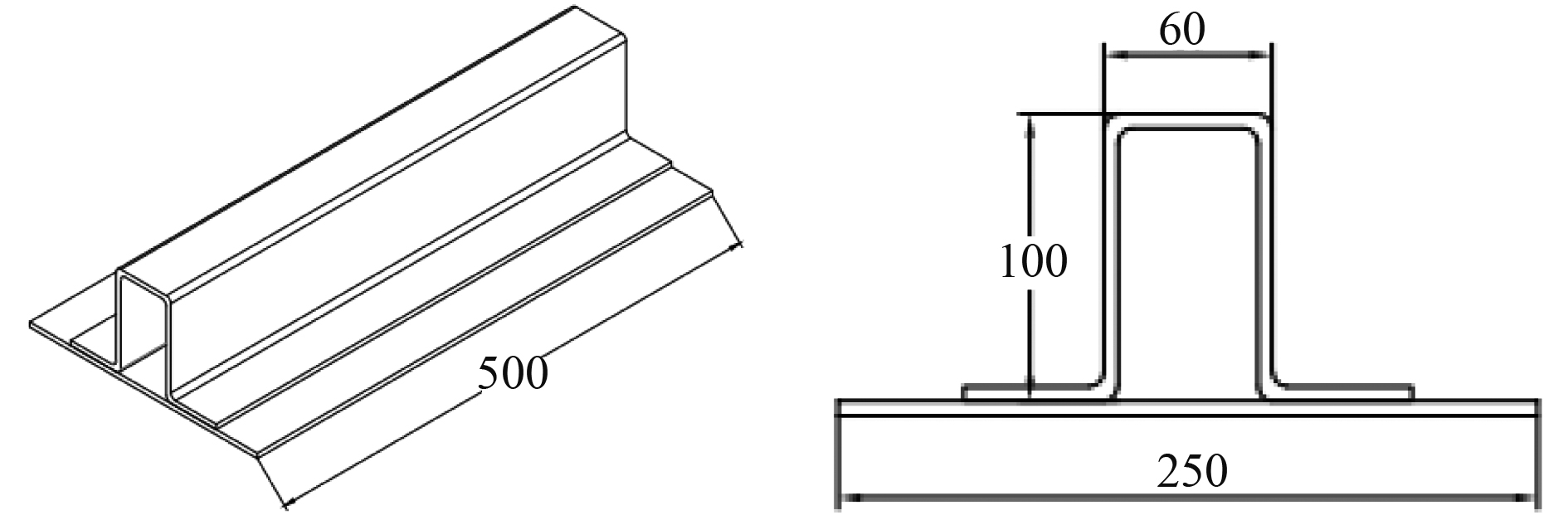

选取该船连接桥甲板部位横梁的一个纵骨间距的长度制作试件,试件的外形及关键尺寸如图2所示。加筋梁试件的筋条为矩形高帽型结构,长度为500 mm,宽为60 mm,高度为100 mm,试件厚度根据碳纤维船的甲板结构计算结果取5 mm。

|

图 2 帽型加筋梁试件外形及关键尺寸 Fig. 2 Shape and key dimensions of cap-type stiffened beam specimens |

本试件的铺层结构参照玻璃纤维手糊成型工艺,并根据玻璃纤维复合材料制品的厚度计算公式,粗略估算制作本试件需要的碳纤维布铺层数量。铺层层数n的计算公式如下:

| $ n = A/[{m_f}({k_f} + c \cdot {k_r})] 。$ | (1.1) |

式中:

材料的密度与厚度常数表如公式(1)和表2所示。

|

|

表 2 材料的密度与厚度常数k Tab.2 Material density and thickness constants k |

试件的厚度为5 mm,使用的树脂属于聚酯树脂,碳纤维布单位面积质量为0.48 kg/m2,结合表2和式(1)可得,

根据估算结果确定试件碳纤维布的铺层数量为6层,试件铺层结构如表3所示。

|

|

表 3 试件铺层结构 Tab.3 Lamination structure of test piece |

依据纤维增强塑料船体铺层成型方式,由玻璃纤维复合材料的强度理论可知铺层角度的选用对复合材料试样的强度有较大的影响。参考相关学者的研究并结合复合材料的最优铺层角度因不同构件类型而有不同的特点。对双体风电运维船船体材料的铺层设置选取3种不同铺设角度的碳纤维加筋梁试件,通过试验对比3种不同铺设角度对试件的极限强度的影响,得出船体该部位较为优异的铺层参数,试件的铺层如表4所示。

|

|

表 4 加筋梁试件铺层参数 Tab.4 Layout parameters of reinforced beam specimens |

以碳纤维帽型加筋梁为试样研究对象,采用三点弯曲的试验方法,探究帽型加筋梁试件在三点弯曲载荷下的极限损伤过程,分析结构失效模式,评估试件的极限弯曲承载能力。

2.2 试验对象及载荷工况试验选用规格为T700的碳纤维编织布制备出3种不同铺层方式的碳纤维加筋梁试件,根据铺层方式不同记为P1,P2,P3。

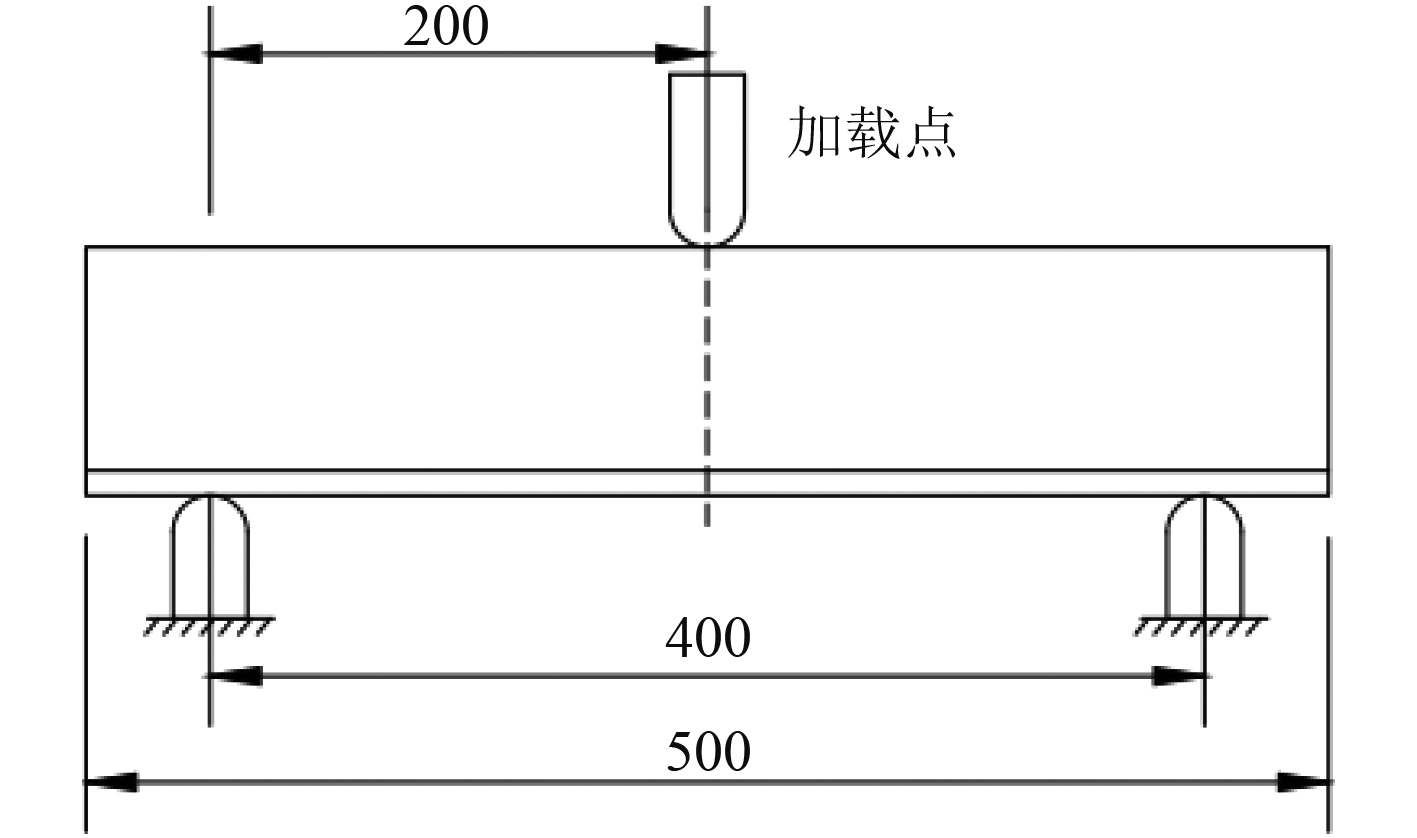

为了分析出试件的极限强度,本次试验测量参数主要有加载点垂向位移,加载点垂向压力,加筋梁试件垂向结构变形量等。主要测试工况采用准静态的位移加载,加载方法参考 ASTM-D7264标准,加载速度为2 mm/min,试验过程中载荷-位移曲线由计算机采集系统采集。加筋梁三点弯曲强度试验如图3所示。

|

图 3 帽型加筋梁弯曲试验示意图 Fig. 3 Schematic diagram of bending test of hat-shaped stiffened beam |

试验在结构力学试验室的电液伺服万能试验机进行,该试验机配套计算机及数据采集系统,通过计算机对载荷、位移进行自动采集。

调节试件的支座档距为400 mm,放置在试验机支座上。试验机通过压杆上的圆辊对试件进行位移加载,加载位置为加筋梁中心位置,通过压头上的传感器利用数据采集系统记录位移-载荷曲线。

经过观察比对可知,3种铺层方式的试件宏观失效模式大致相同,故选取了其中一种铺设方式的试件P1进行分析。

从图中可以看出在该载荷工况下,帽型加筋梁的帽型骨材与底板的连接部位并未产生明显的层间撕裂现象,说明玻璃纤维搭接能够很好起到连接固定的作用,并能够与碳纤维材料紧密贴合一起,2种复合材料间不会产生层间分离。

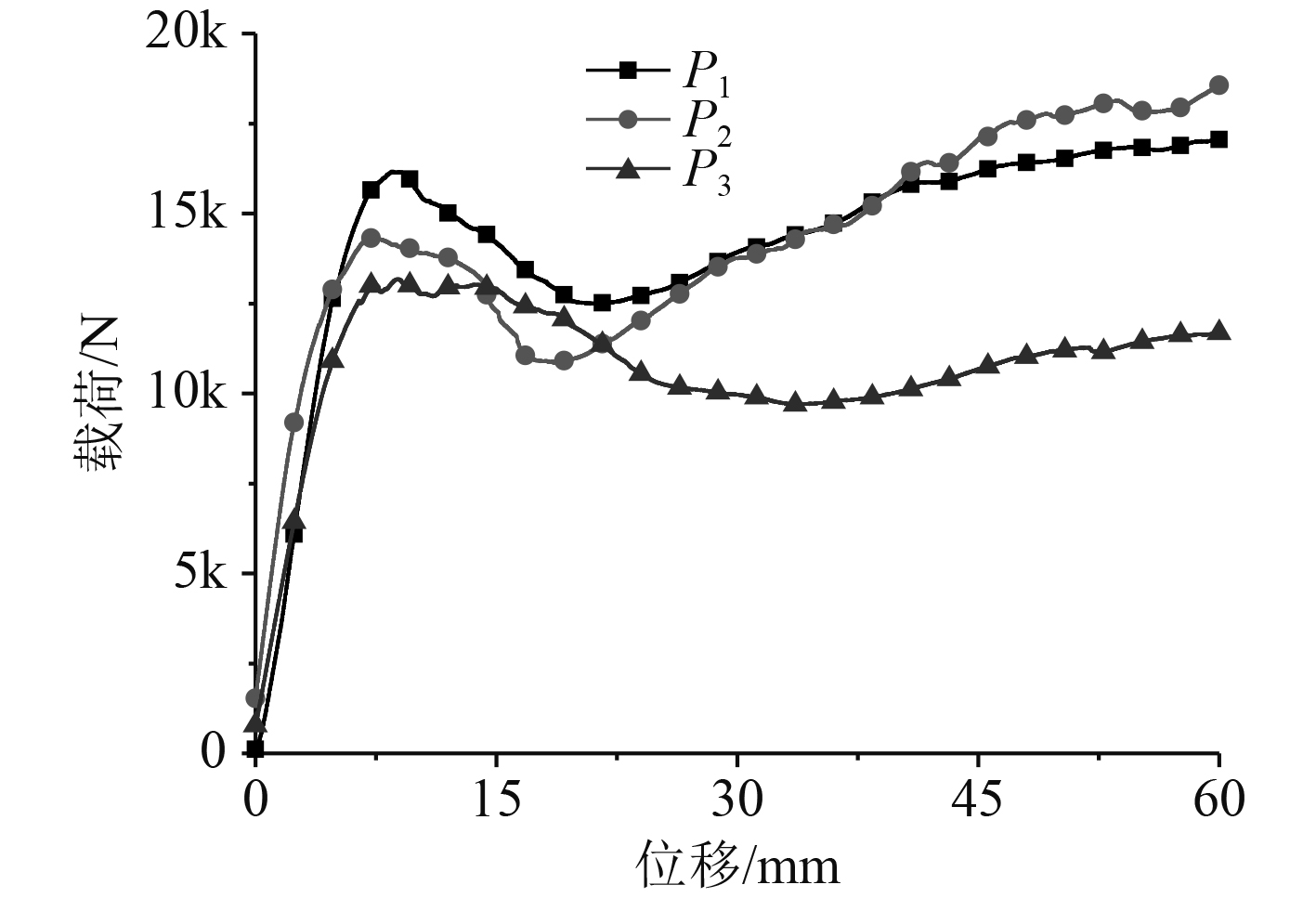

试验过程采用准静态加载方式,3种试件分别由试验设备输出载荷和位移数据,经整理可得图4所示的载荷位移曲线,试件的弯曲性能如表5所示。可以看出,3种试件的位移载荷曲线趋势相似,可以划分为弹性、塑性和卸载3个阶段。

|

图 4 3种试件的载荷-位移曲线 Fig. 4 Load-displacement curves of the three specimens |

|

|

表 5 复合材料加筋梁试件弯曲性能 Tab.5 Bending performance of composite stiffened beam specimens |

根据试验数据分析,可知采用[(0°/90°)]6铺层的试件P1抗弯强度较好,承载能力较其他2种试件高,船用加筋梁结构在[(0°/90°)]6铺层下其整体强度较高。此外,采用[(0°/90°)/(±45°)]3混合铺层的试件P2,在构件失效后仍能保持较高的极限承载能力。

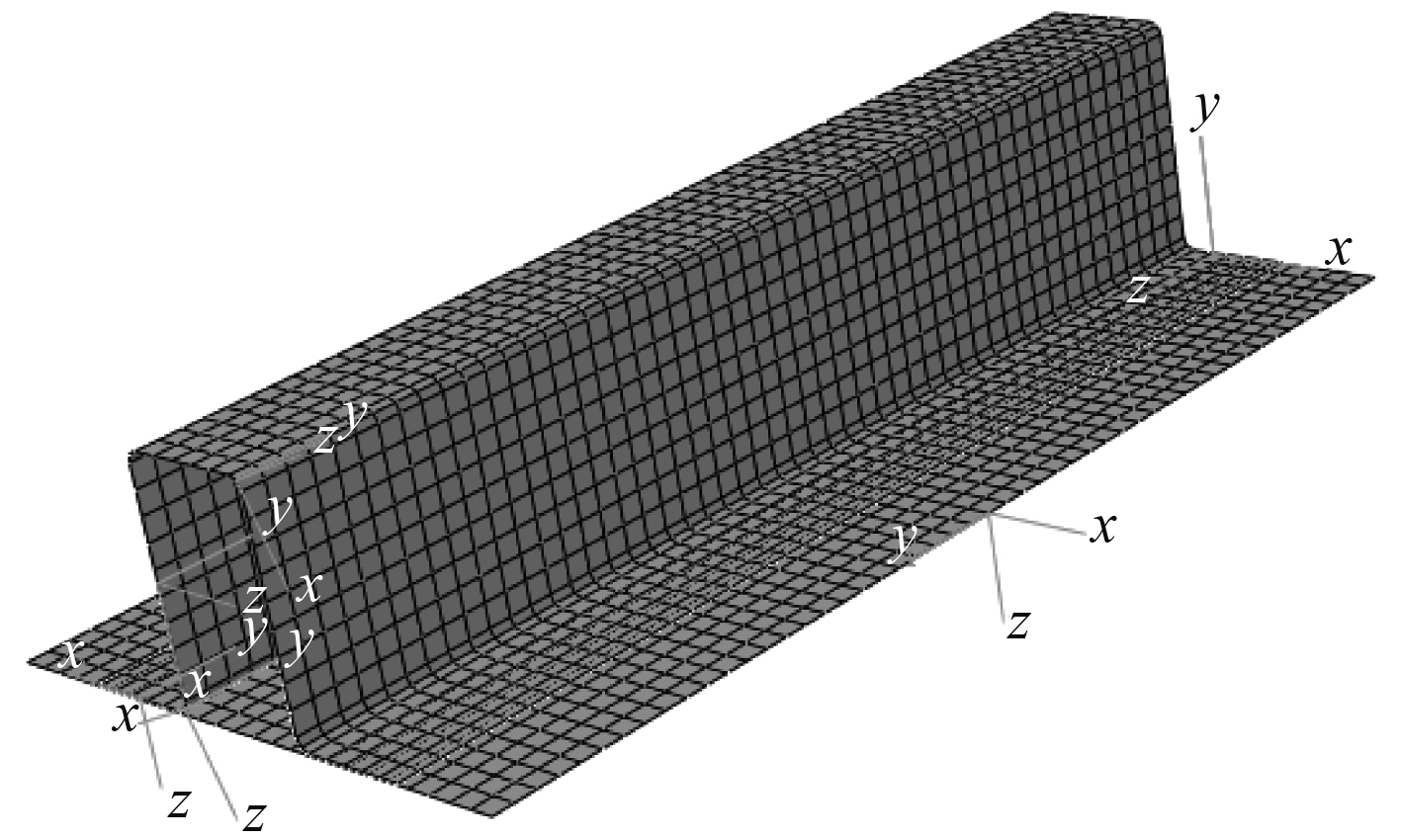

3 船用碳纤维复合材料加筋梁有限元仿真分析通过数值仿真的方法对复合材料帽型加筋梁的弯曲承载能力展开分析,利用有限元软件Abaqus建立加筋梁试件模型,创建碳纤维材料属性,并调用复合材料模块对试件进行铺层,参照三点弯曲试件设置边界条件和施加位移载荷,得出仿真结果,验证其准确性。

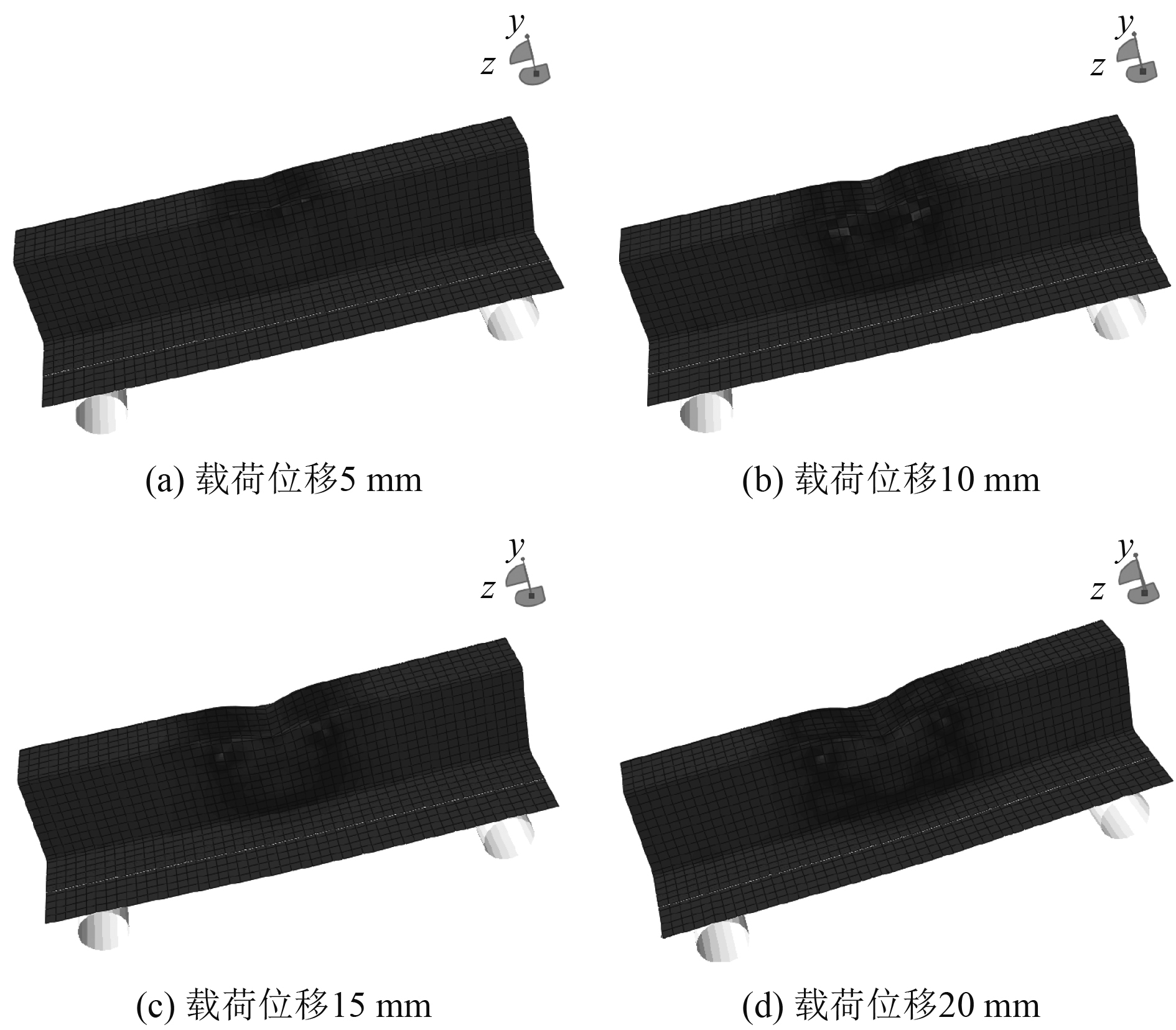

3.1 有限元模型仿真碳纤维复合材料加筋梁弯曲失效仿真过程如图5所示。

|

图 5 帽型加筋梁有限元模型 Fig. 5 Finite element model of hat-type stiffened beam |

选取试件P1为模型算例,碳纤维复合材料单层板力学性能如表5,其厚度取0.83 mm,试件的外形及关键尺寸参照图2。

在Abaqus中按照试件的尺寸,选择连续壳单元建立几何模型。2个部件的连接处的上下表面采用Tie绑定方式进行连接,形成一个整体构件。碳纤维帽型加筋梁有限元模型如图5所示。

在复合材料模块中创建正交各项异性材料,其类型为lamina单层板,制备的碳纤维复合材料的工程力学性能参数如表6所示。

|

|

表 6 碳纤维复合材料单层板材料参数 Tab.6 Material parameters of carbon fiber composite monolayer plate |

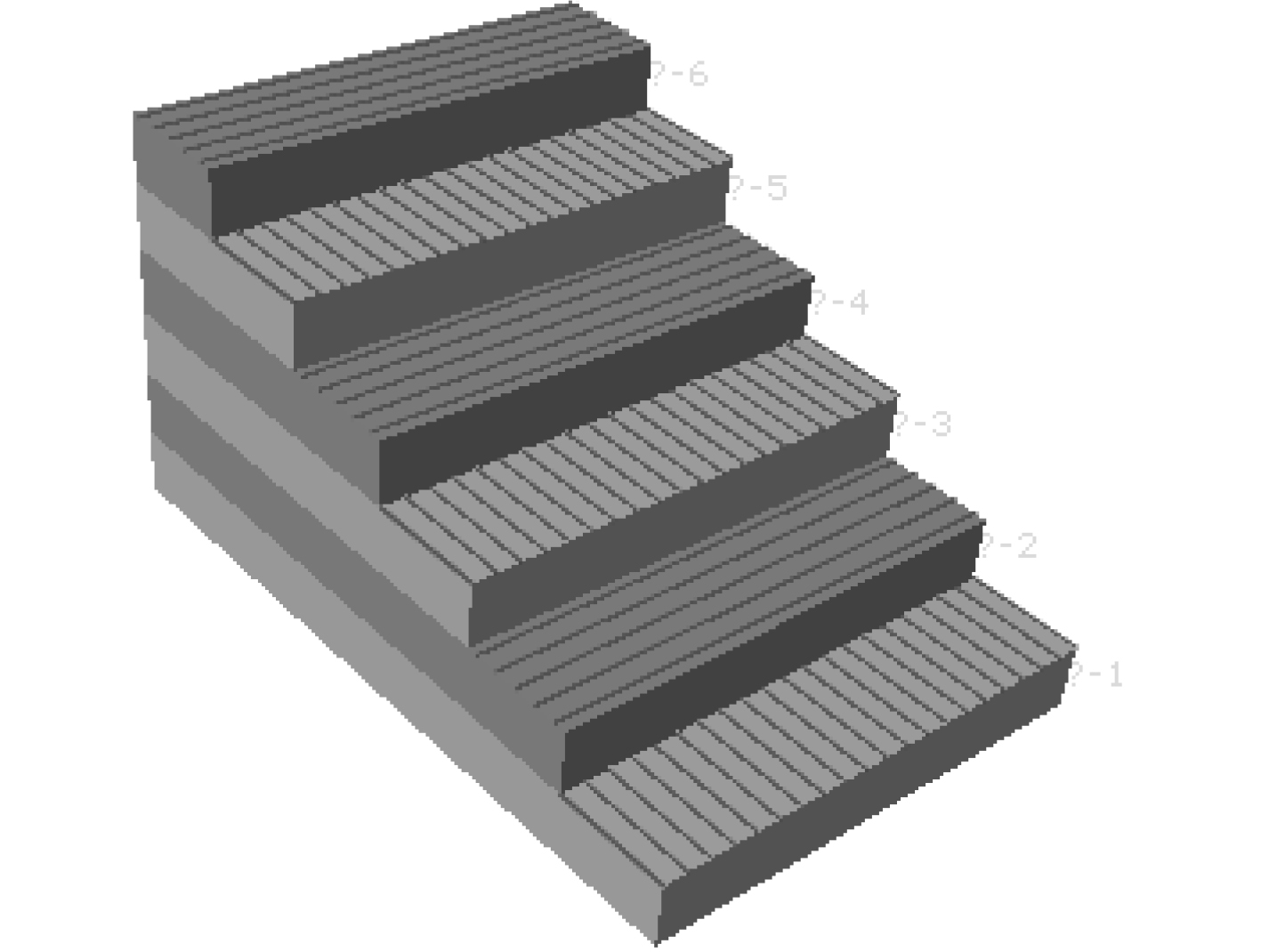

材料本构选择二维Hashin失效准则,在Abaqus中输入本构模型失效所需要的纤维横向拉伸强度、纵向拉伸强度、横向压缩强度和纵向压缩强度数据。对于结构形式较为简单的构件,在每个面设置铺层方向坐标能够更准确地表达材料铺层的方向。铺层方式参照P1试件,在加筋梁的上表面、侧面和折角斜面设置3个铺层方向坐标系,以[(0°/90°)]6的角度铺层,材料铺层坐标设置如图6所示,铺层示意图如图7所示。

|

图 6 材料坐标图 Fig. 6 Material coordinate diagram |

|

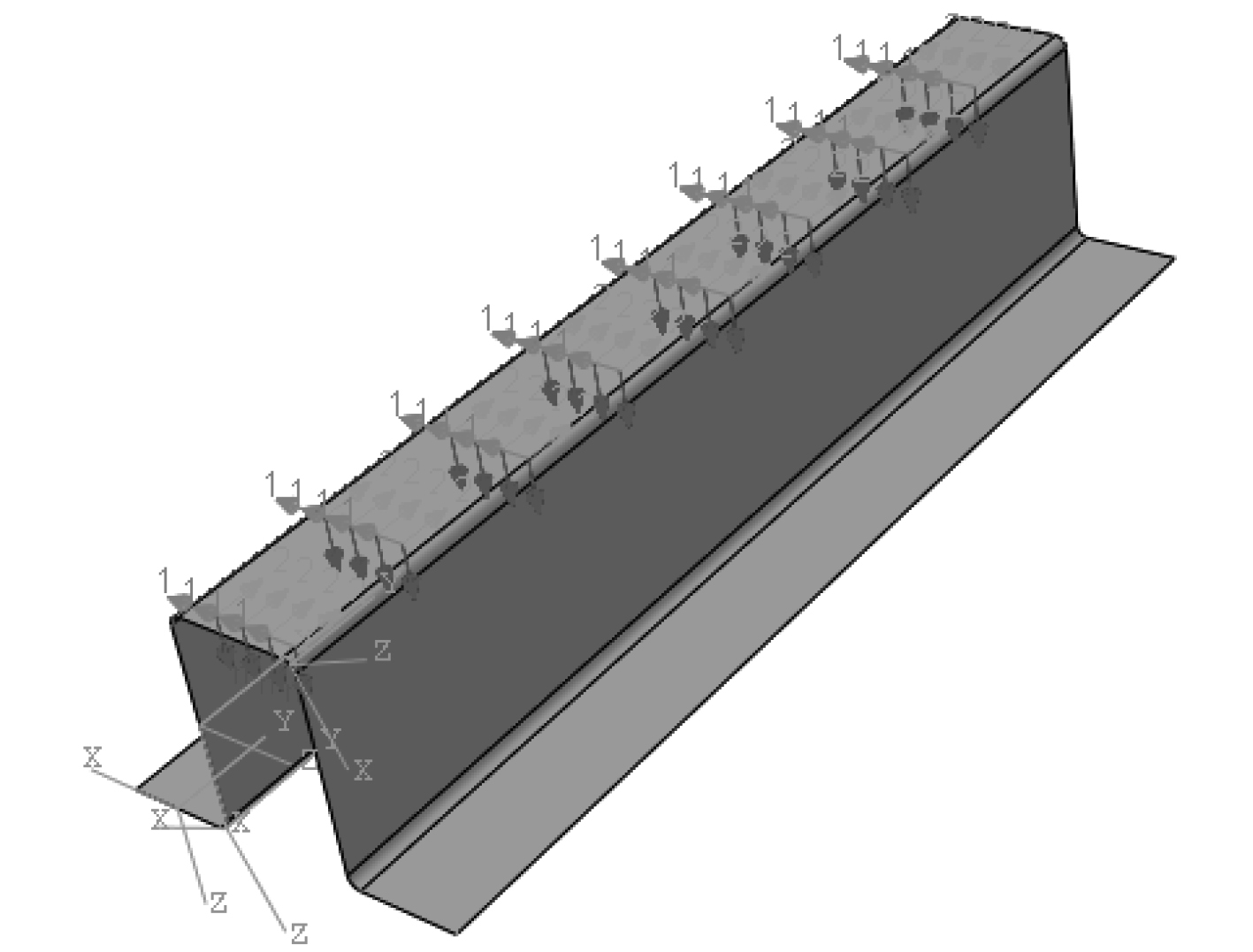

图 7 铺层示意图 Fig. 7 Layout diagram |

本次数值仿真与试验同样采用线接触加载的方式,在加筋梁底板两侧设置2个刚性支撑圆杆,加筋梁中部上方设置一个刚性运动圆杆,通过控制圆杆的垂向位移模拟弯曲的过程,仿真模型如图8所示。求解过程采用显式动力学分析,设置全局稳性增量步,以刚体圆杆的载荷和位移作为数据采集点。

|

图 8 加筋梁弯曲试验仿真模型 Fig. 8 Simulation model of stiffened beam bending test |

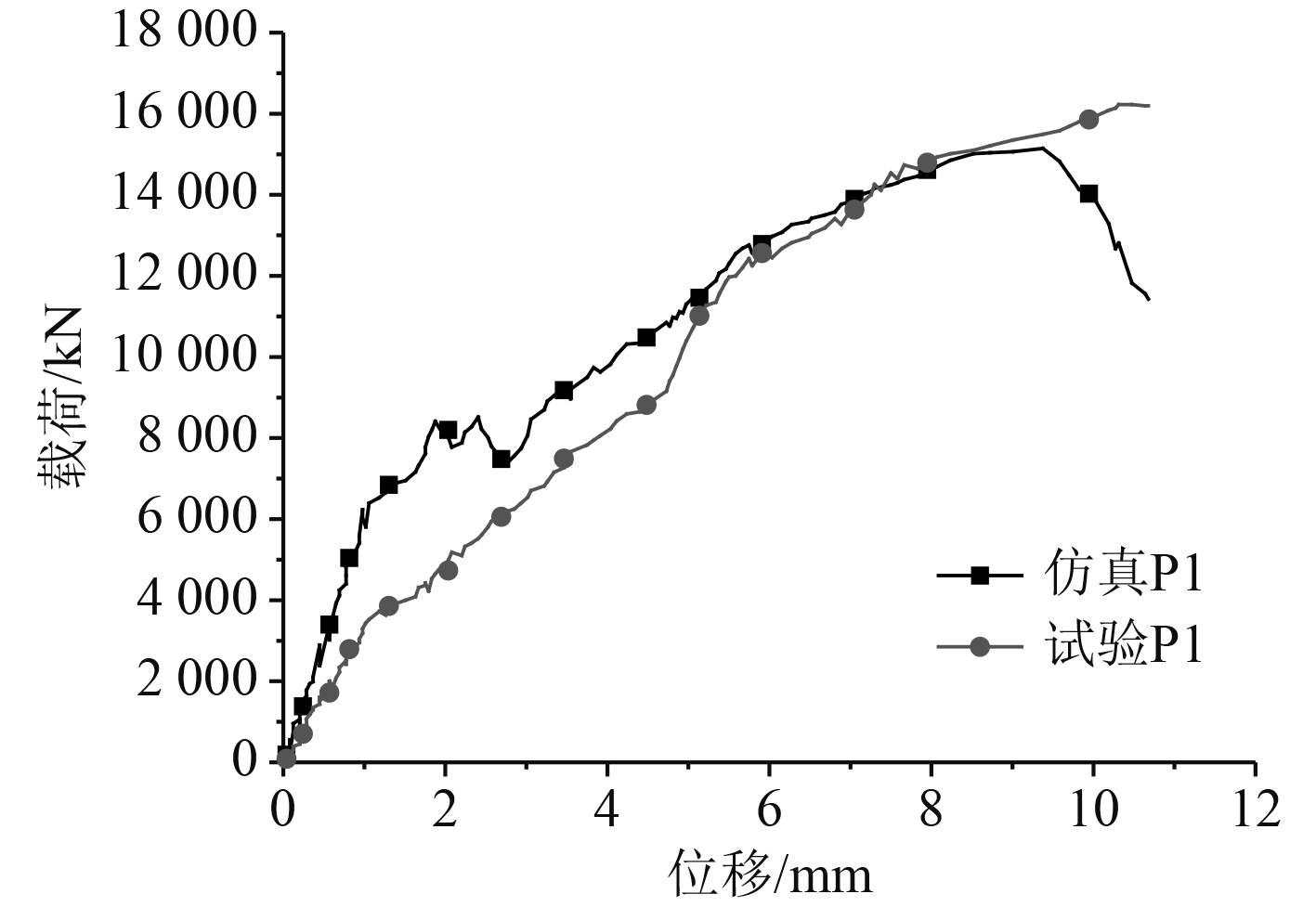

加载点的载荷-位移曲线如图9所示。可知在加载的初期阶段,曲线呈近似线性增长,随着外载荷不断提升,加筋梁在载荷达到约8.2 kN处出现初始损伤,弯曲的刚度略有下降,随着损伤不断加深扩展,加筋梁的帽型结构抵抗弯曲能力降低。在载荷加到15.3 kN后承载能力达到峰值,帽型结构局部塌陷,承载能力迅速下降直至结构完全破坏,仿真试验结果符合复合材料的层合板渐进失效准则和刚度退化原理。

|

图 9 试件P1载荷-位移曲线 Fig. 9 Load-displacement curve of specimenP1 |

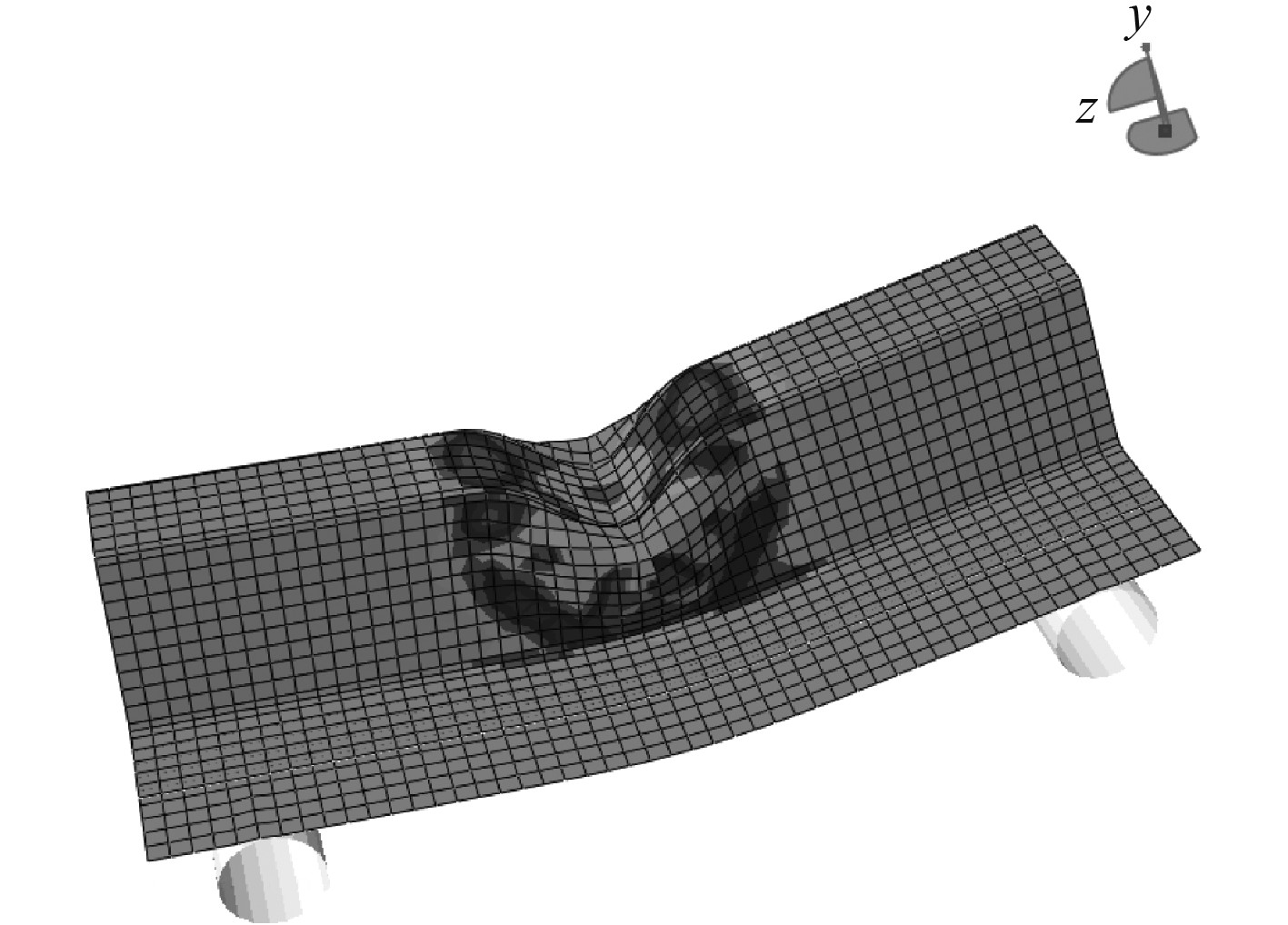

碳纤维复合材料加筋梁的破坏变形如图10所示。加筋梁试件在载荷位移达到12.5 mm时结构被彻底被破坏,局部坍塌使得帽型接触面沿载荷位移方向下沉约15.4 mm。根据仿真试验结果,加筋梁帽型材面板的坍塌区域两侧应力集中较为明显,腹板纤维挤压堆叠严重,应力达到了最大值。

|

图 10 加筋梁试件破坏时变形 Fig. 10 Deformation of reinforced beam specimen at failure |

加筋梁试件碳纤维的损伤演化如图11所示,当位移载荷垂向移动时,表层的碳纤维最先出现损伤,由于表层纤维是0°方向铺层,参考曲线可知在0~2.5 m的结构刚度变化较低,当载荷位移至2.5~3 m时,帽型材的0°纤维受拉伸和剪切应力出现损伤并向下传递,此时引发了较为明显的掉载现象,加筋梁试件的刚度稍有下降,但仍然具有承载能力;当载荷位移至10 mm,此时结构承载能力达到峰值,帽型结构面板的纤维被彻底破坏,腹板纤维短时间内无法承受载荷,结构刚度下滑明显。

|

图 11 加筋梁试件纤维损伤演化 Fig. 11 Fiber damage evolution of stiffened beam specimen |

碳纤维加筋梁试件弯曲仿真结果和试验结果对比如图12所示。在初始损伤和损伤扩展阶段仿真和试验结果拟合度较高,在仿真的模型在位移达到10 mm时失效破坏。对比试验中的P1试件失效稍有后延,在约11 mm后失效。试件失效后,数值仿真的试件刚度下降明显,而实际试验中的试件呈较为平缓的下降趋势,初步分析产生差异的原因为仿真试验中的刚度退化模型不能较为准确地预测纤维材料在失效后堆叠而产生更大的抗弯性能。

|

图 12 试件P1仿真与试验对比 Fig. 12 Comparison between simulation and test of specimen P1 |

有限元数值仿真过程与实际失效过程存在一定的误差,在损伤的前半段数值计算结果能够较好反映加筋梁结构的损伤过程;当结构发生失效破坏时,对损伤后半段的极限承载能力与试验结果有着一定差异。但由于本文对碳纤维复合材料船舶的结构强度研究不涉及结构的失效破坏,因此选择同样的数值仿真方法对碳纤维船体结构强度进行数值分析,具有一定的准确性。

4 结 语通过三点力学弯曲试验的方法研究不同铺层方案对船用碳纤维帽型加筋梁弯曲性能的影响,得到3种铺层方式的载荷-位移曲线数据,总结出3种船用碳纤维加筋梁结构的失效模式和结构破坏特征,并根据试验数据得出 [(0°/90°)]铺层的船用加筋梁试件具有较高的横向承载能力。运用Abaqus有限元软件对船用加筋梁试件进行数值仿真,将数值仿真结果与试验结果进行对比分析,可得数值仿真对船体碳纤维复合材料构件极限承载阶段的计算与试验结果有一定的误差,但仿真试验能够较为准确地反应船体碳纤维复合材料的刚度退化以及弯曲失效过程,能为船体碳纤维复合材料船舶横梁结构模型的建立及其强度有限元分析提供参考。

| [1] |

王力立, 陈宏, 林国伟. 复合材料帽型单筋板弯曲破坏数值分析[J]. 兵器装备工程学报, 2019, 40(4): 202-208. |

| [2] |

梅蕾, 李宏源, 徐丽, 等. 复合材料船舶帽型加筋结构静力分析[J]. 舰船科学技术, 2015, 37(4): 41-46. |

| [3] |

ZHANG W Q, LI Zhang C, WU T Y. Molecular simulation research and development of cross-linked structure and macroscopic properties of epoxy resin and its composites[J]. Acta Materiae Compositae Sinica, 2019, 36(2): 269-276. |

| [4] |

蒋荣超, 刘越, 刘大维. 扭转梁悬架碳纤维复合材料横梁结构优化[J]. 汽车工程, 2020(2): 264-269. |

| [5] |

文子彦, 吴学谦. 纤维铺层角度对低压环氧玻璃钢管的影响[J]. 云南化工, 2019(10): 143-144. |

2023, Vol. 45

2023, Vol. 45