2. 武汉理工大学 船舶与能动学院,湖北 武汉 430063

2. Depts. of Naval Architecture, Ocean and Structural Engineering, School of Naval Architecture and Power, Wuhan University of Technology, Wuhan 430063, China

在生产加工过程及恶劣气候的影响下,加筋板的局部难免会出现裂纹损伤,当循环载荷持续作用时,裂纹将会逐步发生扩展,从而造成结构的承载能力降低,最终结构发生整体失效。因此当加筋板出现裂纹损伤时,选择一种合适的裂纹扩展方法来预测扩展行为及寿命在实际工程中具有重要意义。Feng等[1]通过加筋板(板和加筋条上均有预制裂纹)疲劳试验发现板上的裂纹扩展速率高于筋条的裂纹扩展速率,并且板与筋条上的裂纹扩展有很高的相关性。张涛等[2]进行了加筋板的止裂试验,结果表明加强筋的合理布置能有效降低裂纹尖端应力强度因子,一定程度上阻止裂纹扩展。刘燕红等[3]进行了拉伸载荷下的含边裂纹的单加筋板的疲劳裂纹扩展试验,裂纹在经过筋条及板时,裂纹扩展速率较低,当筋板启裂后等应力状态下,裂纹扩展速率加快。董琴等[4]对加筋板进行了理论与数值分析,分别研究了筋条刚度和筋条间距对裂纹尖端应力强度因子的影响。李恒等[5]采用扩展有限元方法模拟了骨材Ⅰ型和Ⅰ-Ⅱ型动态裂纹扩展,研究表明Ⅰ型裂纹断裂能减小,且扩展速度快。Ⅰ-Ⅱ型开裂发现裂纹与骨材垂向中心线距离减小或初始长度增加,裂纹起裂时间变早且整体发展路径偏离裂尖初始方向程度减小。姜薇等[6]基于VCCT裂纹虚拟闭合技术并利用3d-VCCT疲劳单元对加筋板进行了裂纹扩展分析及寿命评估。该方法的运用对于评估大型结构疲劳寿命有一定指导作用。

低周疲劳循环载荷下,裂纹尖端会发生大规模的屈服,需要建立动态裂纹扩展有限元模型。因此采用节点释放的方法模拟加筋板的裂纹扩展,并考察裂纹长度对应力应变场的影响,同时也考虑了累积塑性应变、裂纹闭合效应及裂纹张开位移的影响。节点释放法能够研究低周疲劳载荷下不同的裂纹长度所对应的裂尖应力和位移场、残余应力分布、闭合参数等规律变化。在裂纹扩展中,节点释放的时机也有许多研究,综合考虑材料本构模型的特点以及收敛性,选择在最小载荷处释放节点,即裂纹向前扩展一个单元。通过对加筋板裂纹扩展系列行为的研究,为进一步的研究船体结构疲劳裂纹扩展机理提供一定指导作用。

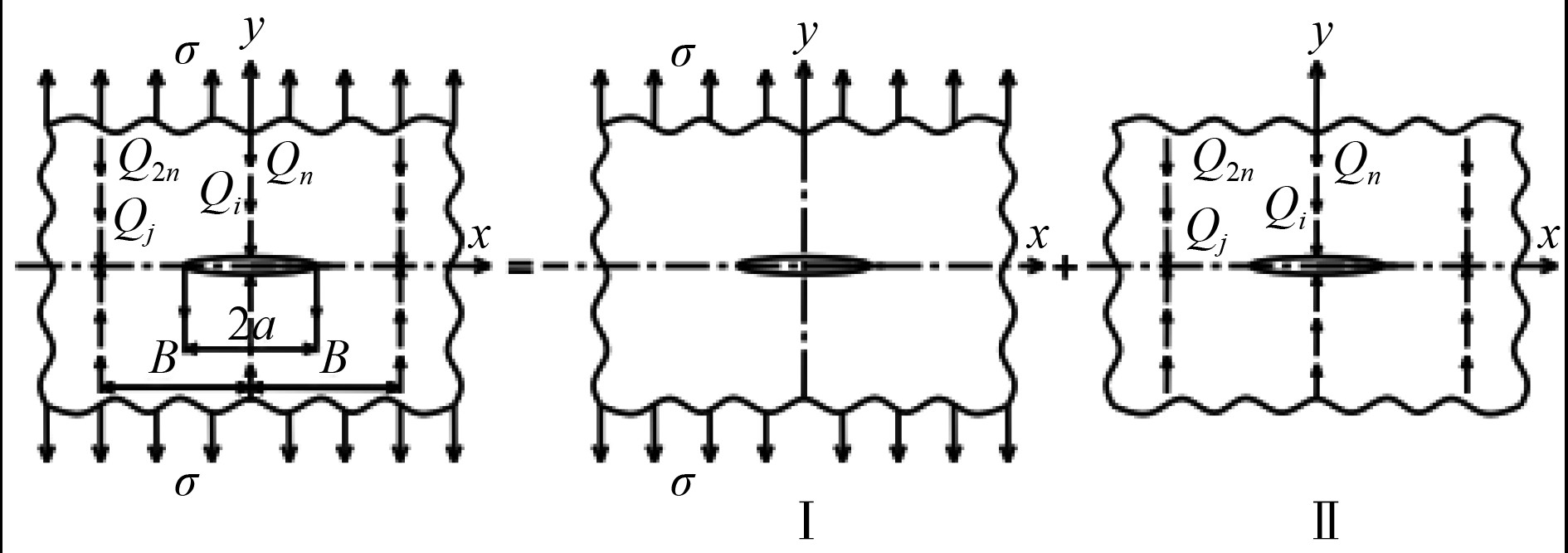

1 理论分析 1.1 应力和位移场为了研究加筋板的断裂性能,加筋条的影响可以转化为剪力的作用施加在平板上,基于此种假设其受力状态可以简化为承受均匀拉力和剪力,二者进行叠加即为加筋板的受力状态,如图1所示。为便于分析,加筋条与板相互作用的切向力Qj离散为有限数量的N个节点处,这样只需要考虑这些节点处的剪力即可。

|

图 1 加筋板理论简化模型 Fig. 1 Simplified theoretical model of stiffened plate |

对于承受均匀拉力σ的板,加筋条作用位置处第i点引起的位移可以由Paris[6-7]公式表示为:

| $ {v_i}^a = \frac{\sigma }{E}2{y_i} + \frac{2}{E}\int_0^a {{K_{2a}}} \frac{{\partial {K_{2F}}}}{{\partial F}}{\rm{d}}a 。$ | (1) |

式中:

| $ {K_{2F}} = \frac{F}{{\sqrt {\text{π} a} }}\left( {1 - \alpha {y_i}\frac{\partial }{{\partial {y_i}}}} \right)\left( {\frac{a}{{\sqrt {{a^2} - {\textit{z}}_i^2} }} + \frac{a}{{\sqrt {{a^2} - \bar {\textit{z}}_i^2} }}} \right) 。$ | (2) |

式中:

对于承受剪力Qj的板,其位移公式可表示为:

| $ v_i^b = \sum\limits_{j = 1}^{2n} {\left( {\delta _{ij,0}^b + \frac{2}{E}\int_0^a {{K_{2Qj}}\frac{{\partial {K_{2F}}}}{{\partial F}}{\rm{d}}a} } \right)} 。$ | (3) |

式中,

| $ {K_{2Qj}} = \frac{{{Q_j}}}{{\sqrt {\text{π} a} }}\left( {1 - \alpha {y_i}\frac{\partial }{{\partial {y_i}}}} \right)\left( {\frac{a}{{\sqrt {{a^2} - {\textit{z}}_i^2} }} + \frac{a}{{\sqrt {{a^2} - \bar {\textit{z}}_i^2} }}} \right)。$ | (4) |

疲劳损伤破坏本质上与损伤力学的理论保持一致,是一种能量耗散的过程。其中基于累积损伤的损伤变量方程可以表示为[7]:

| $ \dot D = {\left( {\frac{{{\sigma ^2}{R_V}}}{{2Eb{{\left( {1 - D} \right)}^2}}}} \right)^{{S_0}}} \cdot \dot \varepsilon _{{p}}^{{{acc}}} ,$ | (5) |

式中:

| $ \dot \varepsilon _{{p}}^{{{acc}}}{\text{ = }}\frac{{m{\sigma ^{m - 1}}\dot \sigma }}{{{K^m}{{\left( {1 - D} \right)}^{2m}}}} ,$ | (6) |

式中,K和

加筋条的影响可以转化成一种系数附加在板上,从而来研究加筋板的累积塑性损伤。Fujikubo[8]提出了加筋条影响系数ky的表达式:

| $ {k_y} = d{\left( {\frac{{{t_w}}}{t}} \right)^3} + 1 。$ | (7) |

式中:tw为加筋条厚度;t为带板厚度;d的取值与加筋板的类型有关,其表达式为:

| $ _{ } 角钢d=0.98-0.14\left(L/W\right) ,$ | (8) |

| $ 扁钢d=0.\text{12}-0.\text{02}\left(L/W\right) ,$ | (9) |

| $ \text{T}型材\left\{\begin{array}{l}d=0.8\left(1.5\leqslant L/W\leqslant3\right),\\ d=1-0.133\left(L/W\right)\left(3\leqslant L/W\leqslant 5\right)。\end{array} \right.$ | (10) |

将式(2)代入式(1)中,然后再将式(3)并入式(1)中,则加筋板的累积塑性损伤模型可以表示为:

| $ \dot D = {\left( {\frac{{{\sigma ^2}{R_V}}}{{2Eb{{\left( {1 - D} \right)}^2}}}} \right)^{{S_0}}} \cdot \frac{{m{\sigma ^{m - 1}}\dot \sigma }}{{{k_{\text{y}}}{K^m}{{\left( {1 - D} \right)}^{2m}}}} ,$ | (11) |

当低周疲劳循环次数为N时,低周疲劳损伤演化方程可表示为:

| $ D{\text{ = }}1 - {\left( {1 - \frac{N}{{{N_{\text{F}}}}}} \right)^{\tfrac{1}{{2{\text{m}} + 2{S_0} + 1}}}}。$ | (12) |

式中,

在一个周期的循环载荷作用下,轴向塑性应变可以认为是在一个周期的加载端所造成的(

| $\begin{split} \varepsilon _p^{acc} =& {\varepsilon _F} - \left( {{\varepsilon _F} - {\varepsilon _0}} \right){\left( {1 - \frac{N}{{{N_F}}}} \right)^{\frac{{2{S_0} + 1}}{{2m + 2{S_0} + 1}}}}= {\varepsilon _{\text{F}}} - \\ & \frac{{\left( {\sigma _{{\text{max}}}^m - \sigma _{{\text{min}}}^m} \right)\left( {2m + 2{S_0} + 1} \right){N_F}}}{{k_y^m{K^m}\left( {2{S_0} + 1} \right)}}{\left( {1 - \frac{N}{{{N_F}}}} \right)^{\frac{{2{S_0} + 1}}{{2m + 2{S_0} + 1}}}} \end{split}。$ | (13) |

式中:

在循环载荷的作用下,裂纹会逐步发生扩展,裂纹的尾迹区会留下残余塑性变形,当载荷卸载时,残余塑性变形引起的残余压应力会使得裂纹提前发生闭合。裂纹面发生闭合从某种程度上可以看作是承担了部分载荷,这将会导致裂纹尖端参数,比如应力强度因子K、裂纹尖端张开位移CTOD等发生一定程度的衰减,从而降低裂纹扩展速率。因此考虑裂纹闭合效应可以更加精确评估疲劳裂纹扩展寿命。

Elber于1971年提出了裂纹闭合理论,采用裂纹闭合参数U表示裂纹闭合的水平,在一个载荷循环周期内,裂纹闭合参数U可以表示为:

| $ U{\text{ = }}\frac{{{\sigma _{\max }} - {\sigma _{{\text{op}}}}}}{{{\sigma _{\max }} - {\sigma _{\min }}}}{\text{ = }}\frac{{\Delta {\sigma _{{\text{eff}}}}}}{{\Delta \sigma }} 。$ | (14) |

式中:

由于高应力循环载荷的影响,应力强度因子可能在预测扩展行为方面存在一定的缺陷,因此采用以裂纹张开位移COD为控制参量表达裂纹扩展速率,其表达式为[53]:

| $ \frac{{{\rm{d}}a}}{{{\rm{d}}N}} = b{\left( {COD} \right)^{\tfrac{1}{p}}}。$ | (15) |

式中:b,p为材料参数,由试验确定。而COD作为低周疲劳载荷下加筋板裂尖的非线性断裂参数,与外载荷、筋条刚度β= EsAs/EBt0、裂纹长度2c/a存在一定的函数关系为:

| $ COD = f\left( {U\Delta \sigma ,\;\beta ,\;\frac{{2c}}{a}} \right) 。$ | (16) |

因此确定了式(16)的函数关系,就可以推导出基于最大张开位移的加筋板裂纹扩展速率近似评估公式。

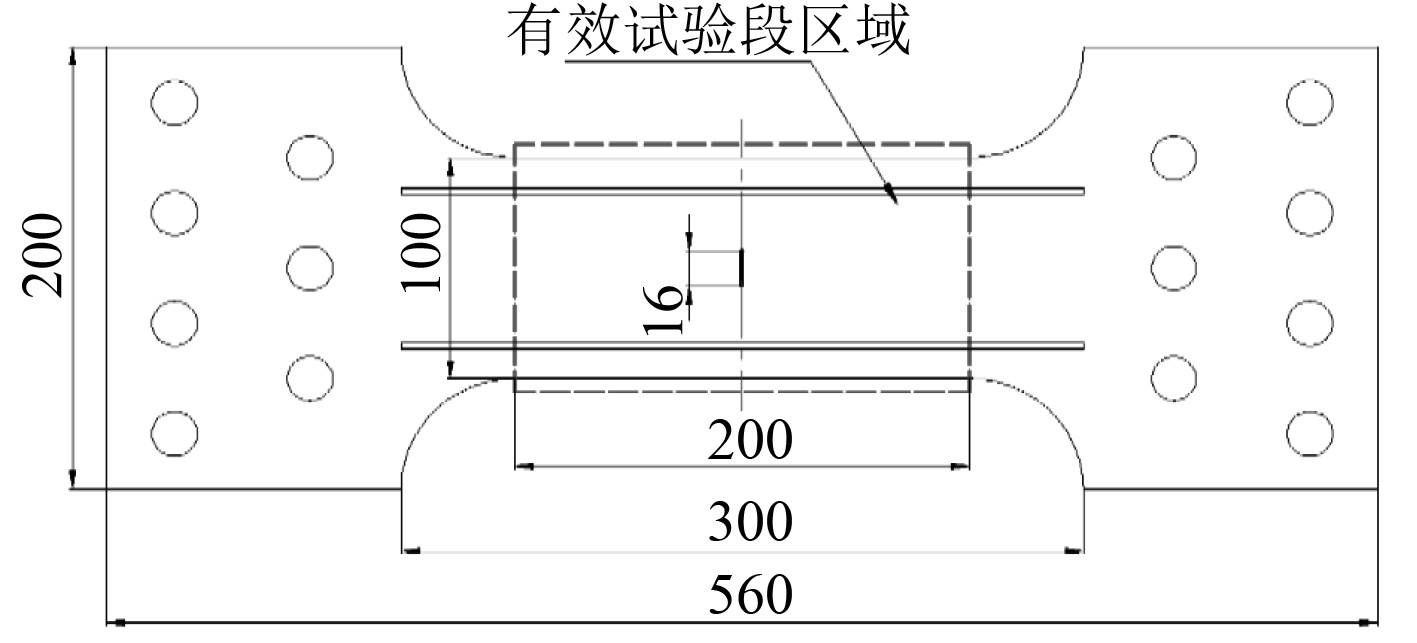

2 有限元分析 2.1 几何模型加筋板模型是由2根筋条与平板焊接而成,模型选取采用试验模型,数据采集范围选为试验模型的有效试验段,具体尺寸如图2所示。为了研究不同类型的筋条对裂纹扩展过程的影响,设计筋高5~15 mm,双筋间距70~90 mm等几种不同刚度的工况。

|

图 2 加筋板试验件模型 Fig. 2 Stiffened plate test part model |

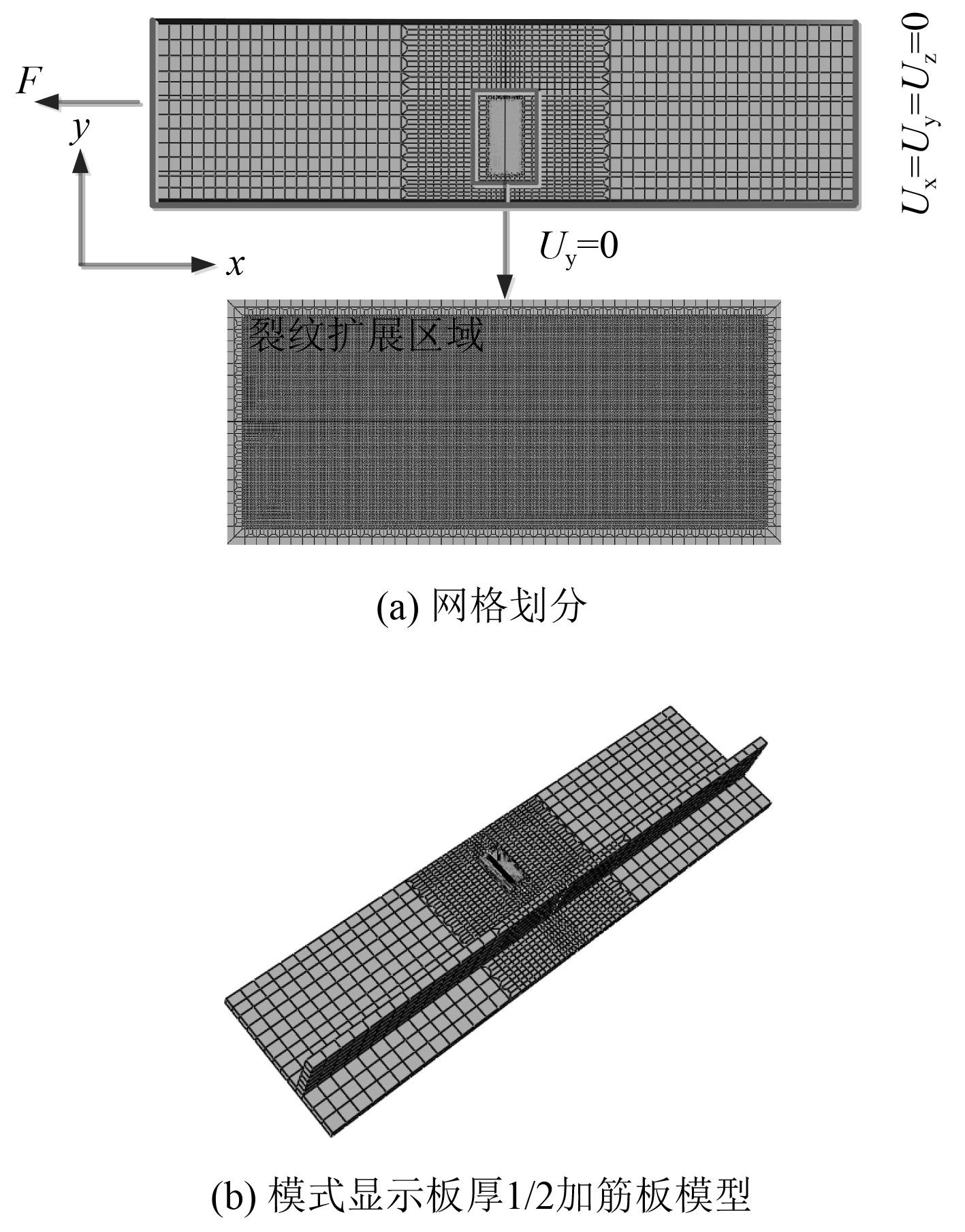

加筋板有限元模型由板和加筋条组合而成,有限元模型采用四节点减缩积分单元进行模拟。由于模型具有对称性,因此建立1/2加筋板模型。为了较为准确反映裂纹的扩展行为,比如应力应变场,裂纹闭合效应等,裂纹扩展区域采用细化网格,网格尺寸大小为0.05 mm。该细化网格采用python程序进行划分处理,而在远离裂纹扩展区域的网格则采用逐步稀疏的网格模拟,提高计算效率。模型的边界条件为:右端施加固定约束,约束x,y,z三个方向的线位移,模型的下端施加对称边界条件Uy=0,模型的左端施加力载荷F。有限元模型及边界条件如图3所示。

|

图 3 有限元模型 Fig. 3 Finite element model |

材料模型以AH32高强度船用钢作为分析对象,材料屈服强度为

|

|

表 1 Chaboche组合模型材料参数 Tab.1 Chaboche combination model material parameters |

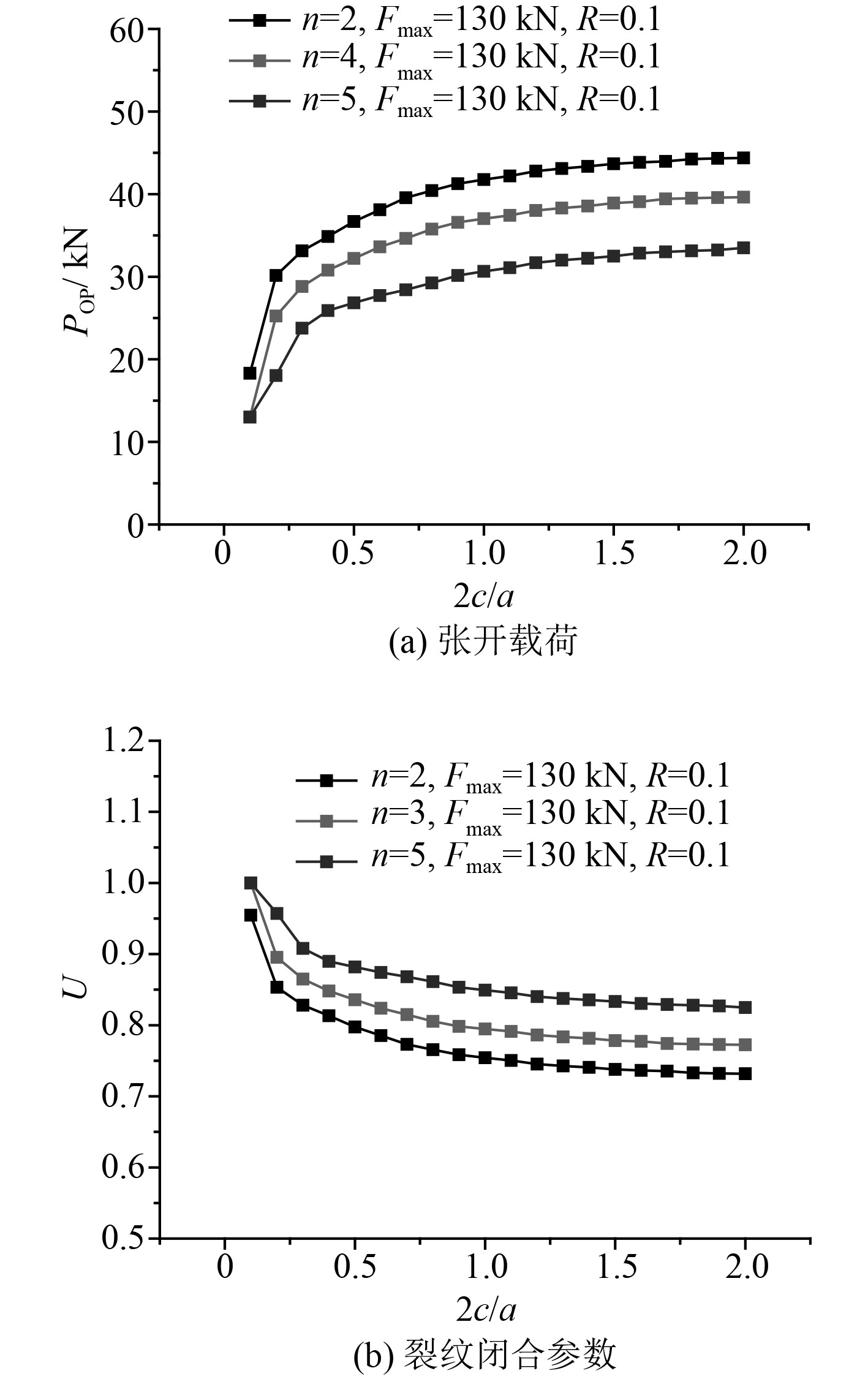

对于加筋板裂纹扩展模型而言,循环次数的大小对裂纹扩展有一定影响,在外载荷Fmax=130 kN,R=0.1,间距d=70 mm,筋高h=15 mm的条件下,研究不同循环次数n=2,3,5时裂纹扩展行为的变化。

由图4可知,随着循环次数的增加,张开载荷会降低,闭合参数会增大,裂尖闭合效应降低。由于Chaboche组合模型的影响,在每一次循环载荷的作用下,裂尖尾迹区的残余压应力场都会被一定程度抵消释放,这也就导致了裂纹面下一次张开的载荷减小,从而裂纹闭合效应减弱,裂纹扩展速率增大。总之,循环载荷对裂纹闭合效应存在某种消除作用。

|

图 4 循环次数的影响 Fig. 4 The impact of the number of cycles |

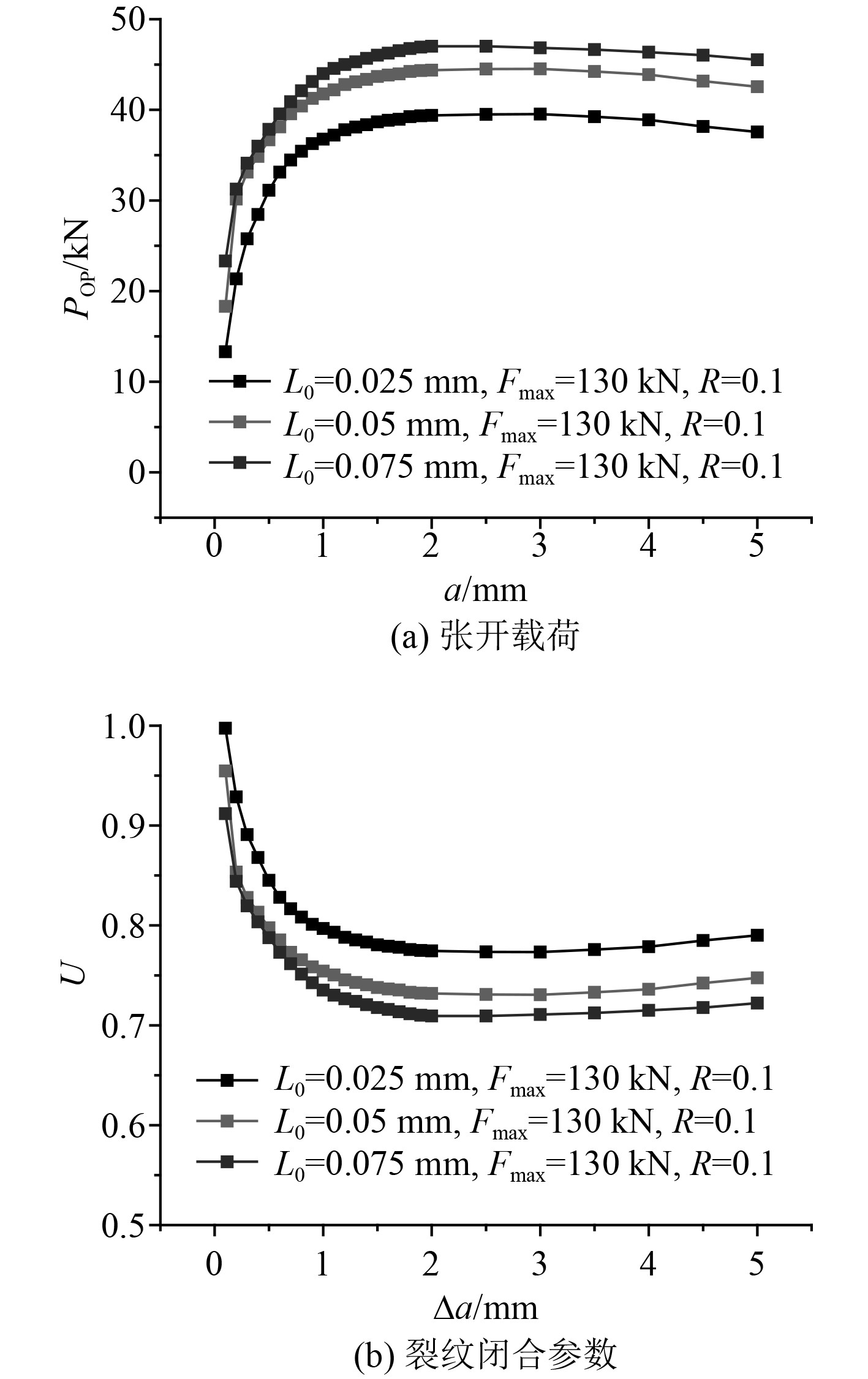

裂纹扩展单元对裂纹扩展也存在不可忽略的影响。在外载荷Fmax=130 kN,R=0.1,间距d=70 mm,筋高h=15 mm的条件下,研究不同的裂纹扩展单元尺寸L0=0.025 mm,0.05 mm,0.075 mm对裂纹扩展行为的影响。

从图5可以看出,随着扩展单元的增大,裂纹闭合参数减小,裂纹闭合效应增强。在相同的裂纹长度情况下,扩展单元越大,载荷循环的次数越小,对裂纹尖端尾迹区残余压应力场抵消能力减弱,而扩展单元越小,若要扩展到相同的裂纹长度,则需要更多的循环次数。这就导致尾迹区的残余压应力场被较大程度的抵消,从而减弱了裂纹效应,提高了裂纹扩展速率。

|

图 5 裂纹扩展单元的影响 Fig. 5 The impact of the crack expansion unit |

此外,还可以看出,裂纹扩展单元的增大,张开载荷和闭合参数差距开始减小,结果开始趋于收敛。

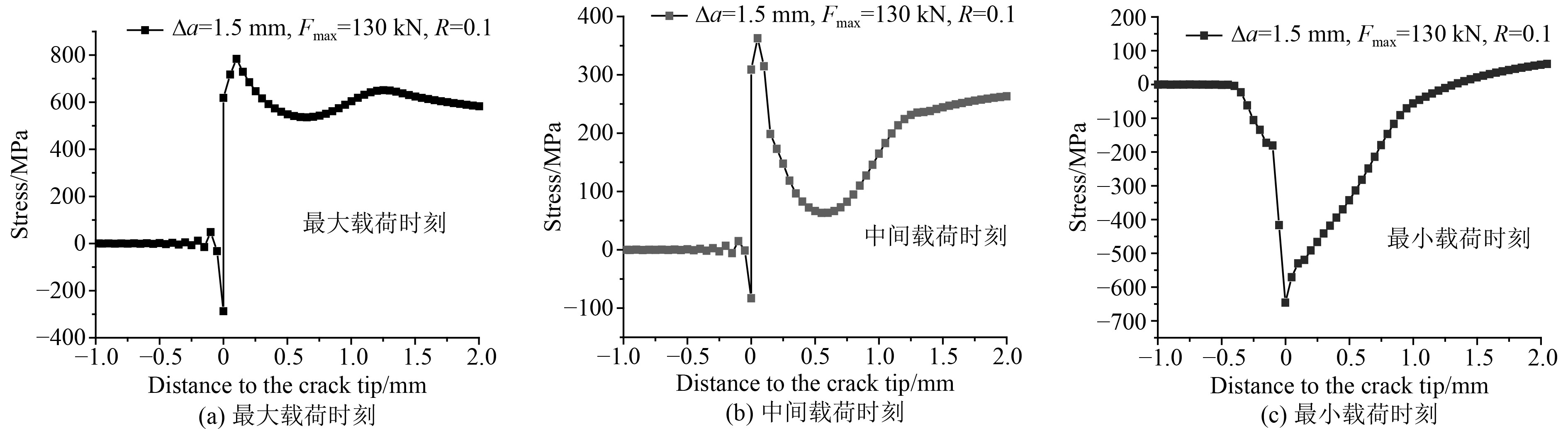

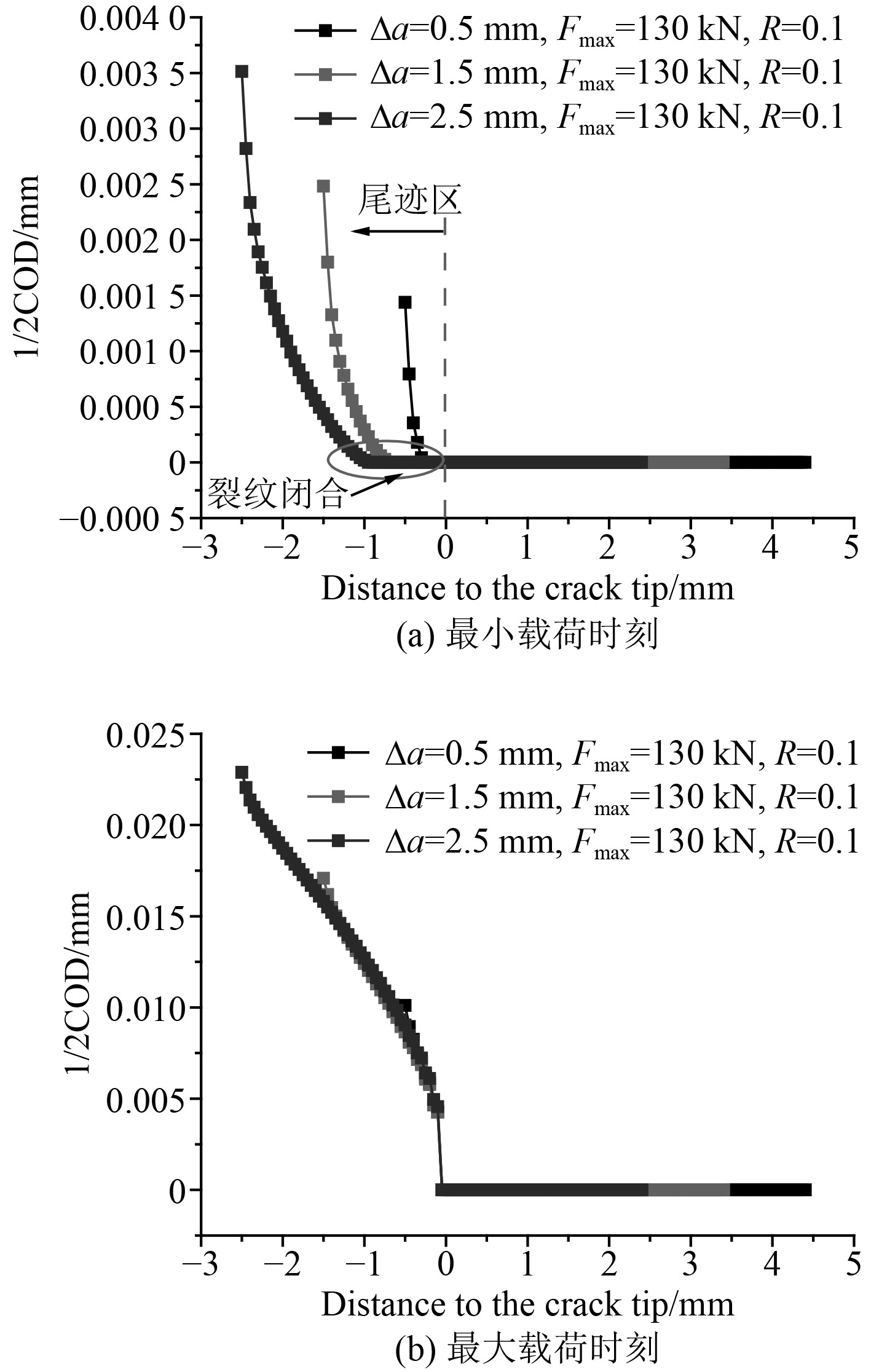

2.5 结果分析 2.5.1 裂纹尖端尾迹区残余压应力场分析裂纹尖端的应力场是反映裂纹扩展行为的重要参量,其大小影响着裂纹的扩展速率。为了较好理解残余压应力场,选取不同时刻和裂纹扩展长度理解残余压应力场的演变过程。在演变过程中,尾迹区的残余压应力场大小可以看作是裂纹尖端尾部的裂纹面上的压应力值之和。

由图6可知,不同时刻的裂尖应力场不同。在最大载荷时刻处,裂尖后的压应力场很小,裂尖前的正应力达到最大,此时裂纹面完全张开。随着载荷卸载,裂尖前的应力逐渐减小,当载荷完全卸载到0时,裂纹尖端附近出现了较大的压应力场,这直接导致裂纹面发生闭合现象。

|

图 6 不同时刻的裂尖附近应力场分布 Fig. 6 The distribution of stress field near the tip of different moments |

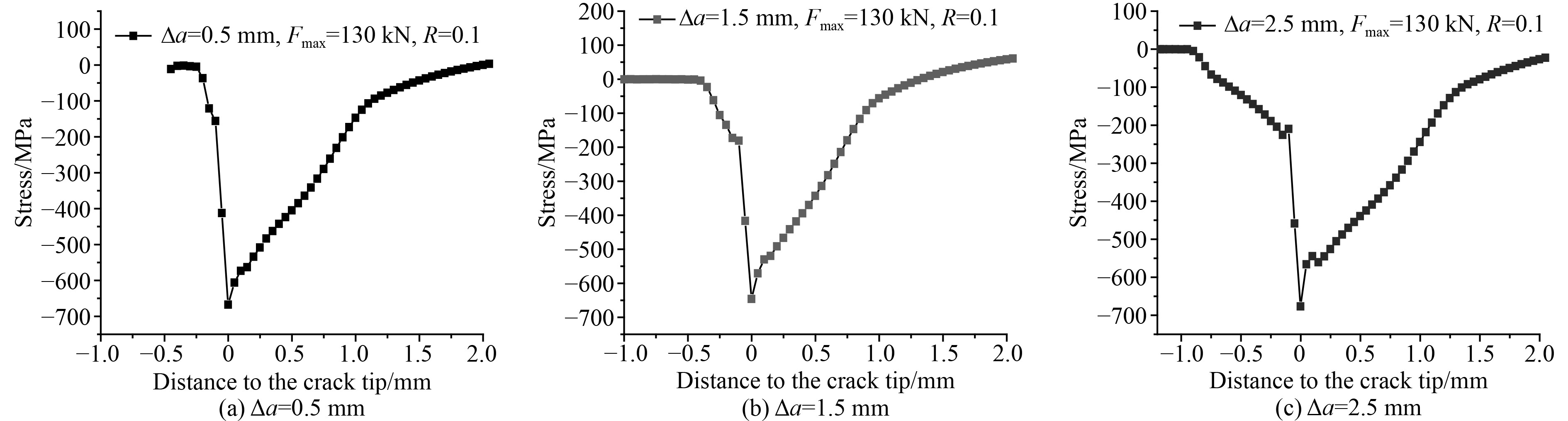

此外,对不同裂纹扩展长度下的残余压应力场也进行了探讨。如图7所示,裂纹扩展长度Δa=2.5 mm时的残余压应力场最大,Δa=1.5 mm的残余压应力场次之,Δa=0.5 mm的残余压应力场最小。可知,裂纹闭合效应的强弱与残余压应力场的规律基本一致,残余压应力场越大,U值越小,闭合效应越强。

|

图 7 不同裂纹扩展长度下的残余压应力场分布 Fig. 7 Different crack expansion length of residual pressure stress field distribution |

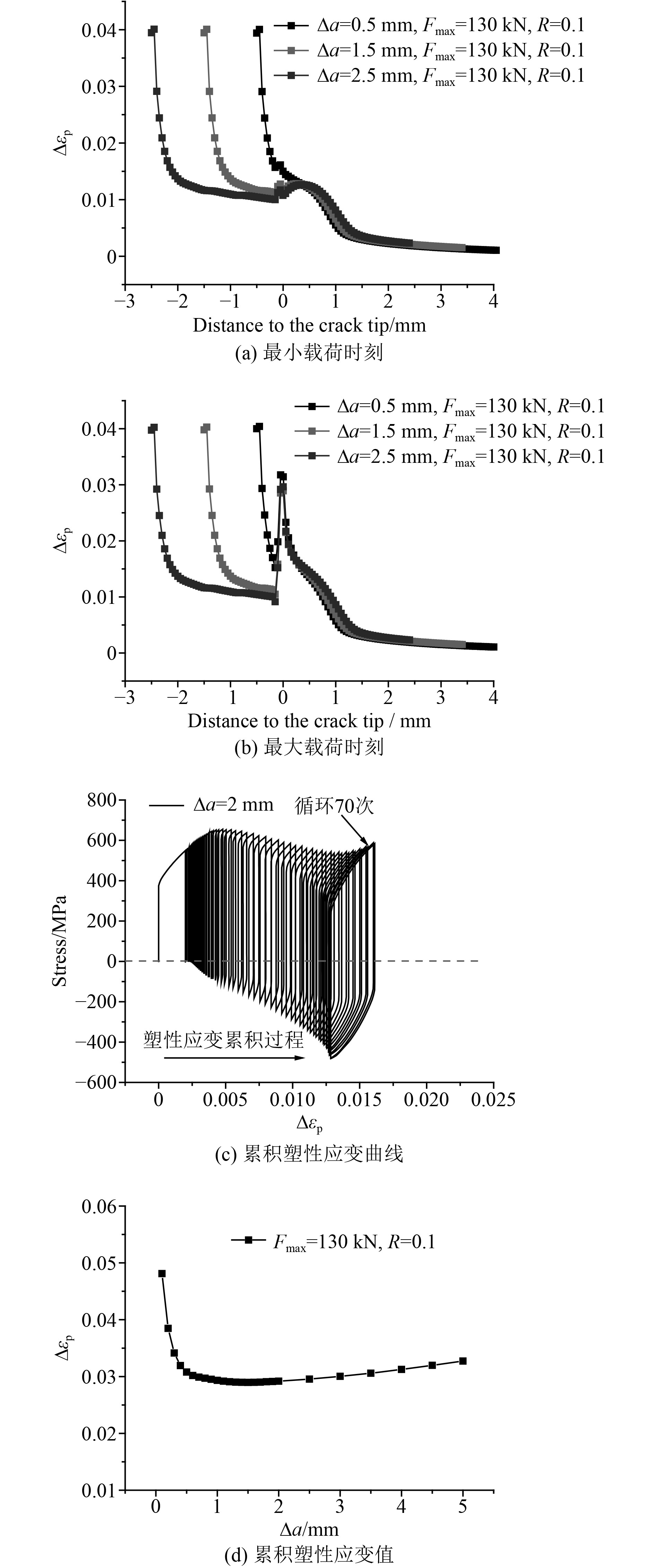

裂纹尖端累积塑性应变反映裂尖应变场的强弱,累积塑性应变越大,表明裂纹越易发生裂纹扩展。在低周疲劳载荷影响下,累积塑性应变的研究显得十分重要。

由于Chaboche本构模型的作用,因此在应力卸载到0时,裂纹附近存在残余应变。随着残余应变的不断累积,最终导致裂纹发生扩展,裂纹尖端的累积塑性应变曲线如图8(c)所示。为了进一步理解裂纹尖端塑性应变的分布,提取不同裂纹扩展长度的路径上的塑性应变。如图8(a)所示,当载荷卸载完成时,不同裂纹长度的裂尖尾部及前段存在一定的残余塑性应变,且裂纹长度越长,其影响范围也越广。在最大载荷时刻,裂尖前端的塑性应变较大,影响程度与最小载荷时刻有明显区别,如图8(b)所示。与此同时可以发现,在靠近预制裂纹尖端附近,塑性应变较大,这主要与材料的硬化有关。为了理解裂纹扩展过程中,不同裂纹尖端的累积塑性应变的变化规律,本文提取了不同裂纹扩展长度下的累积塑性应变值,如图8(d)所示。可以发现,随着裂纹长度的增加,累积塑性应变值会先降低,然后趋于平缓,逐步上升。至于前期出现较大的累积塑性应变值,这可以用图8(a)和图8(b)出现的规律解释。

|

图 8 累积塑性应变分布 Fig. 8 Cumulative plastic strain distribution |

裂纹张开位移的变化能比较直观反映裂纹闭合的状态。为了探究这种变化规律,在外载荷Fmax=130 kN,R=0.1,筋高h=15 mm,间距d=70 mm的条件下,研究不同裂纹长度下的张开位移变化规律,图9为最小与最大载荷处的裂纹张开位移分布曲线。

|

图 9 裂纹张开位移分布 Fig. 9 Rapture Tienca Rotary Distribution |

可以看出,当载荷卸载到0时,裂尖尾部发生了部分闭合,即裂纹面发生了部分接触,其中裂纹扩展长度Δa=0.5 mm,1.5 mm,2.5 mm对应的裂纹闭合长度分别为0.25 mm,0.55 mm,0.95 mm。可以看出裂纹闭合效应在逐渐增强,这种位移变化曲线能很好解释裂纹扩展过程中的闭合行为。而在最大载荷处时,裂尖尾部的位移变化分布大致相同,但由于裂纹扩展长度的不同,仅靠近裂纹最大张开位移的区域有所不同。

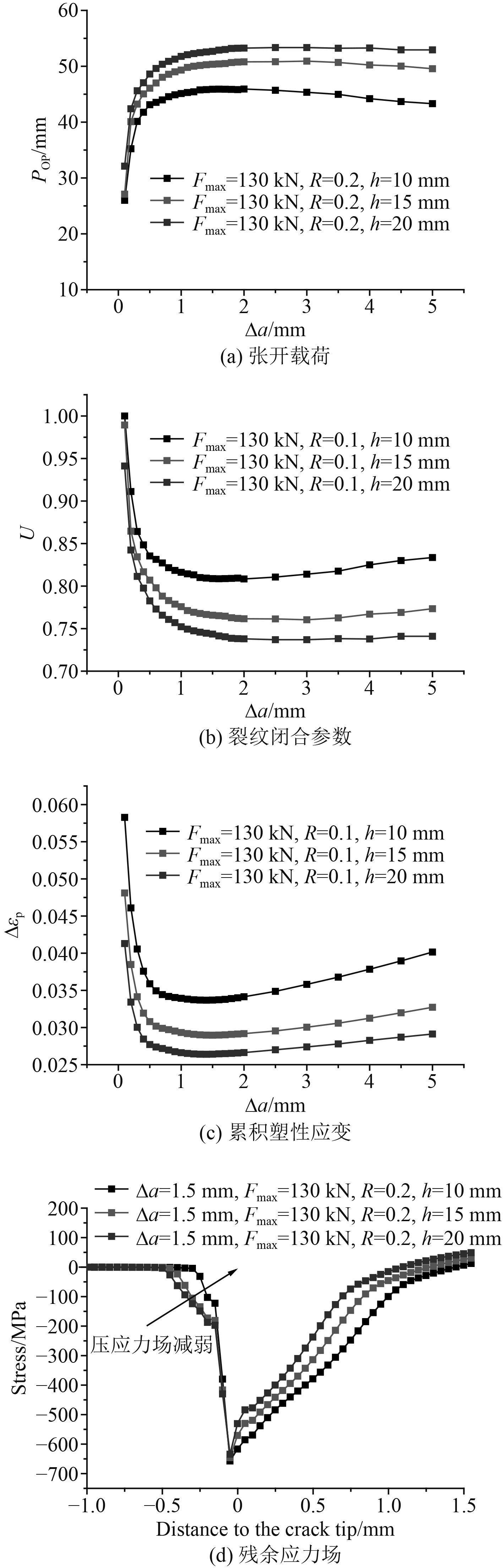

2.5.4 加筋条刚度对加筋板裂纹扩展的影响加筋条的刚度对加筋板的止裂性能有显著影响,直接表现为对加筋板裂纹扩展中的系列裂尖非线性参数产生影响,从而影响裂纹扩展性能。保持加筋板外载荷条件不变的情况下(最大外载荷Fmax=130 kN,应力比R=0.2),从加筋板的间距和筋高度两方面展开探讨,着重研究加筋条对张开载荷、闭合参数、残余压应力场等的影响。

2.5.4.1 加筋条高度的影响为了研究加筋条高度的影响,在保持筋间距d=70 mm,筋厚度t0=3 mm不变的条件下,探讨不同筋高(h=10 mm,15 mm,20 mm)的影响。

1)筋条高度对加筋板张开载荷的影响

图10(a)为张开载荷的变化曲线。可以看出,随着加筋条高度的增加,张开载荷增加,裂纹扩展速率降低,说明筋条高度的增加能有效增强加筋板的断裂性能。

|

图 10 筋条高度的影响 Fig. 10 The impact of height |

2)筋条高度对加筋板裂纹闭合参数的影响

图10(b)为闭合参数的变化曲线。可以看出,随着加筋条高度的增加,裂纹闭合参数降低,裂纹闭合效应增强,并且筋条高度越高,闭合参数后期越趋于平稳,这主要是由于裂纹区域的刚度增大导致的。

3)筋条高度对加筋板累计塑性应变以及残余应力场的影响

图10(c)和图10(d)表明,筋高的增加会使不同裂纹长度下的裂纹尖端累积塑性应变降低,同时残余压应力场也增强,闭合效应增强,这是导致裂纹扩展速率较低的主要原因。

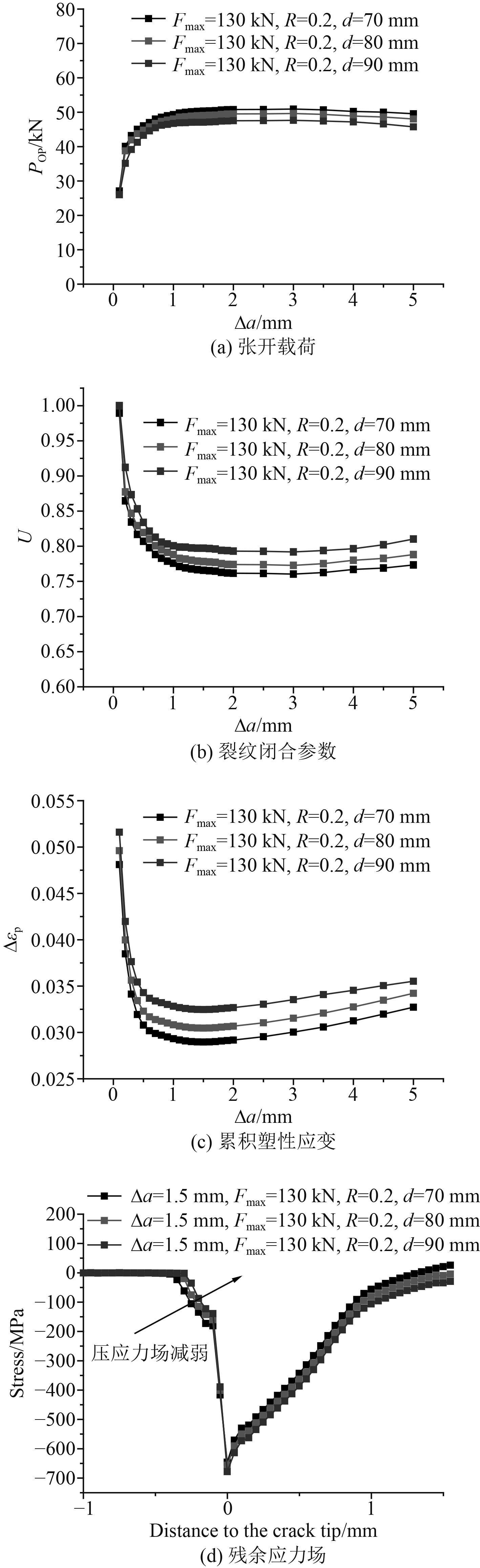

2.5.4.2 加筋条间距的影响加筋条间距对裂纹扩展也有一定的影响,为了探究这种影响,本文在保持筋高度h=15 mm,筋厚度t0=3 mm不变的条件下,对3种不同的加筋条间距(d=70 mm,80 mm,90 mm)进行探讨。

1)间距对加筋板张开载荷的影响

图11(a)为间距对张开载荷Pop的影响曲线。可以看出,间距越大,张开载荷越小。

|

图 11 筋条间距的影响 Fig. 11 Impact of Bar Spacing |

2)间距对加筋板闭合效应的影响

图11(b)为间距对裂纹闭合参数U的影响曲线。间距越大,闭合参数越大,闭合效应越弱,裂纹扩展速率越大。

3)间距对累计塑性应变的影响

从图11(c)可以看出,间距的增大使得裂纹区域的结构刚度有一定程度的下降,这就导致了裂纹尖端累积塑性应变的增加。

4)间距对加筋板残余应力场的影响

图11(d)表明,筋间距的增加使得残余压应力场有微弱的减小,但总体上并不明显。

相对比与筋条高度,筋条间距的影响整体上相对较小,明显低于筋高的影响。

3 结 语对低周疲劳载荷下不同筋高度、筋间距的加筋板进行了裂纹扩展进行分析后,得到以下结论:

1)筋条在加筋板扩展过程中起到了很好的止裂作用。具体表现在同种载荷工况下,筋条的存在能一定程度增强裂纹尖端的残余压应力场,使得裂纹的闭合效应增强,从而降低裂纹扩展速率。同时由于筋条的影响,使得加筋板裂纹区域的刚度增加,导致其在循环载荷的作用下裂纹尖端的累积塑性应变相对于板的整体减小。

2)对于加筋条的刚度来讲,筋条的高度越大,构件的整体刚度越大,断裂性能越好。筋条的高度越高,可以增强残余压应力场,导致闭合效应增强,裂纹尖端的累积塑性应变也减小,从而降低裂纹扩展速率。

3)筋条的间距影响相对以上因素较小,间距的增大使得裂纹附近的结构刚度降低,闭合效应减弱,裂纹扩展速率增加。

| [1] |

王艺陶, 冯国庆, 李陈峰, 等. 船用Q235钢裂纹扩展速率试验[J]. 哈尔滨工程大学学报, 2015, 36(10): 1302-1306. |

| [2] |

张涛, 刘土光, 熊有伦, 等. 加筋板结构止裂数值计算与实验研究[J]. 舰船科学技术, 2005(5): 19-24+37. |

| [3] |

刘燕红, 朱锡, 陈长海. 拉伸载荷下加筋板裂纹扩展研究[J]. 船海工程, 2015, 44(3): 49-53. DOI:10.3963/j.issn.1671-7953.2015.03.012 |

| [4] |

董琴, 杨平, 邓军林. 含中心裂纹有限加筋板应力强度因子理论及数值仿真分析[J]. 船舶工程, 2015, 37(4): 70-73. |

| [5] |

李恒, 杨飏. 低温冲击环境下的加筋板骨材裂纹扩展分析[J]. 哈尔滨工程大学学报, 2017, 38(4): 521-526. |

| [6] |

姜薇. 基于ABAQUS的船舶典型结构裂纹扩展模拟及分析研究[D]. 武汉:华中科技大学, 2011.

|

| [7] |

汪丹, 杨平, 邓军林, 等. 加筋板低周疲劳寿命和累积塑性应变模型[J]. 中国舰船研究, 2015, 10(6): 43-48. |

| [8] |

FUJIKUBO M, YAO T, KHEDMATI M R, et al. Estimation of ultimate strength of continuous stiffened panel under combined transverse thrust and lateral pressure Part 1: Continuous plate[J]. Marine Structures, 2005, 18(5/6): 411-427. |

| [9] |

许宏发, 王武, 方秦, 等. 循环荷载下岩石塑性应变演化模型[J]. 解放军理工大学学报(自然科学版), 2012, 13(3): 282-286. |

2023, Vol. 45

2023, Vol. 45