近年来,随着船舶功率的增大和航速的提高,处于螺旋桨后方的舵受到螺旋桨高速尾流的影响,容易出现舵空化等不利影响。为了降低舵轴承重及扭矩,在中型或大型船舶上广泛使用半悬挂舵。大量资料显示,对于中高速船舶上的半悬挂舵,在舵叶吸力面的低压区以及舵叶与挂舵臂之间的缝隙区域,舵的空化问题十分严重[1]。舵发生空化后不仅会引起舵表面的空化剥蚀,还会导致舵叶和船体尾部的结构振动,产生强烈的辐射噪声,极大降低了舰船的隐身性能及乘坐人员的舒适性。

于安斌等[2]对悬挂舵的精细流场及其非定常水动力性能进行了数值计算;周广礼等[3]基于RANS方程结合RNG

关于舵空化尤其是半悬挂舵空化是否会影响其水动力性能的研究,在公开文献中鲜有涉及。鉴于此,本文基于CFD方法,对水面船舶桨后半悬挂舵在空化和非空化2种状态下的非定常力进行计算。对半悬挂舵空泡的周期性变化进行探讨,就空化对舵非定常水动力性能影响的规律进行总结和分析。

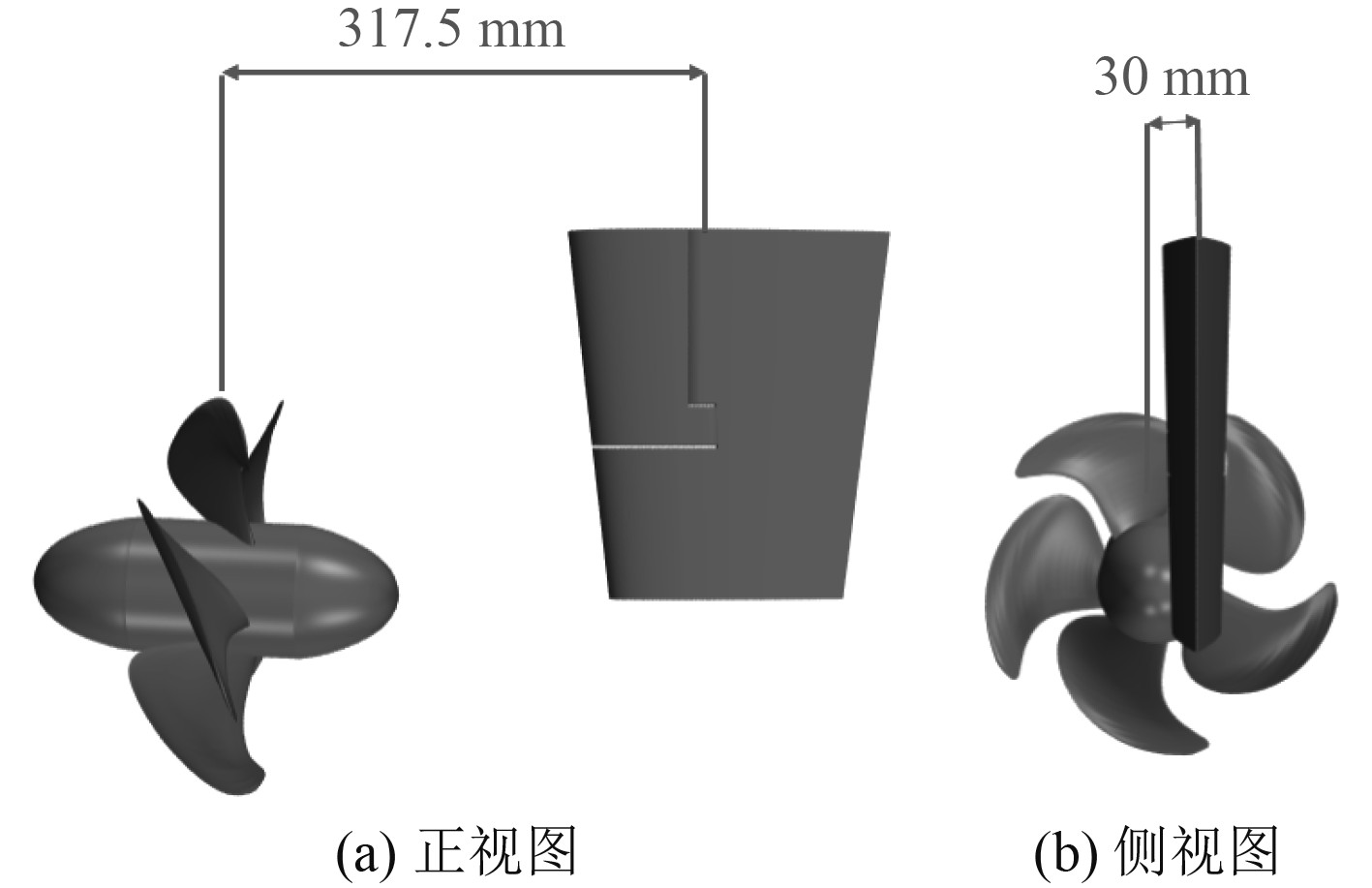

1 舵空泡计算 1.1 计算对象及工况针对某一大型船舶的桨舵建模,该船为双桨船,螺旋桨为内旋桨。按照一定缩尺比得到的螺旋桨和舵数据如表1所示。其中舵轴与螺旋桨桨盘面中心的纵向距离为317.5 mm,横向距离为30 mm,相对位置如图1所示。

|

|

表 1 桨舵模型参数 Tab.1 Model parameters of propeller and rudder |

|

图 1 螺旋桨和半悬挂舵相对位置 Fig. 1 Relative position of propeller and semi-suspended rudder |

根据实船在某航速下运行时的工况,计算出实船空泡数,在空泡计算时,模型空泡数应与实船空泡数相等,螺旋桨和半悬挂舵模型计算参数如表2所示。

|

|

表 2 螺旋桨和半悬挂舵模型计算参数 Tab.2 Calculation paramenters of propeller and semi-suspended rudder model |

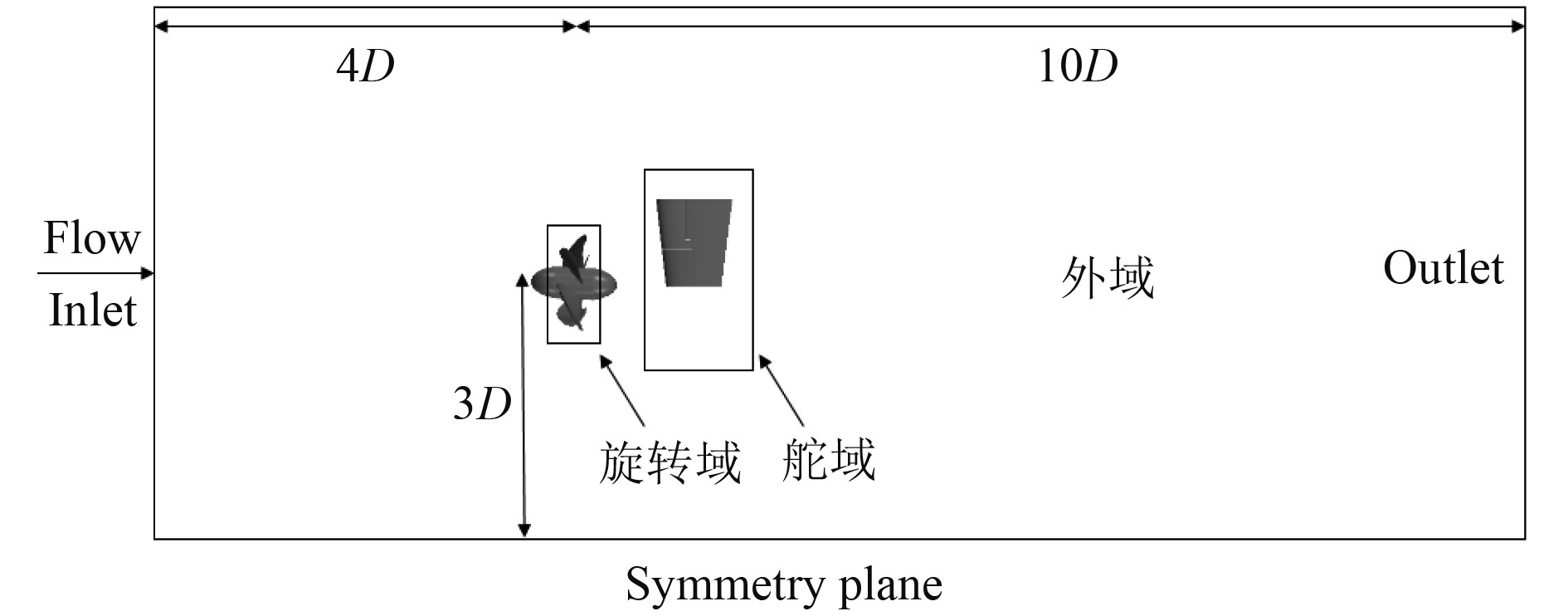

整个计算域为圆柱体,以螺旋桨直径D为基准布置计算域大小。设定进口边界与桨盘面距离为4D,出口边界与桨盘面距离为10D,外边界到桨盘面中心距离为3D。计算域由旋转域、舵域及外域3个子域组成,如图2所示。

|

图 2 计算域 Fig. 2 Computational domain |

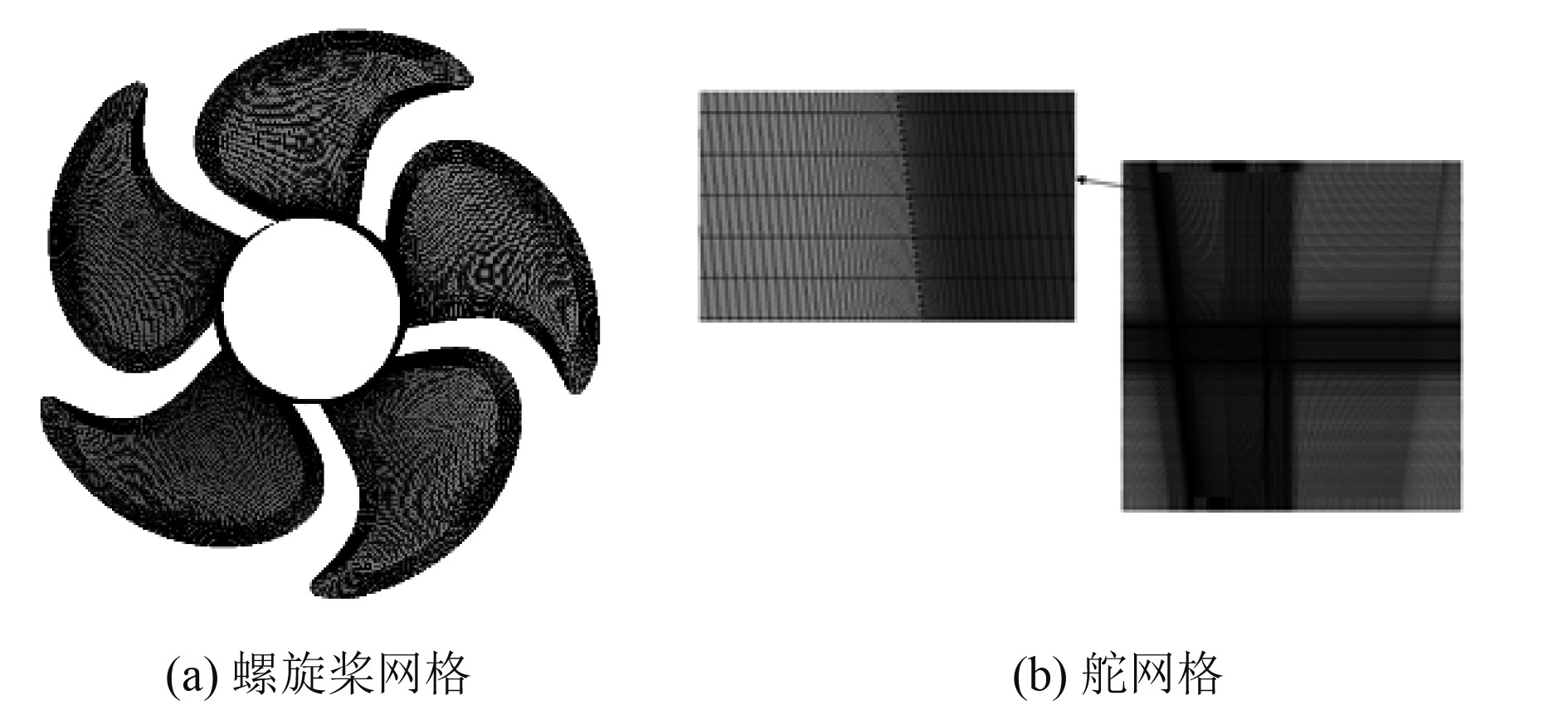

采用全局域结构网格对计算域进行网格拓扑,旋转域网格仅需针对单通道进行网格划分,然后采用周期性阵列方式得到整体网格,其中螺旋桨网格示意图如图3(a)所示。对桨叶采用O型与H型相结合的网格划分方式进行处理,以便能准确计算叶片边界层及其附近的流动状况。同时加密舵边界层网格及桨舵中间区域的网格,以确保能够精确模拟螺旋桨和半悬挂舵周围的流场特性,提高计算结果的准确性,舵网格如图3(b)所示。

|

图 3 网格示意图 Fig. 3 Grid diagram |

在自然界中,空化气泡的大小范围从微观球形气泡到大尺度的表观结构。然而,根据Schnerr-Sauer[11]模型,气泡均被视为球形,并且所有气泡在初生时具有相同的半径。定义质量源相

| $ {m_{\text{e}}} = \frac{{{\rho _v}{\rho _l}}}{{{\rho _m}}}\frac{{3\alpha (1 - \alpha )}}{R}\sqrt {\frac{2}{3}\frac{{{p_v} - p}}{{{\rho _l}}}} ,{p_v} \geqslant p ,$ |

| $ {m_{\text{c}}} = - \frac{{{\rho _v}{\rho _l}}}{{{\rho _m}}}\frac{{3\alpha (1 - \alpha )}}{R}\sqrt {\frac{2}{3}\frac{{{p_v} - p}}{{{\rho _l}}}} ,{p_v} < p。$ |

式中:

| $ R = {\left(\frac{\alpha }{{1 - \alpha }}\frac{3}{{4\text{π} }}\frac{1}{{{n_0}}}\right)^{1/3}} 。$ |

式中:

本文采用基于SST(Menter)

DES方法尝试以类似RANS的方式处理近壁面,并以类似LES的方式处理其余流动,与需要高近壁面分辨率网格的LES相比,近壁面网格分辨率有所降低,同时利用LES解决流动分离区域中以大量流体分离为特征的流动。在进行数值计算时,各方程的求解均采用二阶迎风格式进行离散,2种状态下压力出口的压力相同,时间步长均为一步一度。

流体(VOF)法通过计算跟踪特定流体体积的运动,无论该体积是否包含纯液体、纯蒸汽或者气泡和液体的混合物,在VOF方法的范围内,两相流均被视为均匀混合物。

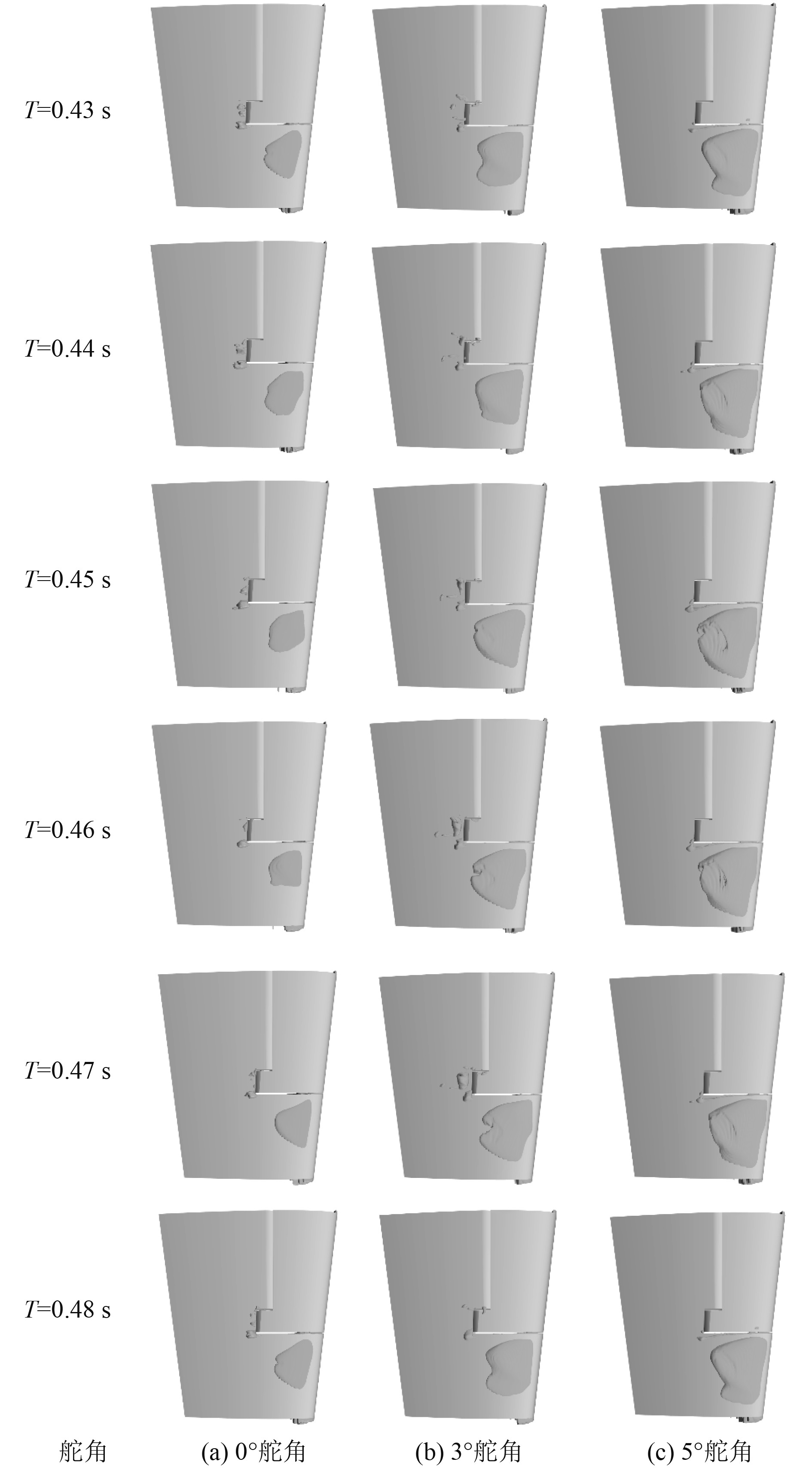

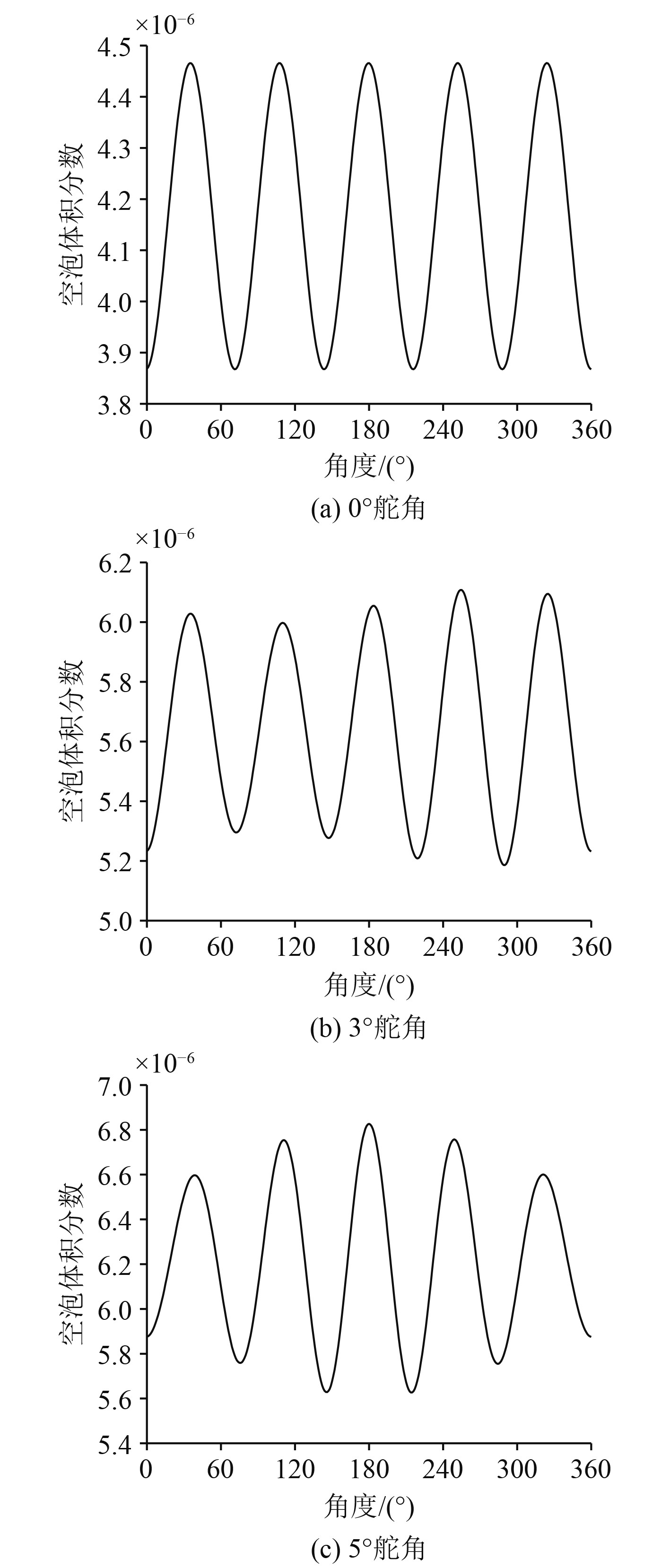

2 计算结果与讨论 2.1 舵空化分析由于船舶在航行过程中大多数时间都是直航状态,受到风浪等因素的影响,一般需要小角度操舵,因此本文选择0°,3°,5°舵角3个状态进行研究。计算结果表明,在该航速下,舵空化主要发生在舵叶的内侧,空化面积与舵角呈正比关系。同时发现,空化区域的空泡具有周期性的变化,如图4所示。

|

图 4 不同舵角舵空泡周期内的空泡变化情况 Fig. 4 Cavitation variation of different rudder angles during cavitation period |

对空泡体积分数进行分析,在螺旋桨旋转一周的时间

|

图 5 不同舵角舵空泡周期内体积分数变化曲线 Fig. 5 Variation of cavitation volume fraction in a cycle with different ruudder angles |

相比于另悬挂舵,半悬挂舵具有结构上的不同,舵的固定部分和活动部分之间的间隙是必要的,一方面是操舵的需要,另一方面是对舵系统组装的要求,间隙尺寸随着舵的尺寸和制造过程中的精度而变化。半悬挂间隙空化是由于舵结构的不连续性和通过间隙的流动诱导产生的,这导致了该区域的严重损坏。

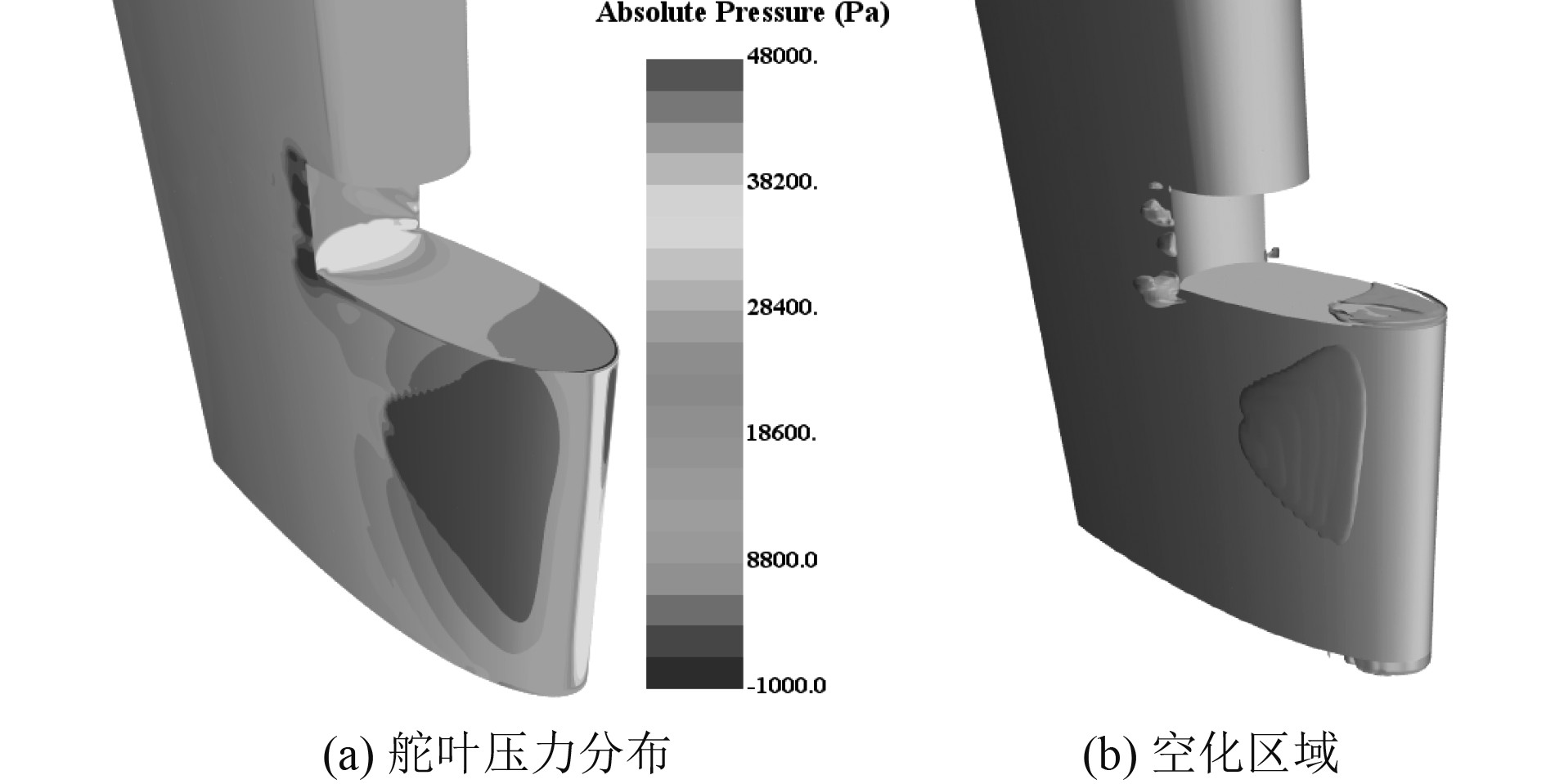

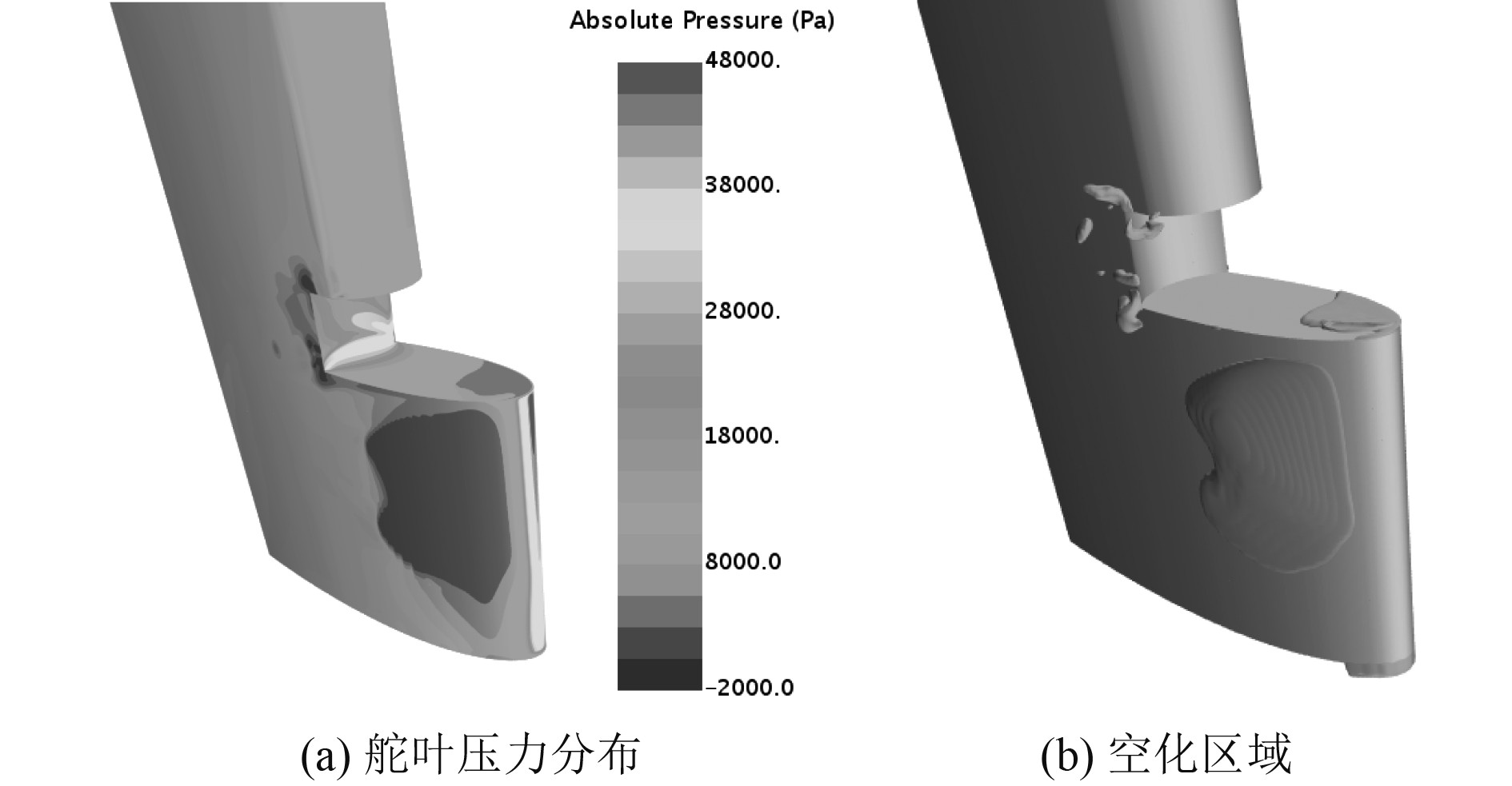

图6~图8显示了各舵角工况下舵叶表面压力分布云图及空化区域。计算结果表明,在高速来流的舵叶与挂舵臂缝隙处及舵下端部也存在空化。主要原因是这2个区域舵结构存在尖端,受到二维绕流和边界层分离的影响,在航速较高的工况下会发生空化。同时,挂舵臂的上端面也发生了空化,但在实船结构中,挂舵臂与船体相连,并不会出现空化现象。

|

图 6 舵叶表面压力分布云图及空化区域(0°舵角) Fig. 6 Pressure distribution on rudder blade surface and cavitation area(0°rudder angle) |

|

图 8 舵叶表面压力分布云图及空化区域(5°舵角) Fig. 8 Pressure distribution on rudder blade surface and cavitation area(5°rudder angle) |

为进一步分析舵空化对其非定常水动力性能带来的影响,在空化计算的同时监测舵的横向力及舵轴扭矩。表3为2种状态下不同舵角工况舵所受横向力时均值。可知,在0°舵角和3°舵角工况下,非空化和空化状态下舵叶所受横向力几乎相同,此时舵的空化面积相对较小,舵空化对横向力无明显影响。在5°舵角工况下,非空化状态下舵总横向力时均值为226.33 N,空化状态下舵总横向力时均值为217.45 N,此时空泡范围较大,降低了舵的横向力,对舵效产生不利影响。

|

|

表 3 半悬挂舵横向力 Tab.3 Force acted on semi-supended rudder |

|

图 7 舵叶表面压力分布云图及空化区域(3°舵角) Fig. 7 Pressure distribution on rudder blade surface and cavitation area(3°rudder angle) |

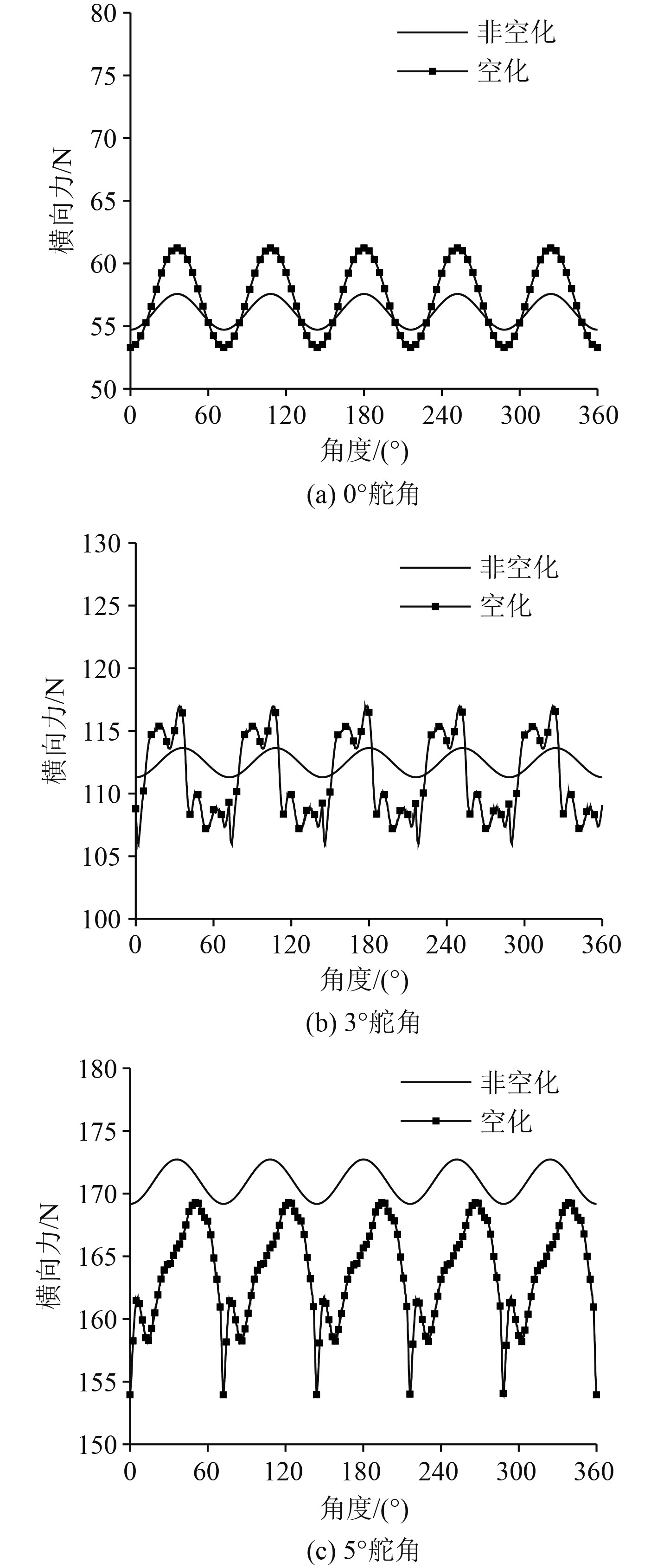

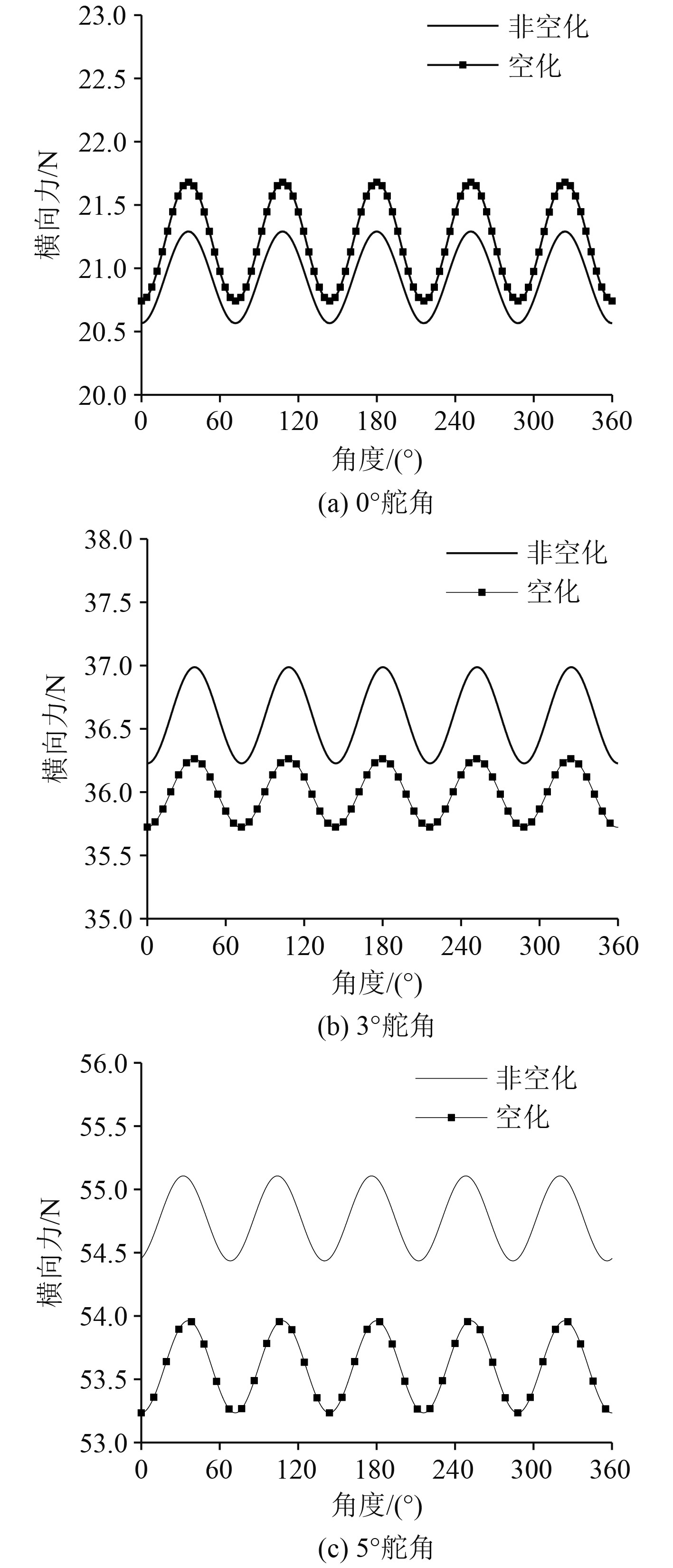

图9和图10分别表示一个周期内舵叶及挂舵臂横向力的变化情况。可以看出,舵叶和挂舵壁横向力振动频率与叶频一致,空化现象增大了舵叶横向力的脉动幅值,而对挂舵臂横向力的脉动影响较小,舵叶及挂舵臂横向力脉动幅值如表4所示。主要原因是舵叶发生空化后,空化区域内的压力基本保持为水的汽化压力,舵叶的横向力减小,空泡范围越大,横叶横向力减小的幅度越大。与非空化状态相比,舵叶发生空化后,空化范围的周期性变化会增加舵横向力脉动。随着舵角的增大,舵叶上的空化面积和空化面积的脉动都相应增大,导致舵叶横向力的脉动幅值变大。对于挂舵臂而言,在2种状态下横向力脉动均较小,且几乎相等。这是因为空化主要发生在舵叶区域,挂舵臂上还未有空化现象。同时可以看出,在0°舵角时,舵横向力脉动主要呈现一阶叶频分量,在3°和5°舵角时,空化状态下舵叶横向力的频率成分更为丰富。究其原因,主要是因为舵角大于3°后,空泡会发生脱落现象,受空泡脱落的影响,舵叶空化面积的变化频率更为丰富,舵叶横向力的脉动频率也随之更为丰富。

|

图 9 舵叶横向力计算结果 Fig. 9 Calculation results of rudder blade force |

|

图 10 舵臂横向力计算结果 Fig. 10 Calculation results of rudder arm force |

|

|

表 4 舵叶横向力脉动幅值 Tab.4 Amplitude of force fluctuation of rudder blade |

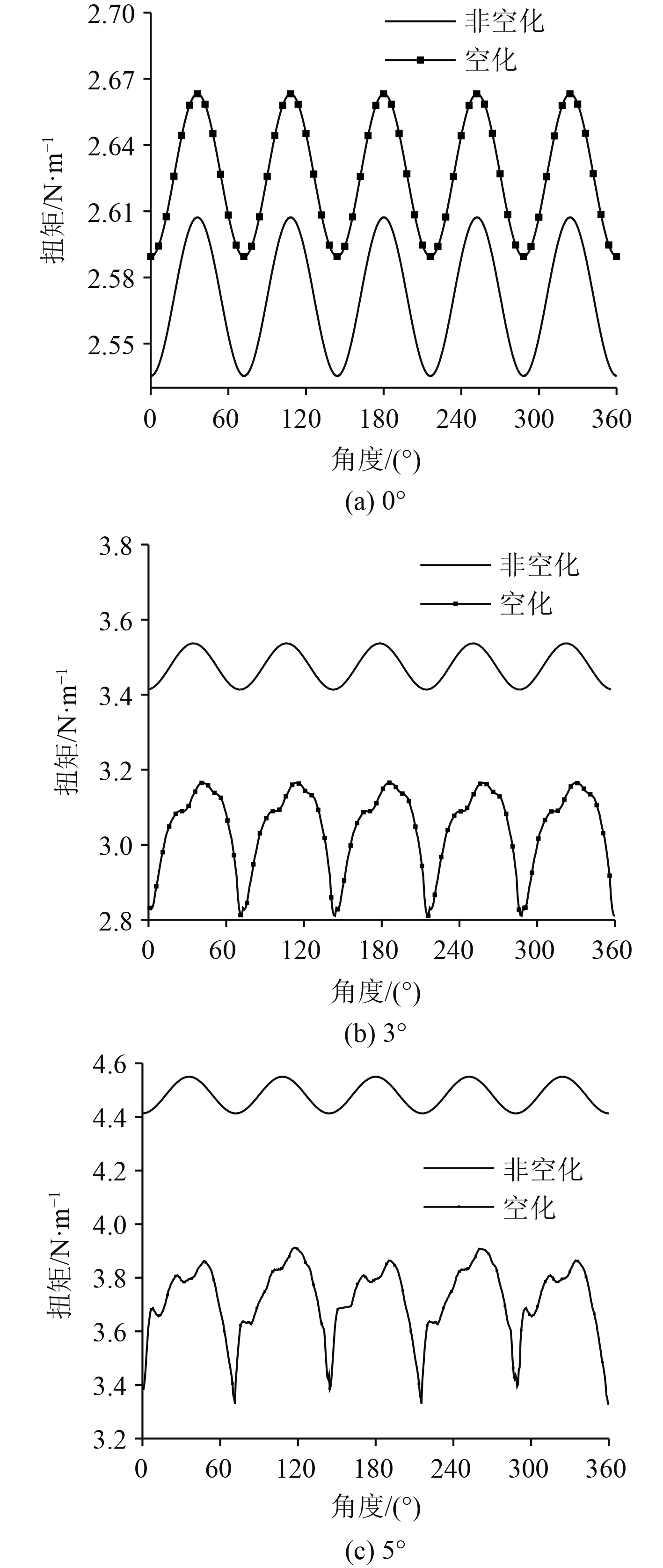

不同舵角空化和非空化状态下单个螺旋桨周期内舵轴扭矩的时域曲线如图11所示。可以看出,舵轴扭矩振动频率与叶频一致。另外,由图可明显看出,空化现象的产生使舵轴扭矩的脉动幅值明显增加,其原因与舵发生空化后,舵横向力脉动幅值变大相同。

|

图 11 舵轴扭矩计算结果 Fig. 11 Calculation results of rudder shaft torque |

表5为2种状态下不同舵角工况舵轴扭矩时均值。可知,空化面积较小时,空化现象对舵轴扭矩影响较小。在空化面积较大时,空化现象使得舵轴扭矩明显降低。经过分析,舵轴所处位置为距舵前缘38%L(L为各剖面弦长)处。空化发生位置靠近舵前缘,随着舵空泡面积的增大,舵轴前缘部分的受力将会减小,从而使舵轴扭矩降低。

|

|

表 5 半悬挂舵扭矩 Tab.5 Torque acted on semi-supended rudder |

本文采用基于SST(Menter)

1)实船在该航速下航行时,半悬挂舵在0°舵角时就已经发生空化,主要发生在舵叶内侧、挂舵臂与舵叶的间隙,以及舵下端面3个位置,且随着舵角的增大,空化面积增大。

2)舵位于螺旋桨的后方,其力学特征受到螺旋桨周期性尾流的影响,舵横向力、舵轴扭矩等非定常力的脉动频率与叶频一致。

3)舵空化对其水动力性能有着不利的影响,随着空化区域的增大,这种不利的影响更为明显。在0°舵角时,空化范围较小,空化非空化状态下舵横向力几乎持平;在3°舵角和5°舵角时,随着空化区域的增大,空化状态下的舵横向力相比于非空化状态显著降低,对舵效产生不利影响。

4)舵发生空化后会引起非定常力脉动幅值的剧增,且随着空化区域的增大,舵非定常力的脉动幅值也会增大,容易导致舵叶的结构振动,减短舵的使用寿命。

| [1] |

GARSIDE M. Anti-foul options meet the challenges[J]. Fairplay, 2015, 383(6829): 24-25. |

| [2] |

于安斌, 叶金铭, 王友乾. 舵空化的精细流场及其非定常水动力性能数值计算[J]. 中国舰船研究, 2018, 13(5): 68-76. YU Anbin, YE Jinming, WANG Youqian. Fine flow field and unsteady hydrodynamic performace calculation for rudder cavitation[J]. Chinese Journal of Ship Research, 2018, 13(5): 68-76. |

| [3] |

周广礼, 董文才, 姚朝帮. 半悬挂舵敞水水动力性能数值计算方法研究[C]// 中国造船工程学会船舶水动力学学术会议. 2013.

|

| [4] |

叶敏, 田严波, 胡方珍. 基于CFD方法的6500TEU集装箱船舵空泡腐蚀数值模拟研究[J/OL]. 船舶工程, 2016, 38(S2): 18−23.

|

| [5] |

陈建挺, 虞赉, 胡平. 4250 TEU集装箱船舵空泡试验研究[J]. 上海船舶运输科学研究所学报, 2008, 31(2): 81-83. DOI:10.3969/j.issn.1674-5949.2008.02.003 |

| [6] |

SHEN YT, JIANG CW, REMMERS KD. A twisted rudder for reduced cavitation[J]. Journal of Ship Research, 1997, 41(4): 260-272. |

| [7] |

SONG IH, PAIK KJ, AHN SM, et al. Cavitation characteristics on various 2-dimensional rudder with gap[C]// Proc. Annual Autumn Meeting of the Society of Naval Architects of Korea, Sancheong, Korea, 2004.

|

| [8] |

KIM MC, LEE US, Byun TY. Study on optimization of anti-erosion rudder section of large container ship by genetic algorithm[J]. Journal of the Society of Naval Architects of Korea, 2008, 45(3): 403–410.

|

| [9] |

PARK S, HEO J, YU B. Numerical study on the gap flow of a semi-spade rudder to reduce gap cavitation[J]. Journal of Marine Science & Technology, 2010, 15(1): 78-86. |

| [10] |

KIM R H . A suggestion of gap flow control devices for the suppression of rudder cavitation[J]. Journal of Marine Science&Technology, 2008.

|

| [11] |

SAUER J , SCHNERR G H . Unsteady cavitating flow - a new cavitation model based on a modified front capturing method and bubble dynamics[J]. 2000.

|

2023, Vol. 45

2023, Vol. 45