2. 中国舰船研究设计中心,湖北 武汉 430064

2. China Ship Development and Design Center, Wuhan 430064, China

不同于表面粗糙度在摩擦表面形成随机的几何特征,表面微织构是指借助于各种表面成型技术,有意识地在摩擦表面加工出具有一定分布规律的不同形状及尺度的微观几何特征,如凹坑、微沟槽等[1]。近些年的研究表明,在一定条件下表面微织构对润滑油膜的形成具有积极作用,能有效提高油膜承载能力,降低摩擦磨损,改善接触表面摩擦性能。

Etsion等[2]研究了表面微织构对活塞环、推力轴承等关键摩擦副润滑性能的影响。研究表明,织构深径比对油膜承载力和轴承摩擦学性能的影响最为显著。Rahmani等[3]对滑动轴承的研究发现,随着织构数量增加,织构高度比对接触表面摩擦学性能的影响相比于织构面积比更大。Sinanoglu等[4]对比分析了截面相同但几何尺寸不同的锯齿形织构对接触表面摩擦学性能的影响。研究发现,油膜承载力会随着织构高度和倾斜度的减小而降低。刘红彬等[5]分析了表面织构对平板轴承和阶梯轴承润滑性能的影响。研究表明,表面微织构布置密度过高或过低均会降低油膜承载能力,只有合适的微织构布置规律和密度才能获得最佳的油膜承载力。林起崟等[6]分析了微织构布置位置和特征长度对润滑油膜承载力和轴承摩擦阻力的影响,发现表面微织构能有效改善轴承润滑性能。但同时指出,并不是所有的微织构都能在提高油膜承载能力、减小表面摩擦上表现出有益的作用。研究对象和试验环境的不同,表面微织构所表现出来的影响作用也不尽相同。因此,只有对表面织构进行合理设计才能获得最优的效果。

本文针对某船用滑动式中间轴承,建立考虑其表面织构影响的滑动轴承流体动压润滑数值模型。进一步,在相同微织构形态下,研究微织构深度、特征长度、布置位置和面积率对中间轴承油膜承载力和轴承摩擦学性能的影响规律,为微织构技术在船用滑动式中间轴承上的应用提供参考。

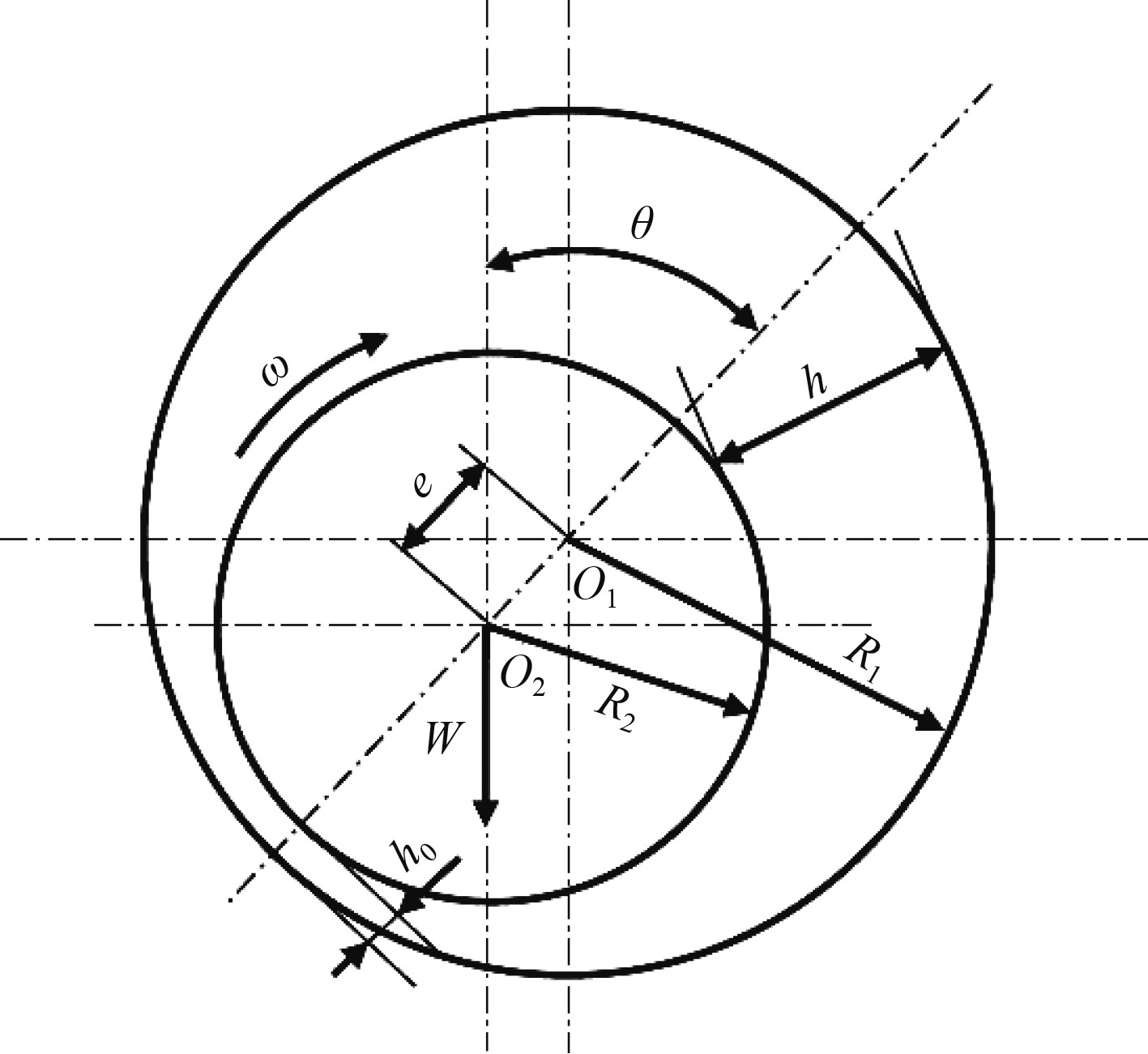

1 数值模型 1.1 基本控制方程稳定运转工况下,润滑油在轴颈旋转作用下被带入轴颈与轴瓦形成的收敛油楔,进而产生用于承载的润滑油膜,其平衡位置如图1所示。图中,h为润滑油膜厚度,h0为最小润滑油膜厚度,O1为轴瓦中心,O2为轴颈中心,R1为轴瓦内半径,R2为轴颈外半径,ω为轴颈转动速度,W为轴承载荷,e为偏心距,θ为轴承偏位角。

|

图 1 稳定工况下滑动轴承平衡位置示意图 Fig. 1 Balance position diagram of sliding bearing in stable condition |

基于滑动轴承工作原理,其数值模型所涉及的控制方程主要有基于质量守恒的连续方程以及基于动量守恒的运动方程(即是N-S方程)。同时,考虑润滑油粘度与温度的粘温方程,具体如下:

1)连续方程

| $ \frac{{\partial \rho }}{{\partial t}} + \frac{\partial }{{\partial {x_i}}}(\rho {u_i}){\text{ = }}0 \text{,}i=1\text{,}2\text{,}3\text{。} $ | (1) |

式中:ρ为密度;t为时间;i分别表示x,y,z方向,xi即表示某一方向的坐标轴,ui表示在i方向上的速度分量。

2)运动方程

| $ \frac{{\partial \left( {\rho {u_i}} \right)}}{{\partial t}} + {\rm{div}}\left( {\rho {u_i}\overrightarrow u } \right) = - \frac{{\partial p}}{{\partial {x_i}}} + {\rm{div}}\left( {\eta {\kern 1pt} {\rm{grad}}{\kern 1pt} {u_i}} \right) + {S_i} \text{,}i=1,2,3\text{。} $ | (2) |

式中:p为压力;η为润滑油粘度;div表示散度;grad表示梯度;Si为i方向的体积力。

3)粘温方程

| $ \eta = {\eta _0}{e^{ - \beta \left( {T - {T_0}} \right)}}\text{。} $ | (3) |

式中:η0,η分别为温度T0和T时的粘度;β为粘温系数。

1.2 三维几何模型本文针对某船用滑动式中间轴承,开展表面织构对中间轴承润滑性能影响研究。该中间轴承主要参数如表1所示。根据上述参数,建立中间轴承三维流体润滑模型,如图2所示。

|

|

表 1 中间轴承主要参数表 Tab.1 Main parameters of intermediate bearing |

|

图 2 中间轴承三维流体润滑几何模型 Fig. 2 Three-dimensional geometric model for lubricational analysis of intermediate bearing |

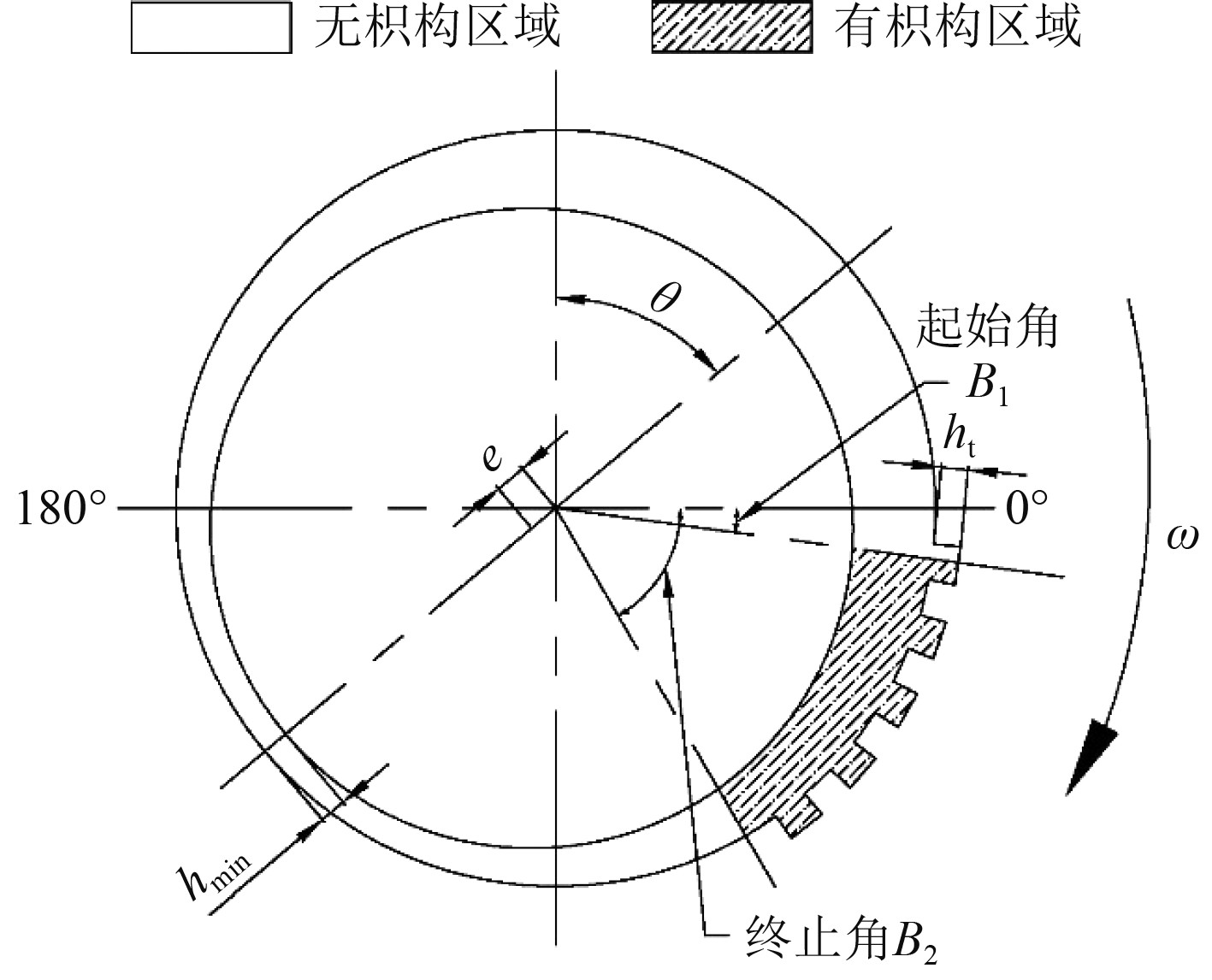

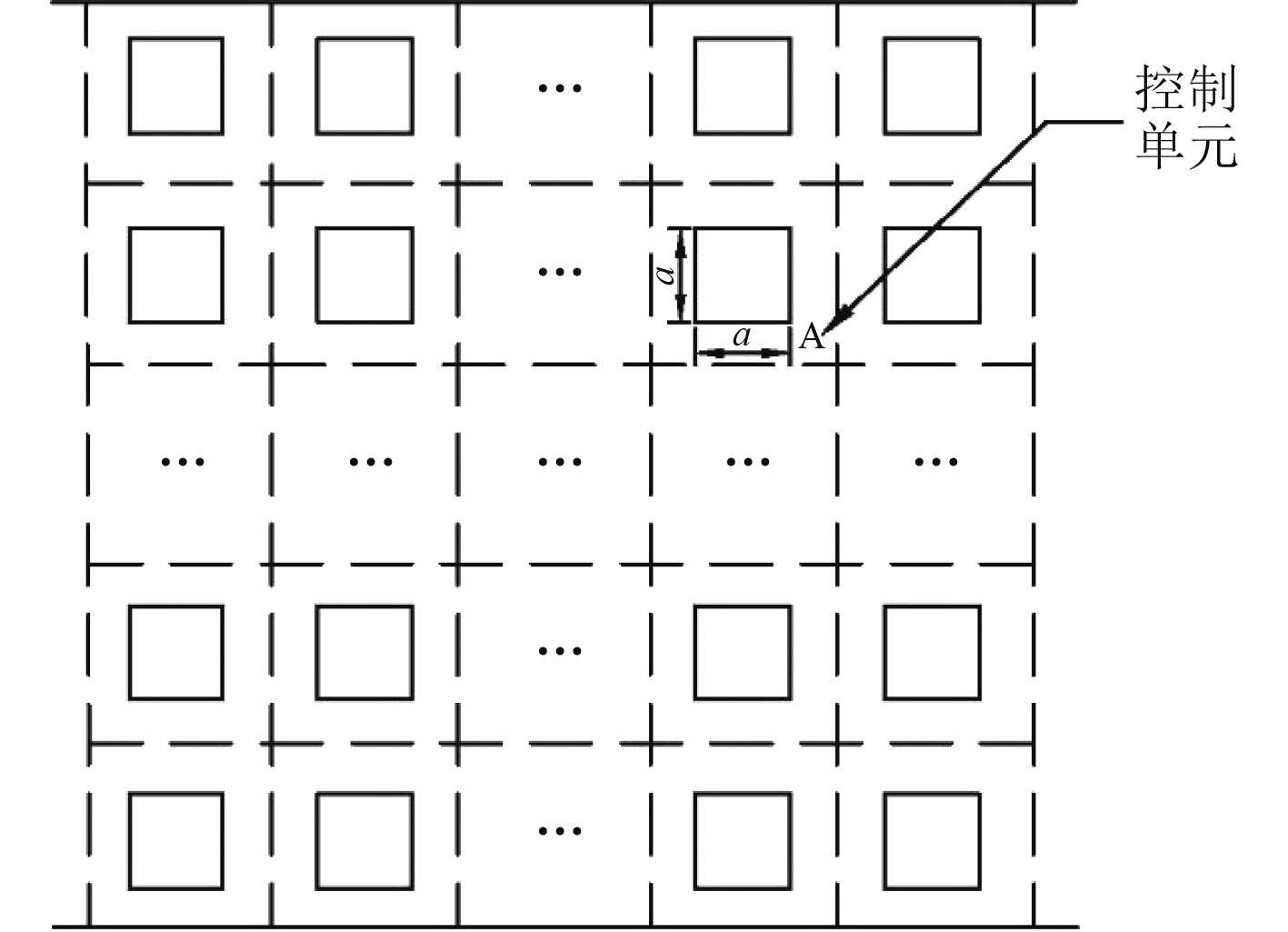

本文针对矩形凹坑织构开展研究,通过特征长度a和深度ht表征单个织构的几何尺寸。沿轴瓦圆周方向,织构的布置从起始角B1到终止角B2。在布置区域内织构沿轴瓦圆周方向和宽度方向均匀布置。图3给出了在下轴瓦表面布置织构后的中间轴承截面图,ht为织构凹坑的深度。图4给出了表面织构布置区沿轴瓦圆周方向的展开图。在织构布置区域,定义织构的面积率为单个织构的投影面积a×a与控制单元投影面积A的比值。

|

图 3 织构轴瓦布置示意图 Fig. 3 Textured bushing arrangement |

|

图 4 织构面积率定义示意图 Fig. 4 Texture area ratio definition |

网格划分是获得准确计算结果的关键。由于油膜很薄,且变化较大,从最薄的只有几十微米,到最厚的几百微米,相差近33倍。如果网格划分不适当,容易造成过大的畸变率,直接影响计算精度。因此,需要对油膜分区域来划分网格,使网格过渡均匀。本文建立六面体结构化网格模型,沿膜厚方向设置8层网格,网格质量满足计算要求,网格模型如图5所示。

|

图 5 中间轴承流体润滑网格模型 Fig. 5 Three-dimensional mesh model for lubricational analysis of intermediate bearing |

中间轴承工作时,润滑油从上部的进油口供油,常压供油,供油压力为大气压。进入中间轴承的润滑油分别从轴瓦前后两端面流出。因此,设置上部的进油口为压力入口Presure-Inlet,油膜前后两端出口面为压力出口Presure-Outet。上述压力入口、出口面压力值均为0.101 MPa。

设置油膜的内表面为轴颈,边界类型为wall,并设置其为旋转壁面,转速为轴径的实际转速。同时设置旋转轴心位置、旋转方向、旋转速度、表面粗糙度值。油膜的其余表面为轴瓦壁面,设置为固定表面wall,同时设定粗糙度值。

1.6 材料属性参数不同温度下润滑油的粘度与密度值如表2所示。根据表中数据,可拟合得到润滑油的粘度与密度随油温的变化关系。

|

|

表 2 不同温度时润滑油的物性参数 Tab.2 Physical parameters of oil at different temperature |

本文认为润滑油是不可压缩的,因此,选择基于压力的求解器。设定为稳态求解,不考虑重力。计算模型选用RNG k-ε湍流模型,采用Simple算法进行求解,收敛精度为E-5。

通过上述计算模型,可计算得到不同织构参数对中间轴承最大油膜压力、油膜承载力、润滑油流量及摩擦系数的影响。

1.8 计算工况为便于对比表面织构参数对中间轴承润滑性能的影响,本文选用方形凹坑织构。该织构的基本结构参数为:织构特征长度为6 mm,深度为30 μm,面积率2.26%,沿周向布置于下轴瓦0°~60°区间内。同时,选取该中间轴承某一运行工况。该工况下中间轴承主要运行参数为:偏心率ε=0.387,偏位角θ=50°,转速n=230 r/min。

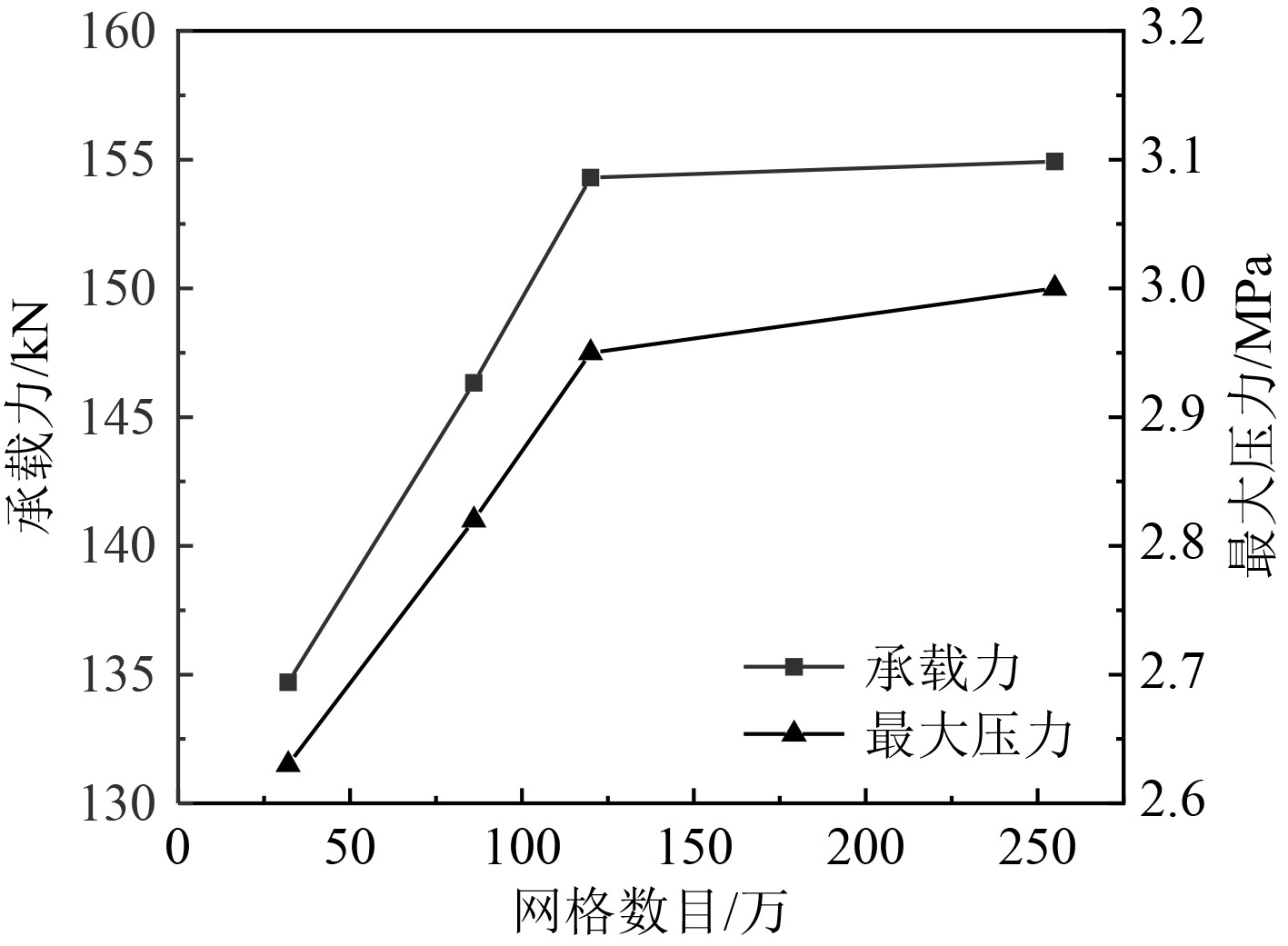

1.9 网格无关性验证首先进行了网格的无关性验证,并根据结果选取最佳的网格模型。建立4组不同大小的网格模型,设置相同的边界条件,采用油膜承载力及最大油膜压力值作为网格无关性的验证指标,计算结果如表3和图6所示。

|

|

表 3 不同网格计算结果 Tab.3 Calculation results with different grid |

|

图 6 油膜承载力和最大压力随网格数目的变化 Fig. 6 The variation of bearing capacity and maximum oil film pressure with different number of grids |

从上述计算结果可知,随着网格数量的增加,油膜承载力和最大油膜压力呈先增加后趋于稳定的变化规律。当网格规模为120万时,油膜承载力和最大油膜压力的变化基本可以忽略。因此,选择120万网格模型为最终的计算网格模型。

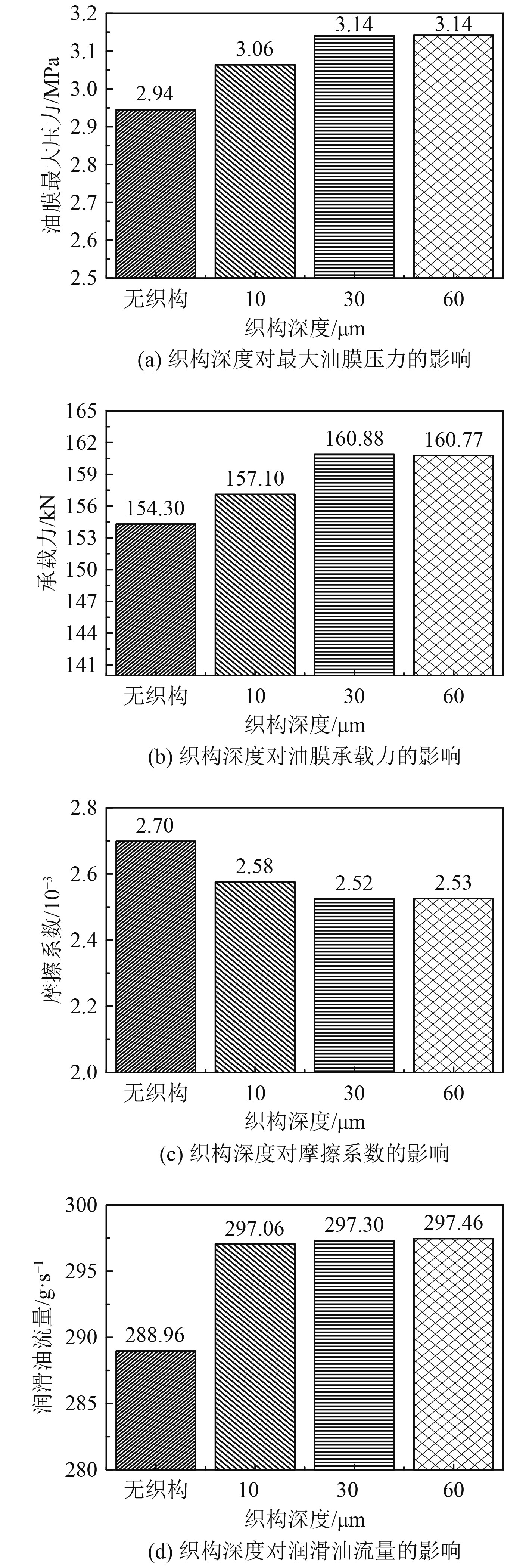

2 计算结果分析 2.1 织构深度的影响不同织构深度对中间轴承润滑性能的影响如图7所示。可以看出,相比于无织构轴瓦,织构深度从10 μm增加到60 μm,最大油膜压力呈现出先增加后趋于稳定的变化趋势。与此相对应,油膜承载力也呈现出相似的变化规律。摩擦系数则随着织构深度的增加逐步降低并趋于稳定。计算结果表明,微织构深度的增加,一定程度上可有效改善滑动轴承承载能力。但当织构深度达到一定值后,再通过增加织构深度提高油膜承载力的效果就不明显了。这与文献[7]所给出的结论一致,即织构宽深比存在一个最优值[8]。

|

图 7 织构深度对轴承润滑性能影响 Fig. 7 Effect of texture depth on bearing lubrication performances |

中间轴承润滑油流量主要受油膜厚度和油膜压力梯度变化的影响。本文选取相同的偏心率和偏位角,并在相同的运行工况下对比分析表面织构结构参数对中间轴承润滑性能影响。因此,不同织构深度时,润滑油流量主要取决于油膜压力梯度的变化。可以看出,表面织构的引入,明显增加了润滑油流量,但织构深度对润滑油流量的影响程度相对较小。

2.2 织构特征长度的影响在保持织构深度及面积率不变的前提下,不同织构特征长度对中间轴承润滑性能的影响如图8所示。可以看出,相比于无织构轴瓦,在滑油入口区域当织构特征长度从3 mm增加到6 mm时,随着织构特征长度的增加,最大油膜压力、油膜承载力、润滑油流量均呈现出增加的变化规律。相应地,摩擦系数则呈现出逐渐减小的变化。但当织构特征长度增加到9 mm时,出现最大油膜压力、油膜承载力、润滑油流量大幅减小,摩擦系数大幅增加的现象。说明在此织构特征长度下,中间轴承无法形成稳定的润滑油膜。上述结果进一步表明,增加织构特征长度提升油膜承载能力时,存在一个最优的特征长度值,即最佳的织构宽深比。

|

图 8 织构特征长度对轴承润滑性能影响 Fig. 8 Effect of texture characteristic length on bearing lubrication performances |

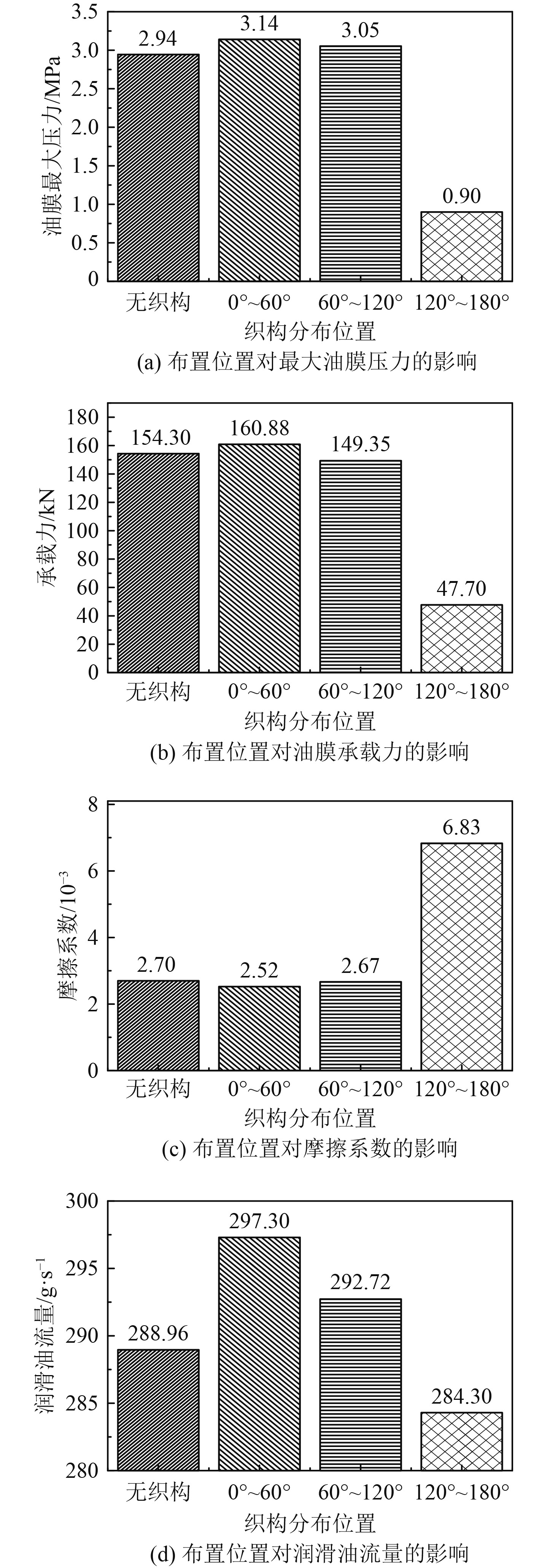

织构沿下轴瓦圆周方向布置于0°~60°,60°~120°,120°~180°三个不同区域时,对中间轴承润滑性能的影响如图9所示。可以看出,相比于无织构轴瓦,当织构布置在0°~60°的滑油入口区时,润滑油膜的最大油膜压力、油膜承载力及摩擦系数都得到了一定程度的改善。而当织构布置在120º~180º的油膜承载区时,润滑油膜的最大油膜压力、油膜承载力迅速下降,摩擦系数急剧增加。引起上述变化的根本原因在于油膜压力与油膜厚度两者之间成反比的关系,且油膜压力越大,对膜厚的变化越敏感[9]。在油膜入口等非承载区域,油膜厚度相对较大,油膜压力较低。在此区域内,织构的引入对油膜厚度的影响相对较小,由此引起的油膜压力变化也不大。而在油膜承载区,外载荷的作用,导致油膜厚度非常薄,产生的油膜压力较大。如在油膜承载区域内布置织构,织构的存在会较为显著地增加油膜的厚度,从而降低油膜压力,导致油膜承载力也随之减少,摩擦系数迅速增加。上述结果表明,在油膜承载区布置织构会对中间轴承润滑性能产生较为显著的影响。此外,从图中可以看出,在非承载区布置织构,会增加中间轴承润滑油流量。如在承载区布置织构,则会导致润滑油流量减少,这主要是受润滑油膜压力的影响。

|

图 9 织构布置位置对轴承润滑性能影响 Fig. 9 Effect of texture placement on bearing lubrication performances |

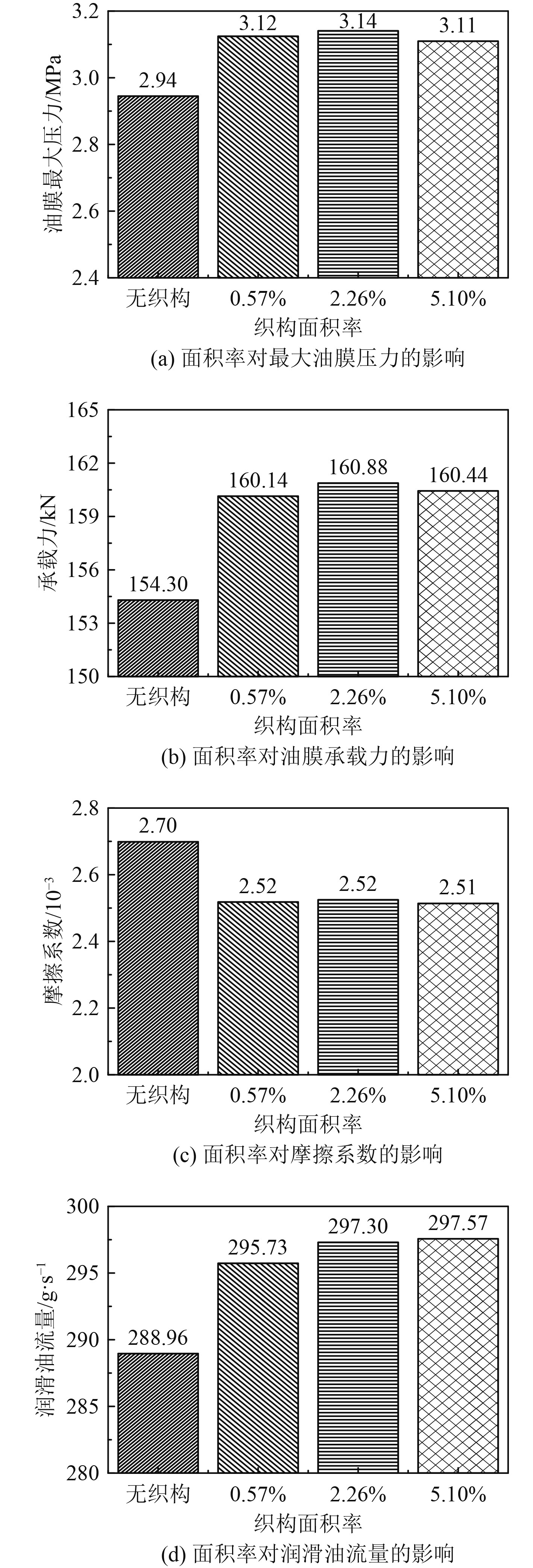

在保持织构深度及特征长度不变的前提下,不同织构面积率对中间轴承润滑性能的影响如图10所示。可以看出,相比于无织构轴瓦,织构面积率由0.57%增加到5.10%,最大油膜压力、油膜承载力、摩擦系数及润滑油流量均变化很小。研究表明,织构面积率对中间轴承润滑性能影响很小,甚至可以忽略。

|

图 10 织构面积率对轴承润滑性能影响 Fig. 10 Effect of texture area ratio on bearing lubrication performances |

本文建立考虑表面织构的某船用滑动式中间轴承流体润滑数值模型,开展了不同织构参数对中间轴承润滑性能影响研究。通过对计算结果分析,获得主要结论如下:

1)织构深度对中间轴承润滑性能有较为明显的影响作用。相比于无织构轴瓦,在油膜入口区域布置织构能有效提升油膜承载能力,改善轴承润滑性能。随着织构深度的进一步增加,其影响作用逐渐趋于稳定。因此,织构的宽深比存在一个最佳值。

2)织构特征长度对中间轴承润滑性能影响较大。相比于无织构轴瓦,随着织构特征长度的增加,油膜承载能力及轴承润滑性能呈现出先增加后减少的变化规律。因此,增加织构特征长度提升油膜承载能力时,存在一个最优的特征长度值,即最佳的织构宽深比。

3)织构沿轴瓦圆周方向的布置位置对中间轴承润滑性能影响有较大的差异。相比于无织构轴瓦,在轴瓦非承载区布置织构,对轴承的承载能力及轴承润滑性能有一定的改善作用。但在轴瓦承载区布置织构,会导致轴承承载能力下降,润滑性能变差。因此,织构在轴瓦圆周方向上的布置要考虑轴瓦的承载区域。

4)织构面积率对中间轴承润滑性能影响较小。相比于无织构轴瓦,随着织构面积率的增加,油膜承载能力及轴承润滑性能均得到一定程度的提高。但不同的织构面积率,对油膜承载能力及润滑性能的影响相对较小,基本可以忽略。

本文针对方形凹坑织构的特征尺度对某型船用滑动式中间轴承润滑性能进行对比分析。研究表明,织构深度、布置位置及特征长度对中间轴承润滑性能的影响较为明显。因此,在实际进行织构布置时,通过合理的设计能有效提升油膜承载力、降低摩擦损失,使得轴承整体性能达到一个更为理想的工作状态。

| [1] |

汤勇, 周明, 韩志武, 等. 表面功能结构制造研究进展[J]. 机械工程学报, 2010, 46(23): 93-105. TANG Y, ZHOU M, HAN Z W, et al. Recent research on manufacturing technologies of functional surface structure[J]. Journal of Mechanical Engineering, 2010, 46(23): 93-105. DOI:10.3901/JME.2010.23.093 |

| [2] |

KLIGERMAN Y, ETSION I, SHINKARENKO A. Improving tribological performance of piston rings by partial surface texturing[J]. Journal of Tribology, 2005, 127(3): 632-638. DOI:10.1115/1.1866171 |

| [3] |

RAHMANI R, MIRZAEE I, SHIRVANI A, et al. An analytical approach for analysis and optimization of slider bearings with infinite width parallel textures[J]. Tribology International, 2010, 43: 1551-1565. DOI:10.1016/j.triboint.2010.02.016 |

| [4] |

SINANOĞLU C, NAIR F, KARAMIŞ M B. Effects of shaft surface texture on journal bearing pressure distribution[J]. Journal of Materials Processing Technology, 2005, 168(2): 344-353. DOI:10.1016/j.jmatprotec.2005.02.252 |

| [5] |

刘红彬, 牛荣军, 薛玉君, 等. 表面纹理对径向滑动轴承油膜承载能力的影响[J]. 润滑与密封, 2010, 35(7): 18-22. LIU H B, NIU R J, XUE Y J, et al. The effect of surface textures on loading capacity of journal bearing lubricating film[J]. Lubrication Engineering, 2010, 35(7): 18-22. DOI:10.3969/j.issn.0254-0150.2010.07.005 |

| [6] |

林起崟, 魏正英, 王宁, 等. 织构滑移表面对滑块轴承摩擦学性能的影响[J]. 华南理工大学学报(自然科学版), 2013, 41(3): 101-107. LIN Q Y, WEI Z Y, WANG N, et al. Effects of texture slip surface on tribological performances of slider bearing[J]. Journal of South China University of Technology(Natural Science Edition), 2013, 41(3): 101-107. |

| [7] |

TALA-IGHIL N, MASPEYROT P, FILLON M, et al. Effects of surface texture on journal-bearing characteristics under steady-state operating conditions[J]. Proceedings of the Institution of Mechanical Engineers, Part J:Journal of Engineering Tribology, 2007, 221(6): 623-633. DOI:10.1243/13506501JET287 |

| [8] |

RAMIN R, AYOUB S, HASSAN S. Optimization of partially textured parallel thrust bearings with square-shaped micro-dimples[J]. Tribology Transactions, 2007, 50(3): 401-406. DOI:10.1080/10402000701429261 |

| [9] |

SAHLIN F, GLAVATSKIH S B, ALMQVIST T, et al. Two-dimensional CFD-analysis of micro-patterned surfaces in hydrodynamic lubrication[J]. Journal of Tribology, 2005, 127(1): 96-102. DOI:10.1115/1.1828067 |

| [10] |

尹明虎, 陈国定, 高当成, 等. 3种微织构对径向滑动轴承性能的影响[J]. 哈尔滨工业大学学报, 2016, 48(1): 159-164. YIN M H, CHEN G D, GAO D C, et al. Effects of three types of surface texture on the performances of journal bearing[J]. Journal of Harbin Institute of Technology, 2016, 48(1): 159-164. DOI:10.11918/j.issn.0367-6234.2016.01.024 |

2023, Vol. 45

2023, Vol. 45