2. 驻马店职业技术学院,河南 驻马店 463000

2. Zhumadian Vocational and Technical College, Zhumadian 463000, China

近年来,液压控制技术在精密机械、自动控制等技术的加持下获得了突飞猛进的发展,传统的液压传动技术主要应用于机械部件的助力、操纵等,灵活性和精度较差,而液压控制技术不论是在控制精度上,还是在设备的灵活性上都具有显著的优势,特别是自适应控制技术的应用,使液压控制与神经网络、AI智能算法充分结合,利用计算机实现液压控制的可靠性、精密性。因此,液压控制技术在各种工业系统中有巨大的应用潜力。

大型船舶的液压系统往往采用集成式设计,动力柴油机位于船舶机舱,液压站结合船舶的液压部件分布情况设计不同的支路,通常,船舶液压系统的动力柴油机往往大于2台,常见的液压机械设备包括起重机、船舵、调距桨等,液压系统为船舶液压机械提供液压动力,驱动对应的机械部件执行各种任务。在船舶液压系统中,不同液压机械设备的负载各不相同,采用单一的柴油机控制策略往往会造成功率与负载的匹配性差等问题,使船舶液压柴油机的能耗增大,不利于提高船舶的整体经济性。

本文首先介绍船舶液压系统的基本构成,从液体动力学等方面进行液压系统的数学建模,然后在此基础上研究液压系统的功率匹配智能控制技术,并详细介绍液压系统智能控制系统的设计过程。

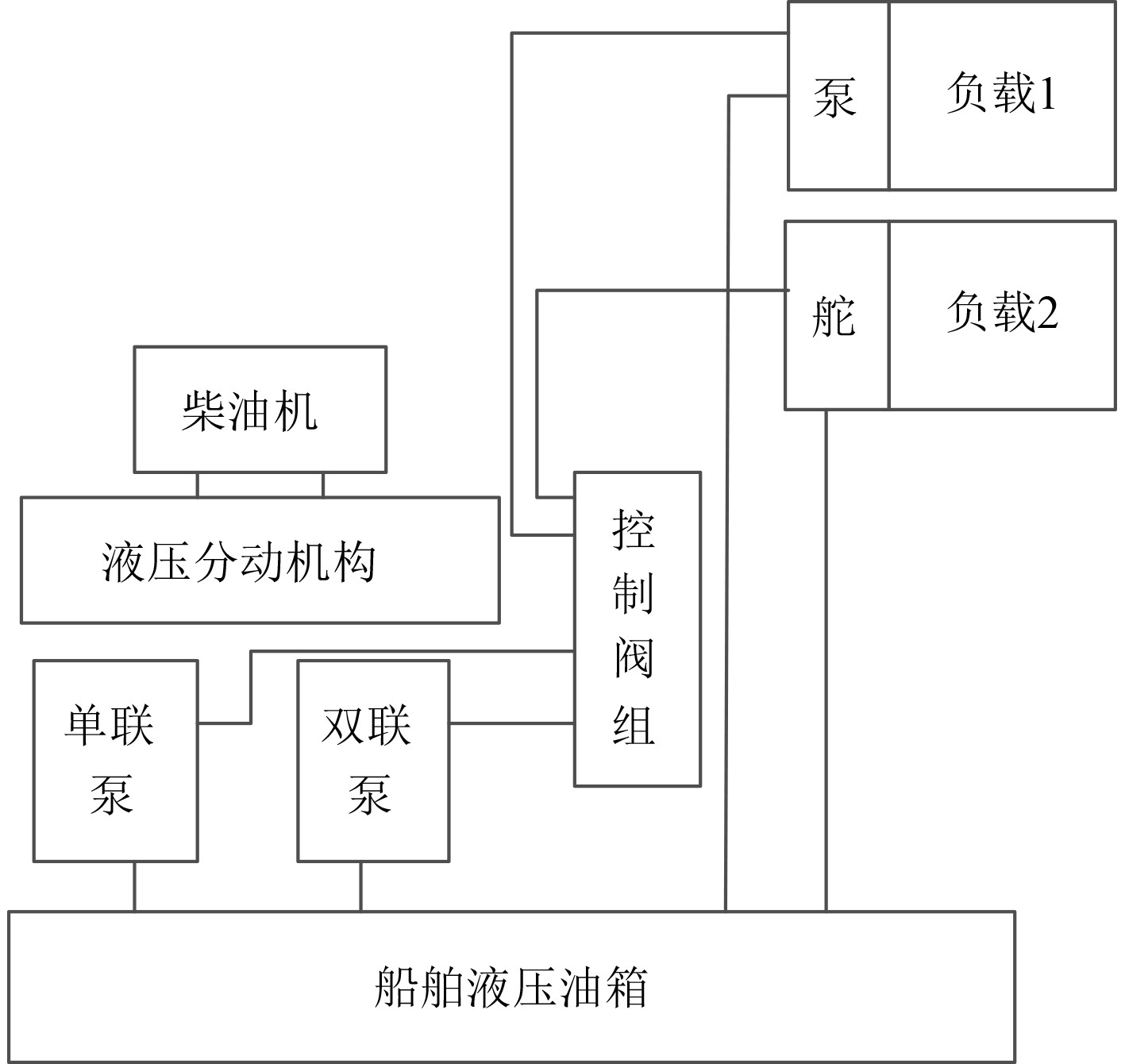

1 船舶液压系统的基本构成与原理船舶液压系统的关键组成单元包括柴油机、油箱、液压泵、分动机构、控制阀组和负载等,以海上大型运输船为例,负载包括船舵液压助力系统、甲板货物吊装系统等。

图1为船舶液压系统的原理图。

|

图 1 船舶液压系统的原理图 Fig. 1 Schematic diagram of ship hydraulic system |

船舶液压系统的流体动力学基本方程包括流体的连续性方程和质量守恒方程。

1)连续性方程;

液压系统的流体连续性方程如下式:

| $ \left\{ {\begin{array}{*{20}{l}} {\dfrac{{\partial {V_0}}}{{\partial {S_0}}} + \dfrac{{\partial {V_t}}}{{\partial {S_1}}} = 0},\\ {{V_0} + \dfrac{\partial }{{\partial t}}\left( {{V_0} + {V_t}} \right) = - \lambda \dfrac{1}{\rho }\dfrac{{\partial {P_0}}}{{\partial t}}} 。\end{array}} \right. $ |

式中:

2)质量守恒方程

液压系统质量守恒方程为:

| $ \dfrac{{\rho \partial \left( {{V_t}} \right)}}{{\partial t}} + {V_0} = Q 。$ |

式中,

船舶液压系统的动力来源是柴油机[1],柴油机的负荷取决于液压系统的负载,建立船舶液压系统柴油机的功率模型为:

| $ \begin{array}{*{20}{c}} {{P_i} = \dfrac{{2{p_i}{V_i}n}}{{60\tau }} = {K_i}{p_i}n},\\ {{M_i} = \dfrac{{30}}{{\text π}}\dfrac{{{N_0}}}{n} = 9.55\dfrac{{{N_0}}}{n}} 。\end{array} $ |

式中:

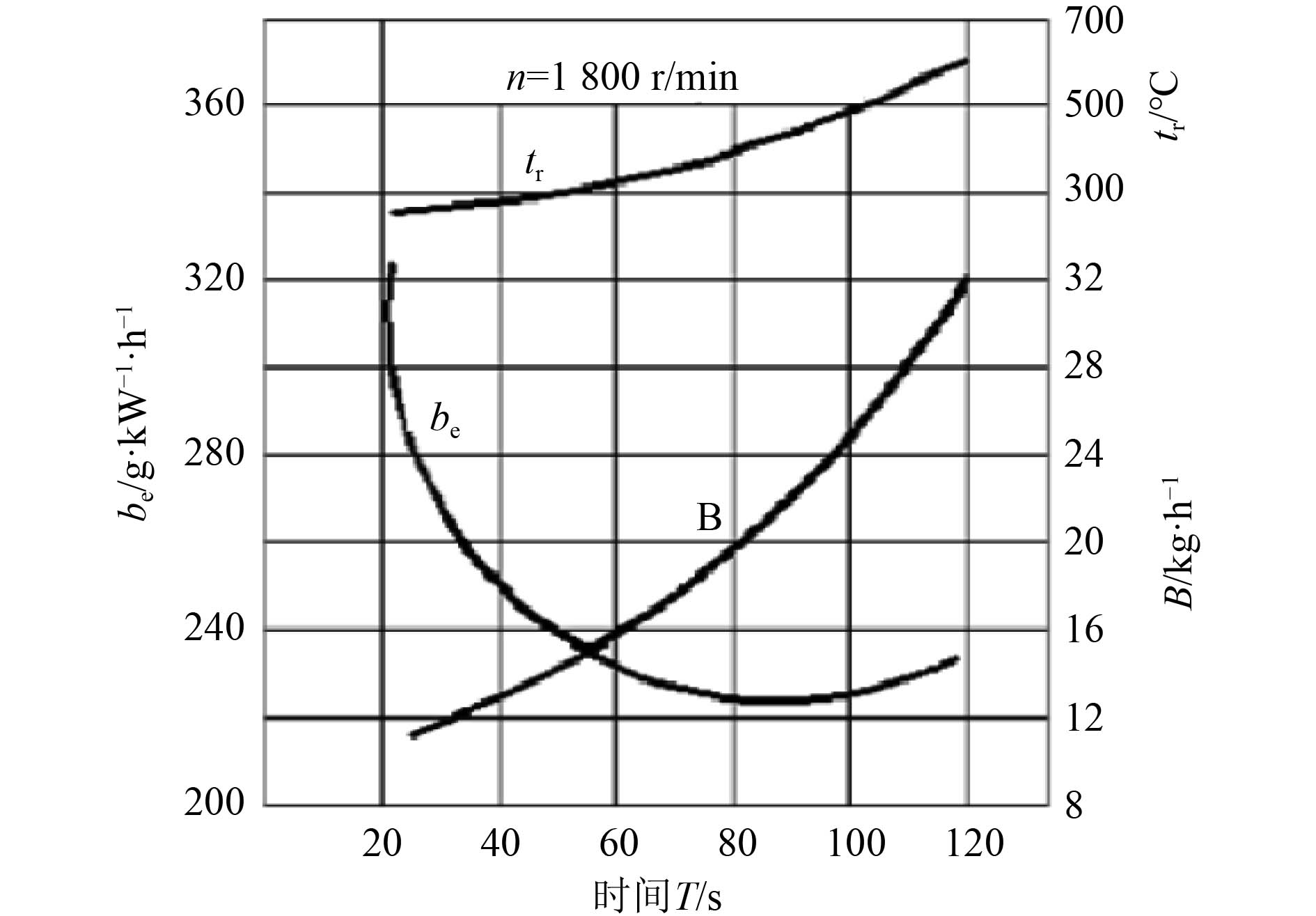

液压系统柴油发动机的负载特性曲线如图2所示。

|

图 2 液压系统柴油发动机的负载特性曲线 Fig. 2 Load characteristic curve of diesel engine in hydraulic system |

图中,柴油机负载特性曲线的横坐标为时间T,纵坐标分别为柴油机的有效功率be、油液温度tr、柴油机的油耗量B。显示的曲线为:柴油发动机转速为1 800 r/min时,有效功率be、油液温度tr、油耗量B随外部负荷变化的特性曲线。

2 船舶液压系统功率匹配智能控制技术的开发 2.1 船舶液压系统功率智能匹配的整体设计目前,船舶机械组件中液压驱动的装载量较高,相对于电驱动,液压驱动具有很多的优势:

1)在液压驱动系统中,液压回路中的元件可以在很大压力下工作,功率质量比大,因此可以实现体积小、功率大的设计,对于船舶机舱这种空间有限的场景具有明显优势。

2)借助于流体的不可压缩特性和压力传递特性,液压驱动系统的输出压力、力矩大,能够满足船舶大负载的工况。

3)由于流体不可压缩,液压回路中的元件惯性很小,从动作启动到执行中间的响应很快,特别是液压控制器的换向等操作。

4)液压驱动系统能够实现大范围的无级调速,其它驱动形式难以实现。

5)由于液体介质具有吸振功能,液压驱动当出现过载的情况时,可通过液压蓄能器等部件进行过载保护,提高系统的安全性。

6)液压元件易实行通用化、标准化和系列化,便于设计、制造、使用和海上维修。

与此同时,液压系统的功率匹配也是一个需要重点关注的问题,随着船舶液压系统的复杂度提升,液压系统柴油机的功率也在不断提高,针对船舶不同的工况,对应的外负载也各不相同,当负载很低而柴油机处于大功率输出时,液压系统的功率损耗就会比较大。为了解决功率浪费的问题,本文设计液压系统的功率智能匹配模块。首先建立柴油机实际输出功率为:

| $ {P_{{out}}} = {M_{\text{e}}}\cdot {N_{\text{e}}}。$ |

式中:

液压泵的实际输入功率方程为:

| $ {N_P} = p\cdot Q = {M_{\text{P}}}\cdot {n_{\text{P}}}。$ |

式中:

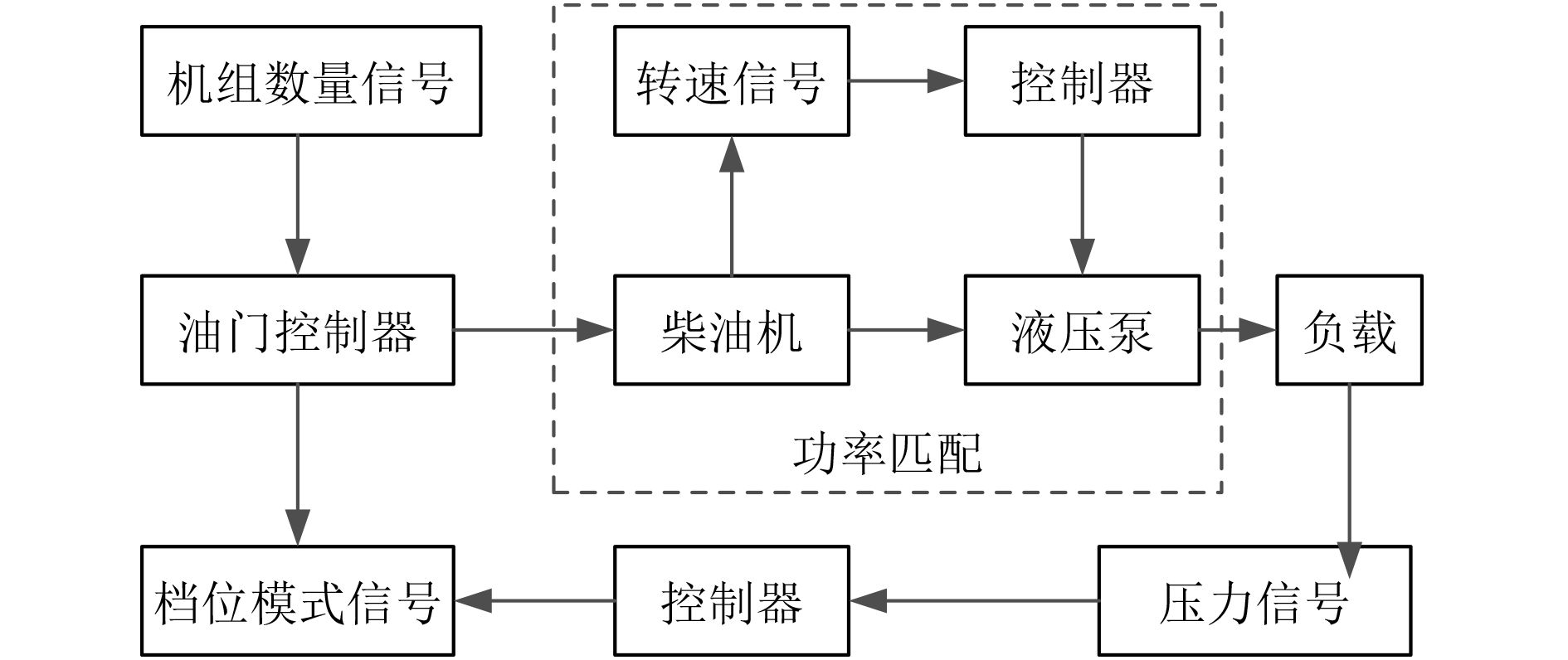

本文设计的船舶液压系统功率智能匹配模块原理如图3所示。

|

图 3 船舶液压系统功率智能匹配模块原理图 Fig. 3 Power intelligent matching module schematic diagram of marine hydraulic system |

液压系统的功率匹配过程是通过采集负载信号,设计对应的液压控制回路,实现柴油机输出功率和泵输入功率的平衡,即

| $ {P_{out}}={M_{\text{e}}}\cdot {N_{\text{e}}} = {N_P}=p\cdot Q = {M_{\text{P}}}\cdot {n_P} 。$ |

对船舶液压系统的功率智能匹配模块进行详细设计,主要包括液压源的选择、恒压控制回路、控制元件的选择、液压执行机构回路的设计等。

1)液压源的选择

设计过程结合的液压系统实例为散货船舶装卸液压系统,由于货物负载随着重量不断发生变化,因此,选择的液压源为轴向柱塞式变量泵,包括1台大排量泵和1台小排量泵,驱动液压泵的柴油主机功率为400 kW,包括主柴油机和副柴油机2台并联使用。

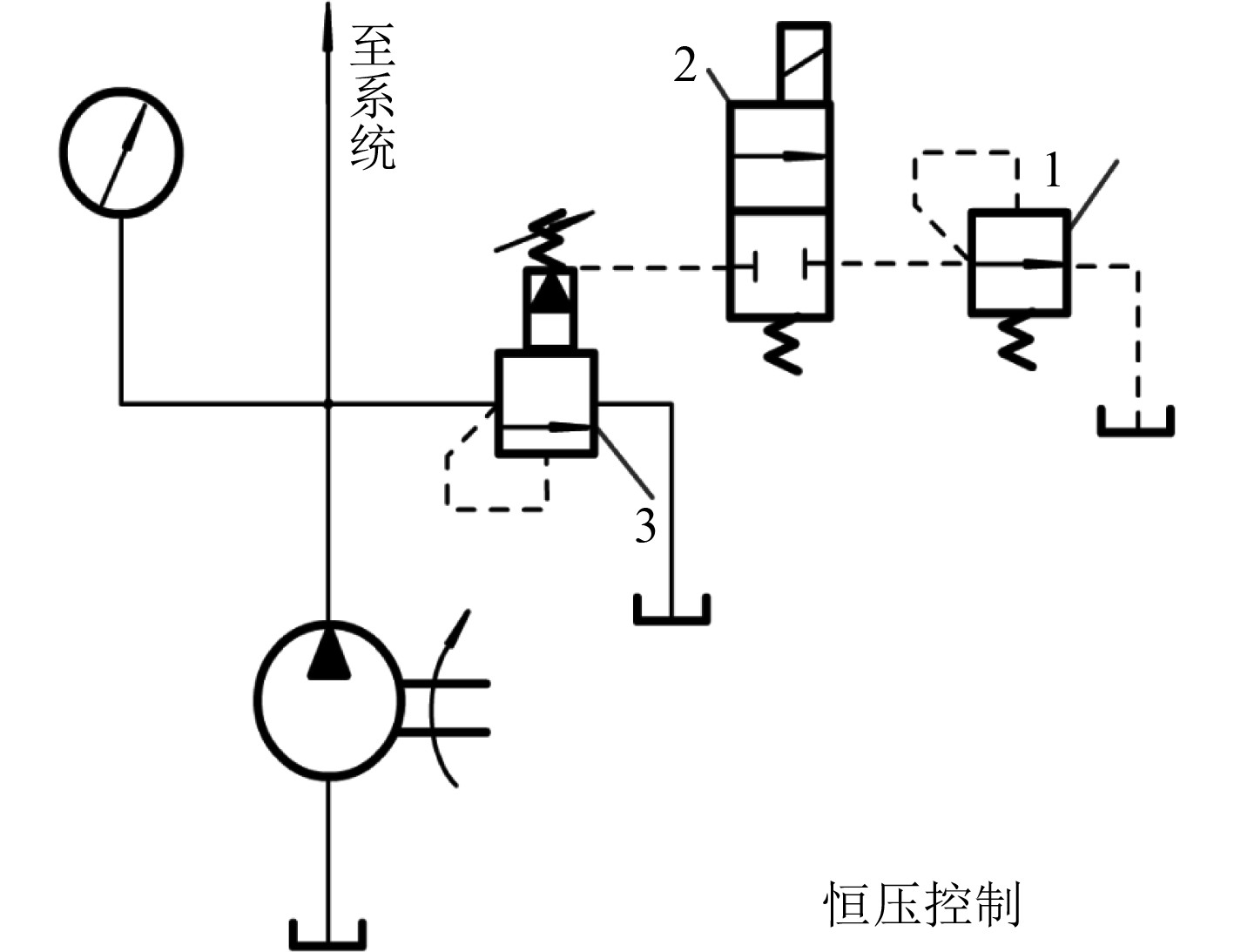

2)液压系统功率匹配的恒压控制回路设计。

在功率匹配过程中,系统的恒压控制主要让负载持续在一段时间内保持稳定的工况,此时,恒压阀和柱塞泵同时发生作用,当液压系统的工作压力增大到恒压阀阈值时,油液可使活塞产生动作,降低变量泵的输出流量,直到油液的压力与恒压阀的调定压力相同时,变量泵的流量保持恒定。

液压系统功率匹配的恒压控制回路原理如图4所示。

|

图 4 液压系统功率匹配的恒压控制回路原理图 Fig. 4 Hydraulic system power matching constant pressure control circuit schematic |

3)控制元件选择

为了满足船舶液压系统的精确控制,控制回路的控制元件必须要具有良好的性能,常见的液压系统控制包括电液比例控制和电液伺服控制2种。考虑到船舶空间结构的复杂性及使用工况的恶劣程度,本文采用电液比例阀作为液压系统的控制元件[3]。

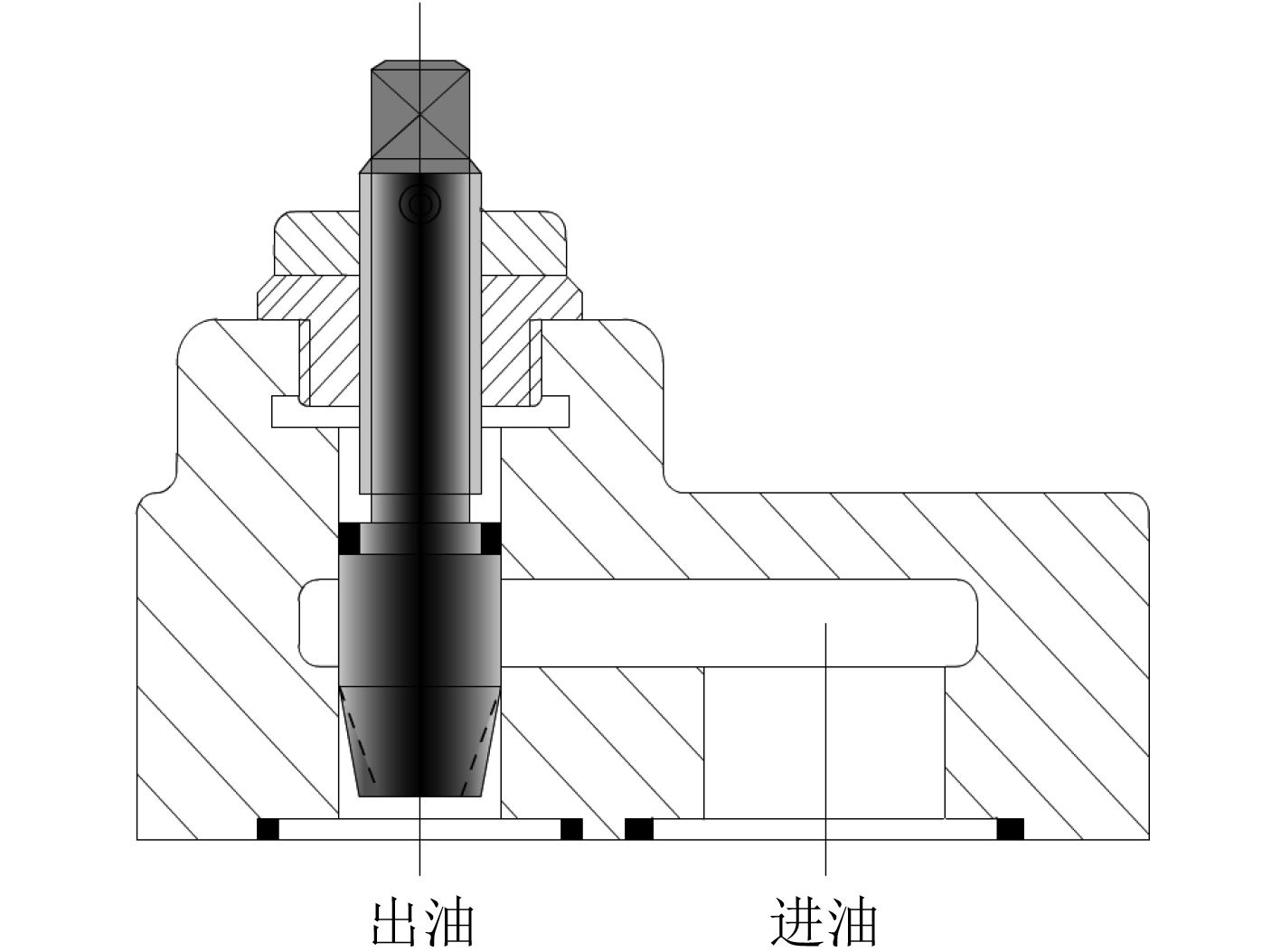

电液比例换向阀通过检测进油口和出油口的压力实现液压回路的控制,图5为电液比例换向阀的原理图。

|

图 5 电液比例换向阀的原理图 Fig. 5 Schematic diagram of electro-hydraulic proportional directional valve |

电液比例换向阀的阀芯动力方程为:

| $ m\dfrac{{{{\rm{d}}^2}y}}{{{\rm{d}}{t^2}}} + D\dfrac{{{\rm{d}}y}}{{{\rm{d}}t}} + {K_s}y = {K_I}i - {K_y}y \text{,} $ |

进行Laplace变换可得:

| $ \dfrac{{y(s)}}{{i(s)}} = {G_2}\left( s \right) = \dfrac{{\dfrac{{{K_I}}}{{{K_s} + {K_y}}}}}{{\dfrac{{{s^2}}}{{\omega _n^2}} + \dfrac{{2{\zeta _n}}}{{{\omega _n}}}s + 1}} 。$ |

式中:

4)液压系统功率匹配的执行回路设计

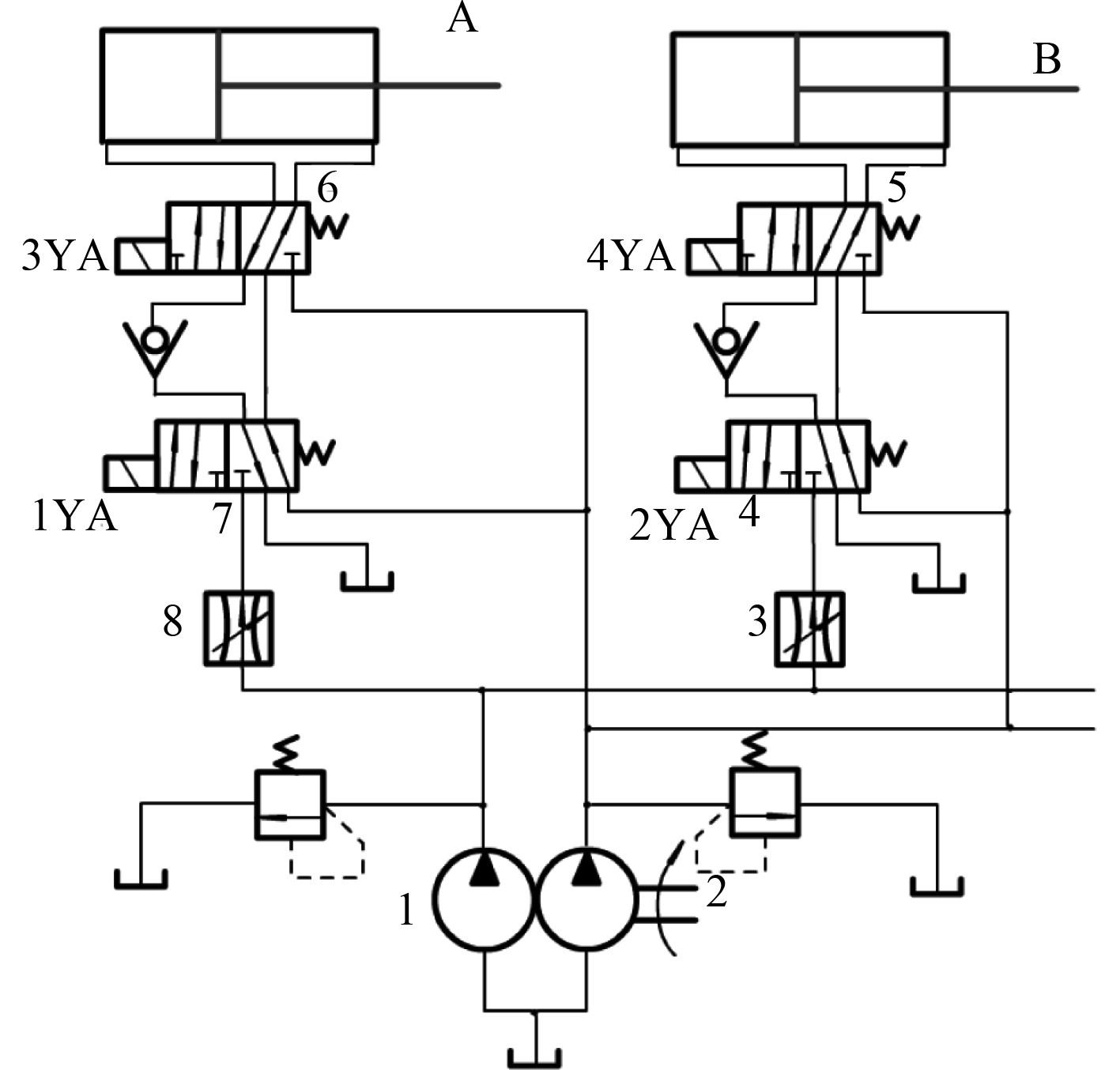

在设计散货船的液压系统功率匹配执行回路时,采用开式液压回路,原理图如图6所示。

|

图 6 液压系统功率匹配的执行回路 Fig. 6 Design of executive circuit for power matching of hydraulic system |

| [1] |

郝用兴. 基于AMESim-Matlab联合仿真的液压盾构刀盘控制策略与特性研究[J]. 液压与气动, 2020(1): 85-92. HAO Yong-xing. Research on control strategy and characteristics of hydraulic shield cutter head based on AMESim-Matlab Co-Simulation[J]. Chinese Hydraulics & Pneumatics, 2020(1): 85-92. DOI:10.11832/j.issn.1000-4858.2020.01.014 |

| [2] |

任怀伟. 8 m大采高综采工作面智能控制系统关键技术研究[J]. 煤炭科学技术, 2017, 45(11): 37-44. REN Huai-wei. Research on key technologies of intelligent control system of fully-mechanized working face with 8 m high mining height[J]. Coal Science and Technology, 2017, 45(11): 37-44. |

| [3] |

王宣银. 功率回收型液压马达智能测试系统[J]. 液压气动与密封, 2011, 31(5): 36-38. WANG Xuan-yin. Intelligent test system of power recovery hydraulic motor[J]. Hydraulics Pneumatics & Seals, 2011, 31(5): 36-38. DOI:10.3969/j.issn.1008-0813.2011.05.011 |

| [4] |

蔡改贫. 清窑机器人机液系统动力学混合建模及其仿真[J]. 中国工程机械学报, 2006(3): 352-357. CAI Gai-pin. Dynamic mixing modeling and simulation of man-machine hydraulic system of cleaning kiln machine[J]. Chinese Journal of Construction Machinery, 2006(3): 352-357. DOI:10.3969/j.issn.1672-5581.2006.03.022 |

2023, Vol. 45

2023, Vol. 45