鱼雷燃烧室是鱼雷热动力装置中最重要的部件之一[1],HAP三组元推进剂在燃烧室内燃烧,产生高温高压的燃气作为工质推动发动机做功[2]。为保证燃烧室在工作过程中稳定可靠,燃烧室壳体需进行合理设计[3]。现有结构下的燃烧室,在工作后其内壳体上有明显的烧蚀环槽。

经分析是因公差燃烧室内壳体与内衬在接触位置处存在缝隙,燃气经缝隙泄漏造成冲刷现象,形成烧蚀环槽。为解决这一问题,结构改进的一种方案为在内衬上增开一对压力平衡孔,以解决壳体的烧蚀现象。而压力平衡孔的位置及大小将直接影响结构改进方案的效果。

热流固耦合数值仿真的方法广泛应用于鱼雷、航空等各领域的燃烧室的仿真计算工作当中[4-10]。本文针对具有不同压力平衡孔位置及大小的鱼雷燃烧室结构为研究对象,利用Fluent软件开展燃烧室高工况工作条件下的热流固耦合数值仿真计算,分析燃烧室内衬压力平衡孔的位置及大小对燃气域流场及燃烧室内壳体应力场的影响规律。

1 燃烧室工作过程中物化过程的数学模型鱼雷燃烧室工作时,涉及到HAP三组元推进剂破碎雾化、液滴颗粒及内流场气相的两相流动、液滴颗粒的蒸发燃烧、燃烧室壳体及冷却水与燃气之间的耦合换热这4个过程。

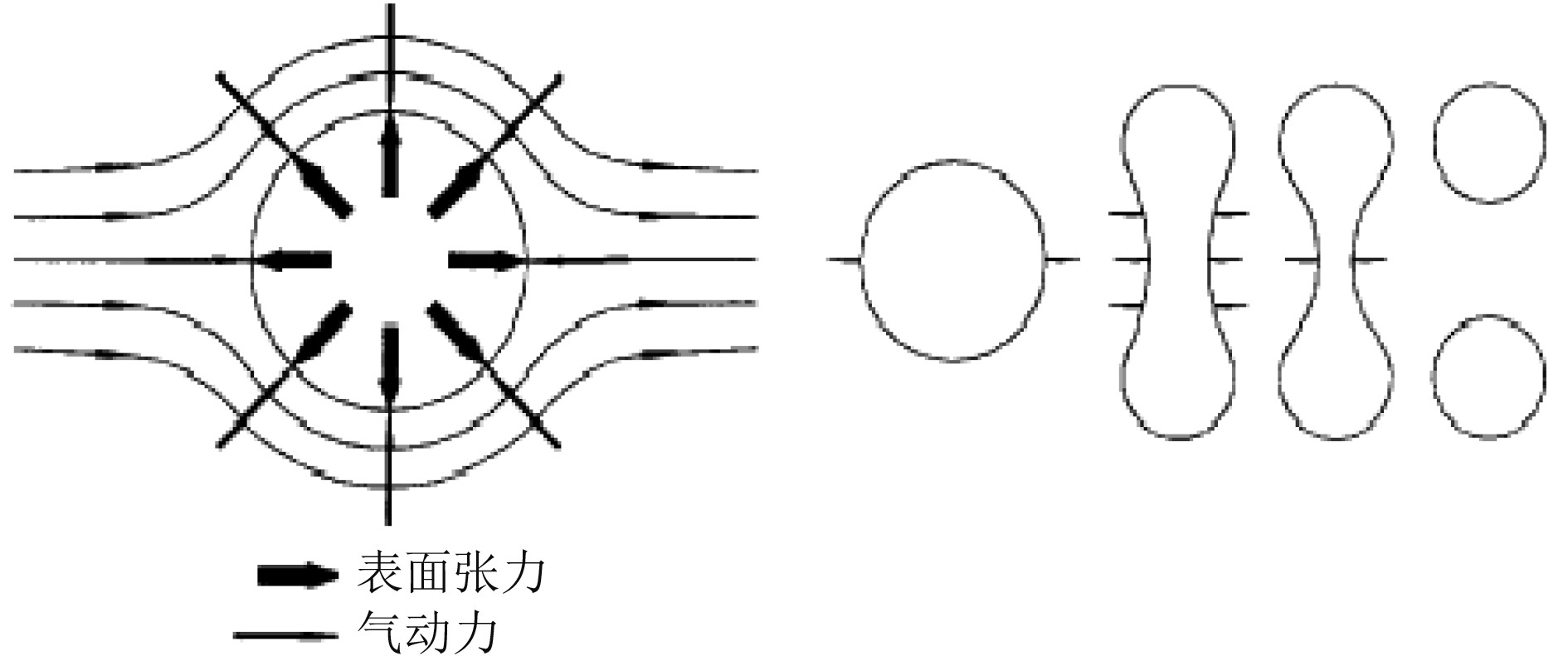

1.1 液滴破碎控制方程液体射流在空气中做相对运动,空气动力促使射流破碎;液体表面张力使射流不破碎。在2个力的作用下液膜破碎成小液滴,如图1所示。

|

图 1 液滴雾化破碎机理 Fig. 1 Droplet atomization and breakage mechanism |

由射流扰动机理,对三组元推进剂的破碎状态定义破碎系数

| $ R = \frac{\lambda }{{{d_0}}} = {\text{π}} \sqrt 2 {\left(1 + \frac{{3\mu }}{{\sqrt {\rho \sigma {d_0}} }}\right)^{0.5}}, $ | (1) |

| $ {d^*} = 1.89{d_0} 。$ | (2) |

式中:

取R-R分布为液滴雾化后的直径分布依据,按中间质量分布准则作为直径的分布准则,可知液滴直径

| $ R = 1 - \exp \left\{ - 0.693\left[\frac{d}{{{d^*}{{(0.693)}^i}}}\right]\right\} , $ | (3) |

式中,

破碎后的液滴,在运动过程受到燃气粘性的摩擦阻力,无体积力。离散相燃料液滴的运动控制方程为:

| $ \frac{{{\rm{d}}{u_p}}}{{{\rm{d}}t}} = {F_D}(u - {u_p}) + \frac{{{g_x}({\rho _p} - \rho )}}{{{\rho _p}}}, $ | (4) |

| $ {F_D} = \frac{{18\mu }}{{{\rho _P}{d^2}}}\frac{{{C_D}Re}}{{24}} 。$ | (5) |

式中:

对于气相部分,连续相流体运动控制方程为:

1)连续性方程

| $ \frac{\partial \rho }{\partial t}+\nabla \cdot (\rho u)={S}_{m} 。$ | (6) |

式中:

2)动量方程

广义上连续相流体运动的控制方程为[9]:

| $ \frac{\partial }{{\partial t}}(\rho {\boldsymbol{u}}) = - \nabla P + \mu {\nabla ^2} + \rho {\boldsymbol{g}} + {\boldsymbol{F}} + {S_M} 。$ | (7) |

式中:

对于燃烧室气相,因重力因素忽略,无外部体积力,故气相简化后的动量方程为:

| $ \frac{\partial }{{\partial t}}(\rho {\boldsymbol{u}}) = - \nabla P + \mu {\nabla ^2} + {S_M} 。$ | (8) |

3)湍流模型

燃烧室燃烧过程中燃气处于高湍流状态,选用

| $ \frac{\partial }{{\partial t}}(\rho k) + \frac{{\rm{d}}}{{{\rm{d}}x}}(\rho uk) = \frac{{\rm{d}}}{{{\rm{d}}x}}\left[\left(\mu + \frac{{{\mu _t}}}{{{\sigma _k}}}\right)\frac{{{\rm{d}}k}}{{{\rm{d}}x}}\right] + {G_k} + {G_b} - \rho \varepsilon - {Y_M} 。$ | (9) |

| $ \frac{\partial }{{\partial t}}(\rho \varepsilon ) + \frac{{\rm{d}}}{{{\rm{d}}x}}(\rho u\varepsilon ) = \frac{{\rm{d}}}{{{\rm{d}}x}}\left[\left(\mu + \frac{{{\mu _t}}}{{{\sigma _\varepsilon }}}\right)\frac{{{\rm{d}}k}}{{{\rm{d}}x}}\right] + C\frac{\varepsilon }{k}({G_k} + {G_b})。$ | (10) |

式中:

1)液滴蒸发控制方程

液滴未达到蒸发温度的温度控制方程[10]为:

| $ {m_p}{c_p}\frac{{{\rm{d}}{T_p}}}{{{\rm{d}}t}} = h{A_p}({T_\infty } - {T_p}) + {\varepsilon _p}{A_p}\sigma (\theta _R^4 - T_p^4)。$ | (11) |

达到蒸发温度后的液滴质量控制方程[10]为:

| $ 0 = h{A_p}({T_\infty } - {T_p}) + {\varepsilon _p}{A_p}\sigma (\theta _R^4 - T_p^4) + \frac{{{\rm{d}}{m_p}}}{{{\rm{d}}t}}{h_{fg}} 。$ | (12) |

式中:

2)液滴燃烧控制方程

HAP三组元推进剂完全燃烧的化学反应方程式为:

| $ \begin{split}&\rm C_{4.8}H_{73.41}O_{45.04}N_{4.16}Cl_{2.53} \to \\ &\rm 4.8CO_2 + 2.08N_2 + 35.44H_2O + 2.53HCl 。\end{split} $ |

反应释放的能量由反应物与生成物的总焓差决定。

Eddy-dissipation涡耗散模型的反应速率

| $ {R_{1,i,k}} = \nu _{i,k}'{M_{w,i}}AB\rho \frac{\varepsilon }{\kappa }\frac{{\displaystyle\sum {_p{m_p}} }}{{\displaystyle\sum\nolimits_j^N {\nu _{j,k}^{''}{M_{w,j}}} }} ,$ | (13) |

| $ {R_{2,i,k}} = \nu _{i,k}'{M_{w,i}}A\rho \frac{\varepsilon }{\kappa }\mathop {\min }\limits_R \left(\frac{{{m_R}}}{{\nu _{R,k}'{M_{w,R}}}}\right), $ | (14) |

| $ {R_{i,k}} = \min ({R_{1,i,k}},{R_{2,i,k}})。$ | (15) |

式中:

流体微元体微分形式的能量方程为:

| $ \frac{\partial \rho e}{\partial t}+h(\rho ,\mu ,\lambda ,{c}_{p})\cdot {\displaystyle \sum \nabla T=\nabla \cdot (\lambda \nabla T)}-P\nabla \cdot u+\varPhi +Q ,$ | (16) |

| $ \varPhi = \frac{1}{2}\mu {\left(\frac{{\partial {u_i}}}{{\partial {x_j}}} + \frac{{\partial {u_j}}}{{\partial {x_i}}}\right)^2} + \left({\mu '} - \frac{2}{3}\mu \right){\left(\frac{{\partial {u_i}}}{{\partial {x_i}}}\right)^2}。$ | (17) |

式中:

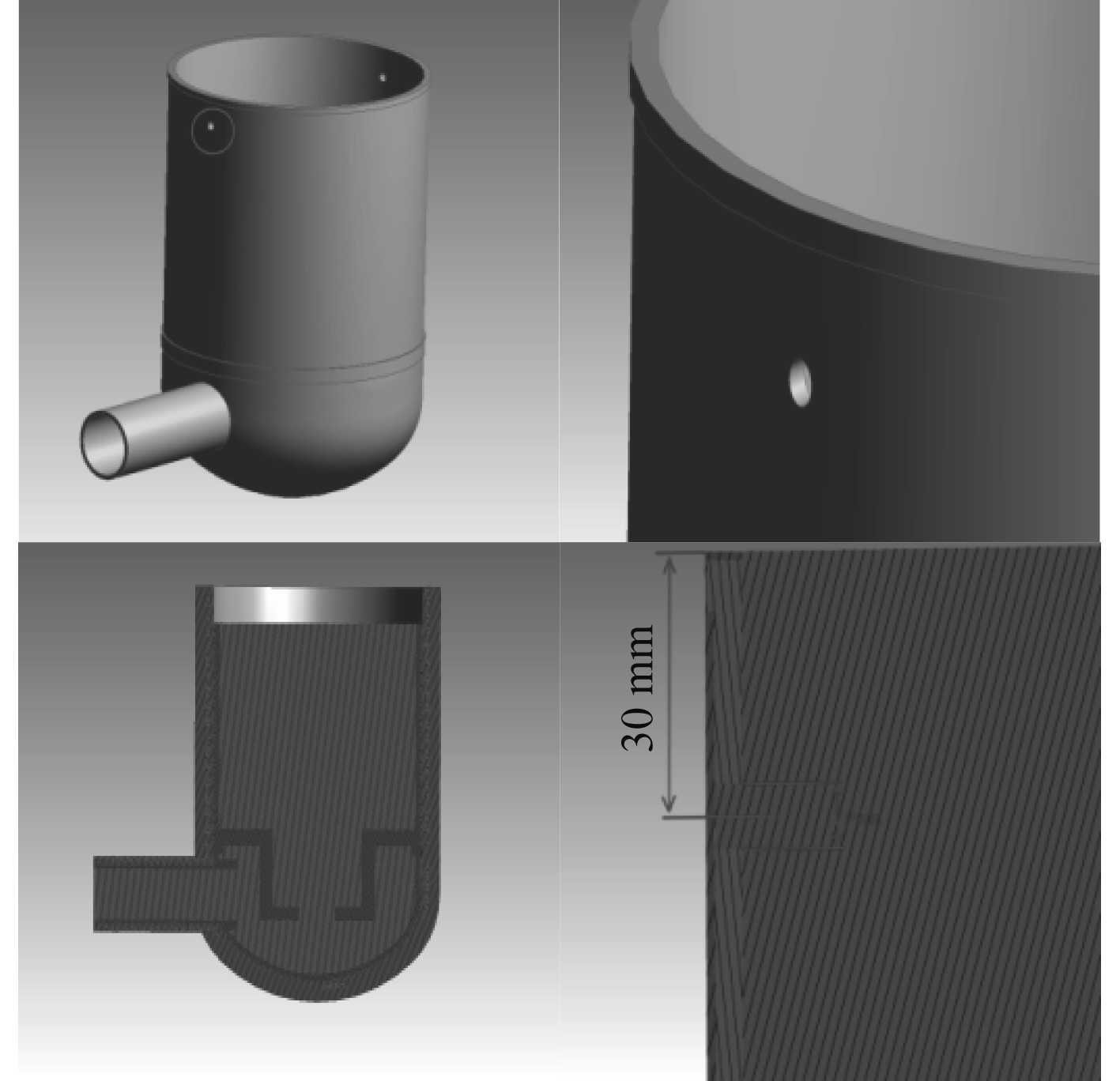

对燃烧室的几何结构进行简化,以降低网格划分难度、降低网格数量、提高网格质量、帮助模型更快更好的收敛。

利用提取功能处理简化完成的燃烧室固体域,得到研究对象的全体计算域,如图2所示。

|

图 2 计算域提取 Fig. 2 Picking up the compute area |

保温层域的缝隙厚度由燃烧室内壳体与内衬的最大加工公差决定,缝隙厚度为0.166 mm,上下两处缝隙位置的几何结构局部放大图如图3所示。

|

图 3 缝隙处结构 Fig. 3 Structure in the gap |

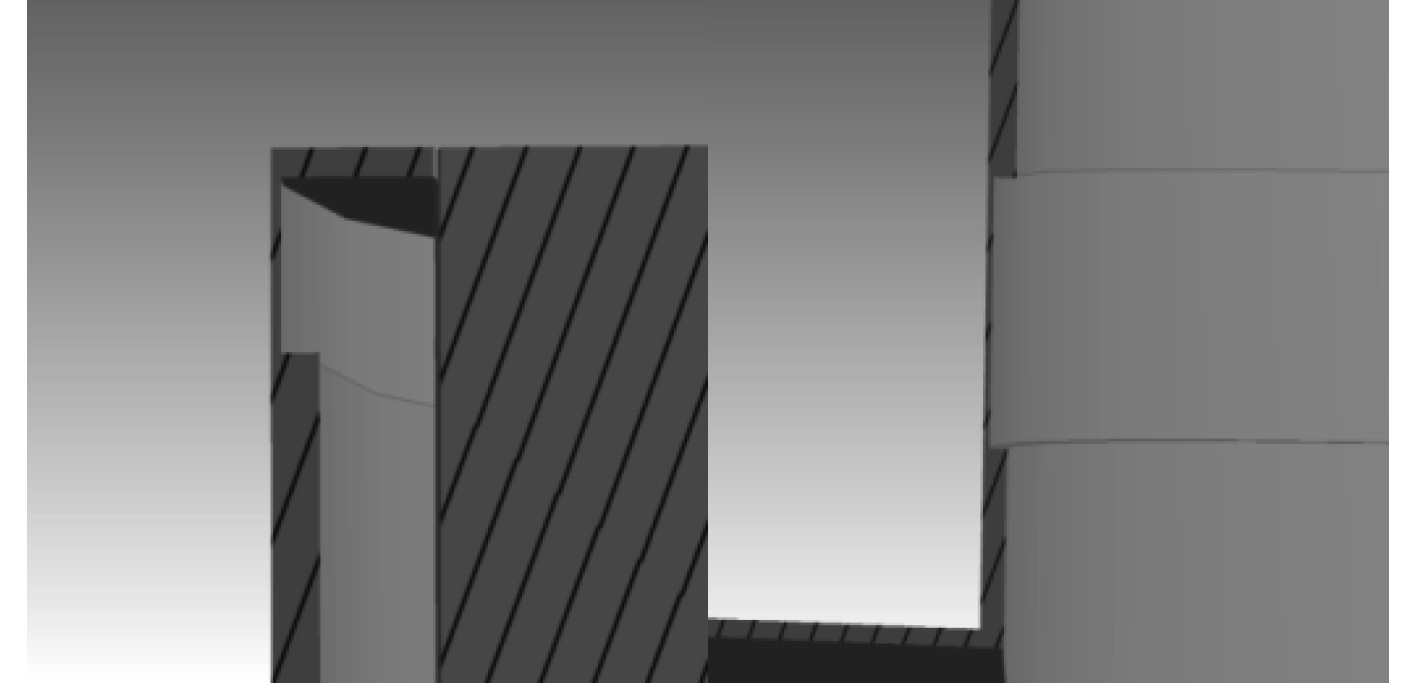

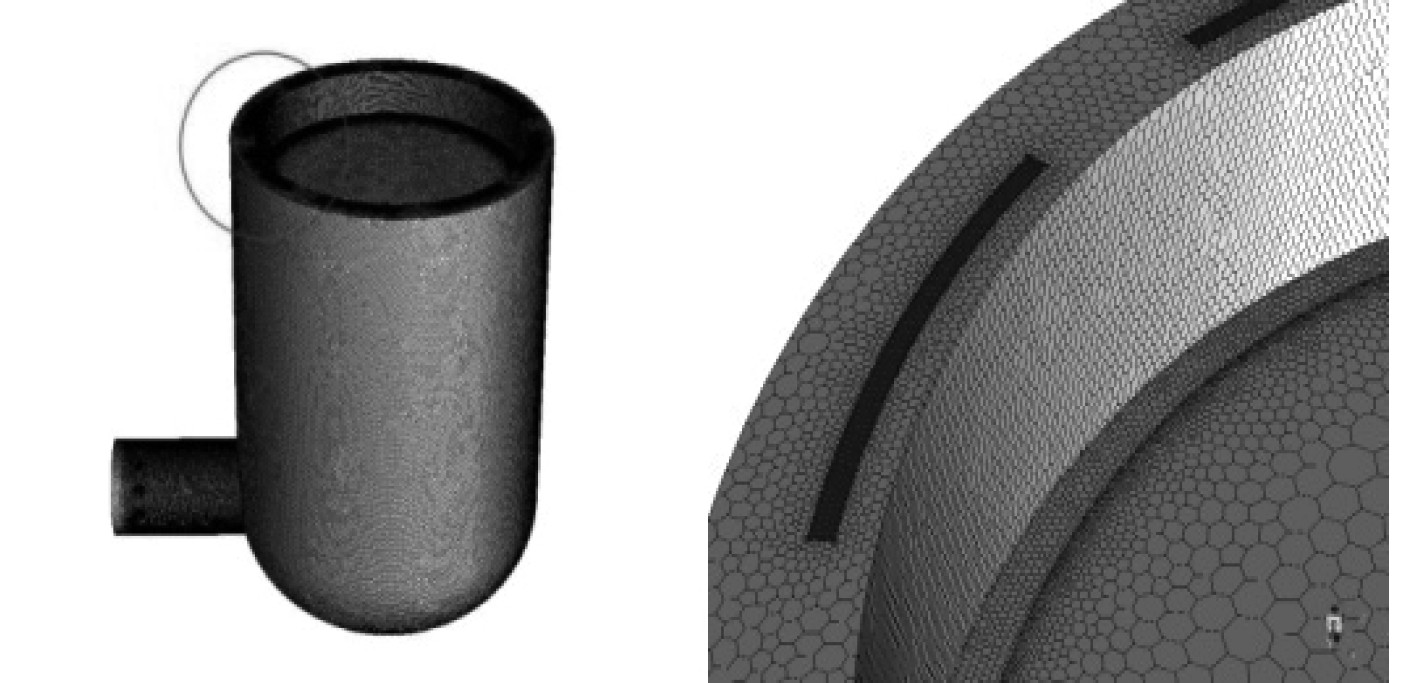

采用混合网格的划分方式完成数值计算模型的网格划分,其中使用ICEM软件的block功能进行结构化网格的划分,使用ICEM软件中的八叉树算法进行非结构化网格的划分。在Fluent中使用make polyhedral功能将四面体网格转为多面体网格,最终划分的网格数量在千万级左右,网格划分结果如图4所示。

|

图 4 网格划分结果 Fig. 4 The meshing result |

验证网格尺寸不会对数值计算结果造成显著影响,开展网格无关性验证。进行网格无关性验证的网格划分方案如表1所示。

|

|

表 1 网格无关性验证网格划分方案 Tab.1 Mesh parameters about grid independence verification |

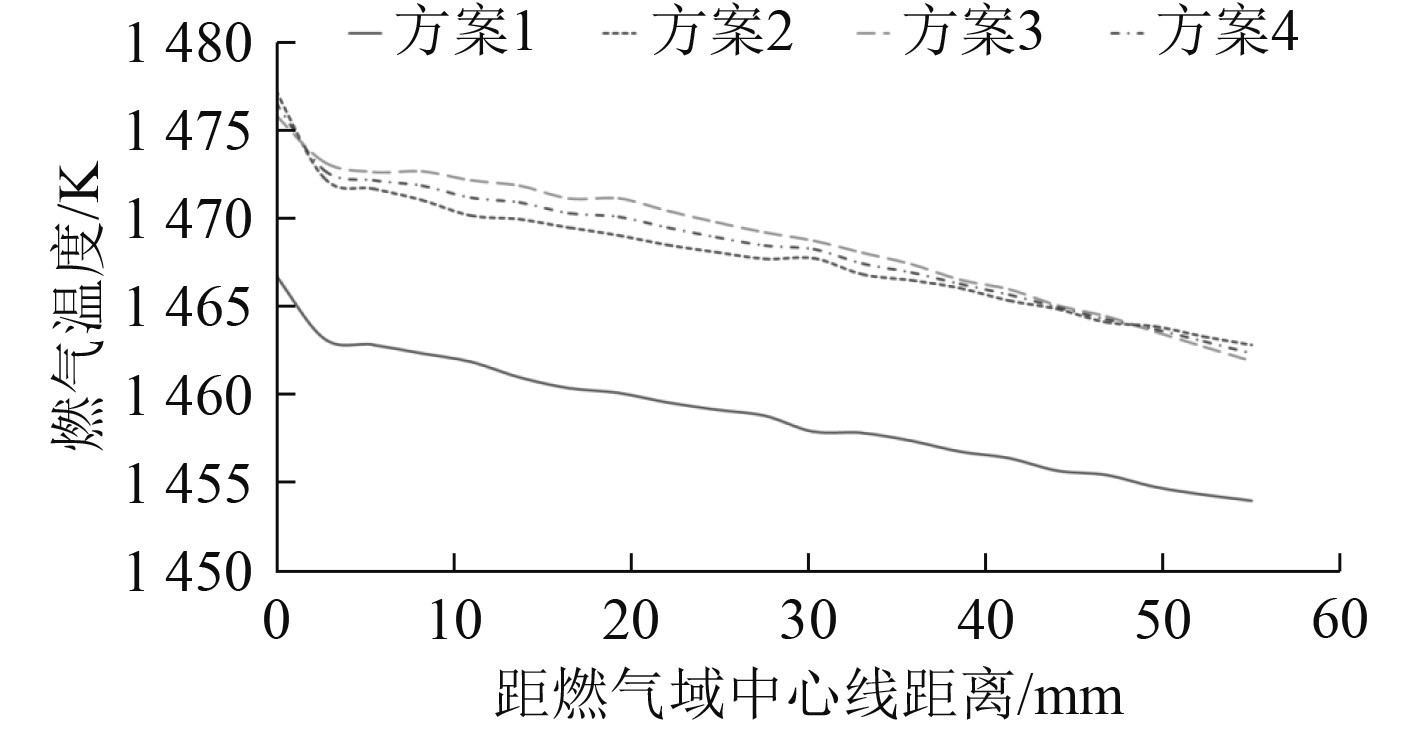

本文针对燃烧室燃气域的流场进行研究,故选取燃烧室燃气域出口段的温度变化情况作为衡量网格无关性的指标,网格无关性验证的结果如图5所示。

|

图 5 网格无关性验证结果 Fig. 5 Result about grid independence verification |

结合表1的网格划分方案及图5的网格计算结果,可知网格划分方案2为最优的网格划分方式,可作为之后数值计算中的网格划分方案。

3 边界条件及压力平衡孔几何参数设置 3.1 边界条件设置针对燃烧室热流固耦合数值仿真计算,以燃烧室在高工况下的燃料、冷却水、内压等工况参数作为数值仿真计算的边界参数。具体的边界条件参数设置如表2所示。

|

|

表 2 数值计算边界条件设置 Tab.2 The boundary condition setting parameters |

设置9组不同压力平衡孔位置及尺寸的数值仿真计算case,用于比较压力平衡孔位置及大小对燃烧室燃气域的流场及壳体的应力场的影响,具体结构参数设置如表3所示。

|

|

表 3 压力平衡孔几何参数设置 Tab.3 The pressure balance hole geometry parameters setting |

1)上方缝隙处

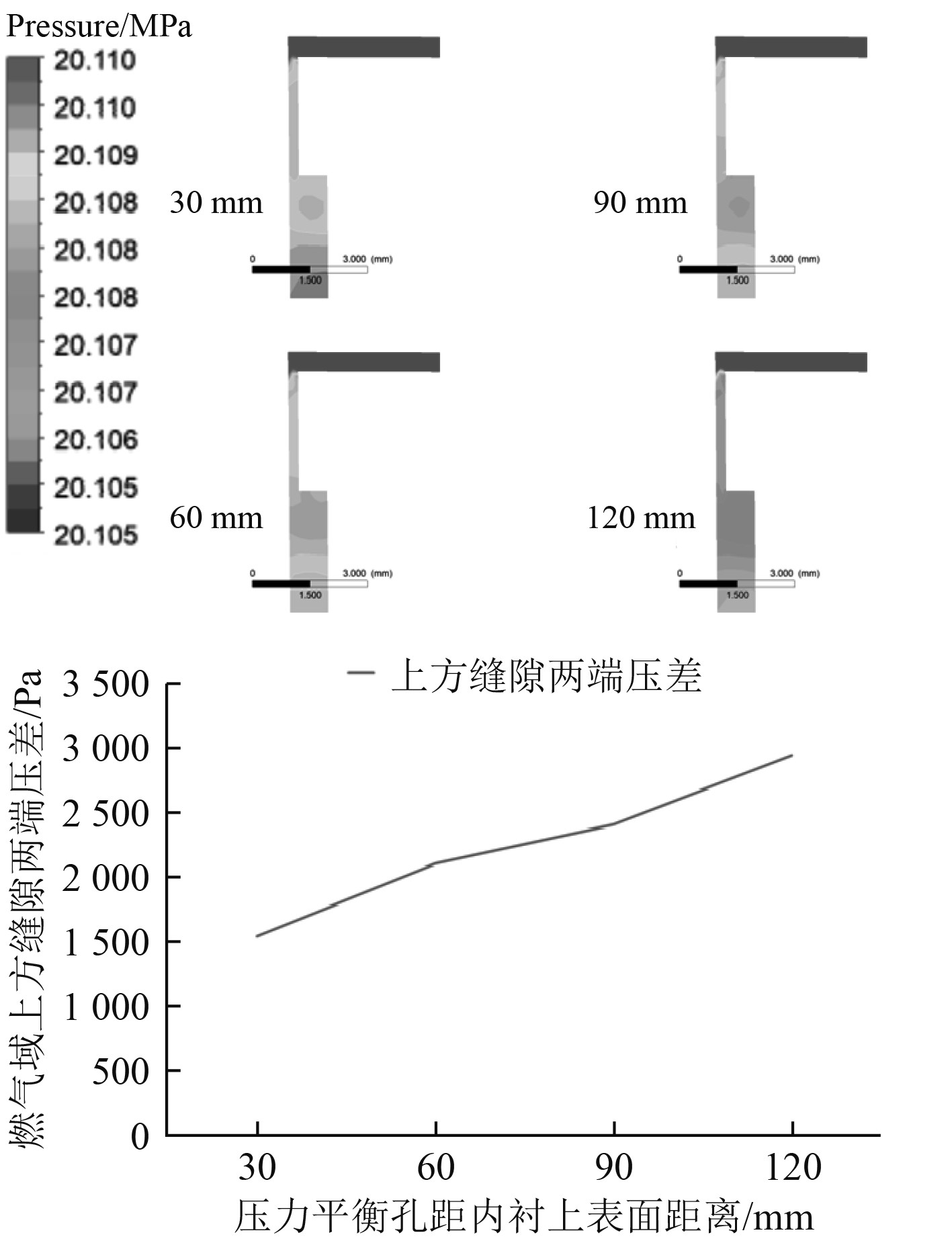

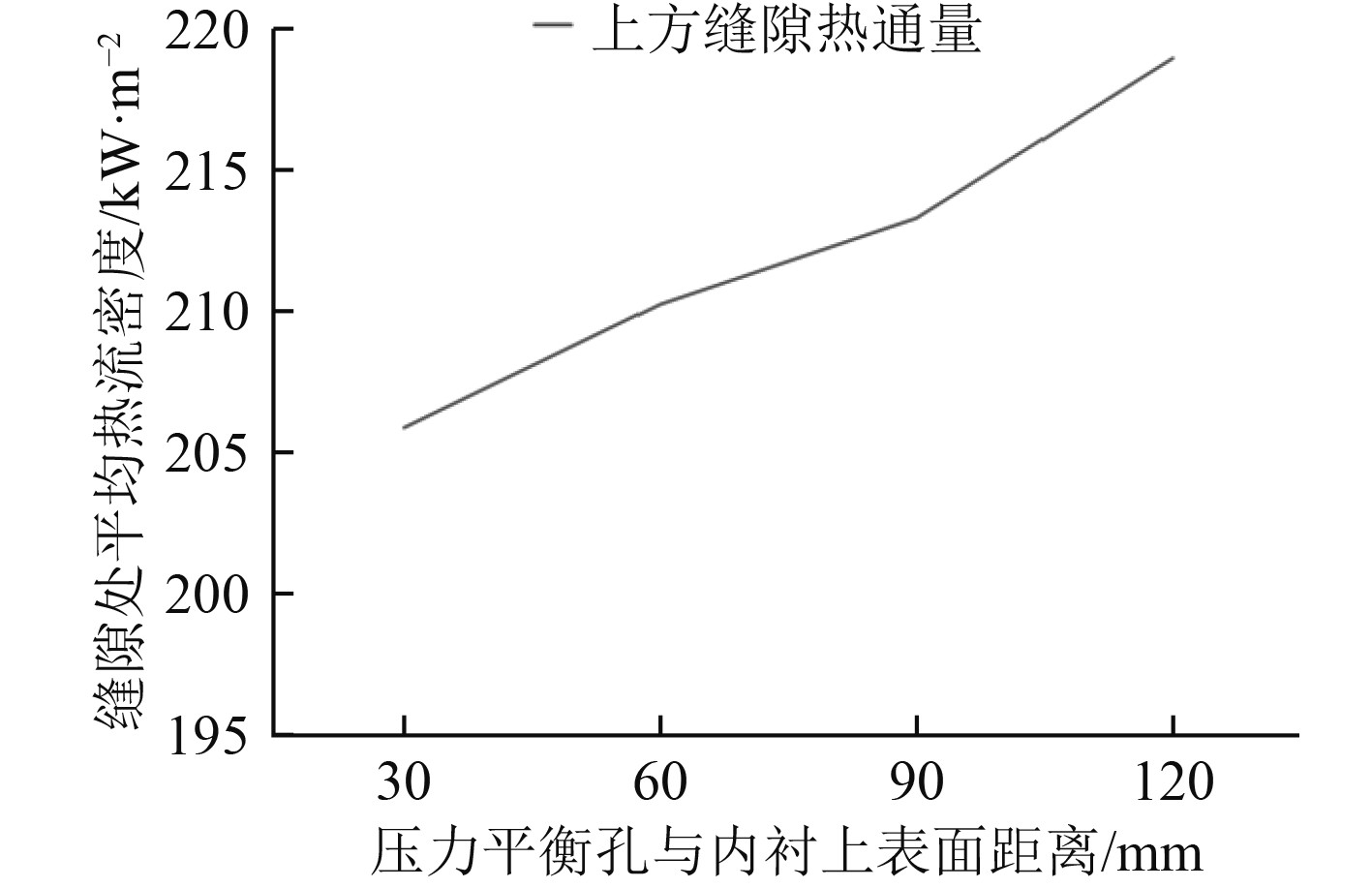

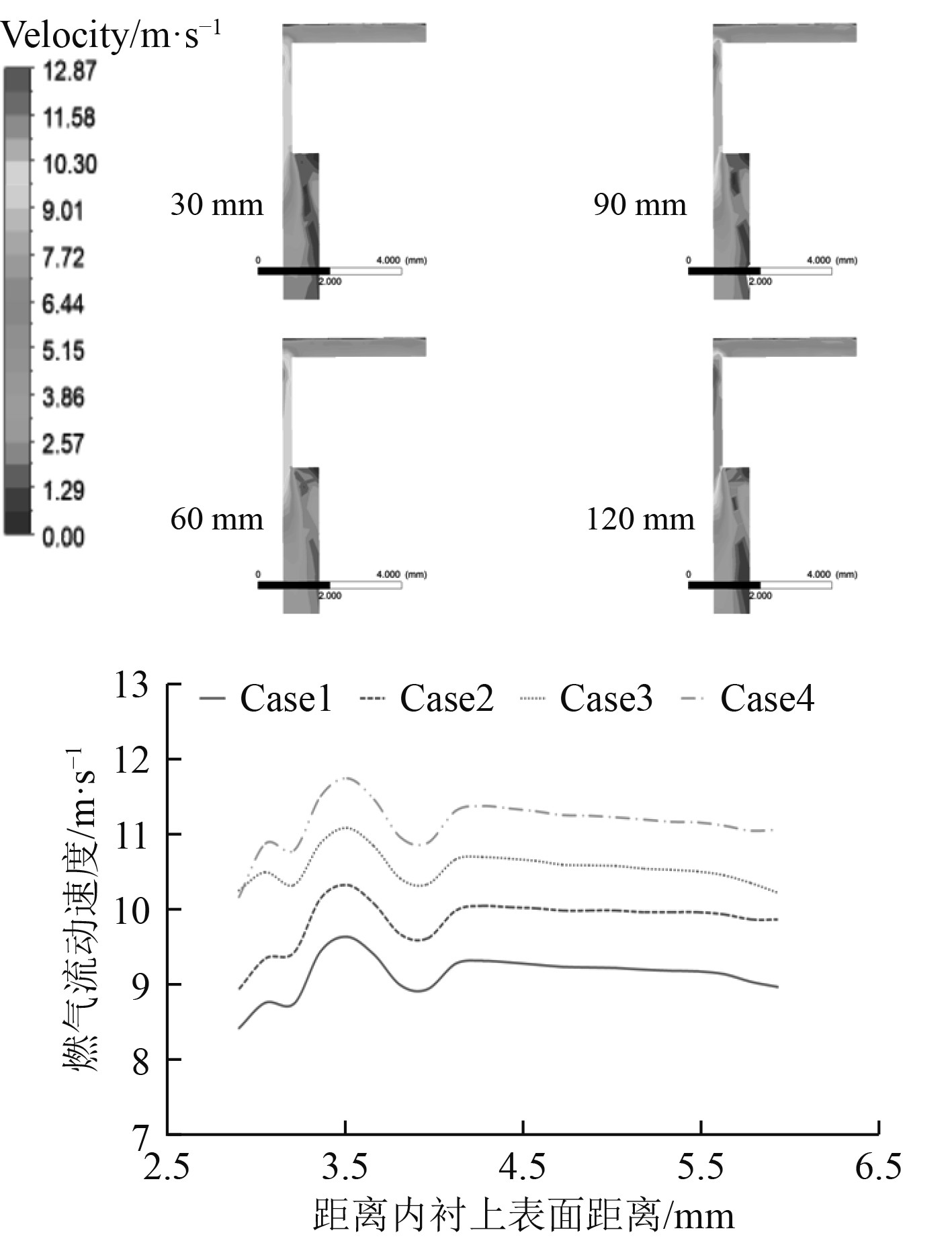

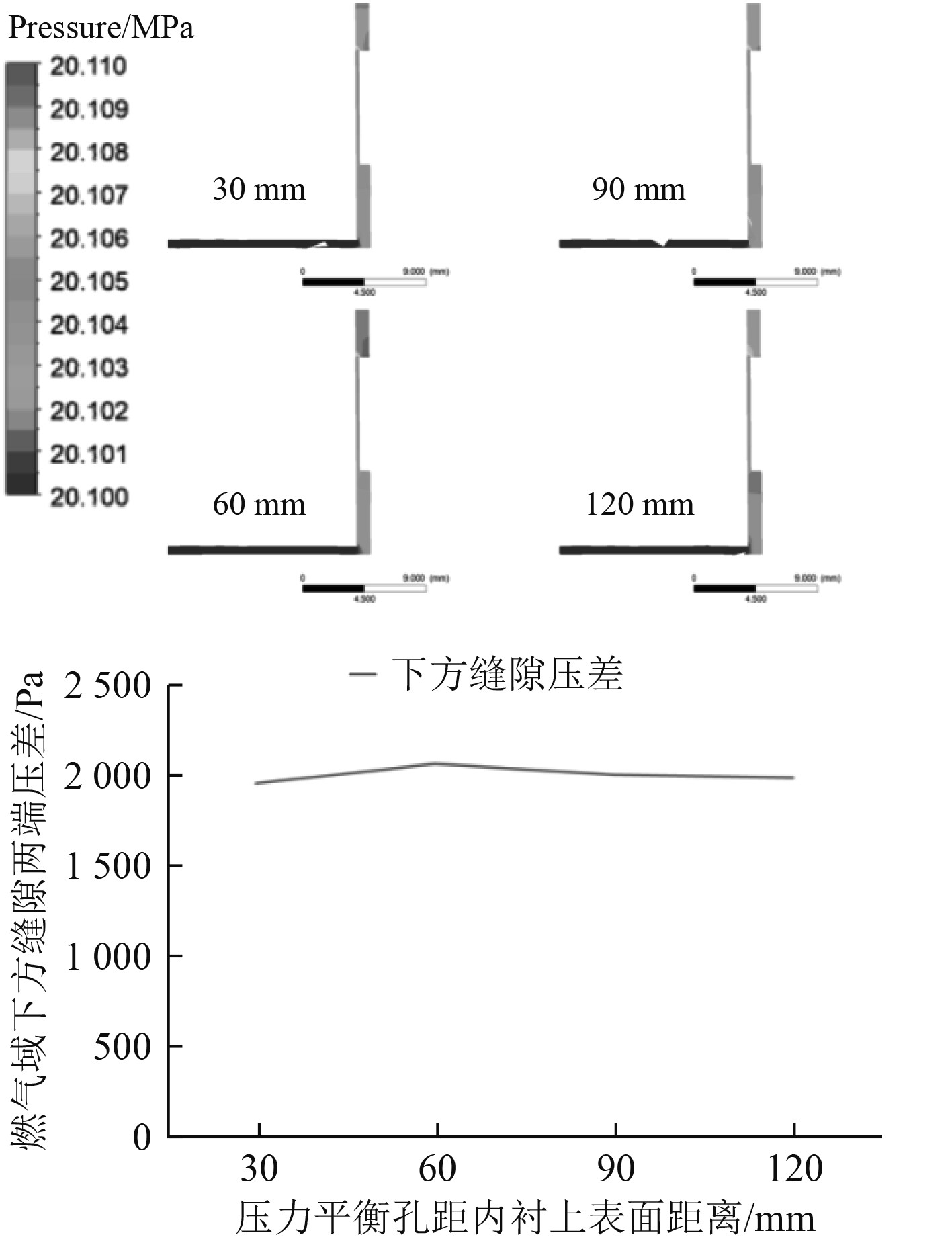

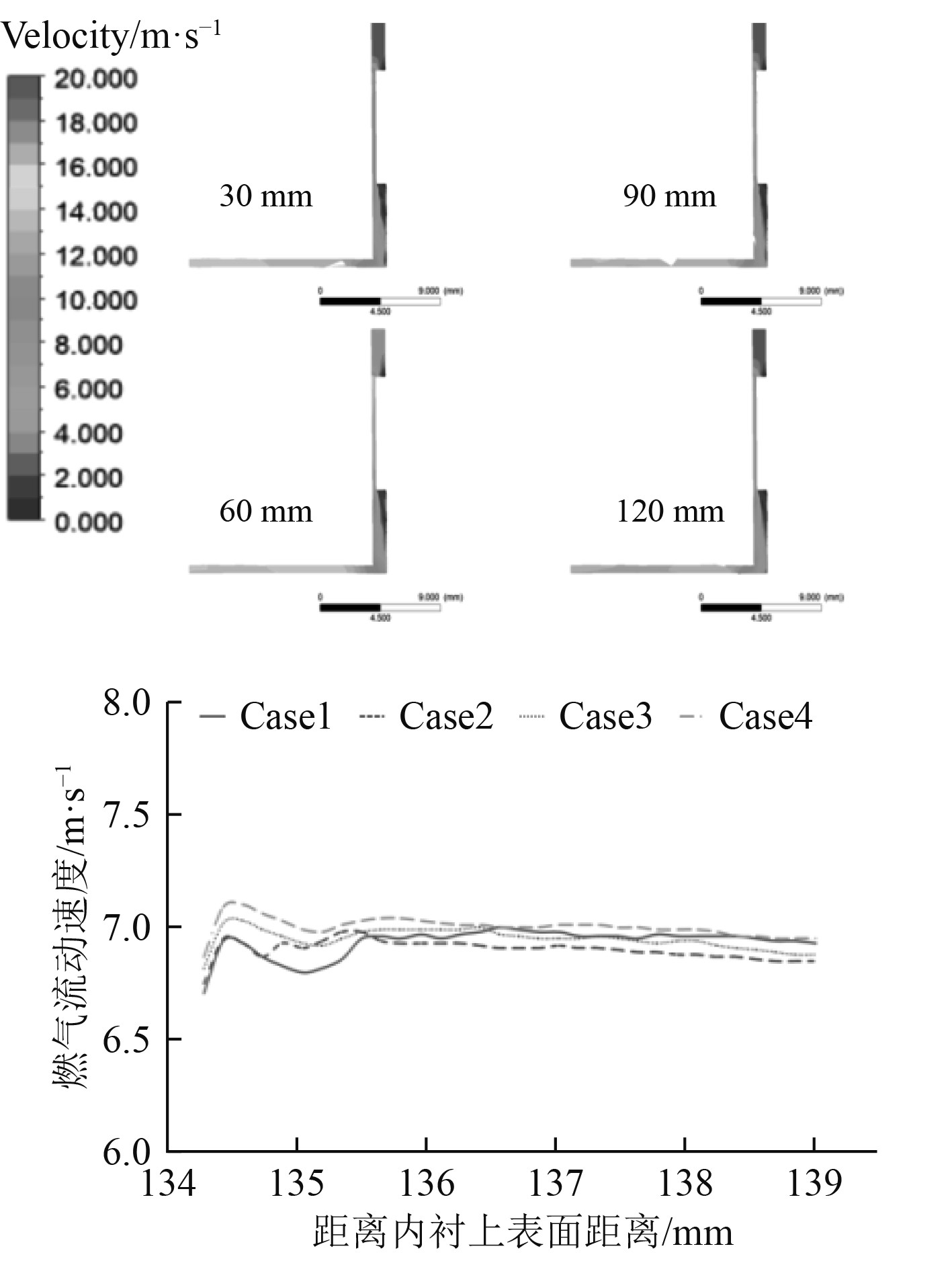

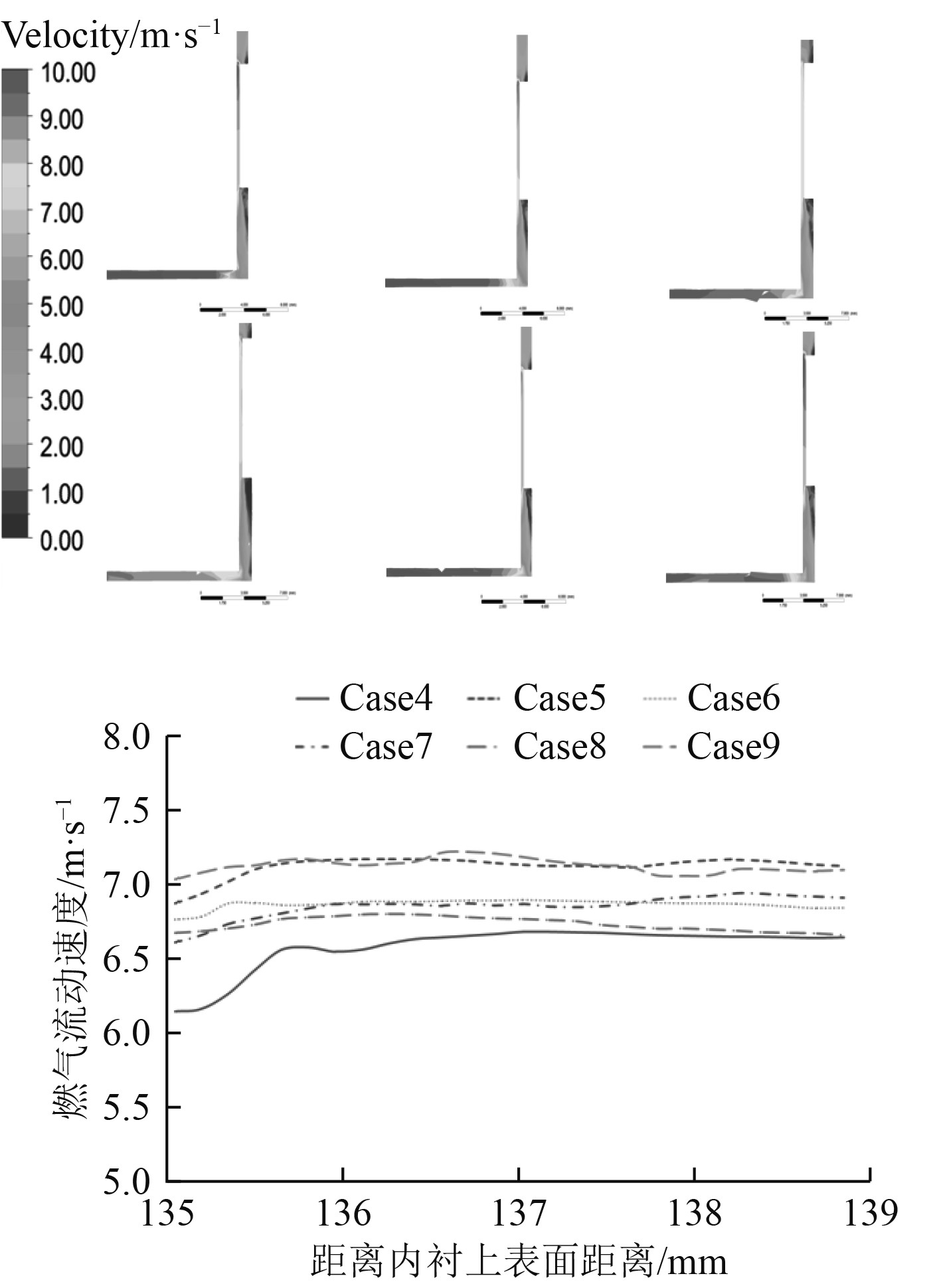

不同压力平衡孔位置下,燃气域上方缝隙处的压力、速度、热通量变化图如图6~图8所示。

|

图 6 不同压力平衡孔位置燃气域上方缝隙压力图 Fig. 6 The pressure diagram in the gas upper gap under the different pressure balance hole location |

|

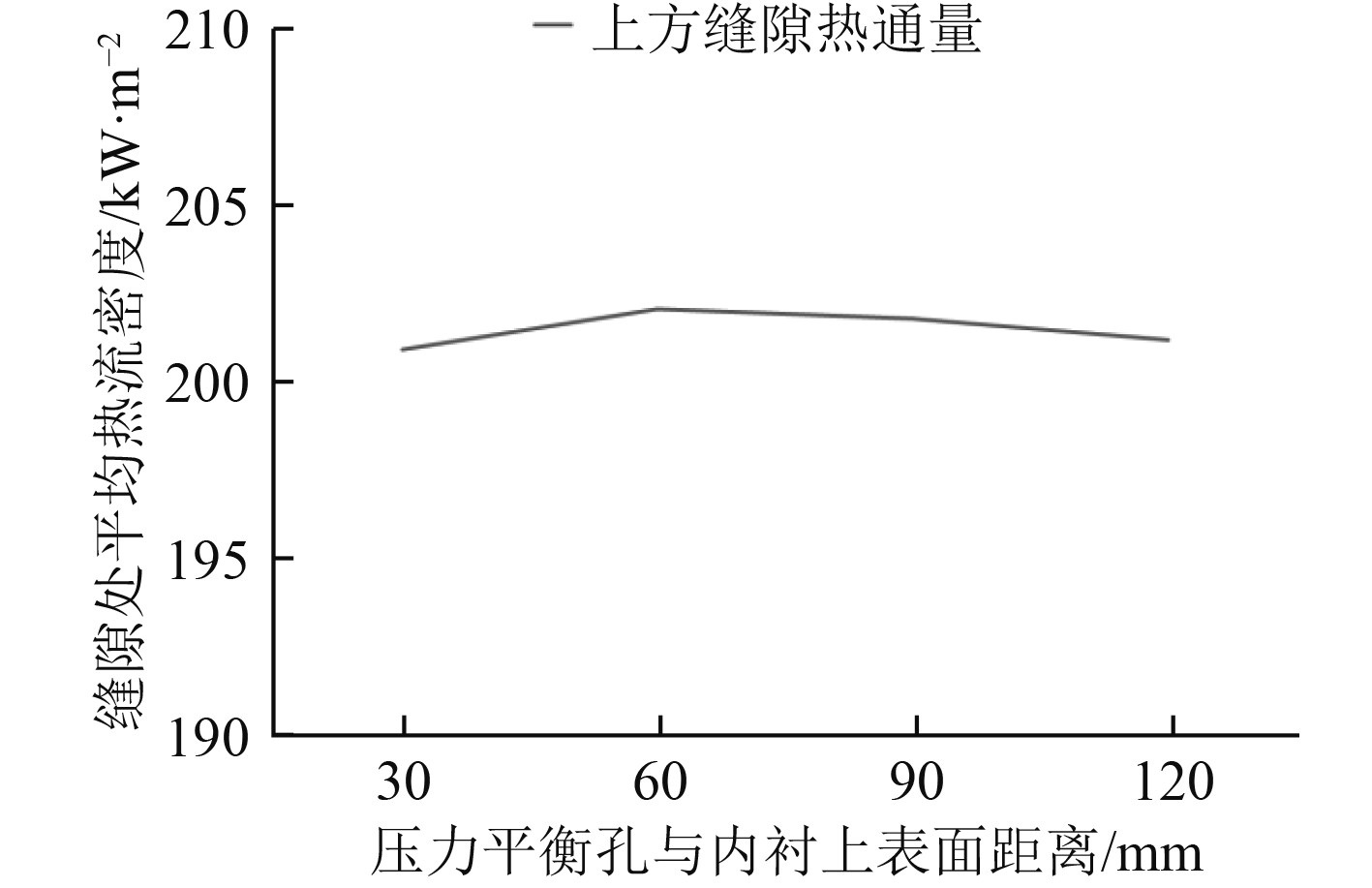

图 8 不同压力平衡孔位置燃气域上方缝隙热通量图 Fig. 8 The heat flux diagram in the gas upper gap under the different pressure balance hole location |

由图6可知,压力平衡孔与内衬上表面距离越小,缝隙两端的压差越小。经分析原因在于燃气腔内的燃气越接近内衬上表面,燃气的压力值与内衬上表面处的压力值越接近,开通压力平衡孔后压力联通,使得缝隙两端的压差减小。

由图7可知,压力平衡孔位置的改变不对缝隙处燃气的速度变化规律造成影响,但对速度的大小会产生显著影响,且压力平衡孔与内衬上表面越近,缝隙内的燃气流速越低,这是由于缝隙两端的压差减小导致的。平衡孔位置的改变对缝隙内燃气流速的最大影响值约为3 m/s。

|

图 7 不同压力平衡孔位置燃气域上方缝隙速度图 Fig. 7 The velocity diagram in the gas upper gap under the different pressure balance hole location |

缝隙内燃气流速的降低,会导致燃气对流换热量的减小,所以压力平衡孔与内衬上表面的距离越小,缝隙处的热通量大小越小,图8可以印证这一分析。

2)下方缝隙处

不同压力平衡孔位置下,燃气域下方缝隙处的压力、速度、热通量变化图如图9~图11所示。

|

图 9 不同压力平衡孔位置燃气域下方缝隙压力图 Fig. 9 The pressure diagram in the gas bottom gap under the different pressure balance hole location |

|

图 10 不同压力平衡孔位置燃气域下方缝隙速度图 Fig. 10 The velocity diagram in the gas bottom gap under the different pressure balance hole location |

|

图 11 不同压力平衡孔位置燃气域下方缝隙热通量图 Fig. 11 The heat flux diagram in the gas bottom gap under the different pressure balance hole location |

可知,改变压力平衡孔的位置对下方缝隙处的燃气的压强、流速、缝隙处的热通量等参数均不产生较大影响。分析认为原因是燃气在外腔内流动,当流至下方缝隙的上方时燃气的流动状态已经趋于稳定,故压力平衡孔对下方缝隙处的燃气流动已不会造成显著影响。

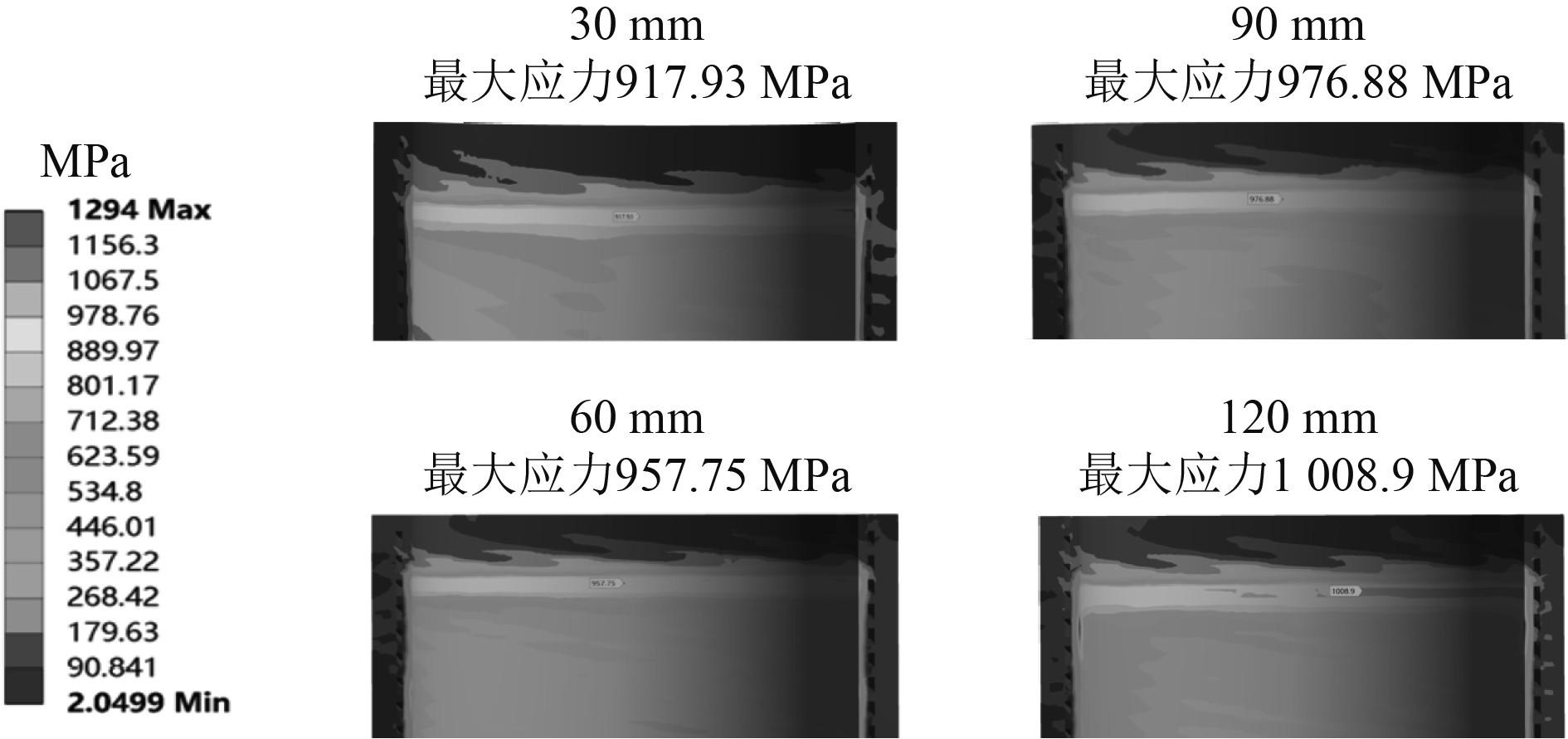

3)壳体应力场

图12为不同压力平衡孔位置燃烧室壳体的应力场云图。可知,随着压力平衡孔与内衬上表面的距离的减小,壳体缝隙处的最大应力值减小。结合图6~图8,可知原因在于缝隙两端压差降低,降低了燃气流速从而减少了缝隙处的热通量。降低了壳体在缝隙处的温度,从而减小了热应力的大小。

|

图 12 不同压力平衡孔位置壳体应力场图 Fig. 12 The stress diagram in the inside shell under the different pressure balance hole location |

1)上方缝隙处

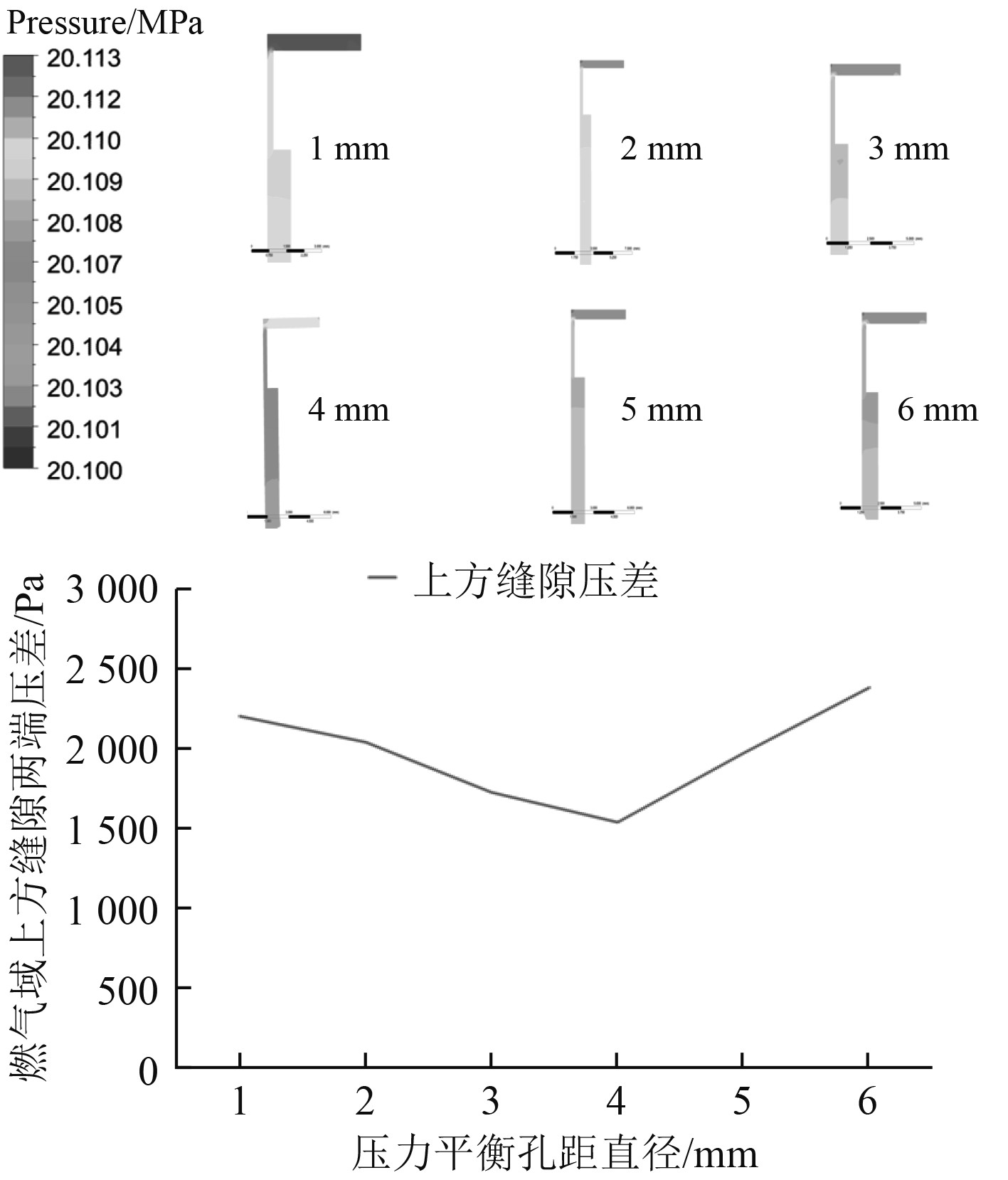

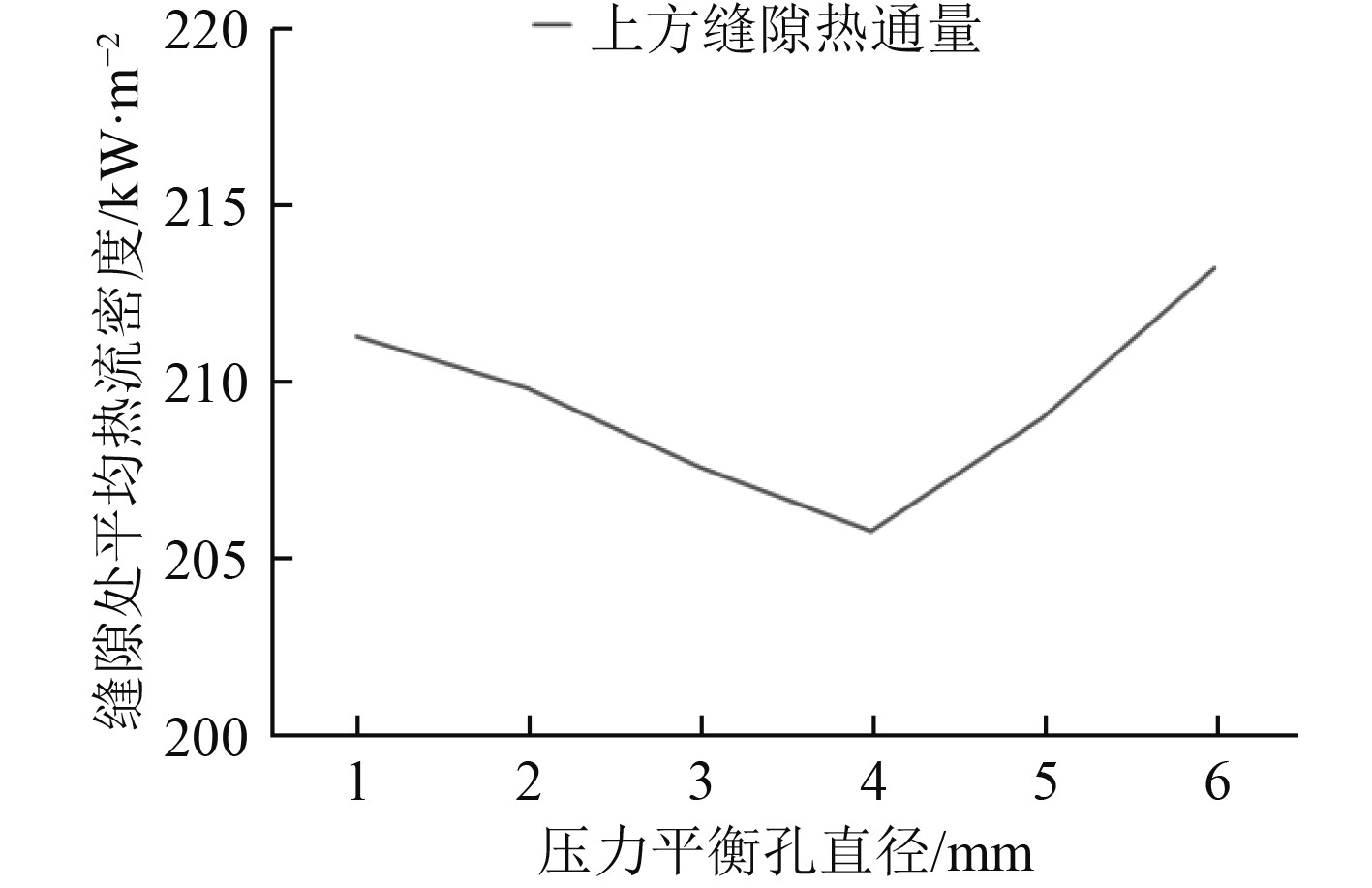

不同压力平衡孔直径下,燃气域上方缝隙处的压力、速度、热通量变化图如图13~图15所示。

|

图 13 不同压力平衡孔直径燃气域上方缝隙压力图 Fig. 13 The pressure diagram in the gas upper gap under the different pressure balance hole diameter |

|

图 15 不同压力平衡孔直径燃气域上方缝隙热通量图 Fig. 15 The heat flux diagram in the gas upper gap under the different pressure balance hole diameter |

由图13可知,随着压力平衡孔的直径增大,缝隙两端的压差先变小后增大。分析认为原因在于随着孔径的增大,燃气域外腔内的燃气压力会越来越接近内腔,使得缝隙两端压差减小,但孔径过大会使燃气在孔的末端发展出湍流,在湍流中心处形成低压区,反而使得缝隙两端压差增大。

由图14可知,压力平衡孔直径的改变不对缝隙处燃气的速度变化规律造成影响,但对速度的大小会产生显著影响。随着压力平衡孔直径的增大,缝隙内的燃气流速先降低后增高,这是由于缝隙两端的压差先变小后变大所导致的。且在孔径大小为4 mm时,缝隙内的燃气流速最低为8.5 m/s。随着孔径的改变,缝隙内燃气流速的最大差值约为2 m/s。

|

图 14 不同压力平衡孔直径燃气域上方缝隙处速度图 Fig. 14 The velocity diagram in the gas upper gap under the different pressure balance hole diameter |

由图15可知,上方缝隙处燃气的对流换热量与燃气的流速具有相同的变化规律,即先变小后变大。

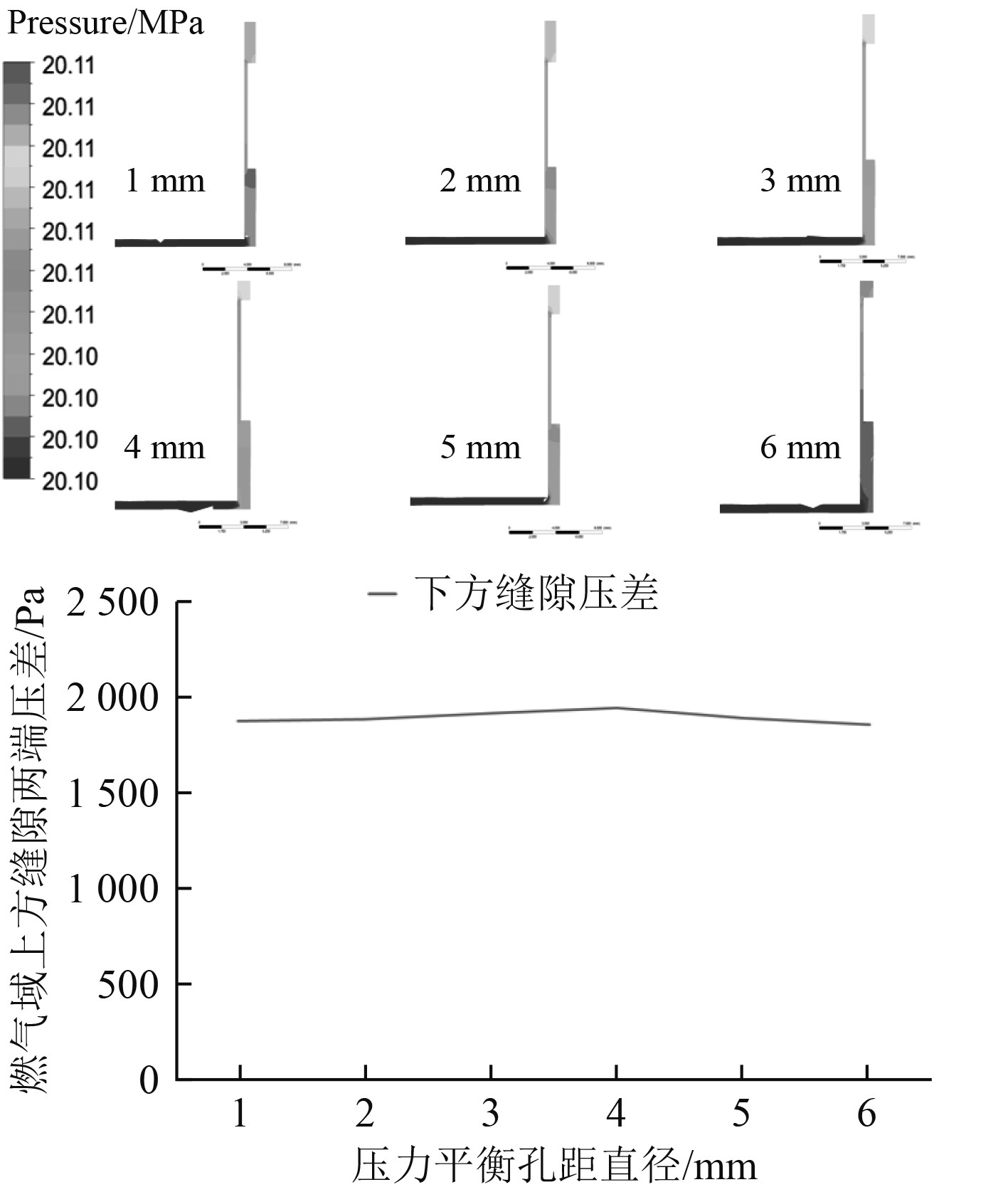

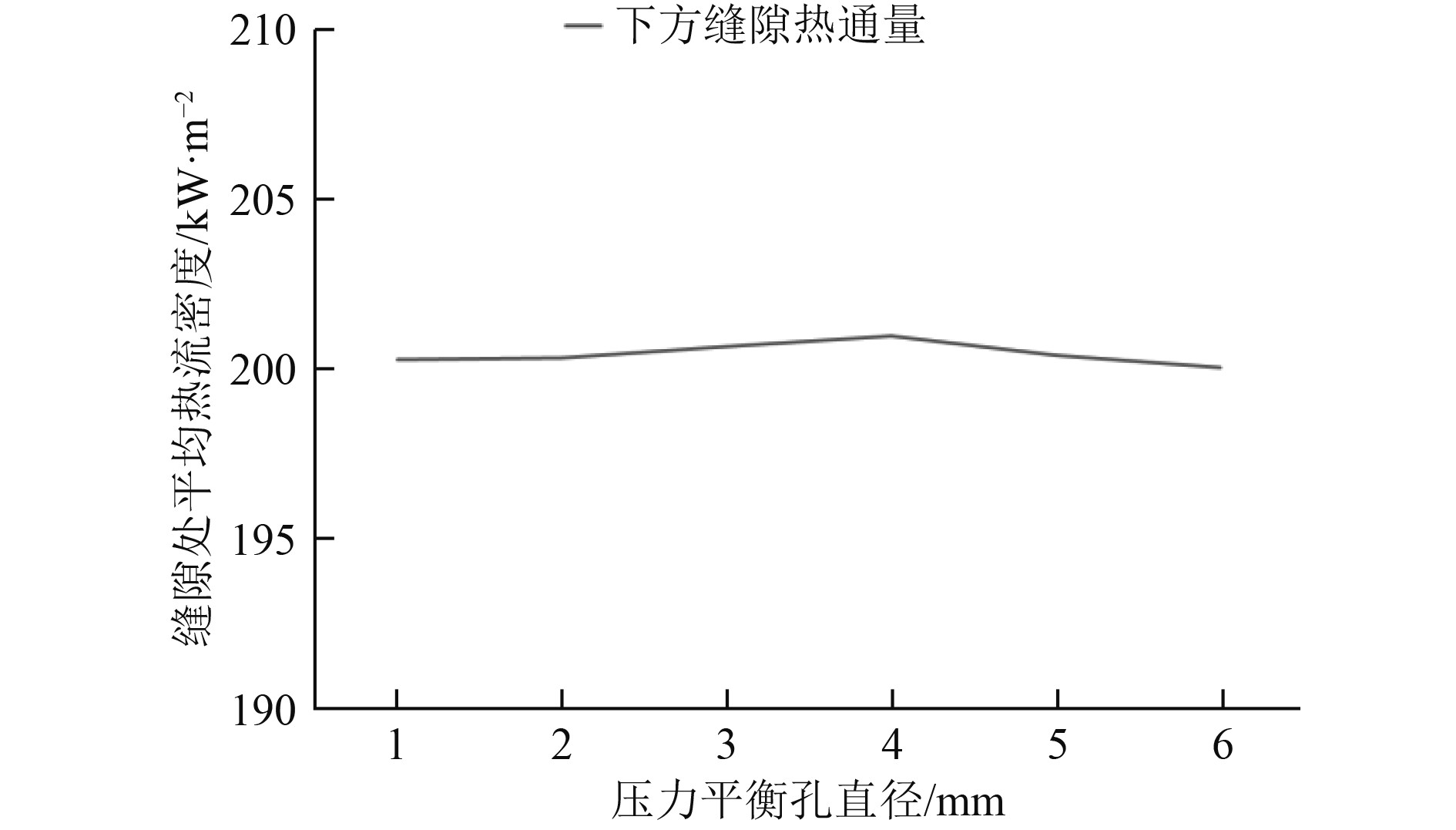

2)下方缝隙处

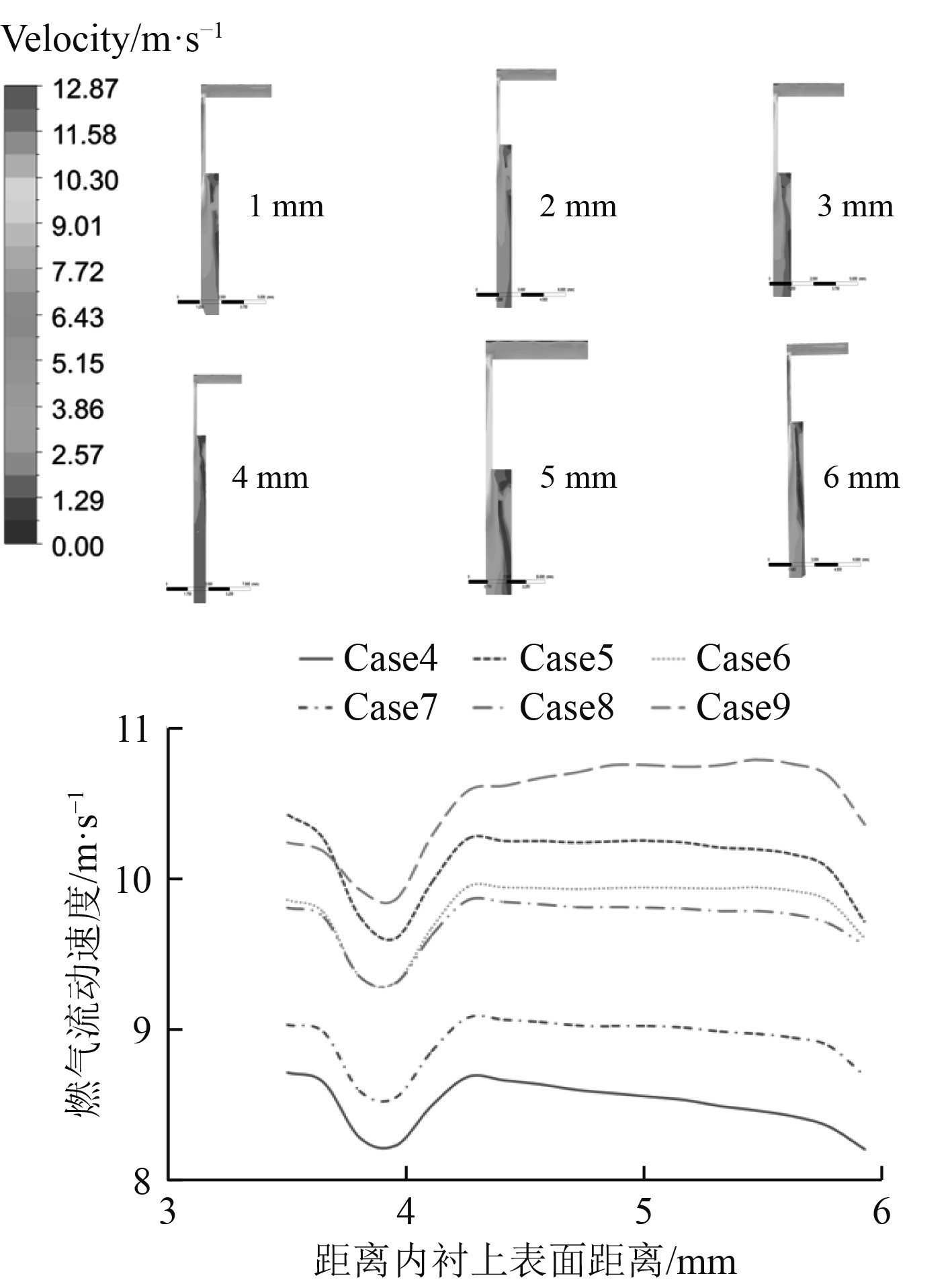

不同压力平衡孔直径下,燃气域下方缝隙处的压力、速度、热通量变化如图16~图18所示。

|

图 16 不同压力平衡孔直径燃气域下方缝隙两端压力图 Fig. 16 The pressure diagram in the gas bottom gap under the different pressure balance hole diameter |

|

图 17 不同压力平衡孔直径燃气域下方缝隙处速度图 Fig. 17 The velocity diagram in the gas bottom gap under the different pressure balance hole diameter |

|

图 18 不同压力平衡孔直径燃气域下方缝隙热通量图 Fig. 18 The heat flux diagram in the gas bottom gap under the different pressure balance hole diameter |

可以看出,改变压力平衡孔的直径对燃烧域下方缝隙处的缝隙两端压强、缝隙内的燃气流速、缝隙处的热通量等参数均不产生较大影响,经分析认为原因在于燃气在外腔内流动,当流至下方缝隙上方时燃气的流动状态已经趋于稳定,故压力平衡孔对下方缝隙处的燃气流动不会造成影响。

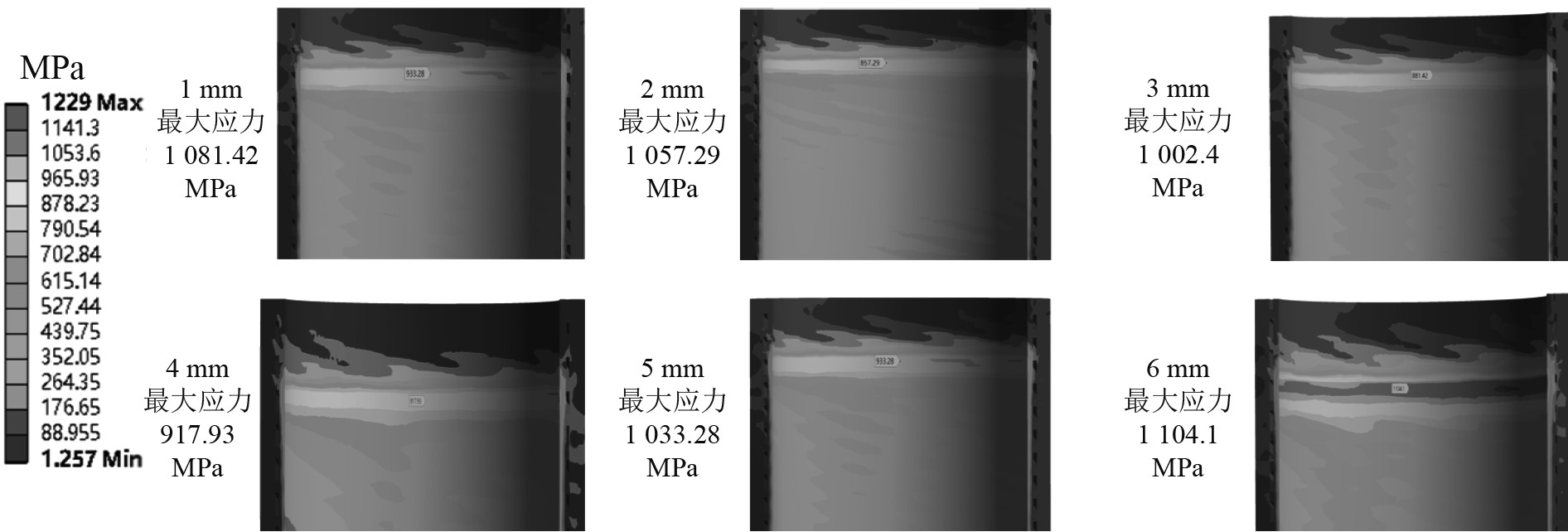

3)壳体应力场

图19为不同压力平衡孔直径燃烧室壳体的应力场云图。可知,随着压力平衡孔直径的增大,壳体缝隙处的最大应力值先减小后增大,且当孔径为4 mm时,壳体所受的最大应力值最小。结合图13~图15,可知原因在于缝隙两端压差降低,降低了燃气流速从而减少了缝隙处的热通量。降低了壳体在缝隙处的温度,从而减小了热应力的大小。

|

图 19 不同压力平衡孔直径壳体应力场图 Fig. 19 The stress diagram in the inside shell under the different pressure balance hole diameter |

本文针对压力平衡孔的位置及大小对鱼雷燃烧室的燃气域流场及壳体域应力场的影响规律进行数值计算,经分析可以得出如下结论:

1)对于燃气域上方缝隙处,压力平衡孔的位置距离内衬上表面越近,燃气域缝隙两端的压差越小、燃气的流速越低、缝隙处的热通量越小;对于下方缝隙处,压力平衡孔的位置变化对燃气域无明显影响;对于壳体的最大应力值,压力平衡孔距离内衬上表面越近,最大应力值越小。

2)对于燃气域上方缝隙处,随着压力平衡孔的直径变大,燃气域缝隙两端的压差先变小后变大、燃气的流速先降低后增高、缝隙处的热通量先减小后增大;对于下方缝隙处,压力平衡孔的直径变化对燃气域无明显影响;对于壳体的最大应力值,随着压力平衡孔直径的增大,最大应力值先减小后增大,且当直径为4 mm时最大应力值最小。

| [1] |

查志武, 史小锋. 鱼雷热动力技术[M]. 北京: 国防工业出版社, 2006.

|

| [2] |

赵寅生. 鱼雷涡轮机原理[M]. 西安: 西北工业大学出版社, 2001.

|

| [3] |

赵卫兵, 史小锋, 张忠义. 鱼雷燃烧室低频不稳定燃烧分析[J]. 舰船科学技术, 2003(3): 12-15. |

| [4] |

刘训谦, 钟英杰. 旋转燃烧室中燃烧性能研究[J]. 西北工业大学学报, 1995, 13(2): 174-179. |

| [5] |

刘训谦, 钟英杰. 燃烧室整体旋转对液体推进剂燃烧的影响[J]. 兵工学报, 1996, 17(3): 210-214. |

| [6] |

赵卫兵, 钱志博, 何长富, 等. HAP三组元推进剂鱼雷旋转燃烧室内流场数值模拟[J]. 鱼雷技术, 2008(3): 40-44. |

| [7] |

庄逢辰. 液体火箭发动机喷雾燃烧的理论、模型及应用[M]. 长沙: 国防科技大学出版社, 1995.

|

| [8] |

LAURENT G, VINCENT R, ARNAUD M. Lagrangian modelling of turbulent spray combustion under liquid rocket engine conditions[J]. Acta Astronautica, 2014, 94(1): 184–197.

|

| [9] |

VICTOR P Z, DMITRY I S. Measurements and modelling of wall heat fluxes in rocket combustion chamber with porous injector head[J]. Aerospace Science and Technology, 2016, 48: 67–74.

|

| [10] |

SHAFROVICH E, DIAKOV V, VARMA A. Combustion of novel chemical mixtures for hydrogen generation[J]. Combustion and Flame, 2006, 144: 415-418. DOI:10.1016/j.combustflame.2005.07.018 |

2023, Vol. 45

2023, Vol. 45