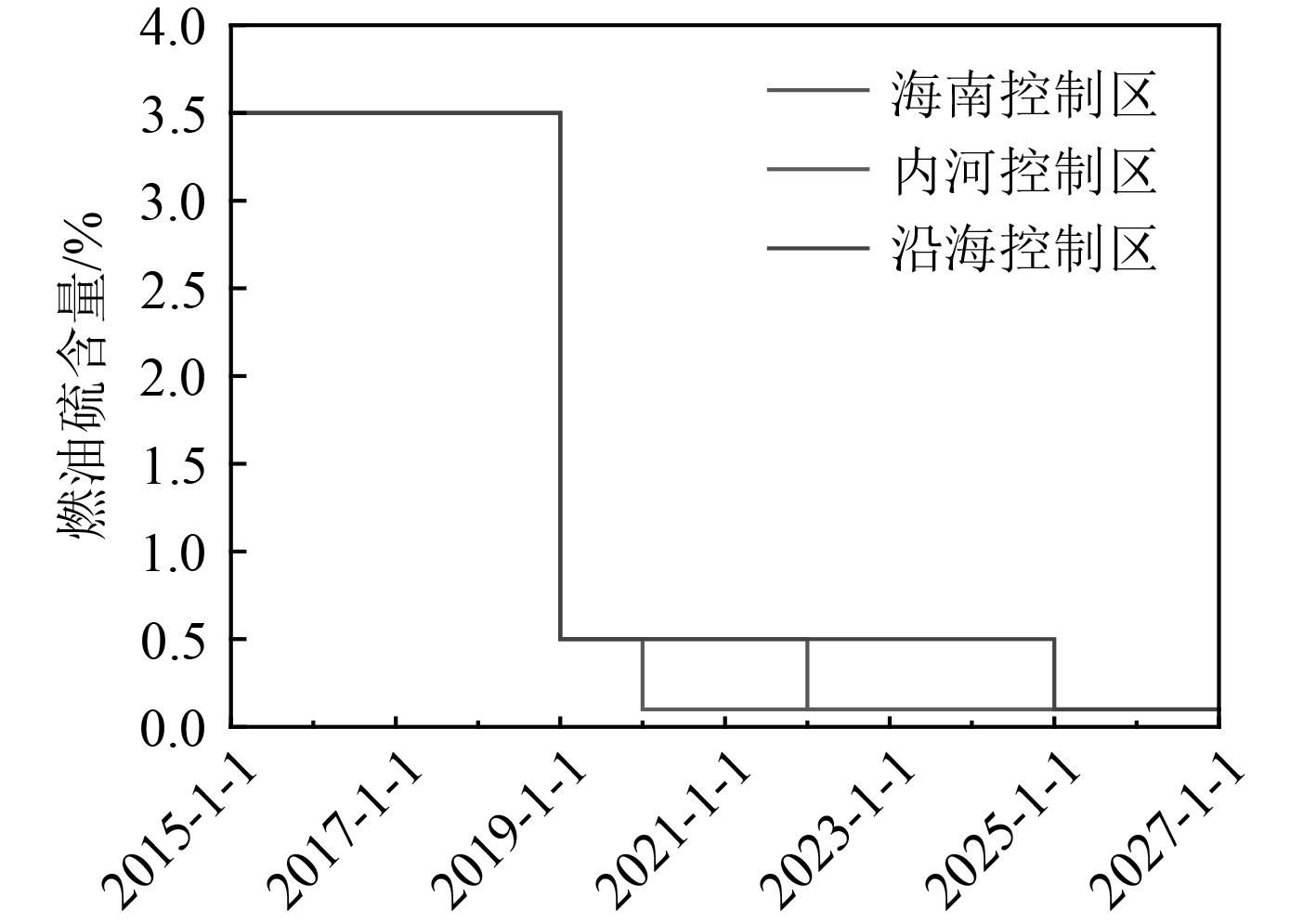

在世界海运贸易量实现10年连续稳定增长[1]的今天,船舶承担了90%以上的国际贸易运输任务[2]。据船用柴油机制造商MAN B&W公司统计,90%以上船舶使用柴油机作为发电机或主推进动力装置[3],特别是远洋商船的主推进装置以低速船机为主。这些低速船机以船用重质燃油(heave fuel oil,HFO)为燃料,单日消耗量可高达上百吨。HFO含有大量硫化物、重金属、沥青和灰分等杂质,燃烧后会产生较多硫氧化物(sulfur oxides, SOX)和颗粒物(particulates matter, PM)等有害排放[4]。SOX作为硫循环中的重要中间物质,其不仅对人体健康有害[3],还会破坏生态环境,有研究表明,燃油中含硫量每增加0.1%,颗粒物排放会增加0.034g/(kW/h)[5-6]。基于此,国际海事组织(IMO)很早就开始对HFO的硫含量进行限制并愈发严苛,如图1所示[7],我国针对HFO的含硫量也制定了严格标准,如图2所示。另据Wood Mackenzie统计,截止到2020年底,全球船队中2%的船舶已安装废气脱硫装置,0.4%的船舶采用了清洁燃料,超过97%的船舶选用低硫燃油[8]。由此可见,船舶燃用低硫燃油(low sulfur heave fuel oil, LSHFO)已成为必然趋势。

|

图 1 国际海事组织对HFO含硫量的要求 Fig. 1 IMO requirements for sulphur content in HFO |

|

图 2 中国船舶排放控制区对HFO含硫量的要求 Fig. 2 Requirements for HFO sulfur content in China's ship emission control area |

然而,LSHFO在低速船机上使用的过程中,却引发了众多问题。如气缸套与活塞环异常磨损、划伤,活塞环粘着甚至咬死等[9]。美国海岸警卫队监视记录显示,由于高硫重油(high sulfur heave fuel oil, HSHFO)与LSHFO转换使推进系统故障概率显著上升。旧金山引航协会报告也表明,燃用LSHFO导致的柴油机故障、柴油机无法启动及柴油机速度不稳等险情明显增多[10]。陈强等[9]经过分析后认为,LSHFO与HSHFO相比,硫含量降低导致的润滑性能部分丧失是其中的原因之一。另外,也有分析表明,生产LSHFO的脱硫过程中加入的硅、铝硬质颗粒、苯乙烯、酚类等会导致供给泵、循环泵、喷油器等部件磨损加剧,严重时阻塞滤器,这也可能是燃用LSHFO引发故障的原因。

目前,针对低速船机燃用LSHFO引发故障的研究基本都集中在定性分析上,极少涉及缸内燃烧过程,针对LSHFO缸内燃烧过程的详细分析基本为空白。当前LSHFO与HSHFO混兑调和及HSHFO脱硫是生产LSHFO的最主要方式。在LSHFO生产过程中,虽然硫含量、黏度、闪点、倾点等指标被保持在特定范围内,但由于各厂商生产LSHFO的方法及工艺存在不同,往往导致LSHFO的理化性质也存在较大区别。Lloyd’s Register Fobaas提供的检测报告显示,在含硫量(0.45% m/m)相同的情况下,不同地区LSHFO的运动黏度存在极大差异,北美地区为14.2 mPa∙s,欧洲地区为17.2 mPa∙s,而亚洲地区则高达110.7 mPa∙s。不仅燃料黏度会影响燃油喷射、雾化与破碎过程,燃料热力学特性也会影响喷雾液相长度[11]。事实上,LSHFO与HSHFO之间以及LSHFO本身之间理化性质的差异最终都会导致低速船机缸内燃烧过程的差异。燃用LSHFO引发的缸内异常磨损等故障是否与燃烧过程相关,目前还不得而知。因此,本文收集多种低硫燃油,对不同低硫燃油对低速船机燃烧过程的影响展开分析,从燃烧角度寻找低速船机使用低硫燃油后缸内异常磨损的原因。

1 研究方法低速船机中燃油的燃烧要经历一系列复杂的物理与化学过程,包含喷雾、破碎、蒸发、低温裂解、着火以及火焰扩散等,其中任何一个过程的差别都有可能对后续燃烧过程产生影响。目前,低速船机台架试验只能对整个燃烧过程进行宏观分析,很难掌握缸内的这些细微过程,对这些细微过程间的差异更是无法进行详细分析。计算流体动力学 (computational fluid dynamics, CFD)以大容量高性能计算机作为求解工具可对各种燃烧过程和现象进行精细分析[12],近年来在低速船机研究领域被广泛使用[13-14]。因此,本文选用CFD方法对低速船机燃用低硫油后的燃烧过程展开详细研究。

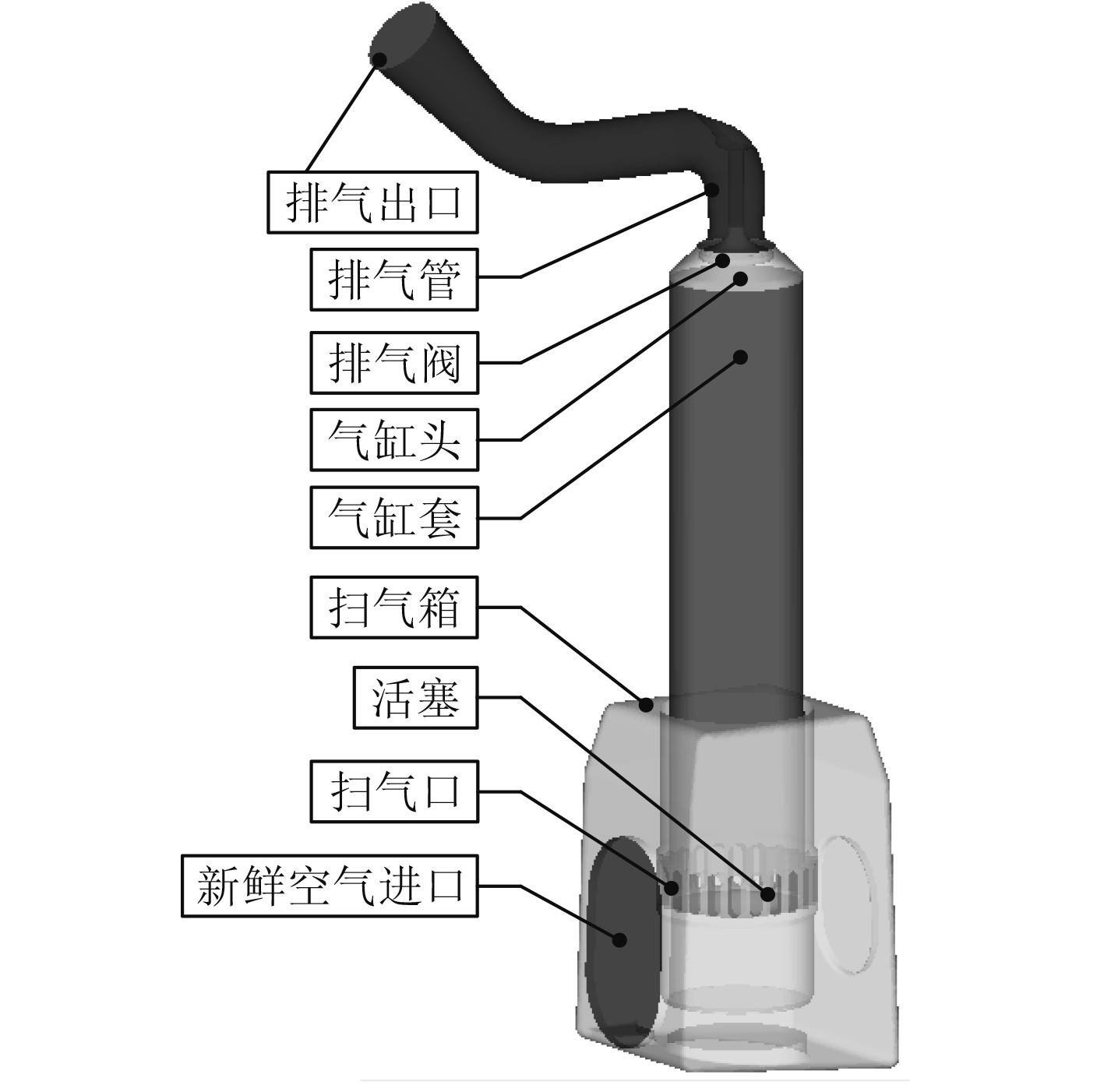

1.1 CFD模型建立选用一款我国具有自主知识产权的低速船机,基本参数如表1所示。基于该机几何模型,在CONVERGE 3.0中搭建CFD仿真物理模型,如图3所示。建模过程中,采用重整化群(renormalization group, RNG)

|

|

表 1 发动机主要参数 Tab.1 Main parameters of engine |

|

图 3 发动机几何模型 Fig. 3 Geometric model of the engine |

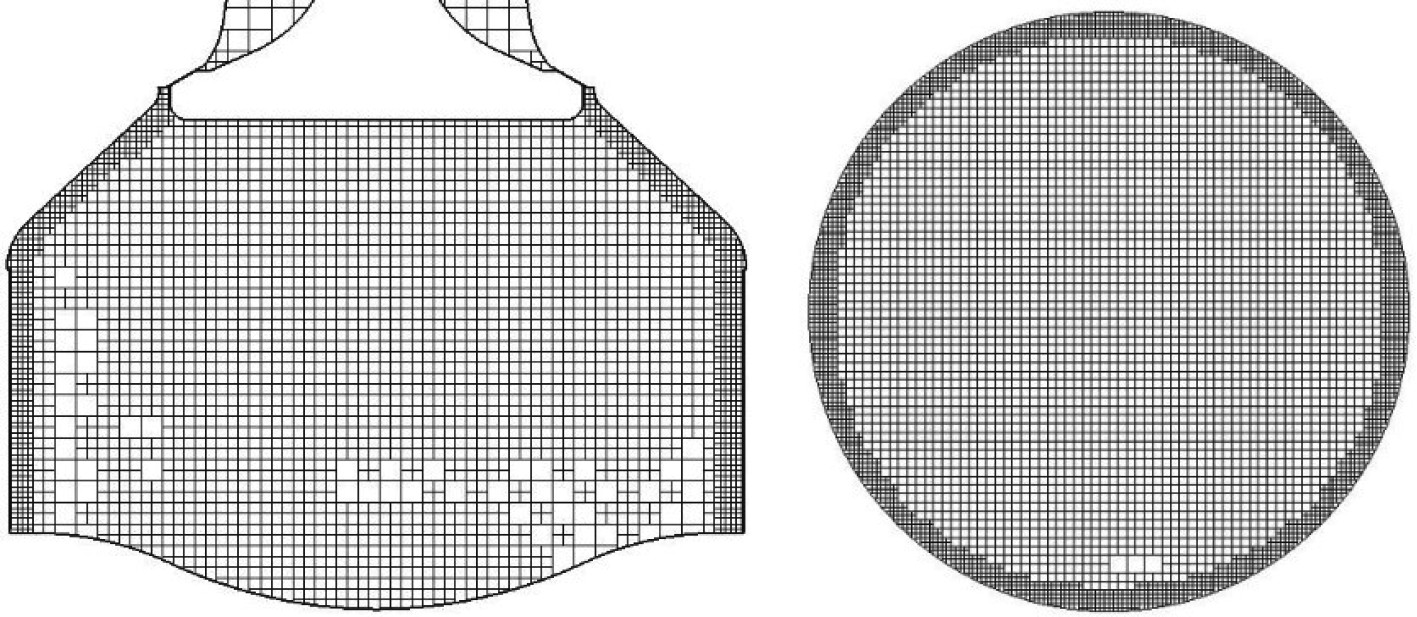

为了缓解网格尺寸与计算精度之间的矛盾,采用自适应加密技术,对仿真区域内的速度和温度分别进行3级自适应加密,对气缸头和气缸套内表面设置4级固定加密,以更好捕捉燃油喷雾及燃烧过程对气缸头和气缸套壁面的影响,如图4所示。经过网格敏感性分析后选用0.04 m的基础网格可以较好的平衡计算时间与精度之间的矛盾,仿真过程中最小网格尺寸为0.625 mm,最大网格数目约为169万个。

|

图 4 气缸头与气缸套网格固定加密示意图 Fig. 4 Fixed embedding of the cylinder head and cylinder liner |

选取该低速船机的额定工况进行研究,该工况下台位试验结果如表2所示。根据台位试验结果,对仿真模型的边界条件进行设置。模型预测的缸内燃烧过程及发动机主要性能参数分别如图5和表3所示,可以看出仿真模型预测的缸内燃烧过程曲线与试验值基本重合,发动机主要性能参数误差皆在±1.5%内。表明本文建立的三维模型能较好对目标发动机的缸内燃烧和排放过程进行预测,可以用于开展后续的研究工作。

|

|

表 2 额定工况台位试验结果 Tab.2 Test results under rated condition |

|

图 5 试验与仿真缸内压力和放热率对比 Fig. 5 Comparison of experimental and simulated in-cylinder pressure and heat release rate |

|

|

表 3 试验与仿真的主要性能对比 Tab.3 Main performance comparison between experiment and simulation |

收集在11种HSHFO和24种LSHFO样品参数,发现这些样品的密度、灰分、闪点和倾点等差异都不大,而运动黏度却有较大差别。图6标出了这35种样品的运动黏度,可以看出,总体而言HSHFO的黏度远高于LSHFO,且HSHFO的黏度分布相对集中,而LSHFO的黏度跨度却非常大,从低于30 mm2/s到接近300 mm2/s都有分布,这也从侧面印证了不同厂家及地区LSHFO产品的巨大差异。在图6所示的黏度范围内选取具有代表性的1种HSHFO和3种LSHFO开展后续的详细研究,这4种燃油黏度分布也标识在图6中。为了后续方便对这4种不同黏度的油品进行比较,分别以50℃时的运动黏度进行命名:D30,D161,D277,D380。

|

图 6 HSHFO和LSHFO黏度对比 Fig. 6 Comparison of viscosity between HSHFO and LSHFO |

由于燃料黏度、密度、临界温度等物性参数对喷射、雾化及蒸发过程有直接影响,并将最终影响后续的燃烧过程。因此,在仿真开始之前必须确定这4种燃油的主要物性参数。Kyriakides等[20]对重油物性及其对喷雾的影响进行了深入研究,并得出了相关结论,本文沿用Kyriakides的研究结果,将HFO的分子量设置为463,HFO的临界温度可由下式计算:

| $\begin{split}{T}_{c}=& 189.8+450.6\times S+{T}_{b}\times \left({0.4244}+{0.1174}\times S\right)+\\ & \frac{14410-100688\times S}{{T}_{b}} 。\end{split}$ | (1) |

式中:S为标准比重,此处设置为0.9537;Tb为燃料的正常沸点,可通过下式估算[20-22]:

| $ {K}_{w}=\frac{(1.8\times {T}_{b}{)}^{1.3}}{S}。$ | (2) |

式中:Kw为Watson特征系数,HFO可取11.7。由式(1)和式(2)可求得HFO的临界温度为1033 K。

以船用燃油的粘温特性曲线为基础[23],通过数学拟合方法得出所选HFO黏度特性曲线的具体数值,如图7所示。根据燃油交付单(bunker delivery note, BDN)中的密度数据,依照式(3)和表4中所列的修正系数Y可获得对应温度t的修正密度。Kyriakides等[20]的研究表明HFO的导热率与柴油相同,因此,沿用柴油的导热率。依据Kyriakides等的研究结论,设置临界温度对应的表面张力为0,再结合ASTM-D1160标准和可确定的参数采用数学类比拟合方法可获得所选燃料样品的表面张力、蒸发潜热、蒸发压力和比热。在获得所需的全部物性参数后生成liquid.data文件,导入CONVERGE中进行仿真计算。

|

图 7 低硫油的粘温曲线图 Fig. 7 Viscosity temperature curve of low sulfur oil |

|

|

表 4 燃油修正密度系数表 Tab.4 Fuel correction density factor table |

| $ {\rho }_{t}={\rho }_{15}-Y(t-15)。$ | (3) |

图8为不同低硫燃油燃烧所对应的放热率、缸内压力和平均温度曲线。可以看出,4种压力曲线的轮廓基本相同,仅峰值压力间存在少许差距,峰值压力最大的D277与峰值压力最小的D161间仅相差0.2377 MPa,占峰值压力最大值的1.33%,这说明不同低硫燃油对缸内燃烧压力的影响不明显。实际上,1.33%的差距甚至小于不同循环之间的循环变动以及各缸工作状态之间的差别,这在低速船机日常检查的爆压查验中也基本不会被发现,暗示了低硫燃油可能引发问题的隐蔽性。相比缸内压力,不同低硫燃油对放热率和平均温度的影响更明显,不同低硫燃油燃烧的缸内平均温度曲线在约12 °CA之后开始出现明显分离,这主要与放热率曲线间的差距有关。随着燃料放热的进行,缸内平均温度持续升高,在30 °CA附近缸内平均温度达到最大值,且不同低硫燃油燃烧平均温度峰值基本随低硫燃油黏度的增加而降低,D30的最高平均燃烧温度比D380高约49.21 K。

|

图 8 黏度对HRR,ICP和温度的影响 Fig. 8 Effects of viscosity on HRR, ICP and temperature |

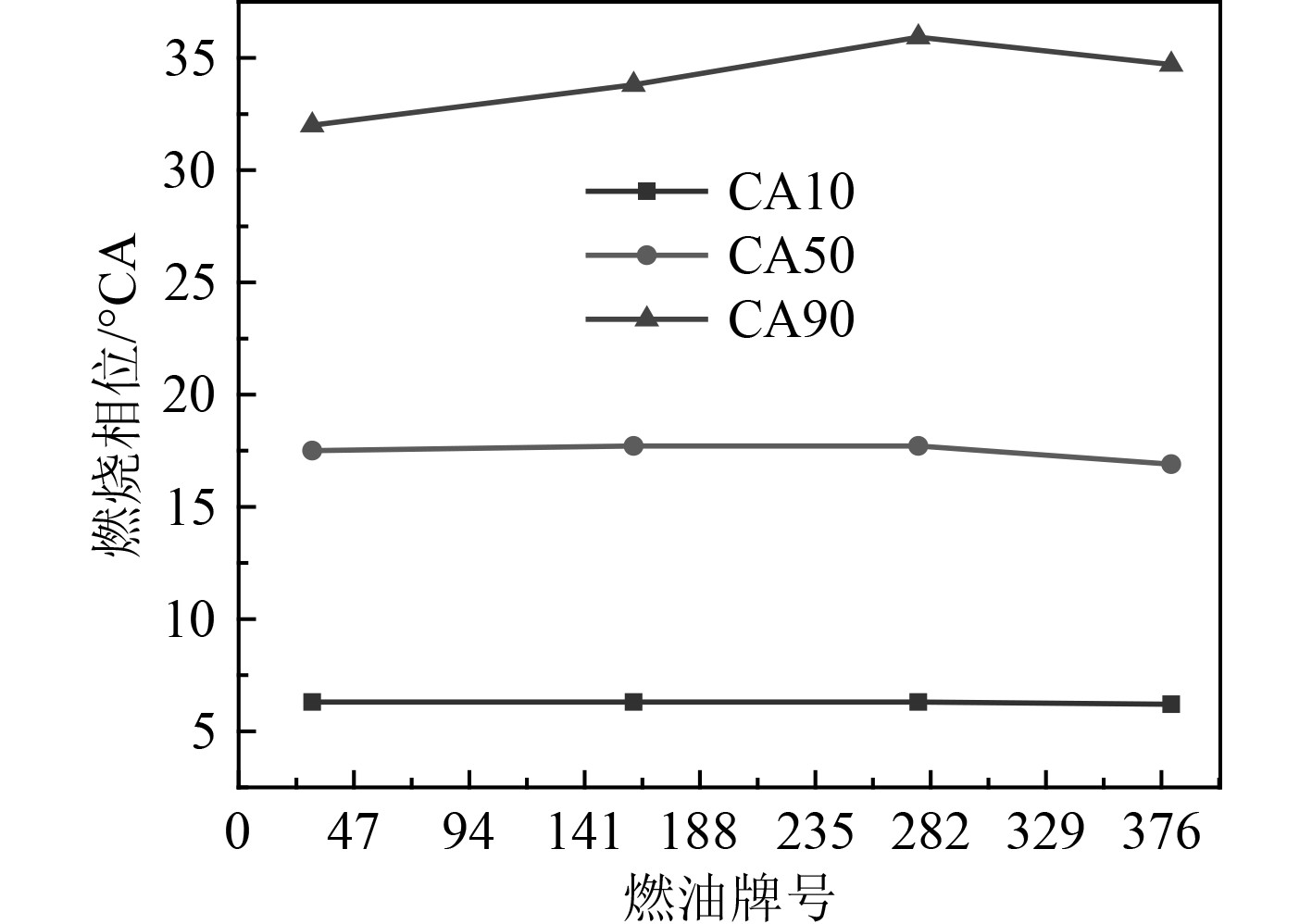

从放热率曲线可以看出,不同低硫燃油的影响相对复杂,在燃烧前期,放热率差别不大,而在燃烧中后期开始拉开差距,且没有明显规律可言,这主要是因为黏度、密度和表面张力是影响燃油雾化的主要因素[20],不同低硫燃油物性的差别对燃油喷射、破碎、雾化以及混合等过程都会产生不同影响,这些影响再与缸内湍流耦合,共同导致了放热规律变化的复杂性。为了对燃料放热过程进行分析,对放热率进一步处理得到了燃烧放热的关键特征时刻,以累计放热10%对应的曲轴转角CA10表征燃烧始点,50%对应的曲轴转角CA50表征放热中点,90%对应的曲轴转角CA90表征放热终点。不同低硫燃油对放热特征时刻的影响如图9所示。可以看出,CA10和CA50基本不随低硫燃油黏度的变化而改变,只有CA90随低硫燃油黏度增加表现出先增大后减小的趋势,但总体而言变化幅度不大,最大值与最小值间差异为10.9%。

|

图 9 燃油黏度的变化对燃烧相位的影响 Fig. 9 Influence of viscosity change on combustion phase |

总体而言,不同黏度低硫燃油对低速船机缸内燃烧宏观过程存在一定影响,主要表现在放热率曲线走势及缸内平均温度,但这些宏观影响很难在对低速船机的日常查验中观察到。

3.2 对气缸套壁面附近温度的影响低速船机使用低硫燃油后导致的常见故障包括气缸套与活塞环异常磨损、划伤、活塞环粘着甚至咬死等[9],这些故障都与气缸套有关,基于此,从燃烧角度对气缸套壁面附近的燃烧温度进行重点分析。

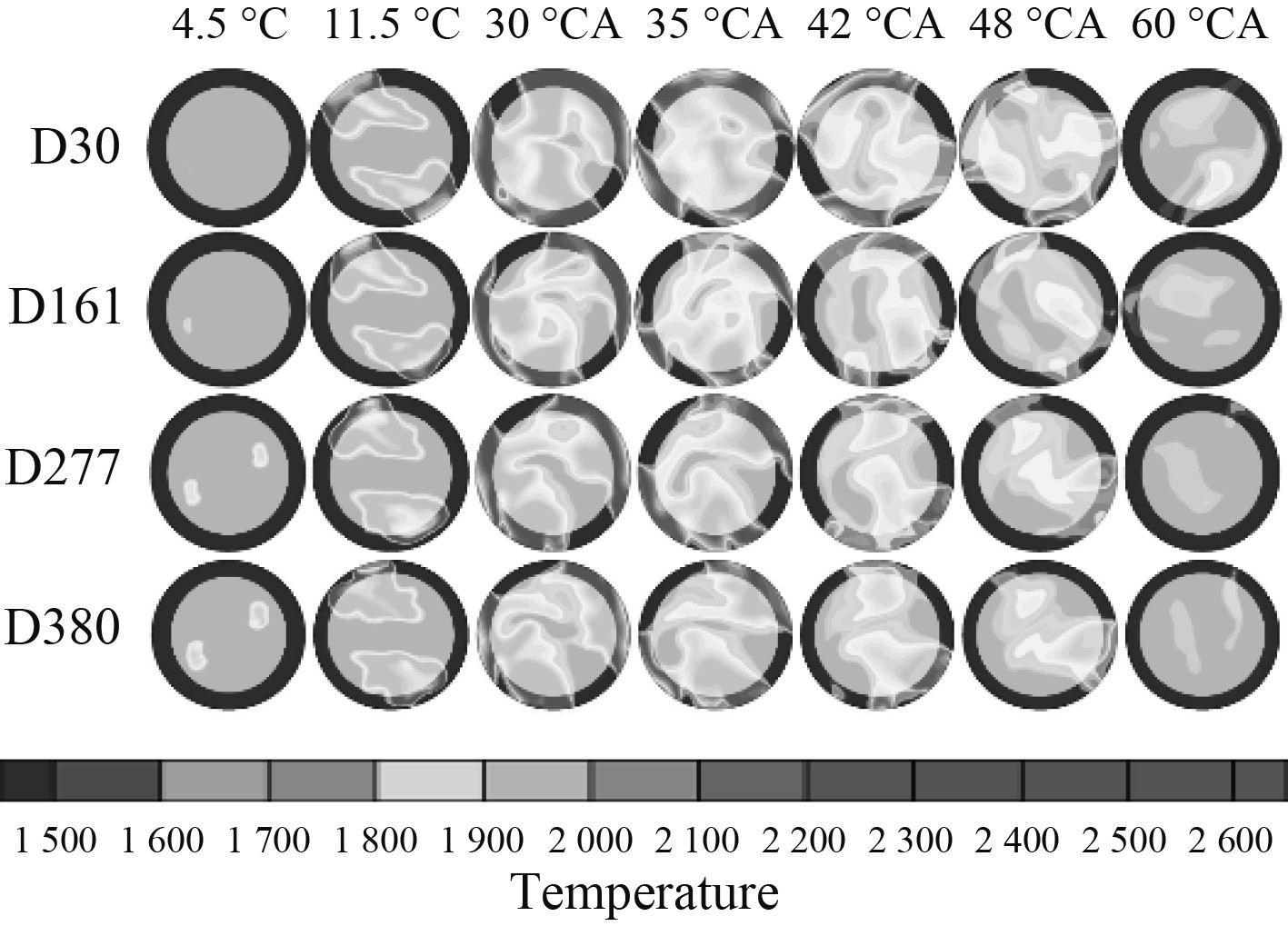

由于燃料喷雾及燃烧主要发生在气缸头与气缸套接触部位附近的燃烧室,因此选取气缸头与气缸套接触处的横切面作为燃烧温度分析截面。图10为不同黏度低硫燃油从燃烧开始到燃烧后期,该截面上温度场随曲轴转角的演变。为了排除燃烧室中间部位的视觉影响,突出气缸套壁面附近的温度场,在图像后处理过程中对燃烧室中间部位进行半透明的遮挡处理。缸内燃烧过程始于约4.5 °CA,在约11.5 °CA时燃烧火焰扩散至气缸套壁面,虽然在32 °CA(CA90)左右时燃烧过程基本结束(见图9),但缸内高温会一直持续至60 °CA左右,在活塞下行过程中受缸内涡流影响,火焰在气缸内迅速向气缸壁面附近蔓延。因此,气缸套壁面在约11.5~60 °CA之间都会持续受到高温影响。气缸壁持续受到大范围高温灼烧可能会引起气缸油膜被破坏,若低速船机长时间在此状态下工作就有可能导致前文所述的异常磨损等现象发生。从图10可以看出,黏度越低的低硫燃油在燃烧过程中气缸壁附近高温区域占比越多,燃烧温度也相对越高,因此可以推断低黏度低硫燃油相比高黏度低硫燃油,引发气缸套异常磨损等故障的趋势更加明显。

|

图 10 不同时刻缸内温度分布 Fig. 10 Temperature distribution in cylinder at different time |

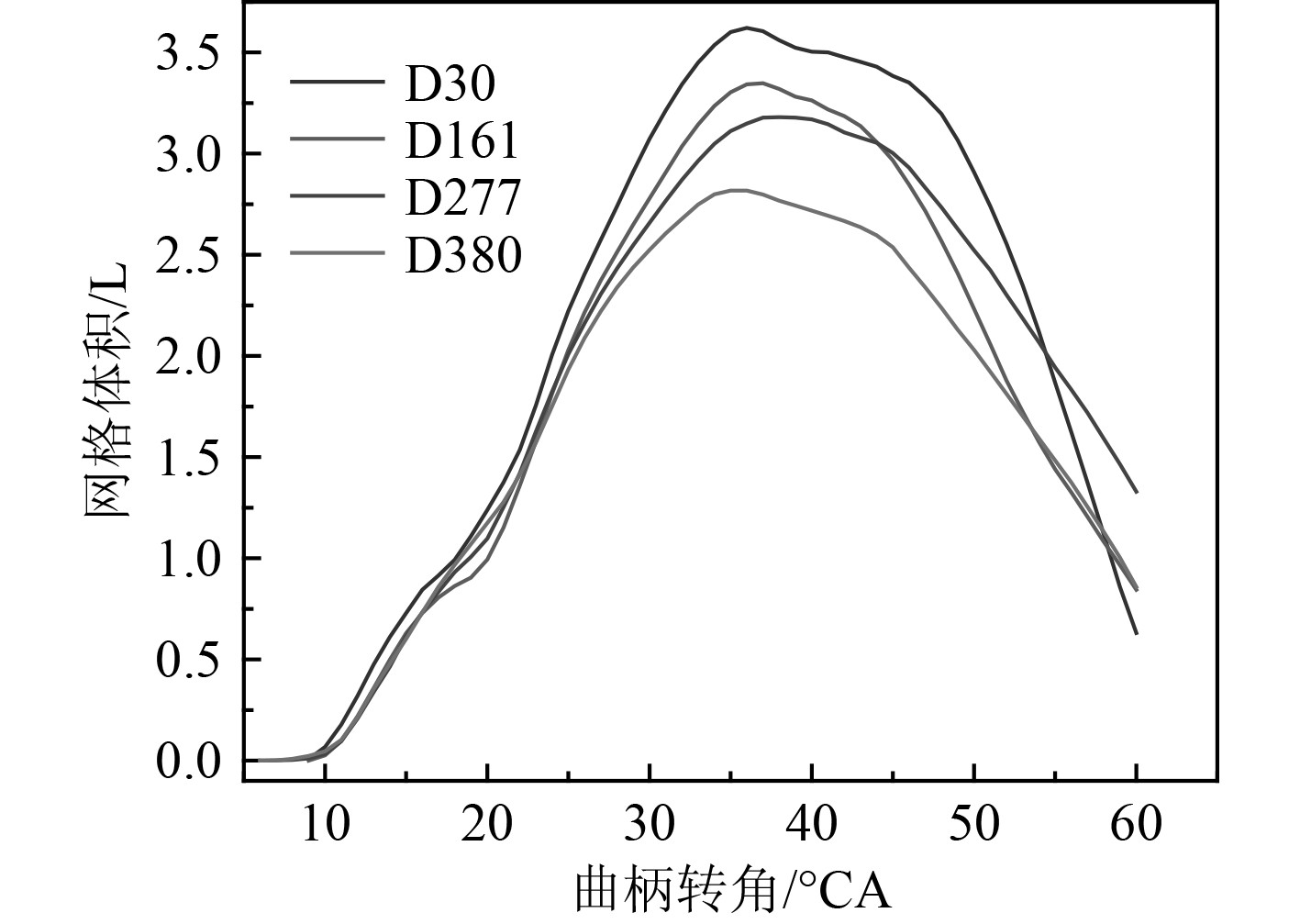

为了掌握燃烧过程中整个气缸套壁面附近的高温情况,选取离气缸套内表面2 cm范围内的环形柱状区域进行燃烧温度分析,以NOx快速生成的1800 K作为高低温分界限,对该环形柱状区域内温度≥1800 K的区域体积进行统计,得出不同黏度低硫燃油燃烧过程中,气缸套壁面附近高温区域体积随曲轴转角的变化趋势,如图11所示。可以看出,气缸套壁面附近的高温区域体积先快速增加后逐渐减小,峰值约在35 °CA附近达到,这与燃烧终点(CA90)非常接近,说明燃烧后期才是对气缸套壁面灼烧范围最大的时期。对燃烧中后期不同低硫燃油气缸套壁面附近的高温区域体积进行对比后发现,低硫燃油黏度越大,气缸套壁面附近高温区域体积越小,高温持续时间越短,这进一步验证了低黏度低硫燃油更易引发气缸套异常磨损等故障的推测。

|

图 11 壁面温度在1800 K及以上的缸壁体积 Fig. 11 Cylinder wall volume with wall surface temperature at 1800 K and above |

本文基于实际加注的多种低硫燃油样品,选取4种不同黏度的低硫燃油,针对它们对低速船机燃烧过程的影响进行分析,得出以下结论:

1)船用低硫燃油黏度总体低于高硫燃油,且低硫燃油的黏度表现出跨度大的特点,从低于30 mm2/s到接近300 mm2/s都有分布,而高硫燃油黏度分布相对集中。

2)不同黏度低硫燃油对低速船机缸内燃烧的放热率及缸内平均温度存在一定影响,但对缸内压力曲线及最高爆发压力影响不明显,这些影响在低速船机工作状态的日常检查中较难被发现。

3)低速船机气缸套壁面在约11.5~60 °CA之间会持续受到高温影响,气缸套壁面附近的高温区域体积随燃烧的进行先快速增加后逐渐减小,在约35 °CA附近达到峰值。

4)低硫燃油的黏度越低,在燃烧过程中气缸壁附近的高温区域占比越大,温度越高,并且高温持续期也越长,这相比黏度高的低硫燃油引发气缸套异常磨损的趋势更明显。

| [1] |

LU X, GENG P, CHEN Y. NOx emission reduction technology for marine engine based on Tier-III: a review [J]. Journal of Thermal Science, 2020, 29(5): 27.

|

| [2] |

张伟刚, 程晓夏, 佟佳洋, 等. 柴油硫含量对柴油机使用的影响[J]. 船舶与海洋工程, 2015, 31(2): 48-51. |

| [3] |

张楚. 柴油车尾气致癌WHO专家日前发表了此类声明[J]. 汽车与配件, 2012(26): 32-33. |

| [4] |

LEE Y, NAM J. Performance and emission characteristics of additives-enhanced heavy fuel oil in large two-stroke marine diesel engine [J]. Fuel, 2016, 182: 850-865.

|

| [5] |

葛蕴珊, 李兰, 关敏, 等. 硫含量对配备POC的柴油机颗粒物排放影响研究[J]. 内燃机工程, 2016, 37(2): 83-87. |

| [6] |

孔莉, 西田修身, 藤田浩嗣, 等. 燃油中硫含量对颗粒物排放和气体排放的影响[J]. 柴油机, 2006(5): 24-28. KONG L, NISHIDA O, FUJITA H, et al. Effects of sulfur content in the fuel oil on particulate matter (PM) formation and exhaust gas characteristic[J]. Diesel Engine, 2006(5): 24-28. |

| [7] |

傅毅能. 从国际防污染公约, 看船用柴油机的排放[C]//船舶防污染学术年会, 2010.

|

| [8] |

浦卫华, 黄立, 王昌庆, 等. 低硫燃油在船用中速柴油机上的应用[J]. 柴油机, 2020, 42(3): 1-5+10. |

| [9] |

陈强, 邱岸墩. 柴油机换用低硫燃油的实例探析[J]. 船海工程, 2012, 41(6): 65-67. |

| [10] |

董建德. 船舶燃用低硫油的应对措施[J]. 天津航海, 2015(3): 16-18. DOI:10.3969/j.issn.1005-9660.2015.03.007 |

| [11] |

孙潮. 纳米燃油热物性参数及悬浮液滴蒸发特性研究[D]. 镇江: 江苏大学, 2019.

|

| [12] |

解茂昭. 内燃机计算燃烧学[M]. 大连: 大连理工大学出版社, 2005.

|

| [13] |

LIU H, ZHANG H, HU W, et al. A numerical study on combustion and emission characteristics of marine engine through miller cycle coupled with egr and water emulsified fuel [C]//Proceedings of the Sae International Powertrains, Fuels & Lubricants Meeting, 2016.

|

| [14] |

WEI H, CHEN X, WANG G, et al. Effect of swirl flow on spray and combustion characteristics with heavy fuel oil under two-stroke marine engine relevant conditions[J]. Applied Thermal Engineering, 2017, 302-314. |

| [15] |

MCGRAWHILL. Internal combustion engine fundamentals [M]. Internal Combustion Engine Fundamentals, 1988.

|

| [16] |

SUN X, LIANG X, SHU G, et al. Development of a reduced n-tetradecane–polycyclic aromatic hydrocarbon mechanism for application to two-stroke marine diesel engines[J]. Energy & Fuels, 2017, 31(1): 941-952. |

| [17] |

BEALE J C, REITZ R D. Modeling spray atomization with the Kelvin-Helmholtz/Rayleigh-Taylor hybrid model[J]. Atomization and Sprays, 1999, 9(6): 623-650. DOI:10.1615/AtomizSpr.v9.i6.40 |

| [18] |

NAGLE J, STRICKLAND-CONSTABLE R F. Oxidation of Carbon between 1000-2000℃[J]. Proceedings of the Fifth Conference on Carbon, 1962, 154-164. |

| [19] |

HIROYASU H, KADOTA T. Models for combustion and formation of nitric oxide and soot in direct injection diesel engines[C]//SAE Paper, 1976.

|

| [20] |

KYRIAKIDES N, CHRYSSAKIS C, KAIKTSIS L. Influence of heavy fuel properties on spray atomization for marine diesel engine applications[C]//Proceedings of the Powertrains, Fuels & Lubricants Meeting, 2009.

|

| [21] |

ECKERT E, VANĚK T. Improvements in the selection of real components forming a substitute mixture for petroleum fractions[J]. Chemical Papers, 2009, 63(4): 399-405. |

| [22] |

WAUQUIER J P, SMITH D H. Crude oil, petroleum products, process flowsheets [J]. 1995.

|

| [23] |

中国海事服务中心组织编写. 主推进动力装置[M]. 大连: 大连海事大学出版社, 2012.

|

2023, Vol. 45

2023, Vol. 45