2. 河北汉光重工有限责任公司,河北 邯郸 056000

2. Hebei Hanguang Industry Co. Ltd., Handan 056000, China

水下航行器热动力系统具有高速度、远航程的优点,是当今水下航行器动力系统发展的主流方向之一[1]。热动力系统的推进装置中,涡轮机具有功率潜力大、效率高、结构简单紧凑、运转平稳、工作可靠性高等特点,在大功率水下航行器中应用广泛。

随着叶轮机械技术的不断进步以及对水下航行器航速和航程方面要求的提高,迫切地需要提高涡轮机的内特性(主要为功率及效率)。目前,提高涡轮的单级负荷以减少涡轮的级数以降低涡轮发动机的质量,从而提高涡轮机的功率与效率是涡轮机的发展趋势之一[2]。

高压涡轮机通过增大涡轮进出口膨胀比的方式实现高负荷工作。在该领域中,常规的理论研究手段及实验研究方法受限于湍流模型及求解方法等理论难点以及实验成本高、误差大等负面因素,在高压涡轮机的设计及内性能研究方面的应用面临极大挑战[3-5]。

随着计算机性能的提高与数值计算方法的进步,计算流体力学(CFD)在很多情况下已经可以比较准确的模拟流体的真实流动,比较真实地反映流动的细微结构和宏观规律。与实验方法相比,数值模拟的成本很低,可以对多个实验方案进行对比和优选,同时可以为后续的实验研究提供指示;与理论研究相比,数值模拟可通过更符合物理规律的近似模型,借助离散等数值算法得到更准确的计算结果。

本文根据涡轮机流动理论对高压涡轮机进行一维气动设计和热力计算,确定涡轮机通流部分各主要位置处的几何尺寸和各主要位置处工质的气动参数,对涡轮机进行三维造型设计,划分结构化网格,开展涡轮内性能三维数值模拟方法研究。

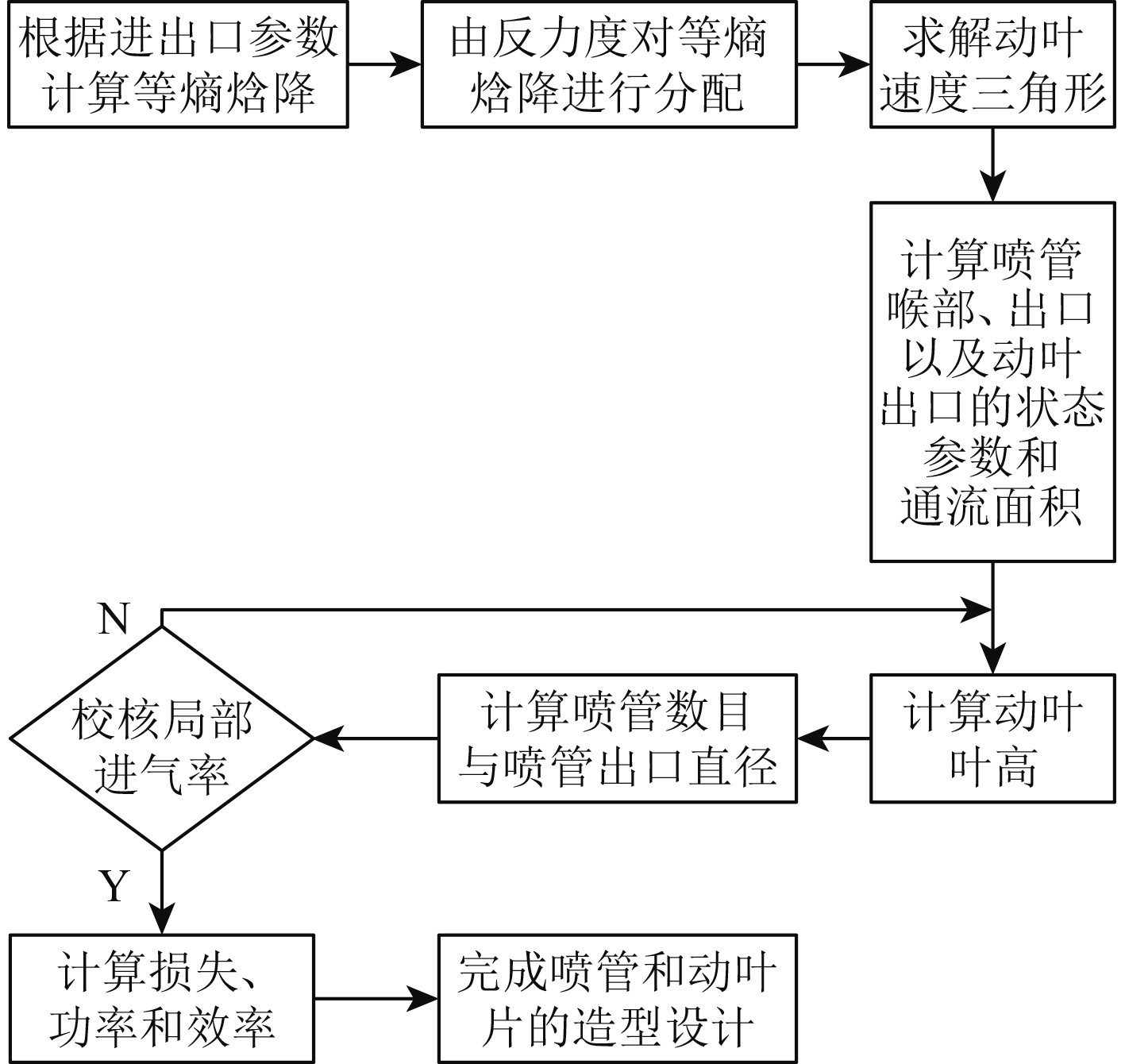

1 涡轮机一维热力计算及造型设计本文采用的涡轮机为轴流式部分进气短叶片单级冲动式涡轮机,涡轮机一维气动设计和热力计算过程如图1所示。

|

图 1 涡轮机一维热力计算流程图 Fig. 1 Turbineone dimensional thermodynamic calculation flow chart |

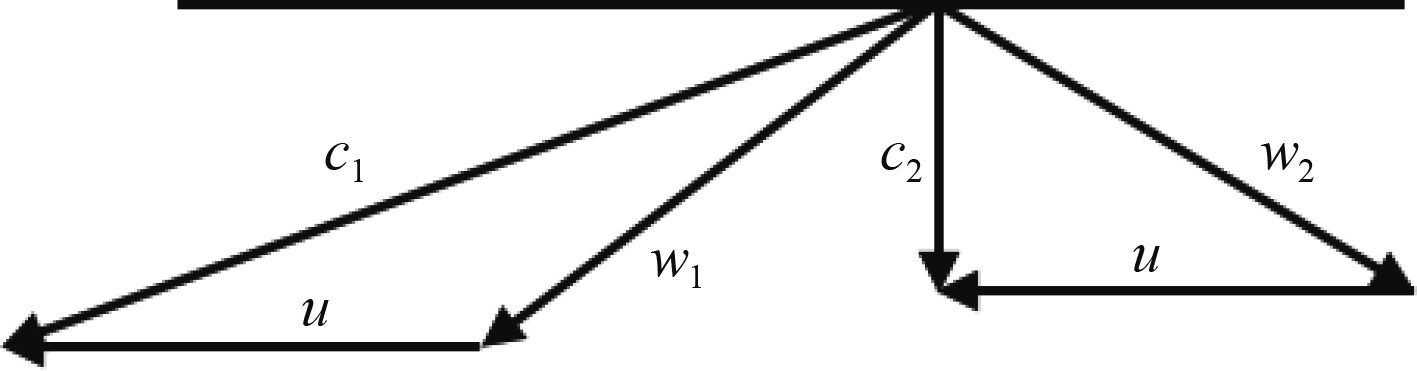

1)根据喷管入口和涡轮机出口位置处工质的状态参数计算涡轮机的等熵焓降,根据涡轮机反力度确定超音速喷管与动叶叶栅各自的等熵焓降,根据喷管与动叶叶栅的等熵焓降求解动叶叶栅进出口速度三角形。

2)计算各位置处工质的状态参数及通流面积,得到涡轮机喷管和动叶叶珊的几何尺寸,根据这些尺寸对涡轮机进行造型设计。

3)本文使用的喷管为超音速钻孔喷管,其出口截面为椭圆形,且涡轮机为部分进气式,需要计算涡轮机的局部进气率。局部进气率确定后,计算损失,得到本文设计涡轮机的内功率和内效率。

一维热力计算结果如表1所示。涡轮机为单级涡轮机,设计转速为55000 r/min,质量流量为0.80 kg/s,喷管入口总压和总温分别为5 MPa和1100 K,动叶出口压力为0.3 MPa。局部进气率经计算为0.22,反力度取为0.03。计算得到喷管出口绝对速度与轮盘圆周速度的比值为0.4634,处于最佳速度比范围内,喷管出口绝对马赫数为2.2107。为避免气体与喷管壁面分离导致附加损失,喷管扩张角取为8°。动叶出口绝对气流角为89.6216°,绝对速度为307.329 m/s,气流方向基本上为轴向,对应的余速损失较小。计算得出涡轮机的内功率为403.6183 kW,内效率为0.5717。

|

|

表 1 一维热力计算结果 Tab.1 One dimensional thermal calculation results |

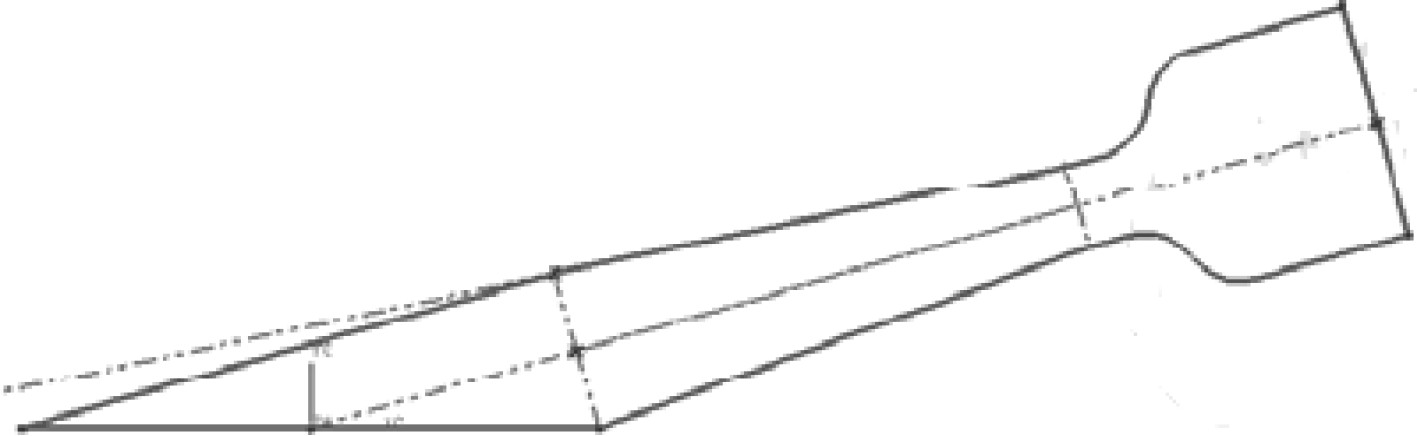

单级冲动式涡轮机单级焓降较高,此时喷管进出口压强比远小于临界压强比,喷管出口位置气流达到超音速,因此选用拉法尔斜切式钻孔喷管,如图3所示。

|

图 3 拉法尔斜切式钻孔喷管型线 Fig. 3 Profile of lafar chamfered drilling nozzle |

现有流量条件下,为降低加工难度、减少能量损失,采用局部进气方式,喷管出口气流沿着部分圆周进入动叶流道,在喷管出口与动叶入口之间布置了一个环形体起过渡连接作用,环形体入口位置的几何形状与喷管出口截面的几何形状一致,环形体出口位置的几何形状与动叶流道入口的几何形状相一致。

|

图 2 涡轮机动叶进出口速度三角形 Fig. 2 Inlet and outlet velocity triangle of turbine moving blade |

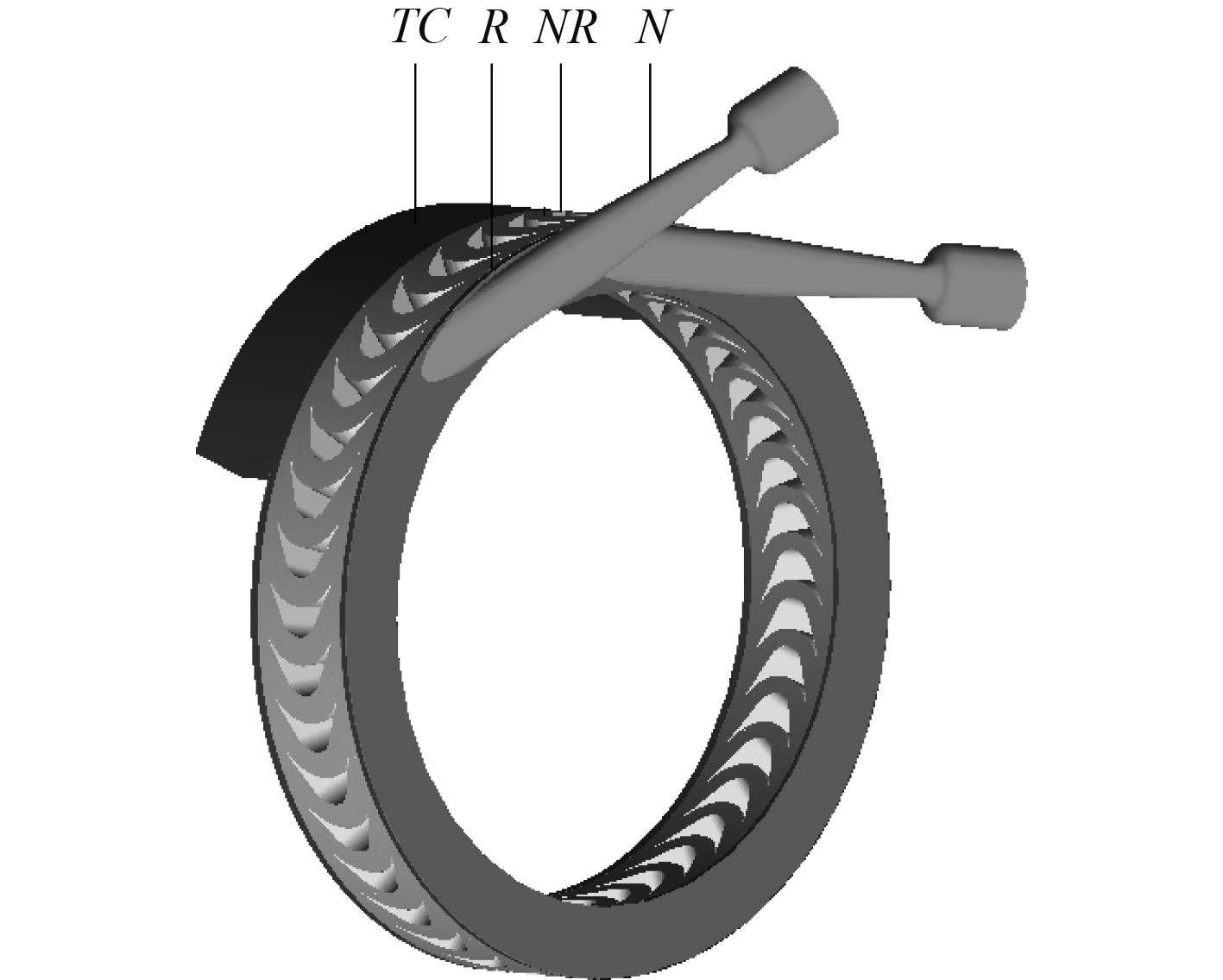

涡轮机计算域由4个部分组成:分别是2个钻孔喷管组成的静子域N,40个动叶叶栅组成的转子域R,静子域和转子域之间的连接域NR,转子域后的出口域TC。计算域几何外形如图4所示。

|

图 4 涡轮机几何外形 Fig. 4 Turbine geometry |

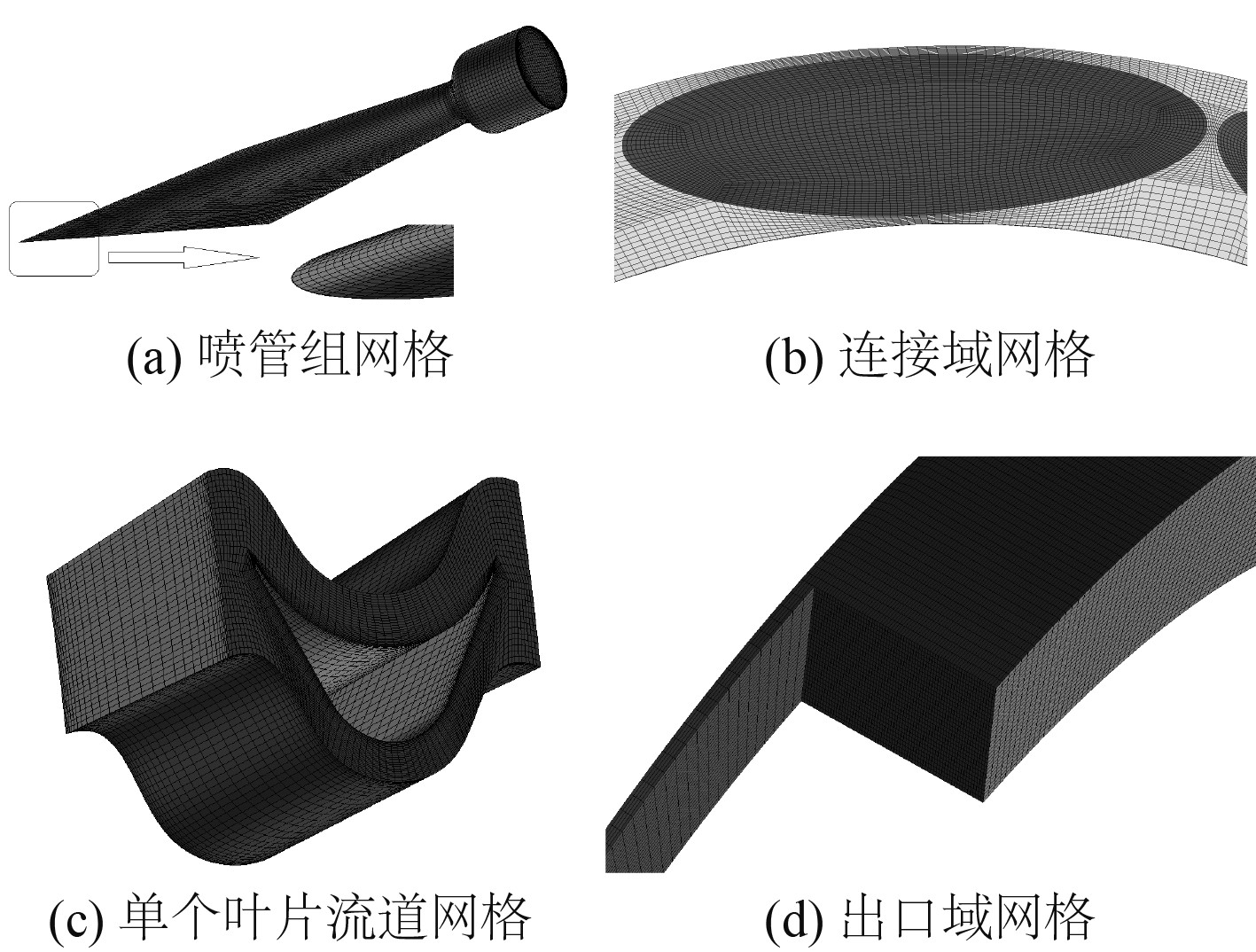

使用ICEM软件对计算域进行网格划分,对计算域的4个部分分别划分结构化网格。对于过渡域NR,由于其两侧交接面结构复杂,生成结构化网格比较困难,但是网格质量也能满足计算要求。对于转子域,首先生成单一流道的网格,然后利用周期性网格技术生成转子域的网格。最后4个部分的网格合并组成三维计算模型的网格,如图5所示。三维计算域各部分和整体的网格数量如表2所示。

|

图 5 涡轮机网格划分情况 Fig. 5 Mesh division of turbine geometry |

|

|

表 2 三维计算模型网格数量统计 Tab.2 Statistics of mesh quantity of 3D computing model |

处于静止坐标系的域为:静子域、连接域和出口域,转子域则处在旋转坐标系。使用多参考系(MRF)模型对水反应高压涡轮机纯气相流场进行研究,转子域的角速度为55 000 r/min。喷管入口为计算域的压力入口,指定总压和总温;出口域出口为域的压力出口,指定静压。在计算中,工质中包含了一部分水蒸气,由于水蒸气在整个流场中都远离液态,近似看成理想气体,经过计算得到混合气体的热力参数,混合气体的比定压热容为2 299 J/(kg·K),绝热比为1.18。边界条件设置如表3所示,计算模型及算法选择如表4所示。

|

|

表 3 边界条件设置 Tab.3 Boundary conditions |

|

|

表 4 计算模型和算法选择 Tab.4 Calculation model |

表5给出了一维气动设计理论值与三维数值模拟结果的对比。由于涡轮机在工作过程中非进气弧段和进气弧段工质的质量流量有很大差别,工质的气动参数也相差很大,因此采用质量流量平均的方法得到三维数值模拟的结果。

|

|

表 5 一维热力计算相关参数与三维数值仿真参数对比 Tab.5 Comparison of relevant parameters between one-dimensional thermal calculation and three-dimensional numerical simulation |

可以看出,三维数值模拟得到的结果与一维热力计算结果吻合较好。一维理论计算设计的涡轮级膨胀比为16.67,三维计算得到的膨胀比为16.03。三维计算得到的涡轮机功率为516.127 kW,考虑动叶顶部间隙导致的漏气损失及部分进气损失后,功率为402.266 kW,效率为0.557,与一维计算得到的功率和效率相比,相对误差不超过5%,满足工程计算精度要求。

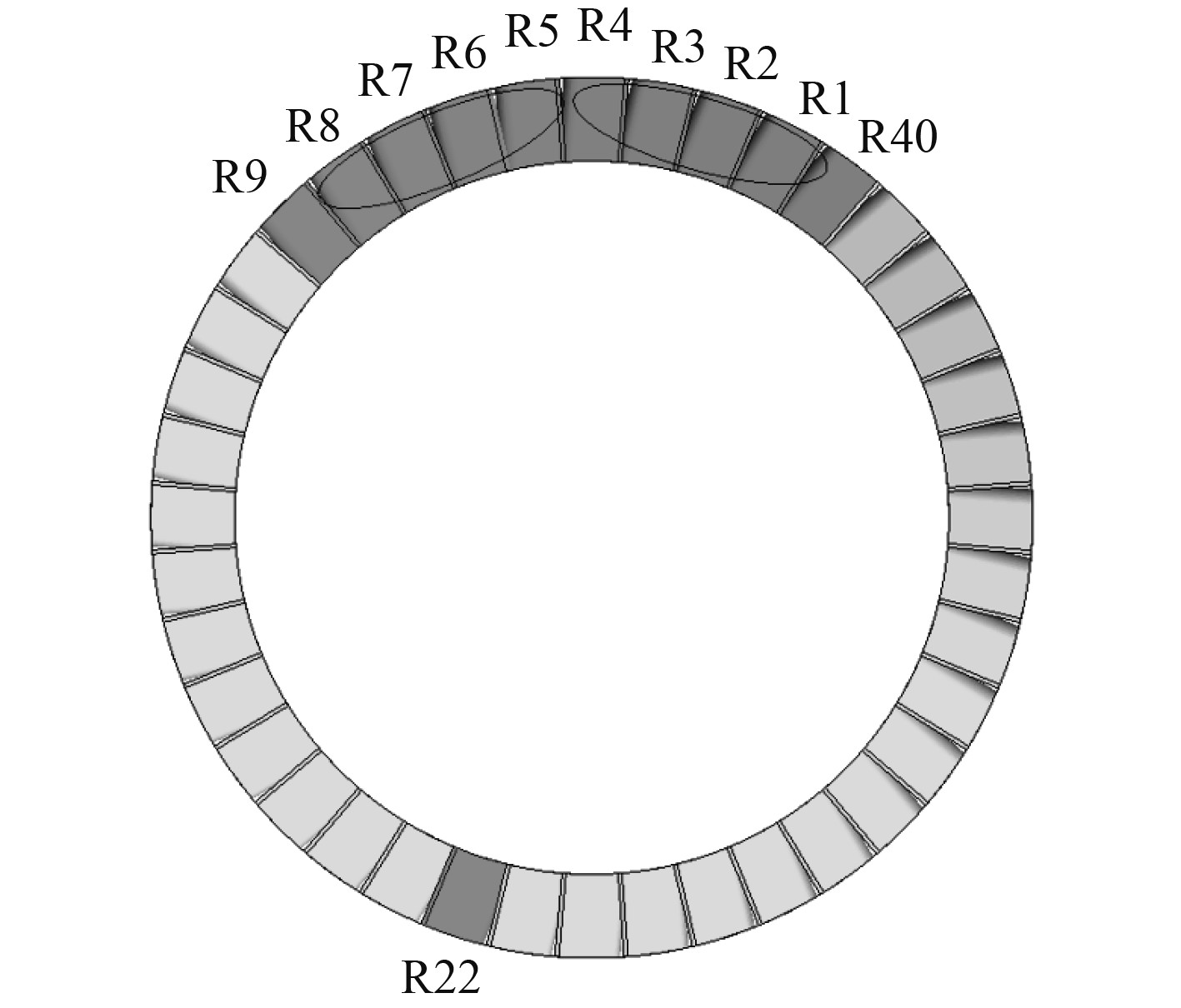

2.3.2 动叶片做功情况分析沿着涡轮的旋转方向,定义从动叶流道非进气弧段进入进气弧段的第一个叶片为R1,其余的叶片依次命名为为R2,R3,……,R40,共40个叶片。叶片命名示意图如图6所示。

|

图 6 动叶流道叶片命名示意图 Fig. 6 Schematic diagram of blade naming in moving blade channel |

定义涡轮级动叶片的相对力矩为

| $ {\overline M _i} = \frac{{{M_i}}}{M} \times 100。$ |

式中:

图7为水反应高压涡轮机动叶片相对力矩分布规律图。可以看出,涡轮机每个叶片上的力矩都不相同,而且力矩分布很不均匀,喷管N1和喷管N2影响的处于进气弧段位置的动叶片上的力矩很大而且其中叶片上力矩分布也不均匀,叶片R4和R9上的力矩为2个波峰。叶片R2~R11位于喷管影响的进气弧段内,这部分叶片上的力矩很大,是涡轮机主要的做功叶片。喷管N1影响叶片R2~R6所对应动叶流道部分,而喷管N2则影响R6~R11所对应动叶流道部分。除R2~R11以外的其他叶片所对应弧段为非进气弧段,叶片上的力矩较小且变化幅度很小,对涡轮机的做功能力影响很小。其中动叶片R14~R39上的力矩均为负值但是很小,说明这些叶片阻碍涡轮机的旋转,降低了涡轮机的做功能力。针对各动叶片的做功情况,可对涡轮机开展优化设计,进一步改善涡轮机的内性能。

|

图 7 涡轮机动叶片相对力矩分布规律 Fig. 7 Distribution law of relative torque of turbine moving blade |

依据叶轮机械一元流动理论,开展了高压涡轮机一维热力与气动计算,确定了高压涡轮机通流部分超音速喷管与动叶叶栅的几何外形和尺寸,建立了高压涡轮机内特性数值计算方法,对高压涡轮机气相流场进行数值模拟。结果表明,数值模拟得到的高压涡轮机功率为402.266 kW,内效率为0.557,满足设计要求,与一维理论计算结果相吻合,相对误差满足工程计算要求,对涡轮机通流部分动叶叶栅流道的流场进行研究,分析不同动叶片的做功情况,为涡轮机的设计优化提供了研究思路。

| [1] |

赵寅生等. 鱼雷涡轮机原理 [M]. 西安: 西北工业大学出版社, 2002.

|

| [2] |

伊进宝, 钱建平, 董春鹏, 等. 水下航行体涡轮机通流部分流场及性能数值研究[J]. 鱼雷技术, 2009(4): 61-66. |

| [3] |

张睿刚. 超高膨胀比涡轮机气动性能研究 [D]. 哈尔滨: 哈尔滨工业大学, 2014.

|

| [4] |

刘广涛, 黄洪雁, 王祥锋, 等. 大膨胀比涡轮机三维非定常数值计算研[J]. 汽轮机技术, 2012(6): 425-428. |

| [5] |

HALLER B, ALLDERSON J. Development of new high load/high lift transonic shrouded HP gas turbine stage design: a new approach for turbomaehinery[C]//ASME Paper 2002- GT-30363, 2002.

|

2023, Vol. 45

2023, Vol. 45