2. 中国舰船研究设计中心,湖北 武汉 430064

2. China Ship Development and Design Center, Wuhan 430064, China

近年来,仿生材料开始进入人们的视野[1-2],相较于传统材料,仿生复合材料可以通过内部的微结构设计来实现特定的功能或者是提高材料的性能,是目前材料领域研究的一大新热点[3]。水润滑轴承是以自然水为润滑介质的一种轴承,目前水润滑轴承技术已经在许多舰船中得到广泛的应用,尤其在水润滑轴承内衬材料的研究上,是许多精密加工行业的前沿研究课题[4]。但是水润滑轴承也面临了一些问题,橡胶内衬材料应用广泛,但要经过改性处理[5]。轴承衬套沟槽的结构对润滑液的流动有着至关重要的影响等[6-7],这些问题限制了水润滑轴承的发展,利用传统加工方法很难解决这些问题[8-9]。相比于传统的水润滑轴承内衬材料,目前复合仿生材料并没有大面积应用该领域,研究潜力很大。而基于复合仿生材料技术,可以制造出具有纤维结构的复合材料[10-11]。如对橡胶材料进行改性处理,提高它的亲水性和自润滑性能[12-13],从而提高轴承内衬的摩擦磨损性能[14]。利用CFD软件对模型进行有限元分析[15],利用数字技术对模型结构不断优化,改良内衬材料的结构,设计出最优的布局。之前对于水润滑轴承仿生材料的仿真研究,多关注在摩擦学性能,关于轴承内衬材料的承载能力研究较少,而轴承的承载能力反映了水润滑轴承的力学性能。

本文从板条结构中取出一个微结构体积单元进行分析,体积单元可以代表整体结构的力学性能,通过对体积单元的分析,得出刚性纤维部分的结构参数即纤维直径和纤维螺旋角这2个参数对于体积单元力学性能的影响。

1 体积单元有限元分析及结构参数优化生物界的多功能材料往往都是由刚性材料(如生物陶瓷和纤维素)和柔性材料(如蛋白质和木质素)2种成分以精妙的微结构耦合而成。

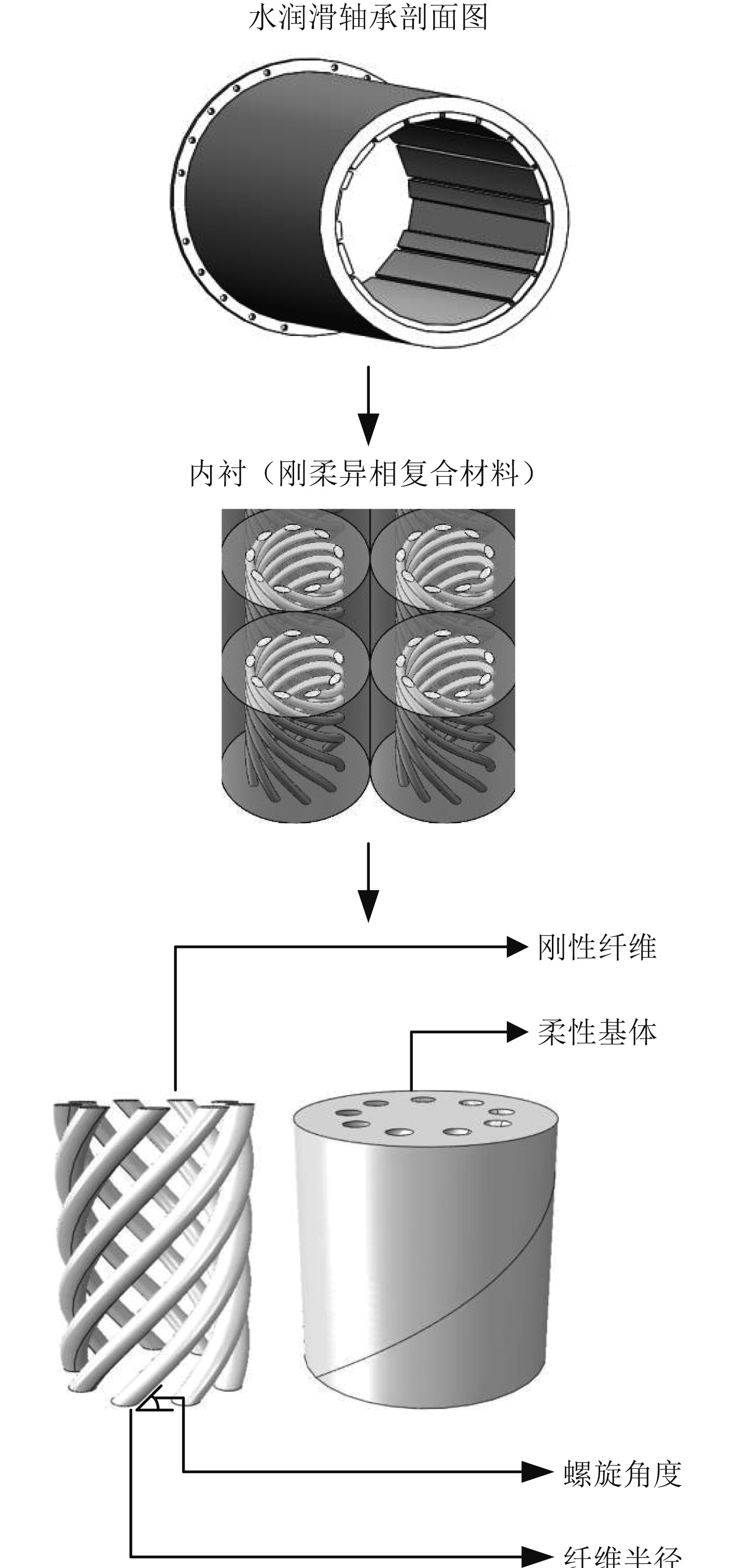

如图1所示,向柔性材料基体(丁腈橡胶、聚氨酯等)加入高强度刚性材料纤维(如碳纤维),可获得优越力学性能的轴承材料。由于在基体内部加入刚性纤维,使得复合材料硬度增加,抗变形能力提高。对于刚柔异相复合材料结构,不同的纤维螺旋角度,不同的纤维半径都有可能对结构的力学性能产生较大的影响。

|

图 1 刚柔异相复合材料结构示意图 Fig. 1 Schematic diagram of rigid flexible heterogeneous composite structure |

本文使用有限元分析软件Abaqus对微结构模型进行有限元分析,由于水润滑轴承的结构具有对称性,因此采用一个圆柱体积单元,圆柱体的底部圆半径为5 mm,高度为10 mm。为对比纤维结构对材料的影响,分别建立无纤维结构和有纤维复合结构2种模型进行比较。

1.1 无纤维结构体积单元有限元分析为分析不同材料无纤维结构体积单元的力学性能,采用4种水润滑尾轴承常用材料,材料参数如表1所示。

|

|

表 1 4种材料的参数 Tab.1 Parameters of 4 materials |

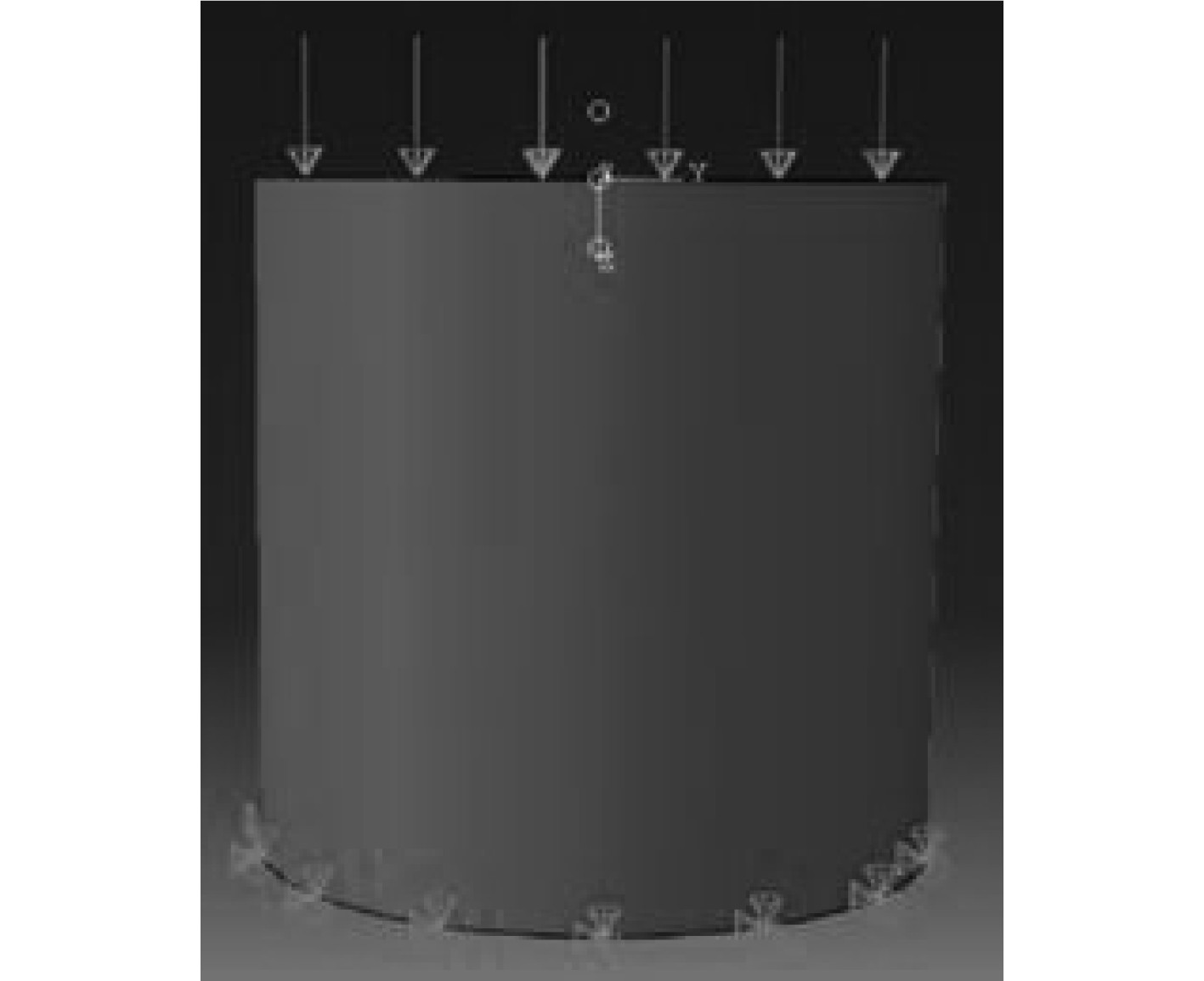

采用单向压缩试验对4种材料进行仿真分析。由于材料本身的密度对于整个结构的动态响应特性影响并不明显,因此选用静态通用求解器Standard对模型进行求解。对于模型边界条件设置,向圆柱体积单元上表面施加1 MPa的表面载荷,设定下表面的边界条件为铰结(pinned)约束(见图2)。

|

图 2 边界条件 Fig. 2 Boundary conditions |

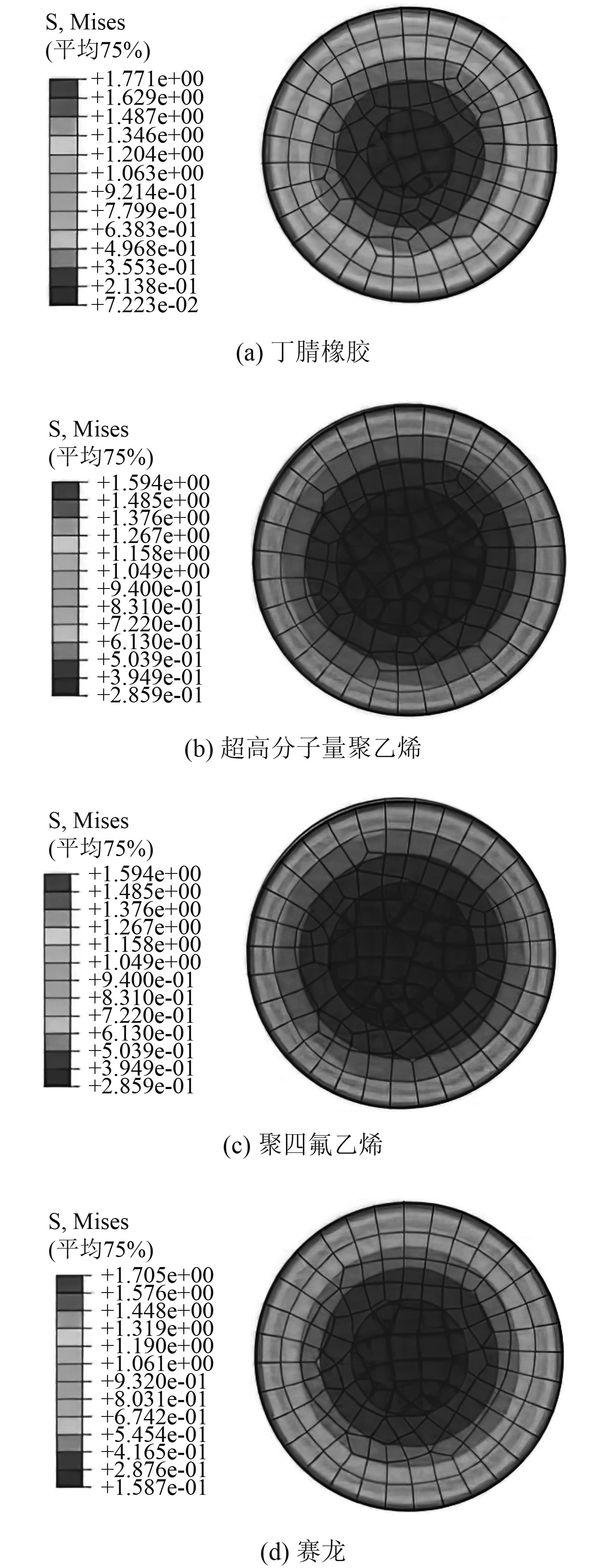

经过有限元仿真计算,得到4种不同材料体积单元的应力分布剖面图,如图3所示。不同材料的Mises应力的最大值和最小值如表2所示。结果发现丁腈橡胶的最大Mises应力值在4组材料中最高,所以丁腈橡胶的作为体积单元柔性基体相比其他组有更好的抗压表现。

|

图 3 4种材料体积单元Mises应力分布图 Fig. 3 Mises stress distribution diagram of 4 kinds of material volume elements |

|

|

表 2 4种材料的Mises应力最大值与最小值 Tab.2 Mises stress maximum and minimum values for 4 materials |

为对比有无纤维结构的材料力学性能,对具有螺旋纤维结构的体积单元进行有限元分析,探究螺旋纤维结构对材料力学性能的影响。

体积单元的柔性基体部分选择丁腈橡胶材料,而刚性纤维部分选择的是弹性模量较大的碳纤维。纤维半径为0.5 mm,螺旋圆的半径为3 mm,在软件中输入材料的弹性模量与泊松比,并将材料属性分别分配给2个部件。纤维角度为42.5°的体积单元Mises应力分布图如图4所示,其中纤维结构见图1,碳纤维的弹性模量为2.1×105 MPa,泊松比为0.307。

|

图 4 42.5°纤维结构体积单元Mises应力分布图 Fig. 4 Mises stress distribution diagram of 42.5° fiber structure volume unit |

由图3可知,在轴向载荷的作用下,应力大小由四周向中央递减,且弹性模量越大,递减的速度就越快。然而,根据图4所示的特定界面应力云图可以看出:弹性模量更大的刚性碳纤维承受主要应力的区域在刚性纤维与弹性基体交界处,最大应力达67.7 MPa;螺旋结构的下侧应力集中要小于上侧,约为39.51 MPa。相比于刚性纤维,作为弹性基体的丁腈橡胶所受的应力则非常小,仅为0.047 MPa,而且基体的应力分布十分均匀,保证材料各处的磨损一致。通过与无纤维体积单元的应力分布进行对比,可以发现嵌入螺旋纤维结构的体积单元柔性基体承受的应力要小于其他3种材料的无纤维结构体积单元中心区域的应力。

综合上述分析可知:

1)纤维结构对整个结构有支撑作用,提高了整个结构的抗压性能。

2)在表面载荷作用下,纤维可以承担大部分的应力载荷,基体几乎不会承受太大应力。

3)螺旋结构上下侧有较为明显的应力差,表明弹性基体对于纤维是有一定的支撑保护作用的。

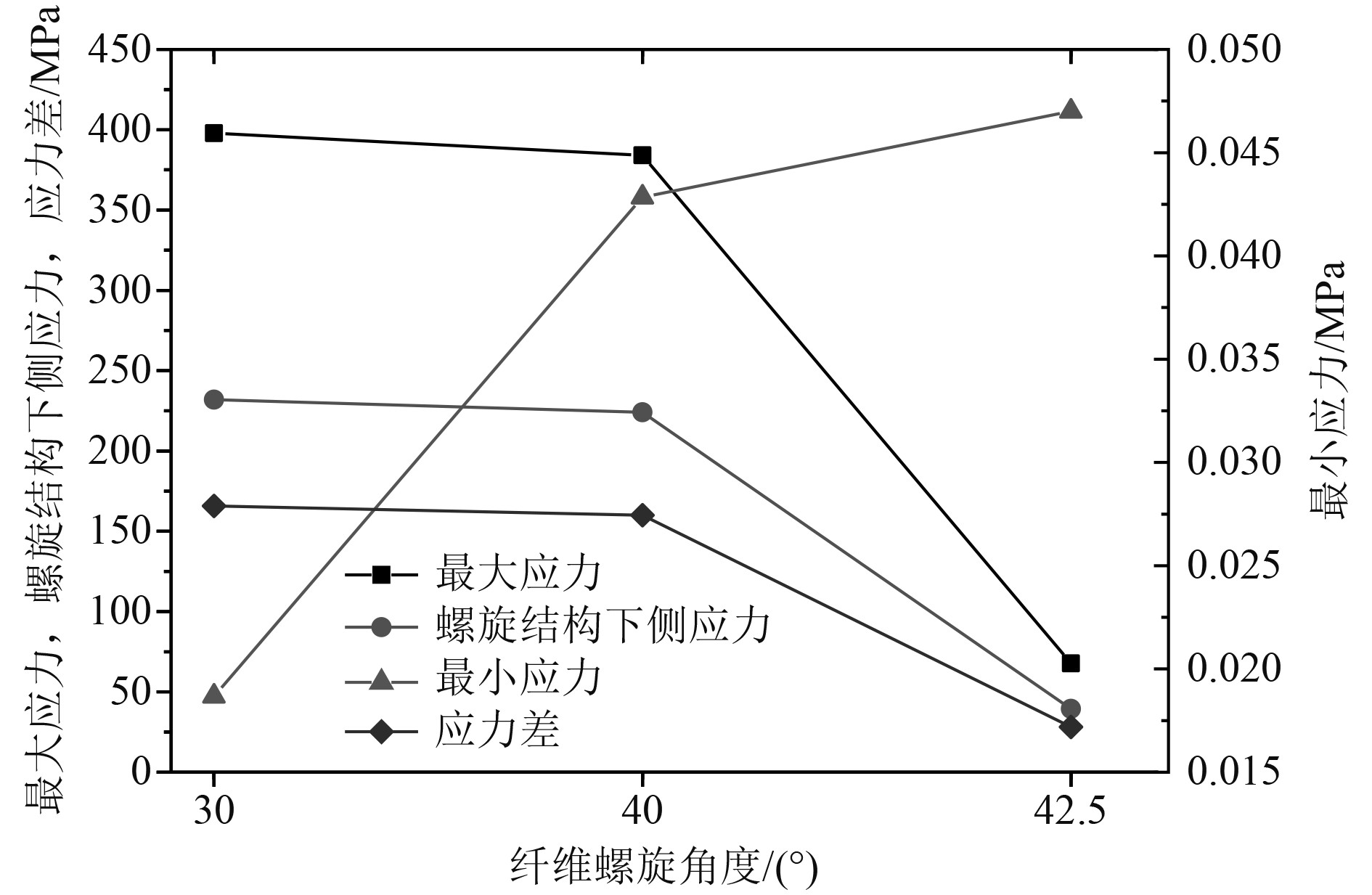

为分析纤维结构布置角度对仿真结果的影响,建立2个不同纤维角度的体积单元模型。2个体积单元的纤维螺旋角分别为30°和40°,均小于用于分析的体积单元纤维角度(42.5°)。通过同样步骤分析,3个纤维螺旋角度各种应力分析结果如表3所示,3个纤维螺旋角度各种应力分析曲线如图5所示。

|

|

表 3 3个纤维螺旋角度各种应力分析结果 Tab.3 Various stress analysis results for three fiber helix angles |

|

图 5 3个纤维螺旋角度各种应力分析曲线 Fig. 5 Various stress analysis curves of three fiber helical angles |

根据图5可以看出,纤维的螺旋角度对于体积单元的应力分布具有重要的影响。当纤维角越小时,最大应力最大,即刚性纤维将承受更大的应力,体积单元的整体抗压性能和刚度会提高,但是两相的应力差会增大,体积单元结构的韧性会下降。当增大纤维的螺旋角,使得刚性纤维承受的应力下降,影响了体积单元的抗压性能,最小应力也会提升,即较大的螺旋角可以保证柔性基体对于刚性纤维具有更好的支撑保护作用,增强了体积单元的韧性。因此,纤维螺旋角度大小要根据材料的性能要求进行选择,不同的性能要求选择不同的纤维螺旋桨角。

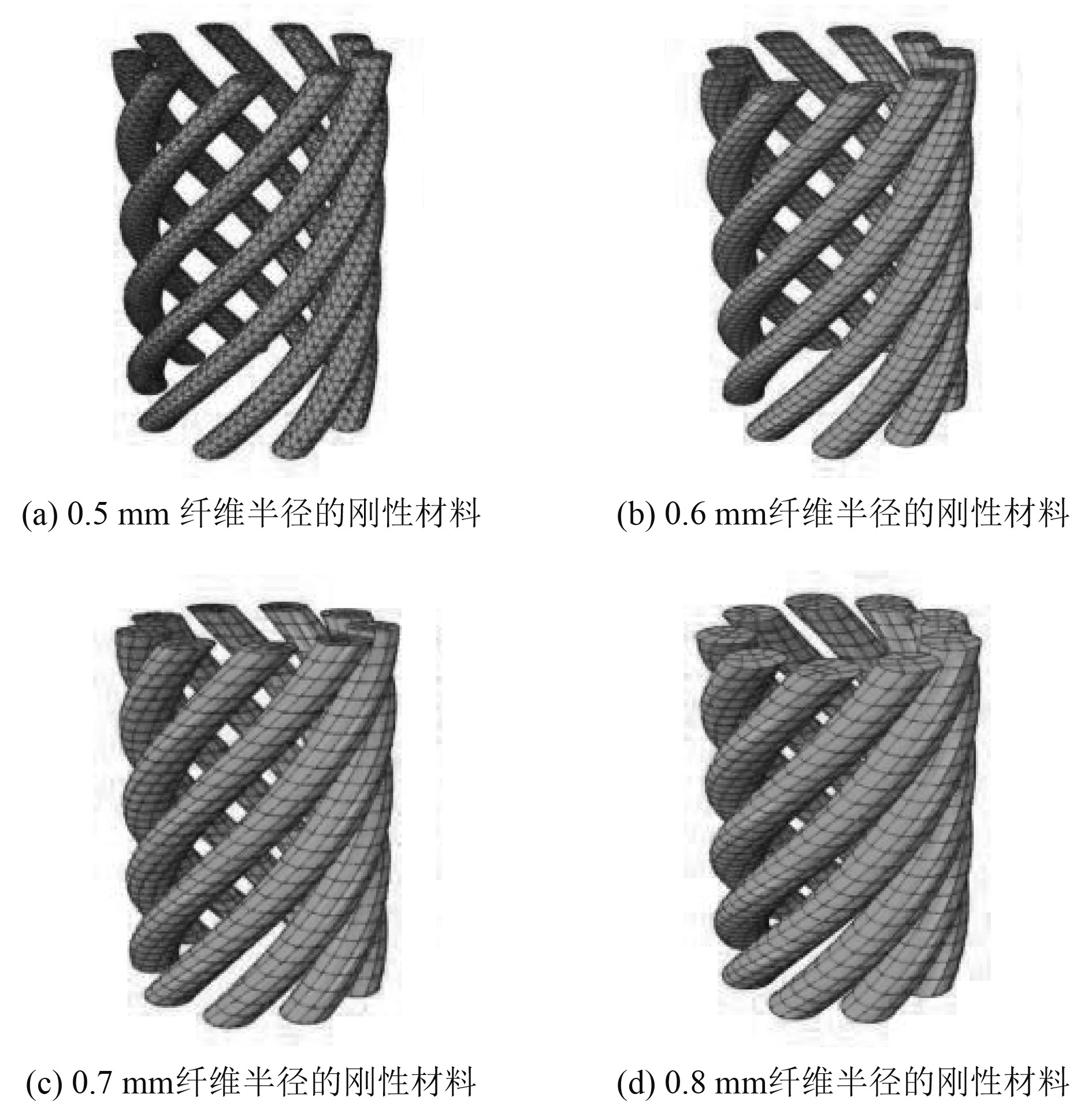

2 设计结构参数优化 2.1 纤维直径的优化为探究刚性材料的比例对纤维结构力学的影响,通过改变纤维的半径控制刚性材料的占比,如图6所示。建立4组不同纤维半径的有限元模型进行对比分析。采用式(1)~式(3)计算刚性材料占比,不同纤维半径的刚性材料占比如表4所示。

|

图 6 4种半径纤维结构网络划分 Fig. 6 Four kinds of radius fiber structure network division |

|

|

表 4 不同纤维半径下对应的刚性材料占比 Tab.4 The proportion of rigid materials corresponding to different fiber radii |

| $ V_{f}=n \cdot \text{π} \cdot r_{1}^{2} \cdot \frac{1}{2} \cdot \sqrt{L^{2}+(\text{π} d)^{2}}, $ | (1) |

| $ V=\text{π} \cdot r^{2} \cdot h ,$ | (2) |

| $ \omega=\frac{V_{f}}{V} 。$ | (3) |

式中:

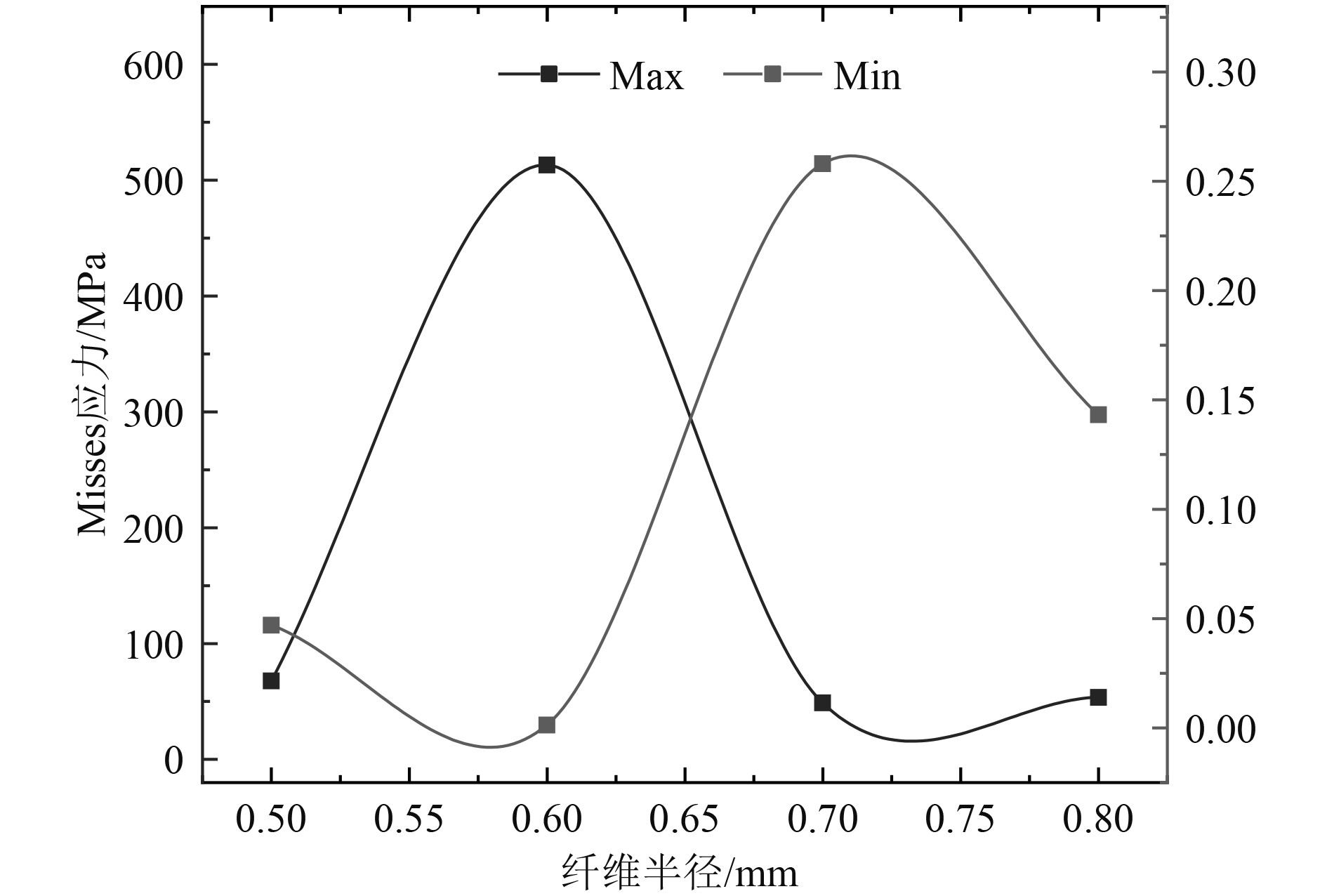

采用与之前一样的边界条件,使用Standard求解器求解运算分别得到4种纤维半径体积单元的应力分布,不同纤维半径下对应的最大和最小应力如表5所示。将4种半径下对应的应力绘制成曲线图,如图7所示。

|

|

表 5 不同纤维半径下对应的最大和最小应力 Tab.5 Maximum and minimum stresses corresponding to different fiber radii |

|

图 7 不同纤维半径对应的最大应力与最小应力 Fig. 7 Maximum stress and minimum stress corresponding to different fiber radii |

从图7可以看出:体积单元在没有被破坏的情况,当半径为0.6 mm时,最大应力值达到峰值,即刚性纤维承受的应力值达到了峰值,之后开始下降,同时最小应力值此时最小,即柔性基体承受的应力值也达到了4组数据中的最小值,之后开始上升;当半径为0.7 mm时,刚性纤维承受的应力值最小,柔性集体承受的应力值最大;半径为0.7 mm在图7的半径范围内,体积单元力学性能最差。同时纤维半径为0.6 mm的体积单元在该实验条件下有最优的抗压力学性能。

3 结 语本文主要介绍利用仿真软件优化刚柔异相结构体积单元的方式,并通过对比得出以下结论:

1)在表面载荷作用下,纤维结构可以承担大部分的应力载荷,弹性基体只承受很小的应力,证明了纤维结构对于体积单元具有支撑保护作用。

2)纤维螺旋角度大小要根据材料的不同性能要求进行选择,同时需要选择最优体积单元刚柔两相比例。根据本文仿真分析,同一载荷条件下,纤维螺旋角度30°、纤维半径为0.6 mm时的体积单元力学性能最优。

3)同等载荷下,刚柔异相的纤维结构复合材料相较于传统的水润滑轴承材料具有更优秀的力学性能。

| [1] |

葛丽芹, XUAN Hongyun. 基于层层自组装的自修复主客体薄膜[C]// 中国化学会第十六届胶体与界面化学会议论文摘要集——第三分会: 软物质与超分子自组装. 青岛, 2017: 36–37.

|

| [2] |

YAN Z M, ZHOU X C, QIN H L, et al. Study on tribological and vibration performance of a new uhmwpe/graphite/nbr water lubricated bearing material[J]. Wear, 2015, 332-333. |

| [3] |

周武. 结构—功能仿生复合材料研究与设计[D]. 杭州: 浙江大学, 2013.

|

| [4] |

王玉玺. 基于Ansys流固耦合的螺旋槽水润滑橡胶轴承的润滑特性研究[D]. 桂林: 桂林理工大学, 2017.

|

| [5] |

徐世传. 功能化改性橡胶材料在轮胎胶料中的应用[J]. 橡胶科技市场, 2011, 9(11): 16-24. |

| [6] |

王美术, 王优强, 李超. 沟槽结构对水润滑超高分子量聚乙烯轴承力学性能的影响[J]. 润滑与密封, 2011, 36(12): 32-34+40. DOI:10.3969/j.issn.0254-0150.2011.12.008 |

| [7] |

田宇忠. 基于有限元的水润滑橡胶尾轴承模态分析及试验研究[D]. 武汉: 武汉理工大学, 2010.

|

| [8] |

王建, 王优强, 范晓梦, 等. 材料和衬套厚度对水润滑阶梯腔尾轴承力学性能有限元分析[J]. 舰船科学技术, 2017, 39(15): 64-69. WANG J, WANG Y Q, FAN X M, et al. The mechancial analysis of material and bearing bushing thickness of water lubricated ladder cavity stern bearing by finite element[J]. Ship Science and Technology, 2017, 39(15): 64-69. |

| [9] |

盛晨兴, 马成, 吴祖旻. 条形沟槽深度对船舶水润滑尾轴承材料摩擦性能的影响[J]. 船舶工程, 2018, 40(6): 31-35. DOI:10.13788/j.cnki.cbgc.2018.06.031 |

| [10] |

郭智威, 袁成清, 刘爱学, 等. 基于仿生的水润滑尾轴承材料自润滑性能研究[J]. 润滑与密封, 2016, 41(11): 124−128+140. GUO Z W, YUAN C Q, LIU A X, et al. Study on self-lubrication performance of water lubricated stern tube bearing material based on bionics[J]. Lubrication Engineering, 2016, 41(11): 124−128+140. |

| [11] |

KUILLA T, BHADRA S, YAO D H, et al. Recent advances in graphene based polymer composites[J]. Progress in Polymer Science, 2010, 35(11): 1350–1375.

|

| [12] |

青岛科技大学高性能橡胶材料改性与成型加工团队[J]. 弹性体, 2021, 31(5): 3.

|

| [13] |

PENG E G, LIU Z L, LAN F, et al. Research on noise generation mechanism of rubber material for water-lubricated bearings[J]. Applied Mechanics and Materials, 2011, 84–85: 539–543.

|

| [14] |

盖力康, 付宜风, 董从林, 等. 船舶水润滑尾轴承材料摩擦磨损性能研究[C]// 中国机械工程学会. 中国机械工程学会, 北京, 2016.

|

| [15] |

王隽, 杨俊, 张雪冰, 等. 水润滑橡胶轴承振动噪声特性分析[J]. 节能技术, 2012(5): 392-396. DOI:10.3969/j.issn.1002-6339.2012.05.002 |

2023, Vol. 45

2023, Vol. 45