2. 兰州资源环境职业技术大学,甘肃 兰州 730000

2. Lanzhou Resources and Environmentvoc-tech University, Lanzhou 730000, China

目前,海上船舶均设置多种高精度导航系统,为保证此类系统可以持续运行,需要具备一个稳定的空间坐标基准系统。因为船舶不属于绝对刚体,且其重量、温度以及外界载荷的硬性,可能导致船体框架出现变形问题。有研究资料指出,船舶甲板变形角大于1°。在此条件下,船体的导航系统所测姿态信息便会存在误差,所以,船体框架变形程度精准监测,对船载导航系统的应用效果、船舶结构状态监测效果存在直接影响[1-2]。

目前针对船体框架变形程度检测这一问题,赵顺顺等[3]利用线激光多目立体视觉技术,设计船舶曲板成形在位检测系统,检测曲板是否处于正常状态,从而判断其是否存在变形问题,此系统还具备调形能力,但此系统是针对船舶曲板而设计,对船舶其他部位的应用效果是否使用还有待测试,且在载荷工况条件较为恶劣时,多目立体视觉图像质量也会出现异常变化,直接影响船舶曲板成形在位检测精度。陈志飚等[4]设计了船体稳定性计算系统,能够以三维建模的方式,研究船体状态是否稳定,此系统虽被验证具备船体稳定计算能力,但三维建模过程复杂,需要人工分析船体具体参数信息,自动化性能有待优化,会耗费较多操作时间,影响分析实时性。

结合已有研究成果,本文设计一种新的船体框架变形程度自动检测系统。此系统能够直接通过线阵CCD相机采集船体框架变形图像信息,结合相机位姿数据,便可在不同载荷下自动计算船体框架变形程度,操作简单。

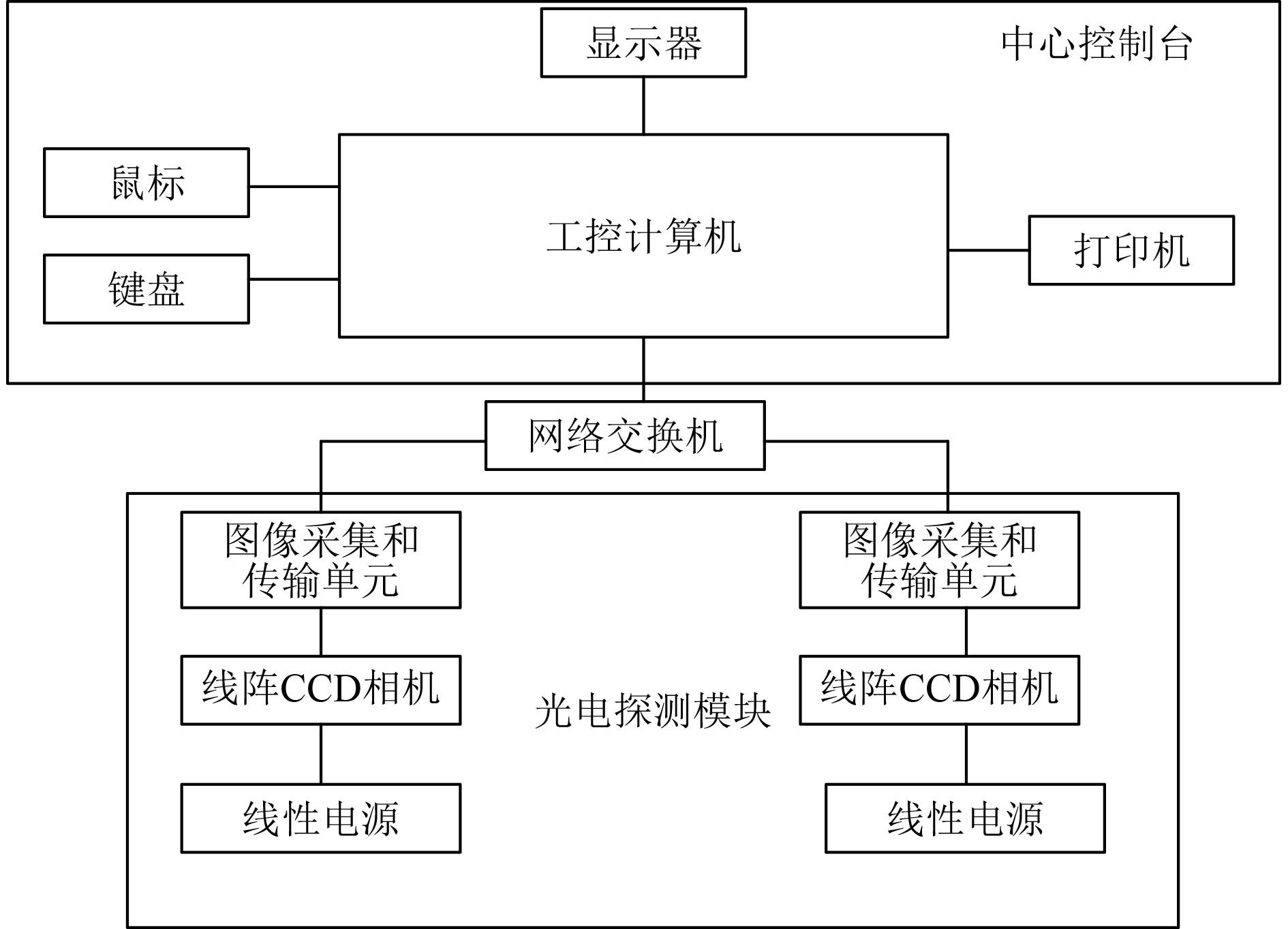

1 船体框架变形程度自动检测系统 1.1 系统硬件设计图1为船体框架变形程度自动检测系统的硬件结构图。船体框架变形程度自动检测系统,其结构主要分为中心控制台、光电探测模块两大部分。工作人员可登录工控计算机,通过显示器了解船体框架变形程度的自动检测结果。当光电探测模块的线阵CCD相机实时采集船体框架的变形监测图像后,经图像采集和传输单元打包操作后,通过网络交换机将所采集图像上传至工控计算机,工控计算机启动船体框架变形程度自动检测模型,检测变形信息后,在显示器中显示变形信息,反馈变形程度的检测结果。

|

图 1 船体框架变形程度自动检测系统的硬件结构图 Fig. 1 Hardware structure diagram of automatic detection system for hull frame deformation |

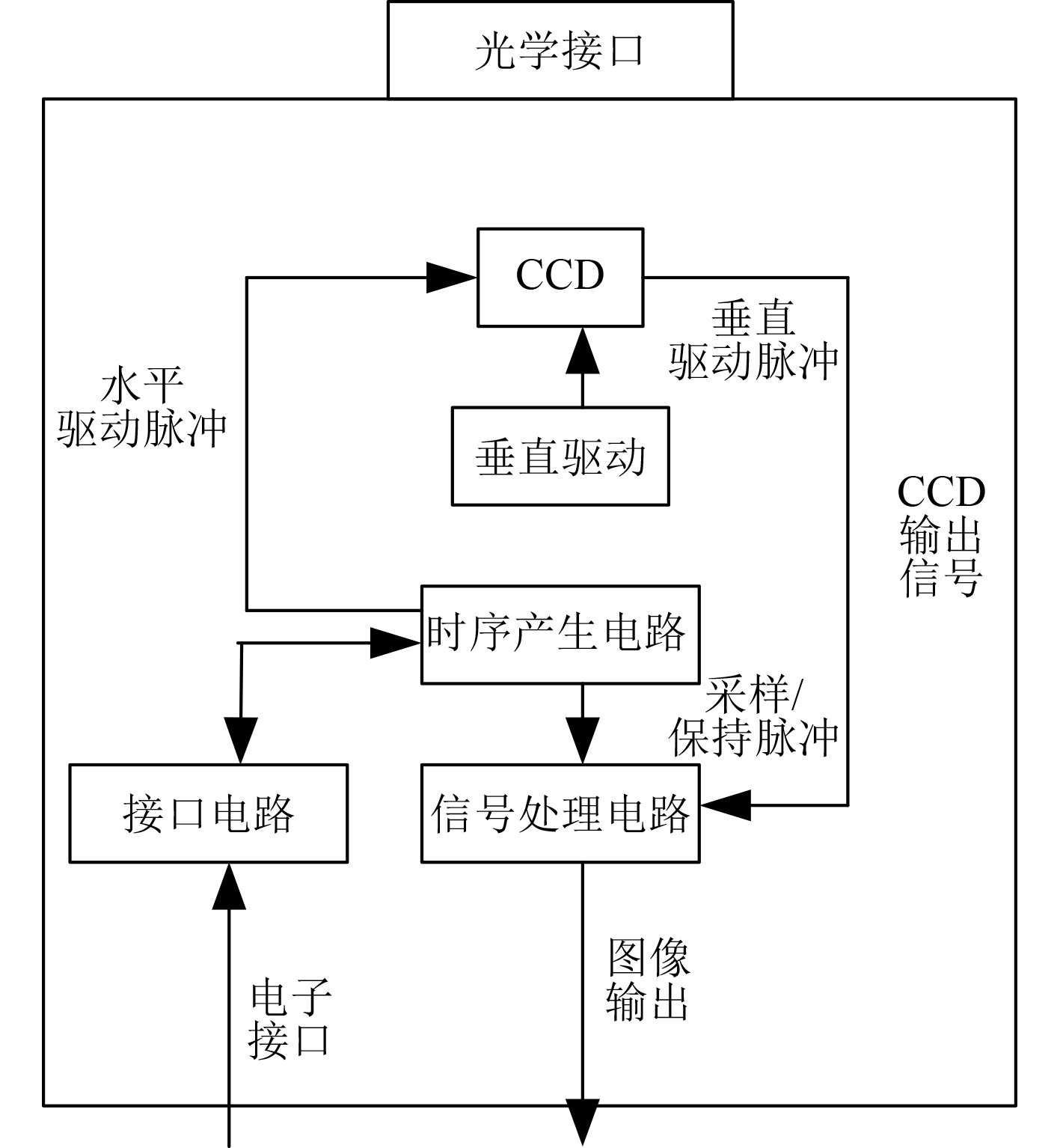

图1中光电探测模块的硬件结构主要由线阵CCD相机、图像采集和传输单元、线性电源构成。线阵CCD相机的硬件结构如图2所示。图中CCD芯片属于线阵CCD相机的核心部分,此芯片可在驱动脉冲的驱动下,执行能量转换、保存、转移和输出等操作。垂直驱动电路的功能是向CCD芯片发送脉冲驱动信号,为信号处理电路提供可执行信号处理的脉冲信号[5]。而信号处理电路调节CCD的输出信号,且具备船体框架变形图像合成、A/D 转换等能力。CCD输出信号在信号处理电路中,能够变换为图像采集和传输单元可处理的模式。接口电路是图像采集和传输单元与线性CCD相机的接收路径。机械光学接口用于采集船体框架变形图像的光学镜头连接接口。

|

图 2 线阵CCD相机的硬件结构图 Fig. 2 Hardware structure of linear CCD camera |

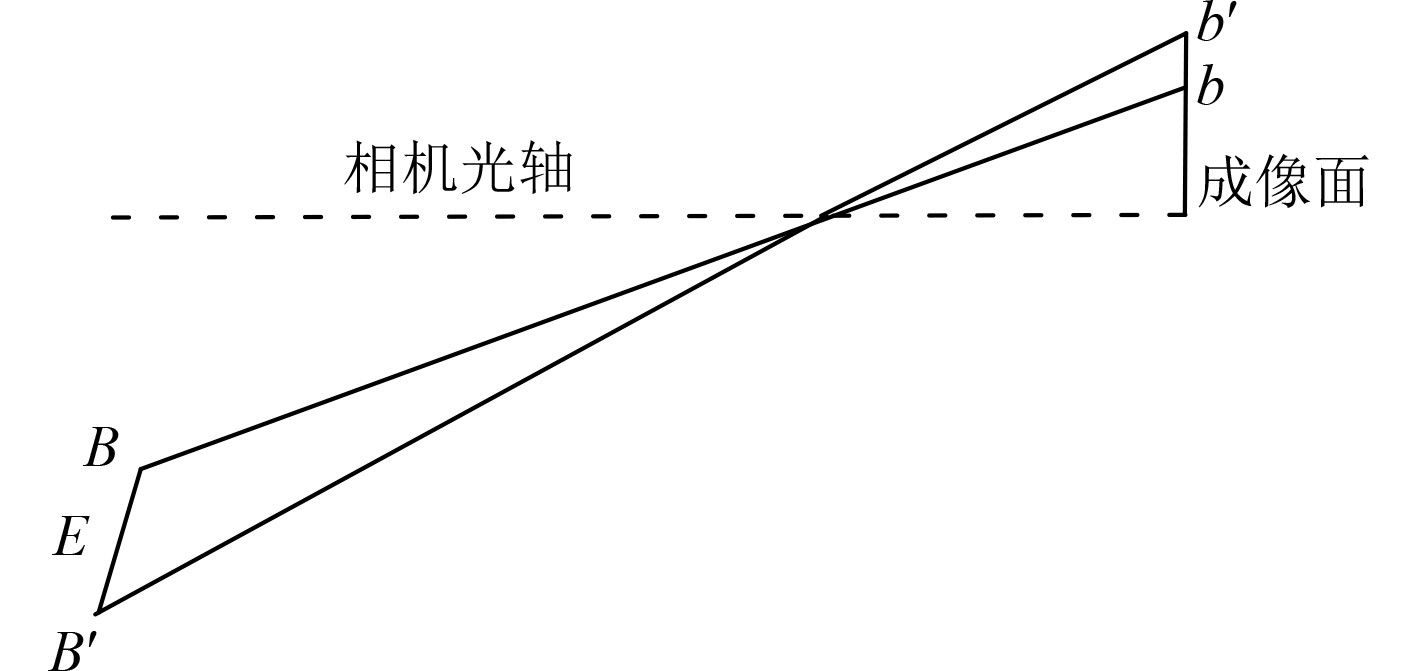

在现实应用中,船体的框架变形状态属于未知问题,而线阵CCD相机的安装位置是已知的,但相机实际使用时不能保证其处于完全调平状态,便会出现滚转角信息,且所采集的图像坐标系横轴和水平面处于非重合状态,图像坐标系滚转详情如图3所示。

|

图 3 图像坐标系滚转示意图 Fig. 3 Schematic diagram of image coordinate system roll |

设置线阵CCD相机采集的船体框架变形图像中心点坐标为

| $ \left\{ {\begin{array}{*{20}{c}} {\bar x = y\cos \alpha + y\sin \alpha + \left( {1 - \cos \alpha } \right){x_d} - {y_d}\sin \alpha },\\ {\bar y = y\cos \alpha + x\sin \alpha + \left( {1 - \cos \alpha } \right){y_d} + {x_d}\sin \alpha } 。\end{array}} \right. $ | (1) |

其中:

图4为基于相机位姿的船体框架变形程度测量模型示意图。

|

图 4 基于相机位姿的船体框架变形程度测量 Fig. 4 Measurement of hull frame deformation degree based on camera pose |

设置船体框架检测点为

| $ \begin{split}&{\beta _1} = {\tan ^{ - 1}}\left[ {\frac{{\left( {\bar y - {y_1}} \right)z}}{{\sqrt {{{\left( {\bar x - {x_1}} \right)}^2}{z^2} + {g^2}} }}} \right] +\\ &{\tan ^{ - 1}}\left[ {\frac{{g \cdot \tan \varepsilon }}{{\sqrt {{{\left( {\bar x - {x_1}} \right)}^2}{z^2} + {g^2}} }}} \right]。\end{split} $ | (2) |

其中:

如果船体框架检测点

| $ \begin{gathered} {\beta _2} = {\tan ^{ - 1}}\left[ {\frac{{\left( {\bar y - {{\dot y}_2}} \right)z}}{{\sqrt {{{\left( {\bar x - {{\dot x}_2}} \right)}^2}{z^2} + {g^2}} }}} \right] + \\ \mathop {}\nolimits_{}^{} \mathop {}\nolimits_{}^{} {\tan ^{ - 1}}\left[ {\frac{{g \cdot \tan \varepsilon }}{{\sqrt {{{\left( {\bar x - {{\dot x}_2}} \right)}^2}{z^2} + {g^2}} }}} \right] ,\\ \end{gathered} $ | (3) |

其中,

则船体框架变形后检测点的变形程度为:

| $ E = \frac{{W\alpha \sin \left( {{\beta _1} - {\beta _2}} \right)}}{{\alpha \cos {\beta _2}}}。$ | (4) |

其中,

由式(4)可知,此模型仅结合相机位姿(相机与检测点的距离

为测试本文系统对船体框架变形程度的检测效果,以图5所示船舶为研究对象,此船的总长度为53 m,垂间总长度为47 m,型宽与型高依次为9.9 m,4.8 m,船壳底厚为71 mm,且此船存在艏楼甲板、主甲板、平台甲板,以主甲板为变形检测目标,主甲板厚度为27 mm。

|

图 5 实验船剖面结构图 Fig. 5 Sectional structure of experimental ship |

船舶运行时,主甲板变形会导致船体纵摇角、横摇角出现异常变化,当载荷条件为6级海况,其横摇动作幅度上限值为10.00°,纵摇动作幅度上限值为20°。当荷载条件为8级海况,其横摇动作幅度上限值为20.53°,纵摇动作幅度上限值为20.00°。

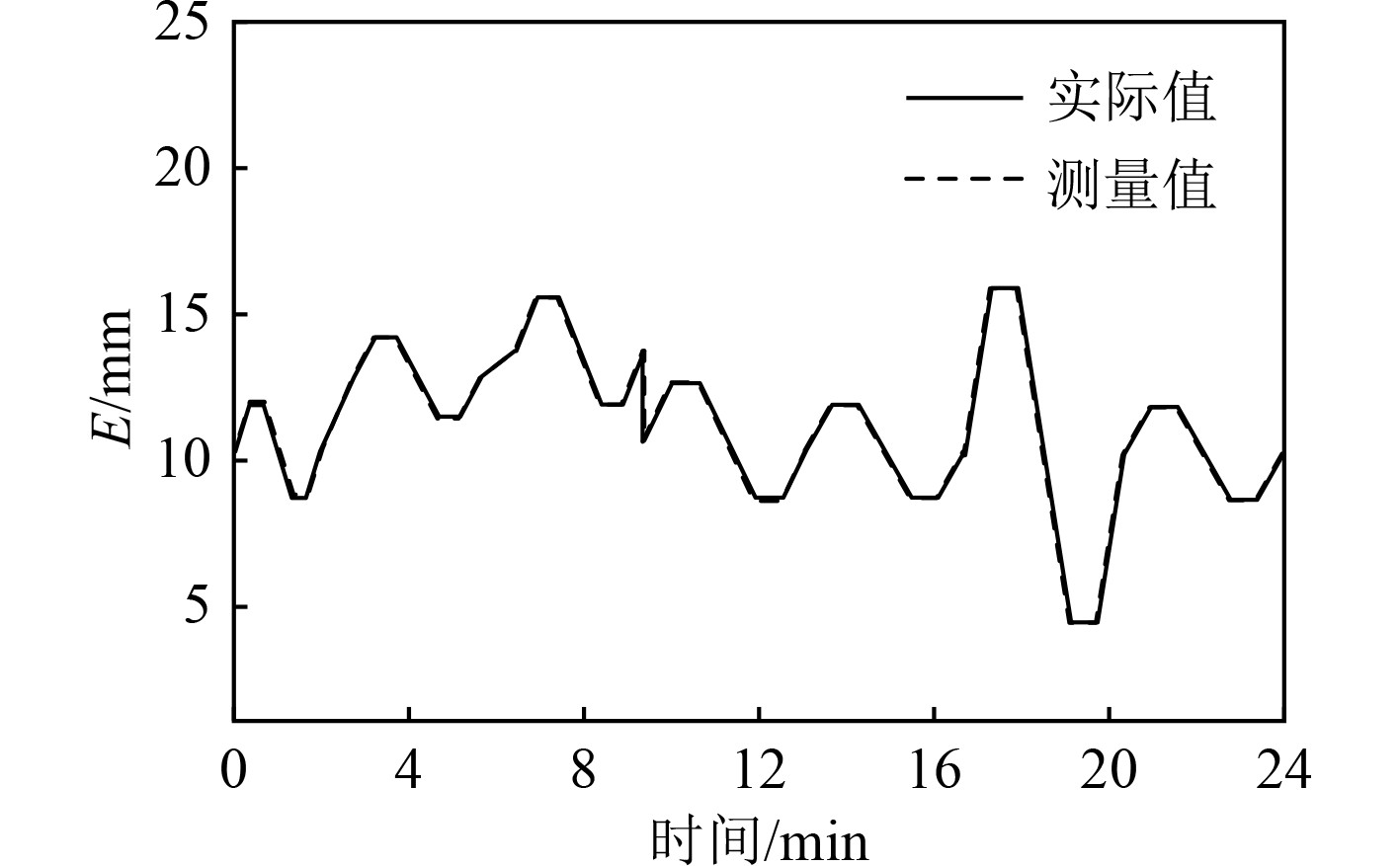

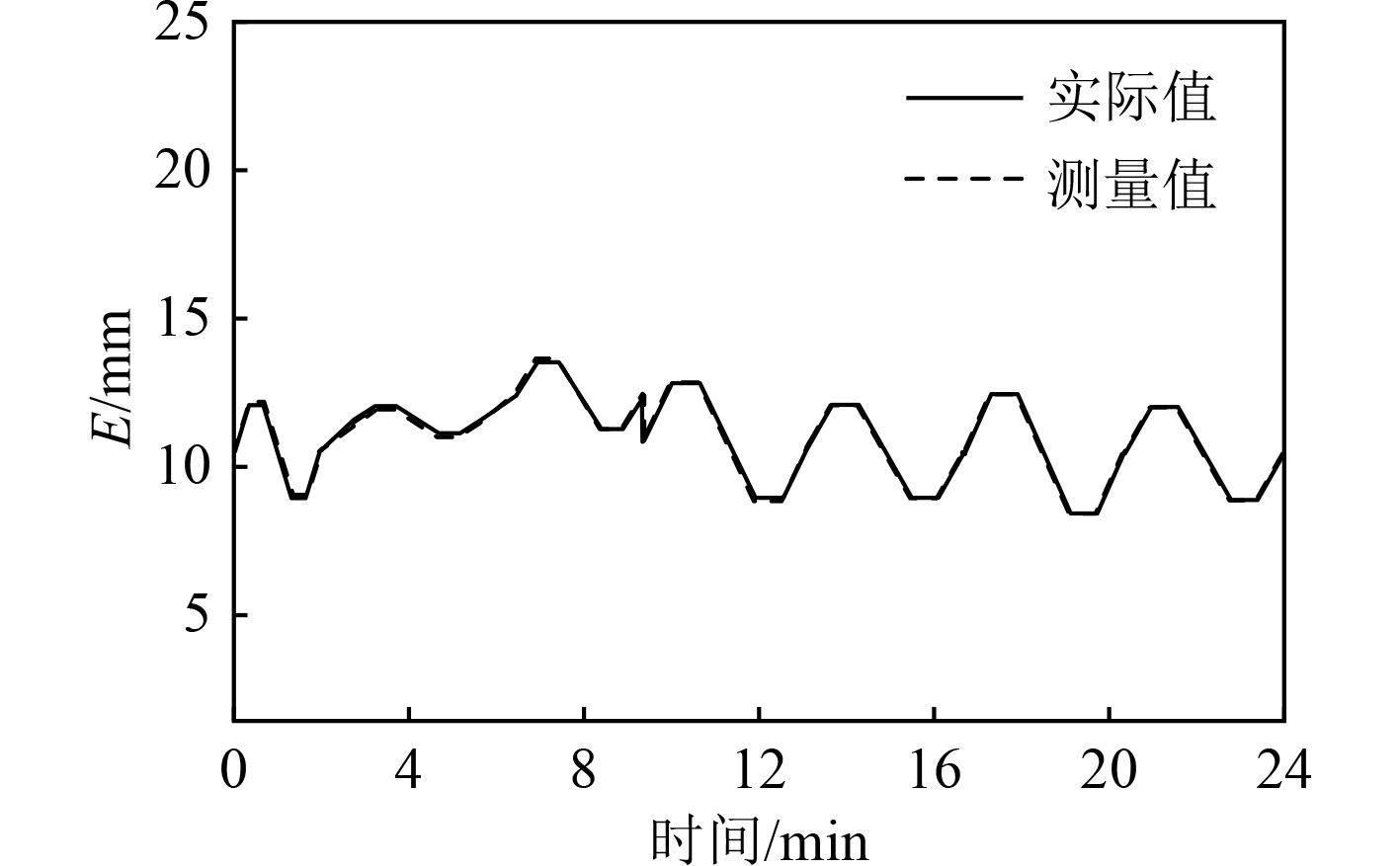

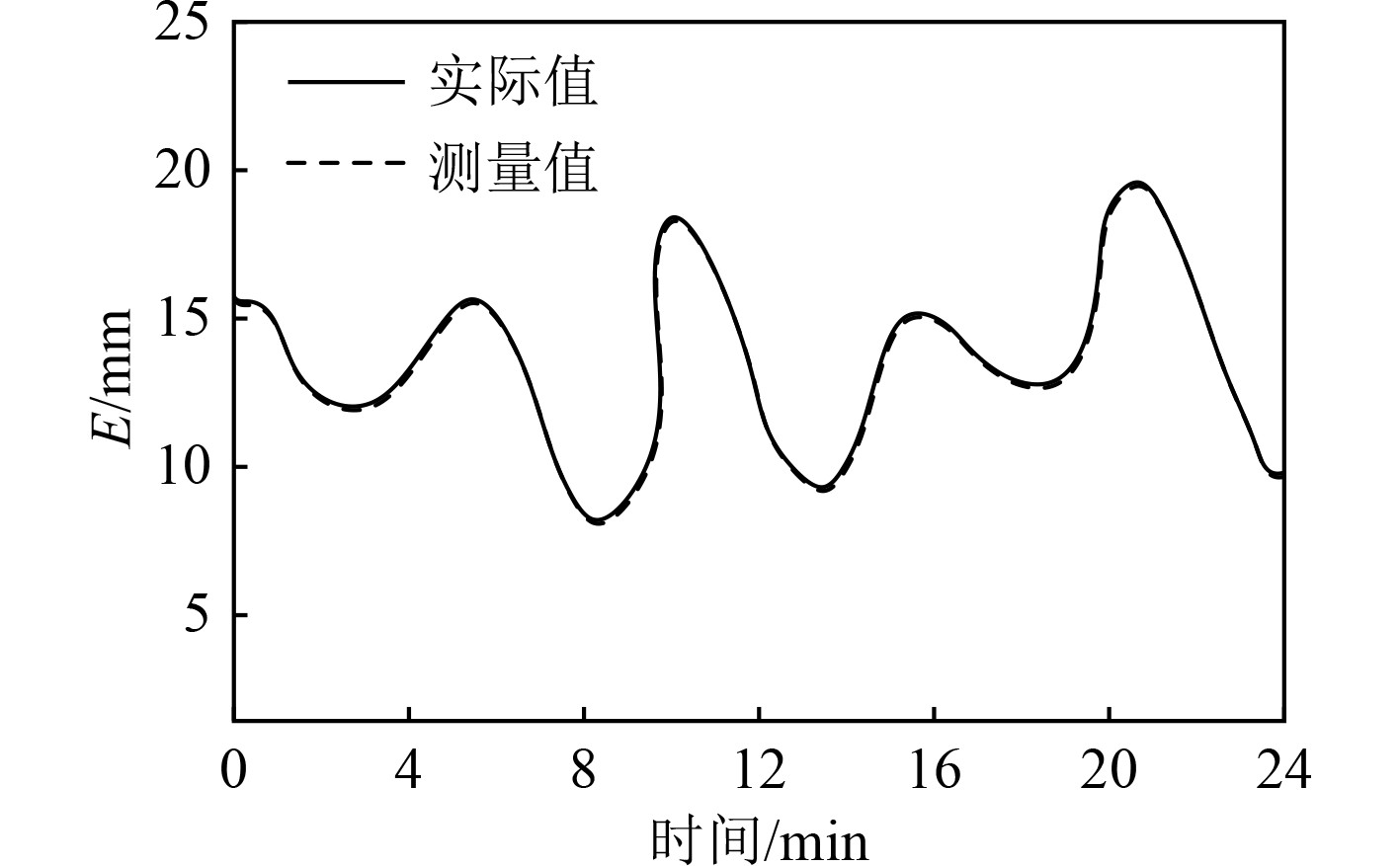

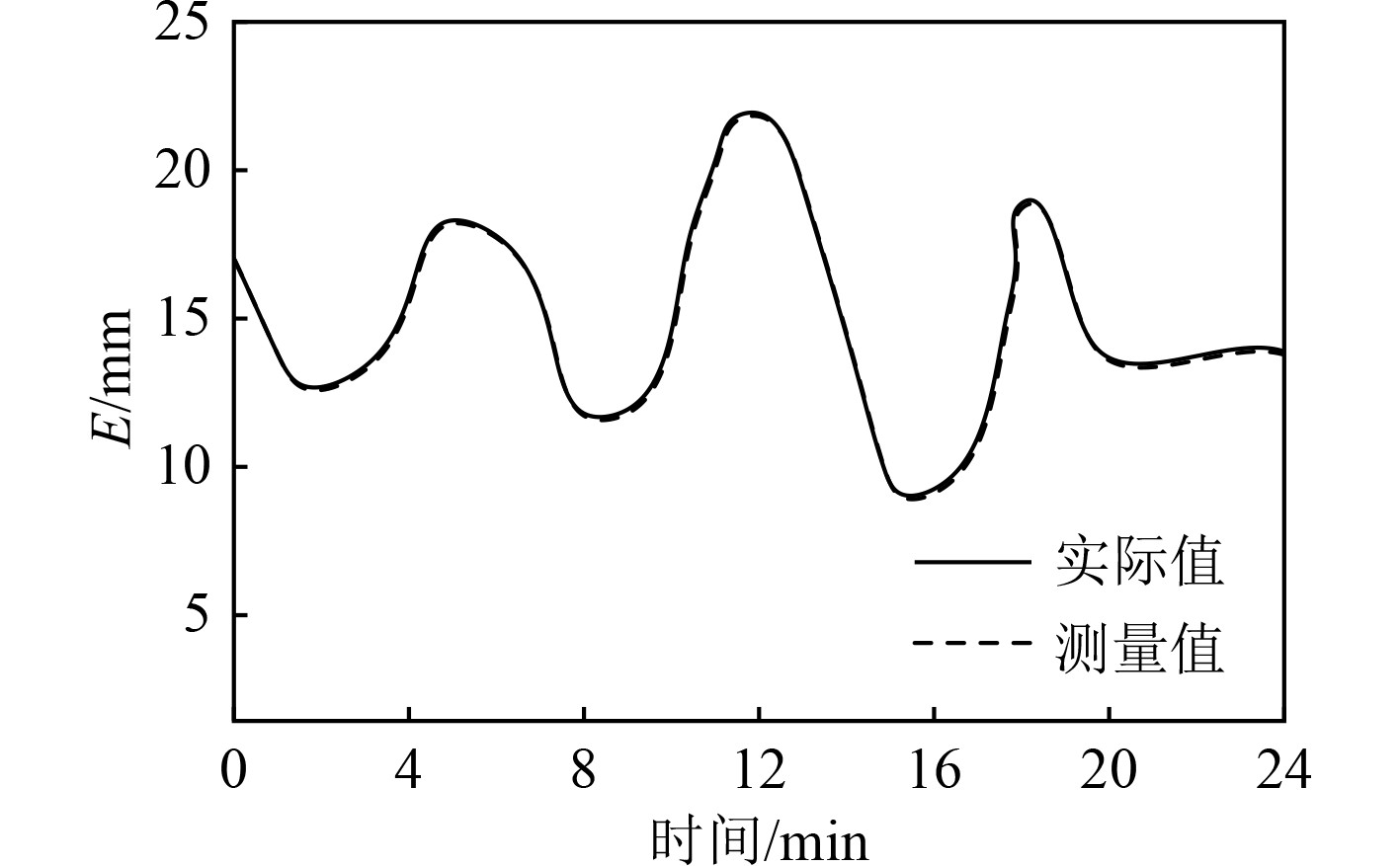

设置图6所示的不同载荷工况条件,在此条件下,设置6级海况为荷载工况1,8级海况为荷载工况2,以此测试本文系统对船体甲板框架变形程度的自动检测结果。

|

图 6 不同荷载工况条件设置 Fig. 6 Setting of different load cases |

本文系统采用ALPHALAS线阵数字CCD相机CCD-S3600-D,此相机分辨率较高。利用相机采集不同载荷工况下,船体甲板框架的变形图像,通过工控计算机使用基于相机位姿的船体框架变形程度测量模型,自动检测船体甲板框架的变形程度,检测结果如图7~图10所示。由结果可知,不同载荷工况中,本文系统对船体甲板框架的纵摇角、横摇角变形程度自动检测结果与实际值基本吻合,证明本文系统已具备船体甲板框架变形程度自动检测能力,且检测能力可满足船体甲板框架变形程度自动检测要求。

|

图 7 工况1的纵摇角变形程度检测结果 Fig. 7 Test results of pitch angle deformation under working condition 1 |

|

图 8 工况1的横摇角变形程度检测结果 Fig. 8 Test results of rolling angle deformation under working condition 1 |

|

图 9 工况2的纵摇角变形程度检测结果 Fig. 9 Test results of pitch angle deformation under working condition 2 |

|

图 10 工况2的横摇角变形程度检测结果 Fig. 10 Test results of rolling angle deformation under working condition 2 |

船体框架变形程度自动检测,是目前船体结构健康检测工作的核心问题,本文设计了新的船体框架变形程度自动检测系统,并在不同荷载工况中测试本文系统的应用效果。实验中,本文系统对船舶甲板框架在不同荷载工况中变形程度的检测精度较高,原因是本文系统虽然利用线阵CCD相机采集船体框架变形图像,但并不是像以往的变形检测方法提取图像边缘,而是一一提取变形边缘特征,和已知变形程度标准对比,从而识别变形程度。本文系统直接利用相机位姿信息,计算船体框架变形后检测点的变形程度,此计算过程简单,仅利用船体框架变形图像中的数值信息和相机位姿数据,便可高精度检测变形程度。在未来的研究工作中,将引入图像打包压缩技术,以此提高系统的运行效率。

| [1] |

刘为任, 高阳, 赵坤, 等. 考虑旋转调制INS轴角误差的船体变形测量方法[J]. 中国惯性技术学报, 2022, 30(1): 1-8. DOI:10.13695/j.cnki.12-1222/o3.2022.01.001 |

| [2] |

伍友军, 周博, 崔海鑫, 等. 穿舱爆炸下纵向箱型舰船结构抗损能力分析[J]. 船海工程, 2021, 50(5): 69-72+77. DOI:10.3963/j.issn.1671-7953.2021.05.015 |

| [3] |

赵顺顺, 郭志飞, 李品, 等. 基于线激光多目立体视觉的船舶曲板成形在位检测与自动调形系统开发[J]. 工具技术, 2020, 54(6): 72-76. DOI:10.3969/j.issn.1000-7008.2020.06.018 |

| [4] |

陈志飚, 陈庆任, 朱显玲. 三维船体建模与稳性计算系统研发[J]. 中国舰船研究, 2021, 16(3): 60-66. DOI:10.19693/j.issn.1673-3185.01952 |

| [5] |

张涛, 王帅, 刘兴华. 一种改进的姿态匹配船体变形测量方法[J]. 中国惯性技术学报, 2020, 28(1): 8-14. DOI:10.13695/j.cnki.12-1222/o3.2020.01.002 |

2023, Vol. 45

2023, Vol. 45