2. 潍柴动力股份有限公司,山东 潍坊 261061;

3. 重庆潍柴发动机有限公司,重庆 402262

2. Weichai Power Co., Ltd., Weifang 261061, China;

3. Chongqing Weichai Engine Co., Ltd., Chongqing 402262, China

MPC增压系统(modular pulse converter system)在不断完善定压系统和脉冲转换系统的缺点后,逐渐发展成为目前排气管的主要设计方案技术[1]。MPC排气管设计是将各缸排气歧管当成喷嘴,不仅能提高废气的排气速度,进入总管的高速气流也不会产生过大的干扰作用[2]。这就要求排气歧管具有一定的缩口率,保证总管的高速气流对各缸的引射作用。

大缸径发动机主要采用的MPC排气管,主要结构设计参数有总管直径,缩口率[3]。排气管总管的大小影响油耗及排气压力,柴油机在低转速范围内,排气管管径越小对降低油耗优势明显[4-6],柴油机在高转速范围内,排气管管径越大对油耗越有优势[7]。支管缩口率[3]对平均换气损失压力和容积效率的影响较大。原柴油机采用的的双增压器由于选型较大,转动惯量大,瞬时响应时间慢,因此重新匹配四增压器[8]。本文对MPC排气管重新设计,通过仿真计算选择对柴油机排温一致性最优的设计方案,并通过试验验证。

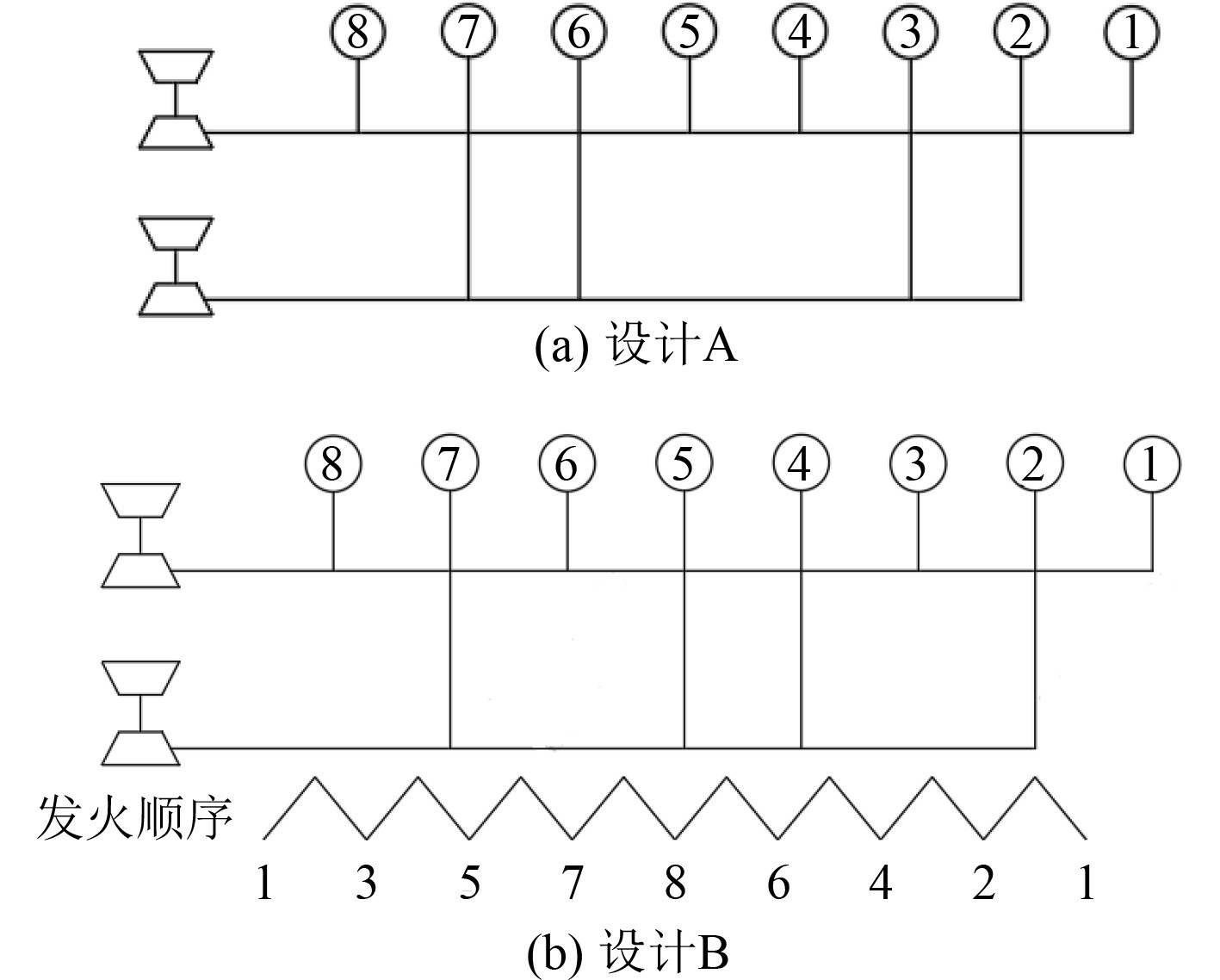

1 排气管设计方案采用柴油机性能仿真软件建立船用柴油机排气管的计算模型,提出了2种排气管方案模型,即八缸共用一根排气管(简称“八缸共管”)和四缸共用一根排气管(简称“四缸共管”)。根据设计准则,MPC排气管缩口率初步定为A出/A进=0.67,所选工况为船用工况,综合考虑排温、油耗和柴油机的响应性等因素,八缸共管的排气管直径选为120 mm,四缸共管的排气管直径选择90 mm。其中,对于四缸共管的设计方案,还可分为2种设计A和B,如图1所示。

|

图 1 四缸共管2种设计 Fig. 1 Two designs of four cylinder conserved |

为分析发动机瞬态的变化情况,需要进一步确定管路的其他特征参数。研究排气管缩口率和进气阀开启正时的影响,需对排气管支管设计来保证各缸排温一致性。

2.1 MPC排气管缩口率对2种方案的修正图2为八缸共管缩口率对柴油机的性能影响,由此可以看出缩口率的变化对功率、爆压影响较小,缩口率减小,排气势能经过MPC转换器转化为动能,减少了压力波的传递,各缸的扫气干扰更小[9],但较小的缩口率会造成各缸的排气阻力增大,排气温度升高,缸内压力升高。综合分析,选定MPC排气支管的缩口率为67%。经仿真计算,该结果也适用于四缸共管方案。

|

图 2 缩口率对柴油机性能的影响 Fig. 2 Influence of orifice ratio on performance of diesel engine |

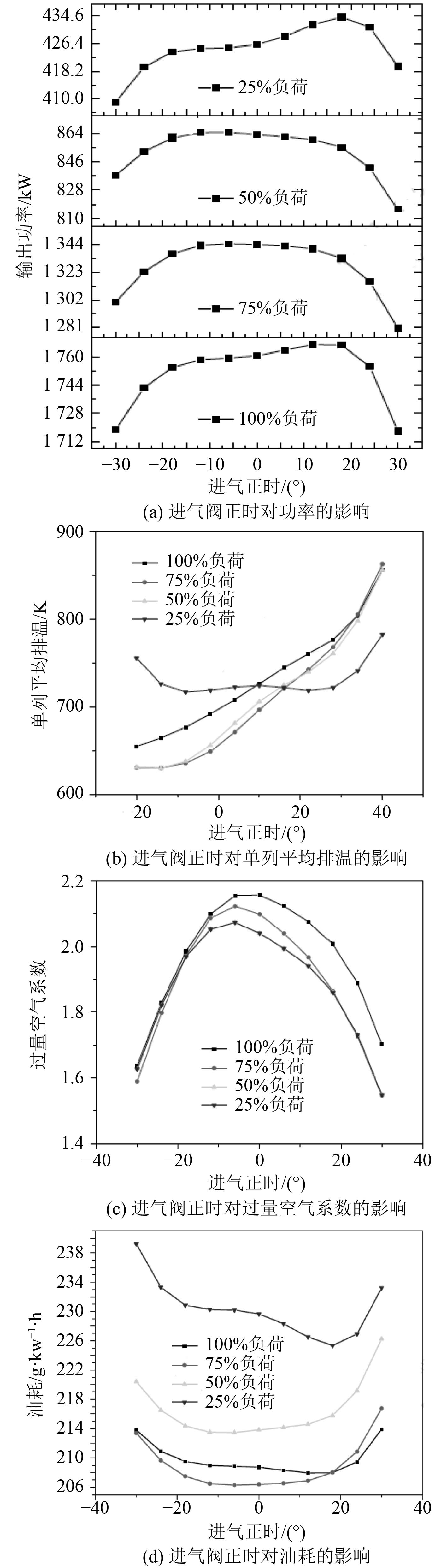

当前产品机进气阀开启正时为310°,调整进气阀的开启正时,可以改变各缸的扫气条件,减少扫气干扰,从而改善油耗和排温[10]。但进气阀开启延迟过大,会使扫气时间太短,排气无法及时排出,使发动机性能变差,需分析进气阀开启延迟−35°~35°对柴油机性能的影响。

图3表明,随着进气阀延迟的增加,柴油机的输出功率、爆压、过量空气系数先增大后减小,油耗先减小后增大。进气阀正时在−20°~20°之间时,油耗较高。进气正时在0°时,100%负荷爆压接近临界爆压限制,进气阀开启延迟越大,扫气干扰越小,各缸的排气不均匀性越小。但扫气时间的减短会造成单列最高排温和平均排温会升高,综合排温和功率的限制,将进气阀开启延迟在10°比较合理。同八缸共管方案仿真计算,四缸共管方案设计结果同样适用。

|

图 3 八缸共管进气阀正时对柴油机性能的影响 Fig. 3 Effect of timing of eight cylinder co-tube intake valve on performance of diesel engine |

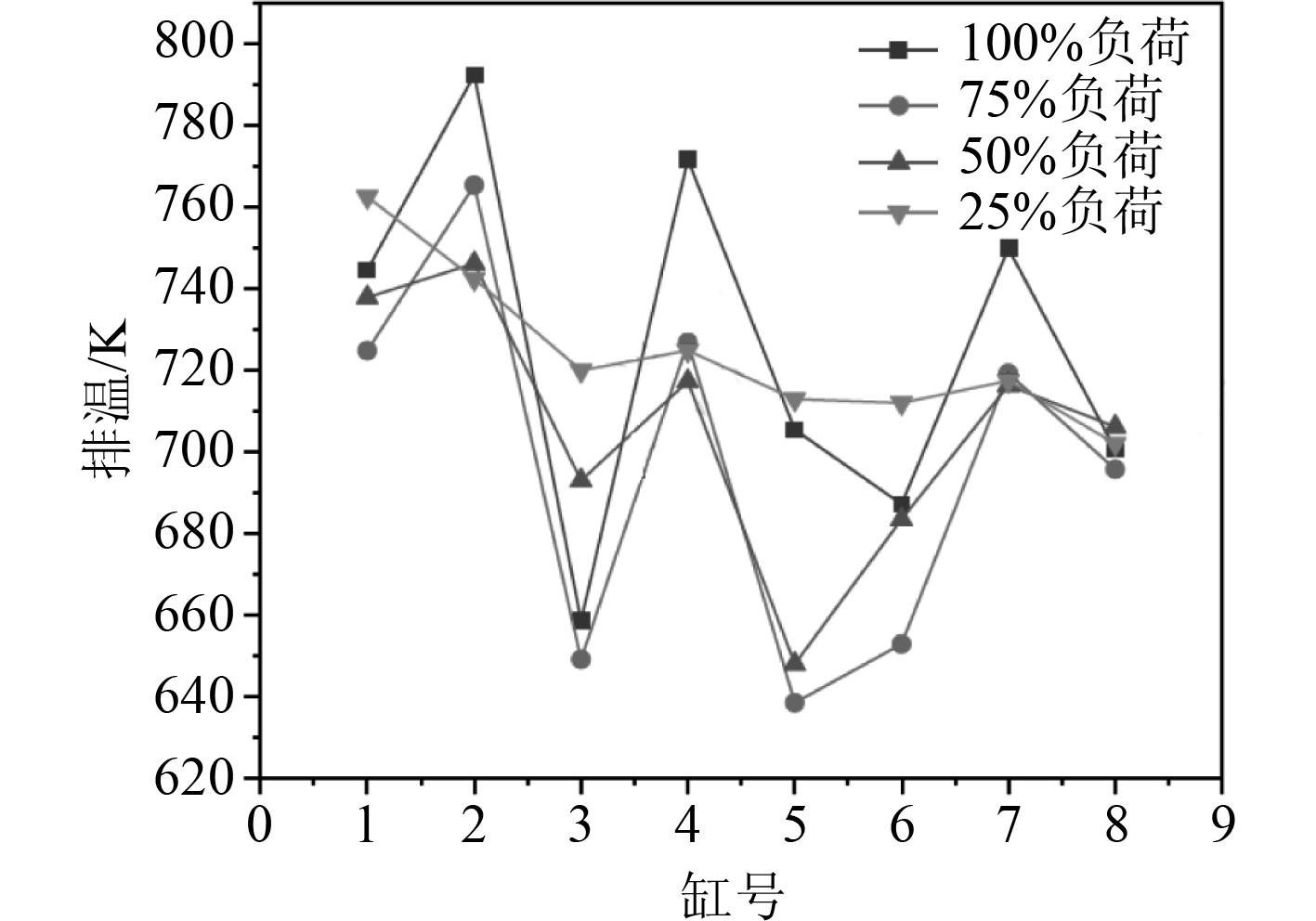

由于发火顺序以及排气管结构的原因,可能出现一缸温度较高于其他缸的现象,排温偏高说明了缸内热负荷较重,较大的温差会导致各缸工作不均匀,进而可能导致发动机的寿命降低[11],因此,在保持缩口率为67%、进气阀开启延迟角度为10°的情况下,分析2种方案对排温变化的影响。

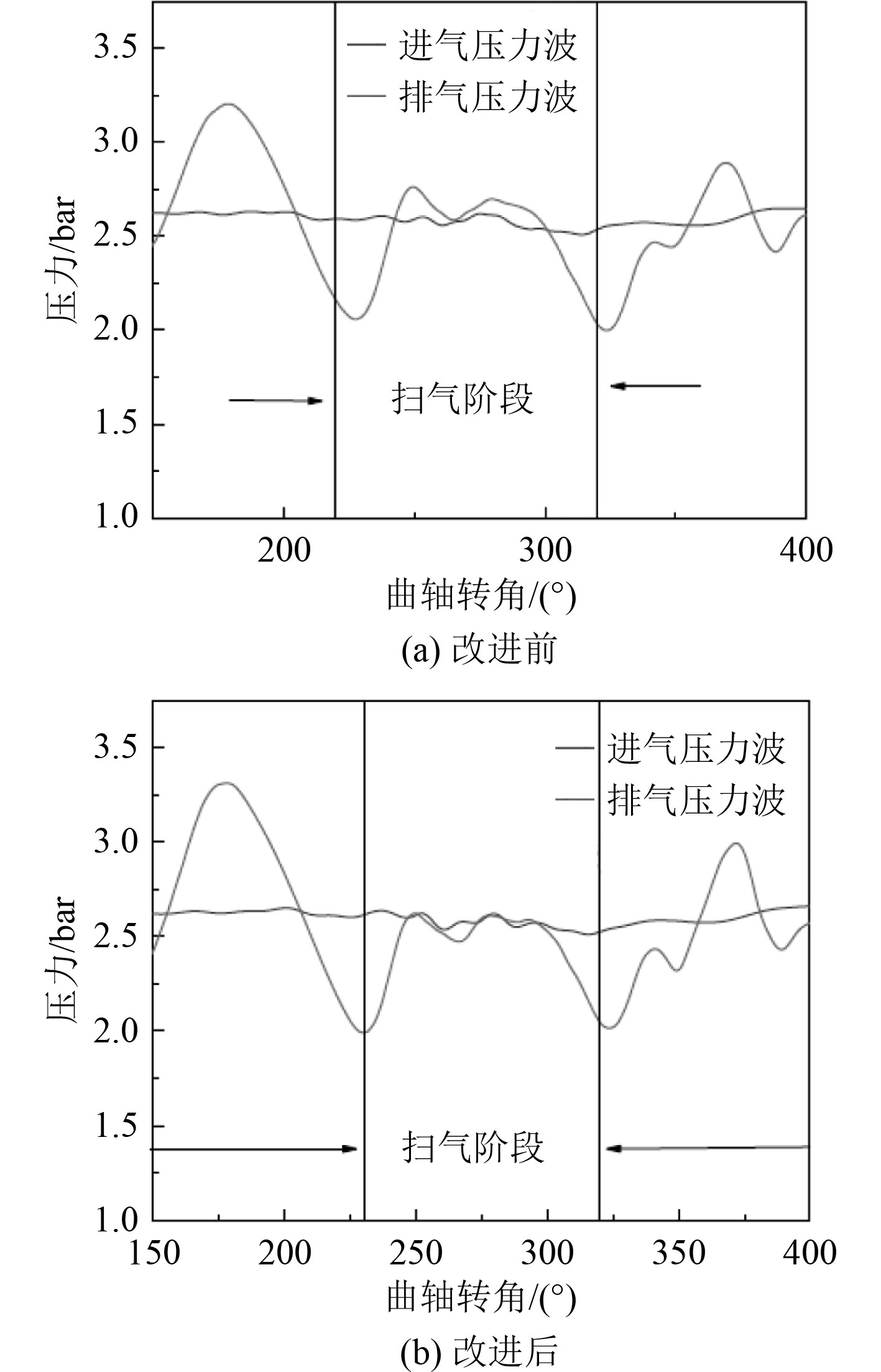

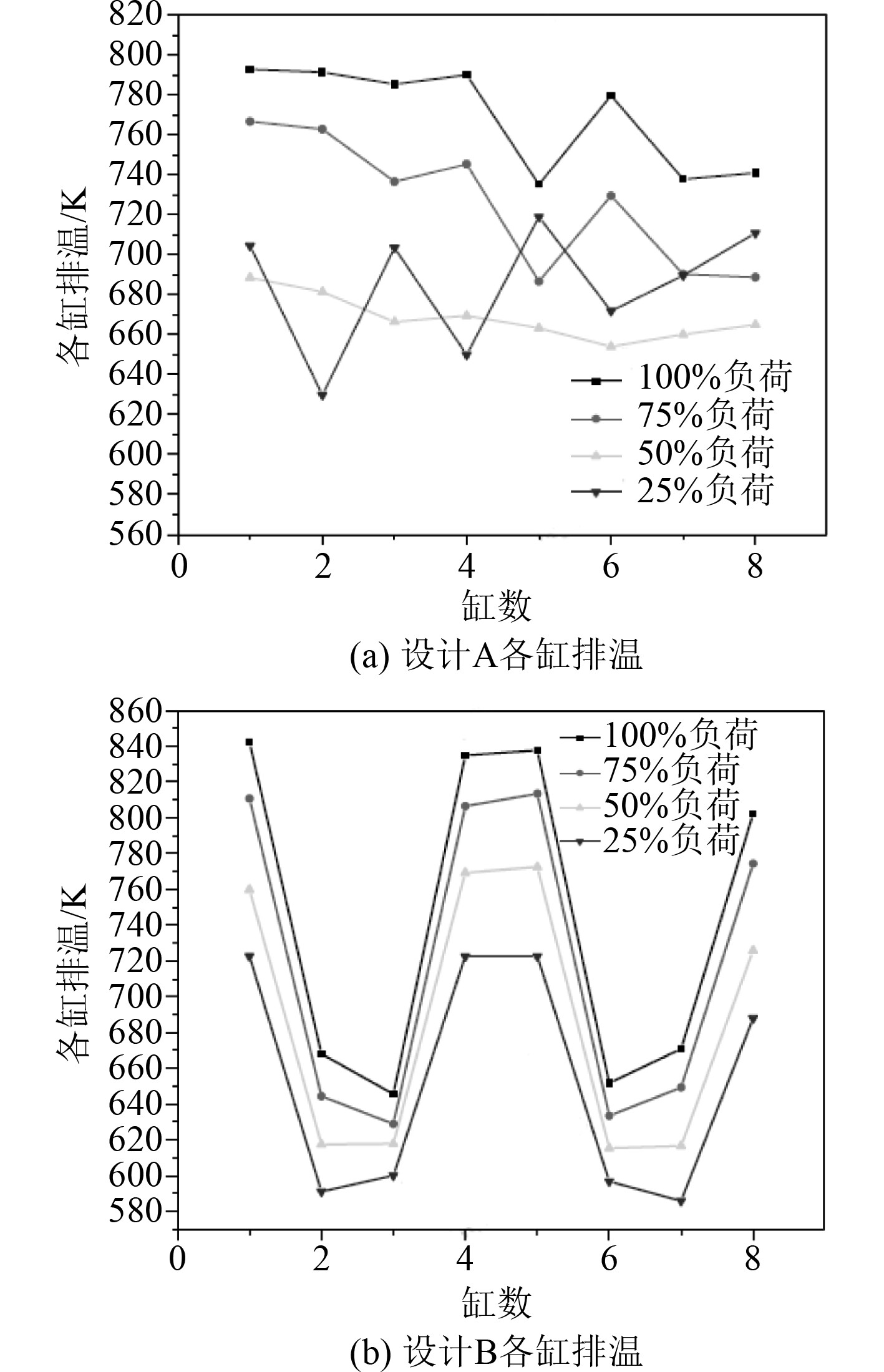

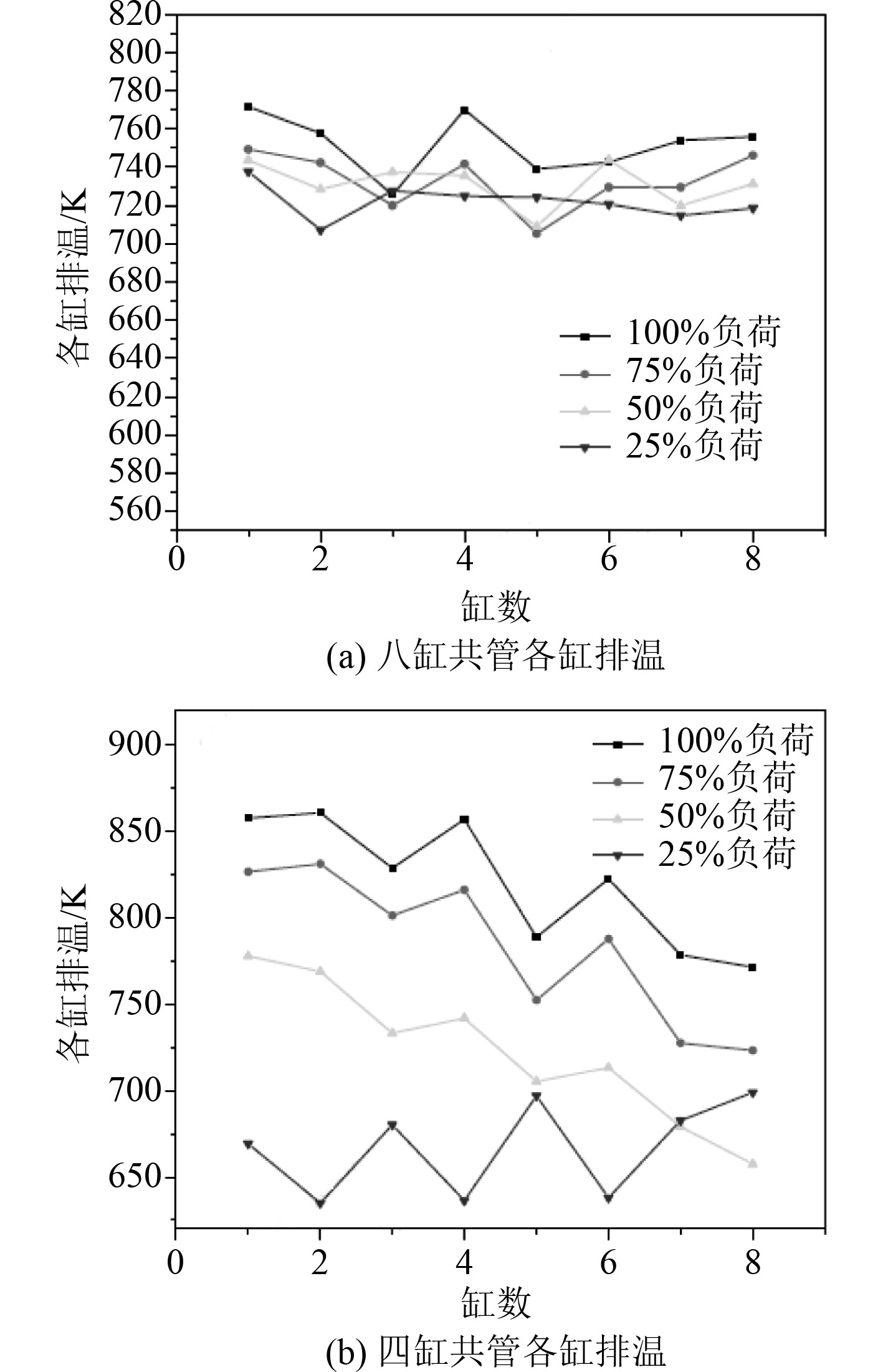

3.1 八缸共管对排温变化的影响针对八缸及以上柴油机采用MPC排气管,可能会导致扫气干扰过大,从而影响柴油机排温一致性[12]。由图4可知,随着负荷的增加,2号缸的排温逐渐异常,这是因为3号缸在排气时,2号缸刚开始扫气,为改善扫气干扰情况,将3号缸排气管改为MMPC结构。对第2缸排气管进行结构改进,并研究改进前后进排气压力波变化情况,对比如图5所示。

|

图 4 进气阀开启延迟在10°时各缸排温 Fig. 4 Exhaust temperature of the inlet valve opening delay is 10° |

|

图 5 第2缸进排气压力波变化情况 Fig. 5 Second cylinder inlet and exhaust pressure wave changes |

可以看到,改进前第2缸在扫气阶段部分时刻排气压力大于进气压力,导致第2缸扫气不充分,进而导致第2缸排温较高于其他缸。图6也显示,改进后第2缸的排温明显降低,各缸均匀性明显改善。

|

图 6 改进后各缸排温 Fig. 6 the exhaust temperature of each cylinder |

随着MMPC直径的增加发动机的输出功率逐渐增加,单列各缸最大爆压均在限定的最大值125 bar之下,单列最高排温和最大温差先增加后减小,为使排温不超过限定值530℃,尽量减少各缸的排温差,同时考虑到便于加工,将MMPC主管直径定为90 mm。

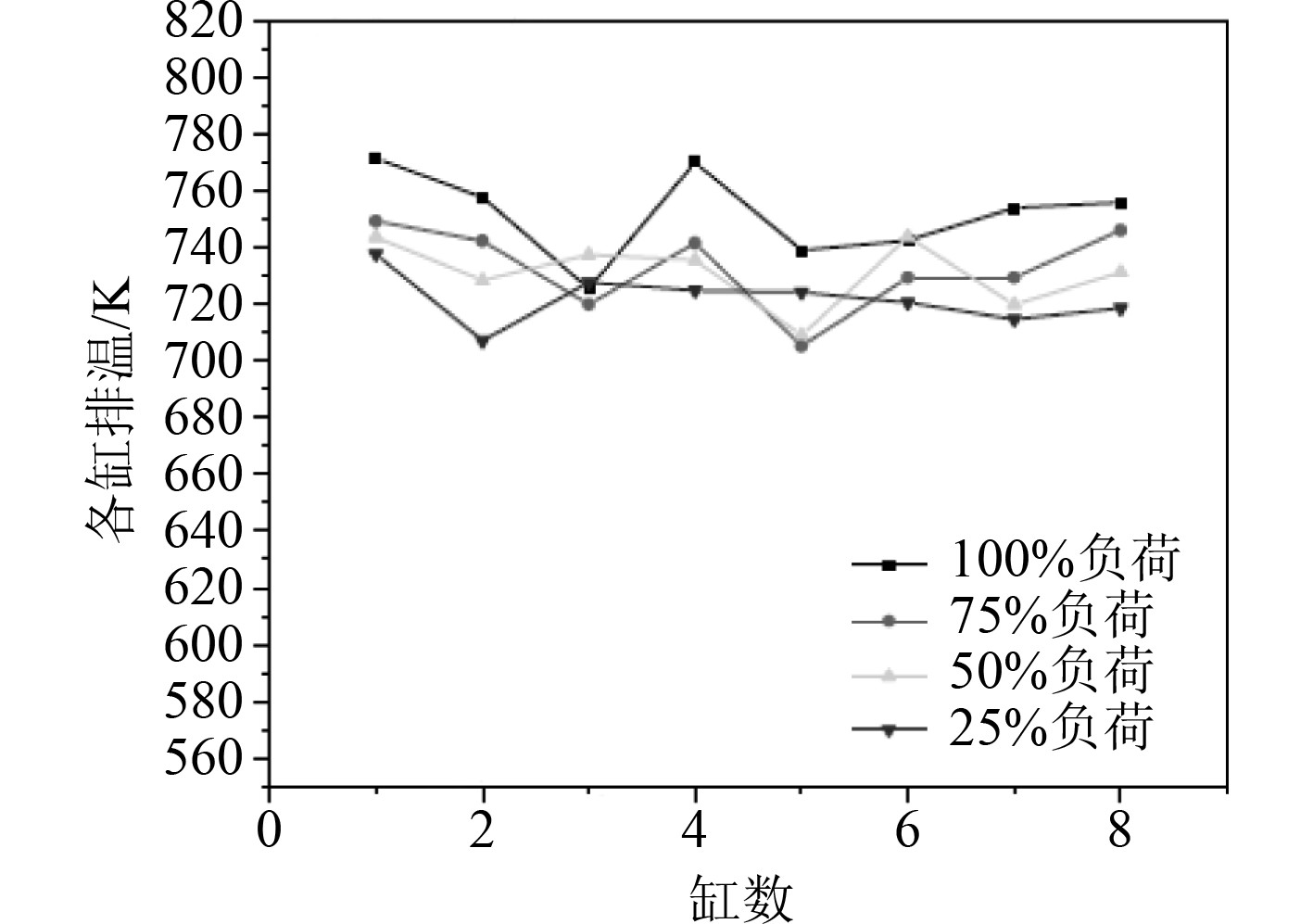

3.2 四缸共管对排温变化的影响比较设计A和设计B的各缸排温情况如图7所示。

|

图 7 四缸共管2种设计各缸排温对比 Fig. 7 The exhaust temperature of each cylinder of the two designs of four-cylinder co-tube is compared |

可知,相对于设计B,设计A的排温差异更小,设计A各缸均匀性较好且各缸排温均明显,但在100%负荷排温接近极限值。综合比较,四缸共管选用设计A较为合适。

3.3 两种方案排温均匀性对比2种方案排温均匀性对比如图8所示。

|

图 8 两种排气管方案排温一致性对比 Fig. 8 Consistency comparison of exhaust temperature between two exhaust pipe schemes |

八缸共管方案在各缸的排气均匀性优于四缸共管方案,在100%负荷,八缸共管方案的最高排温771 K,而四缸共管方案最高排温接近最高排温限制,所以八缸共管方案的排温特性更优。

3.4 试验结果对比采用八缸共管方案重新设计的MPC排气管,搭载16V四增压柴油机进行台架试验,与原柴油机(双增压)的油耗及单缸排温对比如图9和图10所示。

|

图 9 燃油耗对比 Fig. 9 Fuel consumption contrast |

|

图 10 排温对比 Fig. 10 Exhaust temperature contrast |

可知,与原柴油机对比,油耗得到明显改善,特别是在60%的负荷工况下,高工况油耗降低不明显,这是由于高工况下排气量较大,排气管主直径缩小后,排气流速过快,在涡轮箱入口前造成堵塞,影响扫气过程,后续还可以继续优化高速工况的柴油机性能。

对比原柴油机的试验结果,在低负荷区域,柴油机排温一致性效果较好,随着负荷的增加,排温均匀性逐渐变差。这是因为在高负荷时,排气压力增大,排气波动幅值不稳定,导致各缸之间扫气干扰明显,进而影响排温的不稳定。在实际的柴油机运行情况中,应结合一般用户常用的柴油机使用工况,合理进行管路的设计和排温的调节[13]。

4 结 语1)通过分析缩口率及进气阀开启正时对柴油机性能的影响,确定最佳排气管设计方案。结果表明:缩口率对柴油机的功率、油耗和爆压的影响较小,缩口率减少会造成各缸的排气阻力增大,排温和缸压升高,对于缩口率的选取要兼顾缸压和排温的影响;随着进气阀开启正时的增加,柴油机输出功率、爆压、过量空气系数及油耗都会有一个极限值,开启延迟对各缸的均匀性有影响,因此在选取进气阀开启正时要考虑排温的影响。

2)分析八缸共管和四缸共管对排温均匀性的影响,进一步优化MPC排气管方案。采用八缸共管方案时,为改善各缸之间扫气干扰的情况,将3号缸的排气管改为MMPC结构发现,各缸之间排温差减小,各缸均匀性明显改善;采用四缸共管方案时,设计A的各缸均匀性更好且排温下降明显。对比八缸共管和四缸共管方案,前者在各缸的排温一致性更优,并且最高排温低于四缸共管方案,因此采用八缸共管方案,主要特征参数为第三缸采用MMPC结构,其余缸采用MPC排气管结构。

3)通过新设计的八缸共管方案搭载船舶柴油机进行台架试验,得出新设计排气管方案在各缸排温及油耗方面均优于原柴油机的结果,但仍存在改进的空间,后续将继续优化。

| [1] |

柴油机设计手册委员会. 柴油机设计手册[M]. 北京: 中国农业出版社, 1984.

|

| [2] |

王航, 王希波, 李永泰等. 493ZLC柴油机排气总管直径设计参数研究[C]//内燃机科技(上), 2009: 79–81. WANG H, WANG X B, LIU Y T, et al. 493ZLC Study on design parameters of the diameter of diesel exhaust pipe [C]//The Internal Combustion Engine Technology, 2009: 79–81. |

| [3] |

强永平, 郑昊, 徐春龙, 等. 排气管特征参数优化设计研究[J]. 柴油机, 2011(3): 17. QIANG Y Y, ZHENG H, XU C L, et al. Optimization design of characteristic parameters of exhaust pipes [J]. Diesel Engine, 2011(3): 17. |

| [4] |

顾宏中. 涡轮增压柴油机性能研究[M]. 上海: 上海交通大学出版社, 1998.

|

| [5] |

王银燕, 高维成, 赵建平, 等. 应用 MPC-相继增压系统改善船用柴油机低负荷性能的研究[J]. 内燃机学报, 1999, 17(1): 3-5. WANG Y Y, GAO W C, ZHAO J P, et al. A study of utilizing mpc-sequential turbocharging system for improving part-load performance of a marine diesel engine[J]. Transactions of Csice, 1999, 17(1): 3-5. |

| [6] |

马朝臣, 孙丽玮, 等. 不同排气系统对涡轮增压器柴油机性能的影响[J]. 北京理工大学学报, 2017(9): 24-27. |

| [7] |

宋学忠, 付薛洁, 等. 汽车发动机的双增压技术[J]. 内燃机与配件, 2016(7): 16-19. SONG X Z, FU X J, et al. Double pressurization technology of automobile engine[J]. Internal Combustion Engine & Parts, 2016(7): 16-19. DOI:10.3969/j.issn.1674-957X.2016.07.008 |

| [8] |

范晓梅, 许勇, 杨群立, 等. 发动机排气压力波性能仿真分析[J]. 计算机仿真, 2010, 27(2): 282-285. FAN X M, XU Y, YANG Q L, et al. Simulation and analysis of engine exhaust pressure wave[J]. Computer Simulation, 2010, 27(2): 282-285. DOI:10.3969/j.issn.1006-9348.2010.02.067 |

| [9] |

涂涛, 高维进, 丁开文, 等. 某重型柴油发动机排气歧管优化设计[J]. 柴油机设计与制造, 2019(4): 12-16. TU T, GAO W J, DING K W, et al. Optimum design of exhaust manifold of a heavy-duty diesel engine[J]. Design and Manufacture of Diesel Engine, 2019(4): 12-16. |

| [10] |

叶年业, 黄勇, 夏志豪. 排气歧管结构对发动机性能影响研究[J]. 内燃机与动力装置, 2012, 29(6): 13-16. YE N Y, HUANG Y, XIA Z H. Research of effect of exhaust manifold structure on engine performance[J]. Internal Combustion Engine & Powerplant, 2012, 29(6): 13-16. DOI:10.3969/j.issn.1673-6397.2012.06.004 |

| [11] |

李宗营, 杨传雷, 胡松, 等. 某型脉冲增压柴油机排气管结构优化设计[J]. 应用科技, 2018, 45(4): 32-38. LIU Z Y, YANG C L, HU S, et al. Optimization design of exhaust manifold structure for a pulse turbocharged diesel engine[J]. Applied Science and Technology, 2018, 45(4): 32-38. DOI:10.11991/yykj.201704011 |

| [12] |

KUMAR K M, MUNJAL M L. Direct estimation and experimental validation of the acoustic source characteristics of two-cylinder naturally aspirated diesel engine exhaust system[J]. Applied Acoustics, 2018, 135(1): 70-84. |

| [13] |

杨守平, 张付军, 张金伦. 涡轮增压柴油机MPC增压系统优化设计[J]. 车用发动机, 2010(2): 11-15. YANG S P, ZHANG F J, ZHANG J L. Optimization of turbocharged diesel engine MPC system[J]. Vehicle Engine, 2010(2): 11-15. DOI:10.3969/j.issn.1001-2222.2010.02.003 |

2023, Vol. 45

2023, Vol. 45