经济全球化大趋势促使世界各国贸易更加密切,其中90%的运输使命由航运承担。推动贸易繁荣的同时,航运业俨然成为全球温室气体、固体颗粒物、氮氧化物(NOx)和硫氧化物(SOx)排放的主要来源。当前全球航运领域每年SOx,NOx排放量分别约为1060万吨、1860万吨,占全球排放总量的12%和13%;CO2排放量占全球排放总量的2.5%~3%[1-2]。国际海事组织(IMO)在减少船舶温室气体排放战略中提出到2030年和2050年,与2008年水平相比,CO2排放量分别减少至少40%和70%,并采取强制措施[2]。此外出台包括MARPOL公约各附则在内的多个标准严格限制空气污染物排放量,对新造船的SOx,NOx排放量设定了强制性目标,推动航运业向更环保的方向前进。

近几十年的技术进步降低了船舶的能源消耗和对环境的负面影响,通过改换低硫油或液化天然气等清洁燃料、新造船安装先进的燃油喷射系统和烟气循环系统提高燃烧质量、引进催化还原系统等尾气脱硫脱硝装置以及其他技术手段可以减少SOx,NOx的排放[3-5]。而对于CO2排放量的控制,必须追溯到源头,寻找可替代的新能源。与其他能源相比,氢气来源广,能量密度高,燃烧的副产品只有水,是未来船舶能源的重要选择之一。然而氢能源在船舶领域的大规模商业化应用还有很多难题亟待解决,尤其是对于氢气生产、应用和储运等各个环节的技术攻关,其中氢气储运对于氢能船舶的安全、成本等方面具有至关重要的影响。氢气的能量密度约为142 MJ/kg,是天然气等传统化石能源的3倍以上,而在常温常压下,由于氢气密度低,单位体积氢气所含能量仅为12.1 MJ[6],因此,提高氢气的能量密度是船舶氢气存储的关键点。美国、日本、欧盟等国家在储氢技术研发方面处于领先地位,美国能源部(DOE)对车辆储氢系统质量、体积储氢密度的终极目标分别为7.5%和70 g/L,同时要求操作温度−40℃~60℃,循环寿命1500次[7],而与车辆相比,船舶对于储氢量需求更大。国内储氢技术研究仍然处于起步阶段,缺乏相关标准规范、法律法规以及对于核心技术的掌握。目前在氢燃料电池船舶领域最具发展前景的储氢技术主要包括:高压气态储氢、低温液态储氢、金属氢化物储氢、有机液体储氢等。不同类型、大小的船舶对于氢气存储方式要求不同,为了解决氢气存储的一系列问题,科研人员对各种储氢方式展开了全面的研究。本文主要针对各类储氢技术的研究现状进行综述,并结合实际应用情况,对未来氢能船舶储能方式的发展进行展望。

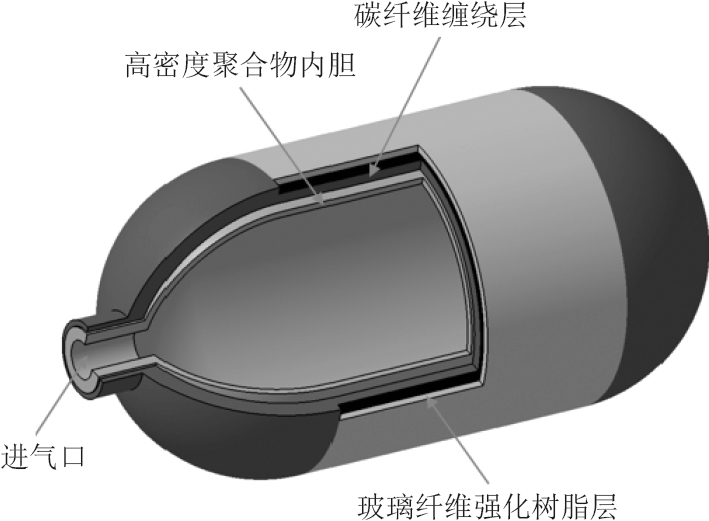

1 船舶储氢方式 1.1 船舶高压储氢高压储氢指通过压缩处理将氢气以高密度气态形式储存在气瓶中,因充装快、成本低、易于操作而成为船舶领域应用最广泛的储氢方式,该技术的关键在于储氢气瓶的研发。高压储氢气瓶分为:纯钢制金属瓶(Ⅰ型)、钢制内胆碳纤维环绕瓶(Ⅱ型)、铝制内胆碳纤维缠绕瓶(Ⅲ型)及塑料内胆碳纤维缠绕瓶(Ⅳ型)4种类型。其中,Ⅲ、Ⅳ型气瓶由内胆、碳纤维缠绕层和玻璃纤维强化树脂层构成,整体重量较轻,质量储氢密度高,是燃料电池船舶应用的热点,图1为Ⅳ型气瓶模型图。Ⅲ型气瓶工作压力通常为35 MPa和70 MPa;Ⅳ型气瓶工作压力以70 MPa为主。国内35 MPa的Ⅲ型瓶已实现商业化应用,沈阳斯林达、北京天海工业、中材等企业在70 MPa的Ⅲ型瓶上取得突破,而Ⅳ型气瓶仍处于研发阶段;国外著名高压氢气瓶生产企业,如美国Quantum公司、通用汽车公司、挪威Hexagon公司等,已经将70 MPa的Ⅳ型瓶投入商用,日本丰田公司推出了质量储氢密度约为5.7%的Ⅳ型气瓶[8]。目前国内外燃料电池船舶主要搭载工作压力为35 MPa的Ⅲ型瓶,如表1所示[9-11]。由于储氢密度和气瓶系统体积限制,船舶类型以功率输出较小的内河渡船、游艇为主。

|

图 1 Ⅳ型气瓶结构图 Fig. 1 Structure diagram of type IV gas cylinder |

|

|

表 1 燃料电池船舶高压气态储氢示范应用 Tab.1 Demonstration application of fuel cell ship high pressure gaseous hydrogen storage |

船舶储能与续航力要求不匹配问题亟需解决,70 MPa的Ⅳ型气瓶以具有一定刚度的塑料代替金属,在气瓶质量、冲击韧性、耐腐蚀性上更有优势。然而在Ⅳ型气瓶研发与商业化过程中,仍有很多技术难关需要攻克。首先是气瓶自身材质、结构问题,Thomas等[12-14]分别对Ⅳ型气瓶内胆的起泡、分层、渗透等现象展开研究,确定塑料内胆与金属接口的连接处为氢气主要泄漏点,加工工艺和表面处理方式对接口以及内胆的密封性与粘合性影响很大;其次是气瓶加注过程的热管理问题,为了缩短船舶加氢时间,氢气快速压缩进入气瓶过程中会急剧产生大量热能,Kim等[15-16]通过模拟确定气瓶充放过程中的最大温升以及温度分布符合国际ISO/DIS 15689.2安全规范,然而在实际船舶应用中由于船舱温度过高,需要更加重视对温度的控制。Johnson等[17-20]对氢气初始压力和温度、充装速率等边界条件进行对比分析,证实氢气温度和充装速率对温升影响最大。郑津洋等[21]对气瓶充装过程展开模拟研究和实验验证,提出了有效的温度控制策略。2021年10月,日本洋马动力技术联合丰田公司使用特别许可的高压设备实现全球首次船舶70 MPa气瓶加注。研究表明,内压大、瓶体轻、充放快、安全稳定是未来船用储氢气瓶的发展方向。

1.2 船舶低温液态储氢将氢气压缩后冷却至20 K转变为液态储存于绝热高真空储罐中即为低温液态储氢。液氢密度为70.77 kg/m3,是氢气的845倍,单从质量和体积储氢密度考虑,液氢技术比气态储氢更接近实用化目标要求。美国通用公司在2000年便推出了用于移动载具的液态储氢系统[22],整个系统仅90 kg,质量储氢密度达5.1%,体积储氢密度为36.6 kg/m3。

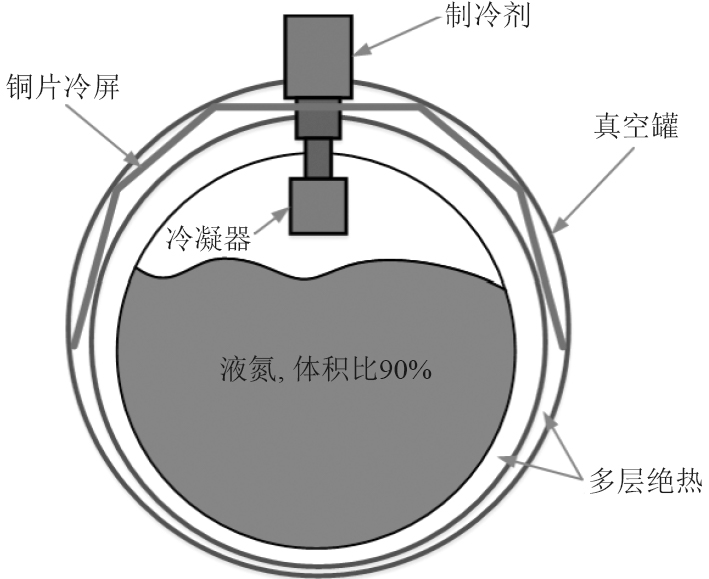

与高压气态储氢相比,低温液态储氢具有储氢能量密度高、运输能力强、适用于船舶远距离航行等优势。然而,劣势也较为明显。首先,氢气常压下冷却液化过程耗能大,制取1 kg液氢的能耗约为11~12 kWh,高达所储存能量的33%(氢气压缩过程耗能仅10%),增加了液氢实际应用的成本;其次,氢气沸点极低,储氢罐内液氢温度与外界相差较大,因此如何保持液氢超低温成为船舶低温液态储氢技术的核心难题。中国科学院低温技术实验中心[23-26]提出了将高真空绝热、泡沫喷涂隔热层、传统多层绝热、变密度多层绝热的传统低温绝热方式进行相互耦合后引入对真空不敏感的中空玻璃微球与可回收氢气冷能的自蒸发蒸汽冷却屏,形成新型绝热系统,热扩散大幅减少。液氢储罐多采用双层壁式结构,内外层罐壁之间保持超高真空将热对流和传导降至最低,放置碳纤维支架、多层薄铝箔和绝热棉来减少辐射散热[27]。复杂的储罐结构以及相关配套设施导致整体液氢储存系统加工成本昂贵。最后,由于液氢绝热不完善极易导致蒸发损失,约为每天1%左右,船舶行驶环境恶劣,储罐摇晃加剧液氢蒸发。正在研究采用制冷设备将蒸发的氢气再次液化,装置示意图如图2所示。将被动绝热与主动再液化技术两者有机结合是实现液氢零蒸发储存的一种理想解决方案。

|

图 2 液氢储罐结构示意图 Fig. 2 Structural diagram of liquid hydrogen storage tank |

目前液氢船舶研发仍处于计划阶段,国外船舶行业领先国家已经开始了对于液氢上船的探索,美国设计了利用容量1200 kg的液氢储罐来供应氢燃料电池发动机[28],用于旧金山湾区的高速渡轮SFBREEZE;挪威Norled航运公司计划建造世界上第一艘氢能车客渡船,该渡船储存3 t液氢作为燃料;日本川崎重工造船公司于2020年宣布全球首艘液氢运输船下水,可运载1250 m3液氢[29]。而中国液态储氢由于技术欠缺和成本昂贵,仅用于航空航天以及军用领域,尚未在船舶领域实现商业应用。由于液氢易蒸发以及整体设备体积较大,并不适合间歇性使用场合,如小型游艇,而对于行驶稳定的渡轮、邮轮则有较好的应用前景。未来在没有更好的储氢方式条件下,凭借可观的储氢密度,低温液态储氢是燃料电池船舶较为理想的储氢方式。

1.3 船舶金属氢化物储氢金属氢化物储氢的原理是在一定温度压力条件下,利用过渡金属或合金与氢气发生反应生成金属氢化物实现氢气存储,同时放出热量;随着温度升高,金属氢化物发生分解,实现氢气释放。与气态储氢相比,该储氢方式最大优势在于储氢压力较低,安全性高,其次是体积储氢密度大(相同温度、压力条件下气态氢的1000~3000倍)。目前研发的储氢合金如表2所示[30-33],主要有稀土系合金、钛系合金、锆系合金、镁系合金和钒系合金。由于储氢量高且资源丰富价格低廉,镁系合金被认为是最有发展前景的储氢合金材料,目前正在通过表面化学处理、合金化、薄膜化和用机械方式来降低颗粒尺寸[34],以提高材料的热导率,生产具有长期稳定性、快速动力学和足够的传热性能的镁系合金储氢材料。钛系合金应用较为广泛,2002年德国HDW造船厂研制了世界首艘装备燃料电池的212A型潜艇,在4.5kn航速潜航时,续航力可达2 315 km,潜航时间达278 h,搭载38个钛铁系合金储氢罐各自能储存84 kg氢气[35]。2007年伯明翰大学[36]在内河船舶上应用了5 kW氢燃料电池和铅酸电池的混合动力系统代替传统的柴油机,并选用了5个Ti-V-Mn-Fe合金钢瓶储存4 kg氢气。国内Liu等[37]开发了室温条件下的储氢材料Ti2CTx,质量、体积储氢密度高达8.8%和96.4 kg/m3,超过了DOE对载具的储氢标准,然而目前并未实现该种储氢方式的实船应用。

|

|

表 2 各类储氢合金及其优缺点 Tab.2 Various hydrogen storage alloys and their advantages and disadvantages |

金属氢化物储氢在安全性、体积储氢密度等方面比气、液态更有优势,然而在实际船舶应用中需要在以下方面展开重点研究:1)开发新型储氢合金材料,提高质量储氢密度;2)通过表面处理、添加催化剂等方式优化储氢材料吸放氢性能;3)优化储罐设计,避免由于合金粉末与氢气反应发生膨胀造成容器变形;4)开展固态储氢系统的热量收集、储存和应用系统,以及与整船结合研究,提高能源利用效率,减少装置体积和质量上的负担。

1.4 船舶有机液体储氢有机液体储氢(liquid organic hydrogen carriers,LOHC)是基于不饱和液体有机物在催化剂作用下与氢气反应生成稳定化合物,而在一定温度条件下利用催化剂发生逆反应释放氢气,达到加氢、脱氢目的。LOHC技术具有原料易得、熔沸点区间合适、脱氢转化率较高等优点,储氢量在5%~7%,满足DOE对载具储氢量的要求。目前研究的LOHC介质包括环烷类、多环烷类、咔唑类、N-杂环类等,部分代表性介质的物理参数和储氢特性如表3所示[38-39],其中传统有机物(环己烷、甲基环己烷、十氢萘)研究相对较早,储氢量较高,价格低廉,尤其是环己烷及脱氢产物苯性质与汽油相似,便于运输储存。然而传统有机物脱氢反应温度较高,难以实现低温脱氢,限制了其在燃料电池船舶上的应用与发展。He[40]提出在多环芳香烃中引入氮杂环生成乙基咔唑为代表的不饱和芳香杂环有机物可以大幅降低脱氢反应焓,从而降低加氢、脱氢反应温度且不影响储氢性能。然而芳香杂环有机物价格相对较高,且大多数常温下为固态,导致运输成本增加。二苄基甲苯价格适中、毒性低、热稳定性好,具有较好的应用前景。

|

|

表 3 部分储氢介质的物理参数和储氢特性 Tab.3 Physical parameters and hydrogen storage characteristics of some hydrogen storage media |

LOCH技术在燃料电池船舶上具有较好的发展前景:其储氢性能好,1 kg液态氢油供能与七八升汽油相当,可满足大型船舶燃料需求;储氢材料可循环利用,稳定性高,技术成本低;运输安全方便,可借助现有汽油输送管道和加油站等基础设施在常温常压下储运。目前国内外对LOCH技术给予充分关注,国际上,德国、日本、美国等发达国家正在积极探索,以德国Hydrogenious Technologies(HT)公司、美国空气化工公司、日本岩谷公司等为代表,分别对二苄基甲苯、N杂环类、甲基环己烷等不同储氢有机物展开研究[41]。国内以N-乙基咔唑、二甲基吲哚为主要研究方向,氢阳能源于2018年建设了年产1000 t乙基咔唑生产线,为氢能船舶的商业化打下基础[42]。然而LOCH技术实用化开发还需要进一步探索:1)开发优质储氢材料,提高材料低温条件下脱氢反应效率,减少副反应,提高氢气纯度,满足船舶航行过程对氢气的瞬时需求以及燃料电池对燃料的纯度要求;2)开发高转化率、高稳定性和高活性的脱氢催化剂,解决催化剂在脱氢过程中出现的结焦、积炭问题;3)改善催化加氢、脱氢的反应条件,优化整体反应装置,开发便携式、体积小、反应迅速的反应设备,降低装备成本。

2 船舶储氢方式对比分析国内电动船舶市场前景巨大,尤其是内河渡轮、港区拖船、游艇等类型,然而氢能船舶开发的实际案例却相对较少,主要由于缺乏相对成熟的船舶储氢方式。储氢密度、安全性、成本、使用寿命、稳定性、耗能等常被用作为衡量储氢系统优劣的依据。表4对不同储氢方式进行了对比。

|

|

表 4 不同储氢方式对比 Tab.4 Comparison of different hydrogen storage methods |

高压储氢是目前国内外燃料电池船舶主要采用的较为成熟的储氢方式,操作简单,氢气充放快,成本较低。然而该方式受到气瓶的压力和体积限制,现阶段船舶主要搭载工作压力35 MPa的Ⅲ型气瓶,船型以内河渡轮、游艇等小功率船舶为主,为了满足船舶续航力需求,需要采用压力70 MPa、设计更轻量化的Ⅳ型瓶,同时也带来部分问题:首先是安全问题,由于建设成本高,目前针对船舶的港口加氢站数量极少,主要以置换氢气瓶的方式为船舶补充氢燃料,然而这种方式不便于管理,超高压力氢气充装、储存过程存在安全隐患。此外,提高气瓶压力导致设备成本提高,同时造成氢气加注过程压缩耗能,导致综合成本大幅度提高。

低温液态储氢在储氢性能上具有突出优势,适合远距离稳定航行,且液氢纯度高,有助于提高燃料电池使用寿命,在未来航运领域具有较好的应用前景。目前应该着重解决液化过程的耗能问题以及液氢储存过程的绝热、挥发问题。

由于储氢材料常温下为固态且工作压力较低,金属氢化物储氢相较于高压储氢和液氢更为安全。金属氢化物储氢的缺陷在于质量储氢密度偏低,原因是储氢合金自身较重,然而对于水下船艇却有益处,可提高船艇压载;其次是现有材料放氢反应温度条件过高,反应过程存在合金结构被破坏,多次循环后合金粉化,减少使用寿命问题。另外合金与氢气反应过程中会发生膨胀和收缩,导致储罐发生形变。开发优质储氢材料、优化工作条件是未来重要的研究方向。

有机液体储氢虽然目前没有实船应用,但该方式储氢性能好、稳定性高、成本低,在未来具有良好的应用前景。储氢材料与氢气反应形成氢油,常温下为液态,性质与汽油相近,可借助现有加油站和输油管路,方便长距离储运,减少了储运成本。然而目前该技术仍处于研发阶段,主要问题在于脱氢反应条件苛刻,产出氢气含有杂质,反应温度较高。未来船舶应用可以考虑与固体氧化物燃料电池等工作温度较高的动力设备相结合,实现废热回收利用。

3 总结与展望氢能船舶开发对于我国碳达峰、碳中和战略具有重大意义,也是未来全球航运业实现节能减排目标的重要方式之一。安全、经济、高效的船舶储氢系统是氢能船舶开发实用化的必要支撑。目前相对成熟的高压气态储氢仍然是在船舶领域应用的主要形式,尽管综合成本较低,但在储氢密度、安全性方面仍然存在不足,从长远来看,并不能满足船舶大规模应用的需求。低温液态储氢、固态金属氢化物储氢、有机液体储氢的储氢方式各有优缺点,液氢和固态储氢在储氢性能、氢气纯度以及安全性方面具有突出优势,在将来有望成为氢能船舶储氢方式的重要选择。目前除了高压气态储氢,其余储氢方式仍处于初步发展阶段,开发低成本、高储氢密度、高稳定性的储氢方式是推动氢燃料电池在船舶领域进一步发展的必要条件。未来仍需要对船舶储氢方式加以改进,提高材料储氢性能,降低综合成本。此外需要推动相关国际标准出台,加快实现商业化应用。

| [1] |

HERDZIK J. Decarbonization of marine fuels—the future of shipping energies[J]. Energies, 2021, 14(14): 4311. DOI:10.3390/en14144311 |

| [2] |

WANG Z Z, WANG Y K, AFSHAN S, et al. A review of metallic tanks for H2 storage with a view to application in future green shipping

[J]. International Journal of Hydrogen Energy, 2021, 46(9): 6151-6179. DOI:10.1016/j.ijhydene.2020.11.168 |

| [3] |

DENIZ C, ZINCIR B. Environmental and economical assessment of alternative marine fuels[J]. Journal of Cleaner Production, 2016, 113: 438-449. DOI:10.1016/j.jclepro.2015.11.089 |

| [4] |

KUMAR B R, SARAVANAN S, RANA D, et al. Use of some advanced biofuels for overcoming smoke/NOx trade-off in a light-duty DI diesel engine

[J]. Renewable Energy, 2016, 96: 687-699. DOI:10.1016/j.renene.2016.05.029 |

| [5] |

LI J H, WU B B, MAO G P. Research on the performance and emission characteristics of the LNG-diesel marine engine[J]. Journal of Natural Gas Science and Engineering, 2015, 27: 945-954. DOI:10.1016/j.jngse.2015.09.036 |

| [6] |

MAHATO N, JANG H, DHYANI A, et al. Recent Progress in conducting polymers for hydrogen storage and fuel cell applications[J]. Polymers, 2020, 12(11): 2480. DOI:10.3390/polym12112480 |

| [7] |

morten b l, mariem m, romain M, et al. Development of hydrogen storage tank systems based on complex metal hydrides[J]. Materials, 2015, 8(9): 5891-5921. DOI:10.3390/ma8095280 |

| [8] |

李璐伶, 樊栓狮, 陈秋雄, 等. 储氢技术研究现状及展望[J]. 储能科学与技术, 2018, 7(4): 586-594. LI L L, FAN S S, CHEN Q X, et al. Hydrogen storage technology: Current status and prospects[J]. Energy Storage Science and Technology, 2018, 7(4): 586-594. DOI:10.12028/j.issn.2095-4239.2018.0062 |

| [9] |

于全虎. 氢能和燃料电池及其船舶应用进展[J]. 船舶, 2020, 31(5): 69-76. YU Q H. Hydrogen, fuel cells and their application on ship[J]. SHIP& BOAT, 2020, 31(5): 69-76. |

| [10] |

VICKI P M. Now, voyager? The increasing marine use of fuel cells[J]. Fuel Cells Bulletin, 2010, 2010(5): 12-17. DOI:10.1016/S1464-2859(10)70166-8 |

| [11] |

CHOENG H C, YU S, HAN I S, et al. Development and demonstration of PEM fuel-cell-battery hybrid system for propulsion of tourist boat[J]. International Journal of Hydrogen Energy, 2016, 41(5): 3591-3599. DOI:10.1016/j.ijhydene.2015.12.186 |

| [12] |

FUJIWARA H, ONO H, ONOUE K, et al. High-pressure gaseous hydrogen permeation test method -property of polymeric materials for high-pressure hydrogen devices (1)[J]. International Journal of Hydrogen Energy, 2020, 45(53): 29082-29094. DOI:10.1016/j.ijhydene.2020.07.215 |

| [13] |

YERSAK T A, BAKER D R, YANAGISAWA Y, et al. Predictive model for depressurization-induced blistering of type IV tank liners for hydrogen storage[J]. International Journal of Hydrogen Energy, 2017, 42(48): 28910-28917. DOI:10.1016/j.ijhydene.2017.10.024 |

| [14] |

MOTAHARINEJAD V, DELNAUD L, FOUQUE M, et al. Enhancement of adhesion between the polymeric liner and the metallic connector of high-pressure hydrogen storage tank[J]. International Journal of Material Forming, 2020.

|

| [15] |

KIM S C, LEE S H, YOON K B. Thermal characteristics during hydrogen fueling process of type IV cylinder[J]. International Journal of Hydrogen Energy, 2010, 35(13): 6830-6835. DOI:10.1016/j.ijhydene.2010.03.130 |

| [16] |

MELIDEO D, BARALDI D, ACOSTA-IBORRA B, et al. CFD simulations of filling and emptying of hydrogen tanks[J]. International Journal of Hydrogen Energy, 2017, 42(11): 7304-7313. DOI:10.1016/j.ijhydene.2016.05.262 |

| [17] |

JOHNSON T, BOZINOSKI R, YE J J, et al. Thermal model development and validation for rapid filling of high pressure hydrogen tanks[J]. International Journal of Hydrogen Energy, 2015, 40(31): 9803-9814. DOI:10.1016/j.ijhydene.2015.05.157 |

| [18] |

MIGUEL N D, CEBOLLA R O, ACOSTA B, et al. Compressed hydrogen tanks for on-board application: Thermal behaviour during cycling[J]. International Journal of Hydrogen Energy, 2015, 40(19): 6449-6458. DOI:10.1016/j.ijhydene.2015.03.035 |

| [19] |

MIGUEL N D, ACOSTA B, BARALDI D, et al. The role of initial tank temperature on refuelling of on-board hydrogen tanks[J]. International Journal of Hydrogen Energy, 2016, 41(20): 8606-8615. DOI:10.1016/j.ijhydene.2016.03.158 |

| [20] |

SAPRE S, PAREEK K, ROHAN R, et al. H2 refueling assessment of composite storage tank for fuel cell vehicle

[J]. International Journal of Hydrogen Energy, 2019, 44(42): 23699-23707. DOI:10.1016/j.ijhydene.2019.07.044 |

| [21] |

刘延雷, 郑津洋, 韦新华, 等. 复合材料氢气瓶快充过程温升控制方法研究[J]. 太阳能学报, 2012, 33(9): 1621-1627. LIU Y L, ZHENG J Y, WEI X H, et al. Study on temperature rise control method of composite hydrogen cylinder during rapid charging[J]. Journal of solar energy, 2012, 33(9): 1621-1627. DOI:10.3969/j.issn.0254-0096.2012.09.031 |

| [22] |

孙大林. 车载储氢技术的发展与挑战[J]. 自然杂志, 2011, 33(1): 13-18. SUN D L. Development and challenge of on-board hydrogen storage technology[J]. Journal of nature, 2011, 33(1): 13-18. |

| [23] |

XU XF, XU H, YANG B, et al. A novel composite insulation system of hollow glass microspheres and multilayer insulation with self-evaporating vapor cooled shield for liquid hydrogen storage[J]. Energy Technology, 2020, 8(9): 2000591. DOI:10.1002/ente.202000591 |

| [24] |

ZHENG J P, CHEN L B, WANG J, et al. Thermodynamic analysis and comparison of four insulation schemes for liquid hydrogen storage tank[J]. Energy Conversion and Management, 2019, 186: 526-534. DOI:10.1016/j.enconman.2019.02.073 |

| [25] |

ZHENG J P, CHEN L B, LIU X M, et al. Thermodynamic optimization of composite insulation system with cold shield for liquid hydrogen zero-boil-off storage[J]. Renewable Energy, 2020, 147: 824-832. DOI:10.1016/j.renene.2019.09.078 |

| [26] |

XU X F, XU H, ZHENG J P, et al. A high-efficiency liquid hydrogen storage system cooled by a fuel-cell-driven refrigerator for hydrogen combustion heat recovery[J]. Energy Conversion and Management, 2020, 226: 113496. DOI:10.1016/j.enconman.2020.113496 |

| [27] |

ANDERSSON J, GRÖNKVIST S. Large-scale storage of hydrogen[J]. International Journal of Hydrogen Energy, 2019, 44(23): 11901-11919. DOI:10.1016/j.ijhydene.2019.03.063 |

| [28] |

KLEBANOFF L E, PRATT J W, LAFLEUR C B. Comparison of the safety-related physical and combustion properties of liquid hydrogen and liquid natural gas in the context of the SF-BREEZE high-speed fuel-cell ferry[J]. International Journal of Hydrogen Energy, 2017, 42(1): 757-774. DOI:10.1016/j.ijhydene.2016.11.024 |

| [29] |

刘易明, 王甫, 王珺, 等. 燃料电池船舶应用形式及其关键技术[J]. 船舶工程, 2021, 43(3): 18-26. LIU Y M, WANG F, WANG J, et al. Application form and its key technology of fuel cell ship[J]. Ship Engineering, 2021, 43(3): 18-26. DOI:10.13788/j.cnki.cbgc.2021.03.04 |

| [30] |

SHAO H Y, MA W G, Kohno M, et al. Hydrogen storage and thermal conductivity properties of Mg-based materials with different structures[J]. International Journal of Hydrogen Energy, 2014, 39(18): 9893-9898. DOI:10.1016/j.ijhydene.2014.02.063 |

| [31] |

YUAN H P, ZOU Z Y, LI Z N, et al. Effect of particle size on the performance of rare earth–Mg–Ni-based hydrogen storage alloy electrode[J]. International Journal of Hydrogen Energy, 2013, 38(19): 7881-7887. DOI:10.1016/j.ijhydene.2013.04.050 |

| [32] |

DONG Z W, MA L Q, SHEN X D, et al. Cooperative effect of Co and Al on the microstructure and electrochemical properties of AB3-type hydrogen storage electrode alloys for advanced MH/Ni secondary battery

[J]. International Journal of Hydrogen Energy, 2011, 36(1): 893-900. DOI:10.1016/j.ijhydene.2010.08.056 |

| [33] |

杨静怡. 储氢材料的研究及其进展[J]. 现代化工, 2019, 39(10): 51-55. YANG J Y. Research and progress in hydrogen storage materials[J]. Modern Chemical Industry, 2019, 39(10): 51-55. |

| [34] |

NOGITA K, OCKERT S, PIERCE J, et al. Engineering the Mg–Mg2Ni eutectic transformation to produce improved hydrogen storage alloys

[J]. International Journal of Hydrogen Energy, 2009, 34(18): 7686-7691. DOI:10.1016/j.ijhydene.2009.07.036 |

| [35] |

吴飞, 周蕾, 皮湛恩. 绽放异彩的燃料电池AIP系统—国外常规潜艇燃料电池AIP系统的应用现状[J]. 船电技术, 2014, 34(8): 1-4. WU F, ZHOU L, PI Z E. Brilliant fuel cell AIP System - application status of foreign conventional submarine fuel cell AIP System[J]. Marine Power Technology, 2014, 34(8): 1-4. DOI:10.3969/j.issn.1003-4862.2014.08.001 |

| [36] |

BEVAN A I, ZUTTEL A, BOOK D, et al. Performance of a metal hydride store on the Ross Barlow hydrogen powered canal boat[J]. Faraday Discussions, 2011, 151: 353. DOI:10.1039/c0fd00025f |

| [37] |

LIU S Y, LIU J Y, LIU X F, et al. Hydrogen storage in incompletely etched multilayer Ti2CTx at room temperature

[J]. Nature Nanotechnology, 2021, 16(3): 331-336. DOI:10.1038/s41565-020-00818-8 |

| [38] |

NIERMANN M, BECKENDORFF A, KALTSCHMITT M, et al. Liquid organic hydrogen carrier (LOHC) – assessment based on chemical and economic properties[J]. International Journal of Hydrogen Energy, 2019, 44(13): 6631-6654. DOI:10.1016/j.ijhydene.2019.01.199 |

| [39] |

BOURANE A, ELANANY M, PHAM T V, et al. An overview of organic liquid phase hydrogen carriers[J]. International Journal of Hydrogen Energy, 2016, 41(48): 23075-23091. DOI:10.1016/j.ijhydene.2016.07.167 |

| [40] |

HE T, PEI Q J, CHEN P, et al. Liquid organic hydrogen carriers[J]. Journal of Energy Chemistry, 2015, 24(5): 587-594. DOI:10.1016/j.jechem.2015.08.007 |

| [41] |

宋鹏飞, 侯建国, 穆祥宇, 等. 液体有机氢载体储氢体系筛选及应用场景分析[J]. 天然气化工, 2021, 46(1): 1-5. SONG P F, HOU J G, MU X Y, et al. Screening and application scenarios of liquid organic hydrogen carrier systems[J]. Natural Gas Cheminal Industry, 2021, 46(1): 1-5. |

| [42] |

国内首个液体储氢材料项目投产[J]. 乙烯工业, 2019, 31(1): 15. The first domestic liquid hydrogen storage material project was put into operation[J]. Ethylene Industry, 2019, 31(1): 15. |

2023, Vol. 45

2023, Vol. 45