磨损一般是指物体间相对运动时,在摩擦的作用下,进行相对运动的接触表面上的物质不断损耗的现象[1]。根据表面的破坏机理特征将磨损可分为5个类型:粘着磨损、磨粒磨损、表面疲劳磨损、腐蚀磨损和微动磨损,前三类为磨损的基本类型,后两类会在某些特定情况下发生。磨损是造成机械零部件功能退化甚至失效的重要因素[2],因此很多学者[2-6]对磨损机理、磨损理论等进行了大量研究分析。在磨损计算中,Archard模型被广泛应用[3-7]:

| $ \frac{V}{S}=K\frac{F}{H}\text{。} $ | (1) |

式中:V为磨损体积,S为滑动距离,K为材料磨损系数,F为法向载荷,H为材料硬度,常取H=2.8ReL[8],ReL为屈服强度。

本文基于Archard理论对某解脱装置内部的轴杆与铜套间磨损情况结合实际使用展开一系列分析研究,求解得到不同工况的磨损曲线,并利用结构-热耦合单元对磨损曲线完成温度修正,磨损分析结果与实际磨损情况相符。

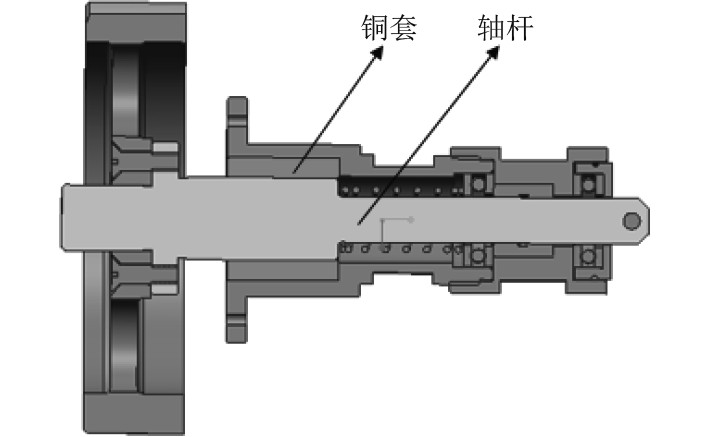

1 研究对象及背景基于固定位置及保护轴杆等目的,在机械设计中会使用铜套。考虑到经济性,当因磨损需更换时,仅需要更换铜套即可,而不用更换加工复杂的轴类零件。如图1所示,该解脱装置为某武器站的传动部件之一,起到连接和解脱主齿轮和从动齿轮的作用,其中内部存在轴杆与铜套间的配合设计,在长期使用的过程中会产生一定程度的磨损。

|

图 1 解脱装置的内部简化模型 Fig. 1 Simplified internal model of release mechanism |

拆卸后可观察到轴杆处和铜套在接触区域均发生不同程度的磨损,在轴杆处可以看到明显的金属粘着,存在铜材料附于轴杆表面的现象,由此可知,轴杆和铜套间存在粘着磨损。同时,由于长期使用,接触区域中会存在其他杂物硬颗粒和不断磨损后形成的金属颗粒,轴杆和铜套间也会存在一定程度的磨粒磨损。

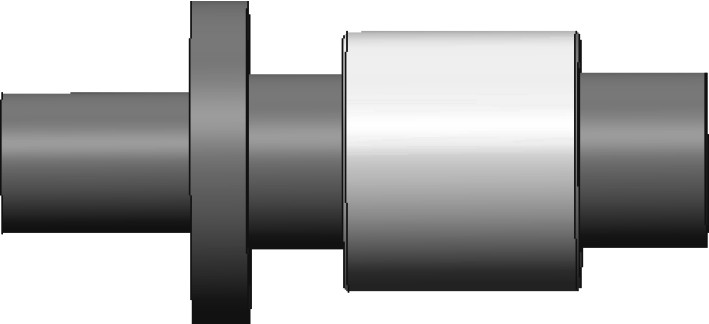

2 有限元模型建立及赋材 2.1 建立简化模型利用Ansys软件深入分析解脱装置中铜套与轴杆间的磨损,如图2所示。为提高计算效率和便于网格划分,删除无影响的倒角、圆孔等,建立铜套与轴杆间的简化模型。

|

图 2 有限元模型建立 Fig. 2 Establishment of finite element model |

轴杆材料为结构钢,铜套材料为黄铜,有关材料参数如表1所示。

|

|

表 1 材料参数 Tab.1 Material parameters |

Ansys软件内置磨损分析功能,其磨损分析功能利用Archard参数模型进行仿真分析,参数模型如下:

| $ \frac{{\rm d}W}{{\rm d}t}=\frac{K}{H}{P}^{m}{V}^{n} \text{。}$ | (2) |

式中:W为磨损量,K为磨损系数,H为材料硬度,P为接触压强,V为滑移速度,m为接触应力指数,n为速度指数。

通过添加APDL命令对Archard参数模型进行参数赋值,其中K,H,m,n分别对应参数C1,C2,C3,C4,如表2所示。

|

|

表 2 Archard参数 Tab.2 Archard parameters |

结合解脱装置的使用情况,轴杆和铜套间的摩擦磨损形式可分为因轴向解脱而产生的轴向位移造成的磨损和因齿轮转动产生的周向位移造成的磨损,通过添加不同的约束和载荷对2种磨损形式进行求解分析。

3.2.1 约束与载荷针对因轴向解脱而产生的轴向位移造成的磨损,按解脱装置实际运动情况取轴杆位移距离为6 mm并添加圆柱面约束,铜套外圆柱面添加固定约束,计算时长为1 s。为研究不同载荷下的磨损,接触区域分别添加3组载荷(0.2 MPa,0.5 MPa,1 MPa)计算磨损量。根据手册[9]可知,在接触设置Connections中添加2种材料间的摩擦因数0.19。

针对因齿轮转动产生的周向位移造成的磨损,按解脱装置实际运动情况取轴杆周向转动角度为60°,通过Joints功能在轴杆与铜套间添加转动副,铜套外圆柱面添加固定约束,计算时长为1 s,添加摩擦因数和载荷同上。

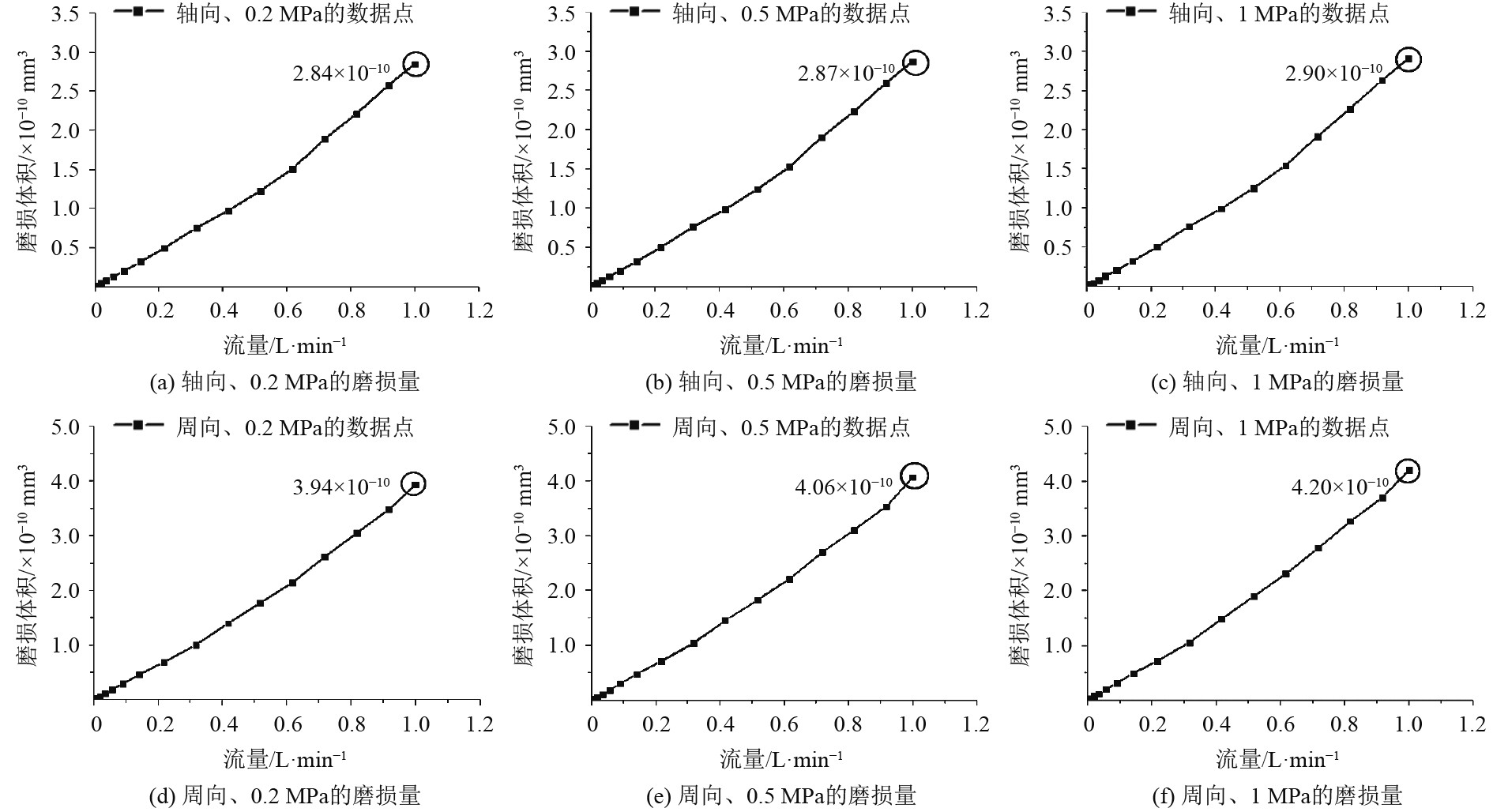

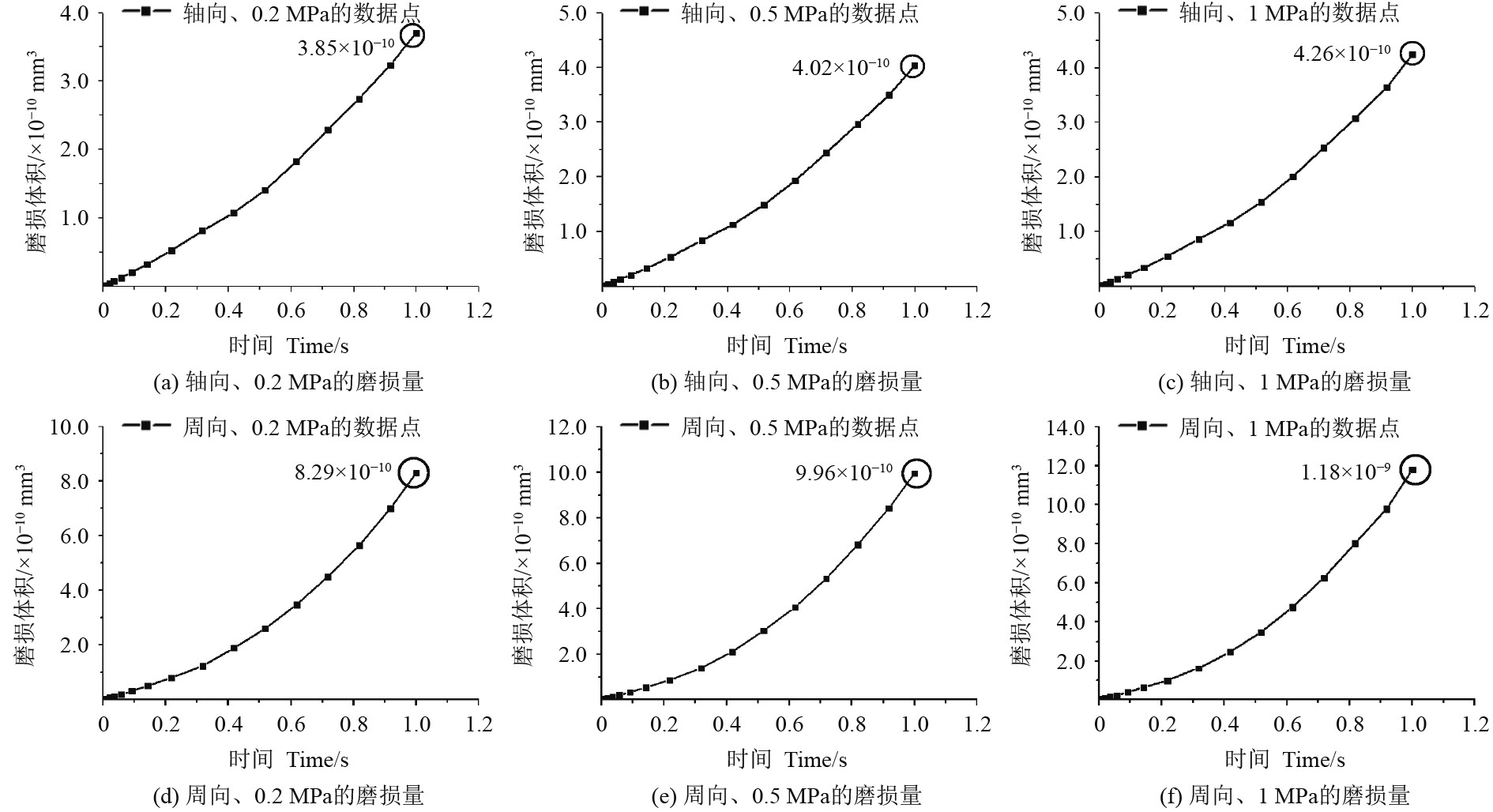

3.2.2 求解磨损曲线在Ansys结果后处理处选择磨损体积求解得到磨损数据,绘制磨损曲线,如图3所示。可知,在轴向运动下的磨损曲线和在周向运动下的磨损曲线趋势相近,伴随时间呈现上升。进一步观察数据发现:在不同载荷下,相应的最终磨损量虽然随载荷增加而有所增加,但差异不明显,经分析,这与温度因素有关。相互产生摩擦的物体的接触表面分子在不断碰撞使得表面在宏观上表现为内能增大、温度升高[1],即摩擦生热。Ansys磨损求解分析在计算中没有自动代入因摩擦生热带来的影响,因此为了得到更加准确的磨损结果,需要加入摩擦带来的温度因素。

|

图 3 不同载荷下的轴向与周向磨损量 Fig. 3 Axial and circumferential wear under different loads |

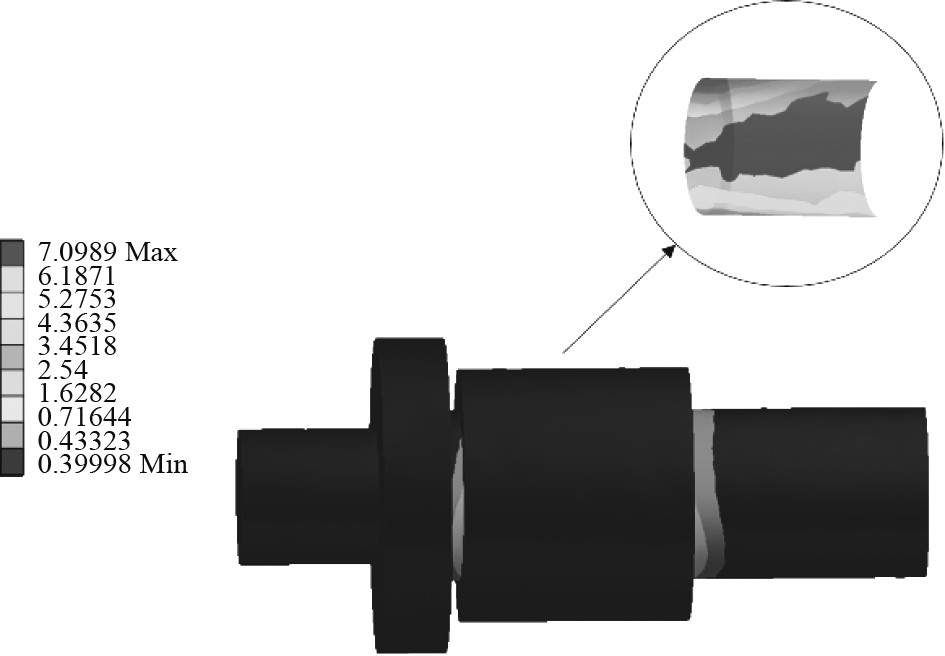

摩擦生热分析属于热与结构的耦合分析,在求解前利用APDL命令选取模型网格单元为Solid227,设置为结构-热耦合分析,Solid227是一种三维耦合场实体单元。约束和载荷与求解磨损时设置相同,时长为1 s,在Connections接触设置中设定接触单元包含温度自由度和结构自由度,在初始条件设置中添加命令“tref,0”设置热分析参考温度为0℃。在结果后处理选项中添加用户自定义结果求解温度数值,得到不同载荷下的温度变化。如图4所示,以载荷1 MPa为例求解轴杆与铜套间摩擦升温,云图显示:轴杆和铜套的非接触区域温度变化很小,而两者的接触区域处存在较为明显的温度升高。不同载荷下求解所得的温度变化如表3所示,表中选取初始环境温度为室温25℃。

|

图 4 轴杆和铜套的接触区域温度云图 Fig. 4 Temperature nephogram of contact area between shaft rod and copper sleeve |

|

|

表 3 不同载荷下的摩擦升温 Tab.3 Friction temperature rise under different loads |

根据不同载荷下的升温数值,在磨损分析的初始条件中自定义加入温度设置重新求解相应的磨损曲线。如图5所示,加入温度修正后,在轴向运动下的磨损曲线和在周向运动下的磨损曲线趋势相近,伴随时间呈现上升。在不同载荷下。相应的最终磨损量随载荷增加呈现不同程度的增加。进一步观察发现:相同环境下,周向运动的磨损量大于轴向运动的磨损量,这与该解脱装置的轴杆和铜套间的主要运动形式有关。该解脱装置除了解脱时的轴向运动外,在实际工作环境下多处于齿轮啮合状态,电机驱动齿轮转动会带动轴杆做周向运动,因此周向磨损会更明显,这与实际磨损情况相符,观察轴杆处可看见粘着的铜呈现明显的环带状。此外,对比图5经温度修正的磨损曲线和图4未经温度修正的磨损曲线发现,经过温度修正的磨损量大于未经修正的磨损量,这是因为温度升高后,物体接触表面的分子变得活跃,也更易磨损。

|

图 5 不同载荷下的轴向与周向磨损量(加入温度修正) Fig. 5 Axial and circumferential wear under different loads (with temperature correction added) |

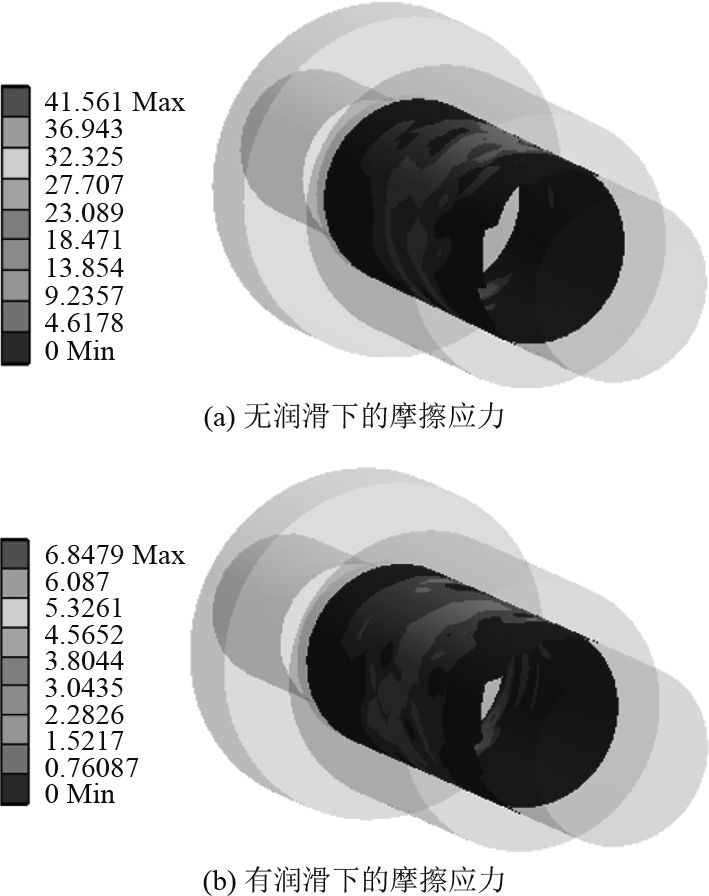

为降低因磨损带来的不利影响,零部件装配中常常加入润滑脂等达到减小摩擦的效果。查询手册[9]中得到:有润滑的情况下,钢与黄铜间摩擦因数为0.03。以有润滑的周向运动、1 MPa条件下为例,取摩擦因数为0.03,约束同磨损分析的设置相同,在Ansys的结果后处理工具中添加Contact tool,选择摩擦应力求解。如图6所示,有润滑时接触区域的摩擦应力相对于无润滑时的摩擦应力明显下降,而接触区域的摩擦应力的下降也会减少两者的磨损。为减小轴杆与铜套间磨损,可采用涂抹润滑剂,或者在设计铜套时添加润滑油槽等措施起到保护效果。

|

图 6 有、无润滑的摩擦应力云图对比 Fig. 6 Comparison of friction stress nephogram with and without lubrication |

结合解脱装置的使用情况,轴杆和铜套间的摩擦磨损形式可分为因轴向解脱而产生的轴向位移造成的磨损和因齿轮转动产生的周向位移造成的磨损。利用Archard参数模型通过添加不同的约束和载荷对轴杆和铜套间磨损展开求解分析,具体结论如下:

1)观察拆卸后的轴杆发现,轴杆处可以看到明显的金属粘着,存在铜材料附于轴杆表面的现象,说明该解脱装置的轴杆和铜套间存在明显的粘着磨损。

2)利用结构-热耦合单元求解摩擦导致的温度变化,轴杆和铜套的非接触区域温度变化很小,而两者的接触区域处存在较为明显的温度升高,这与实际相符。

3)通过摩擦因数展开有、无润滑情况下的摩擦应力求解,观察应力云图可知,有润滑时接触区域的摩擦应力相对于无润滑时的摩擦应力明显下降,而接触区域的摩擦应力的下降也会减少物体间磨损。

4)基于Archard理论展开磨损计算,并在求解磨损曲线时引入温度修正。进一步观察磨损曲线发现,相同环境下,周向运动的磨损量大于轴向运动的磨损量,这与该解脱装置的轴杆和铜套间的主要运动形式有关,与实际磨损情况相符,观察轴杆处可看见粘着的铜呈现明显的环带状。

| [1] |

侯文英. 摩擦磨损与润滑[M]. 北京: 机械工业出版社, 2012.

|

| [2] |

温诗铸. 材料磨损研究的进展与思考[J]. 摩擦学学报, 2008, 28(1): 1-5. WEN Shi-zhu. Research progress on wear of materials[J]. Tribology, 2008, 28(1): 1-5. DOI:10.3321/j.issn:1004-0595.2008.01.001 |

| [3] |

宋强, 范华涛, 赵飞虎, 等. 100Cr6轴承材料摩擦磨损试验研究[J]. 舰船科学技术, 2020, 42(9): 109-114. SONG Qiang, FAN Hua-tao, ZHAO Fei-hu, et al. Experimental research on friction and wear of 100Cr6 bearings[J]. Ship Science and Technology, 2020, 42(9): 109-114. |

| [4] |

钟流发, 刘祚时, 高秀琴, 等. 基于修正Archard模型的45钢感应淬火后磨损量计算与验证[J]. 锻压技术, 2020, 45(10): 203-208. ZHONG Liu-fa, LIU Zuo-shi, GAO Xiu-qin, et al. Wear amount calculation and verification of 45 steel after induction quenching based on modified archard mode[J]. Forging and Stamping Technology, 2020, 45(10): 203-208. DOI:10.13330/j.issn.1000-3940.2020.10.032 |

| [5] |

BARTIER O, HERNOT X, MAUVOISIN G. Theoretical and experimental analysis of contact radius for spherical indentation[J]. Mechanics of Materials, 2010, 42(6): 640-656. DOI:10.1016/j.mechmat.2010.03.003 |

| [6] |

KOGUT L, JACKSON R L. A comparison of contact modeling utilizing statistical and fractal approaches[J]. Journal of Tribology, 2006, 128(1): 213-217. DOI:10.1115/1.2114949 |

| [7] |

温诗铸, 黄平. 摩擦学原理(第四版)[M]. 北京: 清华大学出版社, 2012.

|

| [8] |

李万钟, 徐颖强, 孙戬, 等. 滑动摩擦结合面磨合磨损表征方法与影响因素[J]. 中国表面工程, 2017, 30(1): 125-131. LI Wan-zhong, XU Ying-qiang, SUN Jian, et al. Characterization methods and influence factors of running-in wear between sliding joint surfaces[J]. China Surface Engineering, 2017, 30(1): 125-131. DOI:10.11933/j.issn.1007-9289.20160510004 |

| [9] |

成大先. 机械设计手册(第六版)[M]. 北京: 化学工业出版社, 2016.

|

2023, Vol. 45

2023, Vol. 45