传统船舶所使用的化石能源燃烧后会排放很多污染物,而锂电池动力船舶不会排放污染物,对环境影响很小,符合国家对环境保护的要求,具有很好的发展前景[1]。

与传统船舶不同,锂电池船舶具有较大规模的锂离子电池,锂电池在遭受撞击时可能会出现热失控现象,从而导致火灾甚至爆炸的发生。而船舶发生的交通事故里有一半以上都是碰撞事故,碰撞是一种典型并且经常发生的水上交通事故。因此以1艘4000 kWh内河锂电池货船作为研究对象,分析其在不同工况下发生碰撞对其动力锂电池造成的影响。

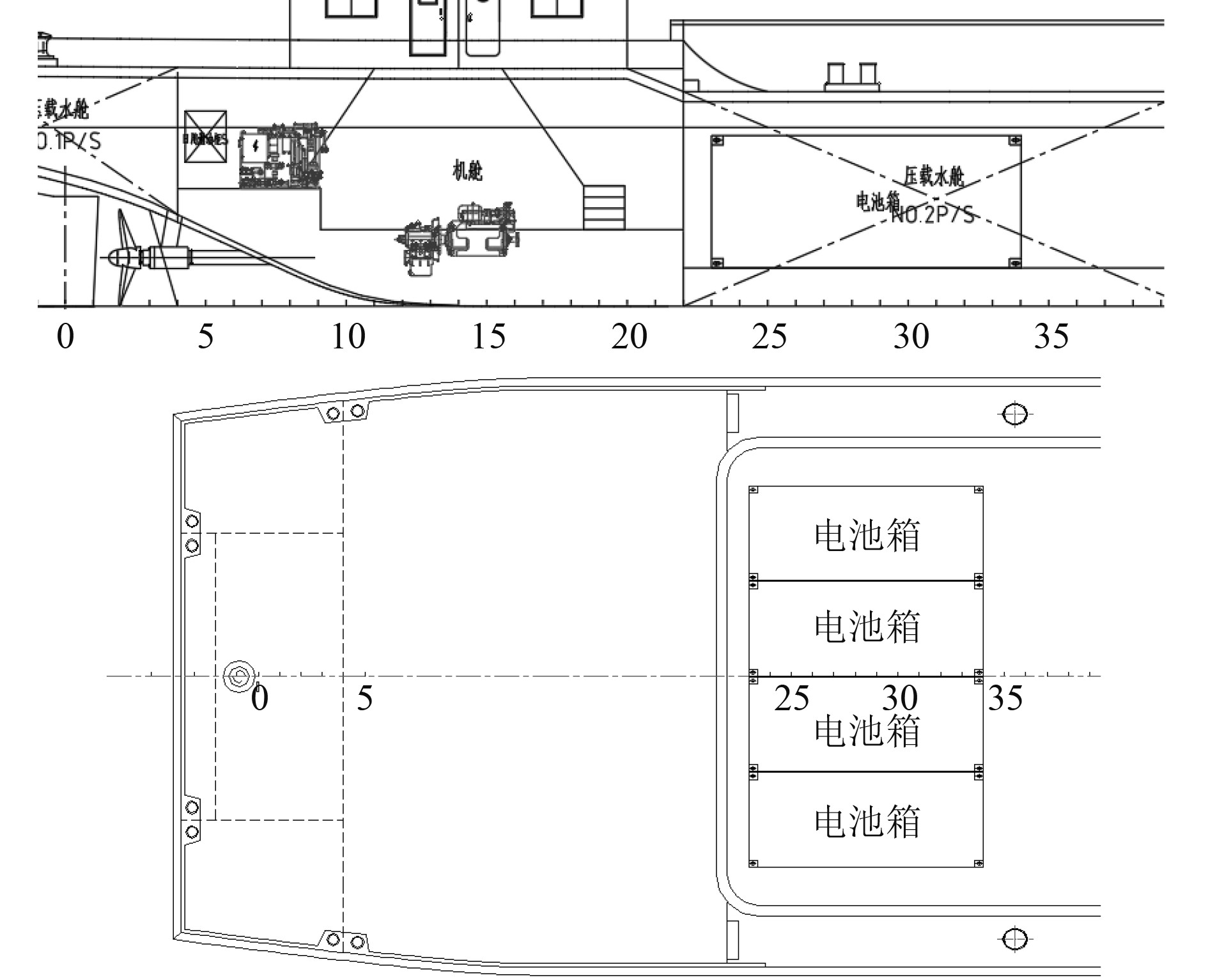

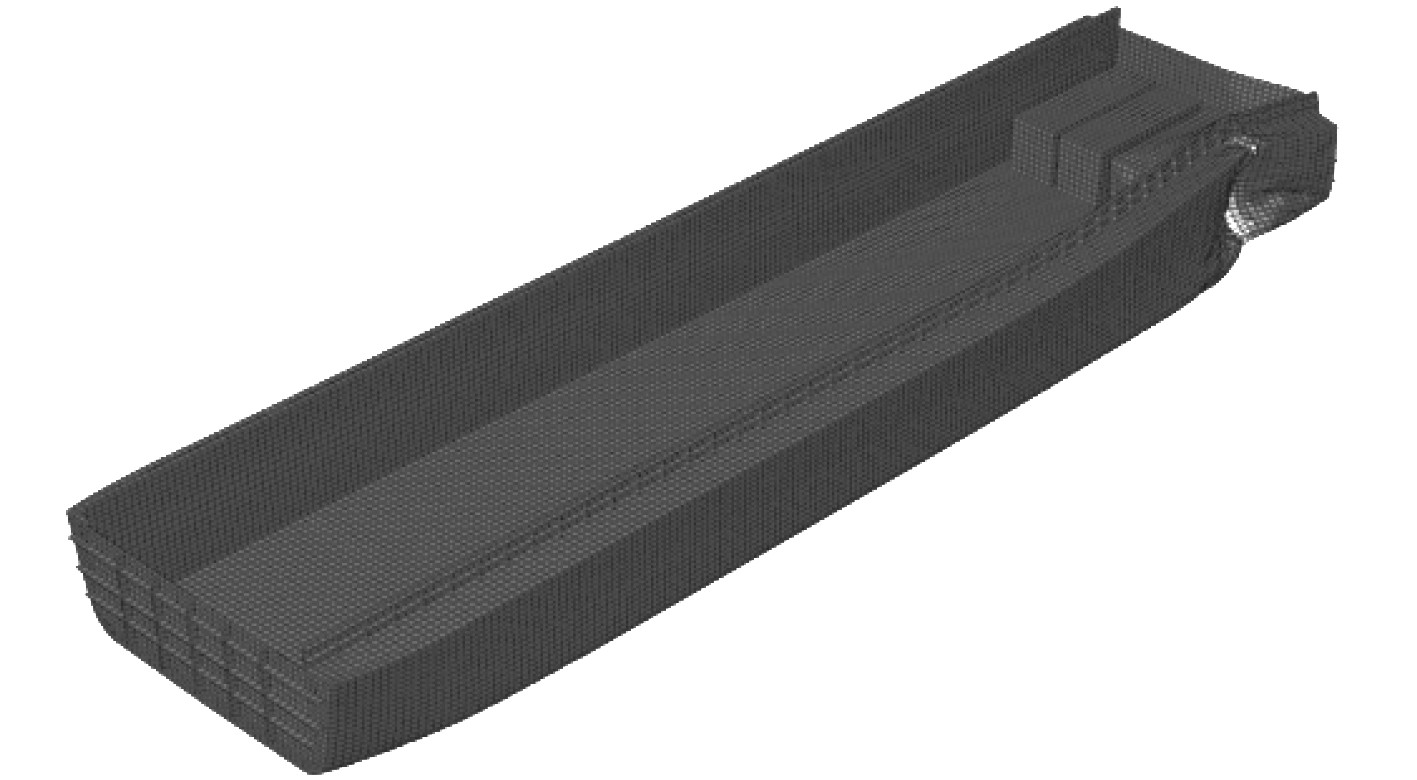

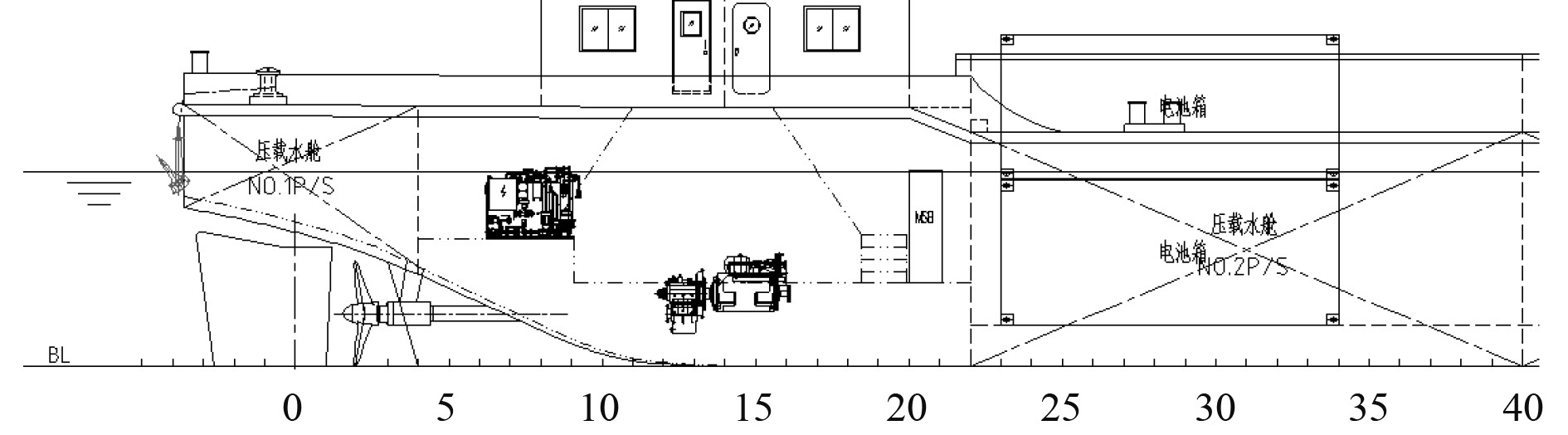

1 4000 kWh内河锂电池货船基本情况 1.1 基本参数4000 kWh内河锂电池货船是1艘由3000 t内河散货船进行“油改电”而来的电动货船,将其主动力源改用磷酸铁锂电池,货船的主要参数为:总长75 m,垂线间长71.85 m,型宽15 m,型深4.2 m,设计吃水3.5 m,航区A,B级,图1为该货船的示意图。

|

图 1 3000 t内河散货船示意图 Fig. 1 Schematic diagram of 3000 t inland river bulk carrier |

锂电池货船工作方式是定点运输,工作航程较短,续航里程为80 km,设计航速为13 km/h。为达到设计航速和续航里程,为锂电池货船装配了2台315 kW的电机,在工作时2台电机同时开启,需要的总电量为3877 kWh,为保证一定裕量,预计该船的预计电池组能量约为4000 kWh。

1.2 船舶布置方案在货舱FR22~FR34位置布置4个标准集装箱(每个集装箱中放置独立的通风、消防系统、照明系统),左右舷对称布置4个集装箱,每个集装箱内均布置10个电池模组(约1000 kWh)。该方案虽然占据了一部分舱容,但是内河船舶多以载运密度较大的黄沙、石子较多,黄沙和石子的堆积密度分别为1.28 t/m3和1.48 t/m3,若剩余舱容堆满这2种货物则载重吨位分别为3084 t和3567 t,均超过了电动货船的载重吨位,所以该部分舱容的损失可以接受。图2为电池柜的布置方案。

|

图 2 电池舱布置方案3示意图 Fig. 2 Schematic diagram of battery compartment layout scheme 3 |

进行碰撞分析前,要根据以往的船舶和碰撞船的碰撞数据和船型资料,了解典型的碰撞船特征和碰撞参数,确定具有代表意义的碰撞环境,从而确定船舶碰撞的碰撞工况,选择好具有代表性的碰撞船舶和碰撞场景才能得到具有应用价值的结果。碰撞工况主要需要确定的是:碰撞船舶的排水量、碰撞船舶的速度、船舶碰撞的角度和船舶碰撞的位置[2-3]。

1)碰撞船舶的排水量

长江流域内的商业船舶排水量一般为1000~5000 t,在对船舶碰撞事故的数据统计中,排水量超过5000 t的只有约5%,撞击船舶的排水量越大,碰撞区域的结构损伤就越大,通过咨询相关专家,将撞击船舶的排水量定为3000 t。

2)碰撞船舶的速度

在撞击船舶和4000 kWh内河锂电池货船的碰撞事故中,锂电池货船假定在固定的位置,在风浪作用下产生的位移很小,所以在碰撞事故中认定锂电池货船是固定不动的,在这个前提下撞击船舶与锂电池货船的碰撞速度就是碰撞船舶的航行速度。船舶的碰撞主要又可以分为漂移碰撞、操纵碰撞和对正碰撞[4],其中对正碰撞的速度最大,一般就是撞击船舶的服务航速,本文取5 m/s。

3)船舶碰撞的角度

撞击船与锂电池船发生碰撞时,碰撞船的速度方向与锂电池船的船首方向之间的夹角就是船舶的碰撞角度,船舶的碰撞角度会影响着撞击的频率,造成的后果也会有很大的差异。船舶的碰撞角度一般在0°~180°之间,且碰撞规律以碰撞角度90°为中点具有对称性,在碰撞角度为90°时碰撞频率最高,撞击后果最严重,越往0°和180°靠近碰撞频率越低[5]。本文选取的碰撞角度为90°。

4)船舶碰撞的位置

船船相撞的撞击位置一般分为3种:船首碰撞,舷侧碰撞和船尾碰撞。而本文的研究对象为4000 kWh内河锂电池货船的锂电池柜是否会在碰撞中变形,而电池柜的位置在货舱后部,位于22号肋位和34号肋位之间,距离船尾和船首都很远,所以选取的碰撞位置为舷侧的碰撞,分析极端情况下的电池柜布置是否安全。

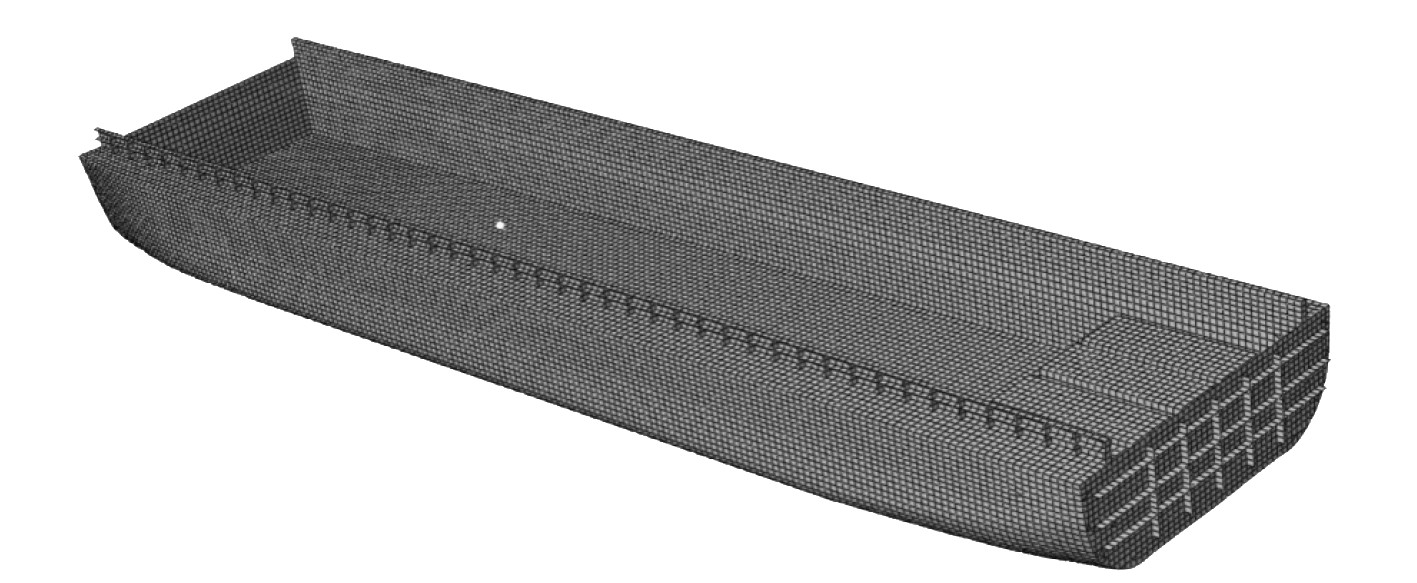

2.2 船舶碰撞模型1)锂电池货船模型

在使用有限元分析软件对船舶碰撞问题研究时,需要根据实际问题,确定需要分析的内容,然后建立合理的有限元模型。如果有限元模型过于复杂细致,一方面会导致建模的难度和工作量变大,另一方面还可能导致仿真计算时间变长,甚至无法计算,所以要根据工况对模型进行简化,建立合理的有限元模型。经由之前的分析,锂电池货船的撞击位置为舷侧,所以为保证计算的顺利进行,本文选取船舶的货舱段进行分析,对其建立有限元模型(见图3),并采取相应的调整以符合实际。舱段模型的材料参数见表1。

|

图 3 4000 kWh内河锂电池货船舱段模型 Fig. 3 Cabin model of 4000 kWh inland lithium battery cargo ship |

|

|

表 1 舱段模型材料特性 Tab.1 Material characteristics of cabin model |

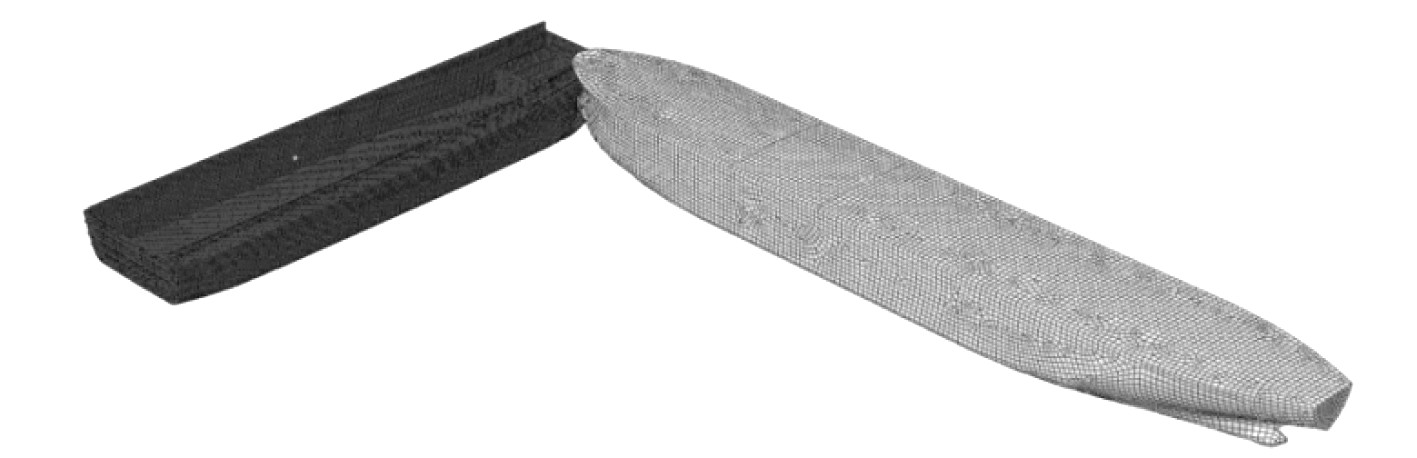

2)撞击船舶模型

在对船舶撞击损伤的分析中,所有工况的撞击船舶形状都相同且带有球鼻艏。以撞击船舶的排水量为3000 t为例,通过固定的方形系数(0.65)可以确定撞击船舶的主尺度参数如表2所示。

|

|

表 2 撞击船舶的主尺度参数 Tab.2 Main dimension parameters of impact ship |

在有限元仿真计算中,为考虑极端情况,所以不考虑撞击船的结构变形,将其设置为刚体,材料为碳钢,通过调整材料的密度和尺度参数来改变撞击船的排水量。撞击船的有限元模型如图4所示。

|

图 4 撞击船的有限元模型 Fig. 4 Finite element model of impact ship |

3)碰撞参数设置

边界条件:锂电池货船的一侧刚性固定,撞击船舶以设定的速度和角度撞击另一舷侧。

接触设置:撞击船和锂电池货船之间设置为自动面面接触,撞击船为主面,锂电池货船为从面;锂电池货船各个构件之间的接触设置为自动单面接触。

摩擦系数设置:撞击船舶与锂电池货船之间的摩擦形式为库伦摩擦,动摩擦系数和静摩擦系数均为0.3。

水动力影响:船体周围流体的影响以附加水质量的形式计入,横荡附加水质量系数为0.4,纵荡为0.02。

沙漏控制:沙漏控制采用缺省设置。

计算时间步长:时间步缩放因子(TSSFAC)取0.9,人工时间步长(DT2MS)取-1E-6。

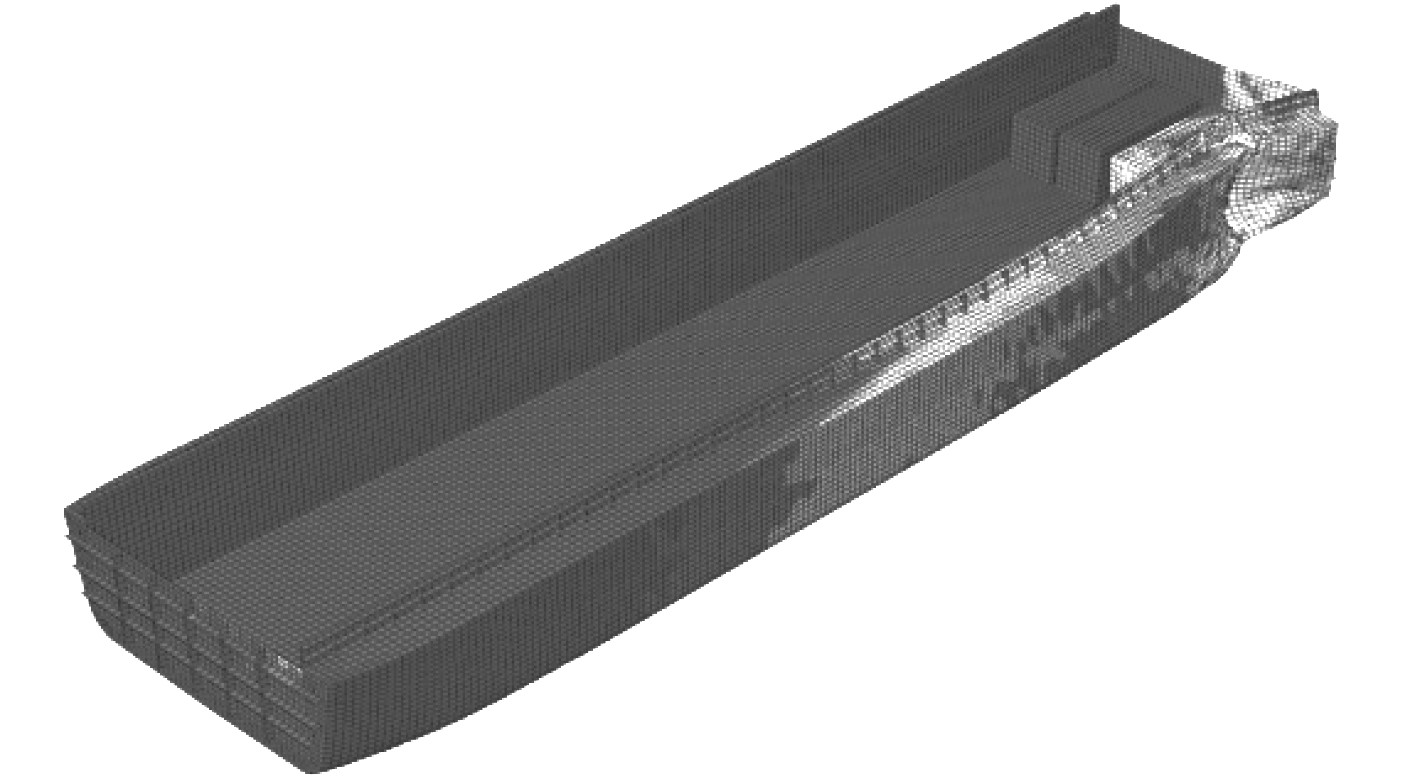

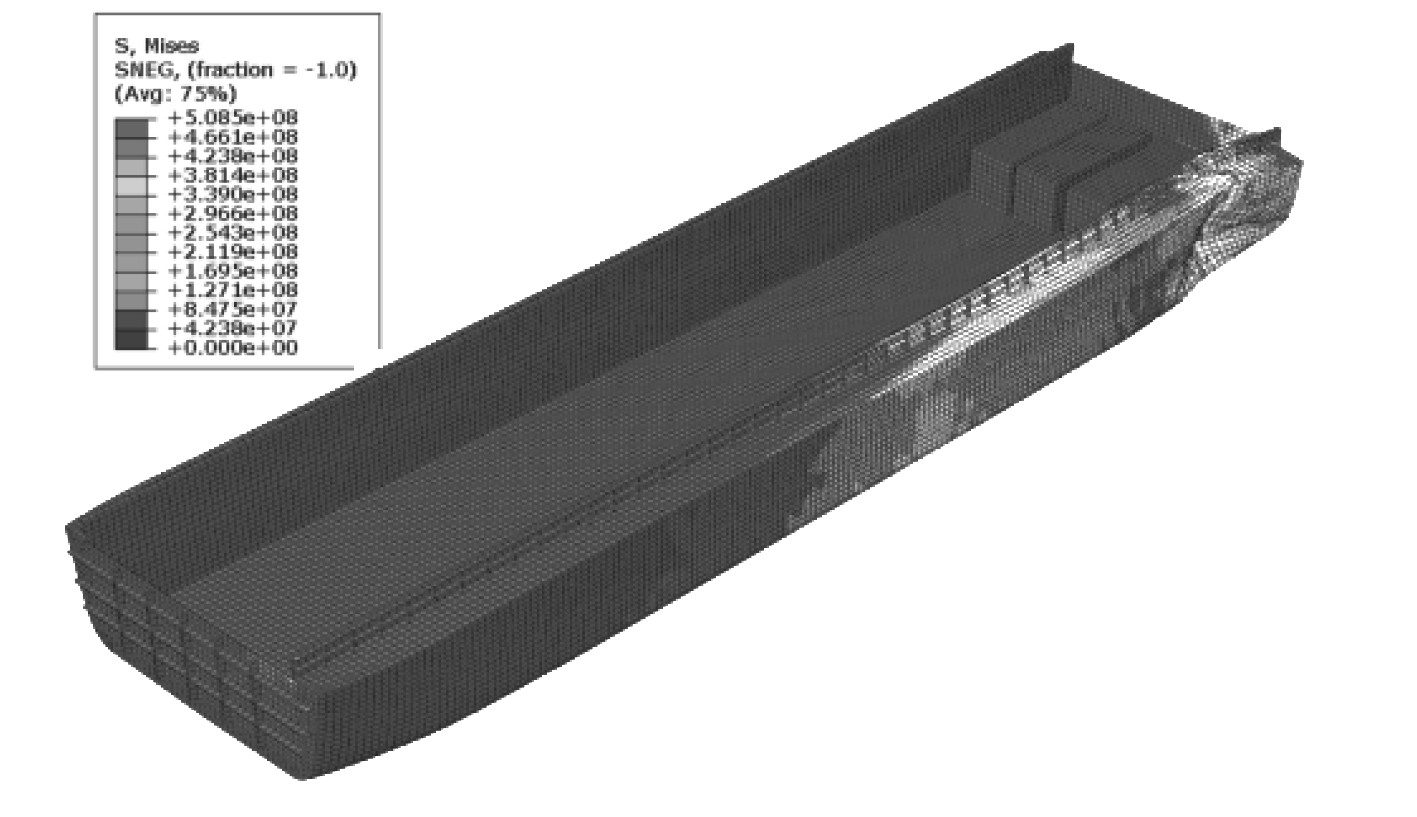

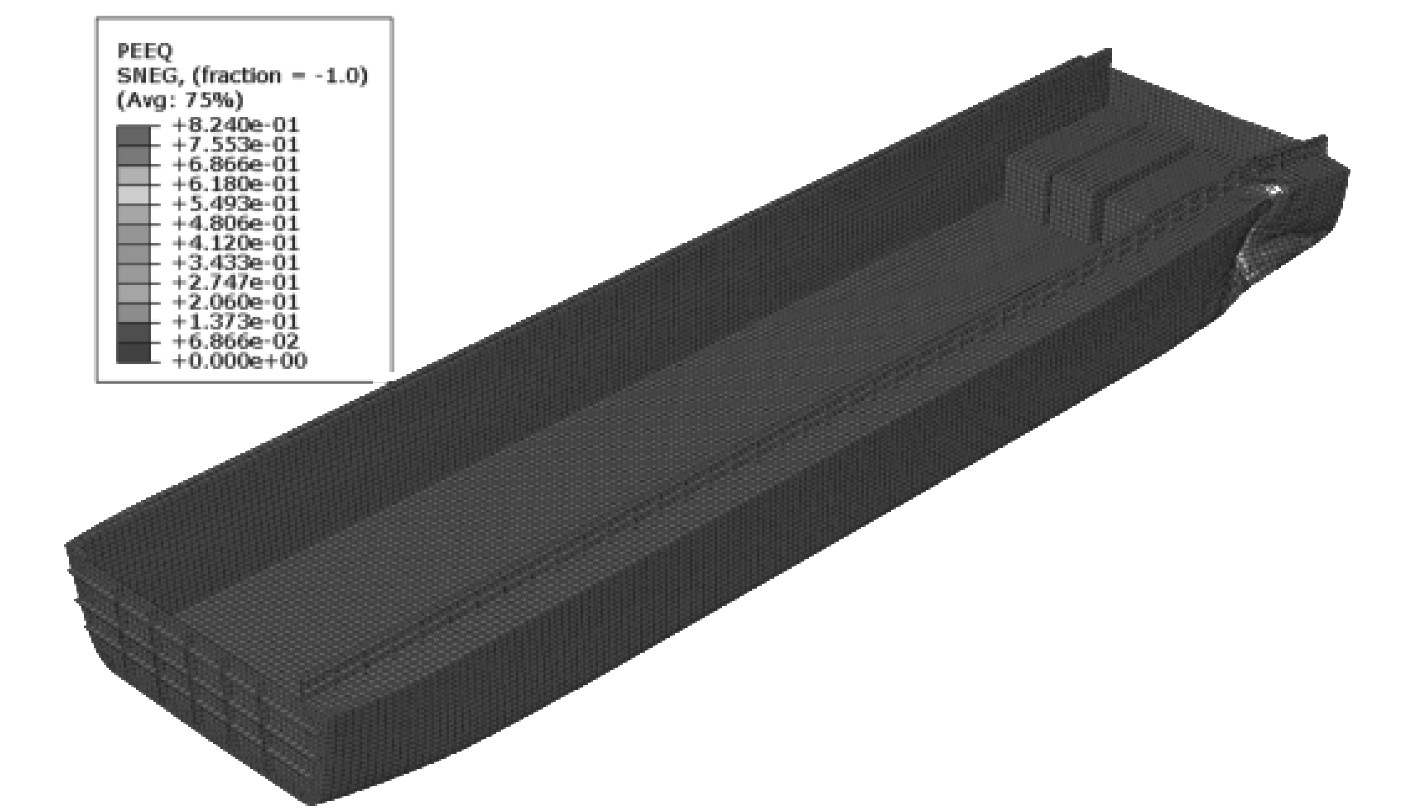

3 船舶碰撞数值仿真和锂电池热失控仿真 3.1 船舶碰撞仿真分析当船舶发生碰撞时,船舶水下部分如果发生损坏可能会导致舱室进水、货物泄漏等后果,相较于船舶的水上部分其产生的后果更加严重[6-8],所以撞击区域选择在锂电池货船舷侧的水下部分。碰撞的有限元模型如图5所示,撞击速度为5 m/s,对撞击船首部设置参考点,将撞击船的全部质量集中于参考点上。图6~图9为锂电池货船的应力应变图。

|

图 5 垂直碰撞有限元模型 Fig. 5 Vertical collision finite element model |

|

图 6 锂电池货船的应力云图 Fig. 6 Stress nephogram of lithium battery freighter |

|

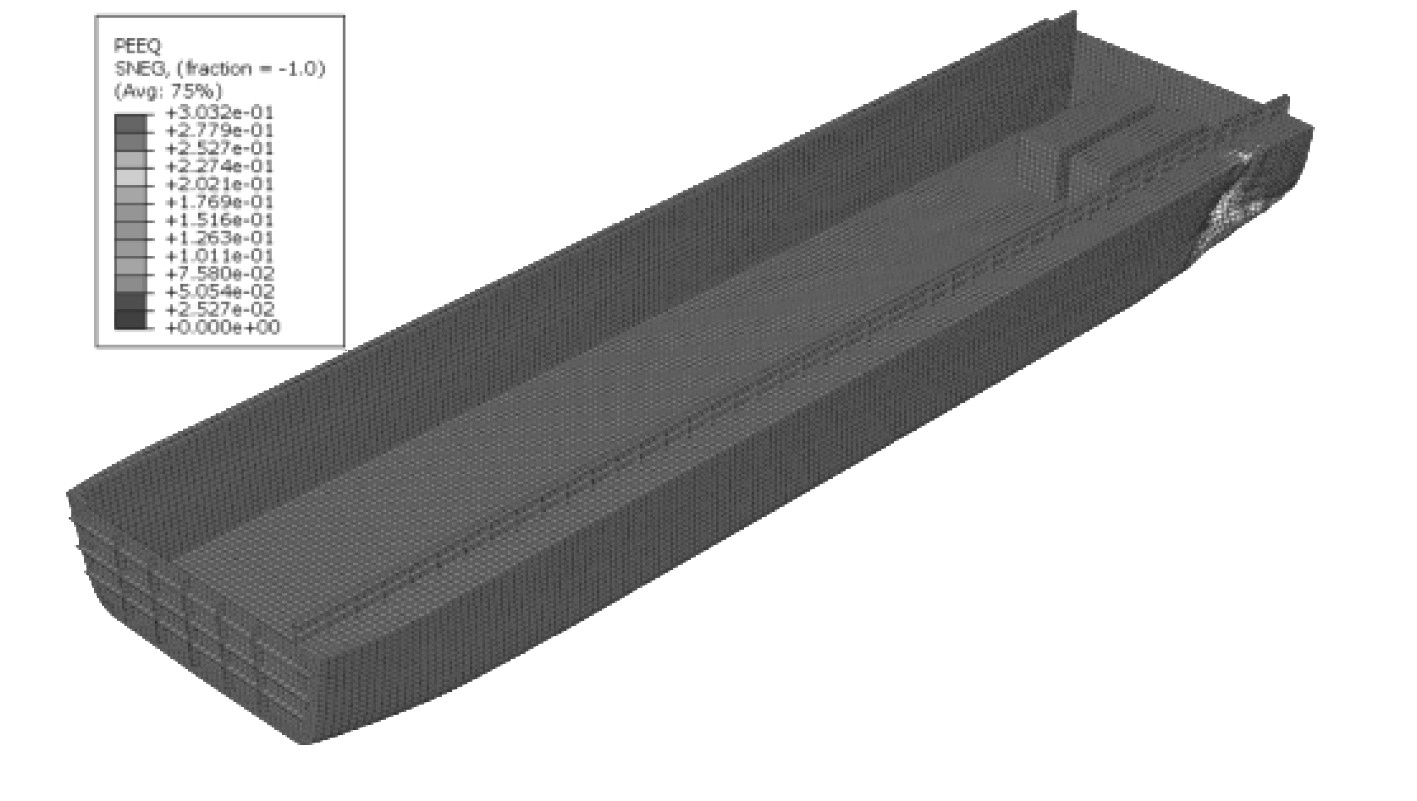

图 7 锂电池货船的塑性应变图 Fig. 7 Plastic strain diagram of lithium battery freighter |

|

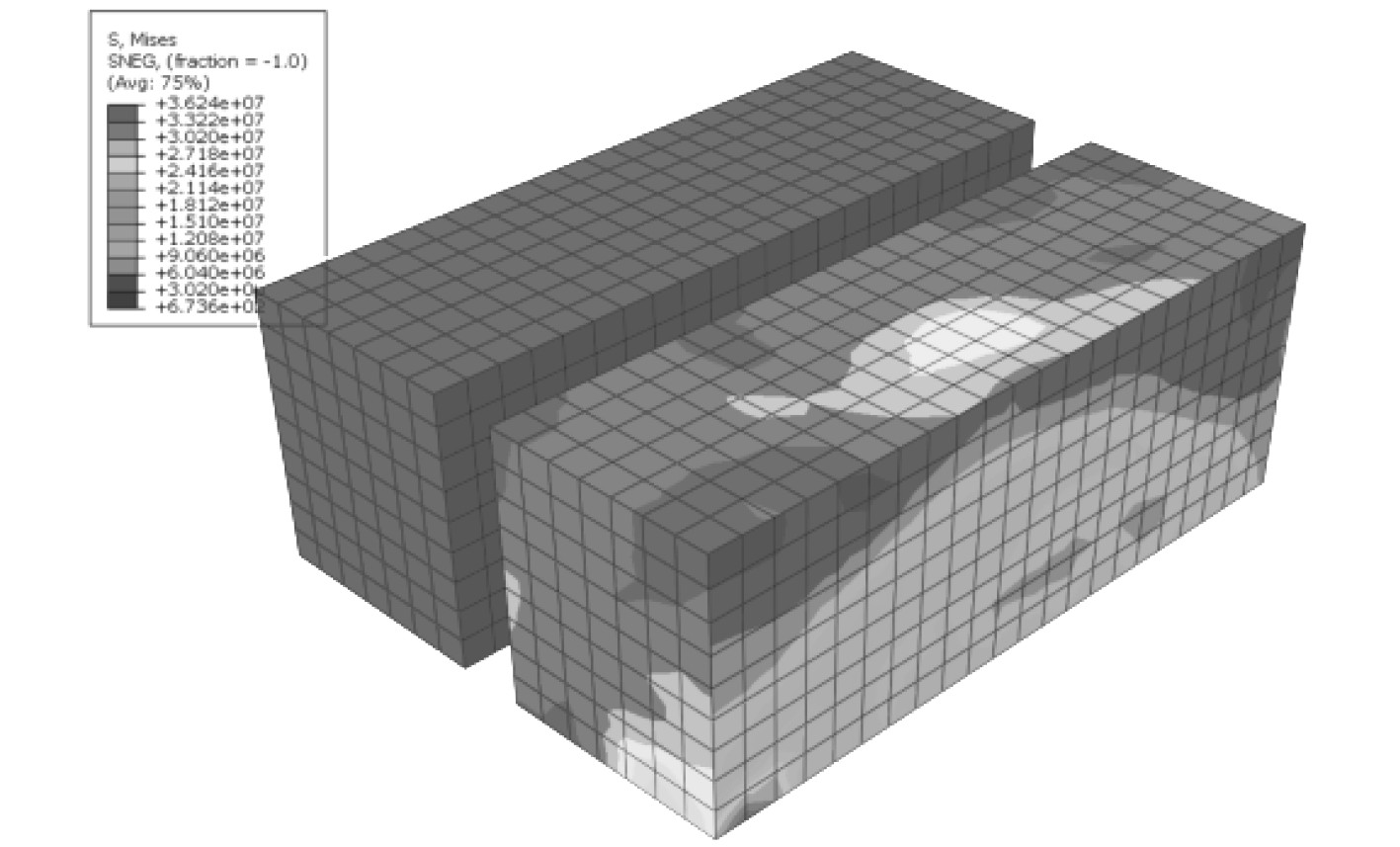

图 8 电池柜应力云图 Fig. 8 Stress nephogram of battery cabinet |

|

图 9 电池柜塑性应变图 Fig. 9 Plastic strain diagram of battery cabinet |

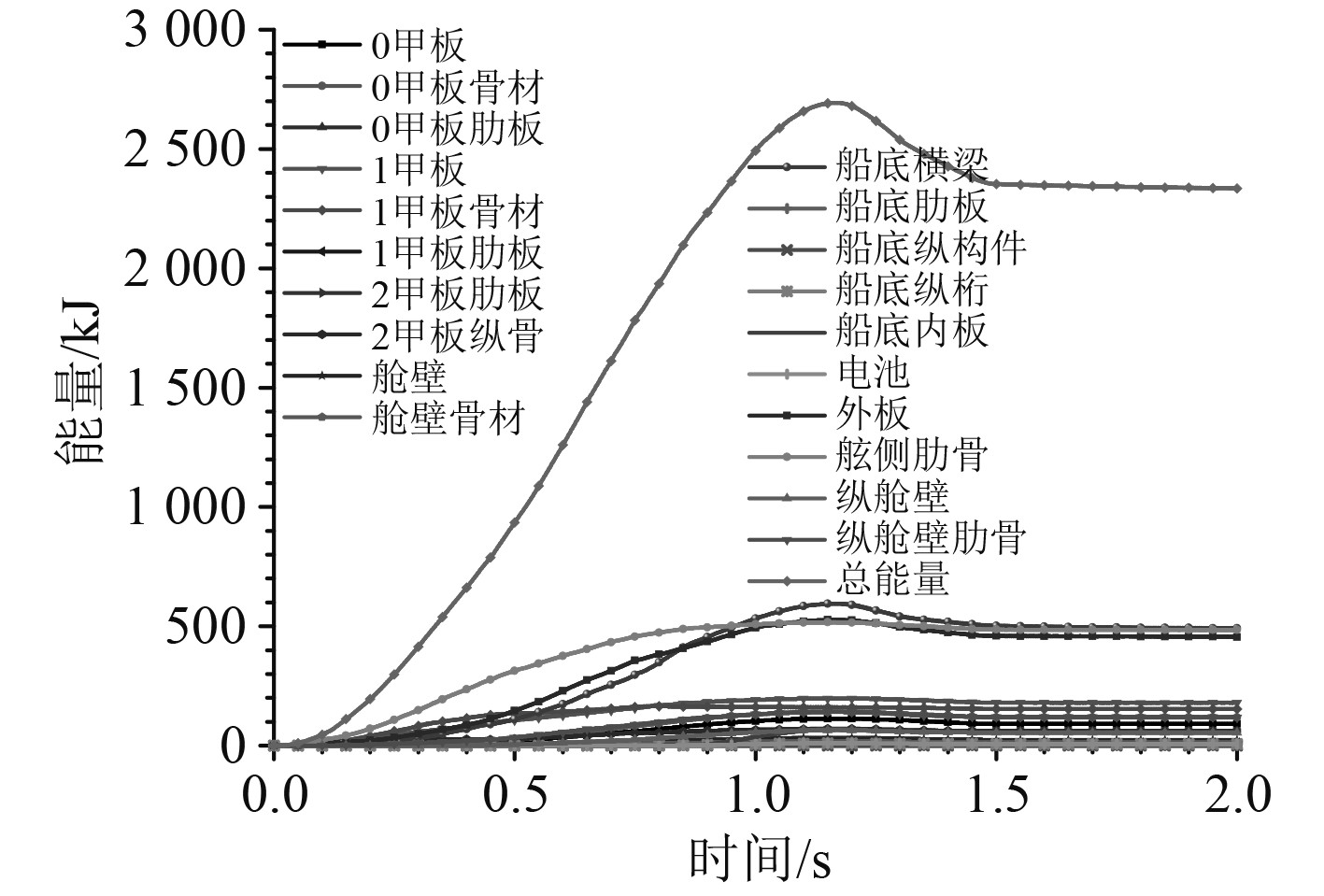

为了针对碰撞进行结构加强,需要分析各个构件的吸能情况,图10为垂直碰撞情况下锂电池货船各构件吸能随时间的变化情况,表3为各构件的吸能大小和占比。

|

图 10 垂直碰撞情况下锂电池货船各构件能量吸收曲线 Fig. 10 Energy absorption curve of components of lithium battery cargo ship under vertical collision |

|

|

表 3 各构件能量吸收情况 Tab.3 Energy absorption of each component |

垂直碰撞影响到了电池柜,所以要采取相应的措施。由图10和表3可知,碰撞过程中舷侧各构件吸收的能量是最多的,约占到总能量的40%,所以考虑对锂电池货船的舷侧进行加强,以避免电池柜受到碰撞的影响。

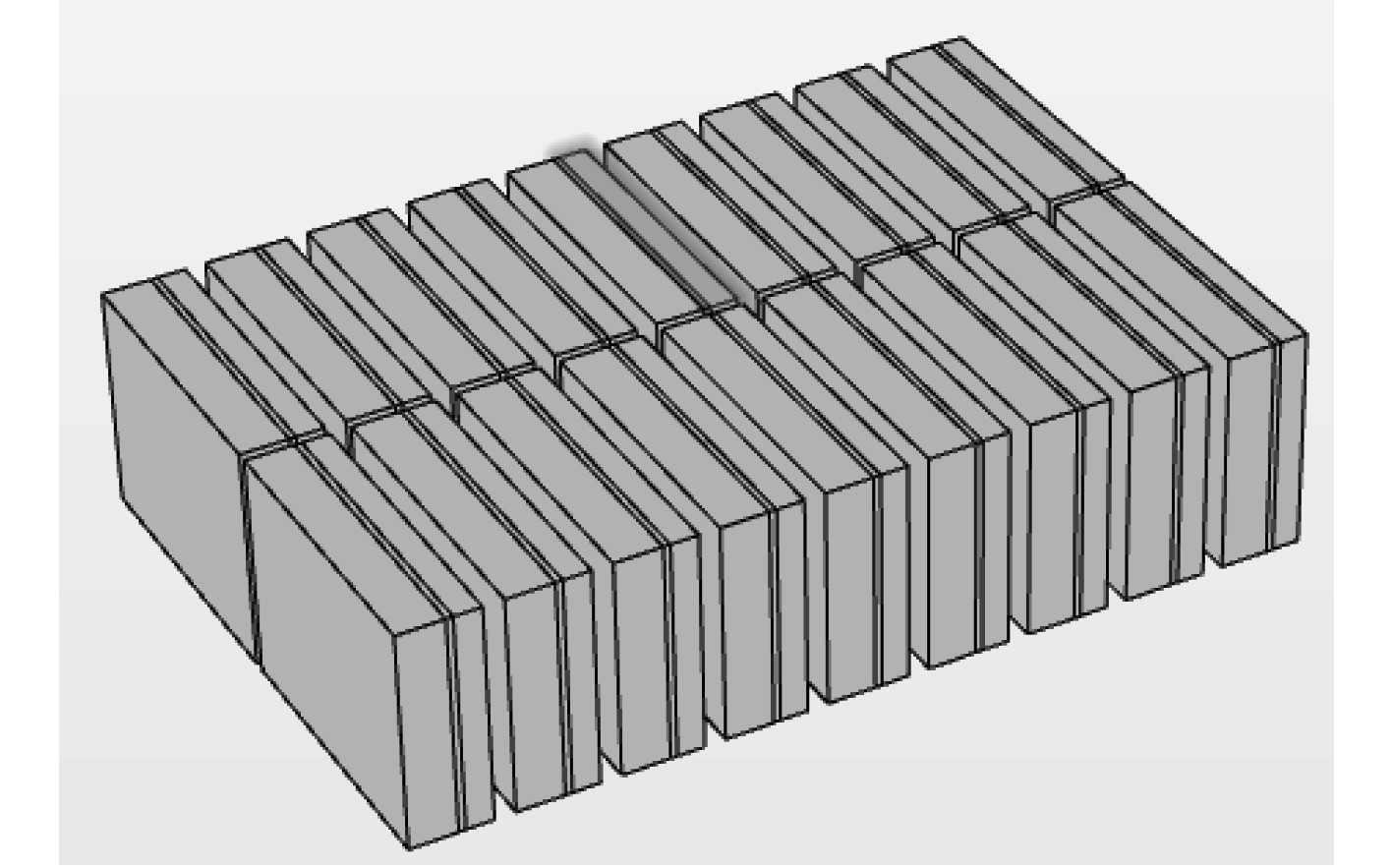

3.2 锂电池热失控仿真分析4000 kWh内河锂电池货船的电池柜由2个单组构成(见图11),电池柜电压为640 V,电池柜电量为990.72 kWh。

|

图 11 电池柜结构图 Fig. 11 Structure diagram of battery cabinet |

由结构图可知电池模组紧靠着电池柜的外板布置,一旦电池柜发生变形,锂电池就会发生变形,会导致电池的隔膜破损,出现电芯的热失控,所以需要对锂电池进行数值模拟。使用Comsol建立锂电池的三维结构模型(见图12),对锂电池进行模拟仿真研究。

|

图 12 锂电池模组模型 Fig. 12 Lithium battery module model |

该模型使用Comsol中的锂离子电池、流体与固体传热等模块进行建模,将流体与固体传热和流体流动进行耦合得到非等温流动。最后建立出由18个电芯组成,2串9并的锂电池模组模型。在传热中设置不可逆相变来表示电池电芯在热失控中受到的损伤,当电池的一个电芯由于碰撞出现变形产生热失控时,周围的电芯会因为热辐射而逐层热失控,导致整个模组热失控,最终导致整个电池热失控。图13为单个电芯的热失控后电池逐层热失控的示意图。

|

图 13 电池逐层热失控示意图 Fig. 13 Schematic diagram of layer by layer thermal runaway of battery |

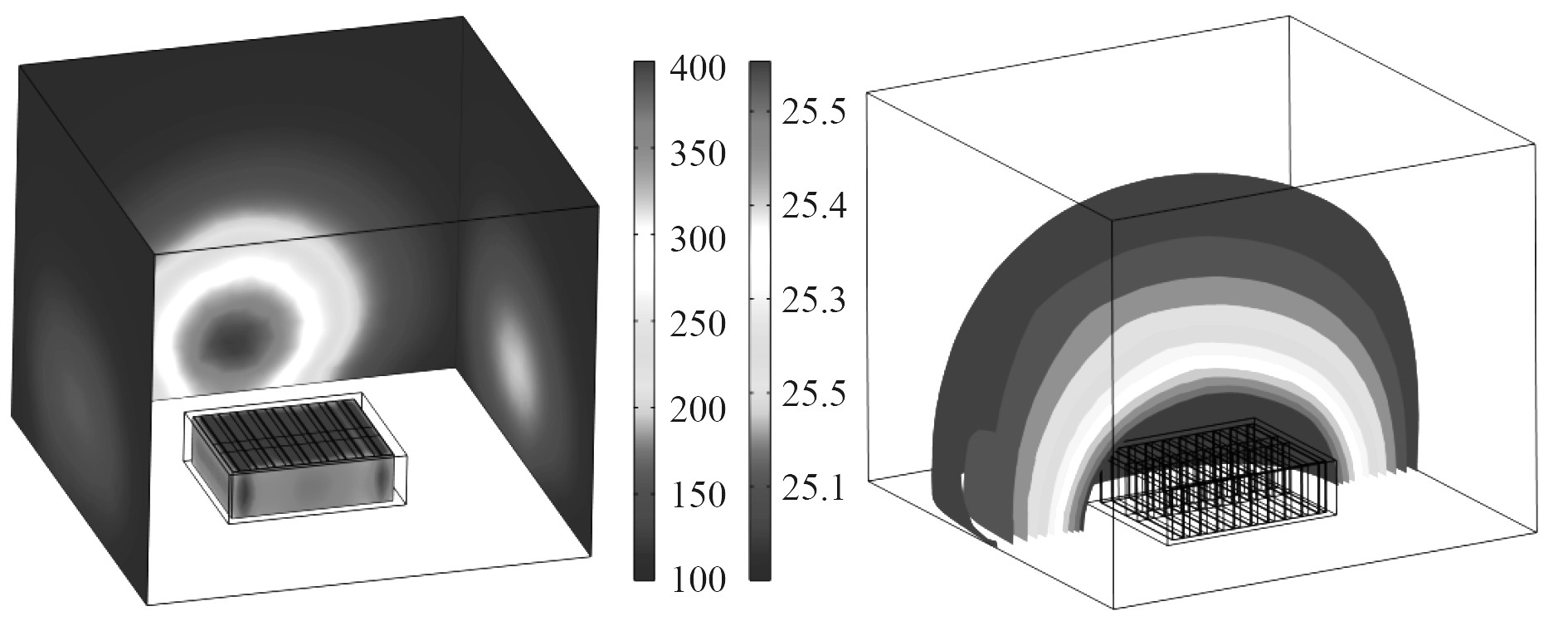

电池模组外用非等温流动和传热耦合,热驱动流体运动,将热量带到了远处,最终计算出空气边界的温度变化。图14为电池模组完全热失控后模组及周围的温度示意图。

|

图 14 电池模组完全热失控后电池及周围的温度示意图 Fig. 14 Schematic diagram of the temperature of the battery and its surroundings after the battery module is completely thermal runaway |

由图14可知,电池模组完全热失控后,电芯及其附近温度依然高于400℃。

3.3 仿真结果分析由电池模组的热失控仿真计算可知,单个电芯由于碰撞导致热失控后电池模组会逐层被点燃,且电池模组完全热失控后的温度很高,超过400℃,而4 000 kWh锂电池货船的电池模组之间距离很近,故认定整个电池模组热失控起火的情况下,若不加以控制会引燃其他的电池包,造成大规模的燃烧爆炸事故。从应力应变图可知,电池柜发生了很大的变形,若真的出现了这种碰撞,在没有采取加强措施的情况下,电池柜一定会因为变形导致电池结构被破坏,从而发生热失控,引起火灾和爆炸。所以需要采取措施,保证锂电池货船的电池柜不会因为碰撞事故而产生形变。

4 锂电池货船舷侧加强和碰撞数值仿真 4.1 舷侧加强在数值仿真中,撞击船舷侧碰撞锂电池货船舷侧的情况下,电池柜没有变形热失控的风险,但是撞击船船头垂直碰撞锂电池货船舷侧的情况下,电池柜发生了巨大的塑性形变,根据各个构件的吸能情况,决定对锂电池的舷侧采取加强措施。4000 kWh内河锂电池货船是1艘“油改电”的改造船舶,板厚等不好改变,所以选择对电池柜区域的外壳板进行加强,增加垂向骨材,在弱肋位舷侧增加角钢。

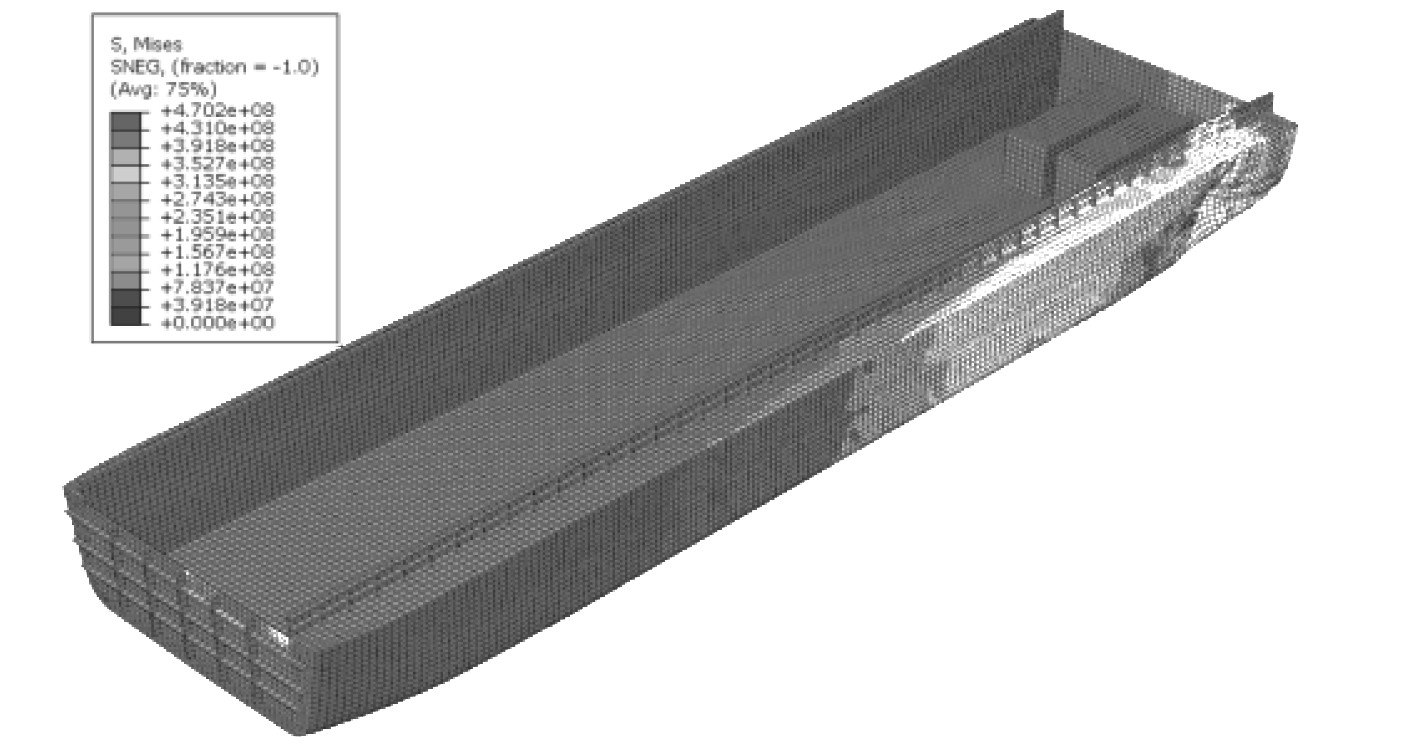

4.2 碰撞数值仿真在对舷侧采取了加强措施后,需要对锂电池货船进行垂直撞击碰撞仿真,分析采取措施后的电池柜是否会受到撞击的影响。撞击角度为90°,撞击速度为5 m/s,撞击位置为FR22~FR34,对撞击船首部设置参考点,将撞击船的全部质量集中于参考点上。图15~图18为撞击后舱段和电池柜的应力和应变云图。

|

图 15 锂电池货船的应力云图 Fig. 15 Stress nephogram of lithium battery freighter |

|

图 16 锂电池货船的塑性应变图 Fig. 16 Plastic strain diagram of lithium battery freighter |

|

图 17 电池柜的应力云图 Fig. 17 Stress cloud diagram of battery cabinet |

|

图 18 电池柜的塑性应变图 Fig. 18 Plastic strain diagram of battery cabinet |

经过数值仿真可知,即使对舷侧进行了加强,碰撞依旧对电池柜造成影响,使得电池柜出现了塑性变形,这会导致电池柜内部的电池模组变形,电池隔膜破损、电池短路,从而导致电池热失控,产生火灾甚至爆炸,所以综合以上的模拟和分析,决定对电池柜的布置方案进行改良,以确保电池柜不会因碰撞而导致热失控。

5 锂电池货船布置方案改良和碰撞数值仿真 5.1 布置方案改良在对锂电池货船的舷侧进行加强之后,垂直碰撞依旧对电池柜造成了影响,所以考虑对电池柜的布置进行改良,使得电池柜不会受到船舶碰撞的影响。在锂电池货船的货舱FR22~FR34位置分2层,每层2个集装箱,左右舷对称布置每个集装箱内均布置10个电池模组(约1000 kWh)。图19为CAD示意图。

|

图 19 电池柜布置方案的CAD示意图 Fig. 19 CAD schematic diagram of battery cabinet layout scheme |

在电池柜重新制定了布置方案后,为确认新的布置方案中碰撞是否会导致电池柜受到影响产生塑性变形,对新的布置方案进行垂直撞击碰撞仿真。撞击速度为5 m/s,撞击位置为FR22~FR34,对撞击船首部设置参考点,将撞击船的全部质量集中于参考点上。图20~图23为撞击后舱段和电池柜的应力和应变云图(为观察方便,已将上层2个电池柜隐去)。

|

图 20 锂电池货船的应力云图 Fig. 20 Stress nephogram of lithium battery freighter |

|

图 21 锂电池货船的塑性应变图 Fig. 21 Plastic strain diagram of lithium battery freighter |

|

图 22 电池柜的应力云图 Fig. 22 Stress nephogram of battery cabinet |

|

图 23 电池柜的塑性应变图 Fig. 23 Plastic strain diagram of battery cabinet |

由图20~图23可知,新的布置方案中,撞击船垂直碰撞锂电池货船舷侧的情况下,电池柜受到的应力很小,且未产生塑性应变,由此可知该碰撞工况下的电池柜是安全的,可以排除船舶碰撞对电池柜造成的影响。

6 结 语本文分析4000 kWh内河锂电池货船在发生碰撞事故时,对货舱后部电池柜的影响,制定了相应的碰撞方案。使用Abaqus软件对4000 kWh内河锂电池货船和撞击船舶进行简化建模,使用Comsol软件对锂电池进行了热失控分析,得出以下结论:

1)在不采取措施的情况下,撞击船舶垂直撞击锂电池货船时,船舶出现了较大程度的塑性形变,电池柜也出现了塑性形变,且根据船舶各个构件的吸能图可知受到应力最大的是舷侧结构,吸能占比达到约40%,所以需要对锂电池货船的舷侧进行了局部加强。

2)电池柜发生变形会导致部分电芯热失控,若没有加以控制会使得锂电池货船的动力系统发生热失控,导致火灾和爆炸事故的发生。

3)在进行局部加强后,垂直碰撞依旧会对电池柜造成影响,产生塑性形变,所以认定锂电池货船的布置方案有风险,需重新制定布置方案。

4)对锂电池货船的电池柜进行重新布置之后对垂直碰撞的工况进行了重新模拟,结果显示电池柜受到的应力很小,也未产生塑性形变,因此可以认为新的布置方案下电池柜在该碰撞工况下是安全的。

| [1] |

郑卓云. 基于遥感反演的珠江三角洲人为源颗粒物排放清单评估研究[D]. 广州: 华南理工大学, 2011.

|

| [2] |

PEDERSEN P T, VALSGARD S, OLSEN D, et al. Ship impacts: bow collisions[J]. International journal of Impact Engineering, 1993, 13(2): 163−187.

|

| [3] |

WOISIN G. Design against collision[C]// In: Proceedings of International Symposium on Advances in Marine Technology[R]. Trondheim(Norway), 1979: 309−336.

|

| [4] |

张天玥. 辅助船与FPSO碰撞风险评估[D]. 哈尔滨: 哈尔滨工程大学, 2017.

|

| [5] |

李丹. 双舷侧结构耐撞性能影响因素研究及优化分析[D]. 哈尔滨: 哈尔滨工业大学, 2015.

|

| [6] |

MINORSKY V U. An analysis of ship collision to protection of nuclear powered plant[J]. Journal of Ship Research, 1959, 3(1): 1.

|

| [7] |

张延昌, 刘昆, 王璞, 等. 大型浮式结构物结构碰撞性能分析[J]. 船舶, 2015, 26(6): 1-7. DOI:10.3969/j.issn.1001-9855.2015.06.004 |

| [8] |

王自力, 顾永宁. 超大型油船双壳舷侧结构的碰撞性能研究[J]. 中国造船, 2002(1): 60-65. DOI:10.3969/j.issn.1000-4882.2002.01.009 |

2023, Vol. 45

2023, Vol. 45