2. 中国船级社浙江分社,浙江 宁波 315040;

3. 宁波捷茂船舶技术有限公司,浙江 宁波 315100

2. China Classification Society Zhejiang Branch, Ningbo 315040, China;

3. Ningbo Jiemao Ship Technology Co., Ltd., Ningbo 315100, China

依据船级社现行的规范体系和检验流程,在新造船的结构强度通过规范计算辅之有限元计算进行控制,可以为一些关键结构的现场检验提供指导。但是在营运阶段,只能简单的通过腐蚀比例、典型剖面的剖面模数和验船师的近观检验来控制[1]。随着船舶大型化,高强度钢在大型船舶上的应用越来越广泛。采用高强度钢仅仅是屈服能力提高了,其屈曲强度、抗疲劳、抗腐蚀能力并没有得到相应提高[2]。在相同腐蚀速度的情况下,采用高强度钢建造的船由腐蚀造成的强度下降远远大于普通船,因此通过腐蚀比例来控制局部强度存在一定的安全隐患。目前, 在考虑腐蚀损伤的结构强度分析中,主要采用均匀腐蚀模型,包括物理模型和经验模型,均建立在均匀腐蚀假设基础上[3-5],而船体应力集中(如内底板与内壳板连接处、大肘板与其支撑的纵舱壁等区域)[6-7]和结构腐蚀防护系统的损坏等(如货舱底部区域以及舱壁,由于装卸设备擦碰以及承运货物的腐蚀性等因素[8-9])都会对腐蚀产生相应的影响,因此均匀腐蚀模型与实际腐蚀情况有较大区别,无法准确反映船舶的实际结构强度。船舶结构庞大,舱室众多,检验周期短,检验环境恶劣,由于腐蚀比例、典型剖面模数校核和均匀腐蚀模型能给现场验船师近观检验提供的指导相当有限,因此基于实船测厚报告建立的舱段有限元模型进行屈服强度和屈曲强度的分析。

1 目标船型概述目标船为双壳单甲板,单机单桨推进,具有球首结构的大开口集装箱船,其主要船型参数如表1所示。

|

|

表 1 主要船型参数 Tab.1 The main Parameter of Ship |

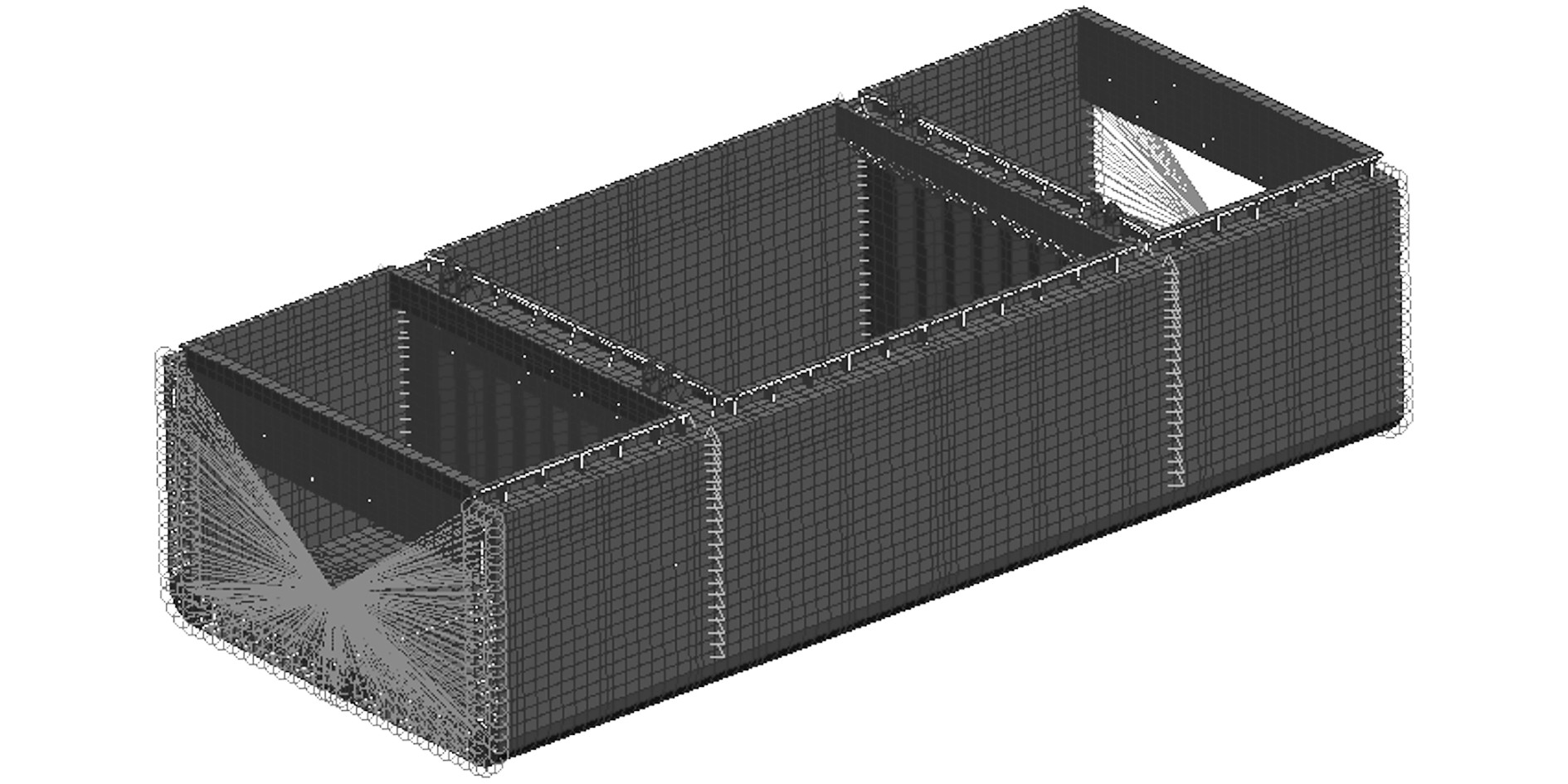

根据规范对有限元计算模型的要求,沿船长方向取“1/2货舱+1个货舱+1/2货舱”范围,按每档肋距划分,沿船舶垂向取整个型深范围,按肋距和纵骨间距划分,沿船舶横向取整个船宽范围,以纵骨间距划分,肋板、桁材在垂直方向上划分3个单元。

1.2 材料特性及结构尺寸钢,弹性模量(E)取2.06e5 MPa,泊松比取0.3,不同结构的钢根据其属性定义相应的强度,板厚根据测厚报告选取,单位为mm。

1.3 计算载荷集装箱对船体结构的载荷根据装载手册按规范要求施加,舷外水压力等按下述计算值施加。

1.3.1 舷外水压力1)海水静压力Phs(kN/m2)应按下式计算:

| $ \begin{array}{ll}{P}_{hs}={\mathrm{\rho }}_{w}\mathrm{g}\left({{d}}_{1}-{z}\right),&水线面以下,\\ {P}_{hs}=0 ,& 水线面以上。\end{array} $ | (1) |

式中:ρw为海水密度,取1.025 t/m3,d1为计算工况下的吃水,m;z为计算点至基线的垂向距离,m。

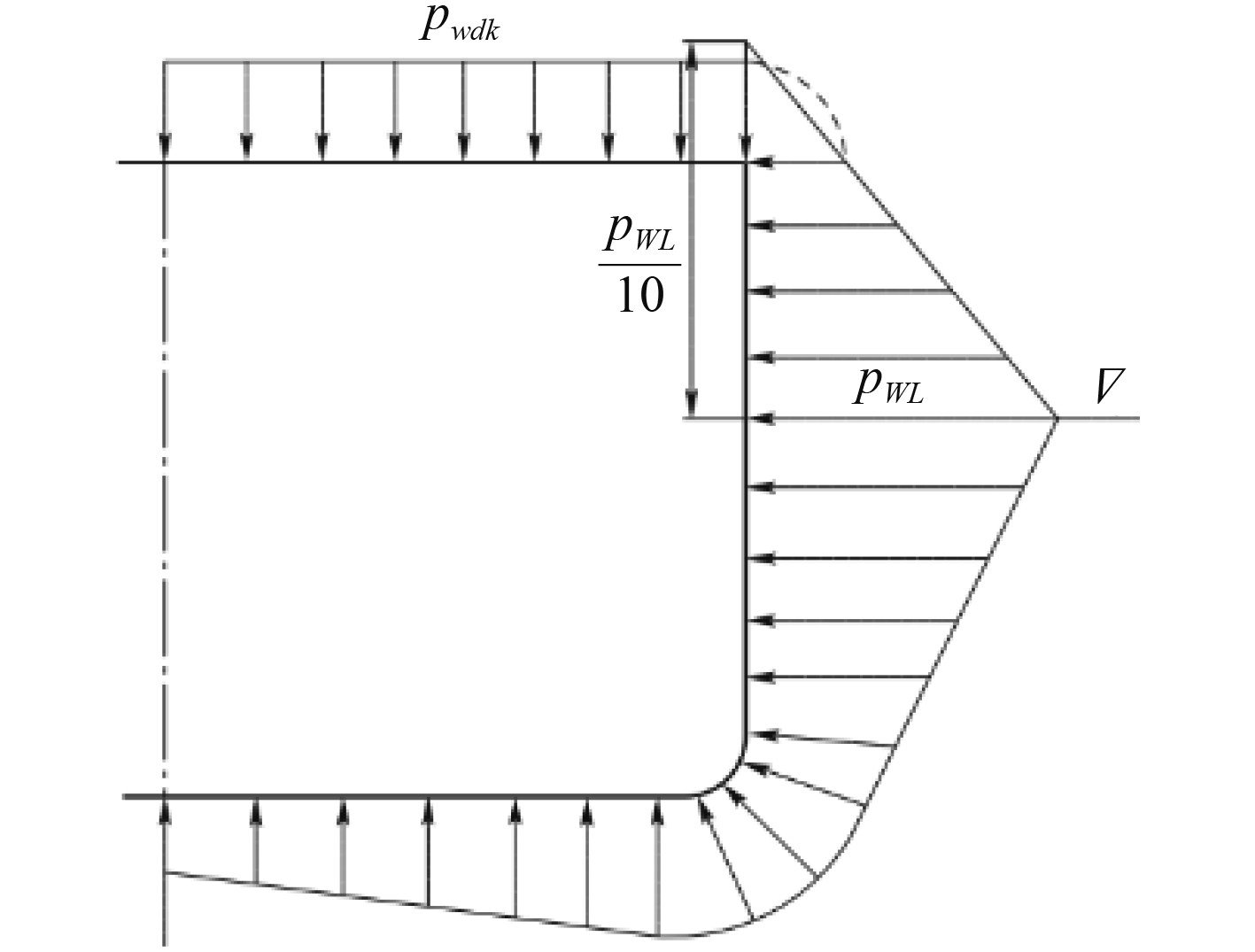

2)海水动压力按下式计算,按图1进行加载。

|

图 1 舷外海水动压力 Fig. 1 External hydrodynamic wave pressure |

| $ {P}_{wl}={f}_{r}(2{B}^{0.66}+3{C}{C}_{b}+0.4{d}_{1}) ,舷侧水线处,$ | (2) |

| $ {{P}}_{BS}={P}_{wl}-1.2{d},\quad 船底边缘处,\qquad\qquad\quad $ | (3) |

| $ {{P}}_{BC}=0.5({P}_{wl}-1.2{d}),\quad 船底中纵剖面处 ,$ | (4) |

| $ {{P}}_{wdk}={P}_{wl}-10({{Z}}_{dk}-{d}_{1}) ,露天甲板上浪载荷。$ | (5) |

式中:fr为航区系数,本船为近海航区取0.9;B为船宽,m;Cb为方形系数,d1为计算工况下的吃水,m;C为系数。

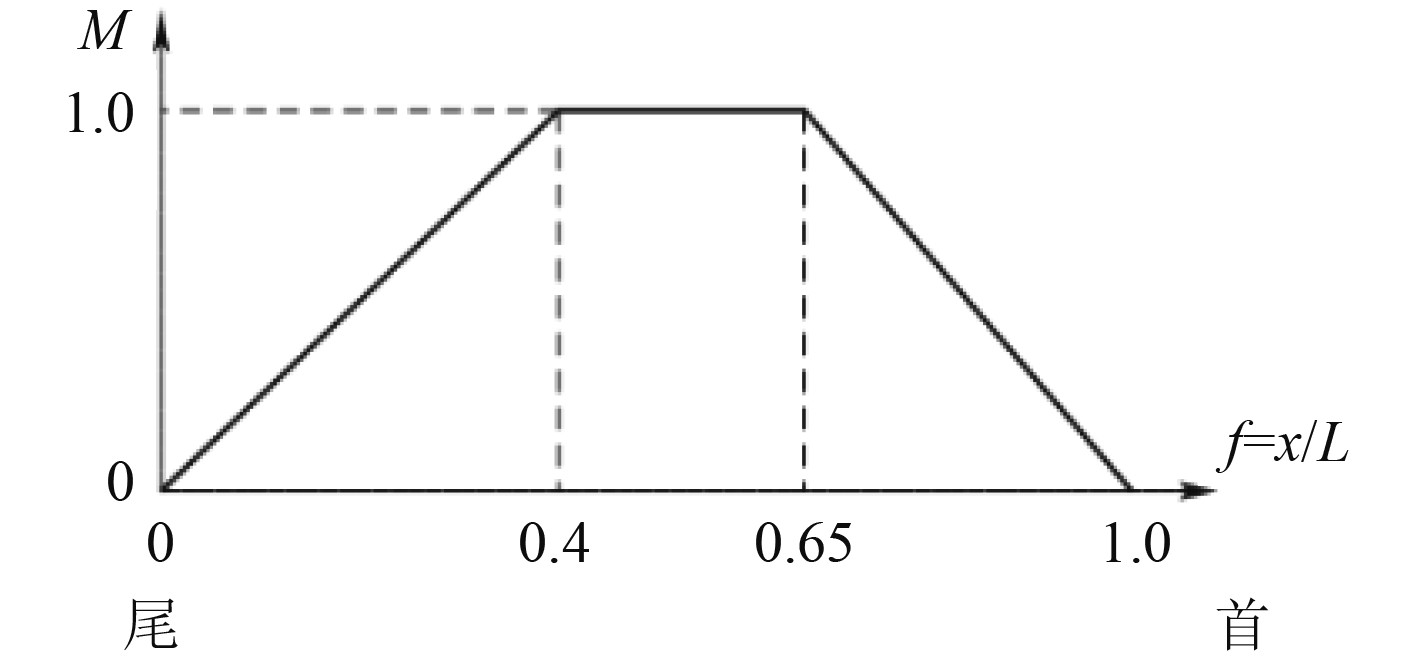

| $ {M}_{W}\left(+\right)=+190{M}{C}{L}_{2}B{C}_{b}\times {10}^{-3}=977\;763\;{\rm{kN}}\cdot {\rm{m}},$ | (6) |

| $ \begin{split}{M}_{W}\left(-\right)=&-110{M}\mathrm{C}{L}_{2}B\left({C}_{b}-0.7\right)\times {10}^{-3}=\\ &-1\;053\;407\;{\rm{kN}}\cdot{\rm{m}} 。\end{split} $ | (7) |

式中:M为弯矩分布系数见图2,其余参数与上式相同。

|

图 2 弯矩分布系数 Fig. 2 Distribution factor of bending moment |

通过查询装载手册,中拱:950 000 kN·m,中垂:−950 000 kN·m。

1.4 计算工况及边界条件对规范要求的LC1-LC6及LC1G-LC3G进行计算,其中LC1G-LC3G为计及总体载荷的工况,并给予相应的边界条件约束,模型如图3所示。

|

图 3 舱段有限元模型 Fig. 3 FE model of cargo holds |

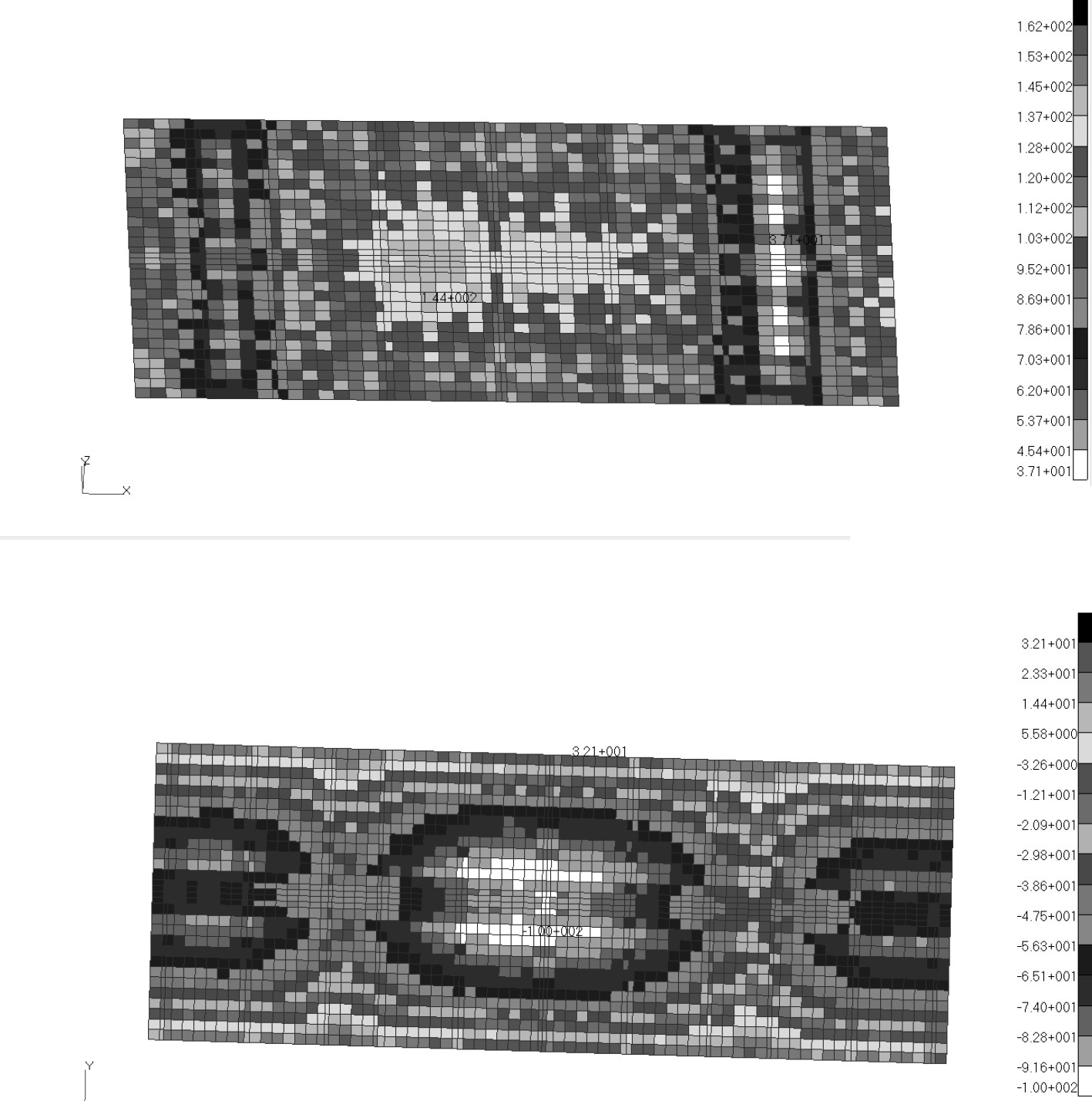

对舱段模型的计算结果进行校核,对超过许用应力或低于许用屈曲安全因子的结构进行研究,并结合实船进行分析。

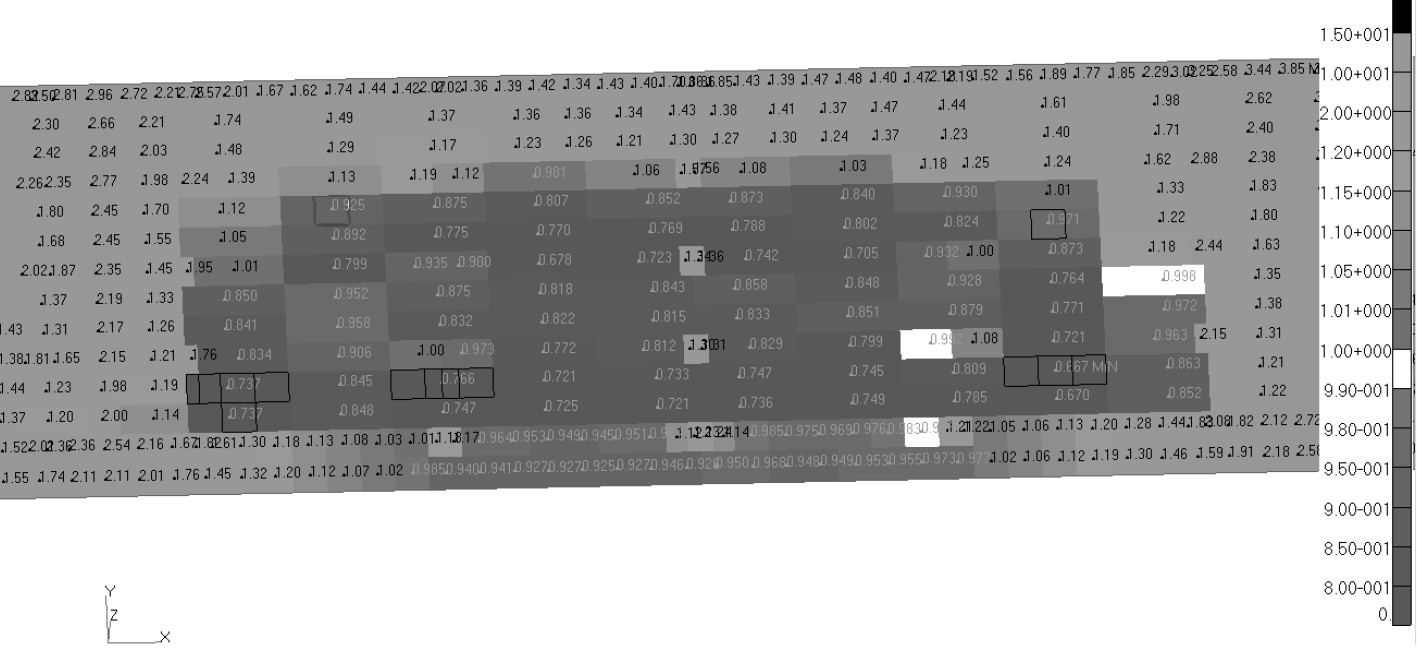

2.1 船底板对于3个总体载荷工况,其合成应力均小于许用应力,而局部载荷工况LC1(101 MPa),LC2(99.6 MPa),船底板沿着船宽方向的正应力超过或接近许用应力(100 MPa),其最大值出现在中间舱中部,BL1-BL5间。同时船底板的屈曲因子最小值(0.667)小于许用值(0.8),查询该船在设计阶段时的报告其船底板屈曲因子最小值为0.803,勉强满足要求,也出现在中间货舱中部,BL1~BL5。结合实船分析,大致认为有3个原因:1)实肋板隔3档(2520 mm)布置,中间的框架肋板结构强度有限,同时处在货舱中间部分离舱壁较远,导致横向强度不足不能给于纵骨有效的支撑[10];2)由于纵骨布置较疏(800 mm),而短边受压板格弹性临界屈曲应力(见式(8))与短边长度的平方成反比[11],同时船底纵桁BL1与BL5之间相距3 200 mm远大于其余各纵桁之间的距离,导致该区域本身的承载能力较差;3)船舶经过近20年的营运,结构的腐蚀使得船底板纵桁等构件不同程度的减薄,虽然均还在换板范围外,但仍还有一定影响。提升横向强度最直接的方法是增加横向结构,而提升板格屈曲强度最有效的方法则是减小短边长度,但对于本船采取增加纵骨不易施工,而且无法有效提升横向强度,因此本船采取增强横向构件,以期降低沿船宽方向的应力的同时提高临界屈曲应力,从而增大屈曲安全因子。

受压板格理想弹性临界屈曲应力定义为[12]:

| $ {\mathrm{\sigma }}_{E}=0.9{k}_{c}E\left(\frac{{{t}_{b}}^{2}}{1\;000\;{s}}\right)\;{\rm{N}}/{\mathrm{m}\mathrm{m}}^{2} 。$ | (8) |

式中:E为材料弹性模量,N/mm2,s为板格短边长度,m;tb为净板厚,mm;kc为系数,详见文献[1]。

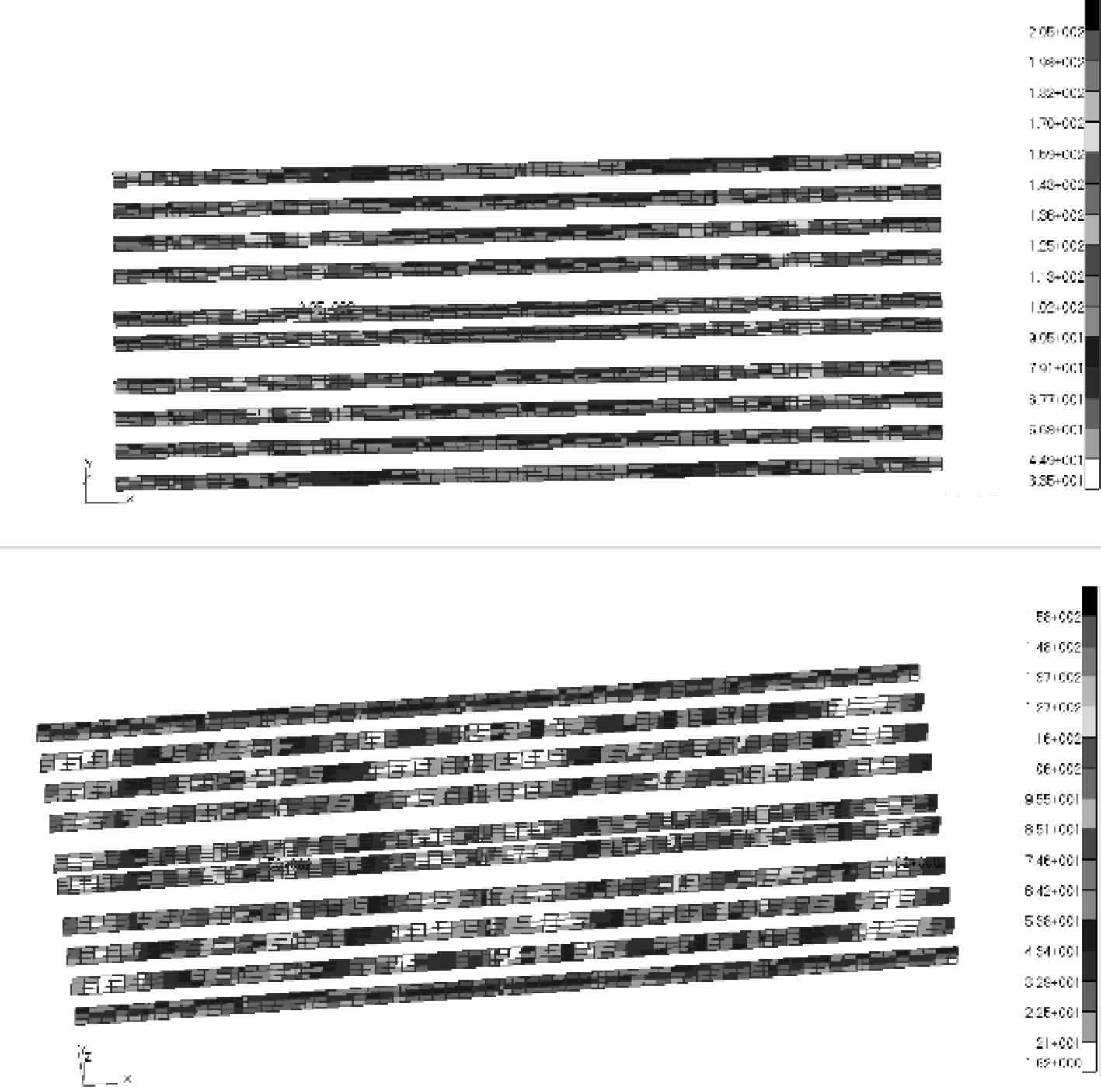

|

图 4 船底外板应力云图 Fig. 4 Stress tensor of bottom shell |

|

图 5 船底外板λ(屈曲安全因子)云图 Fig. 5 The λ (Buckling safety factor)of bottom shell |

|

图 6 实船双层底横向加强 Fig. 6 Transverse strengthening of double bottoms |

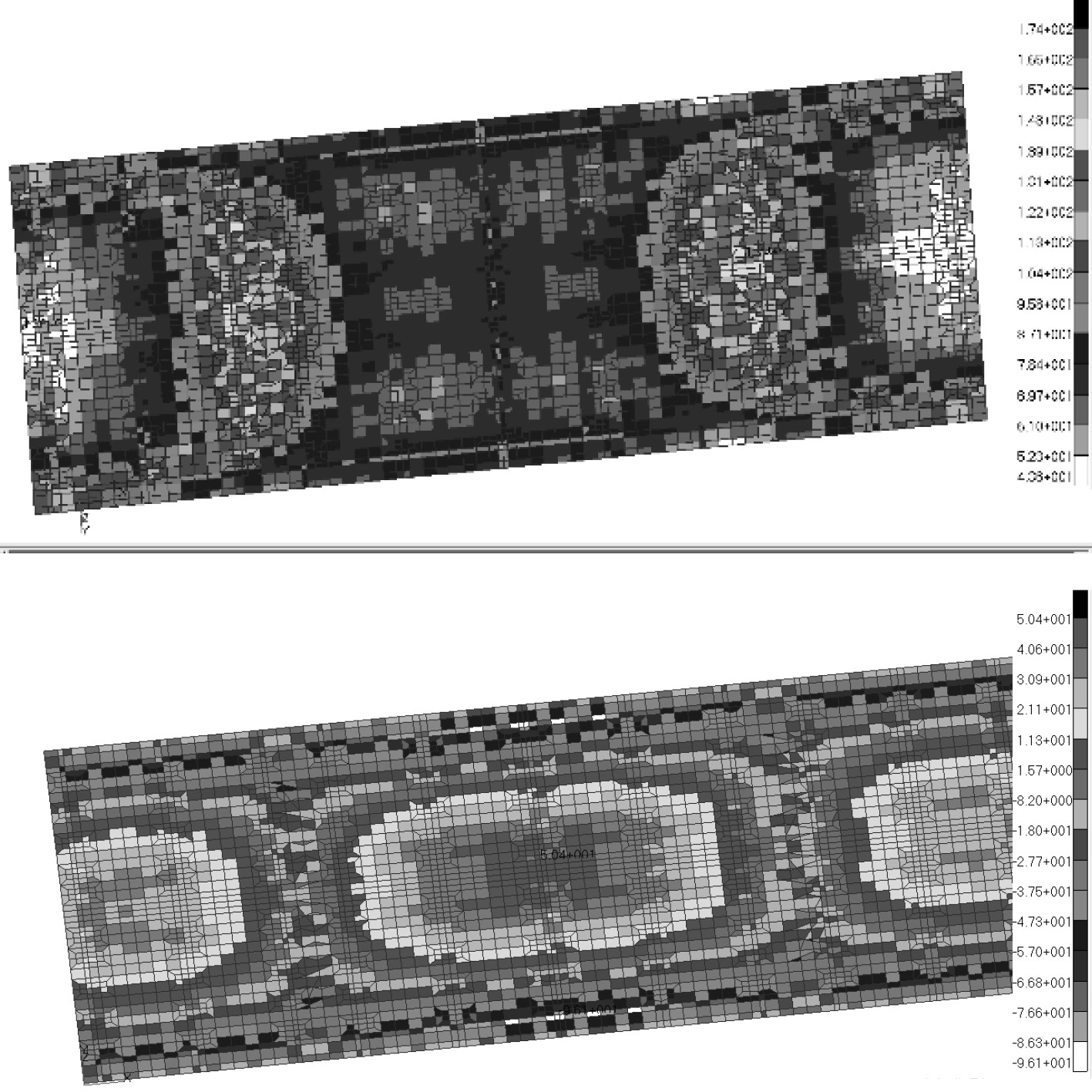

各个工况的应力值均符合要求,但总体载荷工况LC1G,LC2G的合成应力最大值出现在与之前船底板应力最大值出现的对应位置处,主要还是由于该位置纵桁布置过疏;局部载荷工况LC1和LC2沿Y向应力的最大值出现在内底板与内壳板的相交处,这主要是由于满载时货舱内货物载荷远大于压载舱内的载荷值,导致该处的应力较大。但对于屈服强度来说,总体均满足规范的要求,而且规范已考虑了一定量的安全系数,现场对这些区域的检验也未发现相关的问题。但对于内底边板,现场发现少量板格发生屈曲变形,结合计算分析(位于该处的内底边板屈曲因子多小于0.5),主要原因为短边的跨距较大,屈曲强度不足,因此现场选择将屈曲变形超过须知要求的板格进行割换,同时在FR66-169范围内增设−12×150的扁钢,以减小短边的跨距增强屈曲强度。这个问题出现的根本原因是该船安龙于1998年,当时并未采取有限元直接计算校核其强度,因而未能发现这些局部位置屈曲强度不足。

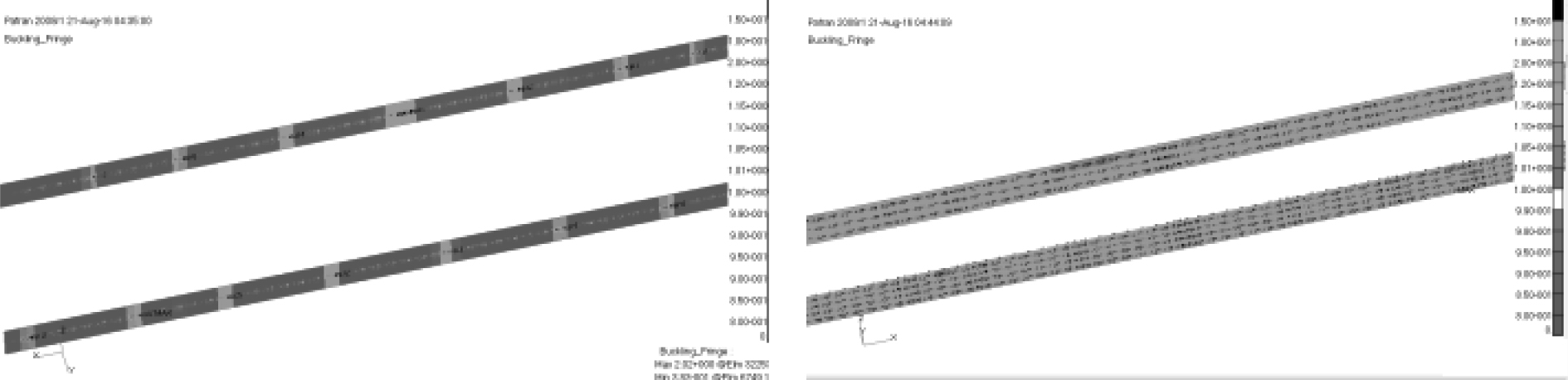

|

图 7 内底板LC1G合成应力,LC1沿船宽应力云图 Fig. 7 Stress tensor of inner bottom plate (LC1G Von Mises, LC1 Y component) |

|

图 8 内底板λ云图 Fig. 8 The λ of inner bottom plate |

|

图 9 增设扁钢后内底边板屈曲安全因子λ云图 Fig. 9 The λ of inner bottom plate after strengthening |

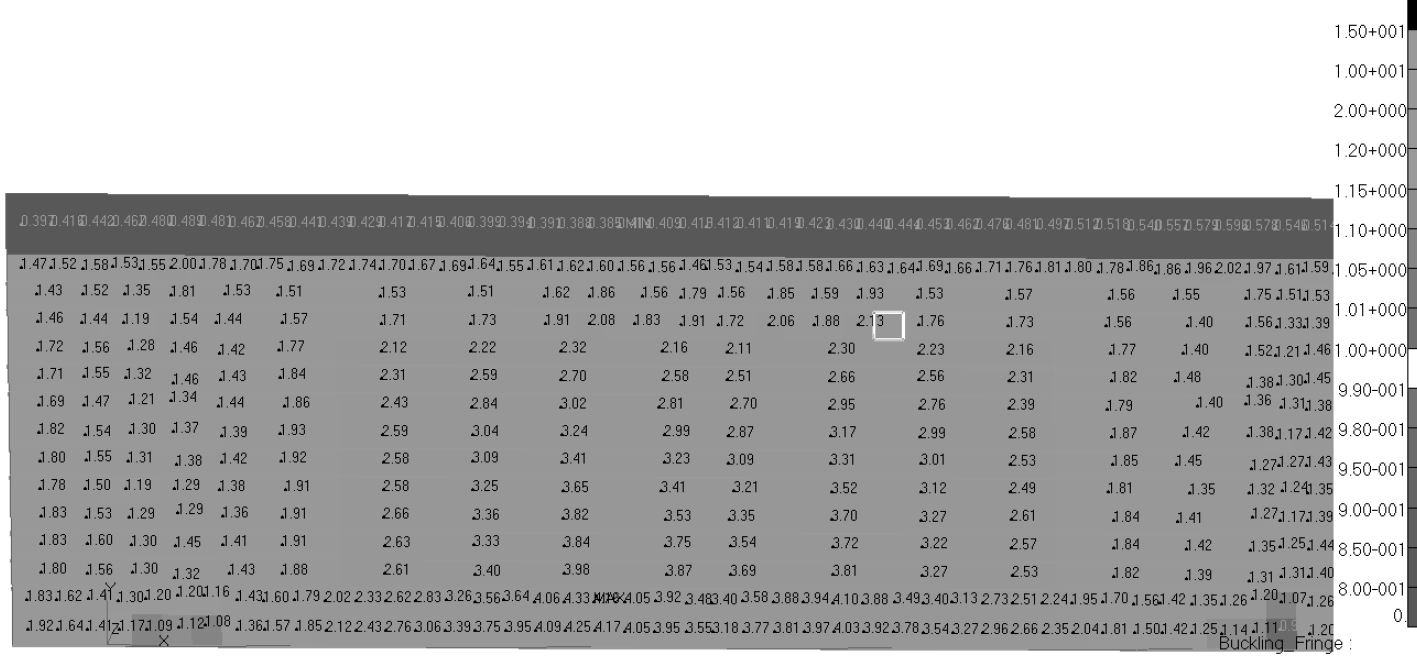

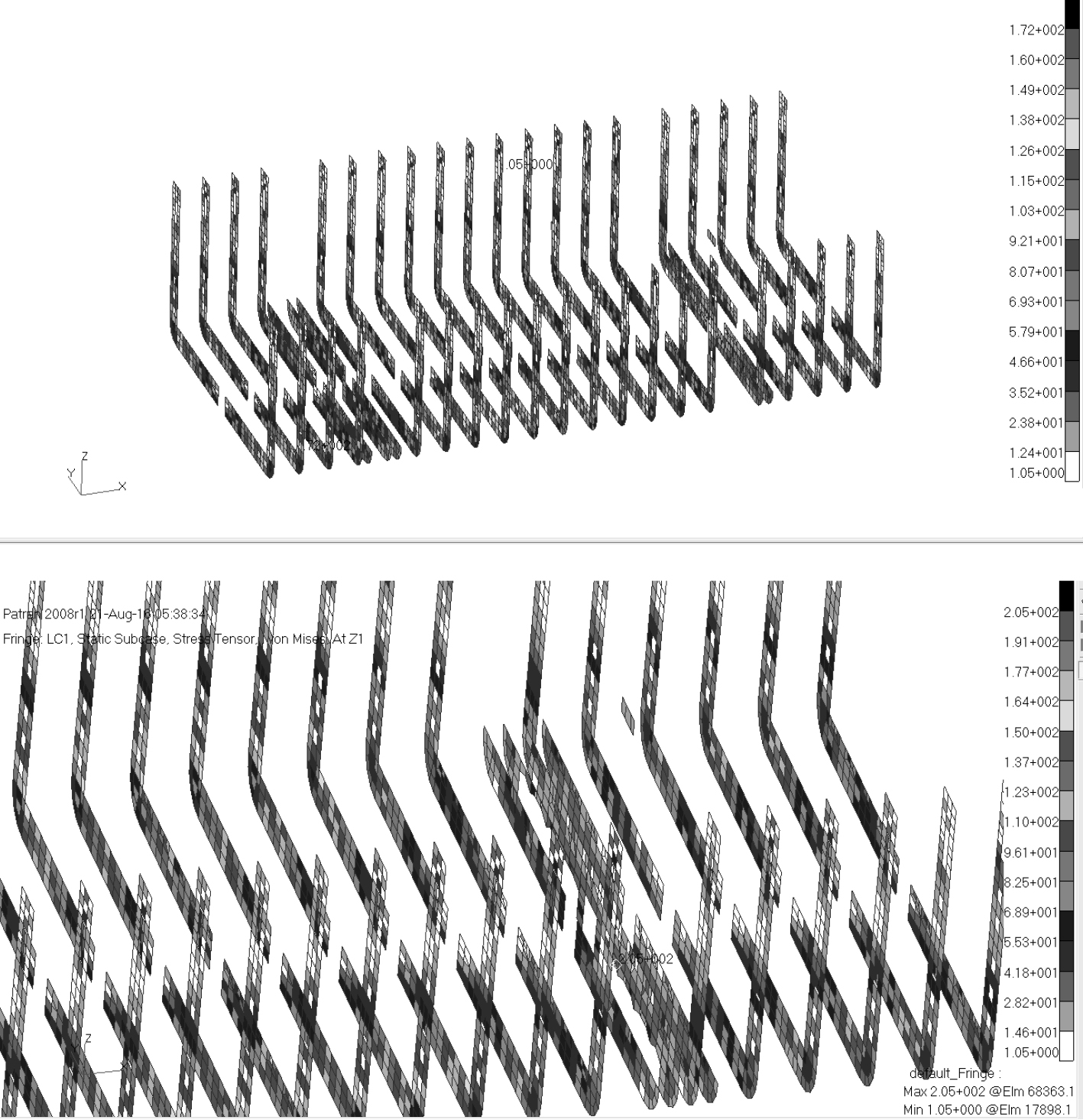

对于船底纵桁,各个工况的应力值均小于许用应力,总体工况应力最大值(205 MPa)出现在横舱壁下端,现场对类似区域进行检验,除个别肘板轻微变形外整体情况正常。BL14处旁底桁,屈曲强度不足,其原因与内底边板屈曲强度不足的原因类似,现场采取在FR65-150处距基线600 mm和1 200 mm处增加2道纵向扶强材,增加扶强材后的屈曲因子云图见图11。

|

图 10 船底纵桁总体工况和局部工况合成应力云图 Fig. 10 The von mises stress of bottom girders(LC2,LC2G) |

|

图 11 舷侧纵桁屈曲安全因子λ云图 Fig. 11 The λ of side stringers |

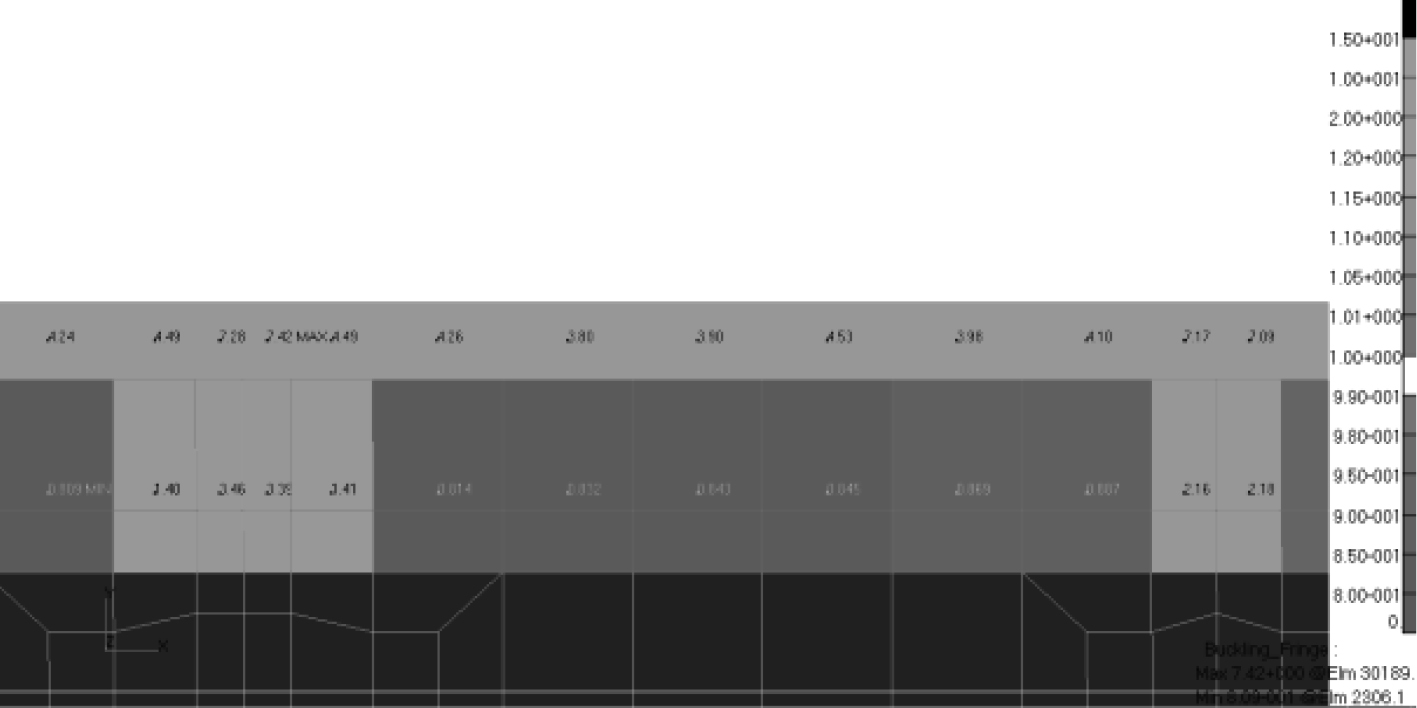

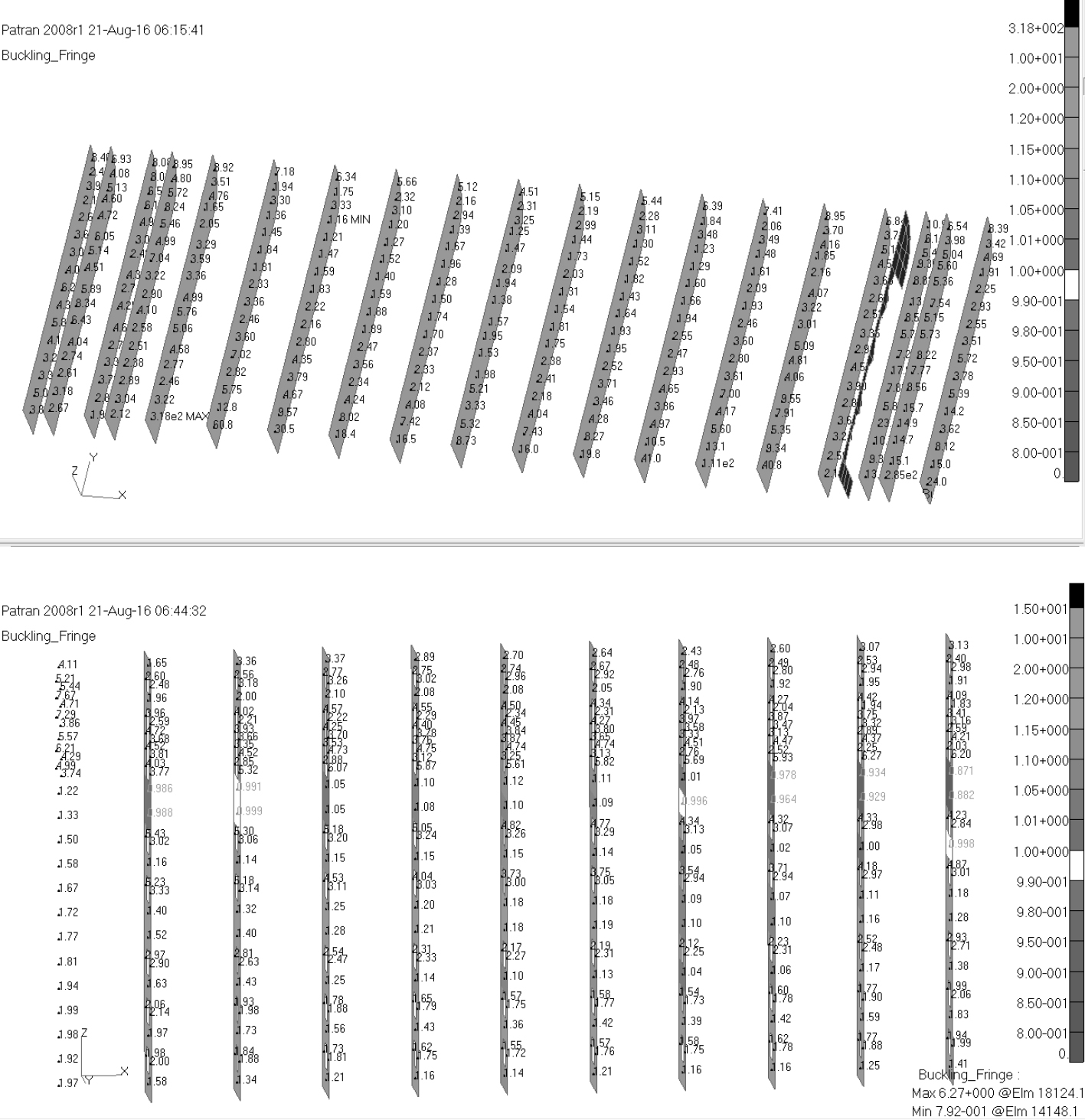

各个工况,双层底肋板和舷侧强框架的合成应力、剪应力和屈曲安全因子均在规范要求范围内,现场对几个工况中的最大应力处如肋板与强框架的连接处,横舱壁下端的支撑结构,集装箱箱角下的支撑结构等进行了特别的关注,未发现明显缺陷。对于槽型舱壁下端的支撑结构需要特别指出的是,其一端下部支撑为主肋板,另一端为框架肋板,有限元计算结果显示箱角靠近横舱壁下端的框架肋板处应力集中较为明显,但现场检验并未发现这个问题,其主要问题是在建模时,该处的单元形状不规则导致出现奇异单元,而现场在该处肋板的衔接较为光顺,有效降低了应力集中。

|

图 12 局部工况下双层底肋板与舷侧强框架合成应力云图 Fig. 12 The von mises stress of double bottom floor and side web frame (LC1) |

|

图 13 双层底肋板与舷侧强框架屈曲λ云图 Fig. 13 The λ of double bottom floor and side web frame |

现有考虑腐蚀损伤的模型,均为基于理想的均匀腐蚀模型建立,无法准确反映实际船体腐蚀情况。营运检验中主要通过剖面模数校核、腐蚀比和近观检验来评估船舶结构强度。虽然剖面模式校核可以反映剖面的总纵承载能力,腐蚀比例可以反映船体构件的总体腐蚀情况,但腐蚀比例受限于测厚位置的选取,同时相同腐蚀的量对不同结构的影响也不近相同,因此局部的构件失效主要还是要通过验船师的近观检验来控制。船体结构如此庞大,营运检验的条件也相当恶劣,检验周期非常短,在短时间内发现船体全部的构件失效难度较大。因此本文首次对某营运中船舶基于实船测厚数据建立舱段有限元模型,进行屈服强度和屈曲强度的分析,得出如下结论:

1)对实船测厚数据进行分析,其测厚报告显示腐蚀情况尚可,虽然部分区域有一定腐蚀但均在换板范围外,剖面模数校核满足规范要求。但高强度钢的大量使用,导致在相同腐蚀损伤情况下,强度的下降较普通钢更为严重,尤其是屈曲强度,导致该船部分结构失效。

2)在对腐蚀区域进行加强的同时,还需对相邻的关键结构进行分析及必要的加强。

| [1] |

中国船级社. 钢制海船入级规范(2021)[S]. 北京: 人民交通出版社, 2021. China Classification Society. Rules for classification of sea-going steel ships [S]. Beijing: China Communications Press, 2021. |

| [2] |

师桂杰. 集装箱船船体结构极限强度研究[D]. 上海: 上海交通大学, 2011.

|

| [3] |

王舞燕, 崔维成. 考虑腐蚀影响的船舶结构可靠性研究现状与展望[J]. 船舶力学, 2007, 11(2): 307–320. WANG W Y, CUI W C. Current status and future directions for reliability analysis of ship structures under corrosion. [J]. Journal of Ship Mechanics. 2007, 11(2): 307–320. |

| [4] |

王启友, 牟小光. 船体腐蚀对船舶强度的影响[J]. 船舶工程. 2007, 29(3): 37–40. WANG Q Y, MOU X G. Effect of hull corrosion on ship intensity. [J]. Ship Engineering. 2007, 29(3): 37–40. |

| [5] |

刘宁. 营运船舶结构状态评估方法研究[D]. 哈尔滨: 哈尔滨工程大学, 2009.

|

| [6] |

桂洪斌, 夏鹏鹏, 王国学, 等. 服役船舶局部结构加强方案的研究. [J]. 船海工程, 2013, 42(2): 26–28. GUI H B, XIA P P, WANG G X , et al. On the local structure strengthening of the service ship [J]. Ship&Ocean Engineering, 2013, 42(2): 26–28. |

| [7] |

吴梵, 滑林. 腐蚀、疲劳损伤下船体结构可靠性研究现状与展望[J]. 中国舰船研究, 2017, 12(5): 52-63. WU F, HUA L. Current status and prospects of reliability analysis of hull structures under corrosion and fatigue damage[J]. Chinese Journal of Ship Research, 2017, 12(5): 52-63. DOI:10.3969/j.issn.1673-3185.2017.05.007 |

| [8] |

GARDINER C P, MELCHERS RE. Corrosion analysis of bulk carrier ships[C]// Proceedings of the Conference on Corrosion Prevention, 9- 12 November, 1997. Brisbane, Australia, 1997.

|

| [9] |

GARDINER C P, MELCHERS R E. Corrosion of mild steel by coal and iron ore[J]. Corrosion Science, 2002, 44: 2665-2673. DOI:10.1016/S0010-938X(02)00063-X |

| [10] |

林根平, 谢永和. 单双壳散货船横向强度的有限元对比分析[J]. 中国造船, 2009, 50(185): 19–24. LIN P G, XIE Y H. Contrast analysis of single hull and double hull bulk carriers’ transverse strength by FEM. [J]Shipbuilding of China, 2009, 50(185): 19–24. |

| [11] |

王杰德, 杨永谦. 船体强度与结构设计[M]. 北京: 国防工业出版社, 1995.

|

| [12] |

张岩. 含腐蚀损伤船体结构屈曲评估方法研究[D]. 大连: 大连理工大学, 2011.

|

2023, Vol. 45

2023, Vol. 45