浮式生产储油卸油装置(floating production storage and offloading unit, FPSO)的系泊方式主要有单点系泊和多点系泊2种。单点系泊常用于环境相对恶劣的海域,我国目前服役的FPSO均采用的是单点系泊方式[1],立管均集中在首部单点区域。而多点系泊FPSO则适用于巴西、东南亚等环境相对较好的海域,但立管通常布置在舷侧,需要在舷侧设置立管支撑等相关结构。韩熠等[2]进行了巴西海域FPSO立管悬挂系统疲劳设计分析,认识到合理的结构设计形式对提高FPSO的疲劳寿命至关重要。同时,为了防止舷侧立管遭受其它船舶的撞击而导致立管泄漏或损坏,还需要设置立管保护结构对立管加以防护。黄福祥等[3]对FPSO舷侧立管保护结构进行了碰撞损伤与风险研究,表明立管保护结构能够有效降低舷侧立管受到船舶撞击的风险水平,也表明安全合理的结构设计方案对减少经济损失、防止海洋生态污染的重要意义。Chang等以及徐田甜[4-5]对立管导管的支撑结构进行了强度计算和疲劳分析,介绍的是柔性立管在舷侧通过导管加以保护,导管在上端和下端设置支撑结构,柔性立管悬挂于上部支撑的一种设计形式。

但是,多点系泊FPSO因作业海域、设计理念等不尽相同,立管的安装及固定方式也不完全一致。目前,舷侧立管的悬挂点主要是在上部支撑结构处,在上部支撑和下部支撑之间有的FPSO设置了整根导管,有的FPSO则只在上部支撑和下部支撑结构范围内设置局部导管。本文以大连船舶重工集团为国外船东设计和建造的一艘30万吨多点系泊FPSO为例,介绍一种悬挂点在下部支撑结构处,下部支撑往上的立管采用刚性立管并增加保护结构的一种新型设计模式,并阐述了舷侧立管相关结构的设计要点,为今后多点系泊FPSO立管支撑结构的设计提供借鉴。

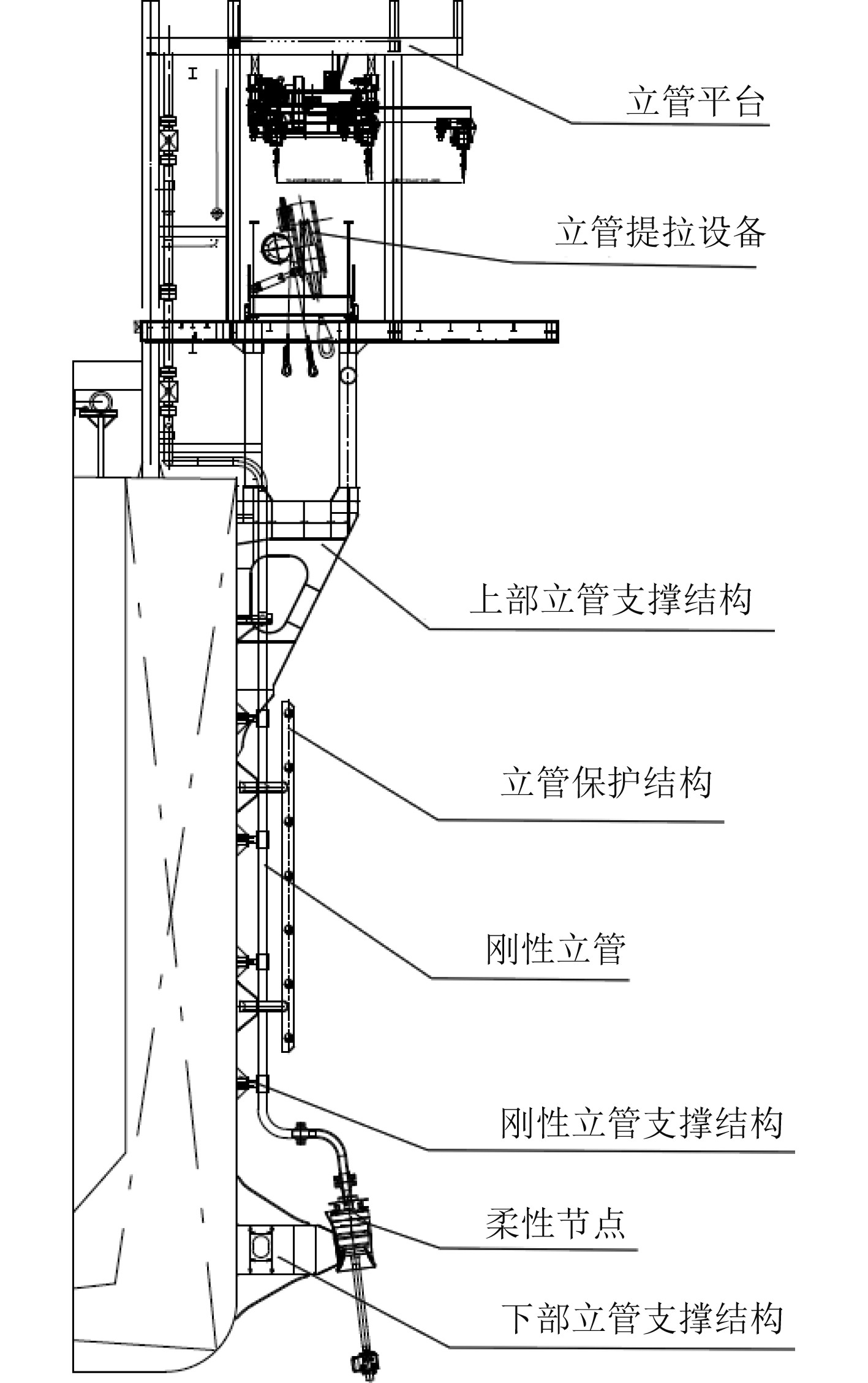

1 立管支撑总体布置该项目中的FPSO作业油田位于巴西桑托斯盆地,作业水深约为2100 m,设计要求30年不进坞,满足DNV-GL船级社规范要求。本项目海底立管采用的是钢悬链线立管,在开发成本上相比柔性立管大大降低。共有18根立管布置在船体右舷中部,其中包括3根脐带缆。海底的钢悬链线立管在工作船、立管提拉绞车及辅助滑轮的共同作用下被提拉到FPSO的舷侧,每根钢悬链线立管的顶端柔性节点被提拉到对应接收装置中, 这些接收装置焊接在下部立管支撑结构上。顶端柔性节点是连接海底立管和FPSO的一个不可缺少的部件,柔性节点具有较大的旋转角并能适应立管的旋转[6]。因FPSO在作业海域提拉海底立管时的最小吃水高度要高于接收装置,因此有一小段带弯的刚性立管与柔性节点连接工作将由潜水员在水下完成,同时潜水员还需要完成这一小段刚性立管法兰与已安装固定在船体舷侧的刚性立管法兰的连接。除了这一小段刚性立管之外,其他的刚性立管均在船厂安装完毕。从柔性节点上端连接出来的刚性立管从舷侧自下而上通向上部模块,刚性立管在舷侧及主甲板上通过刚性立管支撑结构进行支撑。为了防止其他船舶撞击刚性立管,在舷侧立管区域安装了立管保护结构。上部立管支撑结构设置于舷侧靠近主甲板附近,主要是用来支撑立管平台和立管提拉设备模块。图1为立管支撑总体布置图。

|

图 1 立管支撑总体布置图 Fig. 1 General arrangement of riser support |

立管支撑结构应根据FPSO作业海域的海洋环境数据进行结构疲劳分析,而结构强度分析的设计工况包括极限工况、操作工况、拖航工况和意外工况。为了能够更加明确阐述立管支撑及立管保护等相关结构的设计要点,分别对主要结构在设计过程中需要重点关注的问题进行具体描述。

2 下部立管支撑结构下部立管支撑结构的主要作用是承受海底钢悬链线立管的载荷,其设计要点主要有:

1)下部立管支撑结构的位置

为了保证海底立管不碰撞到船体,下部立管支撑结构应尽可能布置在舷侧靠近下方的位置。同时,需要考虑到下部立管支撑结构与舭龙骨结构不发生干涉。

2)下部立管支撑的结构形式

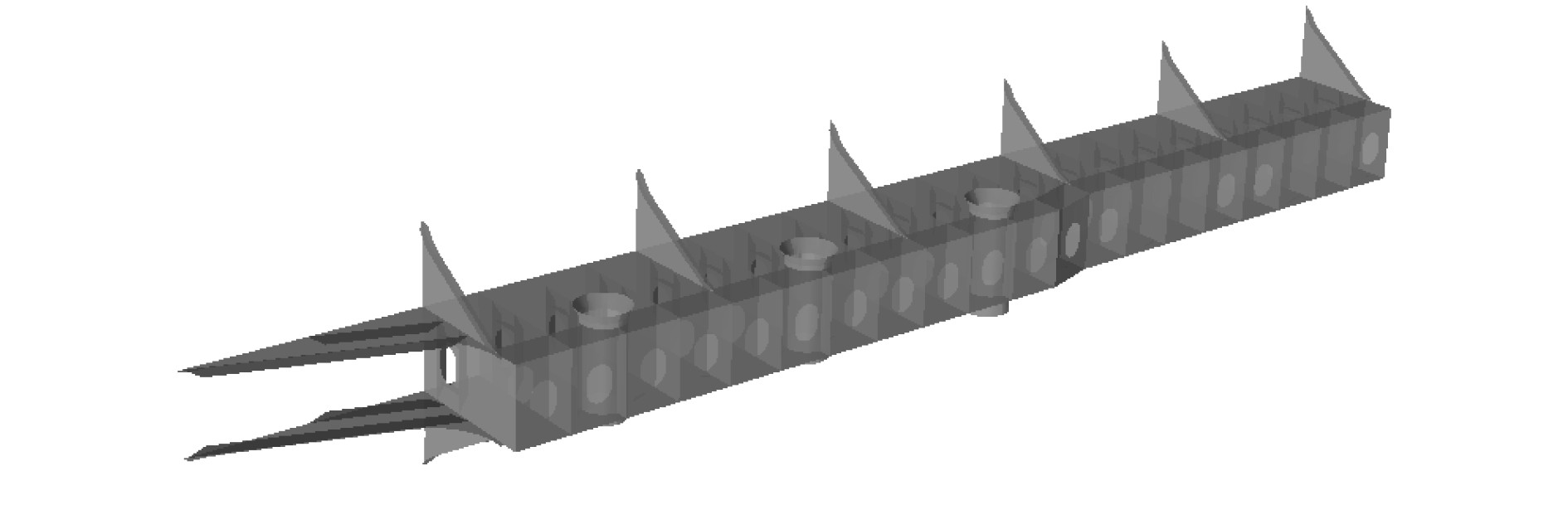

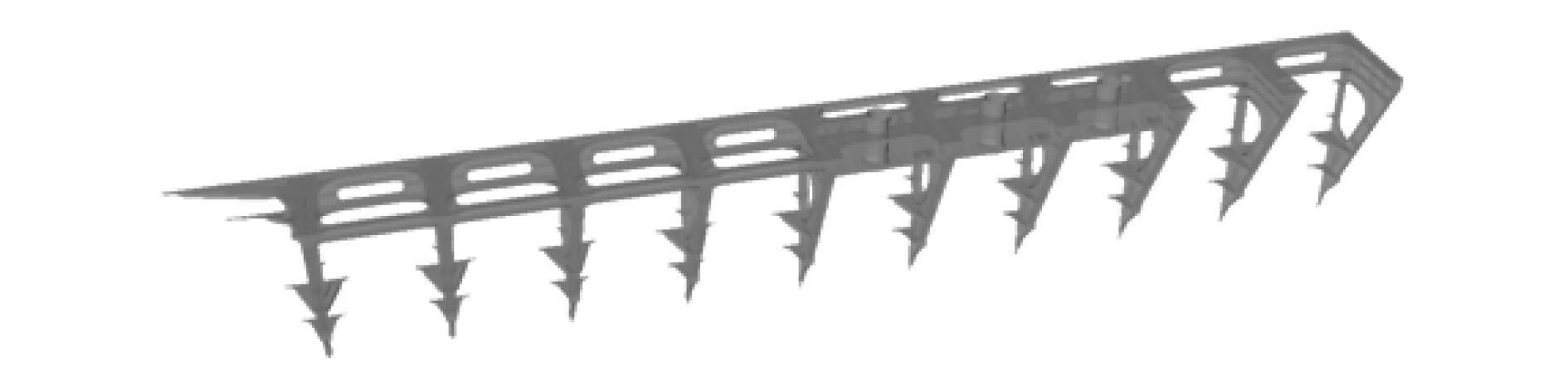

海底立管的顶端柔性节点被提拉并自由悬挂在下部立管支撑结构的接收装置中,每个立管承受的拉力可达数百吨,因此下部立管支撑结构将受到较大斜向下的拉力作用。整个下部立管支撑结构的形式为悬臂式结构,总体外观呈长盒形,内部设置纵横隔板,组成蜂窝状结构。在下部立管支撑结构的前后两端,需要设置过渡肘板,使结构平顺过渡以便减小应力集中。在每道横框架位置,需要设置上下2个大肘板对盒形结构进行加强,这2个大肘板与船体外板连接处的趾端位置应力非常高,设计大肘板趾端节点时应特殊考虑。下部立管支撑结构还应设置必要的人孔,以保证建造施工和水下检验的要求。图2为一部分下部立管支撑结构模型。

|

图 2 下部立管支撑结构模型 Fig. 2 Model of riser lower support structure |

3)船体内部加强及对位精度要求

盒形的上顶板和下底板焊接到船体舷侧外板上,应在船体内部设置较大的水平桁与盒形的上顶板和下底板进行对位加强。由于下部立管支撑结构属于海洋工程标准中的特殊结构,DNVGL-OS-C401[9]规范中对该结构的装配精度要求也非常高,因此在设计结构对位详图和焊接节点时应注意满足船级社的要求。

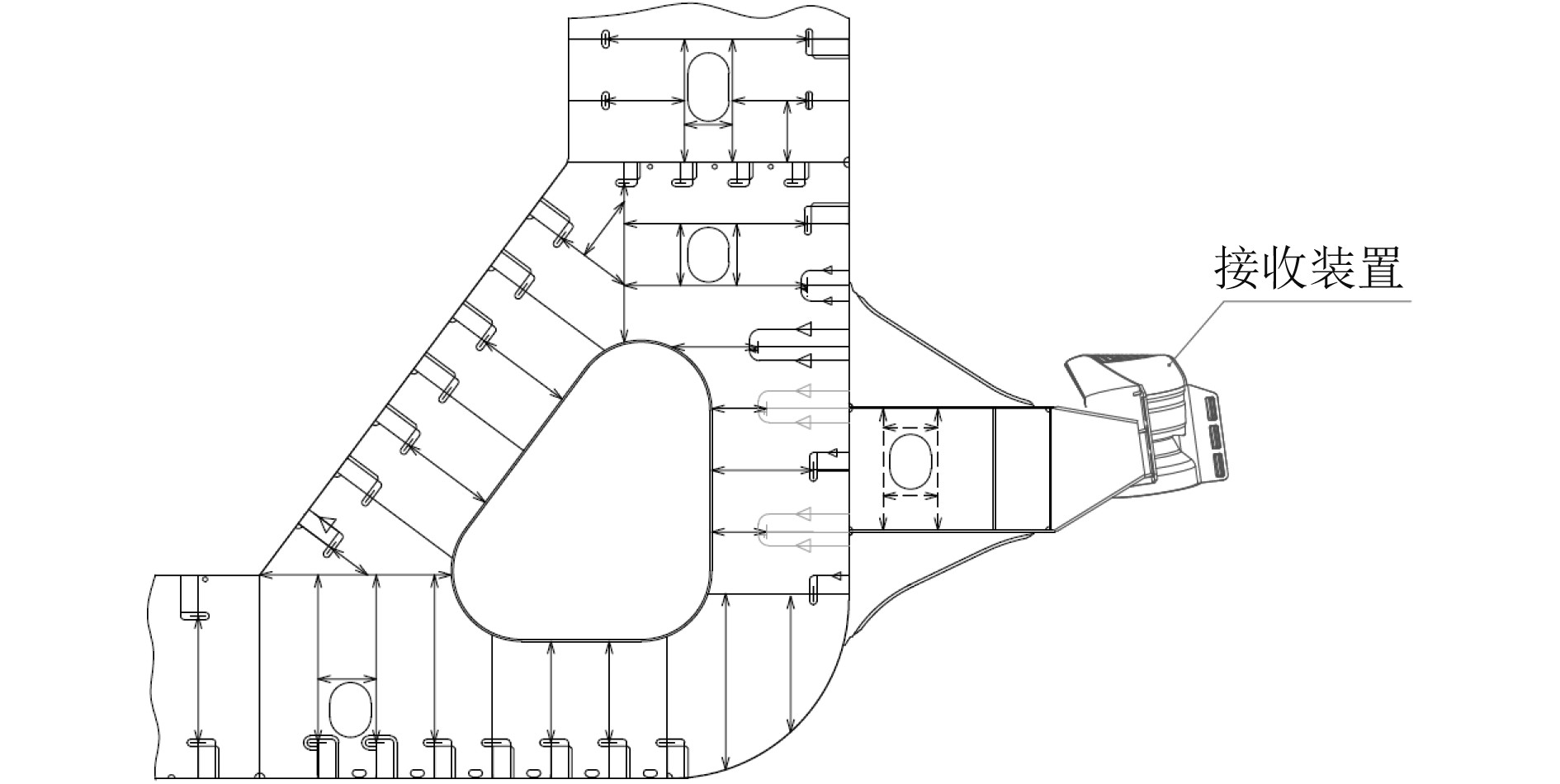

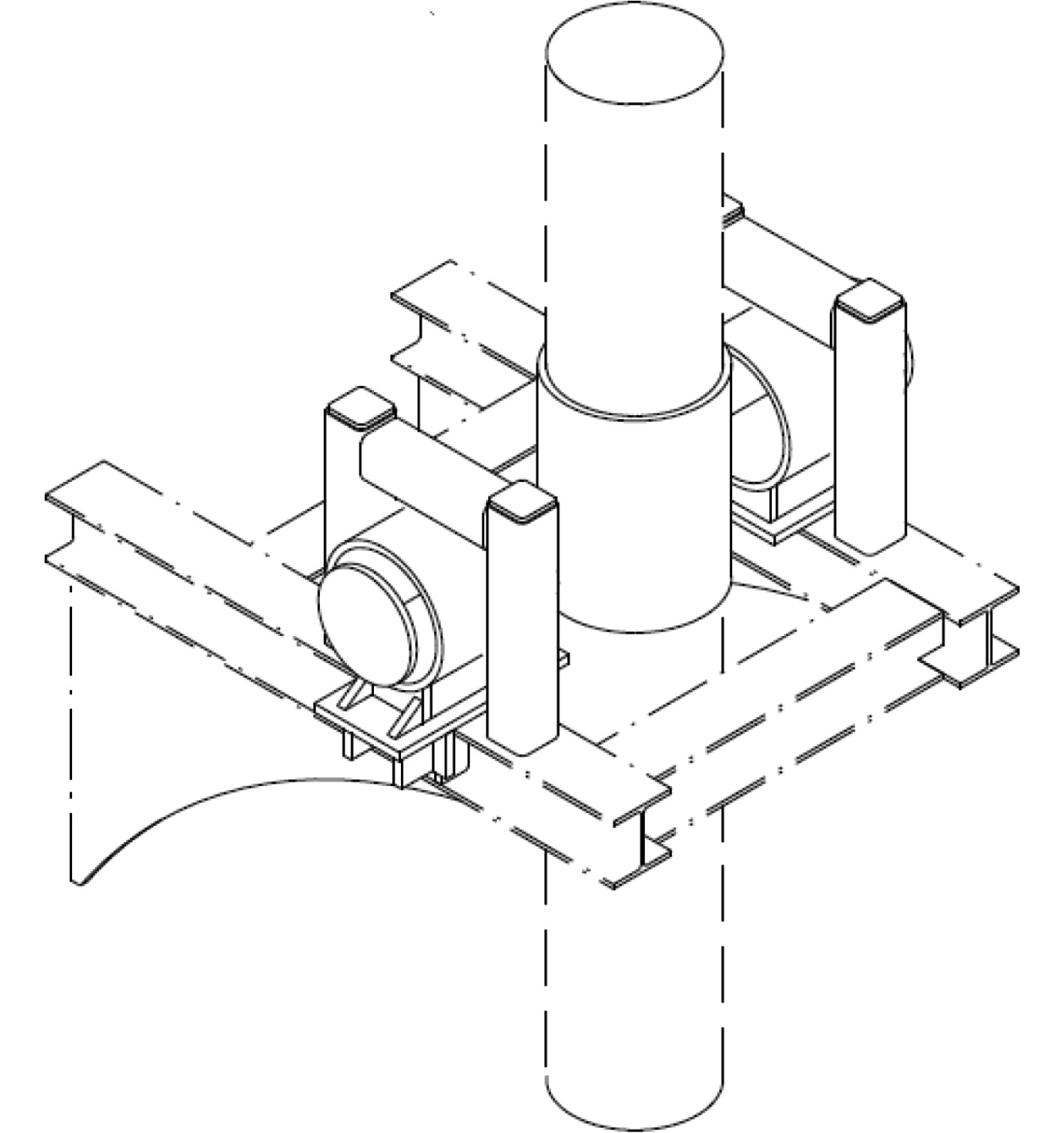

4)接收装置

接收装置是与顶端柔性节点相配套的部件,其本身将承受立管拉力、剪切力和弯矩共同作用,如图3所示。接收装置安装在盒形结构的外侧,每个接收装置有4个边与支撑结构焊接,接收装置的上下两边与盒形的上顶板和下底板对接焊,接收装置的前后两边焊接到盒形结构的外侧纵壁板上。通过疲劳计算发现,盒形结构的上顶板和下底板在与接收装置连接区域的板厚需要加大。在盒形结构内部需要设置横向隔壁与接收装置前后两边进行对位,同时在船体内部也需要设置横向肘板与盒形结构内部的横向隔板进行对位,以便将接收装置承受的载荷传递到主船体结构上

|

图 3 接收装置 Fig. 3 Receptacle |

5)脐带缆下导管

如图4所示,脐带缆下导管设置于盒形结构中,并由纵横隔板对其进行加强。因脐带缆悬挂在上部支撑结构处,因此下部支撑结构处的脐带缆导管将承受脐带缆垂直向上拉力和海底脐带缆沿偏离角拉力之间的合力作用。在下部立管支撑结构上设置脐带缆导管,主要目的是防止脐带缆与主船体发生碰撞。脐带缆导管的上端为喇叭口结构,可以防止脐带缆与导管的边缘发生磨损,下端焊接方位角和偏离角与海底脐带缆方向一致的一小段导管,在该段导管的下端安装法兰,以便在法兰下方安装脐带缆接收器。脐带缆从海底被拉起,穿过脐带缆接收器和下导管,最终被提拉悬挂到上部支撑结构的导管法兰上。脐带缆上的弯曲加强器在通过脐带缆接收器时被锁紧,弯曲加强器的作用是可以防止脐带缆发生过度弯曲。

|

图 4 脐带缆下导管 Fig. 4 Lower pipe for umbilical cable |

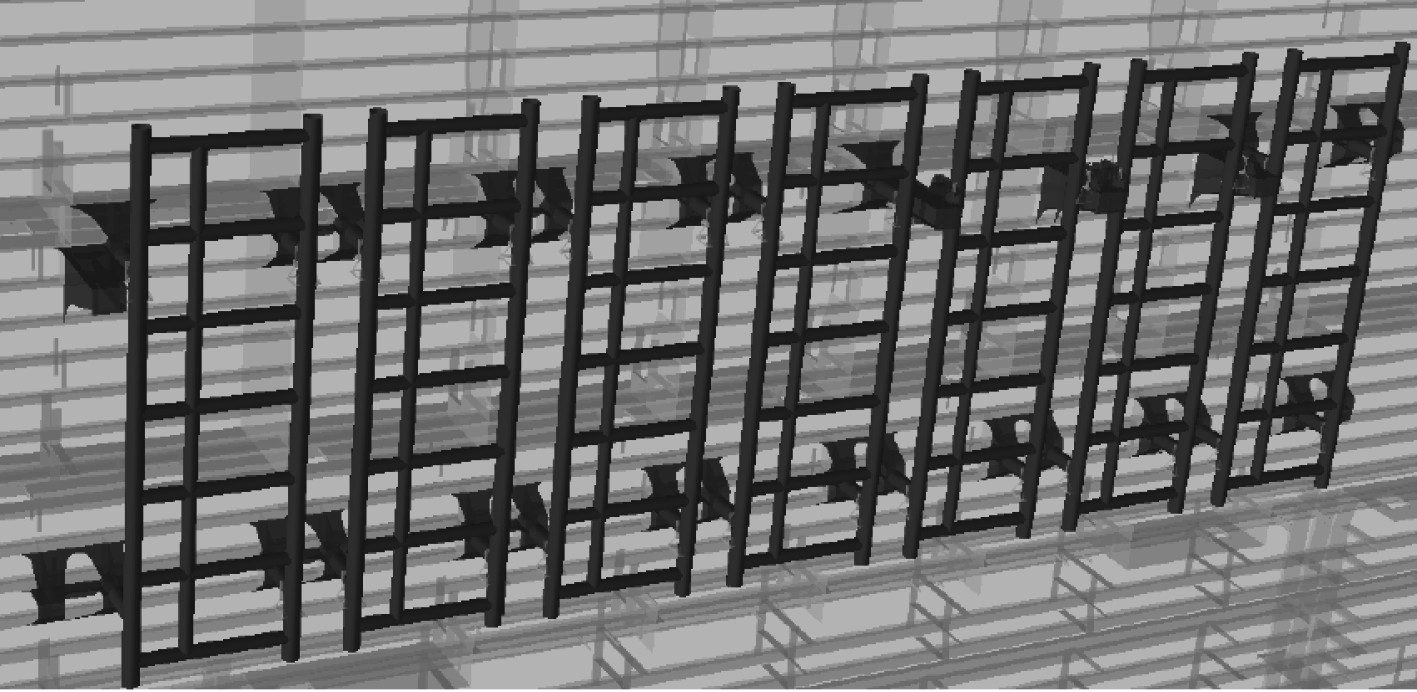

上部立管支撑结构除了参与船体梁的总纵强度,主要是承受来自上部立管平台的载荷,还承受脐带缆的垂向拉力以及安装阶段提拉海底钢悬链线立管时的提拉载荷,图5为一部分上部立管支撑结构模型。

|

图 5 上部立管支撑结构 Fig. 5 Model of riser upper support structure |

其设计要点主要有:

1)界面高度

上部立管支撑结构位于舷侧靠上的位置,该结构主要作用是支撑立管平台和立管提拉设备模块。通常,上部立管支撑结构平台的高度要低于主甲板,以降低总纵弯曲对平台结构强度的影响。应根据船体与上部模块的分工界面,确定安装在上部立管支撑结构平台上的支墩上表面高度及安装在主甲板上的支墩上表面高度。

2)支墩

在上部立管支撑结构平台上方及主甲板上设置支墩,用来支撑上部模块立管平台的支柱。支墩的位置应考虑与舷侧外板保持适当距离,以便保证支墩的加强结构和舷侧外板之间的空间能满足建造施工的要求。由于支墩所支撑的立管平台重量可达数千吨,因此支墩的应力水平较高,支墩应采用高强度钢,并且支墩的顶部水平板应选用Z向高强度钢。在疲劳计算中发现支墩顶部水平板支撑的立柱最下端疲劳损伤非常大,在设计时应引起关注。

3)上部立管支撑的结构形式

在每道船体横框架位置设置横向大肘板,大肘板中间区域开孔可以降低波浪拍击对大肘板的影响,同时也减轻了结构重量。横向大肘板最下方的趾端应特殊考虑,以便提高结构的疲劳寿命。上部立管支撑平台为开口结构,以便提拉设备的缆绳在提拉海底钢悬链线立管安装过程中能实现正常操作,但在脐带缆区域和平台的前后两端没有刚性立管的区域,应将相邻横向大肘板之间进行结构连接,以增强整个上部支撑结构的稳定性。立管平台的前后两端应设置过渡肘板,通过计算分析发现该肘板的应力相对较高,应设计合适的形状以避免出现应力集中。

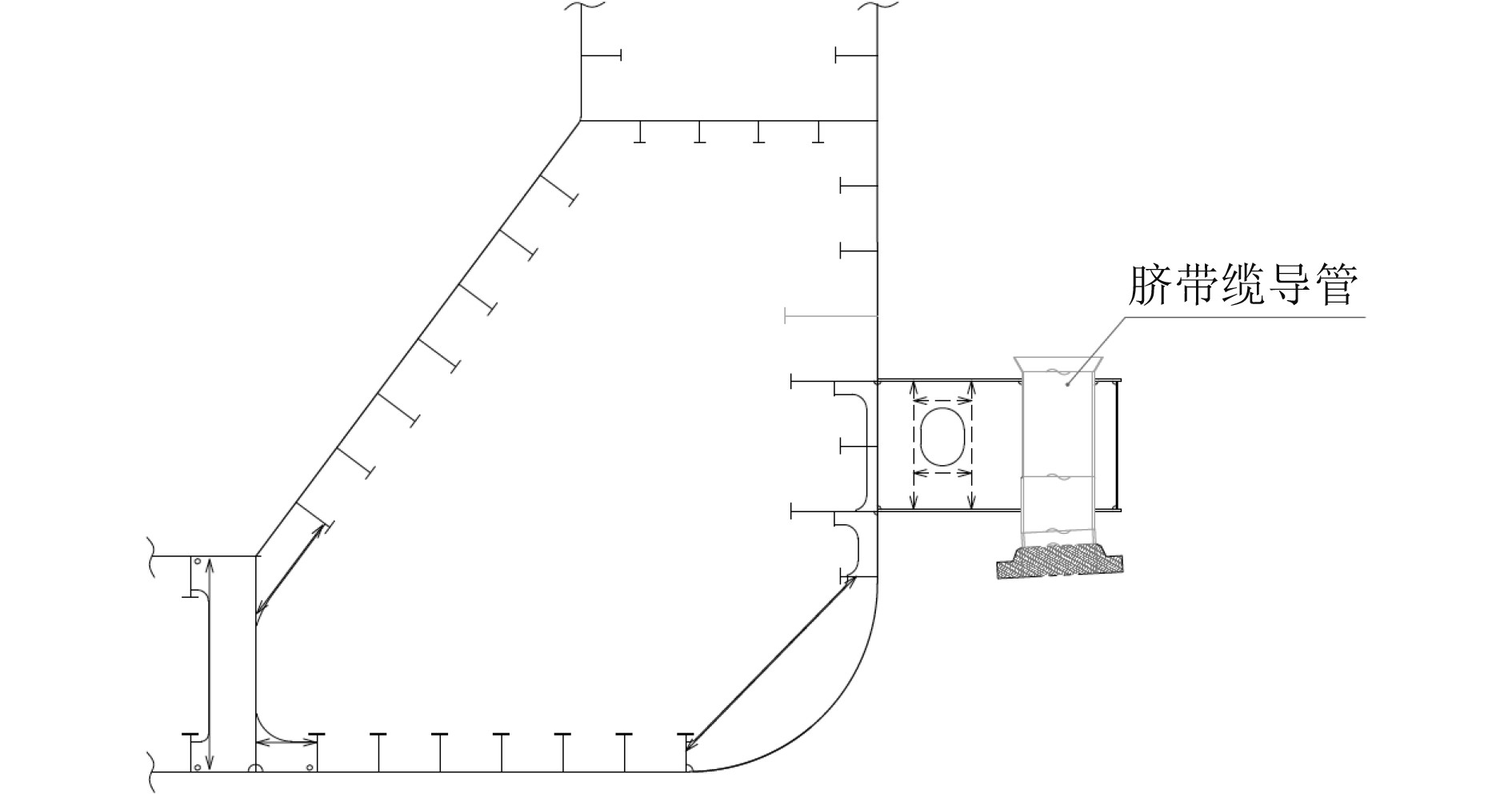

4)脐带缆上导管

脐带缆上导管与下导管一一对应,中心位于同一铅垂线上。安装在上部立管支撑结构上的脐带缆导管主要承受垂直向下的脐带缆拉力作用,其下端为喇叭口,上端焊接法兰。在导管上端通常设计几个观察孔,用来观察导管内吊具的状态。

4 刚性立管支撑结构刚性立管靠近舷侧布置,在舷侧外板上设置一定数量的支撑结构来支撑刚性立管。支撑的类型通常有支架式和支墩式2种,如图6和图7所示。支架式支撑结构承受刚性立管的垂向载荷,通常垂向载荷值可达近百吨。支墩式支撑结构不承受垂向载荷,只限制立管沿前后及左右方向的移动,通常横向或纵向载荷值有几十吨,具体载荷大小应参考立管设计方提供的载荷值。支墩的位置、形式等应根据立管设计方提供的立管布置和管夹具图来设计,以满足管夹具及附属部件的安装要求。为了提高疲劳寿命,这些支撑结构的肘板趾端尽可能设计成软趾形式。在船体结构内部,应设置与支撑结构向对位的加强结构。

|

图 6 支架式支撑结构 Fig. 6 Frame like support structure |

刚性立管在主甲板上的部分,也需要设置支墩式支撑结构来加以支撑。主甲板上每个支墩将承受立管纵向、横向和垂向3个方向载荷作用,但这些载荷值相比舷侧立管的载荷要小一些。在设计这些支墩式支撑结构时,应注意支墩是否与周围的立管或其他管路设备发生干涉。

|

图 7 支墩式支撑结构 Fig. 7 Stool like support structure |

根据FPSO所在作业海域的风险评估及船东的要求,来确定是否需要设置立管保护结构。立管保护结构除了需要进行强度分析和疲劳分析外,还需要进行碰撞分析,其设计要点包括:

1)类型选择

立管保护结构可分为固定式保护结构和活动式保护结构。固定式保护结构通常在船厂建造阶段就被焊接固定到主船体上。活动式保护结构的形式包括翻转式、可拆式等,翻转式的保护结构可实现绕轴旋转,在提拉海底立管时将保护结构翻转到不影响安装操作的位置,待提拉操作完成后再恢复到原位的一种方式。可拆式的保护结构可以根据需要将来在作业海域进行安装,这种保护结构在上支点处可以设计成悬挂式限位结构,下支点处可采用双头螺栓进行法兰连接,连接法兰应设计在安装阶段最小吃水水线上方,方便在作业海域施工操作。最终选择的保护结构形式应既能起到立管保护的作用,又能达到实现立管提拉作业和简易操作的目的。

2)结构形式

本文提供了一种立管保护结构形式,如图8所示。每根立管由一组独立的结构进行保护,保护结构由多根钢管焊接而成,每组保护结构有4个支撑点,并设置了4个支墩结构在支撑点处,支墩结构形式为疲劳友好型。在设计立管保护结构时,应考虑到在最大吃水时保护结构的最上端高于撞击船的船头高度,在最小吃水时保护结构的最下端低于撞击船的船头高度。另外,还需要在设计阶段提前考虑到,如果保护结构在作业阶段被撞击船碰坏需要更换保护结构时最大可用的起吊能力,并且应满足单组保护结构的重量不能超过最大起吊能力。

|

图 8 立管保护结构 Fig. 8 Riser protection structure |

3)钢管选用

碰撞分析结果显示,立管保护结构的钢管尺寸和厚度都相对较大。结构钢管通常选用高强度钢的无缝钢管,但无论选择国标(GB/T8162-2018)、美国石油协会(API)或者其它标准的钢管,除了材料的化学成分和拉伸性能外,还应重点关注钢管的厚度公差和冲击试验值应满足船级社规范要求。

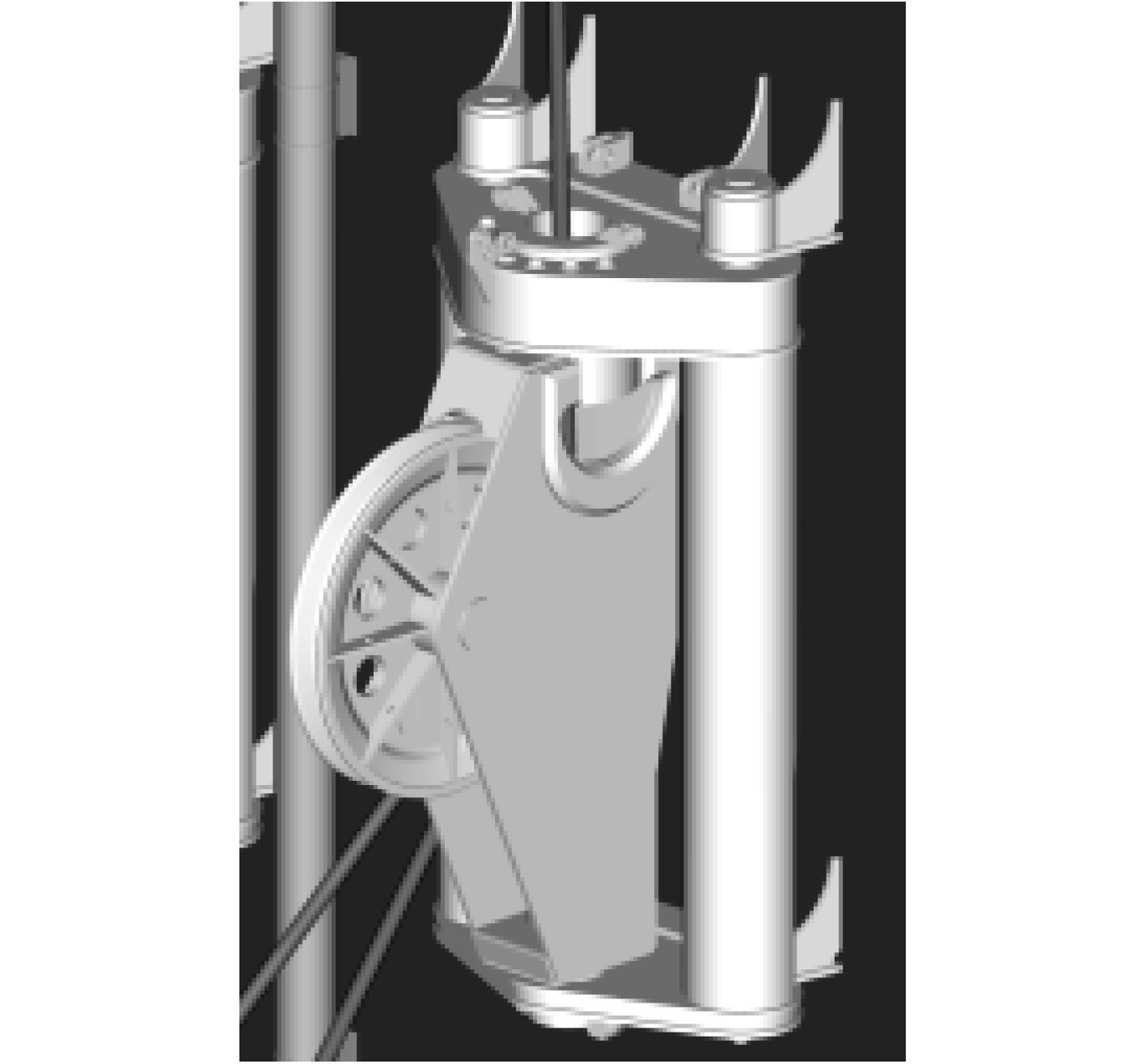

6 立管提拉辅助滑轮为了实现本项目中海底立管提拉作业,在船体舷侧布置了16套辅助滑轮,辅助滑轮如图9所示。辅助滑轮的安装位置应能配合立管平台上的提拉绞车共同实现将海底立管提拉到接收装置中。在船体内部应设置结构与辅助滑轮焊接到外板上的肘板进行对位加强。因辅助滑轮的加强结构属于主要结构,在材料厚度和材质选用时应满足相应的材料等级要求。同时,船体内部加强与滑轮肘板的对位装配精度也应满足船级社规范要求。

|

图 9 立管提拉辅助滑轮 Fig. 9 Riser lift auxiliary pulley |

由于多点系泊FPSO在设计寿命内不进坞,并且还要能承受百年一遇的恶劣海况,因此结构设计的可靠性对保证FPSO整个系统的正常运转至关重要。而立管支撑结构又是FPSO非常特殊的结构,合理的结构设计形式对减小应力集中、提高疲劳寿命非常关键。本文论述的立管支撑结构及其设计要点,是实际工程项目和多年设计经验的总结,对立管支撑结构的优化设计具有参考价值。

| [1] |

周全智, 李金英, 刘伟. 多点系泊FPSO的系泊结构研究[J]. 船舶工程, 2014, 36(S1): 195-197. DOI:10.13788/j.cnki.cbgc.2014.0151 |

| [2] |

韩熠, 杨亮, 刘波, 等. 巴西海域FPSO立管悬挂系统疲劳设计[J]. 中国海洋平台, 2019, 34(1): 21-25. DOI:10.3969/j.issn.1001-4500.2019.01.004 |

| [3] |

黄福祥, 李隶辉, 阴炳钢, 等. FPSO舷侧立管碰撞损伤与风险研究[J]. 海洋工程装备与技术, 2019, 6(3): 584-591. |

| [4] |

Chang Yong Song, Jongsoo Lee, Joon Mo Choung. Reliability-based detail optimization of an FPSO riser support using moving least squares response surface meta-models[J]. Ocean Engineering, 2010.

|

| [5] |

徐田甜. 深水FPSO立管导管及基座结构设计分析[J]. 船舶, 2021, 191(2): 23-35. DOI:10.19423/j.cnki.31-1561/u.2021.02.023 |

| [6] |

刘培林, 金鑫, 段梦兰, 等. 深水立管顶端柔性节点设计及非线性分析[J]. 中国海洋平台, 2012, 27(5): 12-15. DOI:10.3969/j.issn.1001-4500.2012.05.004 |

2023, Vol. 45

2023, Vol. 45