沉浮作业压排载系统通过向舰船压载舱注入或排出压载水,实现舰船姿态控制,同时满足舰船使命任务需求的快速沉浮时间要求。目前国内水面舰船沉浮系统设计中,通常以压载泵为主要压排载方式,同时结合重力注排水等方式,实现舰船的沉浮作业。而压缩空气压排载技术,在国外水面舰船上已被广泛采用,在国内水面舰船中尚未有应用。

目前大中型水面舰船逐步向承担海上运输、登陆作战、空中火力支援等多样化使命任务方向发展,为满足作战任务需要,对水面舰船沉浮系统压排载作业提出了更高的时间指标要求,压缩空气压排载技术相比传统应用较为广泛的压载泵压排载技术,具有可提升沉浮作业指标、降低系统布置空间、减轻系统重量等优点[1-2]。本文以某船压缩空气压排载系统为案例,通过简化估算方法,得到初步设计方案,并对设计方案进行阻力计算建模及仿真分析,总结压缩空气压排载系统实际工作动态特性。通过结果分析提出优化设计方案,满足船舶沉浮作业指标要求。

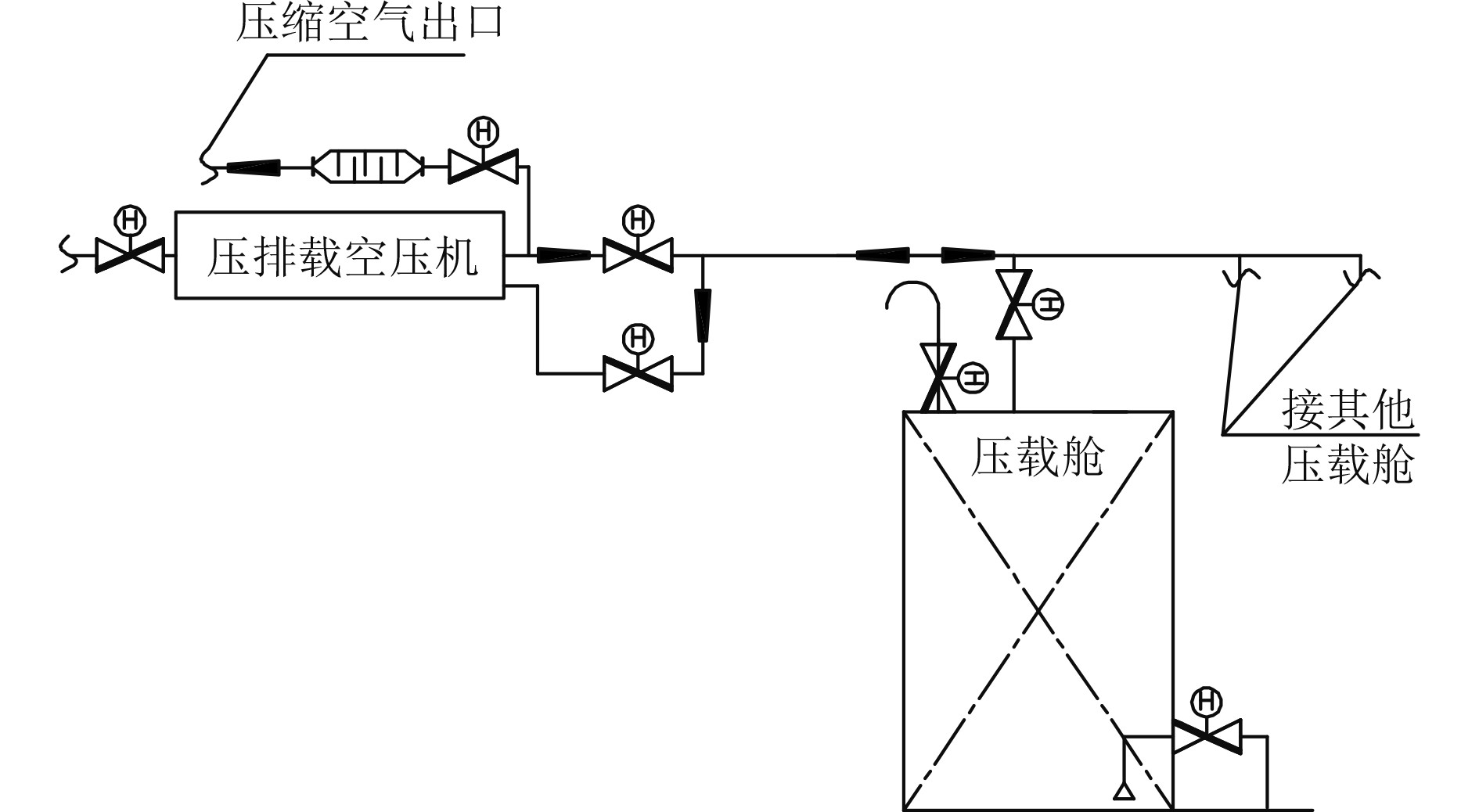

1 压缩空气压排载系统设计压缩空气压排载方案一般应用于位于船舶设计水线以下的压载舱,与重力浸水方式相结合应用,原理如图1所示。压缩空气压排载系统主要由压排载空压机、压载舱、压缩空气管路系统、通海管路系统、透气管路系统等组成,压排载空压机一般要考虑备用,压排载空压机一般应选用无油螺杆空压机,且具有吸气和排气功能。

|

图 1 压缩空气压排载系统原理图 Fig. 1 Schematic diagram of compressed air ballast/deballast system |

在压载作业过程中,透气管路系统遥控阀应处于关闭状态,压排载空压机通过压缩空气管路系统抽吸压载舱内空气,在压载舱内产生一定真空度,同时结合压载水舱内外液位差,将海水通过通海管路系统压入压载舱内,实现舰船压载作业;在排载作业过程中,透气管路系统遥控阀处于关闭状态,压排载空压机通过压缩空气管路系统向压载水箱内持续输送压缩空气,当舱内压缩空气压力大于舱内外液位差及管路系统阻力时,压载水便可通过通海管路系统排出,实现舰船排载作业。

某船压排载系统中,共5个压载水舱采用压缩空气压排载方式,假设压载时间要求为25 min以内,排载时间要求为50 min以内,据此开展系统设计。

1.1 压载舱重力浸水压载计算重力浸水通过舱内外水线高度差,将舱外海水压入压载舱内的过程。进行压载舱重力浸水过程估算时,假设重力浸水过程中,舱内外水线压差不变,取舱内外水线平均值。

根据管道流体原理[3],考虑系统阻力时,流速计算公式为:

| $ v = \mu \sqrt {2{\text{g}}\Delta h} ,$ | (1) |

式中:

重力浸水时间可依据流量相等公式进行计算:

| $ vA{\rm{d}}t = {\rm{d}}V = S{\rm{d}}h 。$ | (2) |

式中:A为重力浸水管横截面积;t为重力浸水时刻;V为某时刻时的液舱容积;S为某时刻的液舱横截面积。

进行重力浸水管径及浸水时间的估算,结果如表1所示。

|

|

表 1 压载管径及时间计算结果 Tab.1 The result of the ballast pipe deameter and time |

排载空压机向压载舱内输送一定压力的压缩空气,当压缩空气压力能克服压载舱内外液位差、管路系统阻力、大气压力时,则可将压载舱内压载水顺利排出舱外,实现压载舱的排载。而排载时间则与排载空压机的排量有关。据此进行所需配置的排载空压机压力、排量估算,并确定配置排载空压机数量。

排载空压机压缩空气排载背压应不小于Pb:

| $ {{P}}_{b}={{P}}_{ h}+{{P}}_{ p}+{{P}}_{0} 。$ | (3) |

式中:Ph为压载舱最大内外液位差,即排载空压机的压头应保证能排空最低位置的压载舱;P0为大气压;Pp为管路阻力,包含直管段摩擦阻力及局部阻力之和。

排载空压机总流量应不小于下式所计算结果:

| $ {Q_0} = W/t = \frac{{{{V}} \cdot ({P_c} + {P_0})}}{{{P_0} \cdot t}}。$ | (4) |

式中:Pc为排载空压机压力;t为排载作业时间;V为排载作业所需排出压载水量;W为排载空压机所需排出空气量。

各压载舱的压缩空气支管管径初步估算公式为:

| $ {D}_{舱}=\sqrt{4\times {V}_{0}/\text{π} /v/t}。$ | (5) |

式中:V0为所需排载水量;t为排载校核时间;v为压缩空气流速,依据船舶设计手册,压缩空气管路流速为15~20 m/s,此处取压缩空气管路流速取为17.5 m/s。

|

|

表 2 压缩空气排载管径及时间计算结果 Tab.2 The result of deballast pipe deameter and time |

基于压缩空气压排载系统初步设计方案,采用Flowmaster软件[4-5]建立系统阻力计算模型,并进行阻力计算及仿真分析,总结压缩空气压排载系统工作过程的动态特性,验证设计方案合理性。

2.1 压载舱重力浸水过程阻力计算模型由于重力浸水过程的动力源为压载舱内外压力差,因此压力边界是重力浸水过程的重要边界条件。

根据总体参数,已知船舶3种吃水状态,通过式(6)拟合在重力浸水过程中,舱内压载水量与船体吃水的线性关系,据此设置模型压力边界。

| $ H = aX + bY + c。$ | (6) |

式中:H为压载舱船体开孔处的吃水深度;X为采用压缩空气方案的压载水舱装载总量;Y为其余压载水舱的装载总量;a,b,c为模型中需要确定的一次项系数和常数项,对于不同位置(不同压载舱)的船体开孔,其a,b,c值不同。a值反映了采用压缩空气方案的压载水舱装载总量对该位置吃水深度的影响程度,b值反映了其余压载水舱装载总量对该位置吃水深度的影响程度。基于已知的重力浸水作业初始状态、结束状态及船舶正常排水量状态时的X,Y,H,依据式(6)可确定a,b,c值,即确定了相应压载舱船体开孔吃水深度随压载舱装载量的变化关系。再根据式(7)即可计算得到重力浸水过程绝对压力值。

| $ p = {p_0} + \rho gH 。$ | (7) |

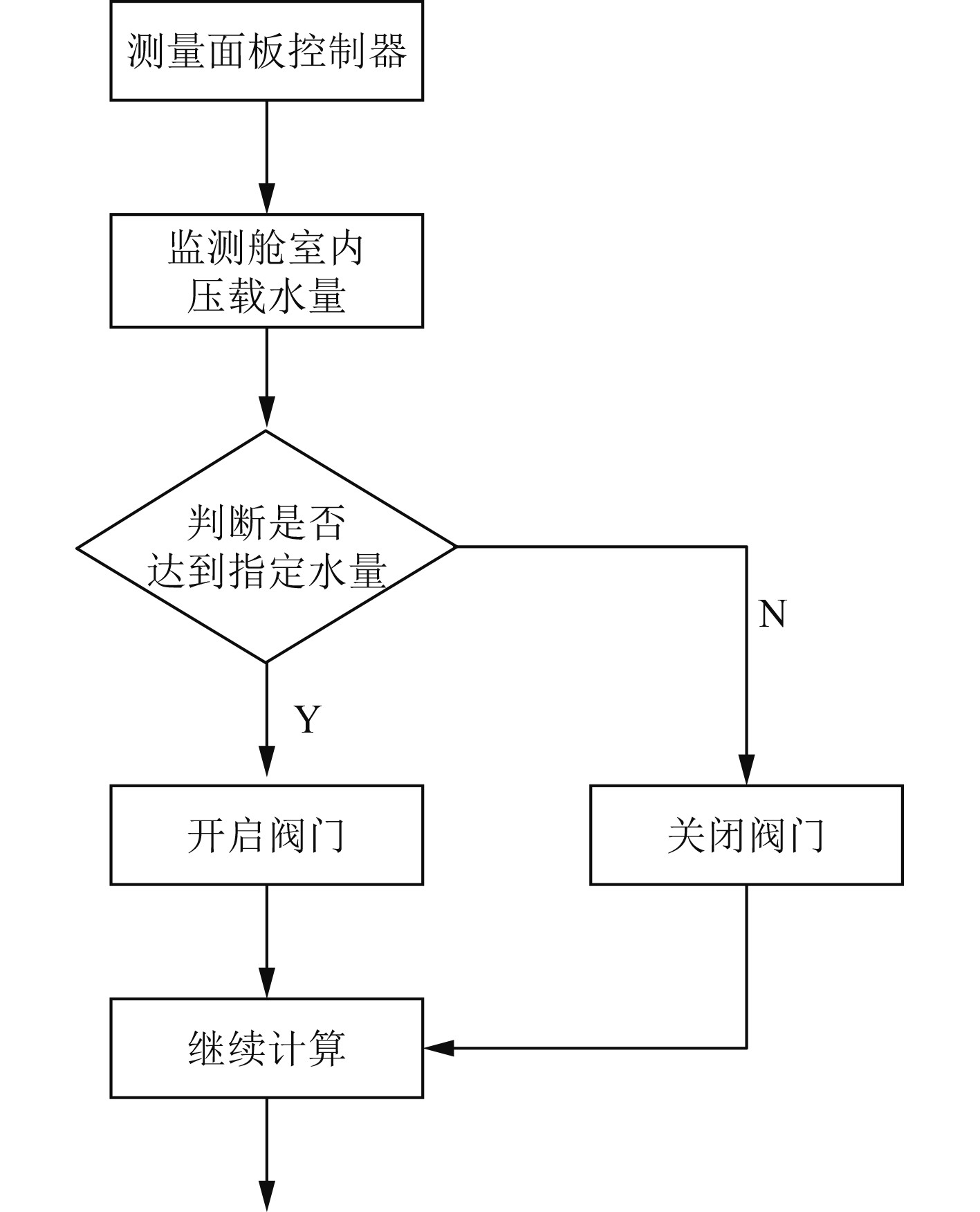

压载舱重力浸水模型所实现的反馈控制流程如图2所示。测量面板控制器用于实时监测舱室内的压载水量,重力浸水作业开始时,压载舱内初始压载水量为0,因此控制器操作通海阀门开启,此时压载舱内水量持续上升,控制器实时监测并进行判断,当水量达到预设值时,控制器自动关闭通海阀门,则重力浸水过程结束。

|

图 2 重力浸水压载过程的控制流程 Fig. 2 The control flow of the gravity ballast process |

同时,为模拟通海阀开启或关闭所需要的时间,在阀门控制回路中加入阀门开闭时间控制PID模块,该模块可以通过读取阀门实时开度,并与阀门的目标开度进行比较,经计算输出缓慢变化的开度信号至被控阀门,从而实现对于阀门开闭时间的仿真。

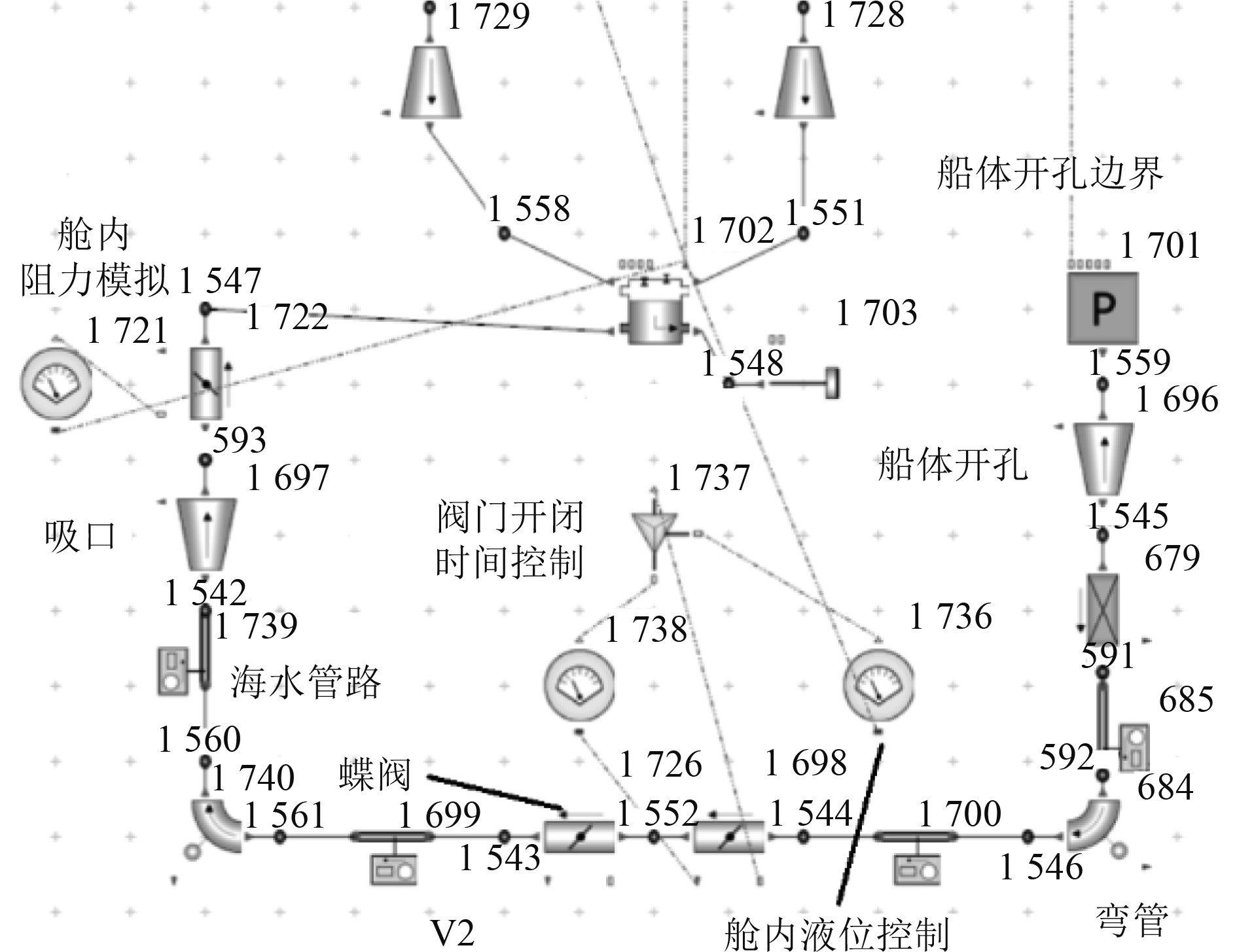

依据以上原理,建立压载舱重力浸水模型,如图3所示。

|

图 3 压载舱重力浸水过程模型 Fig. 3 The simulation model of the gravity ballast process |

压载舱压缩空气排载过程阻力计算模型分为2个部分:1)压缩空气注入部分;2)压载水排出部分,该部分与压载舱重力浸水过程相反,采用同样的模型,只需将测量面板控制器的控制策略进行调整即可,测量面板控制器实时监测压载舱内水量减少情况,相应的压载舱吸口压力边界时刻进行调整。当压载水舱中的水量减少到一定值时,控制器关闭通海阀,则排载过程完成。

压缩空气注入部分模型主要由排载空压机、压缩空气管路、阀门等组成。排载空压机性能曲线如图4所示。计算过程中,可根据系统实际背压实时调整排量。

|

图 4 排载空压机性能曲线 Fig. 4 The characteristic curve of the deballast air compressor |

据此原理建立的压载舱压缩空气排载过程阻力计算模型如图5所示。

|

图 5 压载舱压缩空气排载过程模型 Fig. 5 The simulation model of the compressed air deballast process |

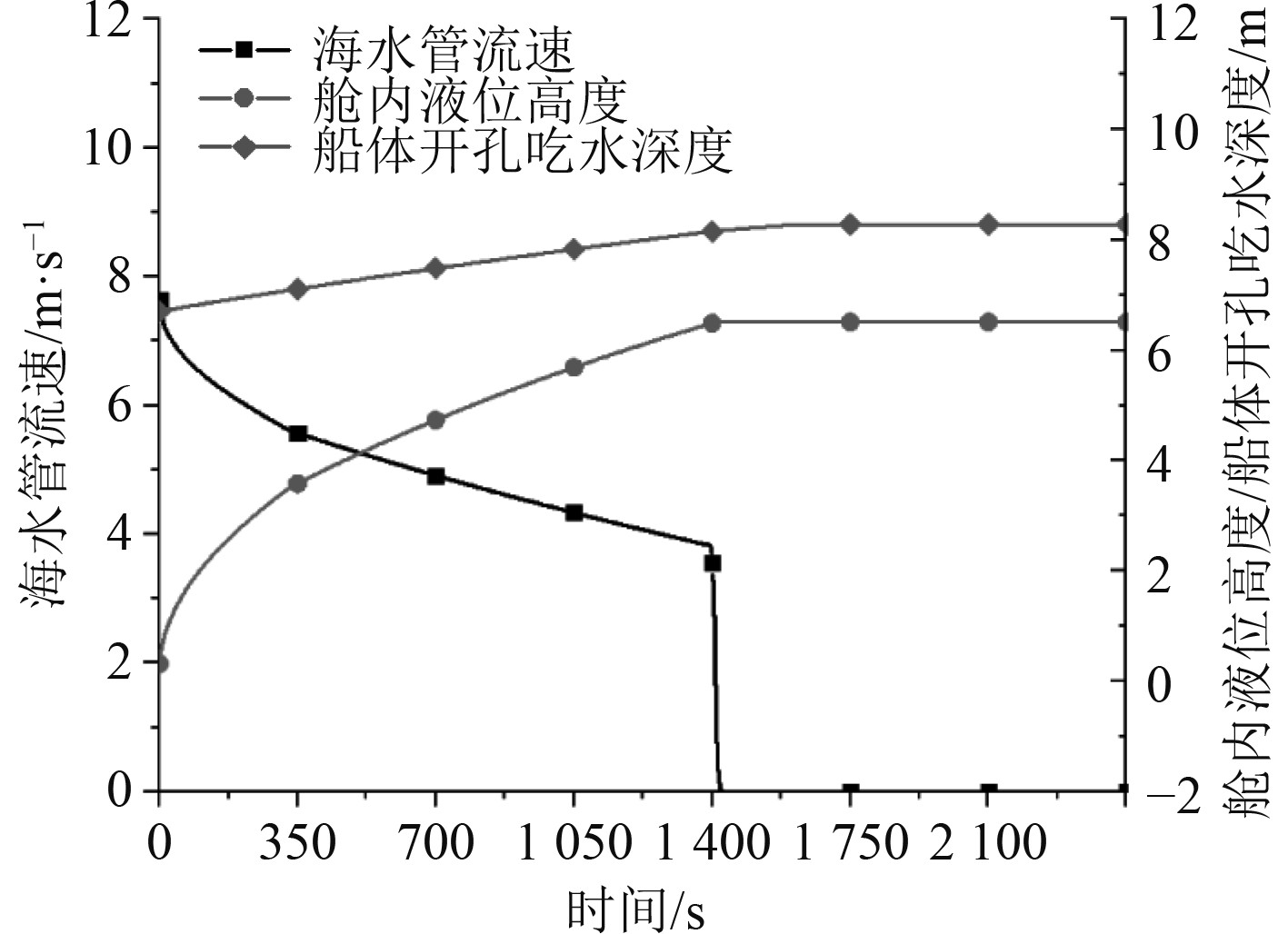

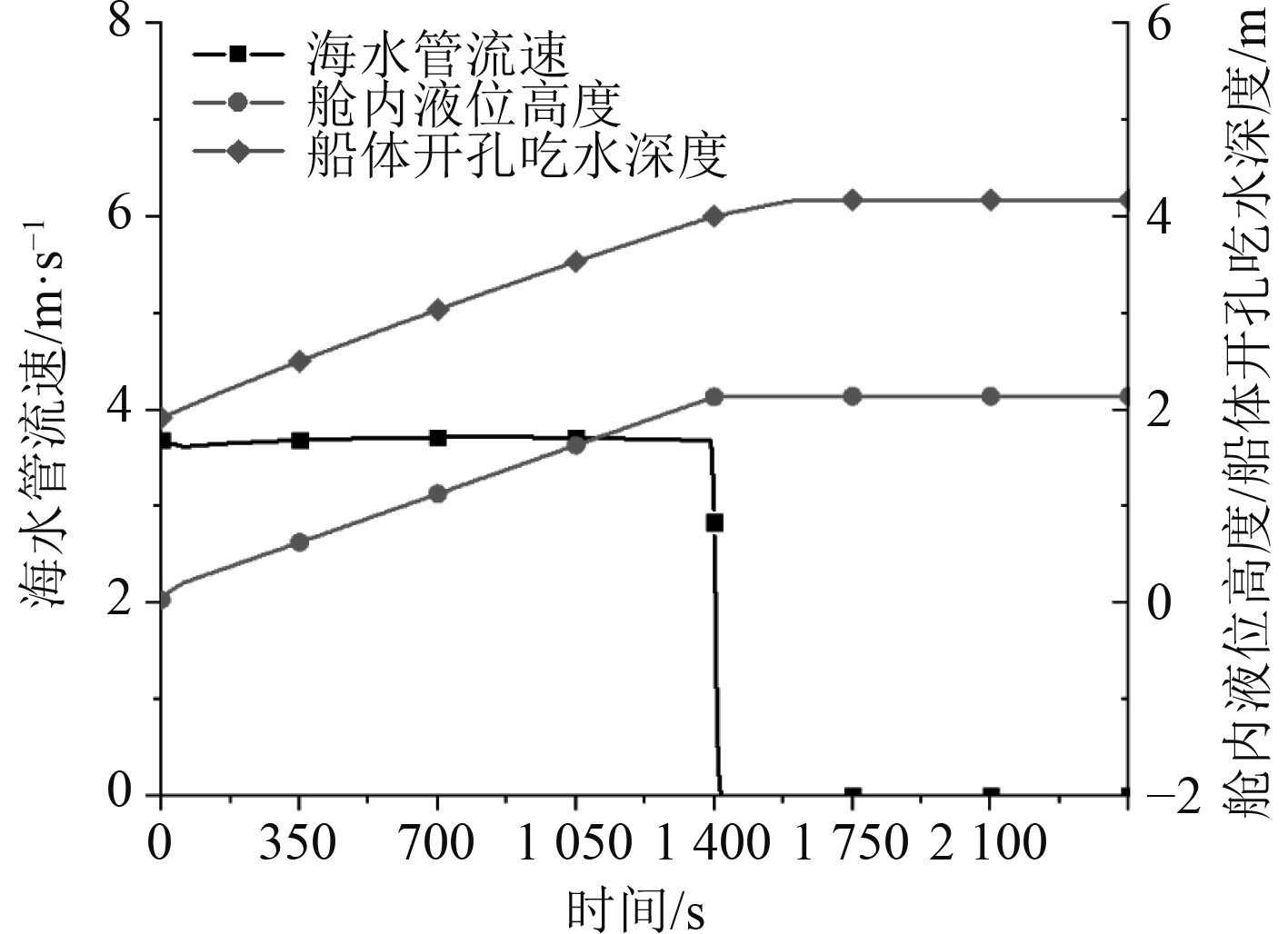

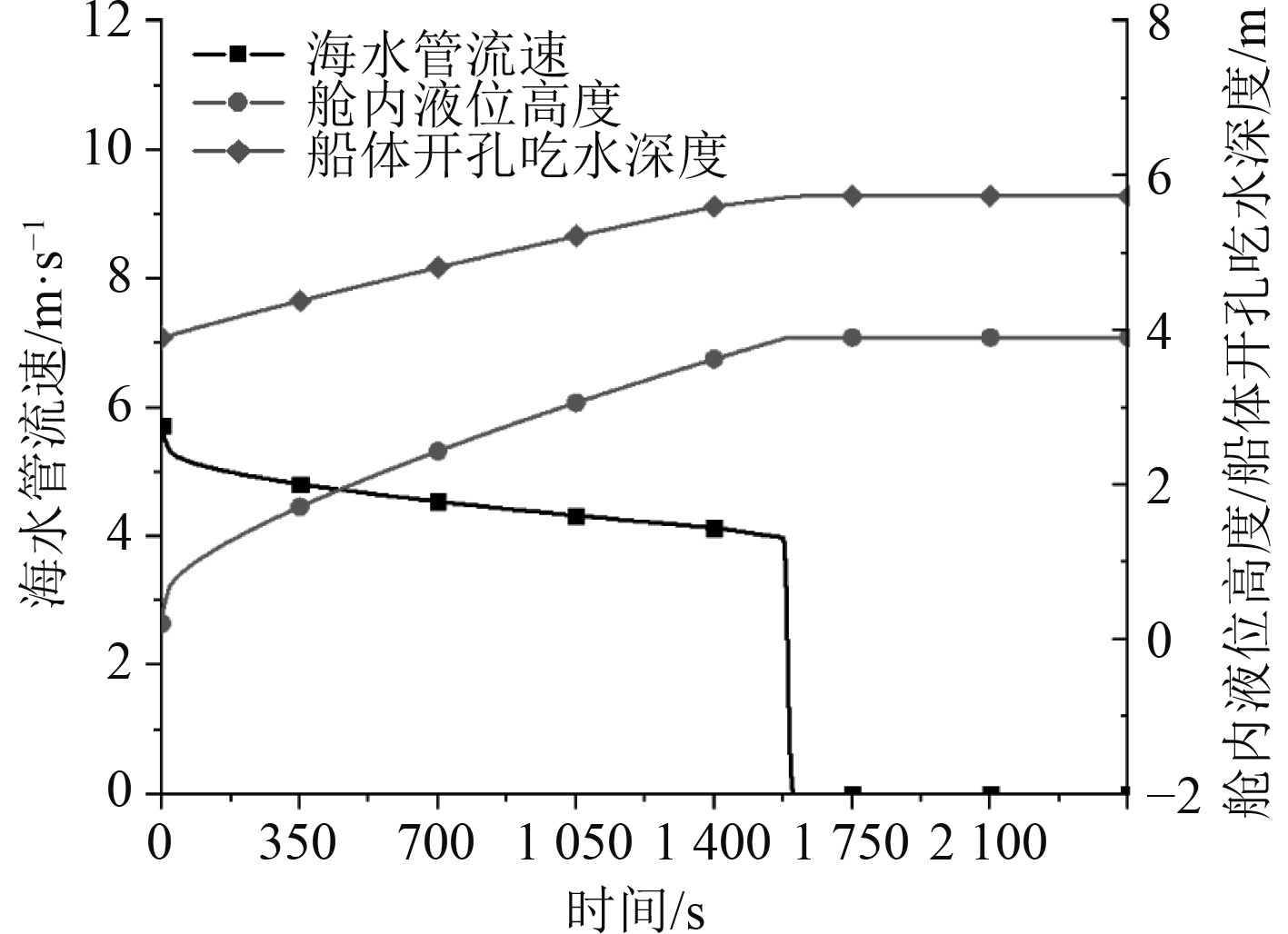

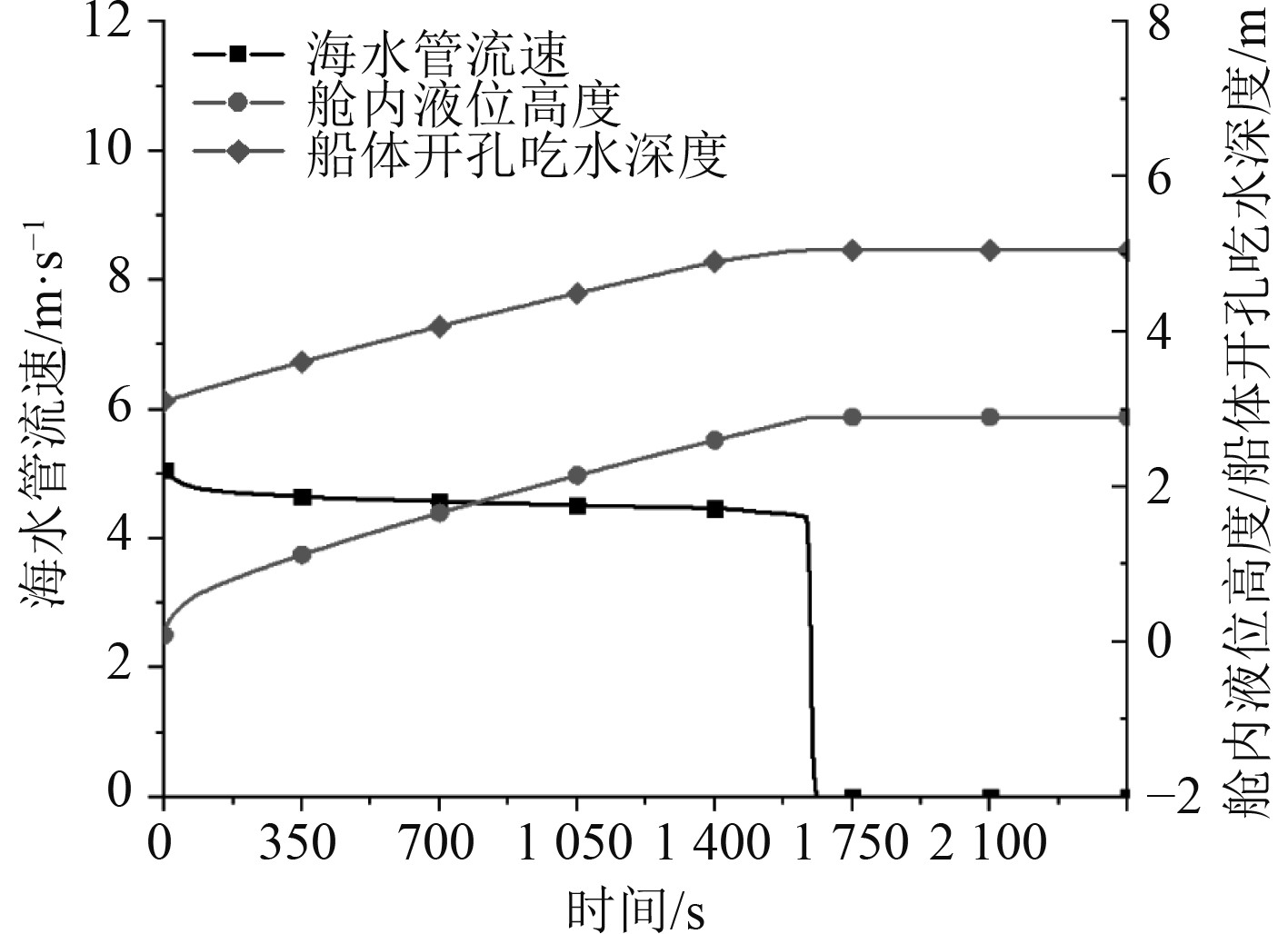

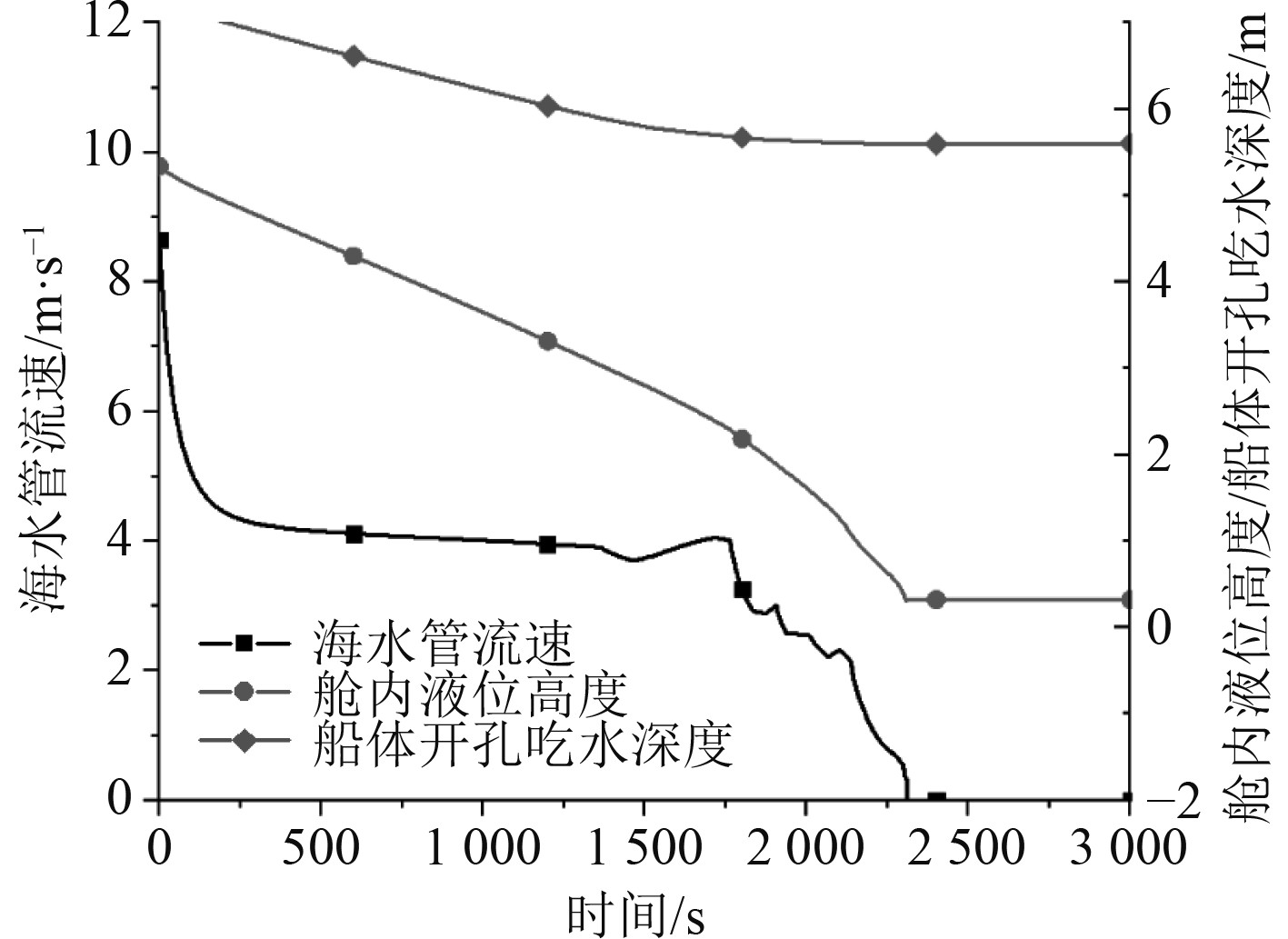

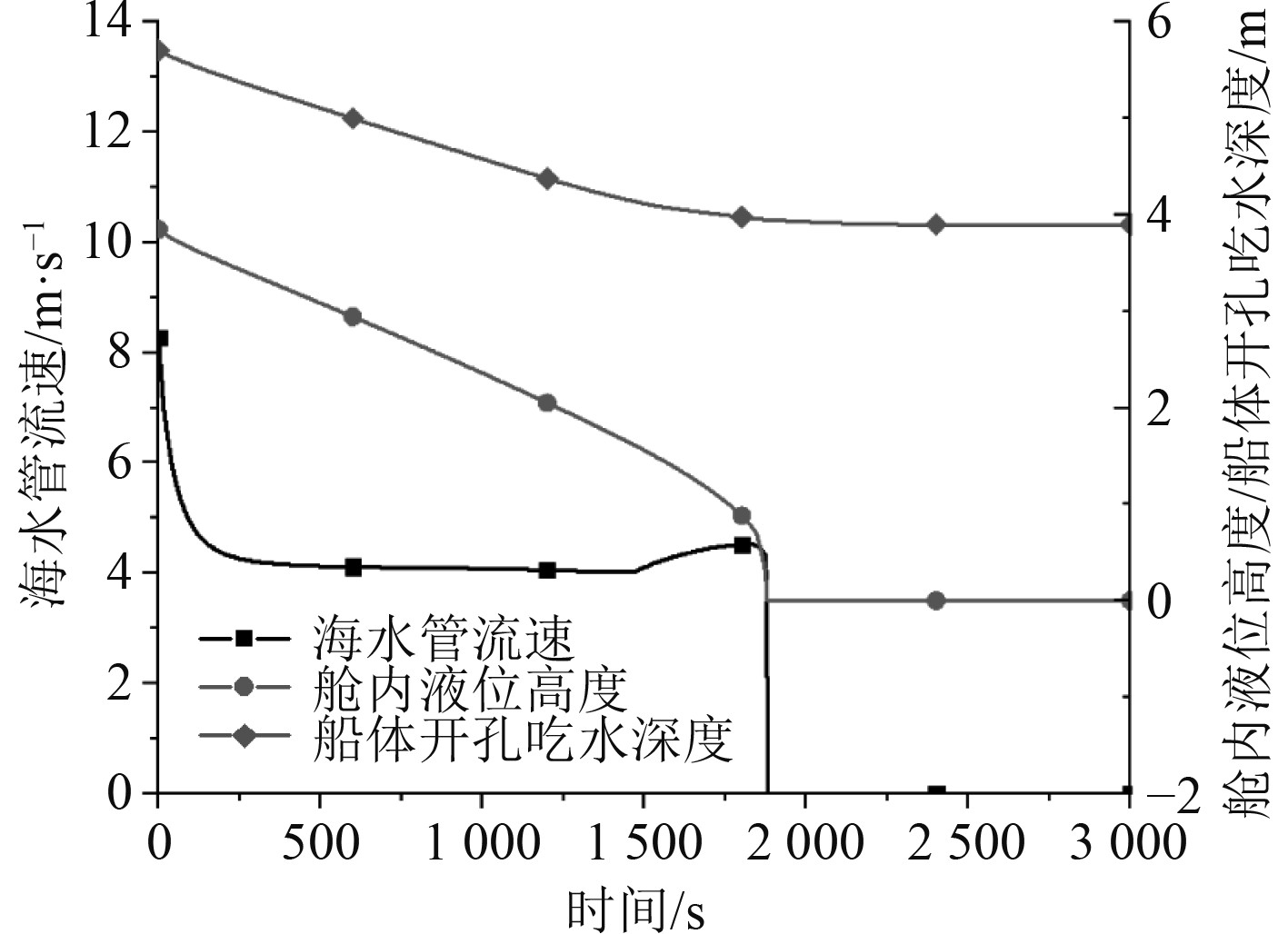

基于压缩空气压排载系统仿真模型,进行重力浸水过程阻力计算,1~5号压载舱内液位高度、通海口的吃水深度和海水管流速曲线如图6~图10所示。在重力浸水过程中,随着船体不断下沉,各压载舱对应的通海口吃水深度不断增加。随着浸水过程的进行,舱内外压差逐渐减小,海水管流速呈现逐渐减小的趋势,舱内液位高度的上升速率逐渐减小。当压载舱内压载水量到达目标值,则阀门关闭。

|

图 6 1号压载舱仿真计算结果 Fig. 6 The simulation result of the No.1 ballast tank |

|

图 10 5号压载舱仿真计算结果 Fig. 10 The simulation result of the No.5 ballast tank |

从注水开始时刻到装载量达到目标值时所需的时间,如表3所示。仿真结果与初步估算结果数值范围较为接近,但又有一定差异,这是因为估算时简化认为海水管流速、舱内外液位差为定值。由于目标时间为25 min,2~4号压载舱实际压载时间略超过了指标要求,因此有必要进行优化设计。

|

|

表 3 重力浸水实际完成时间 Tab.3 The required time of the gravity ballast process |

|

图 7 2号压载舱仿真计算结果 Fig. 7 The simulation result of the No.2 ballast tank |

|

图 8 3号压载舱仿真计算结果 Fig. 8 The simulation result of the No.3 ballast tank |

|

图 9 4号压载舱仿真计算结果 Fig. 9 The simulation result of the No.4 ballast tank |

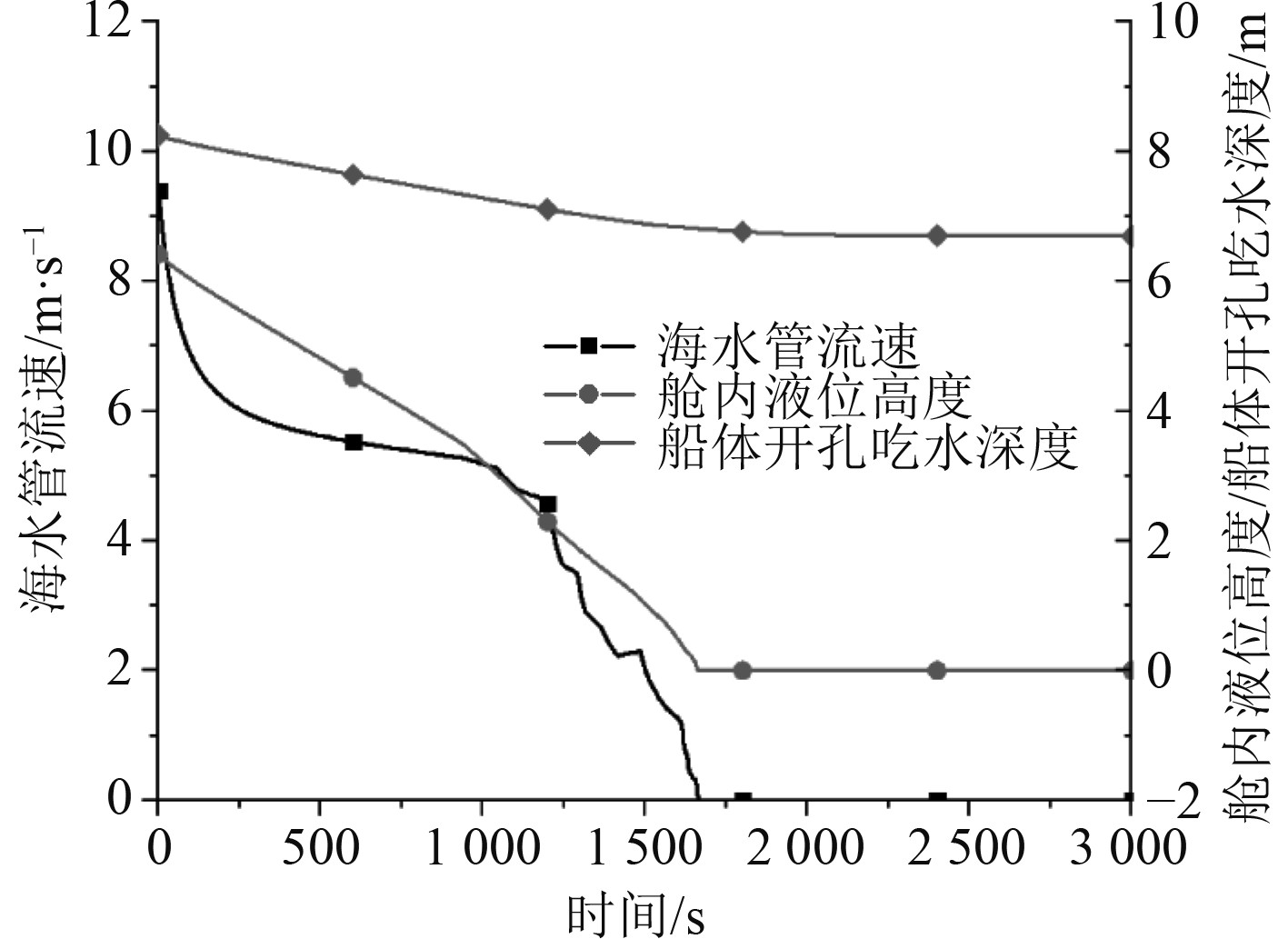

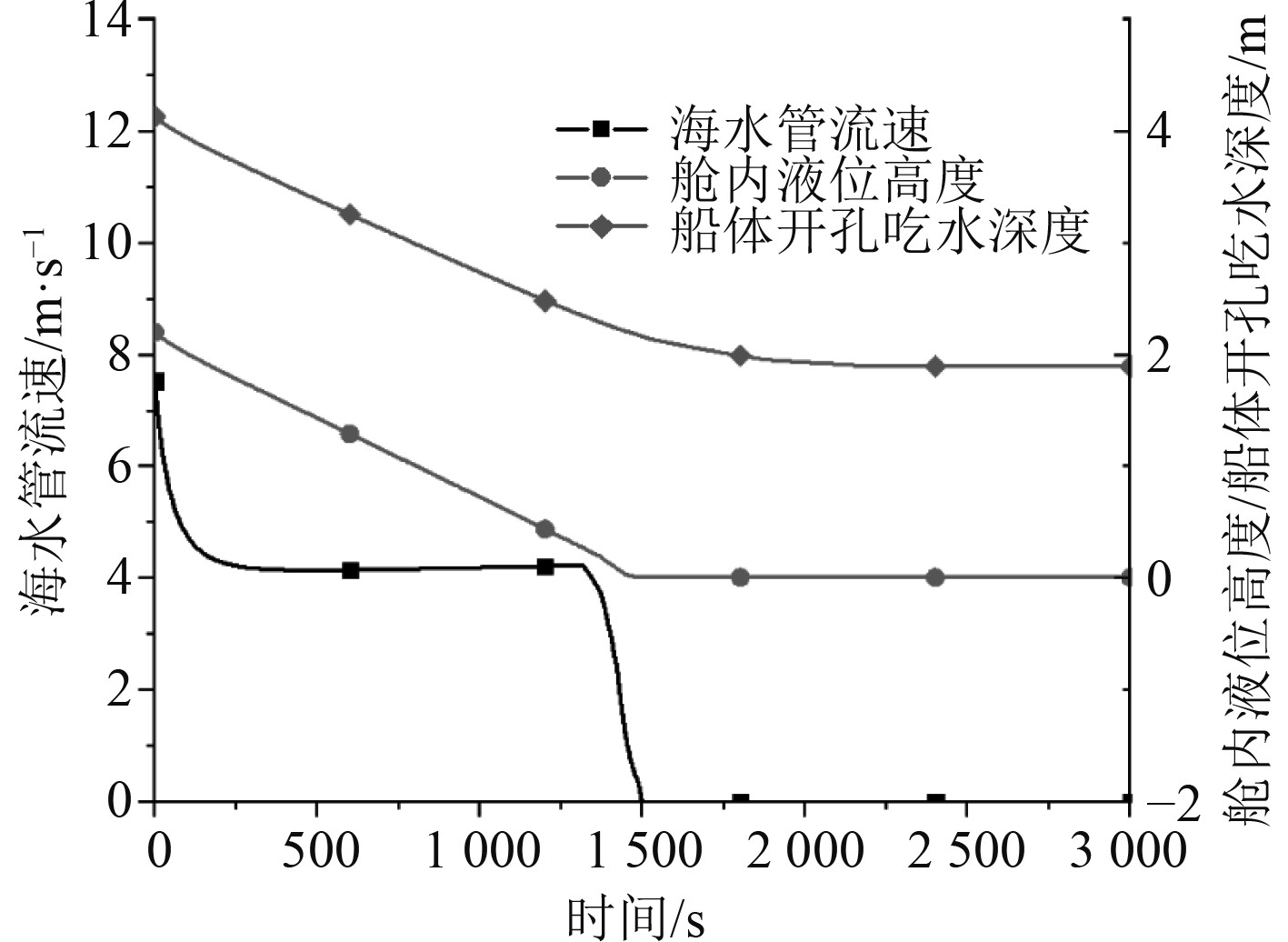

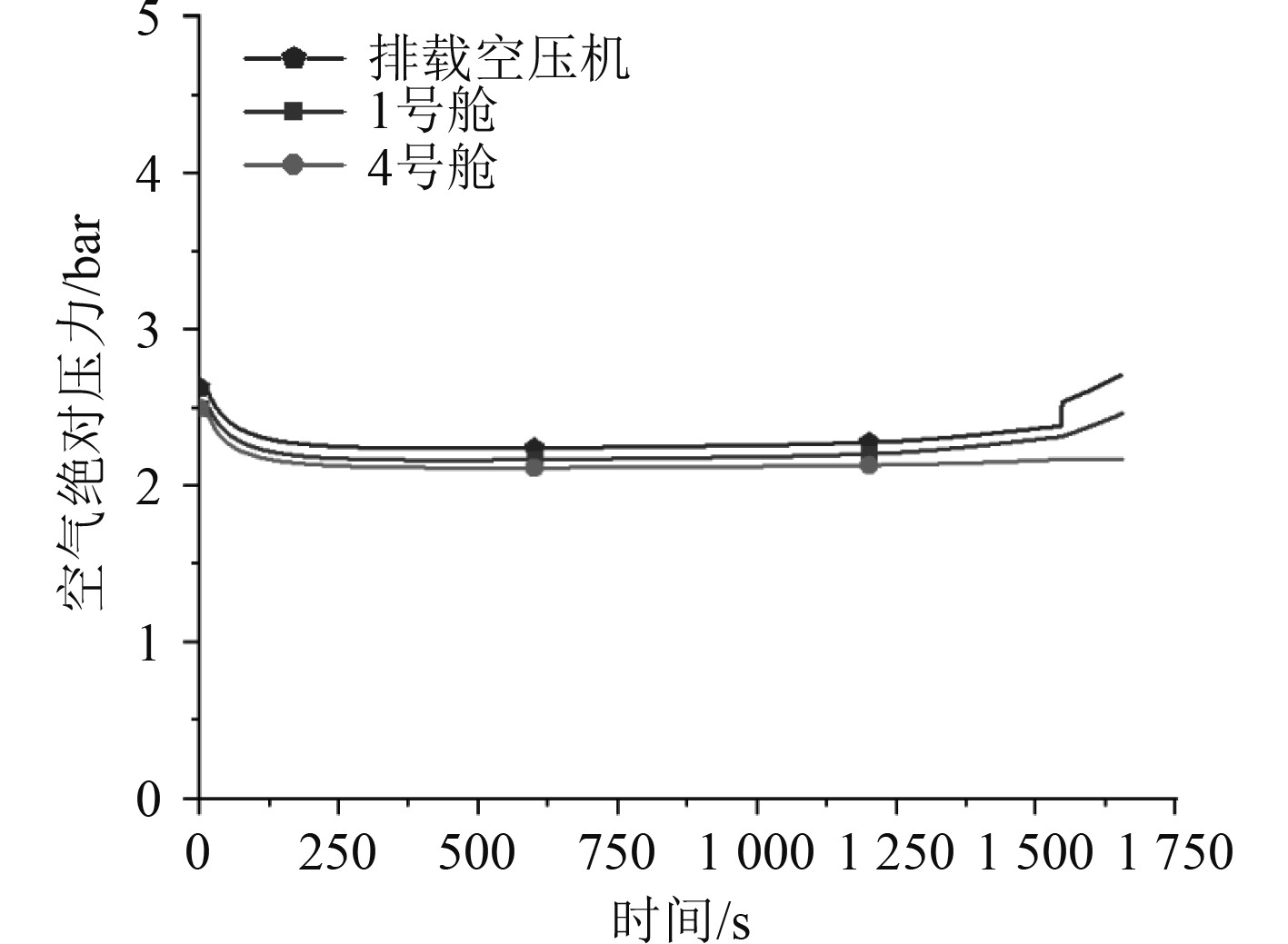

排载过程中,1~5号压载舱内液位高度、通海口的吃水深度和海水管流速曲线如图11~15所示,1号和4号压载舱内空气压力曲线如图16所示。排载作业开始前,应先在压载舱内建立一定压力,再开启通海阀,开始进行排载作业。因此排载作业刚开始时,舱内压力较大,海水流速很快,随着压缩空气压力慢慢趋于与系统所需排载阻力平衡,则各个压载舱的流速趋于平稳,舱位液位高度稳定下降。在排载作业末期,由于压载舱所需排载水量不同,因此各个压载舱将依次完成排载作业,当第一个压载舱完成排载作业并关闭其通海阀时,其余压载舱压力随之升高,海水流速略有增大。

|

图 11 1号压载舱仿真计算结果 Fig. 11 The simulation result of the No.1 ballast tank |

|

图 12 2号压载舱仿真计算结果 Fig. 12 The simulation result of the No.2 ballast tank |

|

图 13 3号压载舱仿真计算结果 Fig. 13 The simulation result of the No.3 ballast tank |

|

图 14 4号压载舱仿真计算结果 Fig. 14 The simulation result of the No.4 ballast tank |

|

图 15 5号压载舱仿真计算结果 Fig. 15 The simulation result of the No.5 ballast tank |

通过以上结果,可知压缩空气排载过程实际完成时间如表4所示。仿真结果与初步估算结果数值范围较为接近,但又有一定差异。这是因为在初步估算时简化认为压缩空气流速为定值而忽略了船舶吃水、空气压力变化、管路阻力等的影响,因此可满足设计要求。

|

|

表 4 压缩空气排载过程实际完成时间 Tab.4 The required time of the compressed air deballast process |

|

图 16 1号和4号压载舱内空气压力计算结果 Fig. 16 The air pressure result of the No.1 and No.4 ballast tank |

压缩空气压排载系统先通过初步简化估算,得到系统初步设计方案,然后综合舱内外压差变化、流速变化、空气压力变化等系统动态特性,合理设置边界条件,建立完整的系统阻力仿真计算模型,对系统阻力特性进行验证。对于不满足设计要求的情况,采取合理措施进行优化,从而最终实现压缩空气压排载系统满足设计要求。

通过以上计算分析可知,本船压缩空气压排载系统需对重力浸水过程进行优化,优化措施主要有:一方面利用排载空压机的吸真空功能,提高重力浸水时间;另一方面调整管路通径,从而改变系统阻力特性。

1)吸真空方案

系统可根据需要配置具有可抽吸空气功能的压排载空压机,用于重力浸水过程开始前,对压载舱内产生一定程度的真空度,从而加大重力浸水过程的内外压差,加快重力浸水时间。假设本船方案中,通过压排载空压机对压载舱内进行持续抽真空,真空度为0.1 bar,其他边界条件不变,经过仿真计算得到此时重力浸水时间结果如表5所示。各压载舱重力浸水过程完成时间较表3均有所加快,且可满足设计要求。但采用可吸真空功能的压排载空压机,一定程度上增加了系统复杂性及控制难度,且需配置空气干燥装置,以避免大量水汽带入压排载空压机中。

|

|

表 5 优化后的重力浸水实际完成时间 Tab.5 The optimized required time of the compressed air deballast process |

2)调整管路通径方案

由表3可知,需要对2~4号压载舱进行通海管径优化,为加快重力浸水时间,需加大管径,以减小管路阻力。优化后的管路通径及重力浸水完成时间如表6所示,可满足设计要求。

|

|

表 6 优化后的重力浸水实际完成时间 Tab.6 The optimized required time of the gravity ballast process |

本文对某船压缩空气压排载系统通过初步简化估算方法,得到系统初步设计方案。基于初步方案,综合考虑舱内外压差变化、流速变化、空气压力变化、排载空压机特性曲线等动态特性,合理设置边界条件,建立完整的系统阻力仿真计算模型,对系统阻力特性进行计算分析,对于不满足设计要求的情况,提出合理优化方案,实现压缩空气压排载系统满足设计要求。

本文所提出的简化估算设计方法与仿真计算结果数值范围基本一致,为压缩空气压排载系统初步设计提供依据。建立了压缩空气压排载系统阻力仿真模型,计算结果显示压载舱在重力浸水、压缩空气排载过程中管路流速、液位高度变化、空气压力变化等实际动态特性,验证了本船压缩空气压排载系统的设计方案是否满足设计要求,为系统设计提供理论支撑。提出2种改进措施,实现了压缩空气压排载系统优化设计。

| [1] |

周卓亮, 蔡洁. 5000 t半潜船压缩空气压载系统设计研究[J]. 船舶, 2013, 24(5): 57−62.

|

| [2] |

张宁. 65000吨半潜船压载和透气系统设计[J]. 科学技术创新, 2019(20): 28−30.

|

| [3] |

吴持恭. 水力学[M]. 北京: 高等教育出版社. 2007.

|

| [4] |

刘振东. 专业热流体系统仿真平台Flowmaster [J]. CAD/CAM与制造业信息化. 2011(11): 22−27

|

| [5] |

Flowmaster Group. Flowmaster User Guide[M]. 2007.

|

2023, Vol. 45

2023, Vol. 45