2. 南京理工大学 能源与动力工程学院,江苏 南京 210094

2. College of Power Engineering, Nanjing University of Science and Technology, Nanjing 210094, China

随着军事科学技术的发展,装药不仅要具有高能的特点,也要具备较高的安全性,以保证其在战场的生存能力和使用过程中的安全性。因此,开展装药的安全性研究十分重要。枪击试验是一种广泛用于评价装药在战场中受到子弹或破片撞击感度的有效方法[1],常用于评价弹药的易损性,在20世纪80年代,为研究炸药的枪击安全性能,国内外均建立了炸药的枪击试验标准,并进行了大量的枪击试验研究[2]。炸药的枪击试验对试验设备的性能和环境要求较为苛刻,难以获取炸药内部的反应情况,试验大多只能得到一些宏观的结果。炸药的枪击仿真可以得到炸药内压力和反应的变化情况,并且可以进行多工况仿真研究,能够更细致地研究炸药受到弹丸撞击的响应规律。对于炸药枪击试验的评估具有重要指导意义。

截至目前,关于装药的枪击仿真研究大多用二维模型代替三维模型、将弹丸模型简化为圆柱形或把弹丸当作刚体。伍俊英等[3]和李军强等[4]用12.7 mm穿甲燃烧弹对炸药开展三维枪击仿真研究,但是计算时均将弹丸当作刚体。吴博[5]、代晓淦等[6]和席鹏等[7]等对炸药进行二维枪击数值仿真,并且将弹丸简化为圆柱形。但是,根据Picatinny和Jacobs-Roslund提出的冲击起爆判据可知[8],这些简化对结果的影响较为严重。关于实际弹丸对装药的枪击仿真研究却鲜有报道,还需要对炸药的枪击数值仿真做进一步研究,这对装药的枪击安全性评估具有重要意义。

本文根据5.8 mm弹丸的实际结构和材料建立三维弹丸模型,对5.8 mm弹丸冲击带壳Comp B炸药进行数值仿真,分析装药在弹丸撞击作用下的响应。

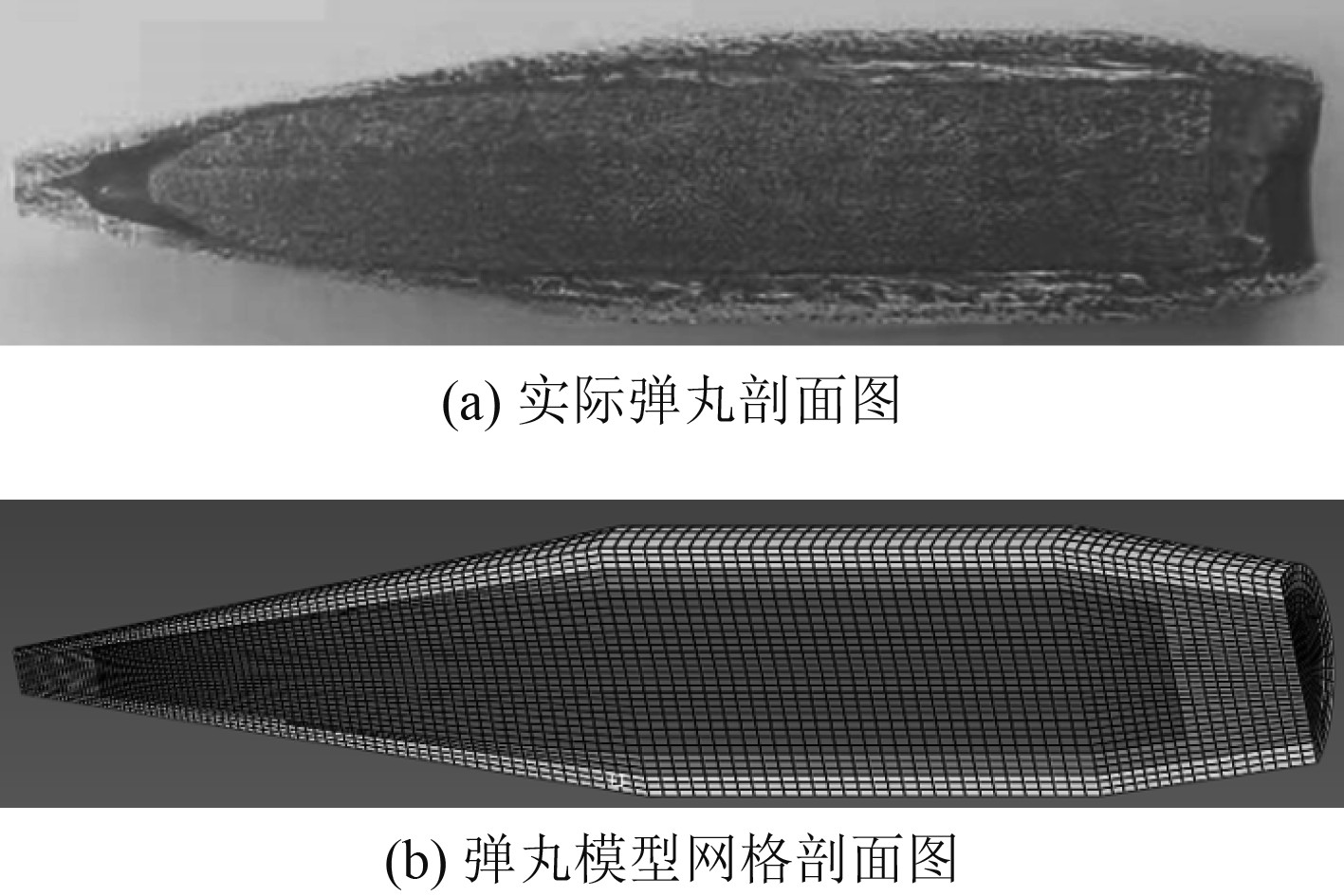

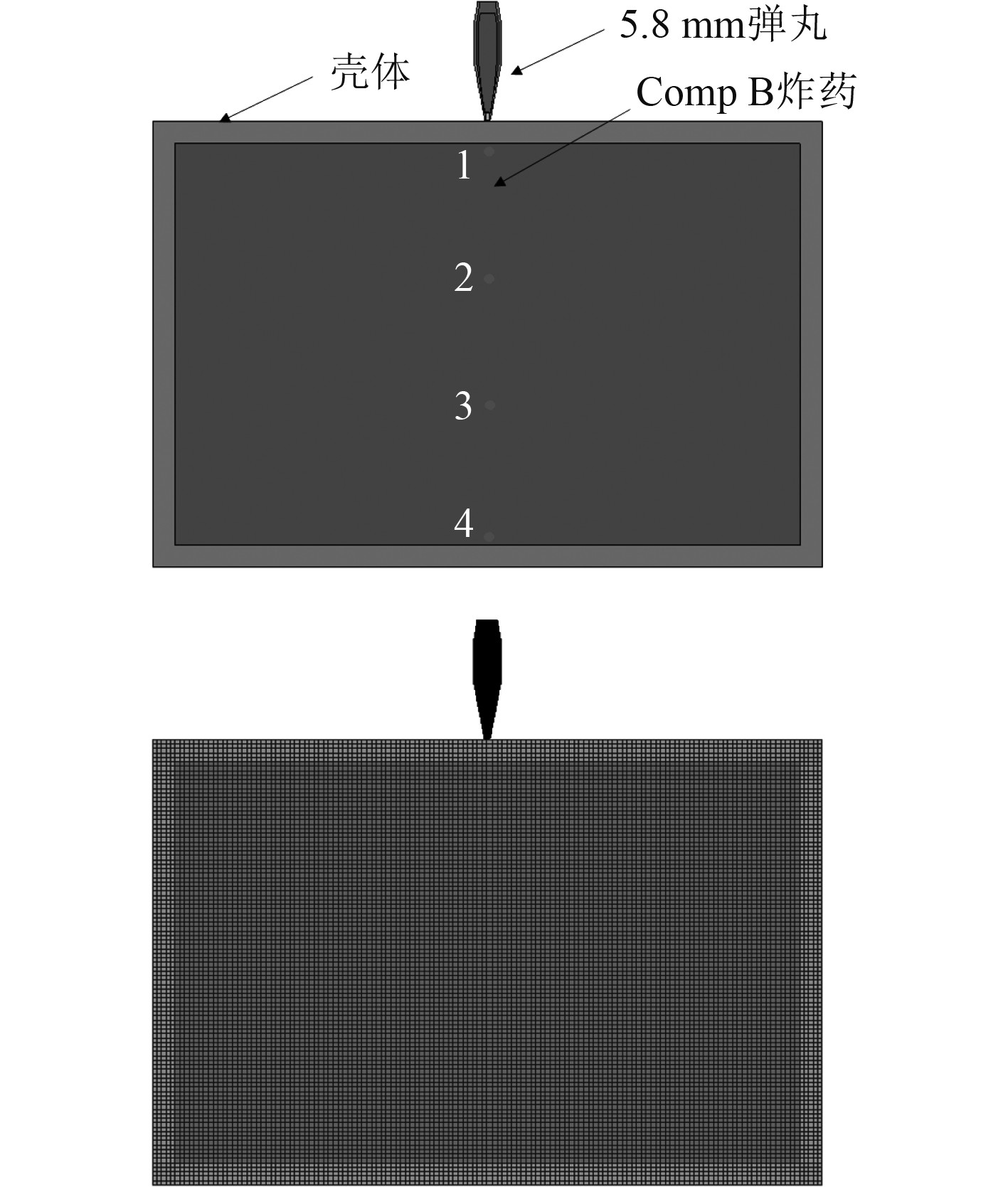

1 仿真模型87式5.8 mm普通弹的弹丸由钢芯、铅层和铜披甲组成,弹丸质量约4.2 g,初速约950 m/s[9],该弹丸的剖面图,如图1(a)所示。将5.8 mm弹丸沿对称轴对半剖开,对弹丸结构进行仔细测量,建立了三维弹丸有限元模型,如图1(b)所示。弹丸网格数量为81840个,最小网格尺寸约0.01 mm。弹丸撞击带壳装药模型如图2所示,按照国军标8142.4-2017的要求,炸药的壳体材料选择Q235钢[10],壳内装填Comp B炸药,其尺寸参照文献[11]建立,炸药为圆柱形,其直径和高分别为140 mm和96 mm,带壳炸药网格数量为1090000个,网格尺寸约1 mm。图中1~4为观测点,每个观测点间距为30 mm,用于记录炸药反应度和压力的变化情况,以判断炸药受弹丸撞击后的反应情况。建模单位采用cm-g-μs,对炸药壳体的底面进行固定约束,计算采用拉格朗日方法。

|

图 1 5.8 mm弹丸模型图 Fig. 1 5.8 mm projectile model |

|

图 2 弹丸撞击带炸药模型及网格图 Fig. 2 Explosive model and grid diagram of projectile impact zone |

弹丸撞击壳体时材料处于大应变和高应变率,因此弹丸和壳体均采用Johnson-Cook模型,弹丸和壳体的材料参数如表1所示,其材料参数参考文献[12-13],基于热点理论的点火增长模型广泛应用于炸药的冲击起爆研究。因此,本文研究的Comp B炸药的冲击起爆过程采用点火增长模型来描述[14],其参数使用经过验证的文献[15]中的参数。

|

|

表 1 GJB8142.4-2017炸药的枪击试验反应等级[10] Tab.1 GJB8142.4-2017 shooting test reaction level of explosives |

在炸药的冲击起爆数值模拟中,如何判定炸药是否起爆尤为重要,本文以炸药内部的压力和反应度作为爆轰反应的判据[16]。当炸药反应度小于1时,判定炸药未发生爆炸反应;当炸药反应度达到1,且出现压力阶跃时,则可以判定炸药发生爆炸。

柱状带壳装药的枪击试验往往对装药的轴向和径向进行射击,因此分别开展弹丸轴向和径向撞击装药数值仿真。其中轴向撞击装药时,壳体厚度分别取2 mm,3 mm,4 mm和5 mm;径向撞击装药时,取壳体为2 mm,对弹丸以不同偏轴距离撞击装药进行数值仿真。由于5.8 mm弹丸速度约为950 m/s[9],因此本文仿真工况弹丸撞击带壳装药的初速均取950 m/s。

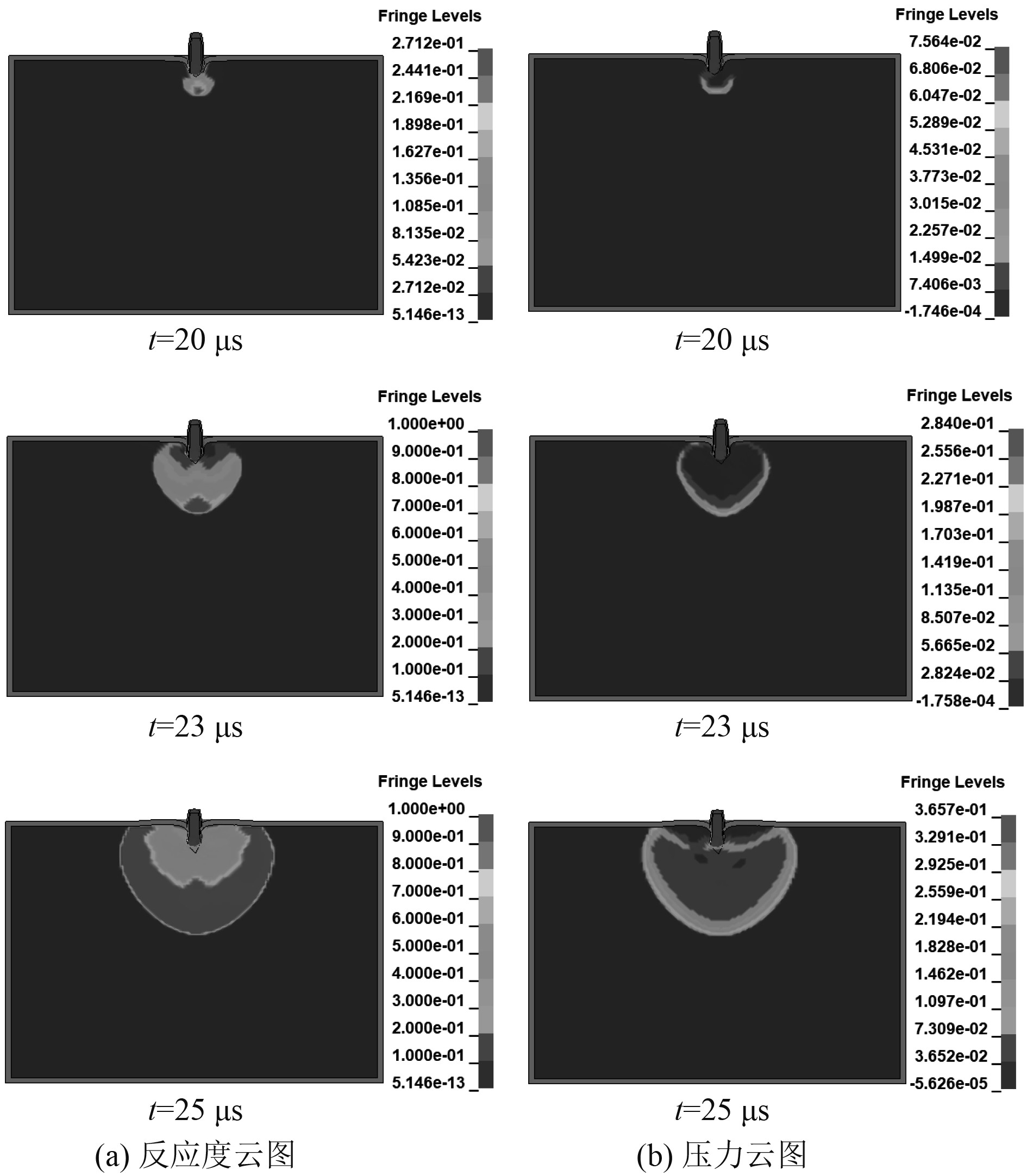

1.1.1 弹丸垂直撞击带壳装药图3(a)和图3(b)分别为壳体厚度为2 mm,弹丸以950 m/s初速垂直撞击带壳装药时,炸药的反应度及压力云图。从图3(a)可看出,当t=23 μs时,炸药的反应度达到1,此后由于热点在炸药内扩展,到25 μs炸药中有一大部分反应度到达1的区域。由图3(b)炸药的压力云图可知,从20~25 μs炸药中的压力峰值依次增大。这是由于炸药的热点迅速积累(反应度迅速增大),使得炸药发生爆炸[17],直到25 μs炸药内的压力达到36.57 GPa,该值已大于Comp B炸药的CJ压力(25.9 GPa)[18]。根据炸药起爆的判定,表明弹丸以950 m/s初速垂直撞击带壳装药时,炸药发生爆炸。

|

图 3 炸药的反应度及压力云图(2 mm壳厚) Fig. 3 Reactivity and pressure nephogram of explosive (2 mm shell thickness) |

炸药的冲击起爆可分为2种机制:一种是入射冲击波直接引爆炸药,另一种是炸药受机械作用(剪切、摩擦作用)而起爆。对图3分析可知,从弹丸接触壳体到弹丸穿透壳体(约20 us),炸药的反应度仅增加到0.2712,而弹丸穿透壳体后,弹丸对炸药产生剪切和摩擦作用,直到起爆反应度增加了0.7288,表明在该工况下引爆炸药的主导因素是机械作用。

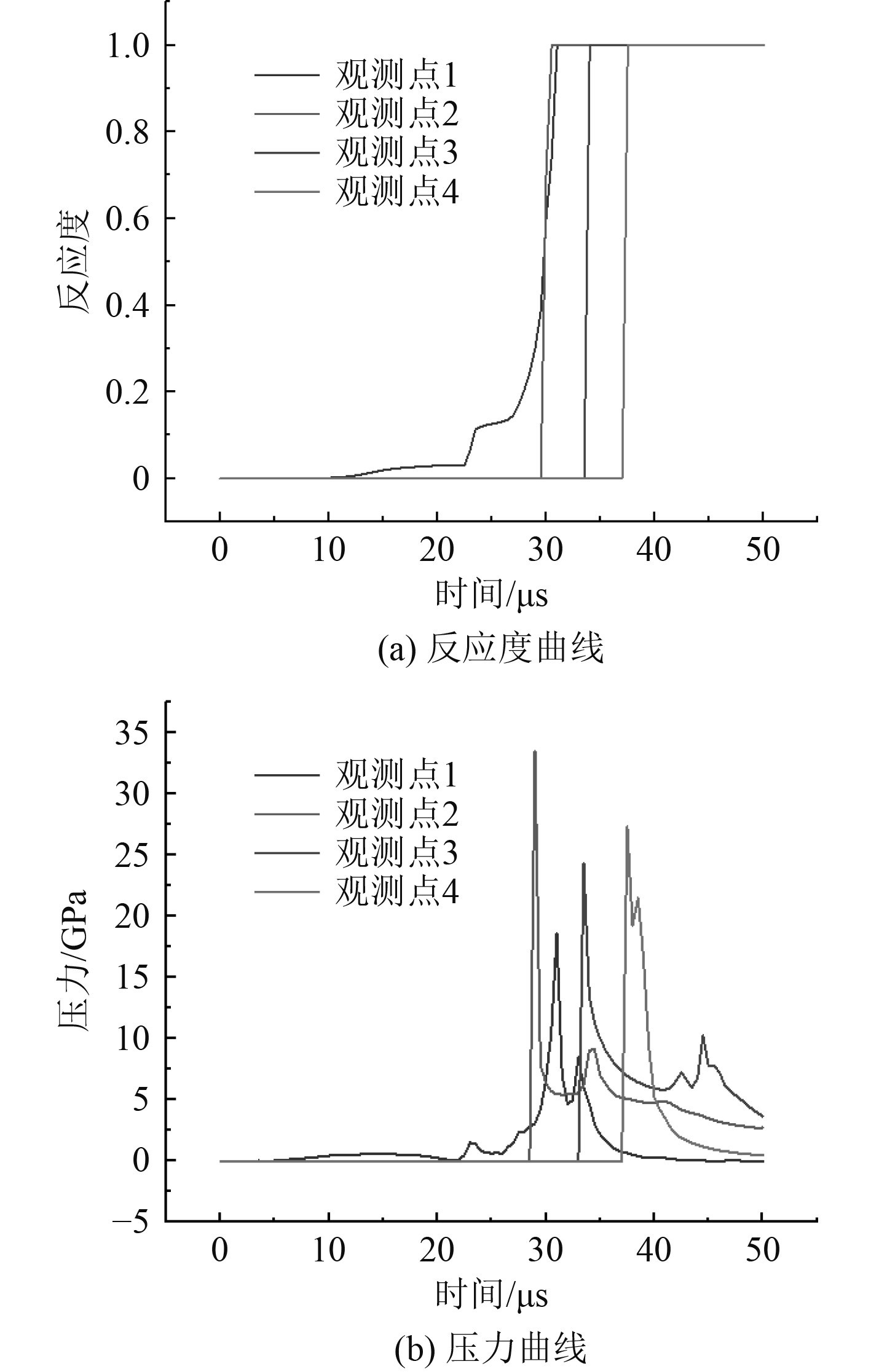

图4~图6分别给出壳体厚度为3~5 mm时,炸药中的反应度曲线和压力曲线。可知,当壳体厚度为3 mm时,各观测点的反应度均达到1,且各观测点的压力均出现阶跃,由起爆判据可以判定,炸药发生爆炸。观测点2处的反应度首先达到1,且观测点2首先出现突跃,表明起爆位置在观测点1至观测点2之间。

|

图 4 观测点压力及反应度曲线(3 mm壳厚) Fig. 4 Pressure and reactivity curve of observation point (3 mm shell thickness) |

|

图 6 观测点压力及反应度曲线(5 mm壳厚) Fig. 6 Pressure and reactivity curve of observation point (5 mm shell thickness) |

根据炸药冲击起爆的热点理论,对弹丸冲击起爆炸药的机制做进一步分析。从图4可知,0~30 μs入射冲击波首先到达观测点1,观测点1的反应度逐渐增大至0.4左右,此后由于炸药继续受到冲击波的持续作用,以及具有一定存速的弹丸对炸药的剪切和摩擦的综合作用,使得炸药中的热点数量急剧增加,大约在30 μs各观测点的反应度均达到1,炸药发生剧烈化学反应,各观测点的压力均出现突跃,此时炸药发生爆炸反应。

由图5和图6可知,当壳体厚度为4 mm或5 mm时,观测点1的压力均出现明显衰减,且其他观测点再也没有出现压力阶跃,观测点1最大压力分别为4.65 GPa和1.52 GPa左右,观测点1的反应度分别达到0.21和0.05左右,表明壳体厚度4 mm时,仅有少量炸药发生反应,壳体厚度5 mm时,炸药基本不发生反应。

|

图 5 观测点压力及反应度曲线(4 mm壳厚) Fig. 5 Pressure and reactivity curve of observation point (4 mm shell thickness) |

选择壳体厚度为2 mm的带壳装药,开展不同偏轴距离下,弹丸对带壳装药的冲击起爆研究,弹丸偏轴撞击装药模型如图7所示。图中h代表弹丸的偏轴距离。由于带壳装药的半径为72 mm,仿真时h在0~70 mm之间取值,每间隔10 mm取一值进行计算,研究在不同偏轴距离下弹丸撞击带壳装药的响应。

|

图 7 弹丸偏轴撞击带壳装药模型 Fig. 7 Shell charging model of projectile off-axis impact |

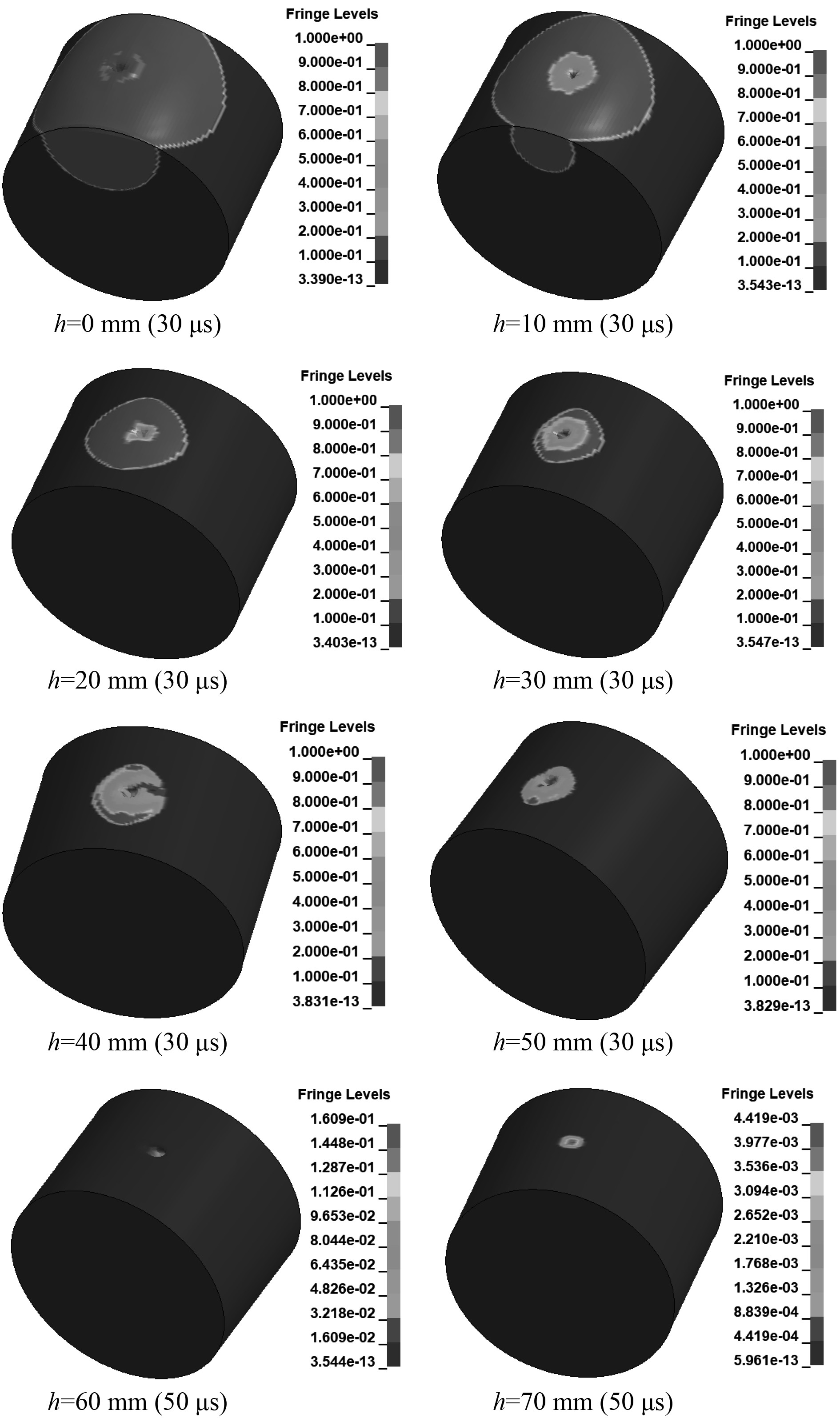

图8和图9分别给出了不同偏轴装药的压力云图和反应度云图。不同偏轴撞击条件下所给的云图时刻不同,对于炸药被引爆的工况给出的是起爆后某一时刻的云图,对于炸药未被引爆的工况给出的是计算结束时的云图。

|

图 8 不同偏轴下弹丸撞击带壳装药的压力云图 Fig. 8 Pressure nephogram of projectile impacting shell charge under different off-axis |

|

图 9 不同偏轴下炸药的反应度云图 Fig. 9 Nephogram of explosive reactivity under different off-axis |

由图8可知,当弹丸偏轴距离在0~50 mm之间时,炸药的压力均大于Comp B炸药的CJ压力(29.5 GPa)。由图9可知,炸药的反应度也均达到1,表明偏轴距离在0~50 mm之间时,弹丸均能引爆炸药,而偏轴距离在60~70 mm时,弹丸出现跳飞现象。其中,偏轴距离为60 mm时,部分弹丸嵌入炸药中,一部分跳飞,炸药的反应度最大仅为0.1609,偏轴距离增大至70 mm时,整个弹丸发生跳弹,炸药壳体没有被破坏,炸药的反应度最大为4.419E-3,表明炸药基本不发生反应。

由图9可知,在相同时刻(t=30 μs),偏轴距离从0 mm增大至50 mm,炸药中反应度达到1的区域逐渐减小,表明随着弹丸偏轴距离的增大,在相同时间内,炸药反应度的扩展速度减弱,不利于起爆。

为了评估弹丸对带壳装药冲击的响应程度,表1给出了国军标GJB8142.4-2017[10]对于炸药枪击安全性试验反应等级的定义。根据该标准可以判定,当炸药壳体厚度为2 mm和3 mm时,炸药均发生爆炸,反应等级为D;当壳体厚度为4 mm时,炸药反应等级在A~B之间,壳体厚度为5 mm时,炸药的反应等级为A级。

当偏轴距离在0~50 mm时,炸药均发生爆炸,此时炸药反应的等级在C~D级之间;当偏轴距离增大至60 mm,70 mm时,仅有弹丸发生破环,此时炸药的反应等级为A级。

2 结 语用初速为950 m/s的5.8 mm弹丸对带壳装药进行枪击数值仿真研究,分析壳体厚度和弹丸偏轴撞击带壳装药对冲击起爆的影响,主要得到如下结论:

1)初速为950 m/s的5.8 mm弹丸均能引爆壳体厚度为2 mm,3 mm的炸药,当壳体厚度增大到4 mm时,炸药不发生爆炸。

2)增大弹丸偏轴距离,炸药反应度的扩展速度减缓,当偏轴距离增大至60 mm时,弹丸无法引爆炸药,弹丸发生跳飞。

| [1] |

唐桂芳, 王晓峰, 李魏. 浇筑PBX的低易损性能研究[J]. 含能材料, 2003, 11(3): 163-165. DOI:10.3969/j.issn.1006-9941.2003.03.016 |

| [2] |

向梅, 饶国宁, 彭金华. 顿感复合装药结构枪击试验尺寸效应的数值模拟研究[J]. 火炸药学报, 2010, 33(6): 30-33. DOI:10.3969/j.issn.1007-7812.2010.06.007 |

| [3] |

伍俊英, 汪德武, 陈朗, 等. 炸药枪击试验和数值模拟研究[J]. 高压物理学报, 2010, 24(6): 401-408. DOI:10.11858/gywlxb.2010.06.001 |

| [4] |

李军强, 申依欣, 刘春, 等. 固体推进剂装药枪击试验数值模拟与试验[J]. 固体火箭技术, 2019, 42(4): 451-455. |

| [5] |

吴博. 热与撞击复合环境下炸药的响应规律[D]. 绵阳: 中国工程物理研究院, 2011.

|

| [6] |

代晓淦, 申春迎, 吕子剑, 等. 枪击试验中不同尺寸PBX-2炸药响应规律研究[J]. 含能材料, 2008(4): 432-435. DOI:10.3969/j.issn.1006-9941.2008.04.017 |

| [7] |

席鹏, 南海, 倪冰, 等. B炸药在弹丸侵彻作用下的易损性[J]. 含能材料, 2014(1): 62-65. |

| [8] |

王昕, 蒋建伟, 王树有, 等. 破片撞击起爆柱面带壳装药的临界速度修正判据[J]. 爆炸与冲击, 2019, 39(1): 25-32. |

| [9] |

刘坤, 吴志林, 徐万和, 等. 3种小口径步枪弹的致伤效应[J]. 爆炸与冲击, 2014, 34(5): 608-614. DOI:10.11883/1001-1455(2014)05-0608-07 |

| [10] |

GJB8142.4-2017顿感炸药安全试验方法[S]. 中国工程物理研究院, 2017. GJB8142.4-2017 safety test method for explosive[S]. China Academy of Engineering Physics, 2017. |

| [11] |

刘鹏飞. 破片特性对冲击起爆B炸药比动能阈值的影响[D]. 太原: 中北大学, 2017.

|

| [12] |

强洪夫, 傅学金, 杨月诚, 等. 7.62 mm步枪弹正冲击30CrMnSiA钢板破坏效应试验[J]. 解放军理工大学学报(自然科学版), 2007(6): 619-625. |

| [13] |

张伟, 肖新科, 郭子涛, 等. 双层A3钢靶对平头杆弹的抗侵彻性能研究[J]. 高压物理学报, 2012, 26(2): 163-170. DOI:10.11858/gywlxb.2012.02.007 |

| [14] |

路迎. 抗破片冲击异形壳体装药结构设计与试验研究[D]. 北京: 北京理工大学, 2018.

|

| [15] |

康浩博, 蒋建伟, 彭嘉诚, 等. 杆式弹对厚壁壳体装药冲击起爆机制模拟分析[J]. 爆炸与冲击, 2022, 42(1): 87-98. |

| [16] |

林建清. EFP对不同炸药的冲击起爆研究[D]. 南京: 南京理工大学, 2019.

|

| [17] |

章冠人, 陈大年. 凝聚炸药起爆动力学[M]. 北京: 国防工业出版社, 2010.

|

| [18] |

李小笠, 屈明, 路中华. 三种破片对带壳炸药冲击能力的数值分析[J]. 弹道学报, 2009, 21(4): 72-75. |

2022, Vol. 44

2022, Vol. 44