2. 鹤壁天淇汽车模具有限公司,河南 鹤壁 458030

2. Hebi Tianqi Automobile Mould Co. Ltd., Hebi 458030, China

船舶动力系统的柴油发动机、主轴、齿轮箱、电力系统的发电机等均离不开旋转机械设备。随着现代工业的发展,旋转机械设备的精密程度越来越高,结构也越来越复杂,旋转机械内部的齿轮、轴承等部件相互耦合,子系统之间也存在复杂的交互关系,一旦其中某个部件出现故障,都会造成一系列的连锁反应,导致船舶出现大的事故。

船舶中的旋转机械部件往往工作环境更加恶劣,面临重载、高温等工作环境下,长时间的连续运行,不可避免地会发生一些故障。旋转机械的故障不仅会造成经济损失,甚至还会引起严重的人员伤亡事故。因此,研究旋转机械的故障诊断和状态预测具有重要意义。

本文针对船舶齿轮件、轴承的故障诊断进行研究,采用一种AR模型技术,实现旋转部件的状态预测。

1 船舶旋转机械部件齿轮的故障特性在旋转机械中,滚动轴承、齿轮是最为广泛使用,也是最易损坏的几个部件。大量统计数据表明,船舶旋转机械设备的失效中,轴承引起的故障占比为70%左右,齿轮引起的船舶机械设备失效占比为19%左右,而船舶齿轮箱的失效中,齿轮导致的失效占比更是高达60%左右。

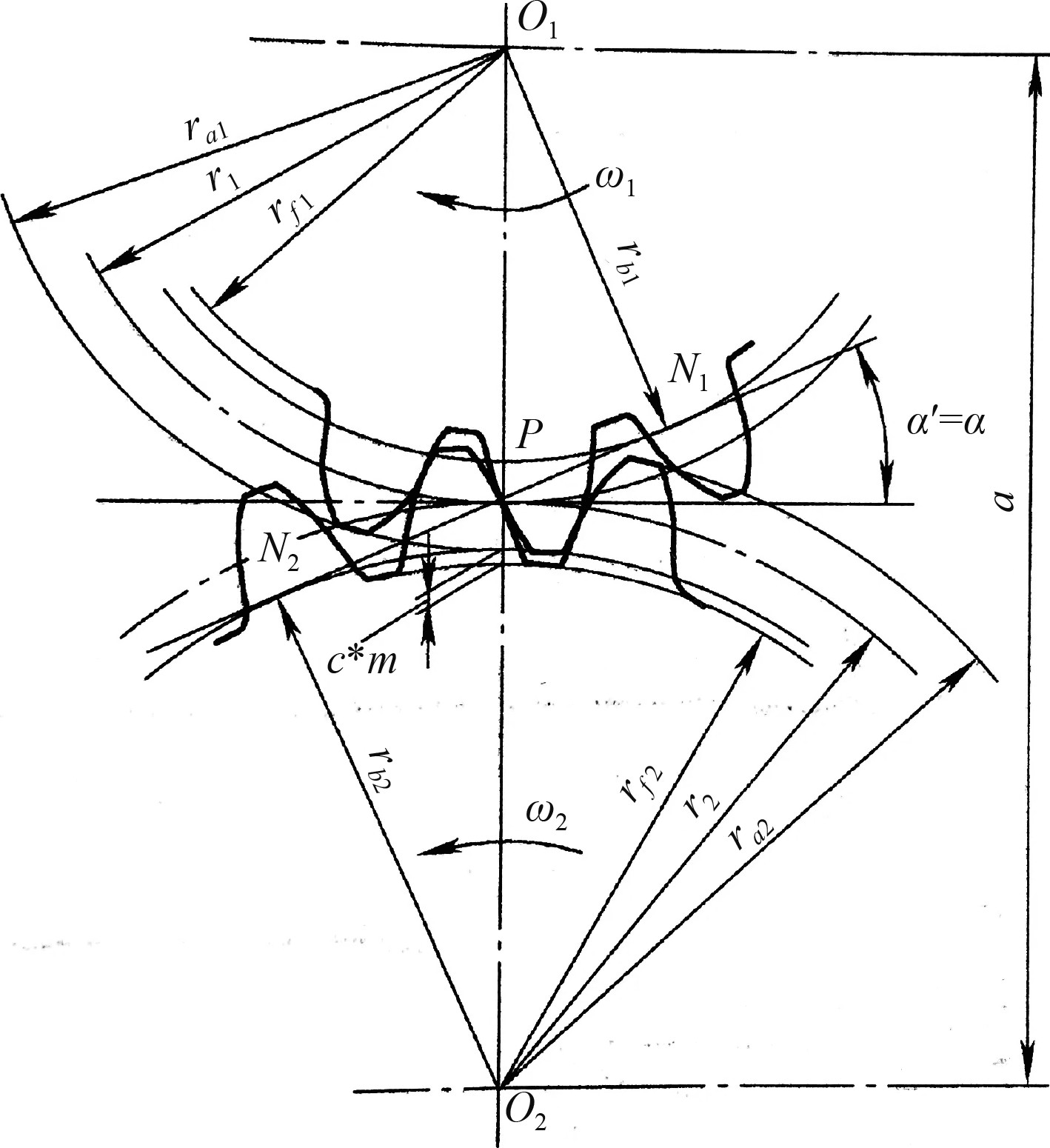

齿轮的失效与其啮合过程密切相关,图1为渐开线齿轮啮合的示意图。

|

图 1 渐开线齿轮啮合的示意图 Fig. 1 Schematic diagram of involute gear engagement |

图中,

齿轮相互啮合过程中产生的振动信号能够反映齿轮的工作状态,当齿轮发生故障时,由于啮合过程受到故障位置的影响,齿轮的振动信号峰值会瞬间增加,通常齿轮故障时会产生明显的冲击振动,导致整个系统的噪声和振动增加。

齿轮故障类型主要包括断齿、齿面磨损、齿面点蚀、齿面胶合等,根据齿轮啮合原理,可以建立齿轮副的动力学方程为:

| $ M\ddot x + C\dot x + k\left( t \right)x = F\left( t \right)。$ |

式中:

| $ M = \frac{{{m_1}\cdot {m_2}}}{{{m_1} + {m_2}}} \text{,} $ |

齿轮的啮合频率为:

| $ {f_z} = \frac{N}{{60}}Z \text{,} $ |

式中:N为齿轮转速;Z为齿轮的齿数。

假设齿轮的故障频率为:

| $ {f_0} = \frac{N}{{60}}Z \text{,} $ |

则故障频率的调制信号可表示为:

| $ {X_c}(t) = \sum\limits_{m = 0}^M {{A_m}} \cos \left( {2{\text{π}} m{f_z} + {\varphi _m}} \right) \text{,} $ |

式中:

齿轮故障频率信号的建立有助于后续对齿轮故障进行监测和诊断。

2 船舶旋转机械部件轴承的故障特性在旋转机械部件中,轴承是必不可少的部件,本文聚焦的轴承类型为船舶发动机上使用的双列调心滚子轴承,在滚动轴承生产和制造中,轴承的材料缺陷、装配误差、轴电流、白腐蚀等都是需要重点针对的故障类型。

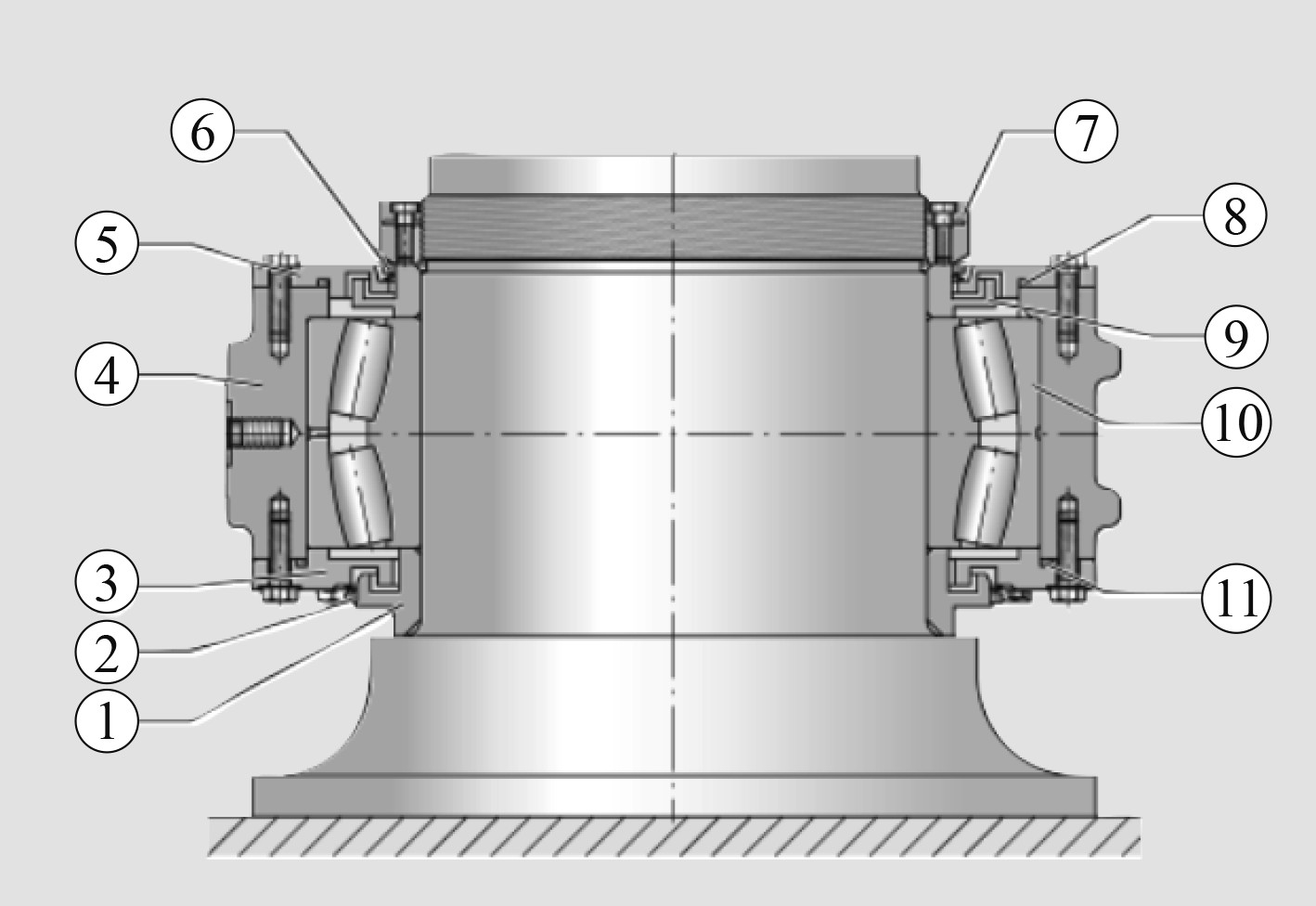

图2为船舶发动机滚动轴承的结构示意图。

|

图 2 船舶发动机滚动轴承的结构示意图 Fig. 2 Structural diagram of marine engine rolling bearing |

轴承工作过程中必须要保证预紧力和润滑。图2中,①为发电机输出端一侧的迷宫式密封圈,②为发电机输出侧的V形圈,③为发电机输出端的轴承端盖,④为轴承座,⑤为发电机输入端的轴承端盖,⑥为发电机输入端的V形圈,⑦为锁紧螺母,⑧~⑩为密封O形圈。

船舶旋转部件轴承常出现的故障类型[1]包括:

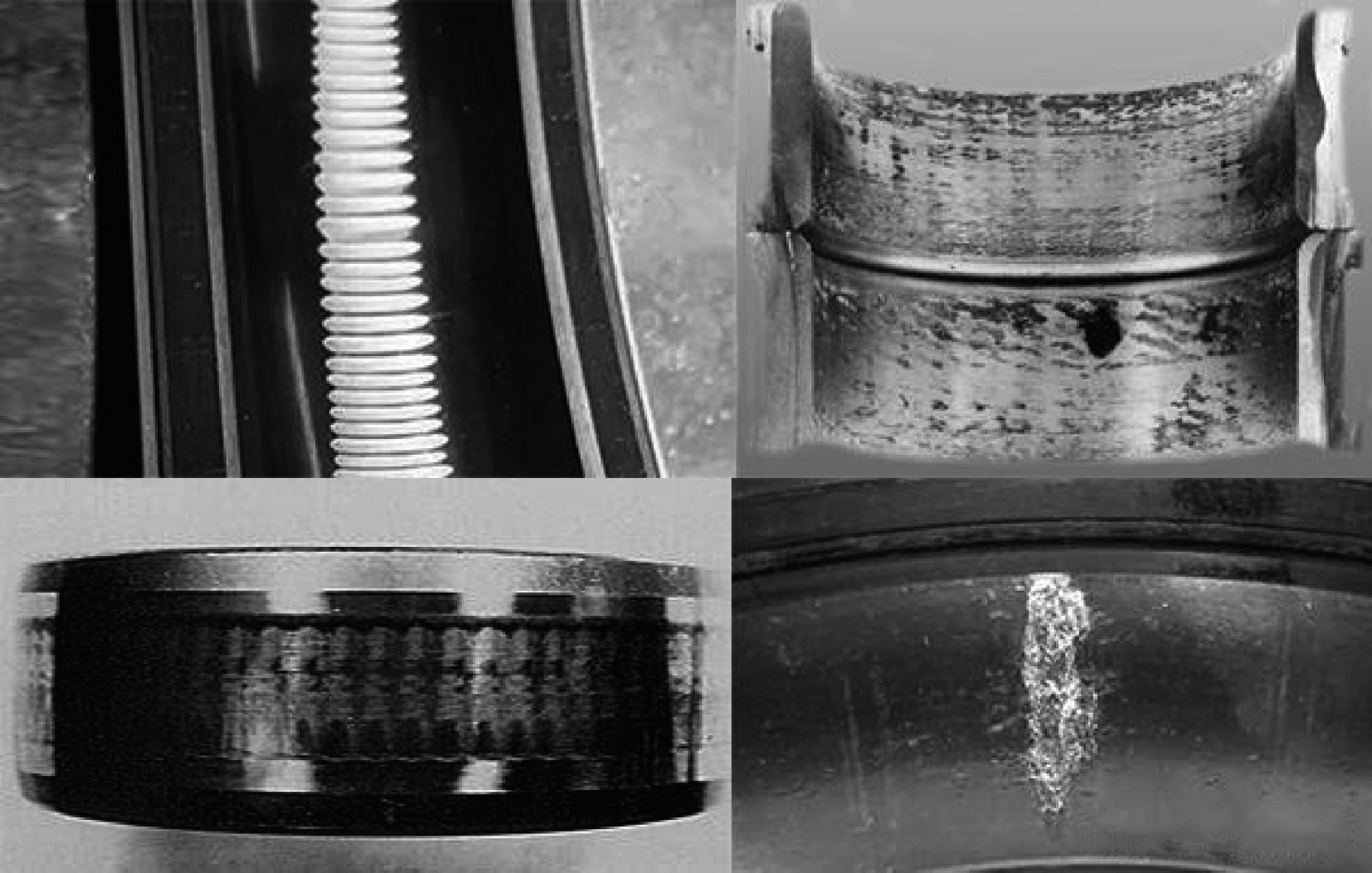

1)胶合失效

常发生在船舶的齿轮箱中,受到高速、重载的工作环境影响,一旦船舶轴承润滑不良,轴承滚子与内外圈之间的接触面就会产生大量的热量,造成滚子和接触面的烧伤,严重时产生黏连,出现轴承的胶合失效形式。

2)腐蚀失效

腐蚀失效是指轴承的工作环境中侵入异物,这些异物与轴承滚子、保持架、内外圈产生复杂的电化学或氧化还原反应,造成轴承表面成分的腐蚀失效,对轴承产生大量损伤。

3)疲劳剥落

疲劳剥落是指轴承在长时间连续运行后,表面产生疲劳破坏,滚动体与内外圈之间反复摩擦,造成金属的表面剥落,剥落的金属产生细小的磨粒,进一步对轴承造成损伤。

4)塑性变形

当轴承运行过程中受到较大的冲击应力时,滚子与滚道之间产生应力集中,造成塑性变形。塑性变形可能发展到表面剥落,会造成轴承的噪声、振动异常信号。

图3分别为船舶轴承的电腐蚀、表面剥落、塑性变形等故障图。

|

图 3 船舶轴承的电腐蚀、表面剥落、塑性变形等故障图 Fig. 3 Example of electric corrosion, surface peeling, plastic deformation and other failures of ship bearings |

船舶轴承滚动体的故障频率[2]为:

| $ {f_{{n_{}}}} = 0.212\frac{{Eg}}{{R\gamma }}。$ |

式中:

轴承内外圈的故障频率按下式计算:

| $ {f_n} = \frac{{n\left( {{n^2} - 1} \right)}}{{2{\text{π}} {{(D/2)}^2}\sqrt {{n^2} + 1} }}\sqrt {\frac{{EIg}}{{\gamma A}}}。$ |

式中,n为轴承振动的阶数。

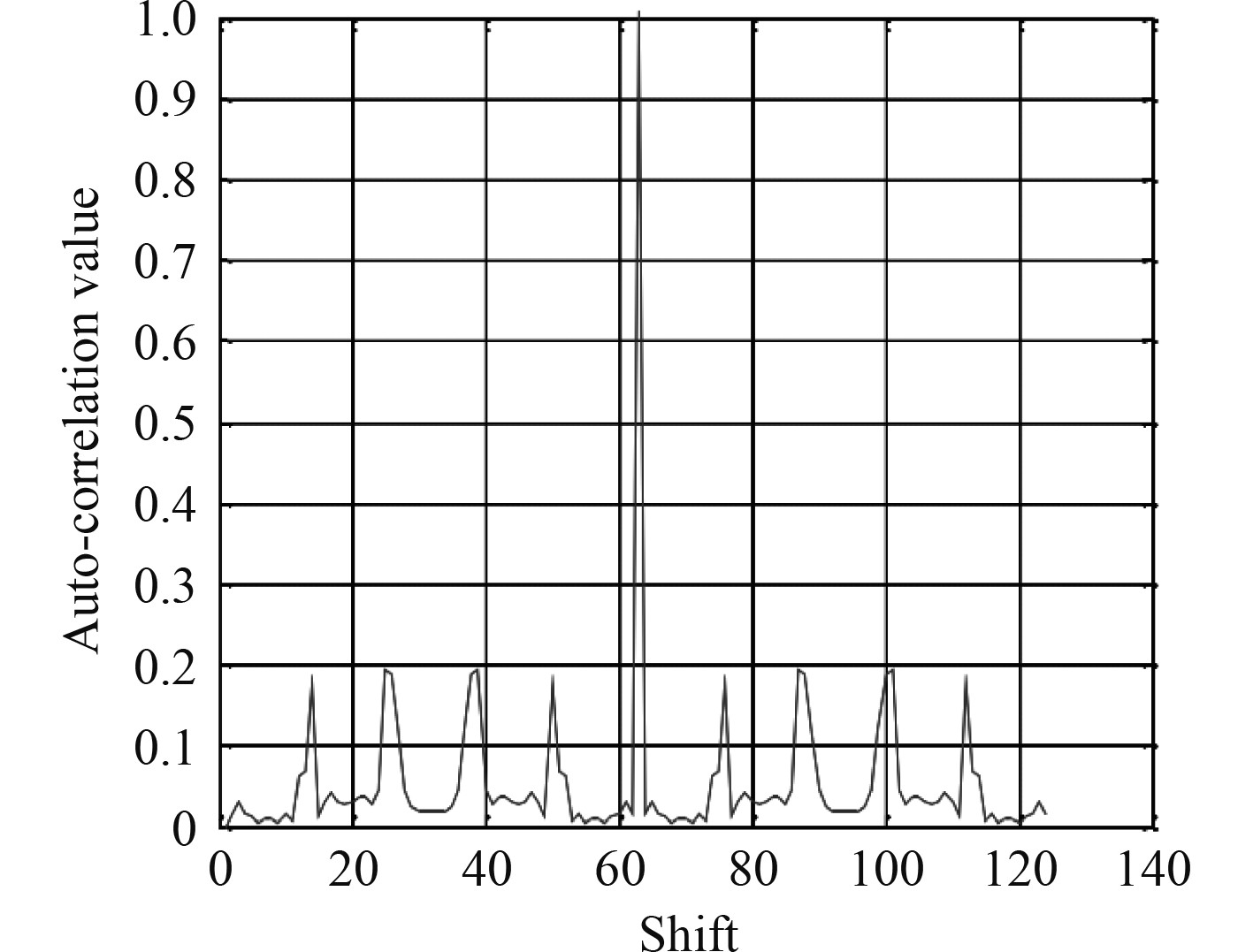

典型船舶轴承故障振动频率信号示意图如图4所示。

|

图 4 典型船舶轴承故障振动频率信号示意图 Fig. 4 Schematic diagram of vibration frequency signal of typical ship bearing fault |

在机械设备故障诊断中,时间序列AR模型的应用原理是利用时间序列的数据分析,从随机过程中发现背后的规律。

本文在建立船舶旋转机械故障诊断和状态预测系统时,采用平稳时间序列

建立AR时间序列模型为:

| $ {x_k} = \sum\limits_{k = 1}^m {{\phi _i}} {x_{k - 1}} + {a_k} \text{,} $ |

式中,

基于AR时间序列模型的状态估计,根据已知的观测数据

| $ {a_k} = {\phi _1}{x_{k - 1}} - {\phi _2}{x_{k - 2}} = \cdots \cdot {\phi _m}{x_{k - m}} \text{,} $ |

状态量

| $ \delta _a^2 = E\left( {a_k^2} \right) = \frac{1}{N}\sum\limits_{k = 1}^N E \left( {{x_k} - {\phi _1}{x_{k - 1}} \cdots \cdots - {\phi _m}{x_{k - 1}}} \right.) 。$ |

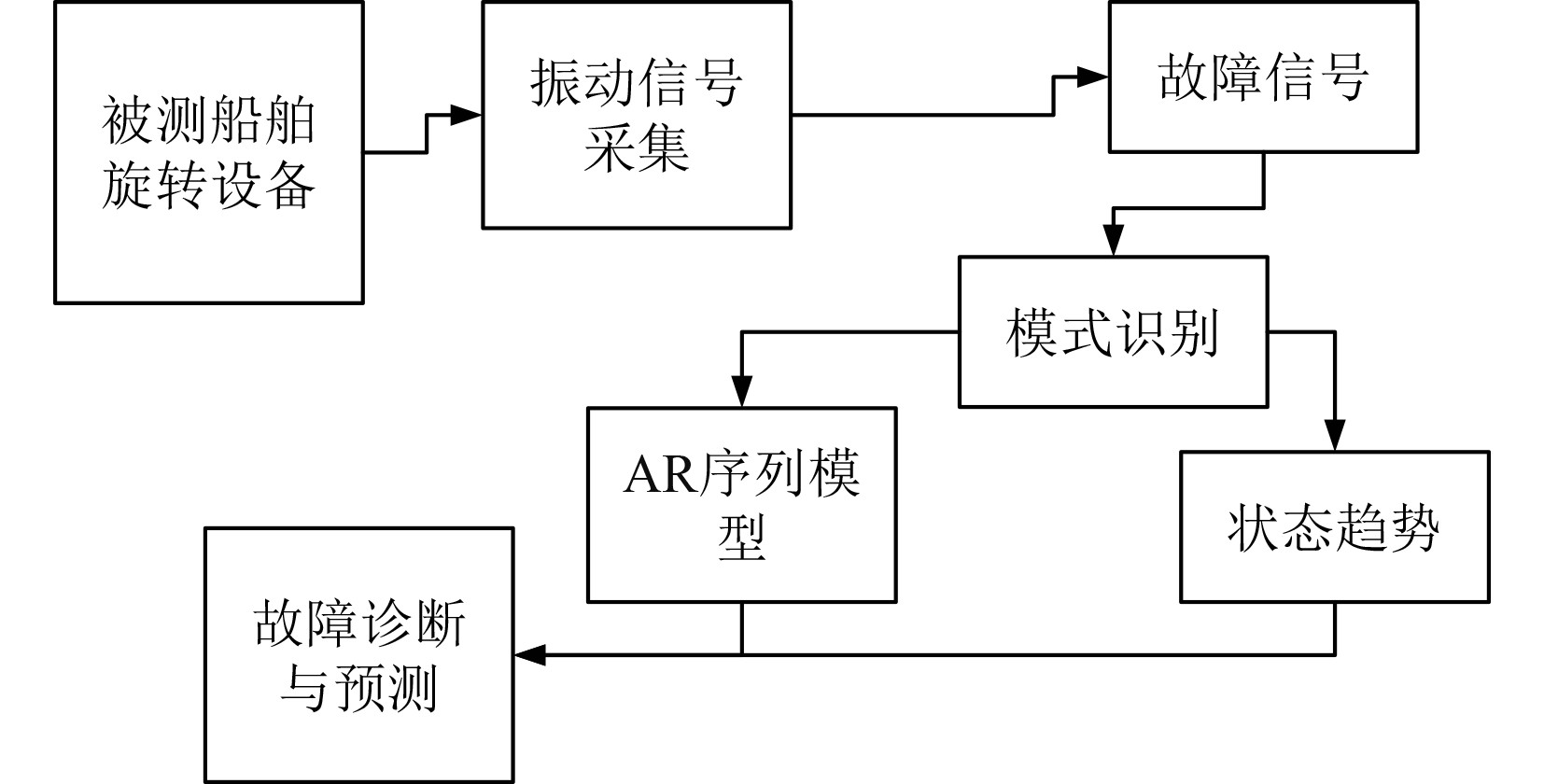

结合旋转机械故障信号和AR时间序列模型,建立船舶旋转机械故障诊断与预测系统,原理图如图5所示。

|

图 5 船舶旋转机械故障诊断与预测系统原理图 Fig. 5 Schematic diagram of fault diagnosis and prediction system for marine rotating machinery |

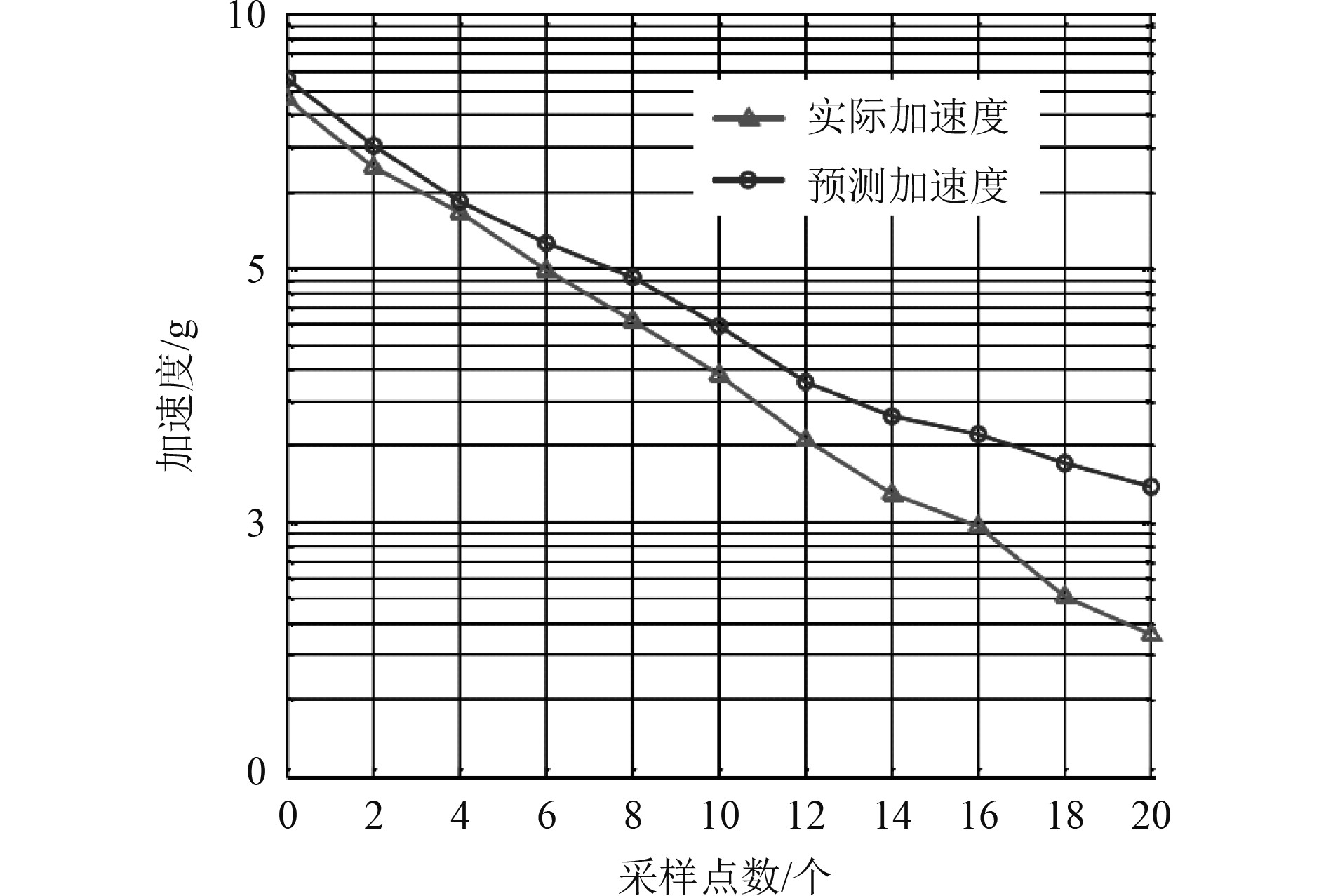

船舶动力系统轴承的转速为1890 r/min,在船舶动力系统轴承外圈上安装加速度传感器[3],采集的加速度数据如表1所示,单位为g。

|

|

表 1 船舶动力系统轴承外圈振动加速度表 Tab.1 Vibration accelerometer for bearing outer ring of marine power system |

整理得到船舶轴承实际振动加速度与AR预测加速度的对比曲线如图6所示。

|

图 6 船舶轴承实际振动加速度与AR预测加速度的对比曲线 Fig. 6 Comparison curve between actual vibration acceleration of ship bearing and AR predicted acceleration |

船舶机械设备的运行稳定性意义重大,本文以船舶旋转机械设备中使用量最大,同时也是故障率最高的齿轮和轴承为研究对象,介绍齿轮和轴承的故障特性,基于AR时间序列模型建立了故障诊断和预测系统。

| [1] |

赵丹枫. 基于AR_TSM的时间序列motif关联规则挖掘方法研究[J]. 计算机应用研究, 2021, 38(2): 403-408. ZHAO Dan-feng. Research on mining method of time series motif association rules based on AR_TSM[J]. Computer Application Research, 2021, 38(2): 403-408. |

| [2] |

袁兴明. 基于线性分析及AR模型在GNSS时间序列中的应用[J]. 测绘与空间地理信息, 2020, 43(2): 63-66+72. YUAN Xing-ming. Application of linear analysis and AR model in GNSS time series[J]. Mapping and Spatial Geographic Information, 2020, 43(2): 63-66+72. DOI:10.3969/j.issn.1672-5867.2020.02.019 |

| [3] |

许小芬. 基于AR(p)型高阶模糊时间序列的磨削颤振预测方法[J]. 成组技术与生产现代化, 2018, 35(3): 50-54. XU Xiao-fen. A grinding chatter prediction method based on AR (p) high-order fuzzy time series[J]. Group Technology and Production Modernization, 2018, 35(3): 50-54. DOI:10.3969/j.issn.1006-3269.2018.03.010 |

2022, Vol. 44

2022, Vol. 44