2. 天津工程机械研究院有限公司,天津 300409;

3. 南通中远船务工程有限公司,江苏 南通 226017

2. Tianjin Engineering Machinery Research Institute Co., Ltd., Tianjin 330409, China;

3. Nantong COSCO Shipping Engineering Co., Ltd., Nantong 226017, China

近年来,随着清洁能源技术快速发展,国际、国内海上风电场的开发规模空前,海上风电产业进入了一个高速发展的时期[1]。风力发电设备安装船作为一种全新的自升式海洋工程船舶发展迅速,它主要用于海上风力发电设备的运输和吊装,可以将运输船、海上作业平台、起重机等供给船的各项功能完美地融为一体。另外还装有先进的定位系统和自动控制系统,操作灵活,可以独立完成运输和安装作业,全过程无需其他船协助[2-3]。

自升式风电安装船大多依靠进口,特别是作为自升式平台核心部分的升降系统,几乎被国外厂家垄断,关键设备和技术掌握在国外厂商手里,严重制约了我国海洋风电的规模开发[4]。安装船所处的海洋环境十分复杂和恶劣,海洋重大事故时有发生,据统计,约70%的事故均由升降系统引起。因此,对自升式风电安装船升降系统的仿真分析在其参数优化和故障防范方面显得尤为重要[5]。

1 1300 t风电安装船简介1300 t自升自航式风电安装船主要由船体、桩腿、升降系统、起重机和打桩系统组成,最大作业水深50 m,配备起重能力1000 t的绕桩吊、DP2动力定位系统和四点锚泊定位系统[6]。安装船站立作业时不受海浪的影响,相当于在固定式平台作业,可提高效率,满足安装精度要求,适应更恶劣海况,扩大作业窗口。船体总长105 m,型宽42 m,型深8.5 m,最大作业水深50 m,采用插销式双动环梁升降系统。

2 风电安装船升降系统升降装置主要作用于驱动桩腿和船体之间的相对运动,完成平台的升降作业[7]。升降装置主要有爬升式和液压插销式两大类。爬升式升降装置采用齿轮齿条传动形式,齿轮的驱动主要采用电机和液压马达2种形式。由于齿轮齿条结构承载是线接触,每次升降都会对齿条磨损消耗,不适用于频繁升降的场合,齿轮箱等传动部件成本昂贵。液压插销式升降装置在升降过程采用升降油缸与插销油缸的交替动作实现系统的升降。液压插销式升降装置承载时插销与桩腿上销控面接触,受力状态较好,而且升降装置结构简单,支持能力强,通常升降次数不小于2500次。所以,对于频繁升降作业需求的风电安装船而言,宜采用液压插销式升降系统[8-9]。

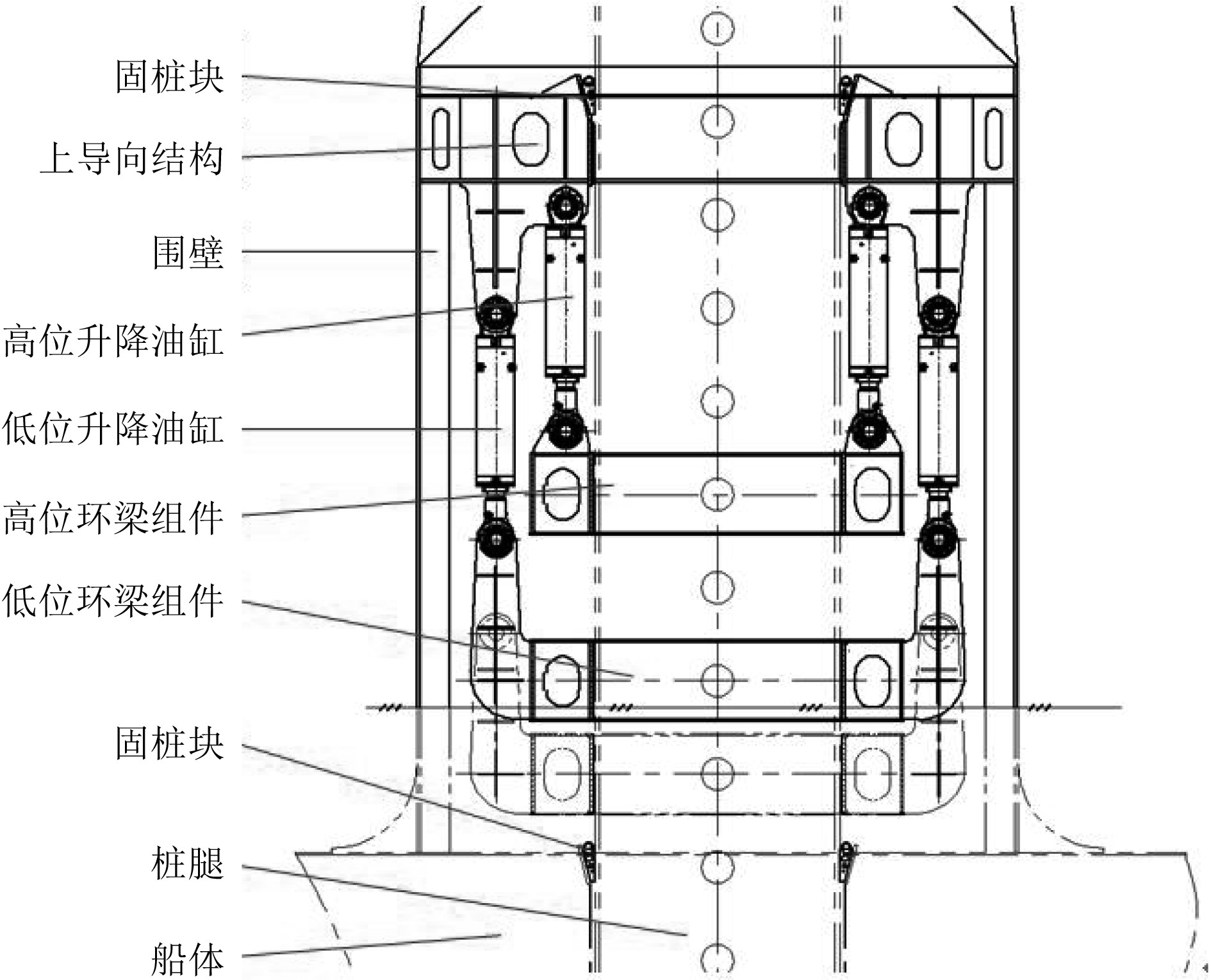

2.1 液压插销式升降系统工作原理连续型升降装置主要通过2套升降油缸交替运动,来达到连续升降的目的。连续型升降装置如图1所示,主要由上下2部分组成,分别为高位环梁和低位环梁。高、低位环梁为高强度钢板焊接而成的圆环形钢结构,在低位环梁的外侧和高位环梁的上侧分别设计有耳板,用于连接高位升降液压油缸和低位升降液压油缸,并通过升降液压油缸与船体连接。在高、低位环梁上分别装有4个液压缸驱动的插销,通过这些插销插入到桩腿的销孔中来传递平台载荷。船体上升过程中,高位升降油缸带动桩腿伸出时,低位升降油缸缩回复位;然后低位升降油缸带动桩腿伸出,高位升降油缸缩回复位。船体下降过程中,高位升降油缸带动桩腿缩回时,低位升降油缸伸出复位;然后低位升降油缸带动桩腿缩回,高位升降油缸伸出复位。高、低2套升降油缸交替伸出、缩回,并与高、低位环梁上的插销油缸配合,达到船体连续升降的目的。

|

图 1 双动环梁液压升降系统 Fig. 1 Double acting ring beam hydraulic lifting system |

升降系统运动过程可分为7个动作:放桩、插桩、升平台、支撑、降平台、拔桩和升桩[10]。其中放桩、插桩与升平台过程相同,降平台、拔桩和升桩过程相同,而放桩和拔桩是相反的工作顺序。当平台提升到要求高度达到水平状态时,将使用支撑状态,在支撑状态下高低位油缸均承担平台的重量[11]。

平台上升过程中,油缸受推力,无杆腔受高压,液压系统主动做功,桩腿销孔下部受船体载荷;平台下降过程中,油缸受推力,无杆腔受高压,液压系统起支撑下降作用,桩腿销孔下部受船体载荷;桩腿下降过程中,油缸受拉力,有杆腔受高压,液压系统支撑下降作用,桩腿销孔上部受船体载荷;桩腿上升过程中,油缸受拉力,有杆腔受高压,液压系统主动做功,桩腿销孔上部受船体载荷。

3 仿真建模升降系统作为自升式风电安装船最核心的系统模块,具有工作载荷大,可靠性要求高、工况适应能力强等要求[12]。对升降系统动力学进行分析,特别是下桩和支撑状态进行分析,对风电安装船的设计制造和安全作业具有重要意义。

3.1 平台参数信息 3.1.1 坐标系坐标原点取自尾垂线、中纵剖线与基平面相交处;X轴沿船长方向,自尾部向首部为正;Y轴沿船宽方向,左舷为正;Z轴沿型深方向,向上为正。坐标系如图2所示。

|

图 2 船体坐标系 Fig. 2 Hull coordinate system |

|

|

表 1 举升状态船体重量重心 Tab.1 Hull weight center of gravity in lifting state |

|

|

表 2 作业状态船体重量中心 Tab.2 Hull weight center in operation state |

| $ \begin{split} & LCG = {\sum\nolimits_{i - 1}^n m _i}{x_i},\\ &TCG = {\sum\nolimits_{i - 1}^n m _i}{y_i},\\ & VCG = {\sum\nolimits_{i - 1}^n m _i}{z_i} 。\end{split} $ | (1) |

式中:mi为第i个部件质量;xi为第i个部件重心X分量;yi为第i个部件重心Y分量;zi为第i个部件重心Z分量。

3.2 动力学建模过程Adams具有一定的三维建模功能,但是对于复杂的机械系统,不规则的零部件结构就显得力不从心[13]。鉴于此,利用三维建模功能强大的SolidWorks建立各个零件的三维模型并装配。

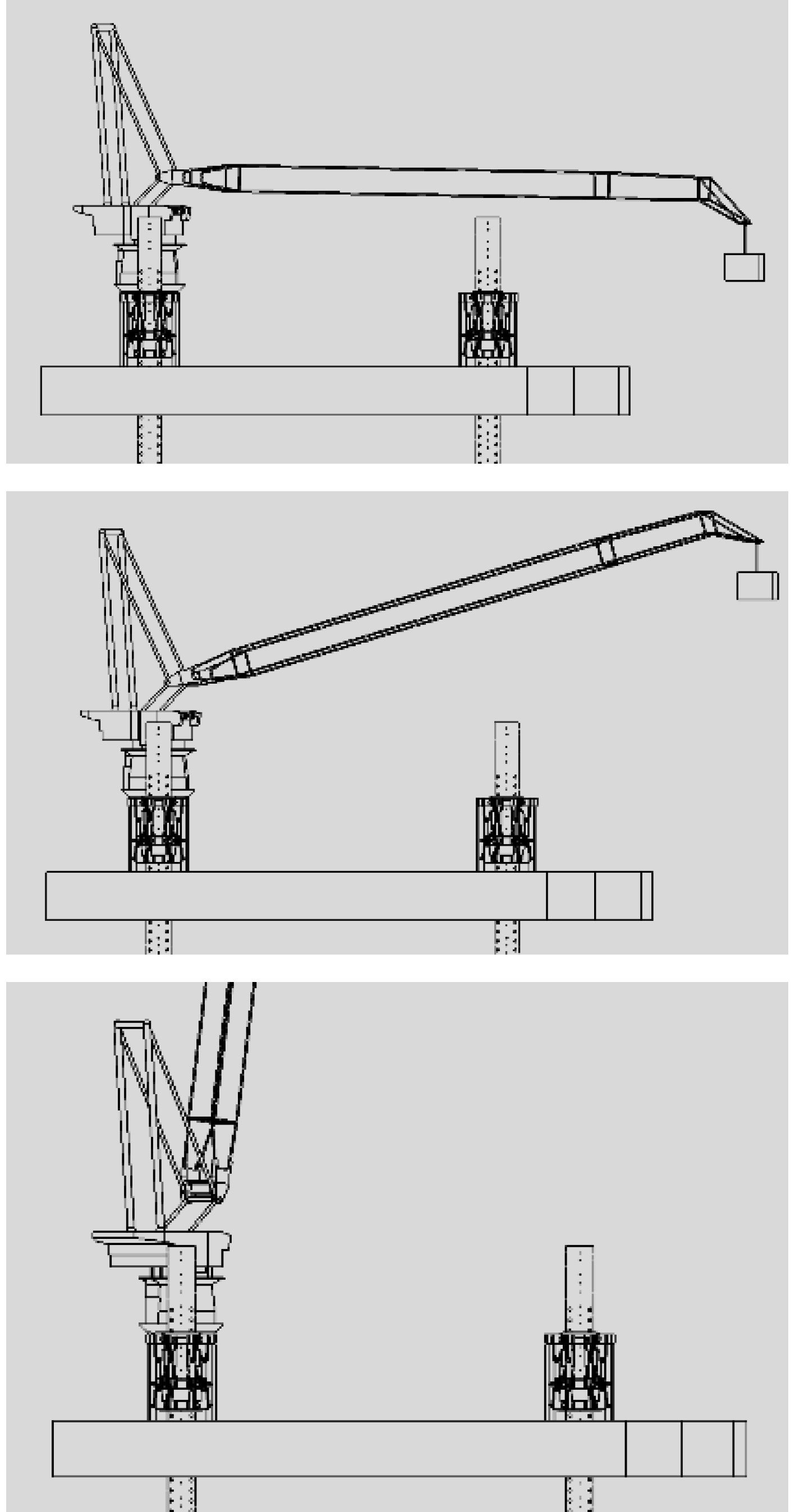

在SolidWorks中建立升降系统的实体模型,输出Parasolid文档格式导入到Adams中,再在Adams中对模型进一步处理。从SolidWorks导入Adams中得到的三维模型如图3所示。

|

图 3 仿真模型 Fig. 3 Simulation model |

自升式风电装船升降系统零件较多,需要对每个导入的零件进行几何检查,查看是否存在残缺面与线的情况,并根据实际的连接情况对细微的零部件进行布尔操作。其次,导入的三维模型是没有质量的,需要对每一个零件赋予相应的质量,否则将无法进行运动学和动力学仿真。根据每一个零部件的真实材料,通过调取Adams材料库完成每一个零件的材料赋予。最后,根据安装船的实际运动情况对各个零件进行运动副和约束的添加。

3.3.1 桩腿下降工况仿真模型平台在漂浮状态下,4条桩腿同时下放,每条桩腿同时控制(具备单独控制能力),任何桩腿到达海底,油缸压力升高,停止动作。首先确认低位环梁插销插入销孔后,高位环梁插销从销孔中拔出。然后,升降油缸开始伸出带动桩腿下降移动,直到下一个销孔位置,高位环梁锁紧插销伸出并插入销孔,低位环梁插销拔出,在确认低位环梁插销全部拔出后,高位升降油缸伸出带动桩腿下降,同时低位环梁缩回,重复循环动作,直到桩腿接触到海底为止。动作顺序如图4所示。

|

图 4 下桩动作顺序图 Fig. 4 Sequence of pile lowering |

当平台提升到要求高度达到水平状态时,将使用支撑状态,在支撑状态下高低位油缸均承担平台的重量。起重机与船体结构的连接件是一个圆接方的柱形结构底座,方便与船体桩腿升降室的连接。回转平台式起重机回转部分的连接基础,通过回转支撑与基座筒体法兰连接实现起重机满载时的旋转运动[14-15]。动作顺序如图5所示。

|

图 5 支撑工况动作顺序 Fig. 5 Action sequence under support condition |

运动副和零件约束的添加,需要结合风电安装船的实际运动情况,过多的约束与过少的约束都会导致运动的不准确性,甚至不产生运动。在动力学模型验证完成后,进入仿真模块进行仿真。

4 仿真结果及分析运用Adams对所建立的升降系统进行运动学和动力学仿真,主要分析升降系统在受载荷情况下的运动学情况和动力学情况,对升降系统运动变化时的力、力矩等参数进行分析比较。

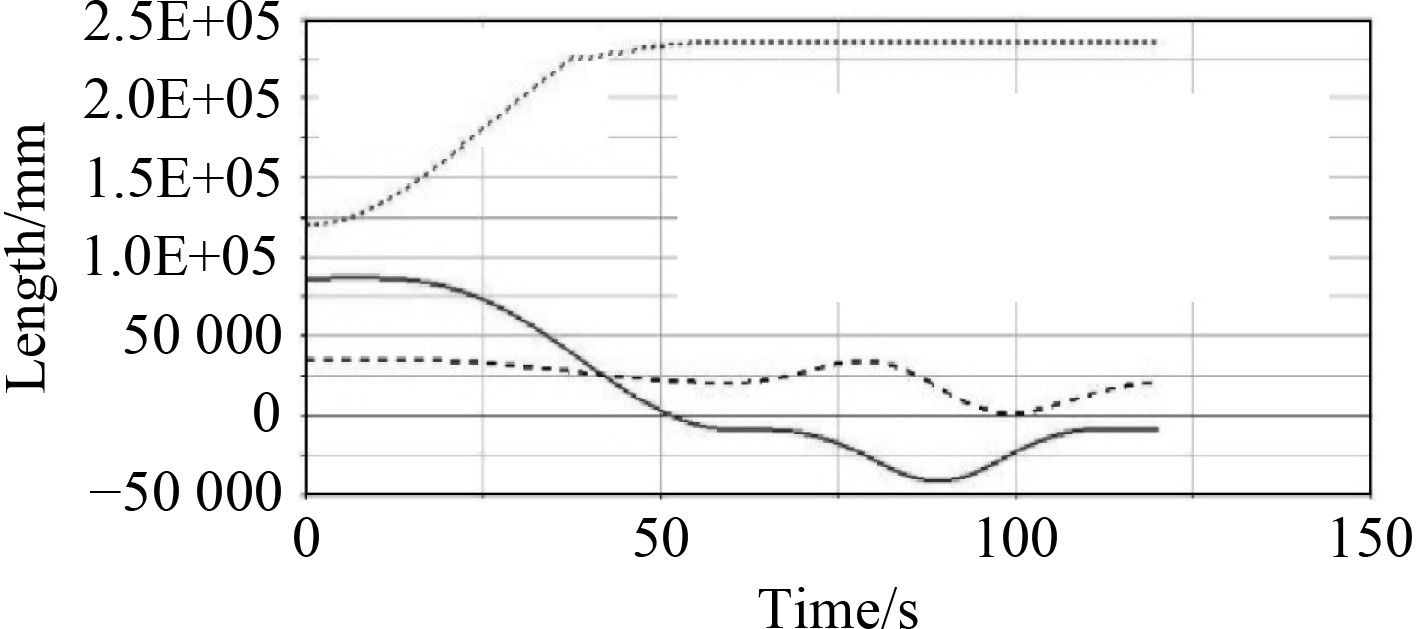

4.1 桩腿下降工况结果及分析下桩主要考虑升降装置的举升能力,也就是升降装置在一定举升速度下所能提起的最大重量。安装船的主船体部分是一个水密结构,用以承载机械。当其浮于海面上时,主船体部分产生的浮力用以平衡桩腿、机械、结构等的重力。下桩时,平台所受浮力正好等于船体重量,所以升降系统主要承受桩腿和桩靴的重量。其仿真结果如图6所示。

|

图 6 桩腿位移时间曲线 Fig. 6 Displacement time curve of pile leg |

此次仿真主要采用的是步态函数进行驱动。可以看出在机构启停之间是非常平稳的,桩腿在下一过程中位移曲线呈阶梯状下降趋势,在仿真时间的位移长度为2 m左右。过程曲线平滑光顺,没有出现凸点噪点等,机构设置和运动平衡。

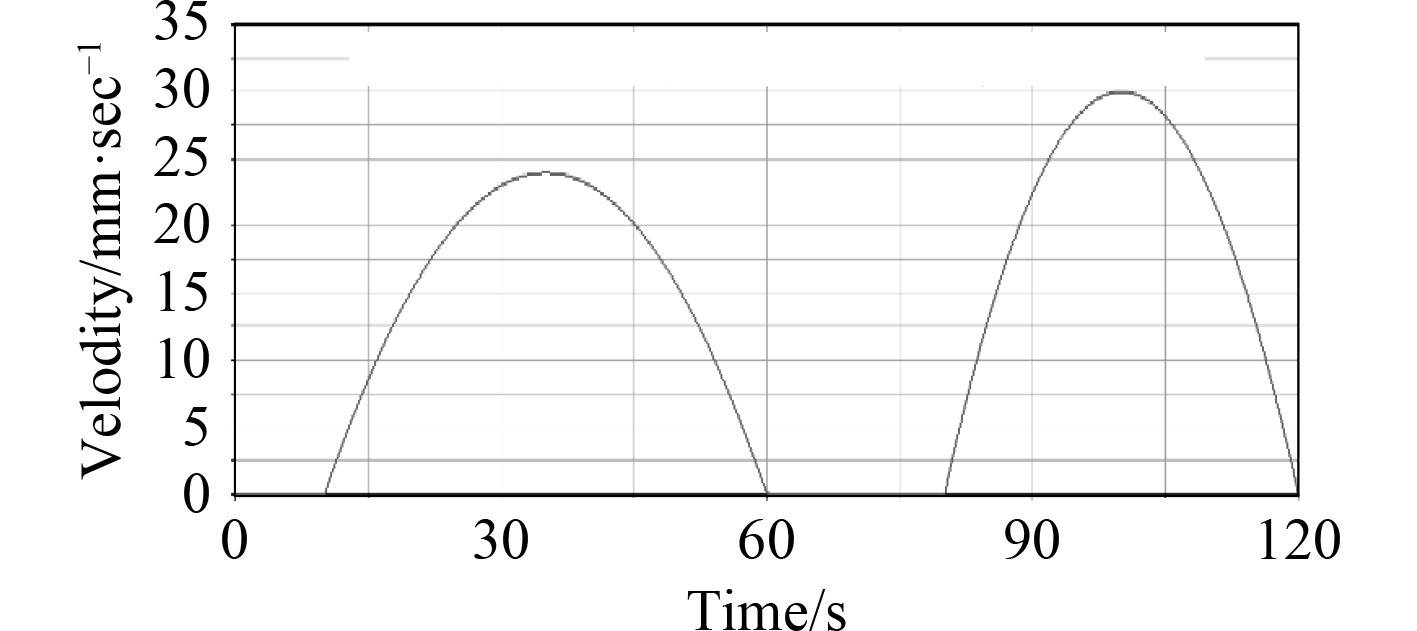

桩腿下降过程的速度曲线如图7所示。可以看出,在采用步态函数后,速度在急停与急启速度呈现抛物线的运动规律。在此次的仿真时间内,桩腿完成了2次下移,最大速度波峰接近30 mm/s。2次的速度间隔为20 s。

|

图 7 桩腿速度时间曲线 Fig. 7 Pile leg speed time curve |

桩腿下降过程桩腿受力如图8所示。桩腿在驱动液压缸的顶升下进行运动,启受力为锯齿状,整体的受力分为两段式,在顶升过程中,桩腿的受力呈直线上升。顶升完成后,受力水平不变,整个受力的峰值为6.7E7N。

|

图 8 桩腿受力曲线 Fig. 8 Stress curve of pile leg |

平台受力与桩腿的受力较为类似。如图9所示,也分为2段受力。其中第一段顶升时,平台受力直线下滑。稳定后再呈现直线上升。相较于桩腿受力,平台受力再峰值更大。

|

图 9 平台受力时间曲线 Fig. 9 Stress time curve of platform |

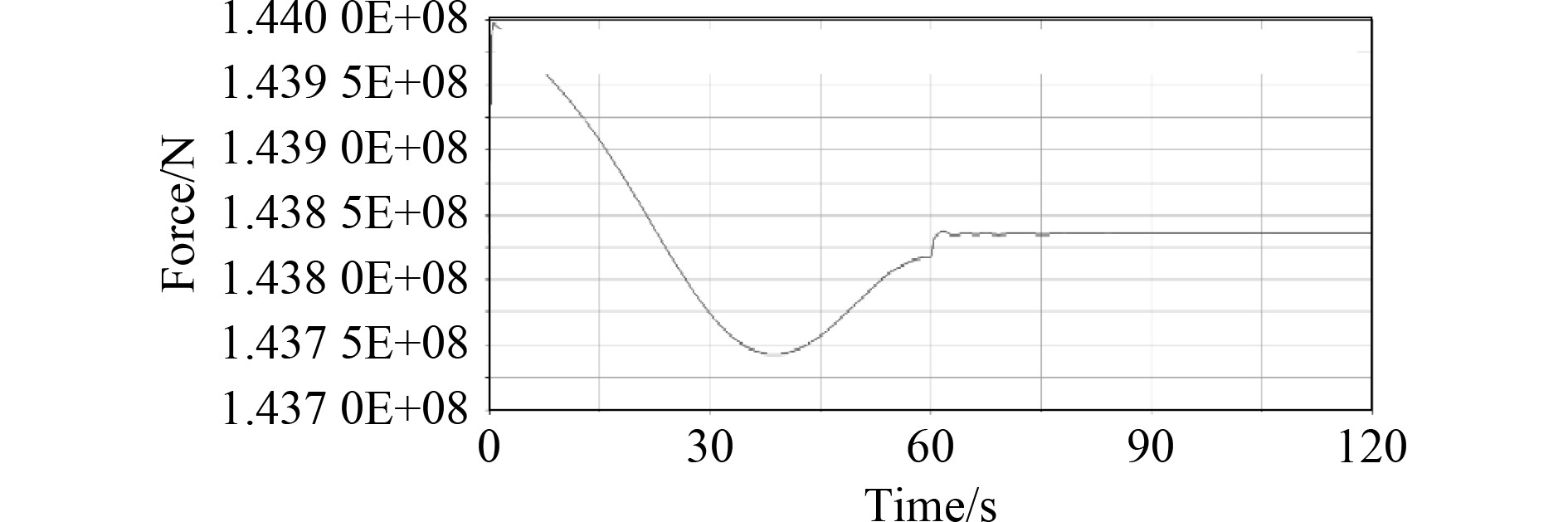

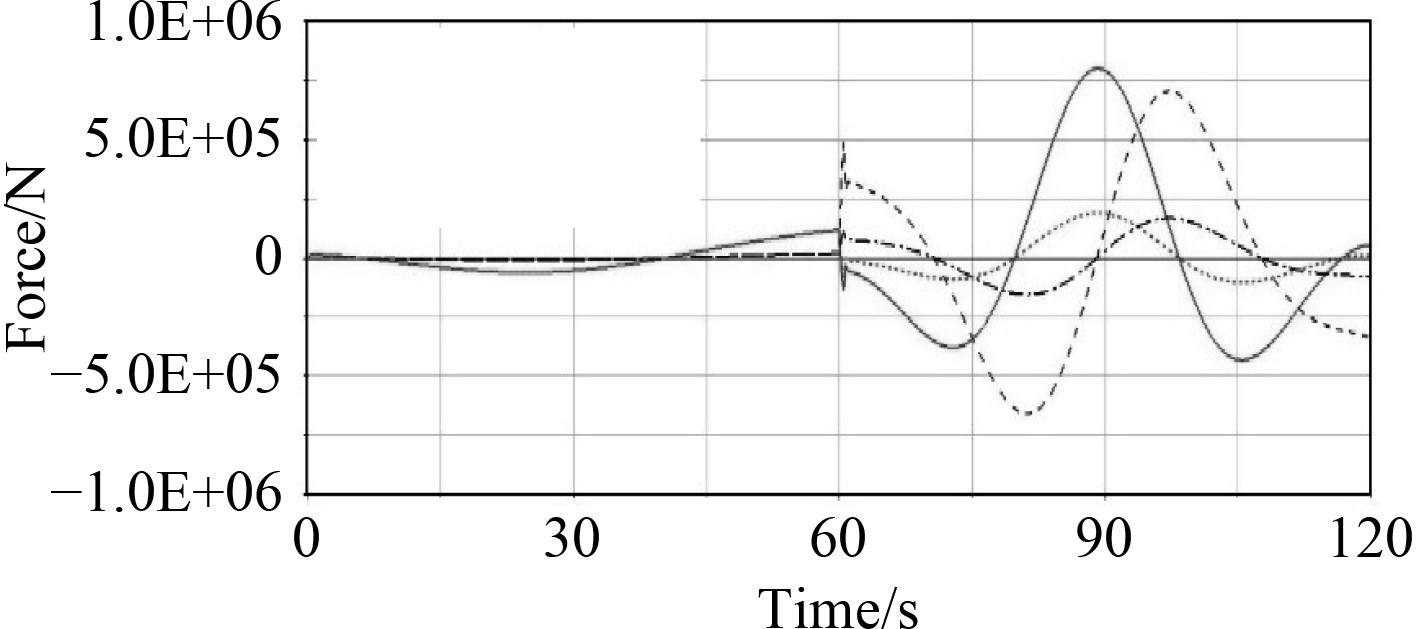

当升至工作状态后,升降系统的高低位环梁同时承受除桩腿桩靴以外其他机构重量。起重机的最高吊点在海平面110~130 m,过大的吊高会导致起重机吊臂过长,作业受风面积也会增加。在吊机旋转过程中,升降系统承受的载荷随着起重机的运动而变化,需要保证桩腿底部有足够大的反作用力。其仿真结果如图10~图16所示。

|

图 10 重物提升位移时间曲线 Fig. 10 Load lifting displacement time curve |

|

图 11 重物提升速度曲线 Fig. 11 Load lifting speed curve |

|

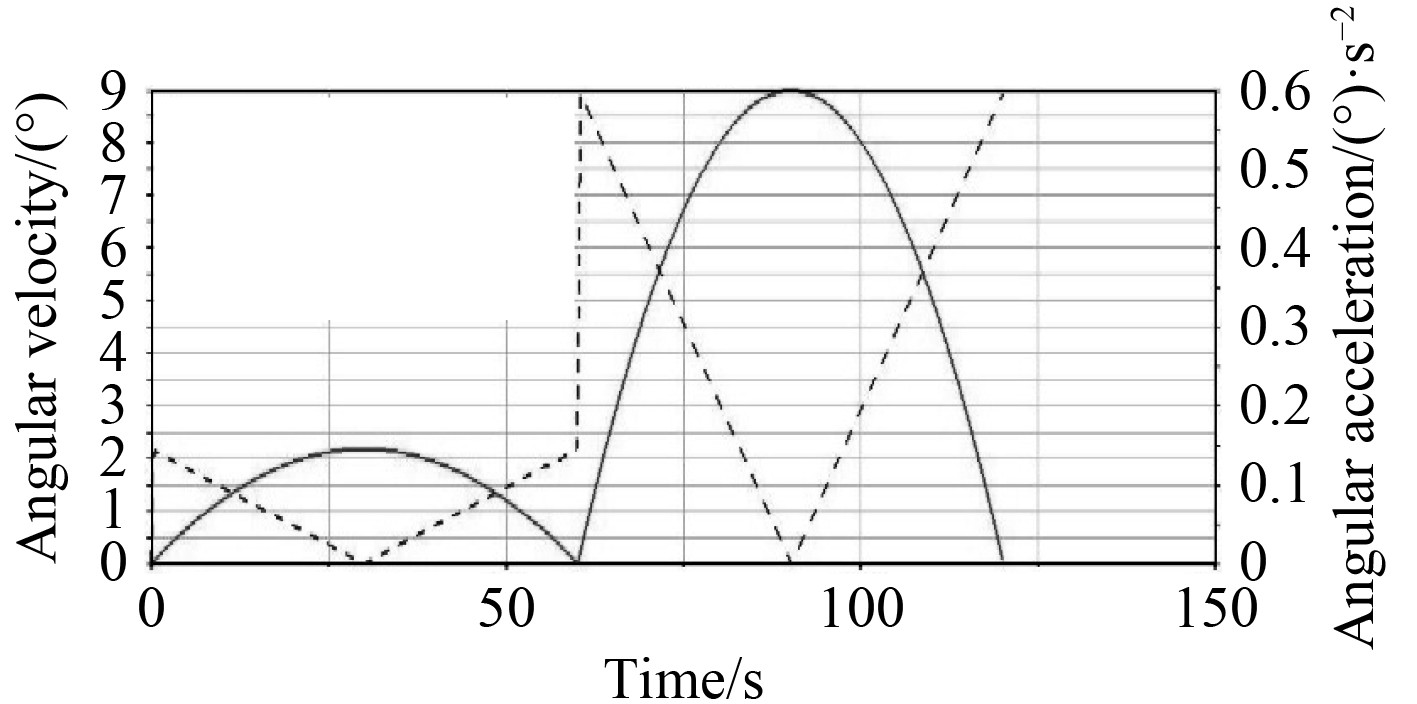

图 12 起重机旋臂速度/加速度时间曲线 Fig. 12 Crane jib speed/acceleration time curve |

|

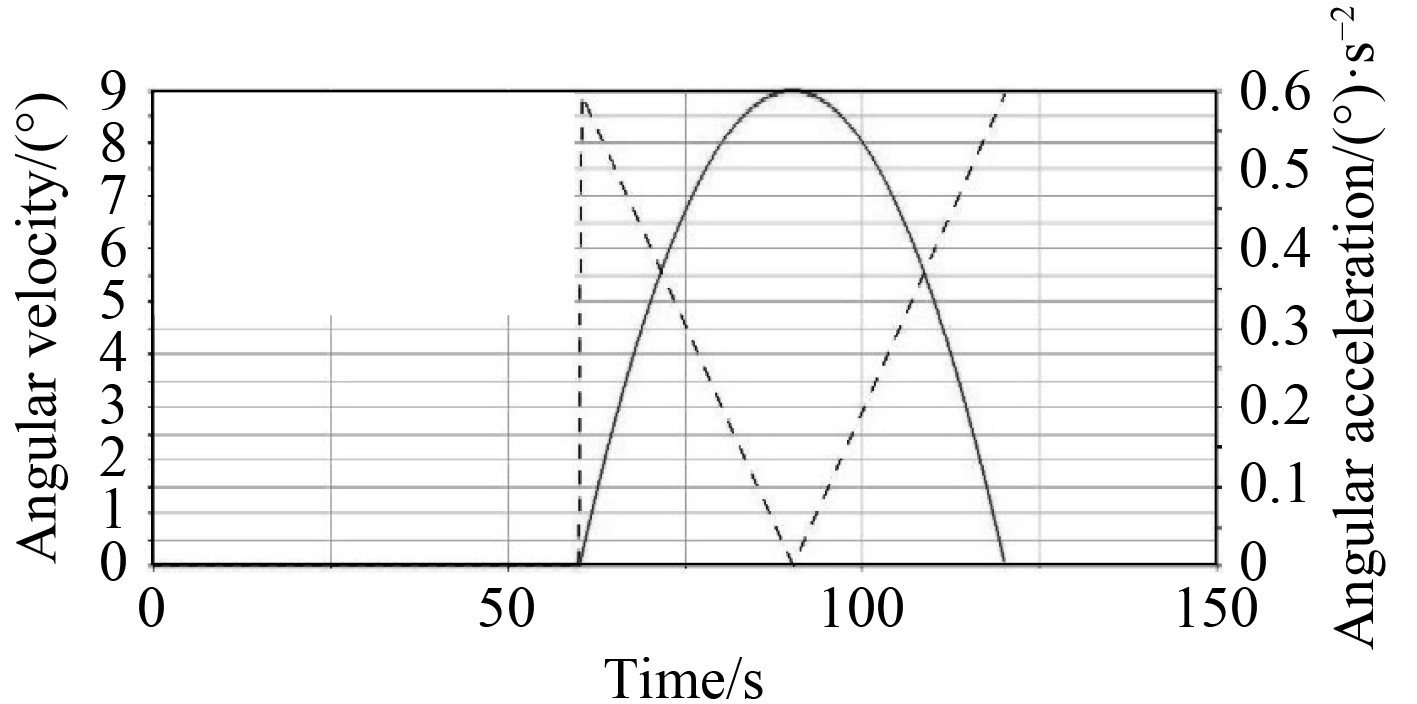

图 13 起重机速度/加速度曲线 Fig. 13 Crane speed/acceleration curve |

可知,重物在前半段时间内随着旋臂的运动而抬升,后半段时间内随着起重机而自旋运动,其位移曲线和速度曲线相对平顺光滑,运行平稳,机构合理。

|

图 14 平台受力曲线 Fig. 14 Stress curve of platform |

|

图 15 安装船四桩腿载荷变化时间曲线 Fig. 15 Load time curve of four pile legs of installation vessel |

|

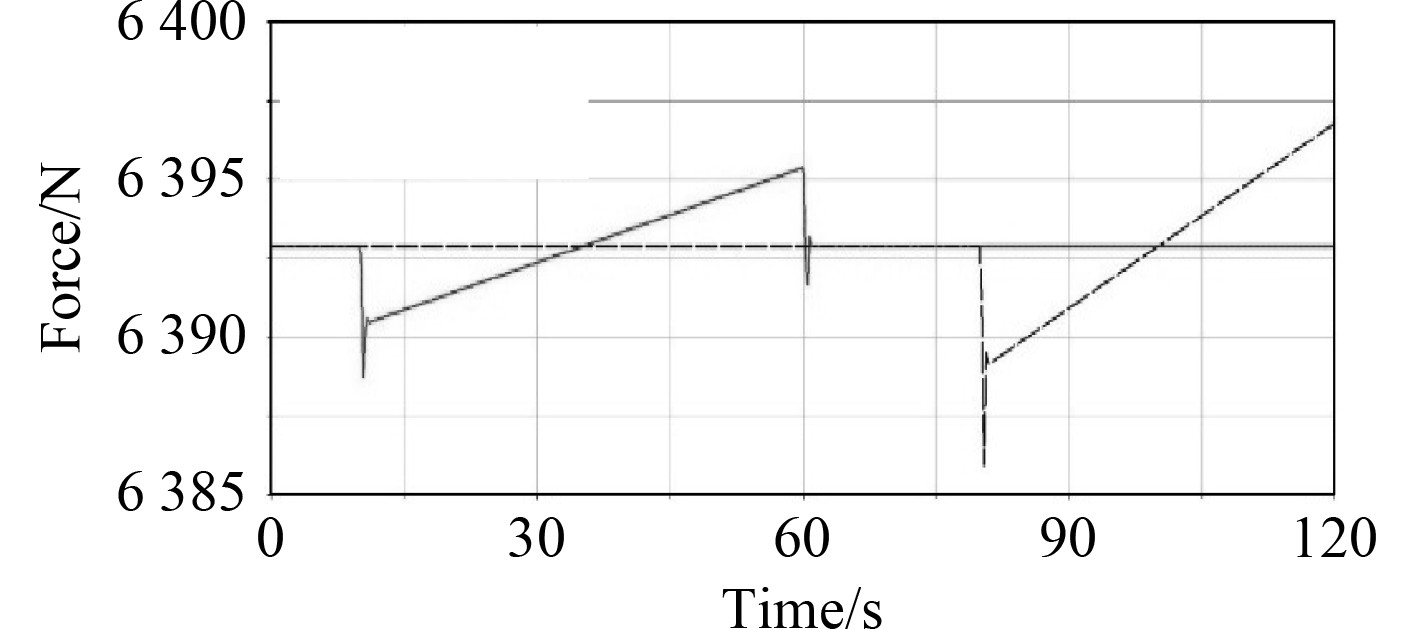

图 16 单桩腿升降系统载荷变化时间曲线 Fig. 16 Load time curve of single pile leg lifting system |

由于起重机的旋臂过长、载荷较大,随着旋臂的抬升作业,平台受力变化相对较大。当重物到达预定高度时,起重机开始自旋运动,平台受力相对平稳,1号桩腿相对变化较大,但是其变化曲线相对平滑、无突变,说明受力合理;1号桩腿上的液压系统有着较小的突变,但是在阀件的控制范围内,对液压升降系统的波动影响不大。

5 结 语本文介绍了自升式风电安装船升降系统的结构组成、工作原理等,研究了风电安装船在多工况下所受的载荷情况。在三维软件中建立自升式风电安装船升降系统模型,运用Adams软件对放桩工况进行运动学和动力学仿真分析,得到了桩腿的运动参数曲线及受力曲线。可知不同桩腿承受载荷均匀,各桩腿升降速度一致并且在同一桩腿升降系统的环梁承受载荷平均分配。通过对支撑工况下的风电安装船升降系统动力学分析,得到重物的运动曲线以及桩腿的受力曲线。可知在支撑状态时,不同桩腿受力有较大差距。随着起重机的旋转运动,对单个桩腿的升降系统也有较大影响,高低位环梁各方位载荷分配不均。因此,在平台支撑作业时,应选择海况良好,并且尽量放慢起重机的起吊速度。通过对海工平台升降系统的载荷特性进行分析、仿真,对运动学和动力学过程特点和规律进行研究,可以为平台控制提供理论依据、有利于液压控制系统阀件的选用和回路设计。

| [1] |

WANG Z X, JIANG C W, AI Q, et al. The key technology of offshore wind farm and its new development in China[J]. Renewable and Sustainable Energy Reviews, 2009, 13(1): 216-222. DOI:10.1016/j.rser.2007.07.004 |

| [2] |

PERVEEN R, KISHOR N, MOHANTY S R. Off-shore wind farm development: present status and challenges[J]. Renewable and Sustainable Energy Reviews, 2014, 29: 780-792. DOI:10.1016/j.rser.2013.08.108 |

| [3] |

张海亚, 郑晨. 海上风电安装船的发展趋势研究[J]. 船舶工程, 2016, 38(1): 1-7. ZHANG Hai-ya, ZHENG Chen. Developing trend analysis of wind turbine installation vessel[J]. Ship Engineering, 2016, 38(1): 1-7. |

| [4] |

郝金凤, 强兆新, 石俊令. 风电安装船功能与经济性分析[J]. 舰船科学技术, 2014, 36(5): 49-54. HAO Jin-feng, QIANG Zhao-xin, SHI Jun-ling. Functionality and economic analysis of wind turbine installation vessel[J]. Ship Science and Technology, 2014, 36(5): 49-54. DOI:10.3404/j.issn.1672-7649.2014.05.010 |

| [5] |

孙东昌, 潘斌. 海洋自升式移动平台设计与研究[M]. 上海: 上海交通大学出版社, 2008.

|

| [6] |

甄义省, 邬卡佳, 童波. 自航自升式风电安装船总体设计[J]. 船舶工程, 2019, 41(6): 18-23. ZHEN Yi-xing, WU Ka-jia, TONG Bo. General design for self-elevating and self-propelled wind power installation vessel[J]. Ship Engineering, 2019, 41(6): 18-23. |

| [7] |

黄维学, 刘放. 自升式海上钻井平台升降系统技术特点分析[J]. 设计与计算, 2011(2): 1-3. HUANG Wei-xue, LIU Fang. Technical characteristics analysis of jacking system of offshore jack-up drilling platform[J]. Cfhi Technology, 2011(2): 1-3. |

| [8] |

邓国辉, 张磊. 风电安装平台升降系统选型浅析[J]. 广东造船, 2019, 38(2): 74-76. DENG Guohui, ZHANG Lei. Selection of lifting system for wind power installation platform[J]. Guangdong Shipbuilding, 2019, 38(2): 74-76. |

| [9] |

刘放. 自升式海洋钻井平台液压升降系统[J]. 设计与计算, 2016(6): 35-51. LIU Fang. Hydraulic jack-up system of self-elevating off-shore drilling platforms[J]. Cfhi Technology, 2016(6): 35-51. |

| [10] |

王越, 杨亮. 自升式钻井平台简论[J]. 船舶设计通讯, 2011(128): 73-80. WANG Yue, YANG Liang. Brief introduction on jack up drilling units[J]. Journal of Ship Design, 2011(128): 73-80. |

| [11] |

胡佳锐. 自升式平台结构可靠性研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

|

| [12] |

QI J Y, REN L N, NING S P, et al. Research on multi-legs synchronous control of the self-elevating offshore platform[J]. Automation & Instrumentation, 2014, 29(11): 41-45. |

| [13] |

HE Bin, CAO Jin-tao, HE Xiao-lin, et al. Lifting platform in jack-up offshore platform based on virtual prototyping[J]. Applied Mechanics and Materials, 2012(198-199): 154-157. DOI:10.4028/www.scientific.net/AMM.198-199.154 |

| [14] |

金晔. 自升式风电安装船桩腿强度分析和优化[J]. 舰船科学技术, 2021, 43(2): 131-135. JIN Ye. Strength analysis and optimization of the spud leg of jack-up wind power installation ship[J]. Ship Science and Technology, 2021, 43(2): 131-135. DOI:10.3404/j.issn.1672-7649.2021.02.027 |

| [15] |

李永正, 孙晓鹏, 谢仁杰, 等. 多种自升式海洋平台桩靴上拔过程仿真分析[J]. 舰船科学技术, 2018, 40(8): 66-70. LI Yong-zheng, SUN Xiao-peng, XIE Ren-jie, et al. Simulation of the pull-up process of several self-elevating offshore platform pile boots[J]. Ship Science and Technology, 2018, 40(8): 66-70. DOI:10.3404/j.issn.1672-7649.2018.08.013 |

2022, Vol. 44

2022, Vol. 44