2. 海军工程大学 舰船与海洋学院,湖北 武汉 430033;

3. 中国人民解放军91959部队,海南 三亚 572000

2. Department of Naval Architecture Engineering, Naval University of Engineering, Wuhan 430033, China;

3. No. 91404 Unit of PLA, Sanya 527000, China

疲劳破坏作为船体结构的主要失效模式,始终是船舶领域的热点问题。船体结构长期处于复杂恶劣的海况下,会产生严重的腐蚀问题,目前腐蚀的主要表现形式是点蚀,而带点蚀船体结构的疲劳损伤问题愈发严重。

船舶在恶劣海况、高航速等条件下航行时,船体结构的振动响应十分明显,而振动影响下船体结构的疲劳损伤机理目前还尚不明确,给高航速下船舶安全航行造成了极大威胁。

鉴于此,本文的主要目的是分别梳理综述点蚀、振动影响下船体结构的疲劳损伤研究现状,为今后开展相关的研究提供思路。

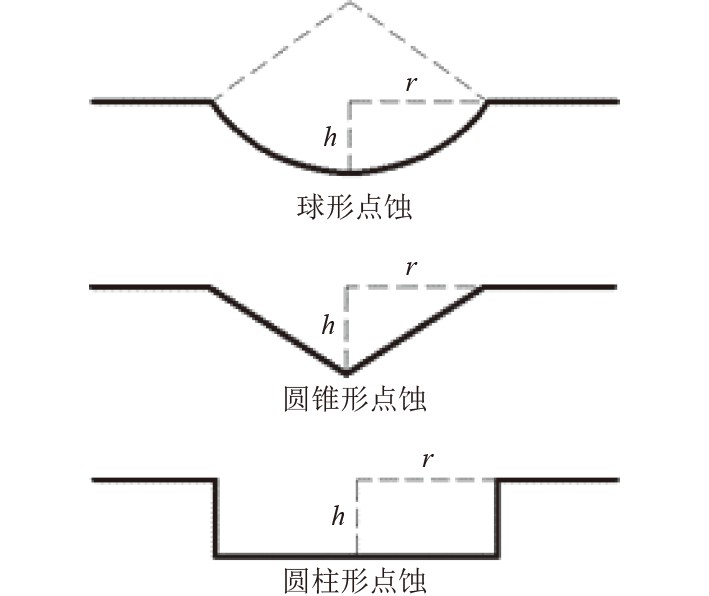

1 点蚀对疲劳损伤的影响研究现状船体结构在长期服役下,通常都会发生腐蚀、疲劳等累积性损伤,导致船体结构极限强度大大降低。腐蚀和疲劳是船体结构的主要损伤形式,腐蚀分为整体腐蚀和局部腐蚀[1]。整体腐蚀以均匀腐蚀为主,均匀腐蚀的损伤评估可以认为类似于厚度减少的无点蚀船体结构,目前已有许多较为成熟的研究[2-6]。而局部腐蚀的最主要形式是点腐蚀,还包括缝隙腐蚀、空泡腐蚀和电偶腐蚀等[7-8]。

|

图 1 点蚀形式示意图 Fig. 1 Diagram of pitting forms |

点蚀损伤和疲劳破坏问题始终是船舶领域的热点问题。为明确点蚀损伤的影响机理,国内外学者利用数值仿真和试验等手段开展了大量的研究。Paik等[9-10]基于非线性数值分析和镀箱式钢板压缩试验,研究发现在边缘剪切作用下,点腐蚀程度是影响带点蚀钢板极限强度的重要参数,而在轴向压缩载荷下,穿过点蚀区域的最小横截面面积则成为主要影响参数。该研究虽然致力于探究影响带点蚀钢板极限强度的关键参数,但是并没有研究点蚀分布和尺寸等参数对极限强度的影响规律。针对这一问题,Ok等[11-12]以带有不同位置和尺寸局部腐蚀的面板为研究对象,结果表明局部腐蚀区的尺寸对面板的极限强度折减有较大影响,而板的柔度对极限强度的折减却几乎没有影响,据此提出了预估极限强度的计算公式。但是该研究并未考虑蚀点间相互作用的影响,而是用矩形坑代替蚀坑群,与实际相比仍有较大差距,准确性有待商榷。Nakai等[13-14]采用有限元数值模拟和试验等手段,对老化散货船货舱框架的极限强度和点蚀形状进行研究,发现散货船的点蚀截面形状主要是圆锥形,径深比往往处于特定的范围内,并且在侧向扭转屈曲和局部面屈曲的失效模式下,研究点蚀对船体结构强度的影响可以将点蚀等效为均匀腐蚀处理。但是该研究并不具有普遍性。国内方面,Yuan Yao等[15]通过船体板单轴拉伸试验,研究了点蚀形式、尺寸等参数对船体板力学性能的影响规律。Liang Feng等[16]对含点蚀加筋板进行数值计算,探究了点腐蚀程度、蚀坑深度和分布对船体加筋板极限强度的影响规律。Yan Zhang等[17-20]以点腐蚀体积作为主要参数表征船体板点蚀损伤程度,并提出了相应的船体板极限剪切屈曲强度的计算公式。这些研究主要集中在点蚀参数(形式、位置、尺寸和分布等)对船体板和船体加筋板的极限强度等力学性能的影响规律方面,并未考虑点蚀影响下船体板的疲劳损伤问题,但是实际上腐蚀和疲劳对船体结构的影响具有交互性。研究表明,腐蚀和疲劳共同作用时对船体结构产生的破坏比单一作用时的破坏更加严重[21-23]。点蚀的存在改变了构件的应力分布,容易产生局部应力集中,导致疲劳裂纹的产生和扩展,而裂纹扩展又会进一步降低腐蚀损伤下结构的极限强度。针对这一问题,江晓俐[24]认为简单的线性叠加低估了疲劳和腐蚀的共同作用带来的影响,应将腐蚀、疲劳作为非正态相关变量考虑。陈卓人等[25]探究了外加电位对海水中钢腐蚀疲劳裂纹扩展的影响规律。

在点蚀对疲劳损伤的影响方面,上述研究把腐蚀作为一种环境因素来考虑,研究的是腐蚀疲劳问题。腐蚀疲劳问题突出腐蚀介质的化学影响,是电化学腐蚀与力学的联合作用。但是目前鲜少有文献把点蚀作为一种结构损伤形式,研究这种损伤形式对疲劳裂纹扩展的影响规律问题。

2 振动效应对疲劳损伤的影响现状舰船在航行过程中,船体结构会承受波浪带来的砰击颤振、主机运转时的激振力等振动载荷,继而产生疲劳断裂,最终导致事故的发生。振动疲劳不同于静载荷引起的静态疲劳,但是两者在材料疲劳破坏的机理上是完全相同的[26]。目前,振动疲劳问题广泛存在,但对于振动疲劳的理解未能得到广泛的认可,并且振动疲劳相关的理论尚未明确。

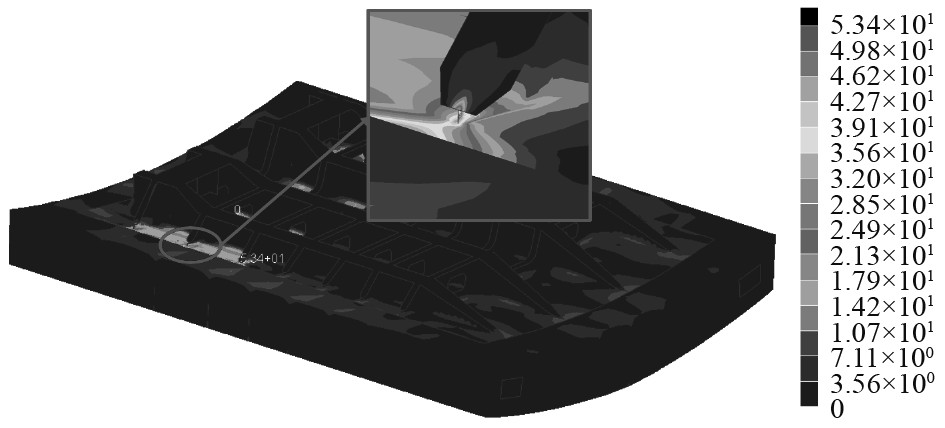

|

图 2 基座肘板趾端局部应力云图 Fig. 2 Local stress cloud of base bracket toe |

自从Crandall[27]出版《随机振动》,随机振动力学理论逐渐被运用到疲劳研究中。研究指出,部分因素在估算静态疲劳寿命时可以忽略不计,但是在计算振动疲劳寿命时却影响较大[28]。Whaley等[29]针对共振疲劳问题,研究了疲劳试验过程中能量耗散率和温度的变化规律。针对振动疲劳寿命分析问题,Sanliturk[30]提出了一种考虑了结构弹性、阻尼因子和惯性等因素的振动疲劳寿命计算方法;Dentsoras[31]研究了聚合物材料在共振条件下裂纹扩展寿命随频率的变化规律;Colakoglu[32]研究了裂纹萌生寿命随阻尼的变化规律。振动疲劳寿命问题的主要分析方法是时域法和频域法。雨流循环计数法是时域法的主要方法之一,计算结果精度相对较高,但是计算成本大。频域法包括窄带峰值法和宽带幅值法。由于振动疲劳本身的复杂性,用时域法准确获取较高的计算精度需要大量的信号数据,因此,频域法已经有了很多研究成果[33-40]。Bishop[41]针对随机振动疲劳寿命问题,基于功率谱密度函数,进行疲劳损伤分析。Hanna[42]致力于建立可靠的有限元模型研究疲劳寿命评估问题。Liu等[43-46]许多学者对振动疲劳寿命分析也开展了大量研究。

国内方面,振动疲劳研究相对较晚,主要集中在航空航天领域,一直是热点问题。为了准确预测结构振动疲劳寿命,焦群英[47]提出应变模态振型能够准确确定共振危险点,并且结构动力修改技术能够有效提高共振结构疲劳寿命。安刚[48]认为通过模拟符合统计特性的随机响应载荷谱,继而转化为疲劳载荷谱,能够更准确地进行振动疲劳寿命预测。姚军等[49]基于工程应用给出了简化分析方法,直观表征各种随机振动响应分布,便于准确进行振动疲劳分析。孙伟等[50]提出一种针对宽带叠加窄带功率谱的结构随机振动疲劳寿命估算新方法。张林波等[51]对常见的汽车零部件疲劳分析方法进行介绍和分析,提出在汽车工程中应用有限元疲劳分析方法。王明珠等[52]针对频域内用密度描述的宽带随机振动载荷情况,提出了一种结构随机振动疲劳寿命估算的样本法。曹明红等[53]对原有的估算方法进行简化,提出了一种处理双模态应力谱密度函数的精度更好、适用更广的方法。张淼等[54]基于损伤力学原理,通过仿真手段建立了预估结构振动疲劳寿命的计算公式。刘文光等[55-58]对含裂纹板的振动和裂纹扩展耦合问题展开理论推导,用附加载荷等效代替裂纹作用,探讨了裂纹板激励位置、幅值和裂纹板尺寸等对振动响应的影响,并在此基础上,针对含V型缺口悬臂梁的疲劳裂纹扩展寿命预测问题,采用模态频率下降率为关键参数,提出了一种新的寿命估算方法[59]。

综上所述,国内外学者在振动疲劳的理论分析方面进行了一定的研究,但主要都是针对航空、航天领域的共振疲劳问题。而对于船舶领域的振动疲劳问题,主要集中在研究海浪砰击颤振等问题[60-63]。这些研究主要是把振动作为一种载荷形式,直接作用于结构构件使其失效。但是对于主机基座这类船体典型结构,主机产生的激振力频率与基座构件不会形成共振,并且主机基座的疲劳破坏主要还是来自于船体航行过程中所受到的交变载荷,主机的振动并不是直接导致基座失效的外载荷,应当作为一种影响因素进行考虑。因此,针对主机基座等典型船体结构,需要把振动作为一种影响因素考虑进行研究。

3 结论和展望通过梳理当前点蚀、振动对疲劳损伤的影响研究现状,可知:目前点蚀对疲劳损伤的影响机理尚不明确,研究的重点主要集中在腐蚀疲劳,强调腐蚀介质的影响,考虑电化学腐蚀和力学过程的综合作用;而振动效应对疲劳损伤的影响研究主要侧重于振动疲劳分析,航空领域开展共振疲劳研究较多,而船舶领域目前关注的振动疲劳主要是砰击颤振和波激振动,并不适用于主机基座等典型船体结构,相关的影响机理也尚不明确。通过对当前点蚀、振动对疲劳损伤的影响研究成果进行综合分析,今后可以在以下几个方面进一步深入研究:

1)明确点蚀对疲劳损伤的影响机理,尤其是点蚀形式、尺寸和分布随机性对疲劳损伤的影响机理。现有的文献主要研究了不同的点蚀形式、尺寸参数和分布对船体典型结构的极限强度等力学性能的影响,但是对于疲劳损伤的影响规律由于较为复杂,目前鲜少研究。

2)进一步探究振动效应对疲劳损伤的影响规律。目前研究主要集中于共振疲劳分析,鲜少将振动效应仅作为一种影响因素,而非一种直接导致疲劳损伤的载荷形式,并且由于振动疲劳试验的复杂性,目前考虑振动效应的疲劳试验方法和仿真手段也较少。

3)基于点蚀、振动效应对疲劳损伤的影响机理,寻找合适的数值计算方法,并设计试验进行试验验证,最终为在役舰船的安全评估提供理论依据和技术支撑。

| [1] |

吴梵, 滑林. 腐蚀、疲劳损伤下船体结构可靠性研究现状与展望[J]. 中国舰船研究, 2017(5): 52-63. DOI:10.3969/j.issn.1673-3185.2017.05.007 |

| [2] |

PAIK J K, HAM J H, KIM E N. A new plate buckling design formula[J]. Journal of the Society of Naval Architects of Japan, 1992, 1992(171): 267-274. |

| [3] |

SHI W B. In-service assessment of ship structures: effects of general corrosion on ultimate strength[J]. Transactions Society of Naval Architects and Marine Engineers, 1993, 135: 77-91. |

| [4] |

SOARES C G, GARBATOV Y, ZAYED A, et al. Non-linear corrosion model for immersed steel plates accounting for environmental factors[C]// SNAME Maritime Convention. OnePetro, 2005.

|

| [5] |

TEIXEIRA A P, SOARES C G. Ultimate strength of plates with random fields of corrosion[J]. Structure and Infrastructure Engineering, 2008, 4(5): 363-370. DOI:10.1080/15732470701270066 |

| [6] |

TEIXEIRA A P, SOARES C G, WANG G. Probabilistic modelling of the ultimate strength of ship plates with non-uniform corrosion[J]. Journal of Marine Science and Technology, 2013, 18(1): 115-132. DOI:10.1007/s00773-012-0197-7 |

| [7] |

朱相荣, 王相润. 金属材料的海洋腐蚀与防护[M]. 北京: 国防工业出版社, 1999.

|

| [8] |

夏兰廷, 黄桂桥, 张三平. 金属材料的海洋腐蚀与防护[M]. 北京: 冶金工业出版社, 2003.

|

| [9] |

PAIK J K, LEE J M, KO M J. Ultimate compressive strength of plate elements with pit corrosion wastage[J]. Proceedings of the Institution of Mechanical Engineers, Part M:Journal of Engineering for the Maritime Environment, 2003, 217(4): 185-200. DOI:10.1177/147509020321700402 |

| [10] |

PAIK J K, THAYAMBALLI A K. Ultimate strength of ageing ships[J]. Proceedings of the Institution of Mechanical Engineers Part M Journal of Engineering for the Maritime Environment, 2002, 216(1): 57-77. DOI:10.1243/147509002320382149 |

| [11] |

OK D, PU Y, INCECIK A. Computation of ultimate strength of locally corroded unstiffened plates under uniaxial compression[J]. Marine Structures, 2007, 20(1-2): 100-114. DOI:10.1016/j.marstruc.2007.02.003 |

| [12] |

OK D, PU Y, INCECIK A. Artificial neural networks and their application to assessment of ultimate strength of plates with pitting corrosion[J]. Ocean Engineering, 2007, 34(17-18): 2222-2230. DOI:10.1016/j.oceaneng.2007.06.007 |

| [13] |

NAKAI T, MATSUSHITA H, YAMAMOTO N, et al. Effect of pitting corrosion on local strength of hold frames of bulk carriers (1st report)[J]. Marine Structures, 2004, 17(5): 403-432. DOI:10.1016/j.marstruc.2004.10.001 |

| [14] |

NAKAI T, MATSUSHITA H, YAMAMOTO N. Pitting corrosion and its influence on local strength of hull structural members[C]//International Conference on Offshore Mechanics and Arctic Engineering. 2005, 41960: 25–35.

|

| [15] |

YAO Y, YANG Y, HE Z, et al. Experimental study on generalized constitutive model of hull structural plate with multi-parameter pitting corrosion[J]. Ocean Engineering, 2018, 170: 407-415. DOI:10.1016/j.oceaneng.2018.10.038 |

| [16] |

FENG L, HU L, CHEN X, et al. A parametric study on effects of pitting corrosion on stiffened panels’ ultimate strength[J]. International Journal of Naval Architecture and Ocean Engineering, 2020, 12: 699-710. DOI:10.1016/j.ijnaoe.2020.08.001 |

| [17] |

ZHANG Y, HUANG Y, MENG F. Ultimate strength of hull structural stiffened plate with pitting corrosion damage under unaxial compression[J]. Marine Structures, 2017, 56: 117-136. DOI:10.1016/j.marstruc.2017.07.006 |

| [18] |

张岩, 黄一. 点蚀损伤船体板格单轴压缩极限强度[J]. 天津大学学报:自然科学与工程技术版, 2016, 49(4): 429-436. |

| [19] |

张岩, 黄一. 点蚀损伤船体板屈曲强度评估的工程应用[J]. 上海交通大学学报, 2016, 50(8): 1186-1192. DOI:10.16183/j.cnki.jsjtu.2016.08.008 |

| [20] |

张岩, 黄一, 刘刚. 点蚀损伤船体结构板的极限剪切屈曲强度研究[J]. 船舶力学, 2013, 17(1): 102r-111. |

| [21] |

EMI H, KUMANO A, BABA N, et al. A study on life assessment of ships and offshore structures Part 1 basic study[J]. Journal of the Society of Naval Architects of Japan, 1991, 1991(169): 443-454. DOI:10.2534/jjasnaoe1968.1991.443 |

| [22] |

EMI H, YUASA M, KUMANO A, et al. A study on life assessment of ships and off-shore structures 2nd report: risk assessment for fatigue failures of hull structures[J]. Journal of the Society of Naval Architects of Japan, 1992, 1992(172): 627-635. |

| [23] |

EMI H, YUASA M, KUMANO A, et al. A study on life assessment of ships and off-shore structures 3rd report: corrosion control and condition evaluation for a long life service of the ship[J]. Journal of the Society of Naval Architects of Japan, 1993, 1993(174): 735-744. DOI:10.2534/jjasnaoe1968.1993.174_735 |

| [24] |

江晓俐. 相关腐蚀与疲劳及维修对船体可靠性的影响[J]. 武汉理工大学学报 (交通科学与工程版), 2005, 29(3): 363-366. |

| [25] |

陈卓人, 马巧红. 船体结构钢腐蚀疲劳裂纹扩展行为研究[J]. 实验室研究与探索, 2007, 26(10): 273-274. |

| [26] |

姚卫星. 结构疲劳寿命分析[M]. 北京: 国防工业出版社, 2003.

|

| [27] |

CRANDALL S H. Random vibration[M]. New York: Technology Press of MIT, 1958.

|

| [28] |

CRANDALL S H, MARK W D. Random vibration in mechanical systems [M]. New York: Academic Press, 1963.

|

| [29] |

WHALEY P W, CHEN P S, SMITH G M. Continuous measurement of material damping during fatigue tests[J]. Experimental mechanics, 1984, 24(4): 342-348. DOI:10.1007/BF02323995 |

| [30] |

SANLITURK K Y, IMREGUN M. Fatigue life prediction using frequency response function[J]. Journal of Vibration and Acoustics, 1992, 114(7): 381-386. |

| [31] |

DENTSORAS A J, KOUVARITAKIS E P. Effects of vibration frequency on fatigue crack propagation of a polymer at resonance[J]. Engineering fracture mechanics, 1995, 50(4): 467-473. DOI:10.1016/0013-7944(94)00226-8 |

| [32] |

COLAKOGLU M. Measurement and analysis of damping factor in engineering materials to assess fatigue damage[M]. Washington University in St. Louis, 2001.

|

| [33] |

RICE S O. Mathematical analysis of random noise[J]. The Bell System Technical Journal, 1944, 23(3): 282-332. DOI:10.1002/j.1538-7305.1944.tb00874.x |

| [34] |

LÜ P, ZHAO B, YAN J. Efficient algorithm for fatigue life calculations under broad band loading based on peak approximation[J]. Journal of Engineering Mechanics, 1998, 124(2): 233-236. DOI:10.1061/(ASCE)0733-9399(1998)124:2(233) |

| [35] |

CHOW C L, LI D L. An analytical solution for fast fatigue assessment under wide-band random loading[J]. International journal of fatigue, 1991, 13(5): 395-404. DOI:10.1016/0142-1123(91)90596-Q |

| [36] |

KAM J C P. Recent development in the fast corrosion fatigue analysis of offshore structures subject to random wave loading[J]. International Journal of Fatigue, 1990, 12(6): 458-468. DOI:10.1016/0142-1123(90)90217-3 |

| [37] |

吕澎民, 赵邦华, 严隽耄. 宽带随机谱下一种实用的等效应力计算模型[J]. 甘肃工业大学学报, 1996, 22(3): 75-82. |

| [38] |

屠海明, 邓洪洲. 桅杆结构风振疲劳分析[J]. 四川建筑科学研究, 2001, 27(2): 6-8. DOI:10.3969/j.issn.1008-1933.2001.02.003 |

| [39] |

FRENDAHL M, RYCHLIK I. Rainflow analysis: Markov method[J]. International journal of fatigue, 1993, 15(4): 265-272. DOI:10.1016/0142-1123(93)90375-Z |

| [40] |

BENASCIUTTI D, TOVO R. Comparison of spectral methods for fatigue analysis of broad-band Gaussian random processes[J]. Probabilistic Engineering Mechanics, 2006, 21(4): 287-299. DOI:10.1016/j.probengmech.2005.10.003 |

| [41] |

BISHOP N W M. Vibration fatigue analysis in the finite element environment[J]. XVI Encuentro Del Grupo Español De Fractura, Spain, 1999.

|

| [42] |

HANNA Z A. Vibration fatigue assessment finite element analysis and test correlation[D]. University of Windsor, 2005.

|

| [43] |

LIU X, SOOKLAL V K, VERGES M A, et al. Experimental study and life prediction on high cycle vibration fatigue in BGA packages[J]. Microelectronics Reliability, 2006, 46(7): 1128-1138. DOI:10.1016/j.microrel.2005.09.011 |

| [44] |

KIM Y B, NOGUCHI H, AMAGAI M. Vibration fatigue reliability of BGA-IC package with Pb-free solder and Pb–Sn solder[J]. Microelectronics Reliability, 2006, 46(2-4): 459-466. DOI:10.1016/j.microrel.2005.02.003 |

| [45] |

WU M L, BARKER D. Rapid assessment of BGA fatigue life under vibration loading[J]. IEEE Transactions on Advanced Packaging, 2009, 33(1): 88-96. |

| [46] |

SELVERIAN J H. Dynamic fatigue of alumina[J]. Journal of Materials Science, 2005, 40(2): 495-497. DOI:10.1007/s10853-005-6112-4 |

| [47] |

焦群英, 王书茂. 用于结构共振疲劳寿命估计的应变模态分析[J]. 机械工程学报, 1996, 32(3): 6. |

| [48] |

安刚, 龚鑫茂. 随机振动环境下结构的疲劳失效分析[J]. 机械科学与技术, 2000(z1): 3. DOI:10.13433/j.cnki.1003-8728.2000.s1.017 |

| [49] |

姚军, 姚起杭. 结构随机振动响应的工程简化分析[J]. 应用力学学报, 2002, 19(1): 3. |

| [50] |

孙伟. 结构振动疲劳寿命估算方法研究[D]. 南京: 南京航空航天大学, 2005.

|

| [51] |

张林波, 柳杨, 黄鹏程, 等. 有限元疲劳分析法在汽车工程中的应用[J]. 计算机辅助工程, 2006, 15(S1): 195-198. DOI:10.3969/j.issn.1006-0871.2006.z1.064 |

| [52] |

王明珠, 姚卫星, 孙伟. 结构随机振动疲劳寿命估算的样本法[J]. 中国机械工程, 2008, 19(8): 4. DOI:10.3321/j.issn:1004-132X.2008.08.021 |

| [53] |

曹明红, 齐丕骞, 葛森. 涉及双模态应力响应谱的振动疲劳寿命估算方法[J]. 结构强度研究, 2007(1): 6. |

| [54] |

张淼, 邹希, 孟庆春, 等. 谐振载荷作用下工程结构振动疲劳寿命预估的损伤力学-有限元法[J]. 计算力学学报, 2010, 27(5): 5. DOI:10.7511/jslx20105034 |

| [55] |

刘文光, 陈国平, 贺红林, 等. 结构振动疲劳研究综述[J]. 工程设计学报, 2012, 19(1): 1-8. DOI:10.3785/j.issn.1006-754X.2012.01.001 |

| [56] |

刘文光, 陈国平. 含裂纹悬臂梁的振动与疲劳耦合分析[J]. 振动与冲击, 2011(5): 140-144. DOI:10.3969/j.issn.1000-3835.2011.05.029 |

| [57] |

刘文光. 结构共振疲劳试验及裂纹构件的振动疲劳耦合分析[D]. 南京: 南京航空航天大学, 2010.

|

| [58] |

刘文光, 陈国平. 呼吸式裂纹梁的振动疲劳裂纹扩展耦合分析[J]. 中国机械工程, 2010, 21(23): 2798-2802. |

| [59] |

刘文光, 王耀斌. 基于模态频率的缺口梁疲劳裂纹扩展寿命预测[J]. 振动与冲击, 2020, 39(1): 102-108. DOI:10.13465/j.cnki.jvs.2020.01.015 |

| [60] |

汪雪良, 顾学康, 胡嘉骏. 船舶波激振动研究进展[J]. 船舶力学, 2013, 17(7): 830-844. DOI:10.3969/j.issn.1007-7294.2013.07.014 |

| [61] |

DRUMMEN I, STORHAUG G, MOAN T. Experimental and numerical investigation of fatigue damage due to wave-induced vibrations in a containership in head seas[J]. Journal of Marine Science and Technology, 2008, 13(4): 428-445. DOI:10.1007/s00773-008-0006-5 |

| [62] |

SLOCUM S, TROESCH A. Non-linear ship springing experiments[R]. 1983.

|

| [63] |

JENSEN J J. Stochastic procedures for extreme wave load predictions–wave bending moment in ships[J]. Marine Structures, 2009, 22(2): 194-208. DOI:10.1016/j.marstruc.2008.08.001 |

2022, Vol. 44

2022, Vol. 44