近几年来,机器人技术不断发展成熟,各式各样的功能型机器人在各个领域中得到广泛的应用。爬壁机器人作为一种特殊功能机器人,能够实现垂直陡壁上进行作业,作为一种去掉人员高空极限作业的有效手段,爬壁机器人设备获得了广泛重视。

船体检测的目的是发现船舶结构可能出现的失效情况,如焊缝位置的疲劳断裂等,提高船舶的可靠性。船舶检测过程需要覆盖船舶甲板、舱壁、外部船体等位置,高度往往达到数十米,人工进行船体监测不仅工作效率低,还伴随着跌落的安全风险。因此,在这种船舶检测工况下,采用自动化爬壁机器人进行作业成为一种趋势。

本文介绍一种履带磁吸式爬壁机器人,分析爬壁机器人的力学特性,并设计爬壁机器人的远程控制系统,利用爬壁机器人完成船体高处结构的无损检测。

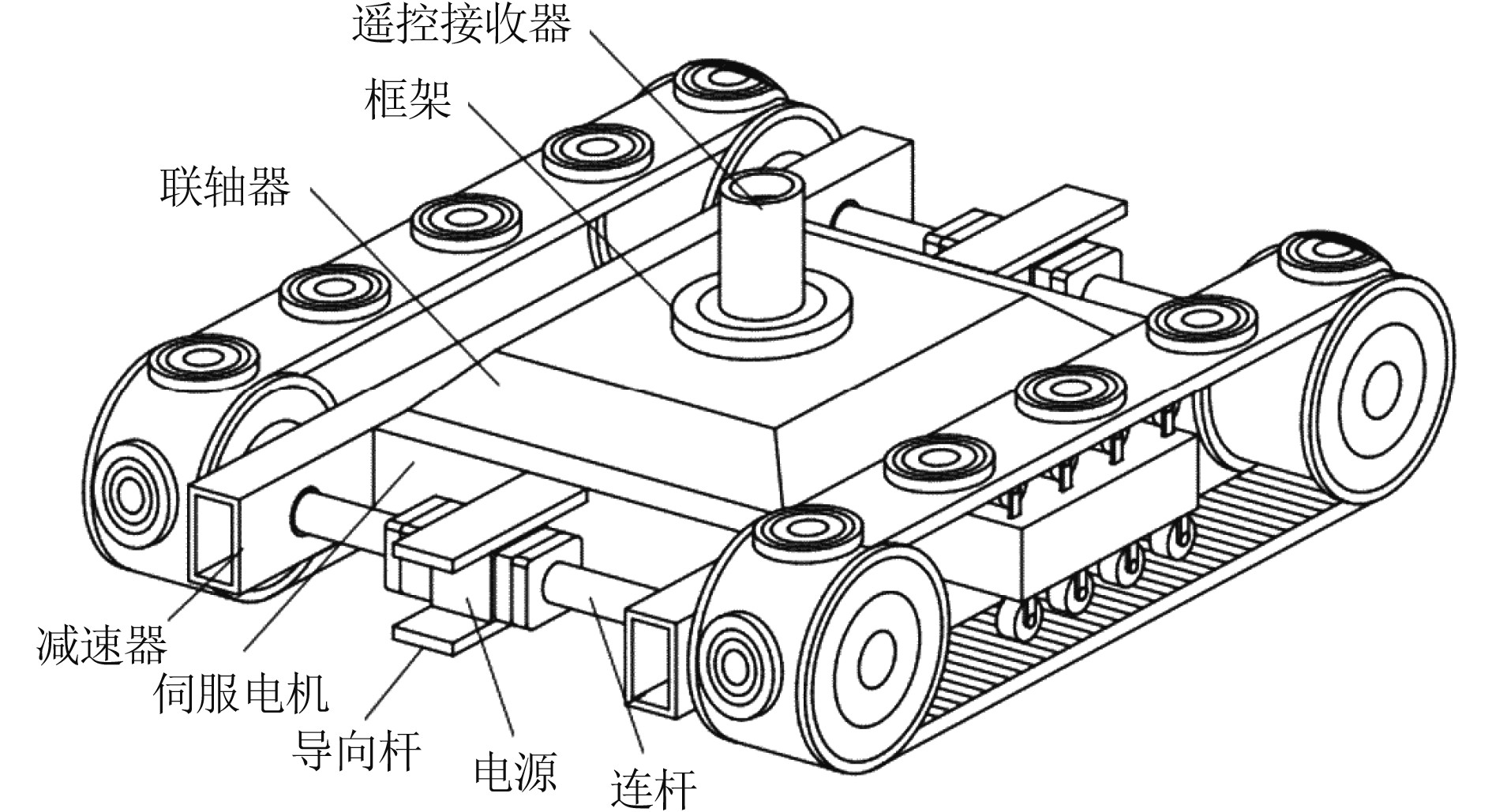

1 爬壁机器人结构设计爬壁机器人根据吸附原理可以分为真空吸附和磁吸附2种。其中,真空吸附式机器人可以在钢材、铝材或玻璃等表面吸附,但对表面质量要求较高,出现裂缝等问题时容易漏气;磁吸附爬壁机器人尽管只能用于钢材,但吸附性很强,不受壁面裂缝等条件的限制,由于大型船体基本都采用钢材,因此,本文选择磁吸式爬壁机器人。

典型履带式磁吸附爬壁机器人示意图如图1所示。

|

图 1 典型履带式磁吸附爬壁机器人示意图 Fig. 1 Schematic diagram of typical crawler type magnetic adsorption wall climbing robot |

磁吸式爬壁机器人需要满足下述性能要求:

1)负载能力

为了实现船舶各类检测和维护的工作,爬壁机器人需要具有一定的负载能力,在机器人垂直爬壁过程中,不仅能够承受机器人自身的重力,还需要承受各类辅助装置的重量以及在本体上搭载的模块,保障爬壁机器人除锈、检测、监控特定功能。

2)结构尺寸

爬壁机器人的结构尺寸设计不仅要满足永磁体的吸附能力,与壁面实际接触的总面积应该大于某一个数值,而且为了满足负载能力,尺寸不能无限制增加,本文采用的爬壁机器人尺寸为300 mm×200 mm×83.54 mm(长宽高)。

3)移动速度

爬壁机器人的移动速度与工作效率和安全性有关,由于船体壁面存在一定粗糙不平的位置,爬壁机器人速度过快不利于其安全性,速度太慢又会导致工作效率的下降,因此要综合考虑设定机器人的移动速度,本文限制机器人爬行速度低于7 m/min。

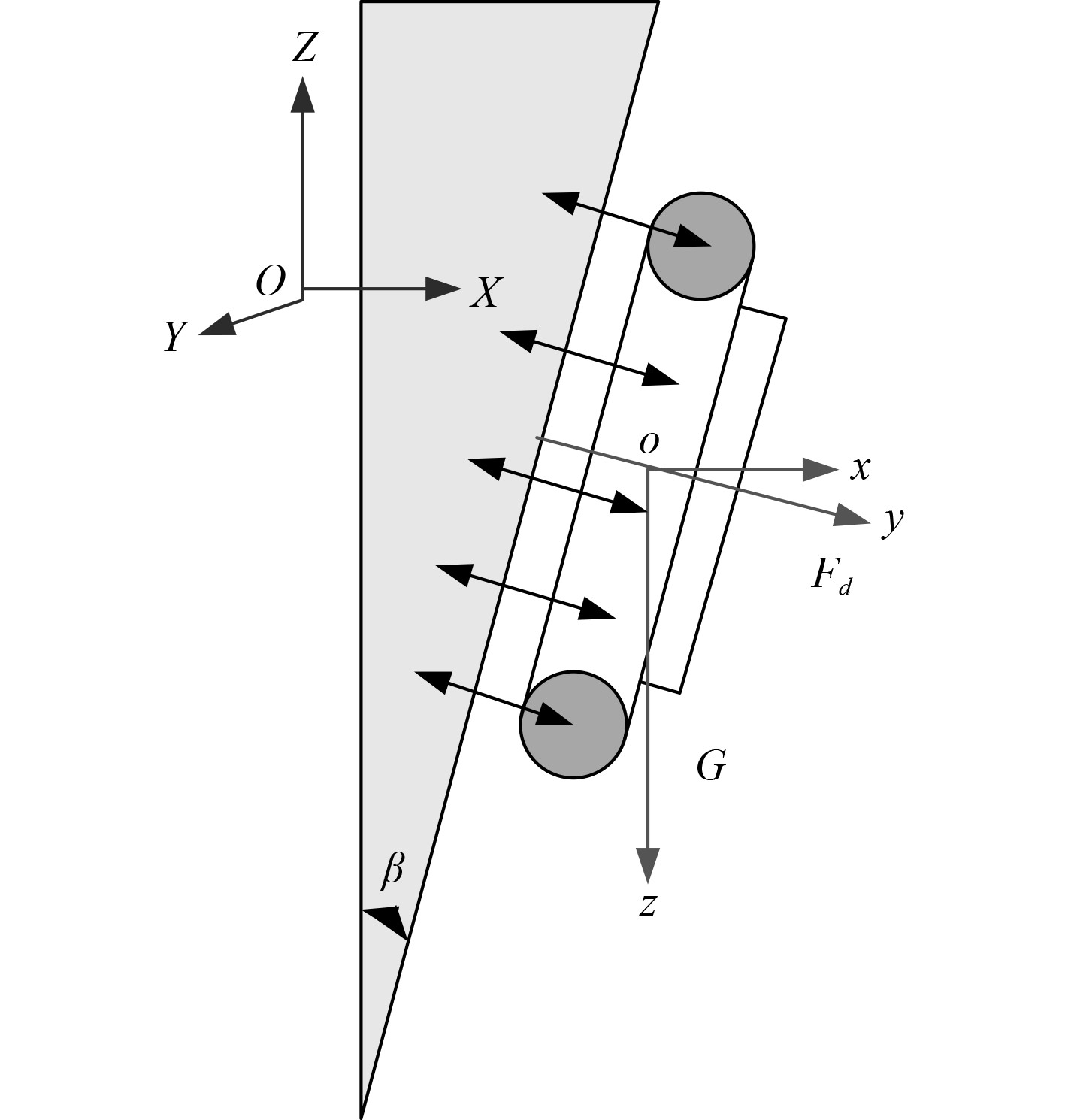

2 船舶检测过程的爬壁机器人技术应用 2.1 爬壁机器人的力学特性分析爬壁机器人的安全性与其受力状态密切相关,建立爬壁机器人的力学模型如图2所示。

|

图 2 爬壁机器人的力学模型 Fig. 2 Mechanical model of wall climbing robot |

图中,OXYZ为地球坐标系,oxyz为爬壁机器人的动坐标系,壁面与竖直平面的夹角为

假设机器人与其负载的总重力为G,则有重力的分解:

| $ \begin{gathered} {G_y} = G\sin \beta \text{,} \\ {G_x} = G\cos \beta \text{。} \\ \end{gathered} $ |

式中:

假设履带爬壁机器人共有n个磁吸单元,第i个磁吸单元与壁面之间的吸附力和正压力为

| $ {F_f} \geqslant \left( {{G_x} + {G_y}} \right)/2 \text{,} $ |

| $ {F_f} = {\mu _0} \cdot N = {\mu _0}\sum\limits_{i = 1}^n {{N_i}} \text{。} $ |

进而可得爬壁机器人与壁面之间的总压力为:

| $ {F_e} \geqslant \frac{{{G_x} + {G_y}}}{{2{r_0}n}} + \frac{{{F_d} + {N_t} + {G_y}}}{{2n}} + \frac{{{N_e} - {F_e}}}{n} \text{。} $ |

式中,

由于磁吸式爬壁机器人采用铰链连接,磁吸单元在履带前进过程中不断翻转,定义翻转支点为C,则C处的平衡力矩为:

| $ \sum\limits_{}^{} {{M_e} = {M_1} + {M_2} + {M_3} = 0} \text{。} $ |

式中:

| $ \begin{gathered} {M_1} = \left( {{F_{{\text{e1 }}}} - {N_1}} \right)l \text{,} \\ {M_2} = \frac{{(G \cdot \sin \alpha )}}{2}{l_1} \text{,} \\ {M_3} = \frac{{G \cdot \cos \alpha }}{2}{l_2} \text{。} \\ \end{gathered} $ |

式中:

建立力平衡方程可得:

| $ \begin{gathered} \left( {{F_{{\text{e1 }}}} - {N_1}} \right)l - \frac{{(G \cdot \sin \alpha )}}{2} - \frac{{G \cdot \cos \alpha }}{2} = 0 \text{,} \\ {F_{e1}} = \frac{{(G \cdot \sin \alpha ){l_1}}}{{2l}} - \frac{{G \cdot \cos \alpha }}{{2l}} + {N_1} \text{。} \\ \end{gathered} $ |

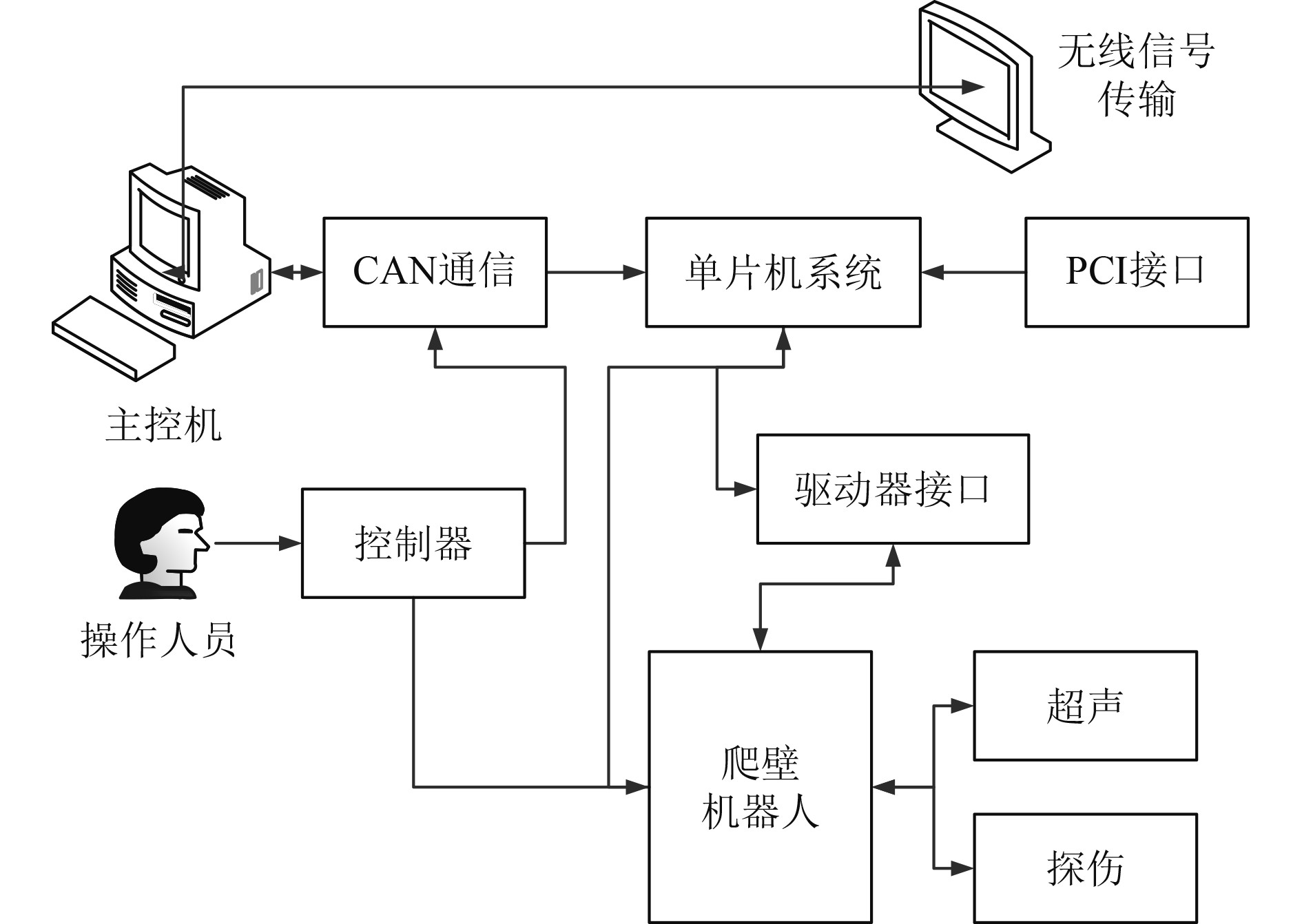

由于爬壁机器人必须采用自动化控制完成各类工作,因此控制系统的设计系统是爬壁机器人的重要环节,图3为爬壁机器人的控制原理图。

|

图 3 船舶爬壁机器人的控制原理图 Fig. 3 Control schematic diagram of ship wall climbing robot |

爬壁机器人控制系统应具备以下特点:

1)操作方便、可靠性高。由于爬壁机器人处于船体壁面高空作业,控制器必须具有较高的灵活性和可靠性。

2)可实时调整爬壁机器人的移动速度,准确调整机器人的运动方向,保证工作效率。

3)无损检测和探伤等功能模块能够实现单独控制,并将检测数据通过无线信号实时传输到地面控制中心,无线遥控距离需能够大于200 m。

2.3 船舶检测过程的爬壁机器人硬件设计船舶检测过程爬壁机器人的关键部件包括驱动模块、检测装置、检测模块控制单元等。

1)驱动模块

选用伺服交流电机作为驱动动力,驱动模块包括伺服交流电机、减速器等。电机功率50 W,减速器的速比为73,设计移动速度6 m/min。驱动源采用蓄电池,续航时间可达3 h。

2)检测装置

超声波探伤法可探测金属板、大型锻件中所存在的夹杂物、裂缝等缺陷,也可以探测表面裂缝、划伤以及气孔等缺陷,因此,采用超声波探伤技术进行船体表面的质量检测可行性高。

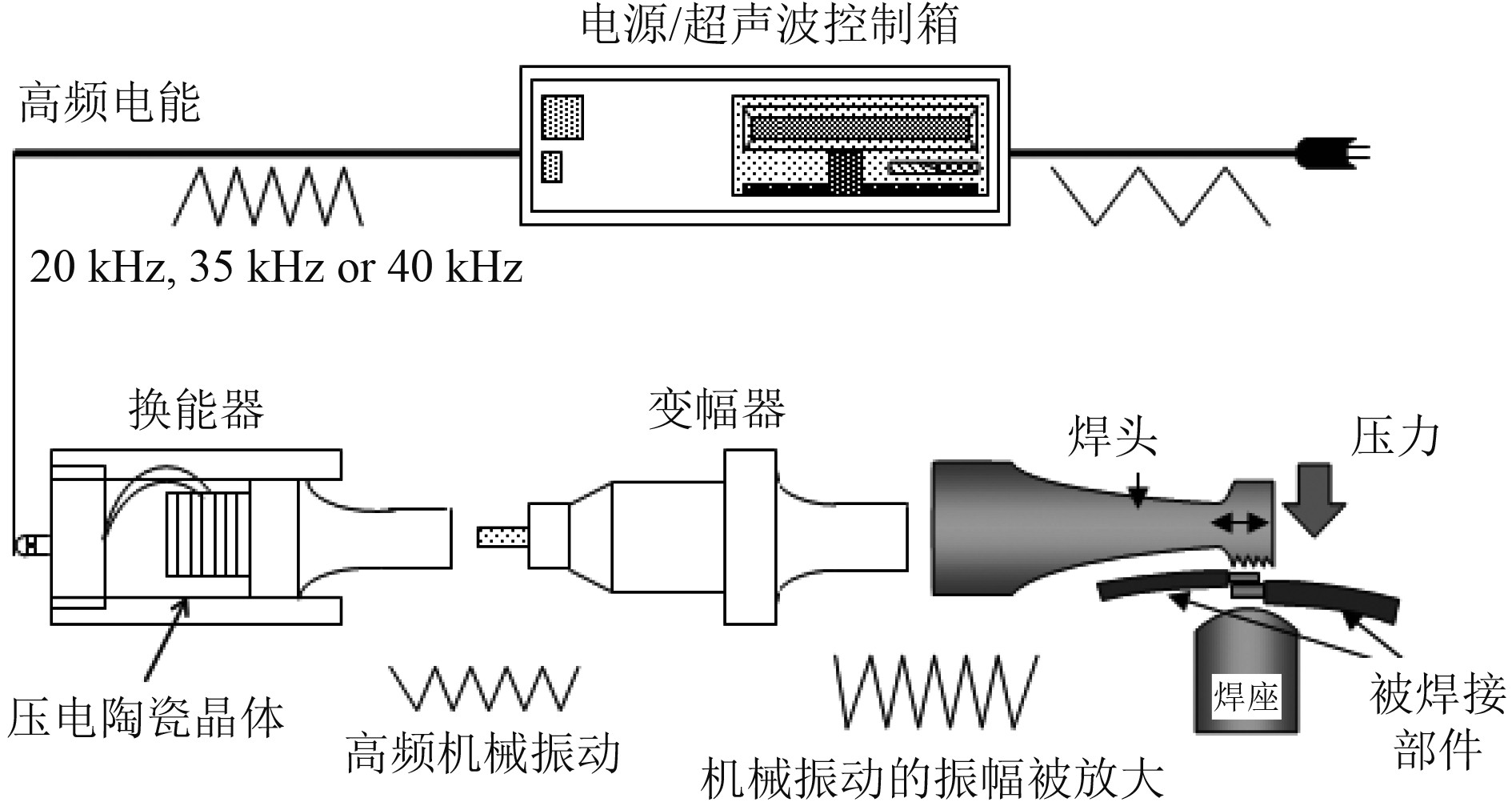

将超声波探伤模块集成在履带式爬壁机器人的机械臂上,超声波探伤模块的原理图如图4所示。

|

图 4 爬壁机器人超声波探伤模块的原理图 Fig. 4 Schematic diagram of ultrasonic flaw detection module of wall climbing robot |

爬壁机器人超声波探伤模块由高频电能、超声波控制箱、换能器、压电陶瓷晶体、变幅器、焊头等组成。

3)检测模块控制单元

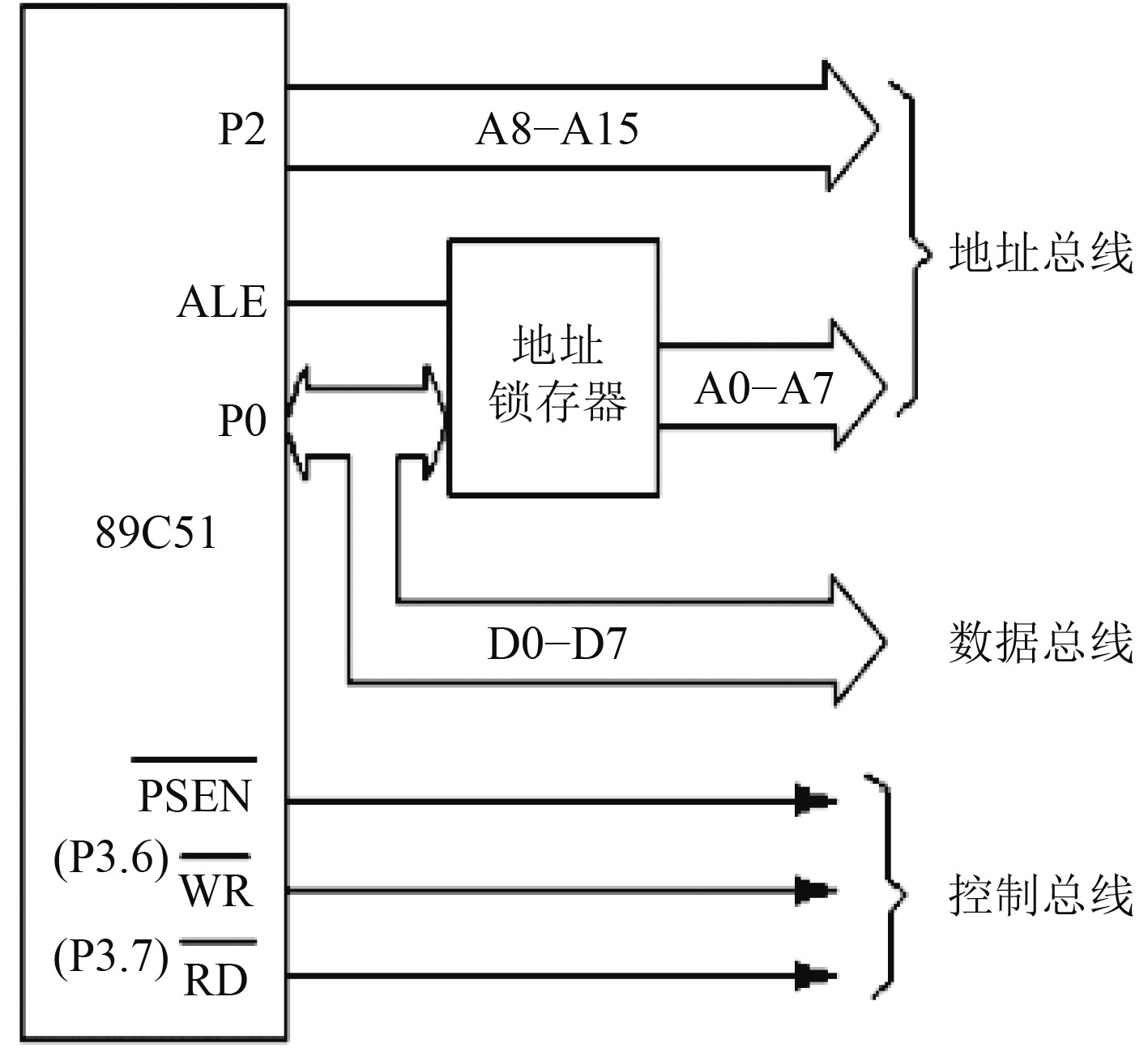

超声波检测模块采用的控制器以AT89C51单片机为核心,配置标准的RS-485接口,图5为超声波检测模块的单片机控制器接线图。

|

图 5 超声波检测模块的单片机控制器接线图 Fig. 5 Wiring diagram of microcontroller controller of ultrasonic detection module |

为了验证本文设计的爬壁机器人的静态稳定特性,针对爬壁机器人履带与船舶壁面的摩擦力特性进行测试。由前文力学分析计算可知,机器人履带与壁面之间摩擦力

| $ {F_f} \geqslant \frac{{{M_Q}}}{R} \text{,} $ |

由前文可知机器人履带与壁面的静摩擦系数为:

| $ {\mu _0} \geqslant \frac{{2{M_Q} + GR\cos \beta }}{{\left( {2n{F_f} - {F_e} - {N_e} - G\sin \beta } \right)R}} \text{,} $ |

由于爬壁机器人转向时驱动力矩不大于额定力矩,即

| $ M \geqslant \frac{{G \cdot R\cos \beta }}{2} + \frac{{{\mu _0}R\left( {2n{F_e} - {F_d} - {N_t}} \right)}}{n} \cdot \sum\limits_{i = 1}^n {{I_i}} \text{,} $ |

可得动摩擦系数公式:

| $ \mu \leqslant \frac{{nB\left( {2M - 2{M_Q} - GR\cos \beta } \right)}}{{2R\left( {2n{F_e} - {N_e} - G\sin \beta } \right)}} 。$ |

本文测试的机器人履带与壁面的静摩擦系数曲线如图6所示。

|

图 6 机器人履带与壁面的静摩擦系数曲线 Fig. 6 Static friction coefficient curve between robot track and wall |

| [1] |

左浩. 基于Netvlad神经网络的变磁力吸附爬壁机器人控制系统设计[J/OL]. 计算机测量与控制: 1–7[2022-12-04]. ZUO Hao. Design of control system for variable magnetic adsorption wall climbing robot based on Netvlad neural network [J/OL]. Computer Measurement and Control: 1–7 [2022-12-04]. |

| [2] |

韩力春, 王黎明, 闫晓玲. 船舶爬壁机器人电磁吸附设计分析[J]. 船海工程, 2022, 15(5): 102-107+112. HAN Li-chun, WANG Li-ming, YAN Xiao-ling. Design and analysis of electromagnetic adsorption for ship wall climbing robot[J]. Ship Marine Engineering, 2022, 15(5): 102-107+112. |

| [3] |

杨雪健. 金属壁面爬壁机器人力学分析及性能试验[J]. 制造业自动化, 2022, 44(9): 36-39. YANG Xue-jian. Mechanical Analysis and Performance Test of Metal Wall Climbing Robot[J]. Manufacturing Automation, 2022, 44(9): 36-39. DOI:10.3969/j.issn.1009-0134.2022.09.008 |

| [4] |

王佳烽. 储罐壁面爬壁机器人吸附结构设计与优化[J]. 自动化与仪表, 2022, 37(9): 36-41+56. WANG Jia-feng. Design and optimization of adsorption structure of wall climbing robot on tank wall[J]. Automation and Instrumentation, 2022, 37(9): 36-41+56. DOI:10.19557/j.cnki.1001-9944.2022.09.009 |

2022, Vol. 44

2022, Vol. 44