目前船舶机械设备的性能逐渐智能化,但其内部结构也越发复杂。在智能化设备应用的条件下,设备状态监测工作对人工的需求量也逐渐减少,对智能化设备状态检测方法的需求逐渐增大[1]。船舶机械设备状态智能检测,可实时发现与检修机械设备的故障问题,保证船舶机械设备的运行状态不会异常中断,可延长设备的使用时间与运行效率。为实现船舶智能化、现代化的持续发展,研究智能、精准的船舶机械设备状态检测方法,是船舶行业目前发展进程中的必要内容[2-3]。

叶永伟等[4]使用传感器采集卸船机的运行信号,提取信号时域特征后,由改进关联规则预测卸船机是否存在故障问题。但单个传感器对信号的感知能力有限,若采集信号实时性较差,或者传感器故障,便会影响故障预测效果。张春林[5]在检测船舶机舱设备状态时,使用多个孤立森林分类器,分类机舱设备的状态监测数据,从而判断机舱设备运行状态,但此方法未曾考虑到状态检测数据的纯度会影响故障预测精度。

多个传感器能够全方位提取机械设备的振动信息,因为单个传感器的感知内容并不能保证完全精准,在外界因素影响下,其采集的振动信号会存在一定误差,所以多个传感器相互配合,能够降低传感器感知信息的误差,且单个传感器在感知信息时,和多个传感器感知信息的速度相比,多个传感器共同感知可提高设备振动信息的感知速度。为此,本文研究基于多传感器信息融合的船舶机械设备智能检测方法,提高船舶机械设备状态检测的实时性与检测精度。

1 基于多传感器信息融合的船舶机械设备智能检测方法 1.1 基于改进小波阈值的传感器信号去噪方法多传感器感知的有效信号和噪声信号[6],在小波域中的形态存在明显差异,小波分析幅值尺度出现变动时,噪声小波系数的幅值也会出现变动,但有效信号小波系数的变化不明显,所以小波阈值去噪时,先处理小波域中的小波系数,使用合理的方法抑制噪声部分的小波系数,以此提取有效信号的小波系数,然后使用此小波系数执行信号重建,完成信号去噪。设置多传感器所感知采集的含噪振动信号为:

| $ r\left( j \right) = g\left( j \right) + \beta d\left( j \right){\text{。}} $ | (1) |

式中:

多传感器所感知采集的设备振动信号去噪的步骤是:

1)小波分析。使用合理的小波,设置信号分解层数是

2)将步骤1)获取的小波系数执行阈值处理。以往使用硬阈值函数去噪时,会出现伪吉布斯问题,软阈值函数去噪时,会导致振动信号有效信息失真。所以,本文结合信号频带的小波系数能量分布状态,设计新阈值函数:

| $ {\eta _{\text{π}}} = \left\{ {\begin{array}{*{20}{c}} {{\rm{sign}}\left( \eta \right)\left( {\left| \eta \right| - \dfrac{\text π}{{\exp \left( {\dfrac{{\left| \eta \right| - {\text{π}} }}{b}} \right)}}} \right)}{\text{,}}&{\left| \eta \right| \geqslant {\text{π}}}{\text{,}} \\ {0,}&{\left| \eta \right| \leqslant{\text{π}} } {\text{。}} \end{array}} \right. $ | (2) |

式中:

3)结合小波分解的

| $ r'\left( j \right) = \sqrt 2 \sum\limits_N {{\eta _{\pi 1}} + {\eta _{\pi 2}}} {\text{。}}$ | (3) |

重建后的信号便为多个传感器采集船舶机械设备振动信号去噪结果。

1.2 基于多传感器信息融合的信号特征提取方法分析可体现船舶机械设备振动强度的信号特征,设置此类特征分别是信号

| $ x = {\left( {\frac{1}{M}\sum\limits_{j = 1}^M {r'} } \right)^{\frac{1}{2}}}{\text{,}} $ | (4) |

| $ \varepsilon = \frac{1}{M}\sum\limits_{j = 1}^M {\left( {r' - \frac{1}{M}\sum\limits_{j = 1}^M {r'} } \right)}{\text{,}} $ | (5) |

| $ D = \displaystyle\frac{{{x_{\max }}}}{x}{\text{,}} $ | (6) |

| $ Z = \frac{{{x_{\max }}}}{{\dfrac{1}{M}\displaystyle\sum\limits_{j = 1}^M {\left| {r'} \right|} }} {\text{,}}$ | (7) |

| $ o = \frac{1}{M}\sum\limits_{j = 1}^M {\dfrac{{r' - \bar x}}{{\displaystyle\sum\limits_{j = 1}^M {r'} }}} {\text{,}}$ | (8) |

| $ \bar x = \frac{1}{M}\sum\limits_{j = 1}^M {r'}{\text{,}} $ | (9) |

| $ {x_p} = {x_{\max }} - {x_{\min }}{\text{,}} $ | (10) |

| $ {x_r} = \frac{1}{M}\sum\limits_{j = 1}^M {\left| {r'} \right|}{\text{。}} $ | (11) |

式中,

以并行叠加的方法,使用特征级与数据级融合的方式,将去噪后的船舶机械设备振动信号特征信息执行融合:

| $ {S_{r',n}} = \left[ {\begin{array}{*{20}{c}} {{S_n}\left( {1,1} \right)}&{{S_n}\left( {1,2} \right)}& \cdots &{{S_n}\left( {1,10} \right)} \\ {{S_n}\left( {2,1} \right)}&{{S_n}\left( {2,2} \right)}& \cdots &{{S_n}\left( {2,10} \right)} \\ \vdots & \vdots &{}& \vdots \\ {{S_n}\left( {n,1} \right)}&{{S_n}\left( {n,2} \right)}& \cdots &{{S_n}\left( {n,10} \right)} \end{array}} \right]{\text{。}} $ | (12) |

式中:

极限学习机属于有监督算法,在检测船舶机械设备状态之前,需要训练极限学习机,在保证极限学习机性能稳定时,使用极限学习机对

| $ f\left( {{S_{r',n}}} \right) = \sum {\lambda F\left( {\zeta \cdot {S_{r',n}} + \varphi } \right)}{\text{。}} $ | (13) |

式中:

极限学习机训练时,需要使用损失函数运算船舶机械设备状态检测结果

| $ \lambda = F{\left( {\rho + L} \right)^{\rm T}}\rho \cdot {S_{r',n}} {\text{。}}$ | (14) |

将权重最优解导入式(13),以设备振动信号特征分类识别的方式,结合实际机械设备振动信号特征值的上下限信息,判断信号是否存在异常状态,完成船舶机械设备状态智能检测。

2 仿真实验 2.1 实验数据设置以某船舶为检测对象,提取此船2021年航行数据,设备都是全新状态,实验中设置2021年1月该船动力装置的振动信号感知样本为正常样本,把6月的动力装置振动信号信息记录样本,作为本文方法的检测样本,以此检测船舶动力装置的运行状态。实验中用于采集船舶动力装置振动信号的振动传感器型号WISE-2410,宽温工作区间−20℃~85℃,外壳防水等级为IP66。

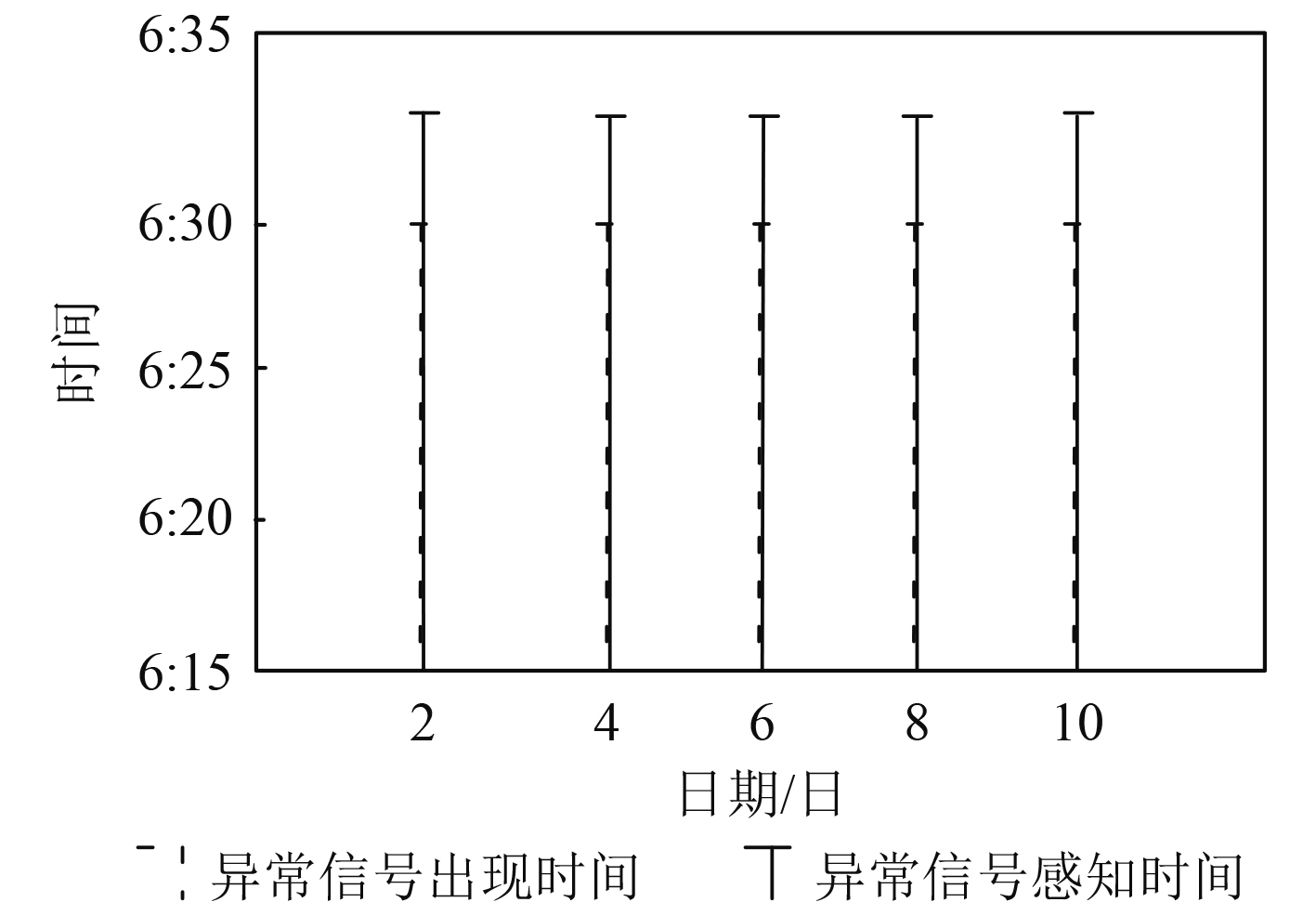

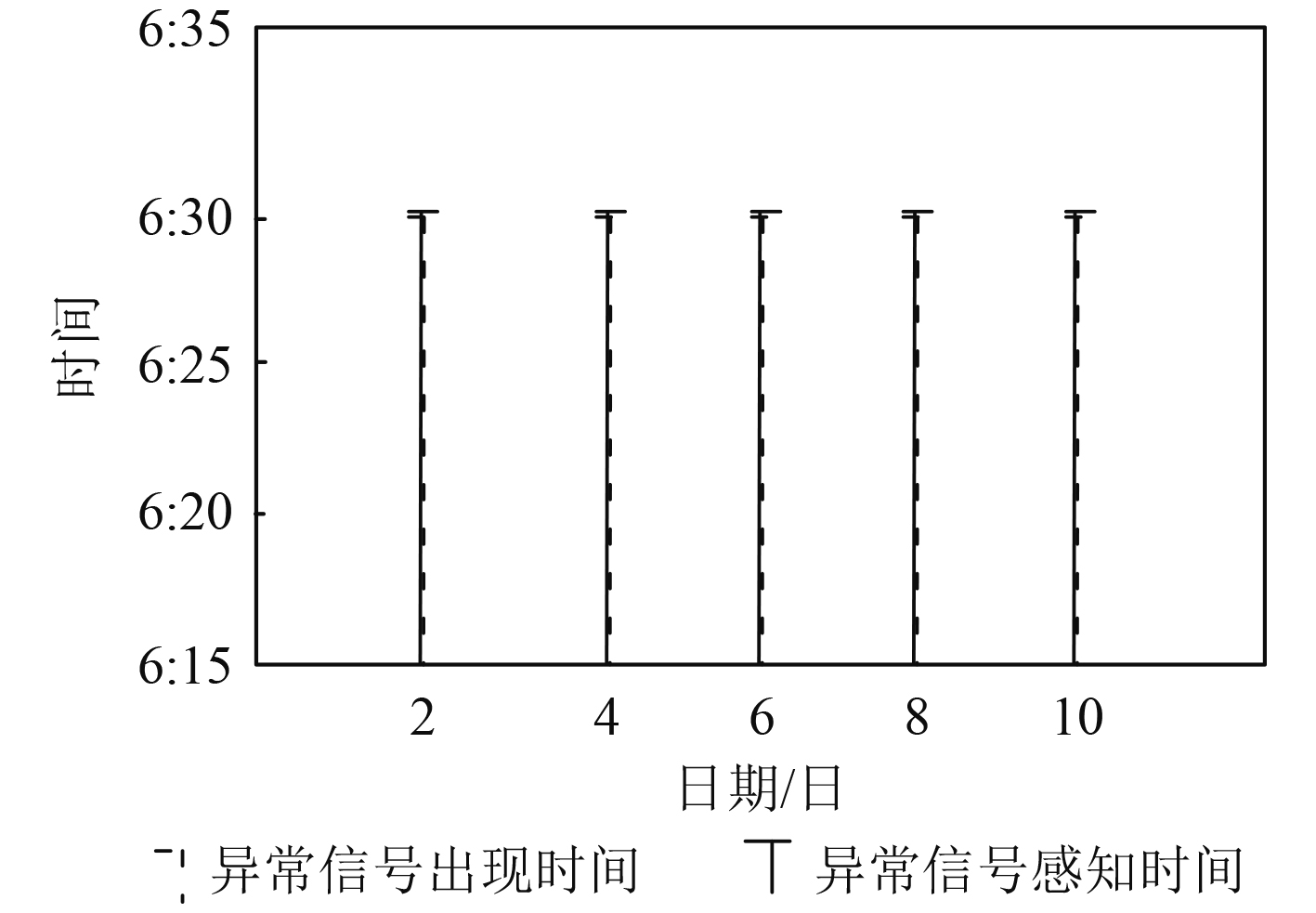

首先测试应用单个传感器与8个传感器对船舶动力装置振动信号的感知实时性,在指定时间周期内,单个传感和8个传感器对船舶动力装置振动信号的采集时间差如图1和图2所示。对比图1和图2可知,采用8个传感器对振动信号的采集时间差较少,可提升船舶机械设备状态的检测速度。单个传感器对信号的感知时间差明显比8个传感器多,其对设备振动信号的感知能力相对较差。

|

图 1 单个传感器振动信号的采集时间差 Fig. 1 Acquisition time difference of single sensor vibration signal |

|

图 2 8个传感器振动信号的采集时间差 Fig. 2 Acquisition time difference of 8 sensors' vibration signals |

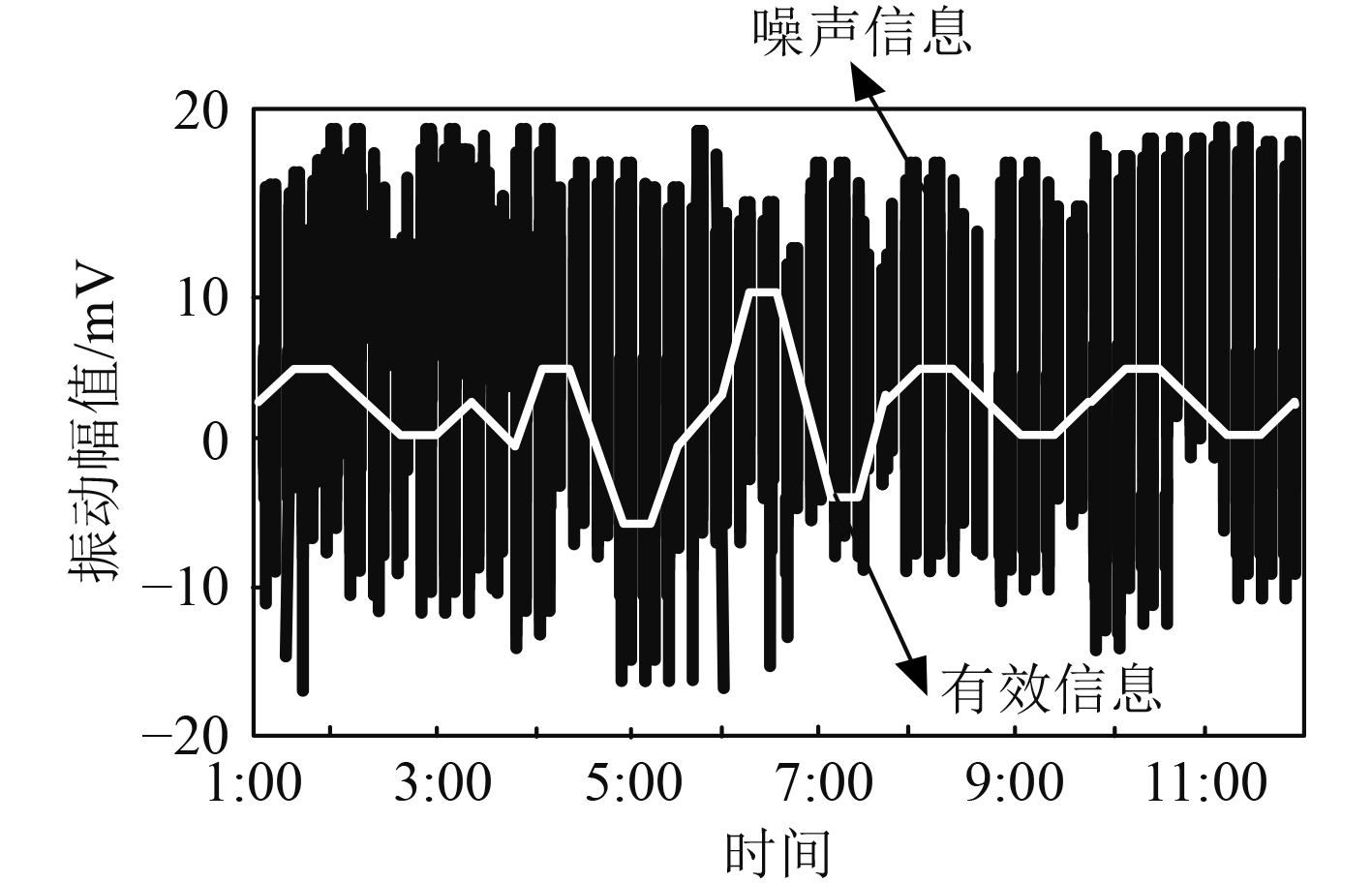

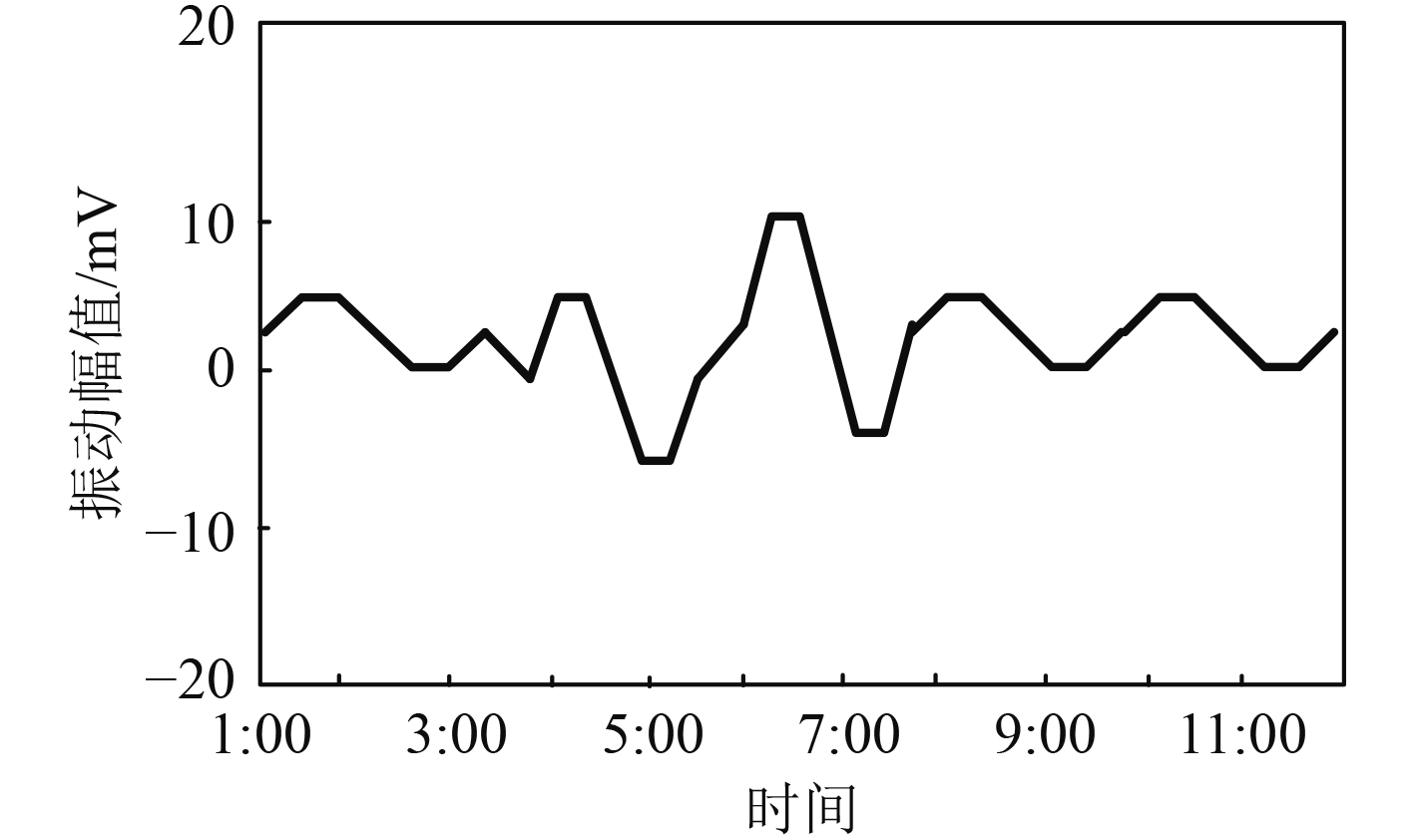

在使用多传感器采集船舶动力装置振动信号时,测试本文方法对某个振动信号的去噪效果,如图3和图4所示。对比图3和图4可知,本文方法可有效去除设备振动信号中的噪声信息,保证信号有效信息不受噪声污染。

|

图 3 含噪信号详情 Fig. 3 Details of noisy signals |

|

图 4 本文方法对含噪信号去噪效果 Fig. 4 The denoising effect of this method on noisy signals |

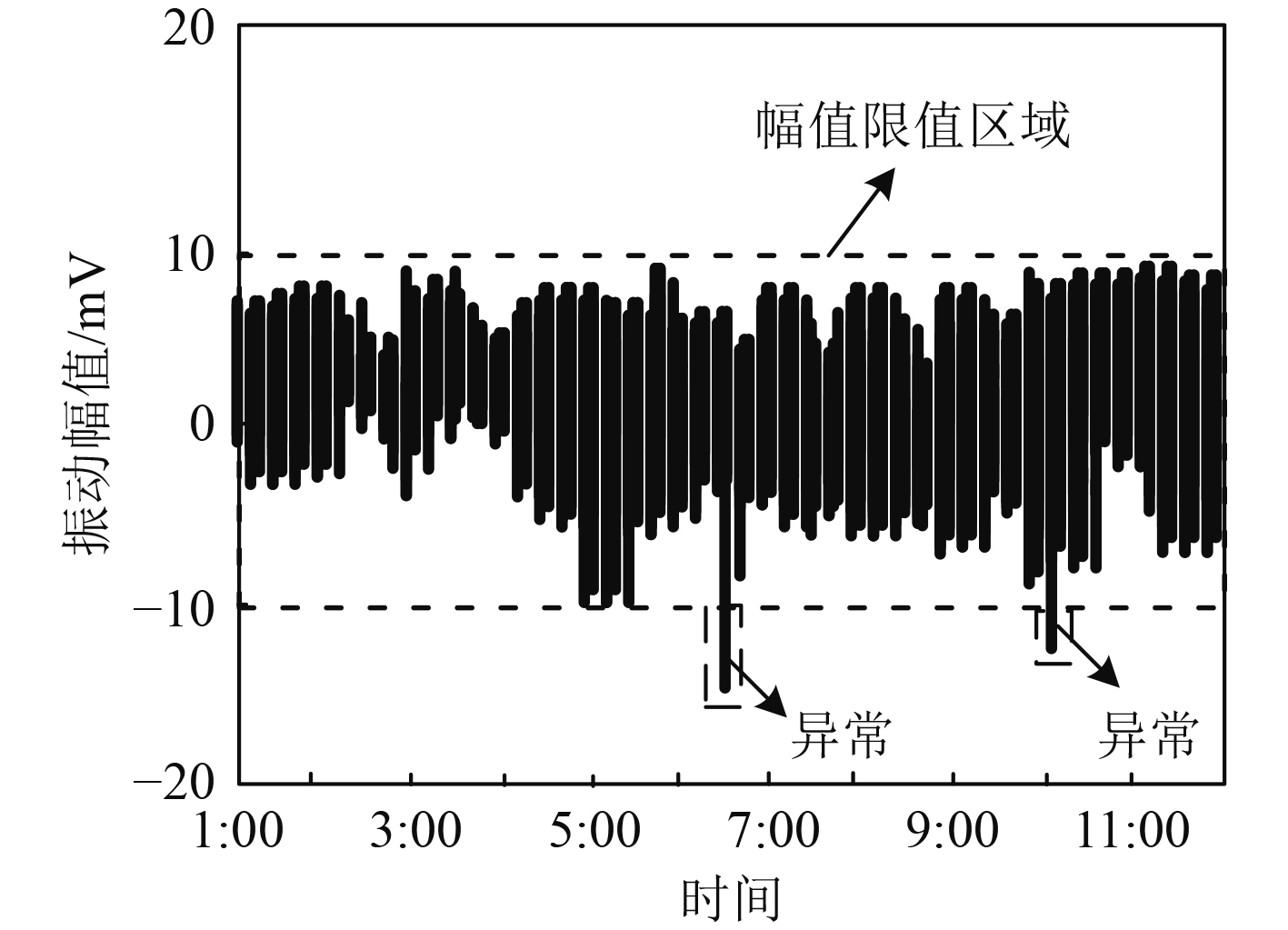

将去噪后的8个振动传感器的振动信号特征执行信息融合,然后使用基于极限学习机优化的设备状态智能检测方法,以信号特征分类的方式,设置信号振动幅值限值区域时10~−10 mV,如果信号融合后特征幅值超过限值,便可判断船舶机械设备状态存在异常,结合此船舶机械设备6月1日的信息记录样本内容可知,此设备在6月1日的6:30,10:00两个时段出现异常,本文方法的检测结果如图5所示。本文方法可有效检测船舶机械设备状态,在时间是1:00~12:00之内,仅有6:30,10:00两个时段出现异常,本文方法检测结果符合实际,说明本文方法对船舶机械设备状态的智能检测精度较高。

|

图 5 船舶机械设备状态智能检测效果 Fig. 5 Intelligent detection effect of ship mechanical equipment status |

综上所述,本文方法具备机械设备状态智能检测能力,可协助管理人员实时了解设备运行状态,及时发现状态异常的设备。

3 结 语本文以多传感器信息融合的角度,研究基于传感器信息融合的船舶机械设备状态智能检测方法。此方法的创新之处在于:以往的设备状态智能检测技术大多采用神经网络、D-S证据理论等方法,直接对需处理样本执行融合后,再分类预测,并不额外使用其他方法作为辅助方法。此类方法若直接使用在船舶机械设备状态检测中,并不存在应有优势。原因是此类方法均以单个传感器所采集的设备振动信号为基础信息,通过信号信息分类的方式,完成问题诊断识别。而单个传感器对设备振动信号的感知采集能力有限,且在采集设备振动信号时,会存在一定比例的噪声信息,导致后续问题的解决效果并不满足期望。而本文方法使用多个传感器采集设备振动信号,在此基础上,从信号特征的特征级与数据级融合的角度,将多传感器采集的信号特征信息有效融合,以此提升设备振动信号采集的精度与效率,且实验中也证实,本文方法在船舶机械设备状态智能检测中性能显著。

| [1] |

田慧, 林叶锦, 张均东. 基于单分类算法OSVM船用燃气轮机状态评估[J]. 船舶工程, 2020, 42(7): 152-156. DOI:10.13788/j.cnki.cbgc.2020.07.25 |

| [2] |

郑露. 海上平台起重机状态监测系统设计[J]. 船海工程, 2019, 48(1): 130-133. DOI:10.3963/j.issn.1671-7953.2019.01.030 |

| [3] |

王瑞涵, 陈辉, 管聪. 基于机器学习的船舶机舱设备状态监测方法[J]. 中国舰船研究, 2021, 16(1): 158-167. WANG Runhan, CHEN Hui, GUAN Cong. Condition monitoring method for marine engine room equipment based on machine learning[J]. Chinese Journal of Ship Research, 2021, 16(1): 158-167. DOI:10.19693/j.issn.1673-3185.02150 |

| [4] |

叶永伟, 程毅飞, 赖剑人, 等. 基于改进关联规则的卸船机故障预测模型[J]. 中国机械工程, 2019, 30(20): 2463-2472. DOI:10.3969/j.issn.1004-132X.2019.20.009 |

| [5] |

张春林, 程文. 船舶行业设备维修智能管理平台应用实践[J]. 船海工程, 2020, 49(4): 42-45+49. DOI:10.3963/j.issn.1671-7953.2020.04.011 |

| [6] |

骆撷冬, 马栋梁, 张松林, 等. 基于门控循环单元神经网络的箱型梁结构裂纹损伤检测方法[J]. 中国舰船研究, 2022, 17(4): 194-203. LUO Xiedong, MA Dongliang, ZHANG Songlin, et al. GRU neural network-based method for box girder crack damage detection[J]. Chinese Journal of Ship Research, 2022, 17(4): 194-203. DOI:10.19693/j.issn.1673-3185.02415 |

2022, Vol. 44

2022, Vol. 44