2. 派瑞科技有限公司,河北 邯郸 056000

2. Peric Technology Co., Ltd., Handan 056000, China

水-乙二醇型冷却液具有较好的换热性能和环境适应性,可在环境温度−50℃~110℃使用,由于水的电离和乙二醇氧化产生的酸性物质对系统金属会有较大腐蚀,需要加入缓蚀剂抑制腐蚀[1-2]。现有技术的传统冷却液多采用离子缓蚀剂,具有较高的电导率,通常在2000 μS/cm以上,不适合在燃料电池系统上使用。为确保燃料电池堆温度分布均匀性,同时要求任何与膜电极有直接或间接接触的液体都不应含有对膜电极造成潜在危害的离子,因此只能使用低电导率冷却液[3-4],氢燃料电池冷却液一般要求电导率(25℃)≤2 μS/cm。

针对低电导率冷却液的腐蚀性问题相关论文进行了研究,张梁娟等[5]对雷达液冷系统中常用的不锈钢、铝合金、铜合金等金属材料在低电导率乙二醇冷却液中的腐蚀性进行了试验研究。赵天亮等[6]发现,在低电导率乙二醇冷却液中,5A05铝合金的耐蚀性最好。范金龙等[7-8]对3A21铝合金、黄铜和不锈钢在乙二醇冷却液中的腐蚀行为进行了研究。Haroooni A等[9-13]对3003,6063等铝合金在乙二醇冷却液中的腐蚀行为进行了研究。张传龙等[14]对低电导率乙二醇冷却液使用性能进行了研究。但是,低电导率乙二醇冷却液在氢燃料电池系统实际应用中的相关问题,如对液冷系统内部金属材料的腐蚀性、对非金属材料的相容性以及冷却液模拟使用情况、实际装车路试情况等均缺少系统试验和应用研究。

本文基于氢燃料电池系统材料体系,对铝合金、不锈钢、紫铜、黄铜等金属材料在低电导率冷却液中的腐蚀行为进行系统研究,包括电化学测试、静态腐蚀试验、动态腐蚀试验和装车试验,完成三元乙丙橡胶(EPDM)、氟橡胶(FKM)、丁腈橡胶(NBR)、聚乙烯树脂(PE)、聚丙烯树脂(PP)、聚四氟乙烯树脂(PTFE)等常用非金属材料的相容性试验,为低电导率乙二醇冷却液在氢燃料电池系统的应用提供参考。

1 试验部分 1.1 主要材料与仪器试验材料主要包括氢燃料电池系统常见的金属材料和非金属材料。其中,金属材料主要有铝合金(3A21,5A05,6063)、不锈钢316L、紫铜、黄铜和钎焊片(铝合金3A21和6063的焊接片),非金属材料主要有EPDM、FKM、NBR、PE、PP和PTFE。

电化学工作站为美国PARSTAT 2273,在线电导率仪为上海雷磁DDG-5205A,在线pH计为上海雷磁pHG-21C,电感耦合等离子体发射光谱仪为美国Thermo iCAP7000,离子色谱仪为美国Thermo ICS5000+。

1.2 测试方法电化学工作站用于电化学测试分析。采用三电极体系,被测金属作为工作电极,电极面积为1 cm−1,参比电极为饱和甘汞电极(SCE),石墨棒为对电极。开路电位分别在水/乙二醇和低电导率冷却液中测量,设置开路时间为1700 s,极化曲线以2 mV/s的扫描速率和相对于开路电位的500 mV的范围进行测试,测试数据使用Oringin 9软件进行拟合分析。

静态腐蚀、动态腐蚀和非金属相容性测试方法分别参照SH/T0085,SH/T0088和GB/T23436进行。电导率、pH、冰点、沸点测试方法分别按照GB/T6908,SH/T0069,SH/T0090,SH/T0089进行。离子含量测试方法分别按照HJ 84和NB/SH/T 0828进行。

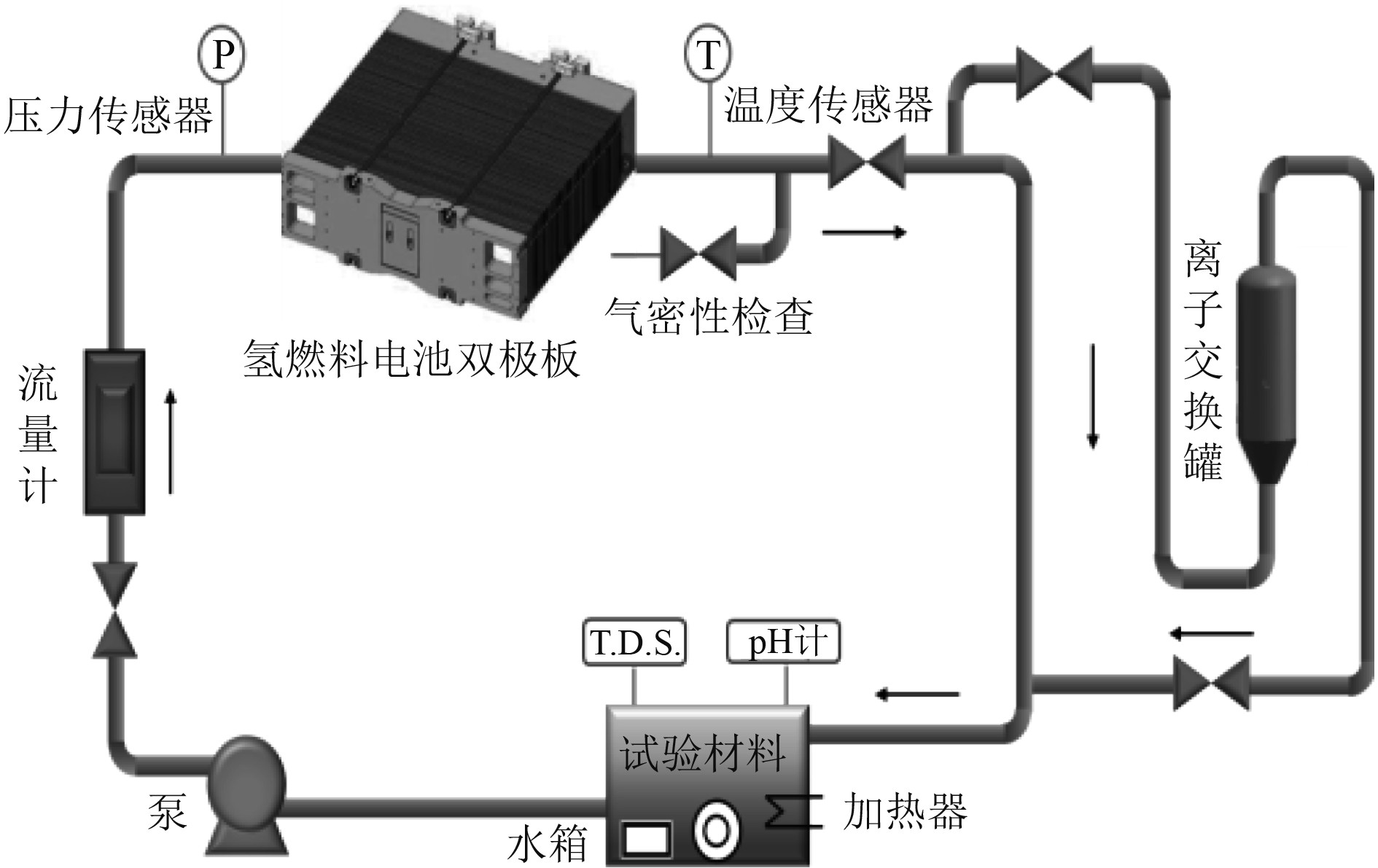

1.3 台架试验根据氢燃料电池系统结构搭建试验台架,主要包括氢燃料电池双极板、离子交换罐、泵以及电导率、pH、温度、压力和流量等在线监测系统,台架试验示意图如图1所示。台架试验温度为80℃±2℃,冷却液流速1.0 L/min,经过离子交换罐的流量为0.2 L/min,试验时间1000 h。每100 h定期记录冷却液温度、电导率和pH,试验结束后测试金属试片的质量变化和非金属材料的质量变化。

|

图 1 台架试验示意图 Fig. 1 Schematic diagram of the bench test |

采用低电导率冷却液作为测试液,初始冰点为−45℃,电导率0.6 μS/cm(25℃),pH值为7.3,在实际运营的氢燃料电池客车上进行装车测试。行驶里程15000 km,期间每2500 km采样一次,共6次。对每次冷却液样品的电导率、pH、冰点、沸点、氯离子含量和硫酸根离子含量等指标进行检测,第6次样品增加金属材料的静态腐蚀测试和冷却液样品中铝、铁、铜元素含量的检测。

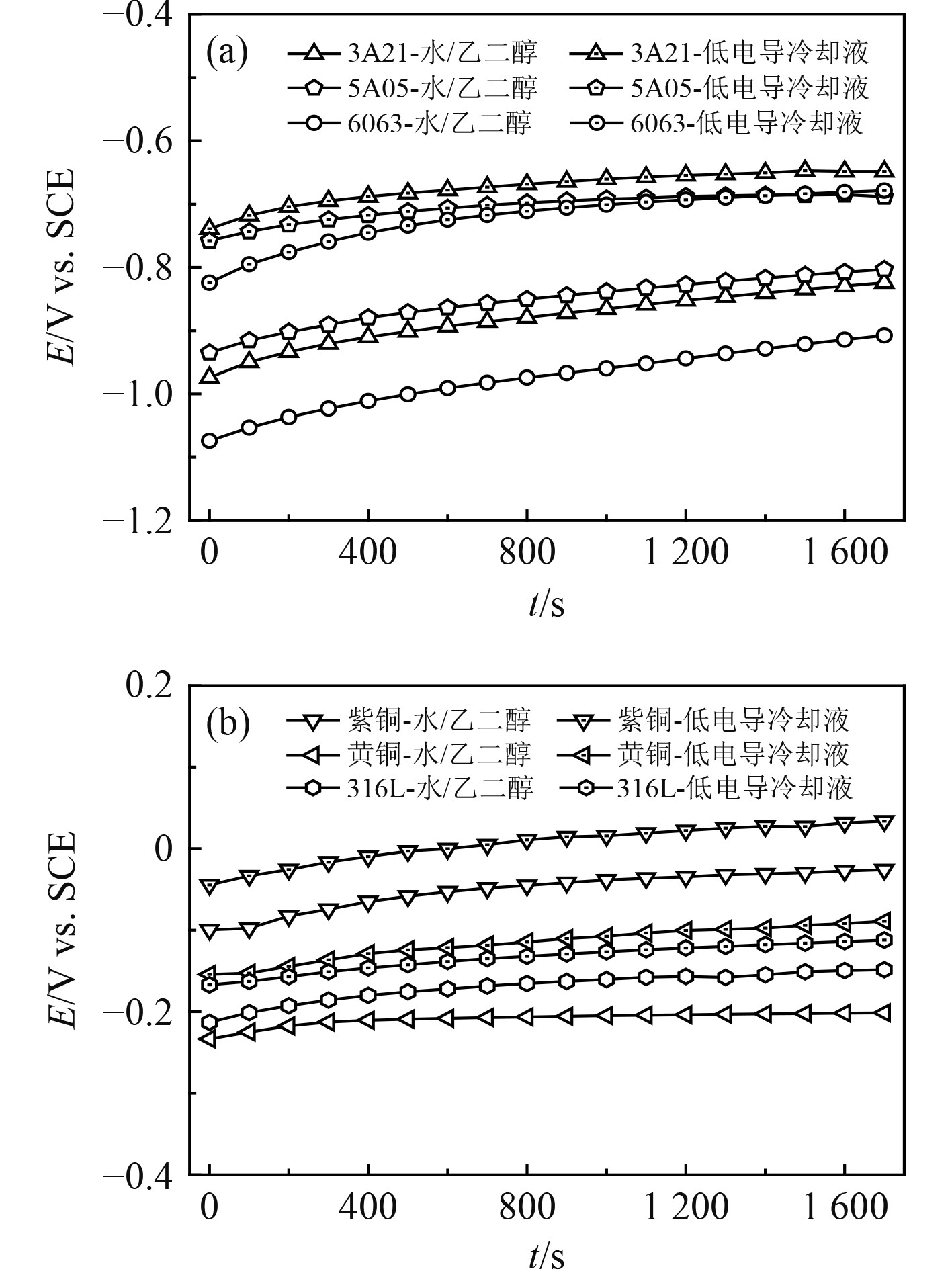

2 结果与讨论 2.1 电化学测试试验图2为各金属材料在水/乙二醇和低电导率冷却液中测得的开路电位。可以看出,相较于水/乙二醇体系,各类金属材料在低电导率冷却液中的开路电位均有变正,说明在低电导冷却液中,各类金属材料发生腐蚀的难度有所增加。

|

图 2 金属材料在水/乙二醇及低电导率冷却液中的开路电位 Fig. 2 Open circuit potential of metal material in water/glycol and low conductivity coolant |

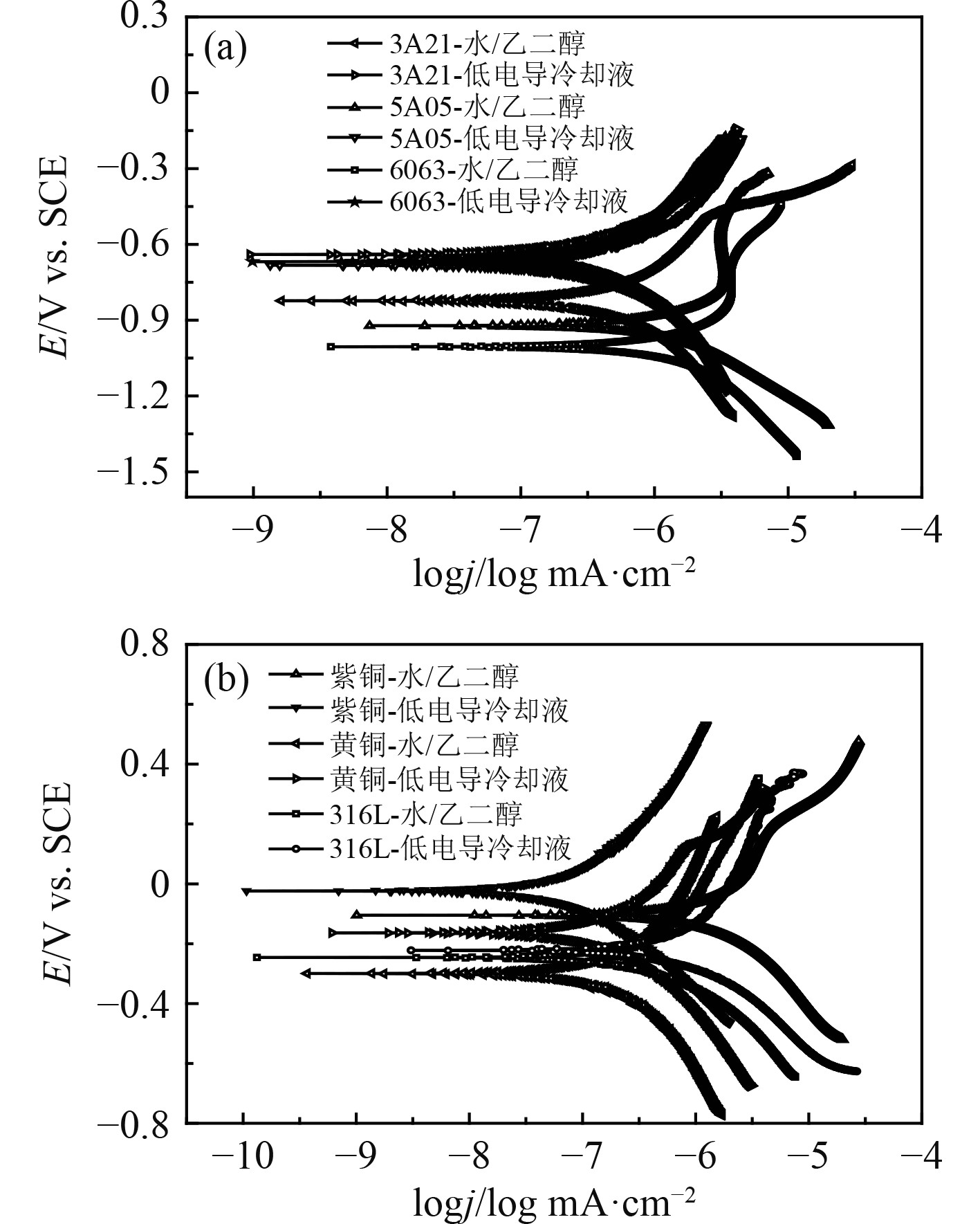

图3为各金属材料在水/乙二醇和低电导冷却液中的极化曲线。横坐标为腐蚀电流密度的对数形式,一般来讲,极化曲线在横坐标方向越负,腐蚀电流密度越小,发生腐蚀的速率越慢。纵坐标为腐蚀电位,代表发生腐蚀的难易程度。可以看出,相较于水/乙二醇体系中,各类金属材料的腐蚀电位均变正,这与图3开路电位一致,说明在低电导冷却液中,各类金属材料发生腐蚀的难度增加。通过数据拟合发现,腐蚀电流密度均有不同程度的降低,说明在该低电导冷却液体系中,发生腐蚀的速率有所下降。

|

图 3 金属材料在水/乙二醇及低电导率冷却液中的极化曲线 Fig. 3 Polarization curves of metal materials in water/ethylene glycol and low-conductivity coolant |

电化学测试尽管能在一定程度上判定冷却液的腐蚀性大小以及各材料的腐蚀快慢,但不可避免地存在一些缺点。其表征只是短时间内材料在环境中的整体腐蚀特性,对于经过一段时间浸泡、发生局部腐蚀以及存在耦接的情况并不能准确反映,因此,仍然需要通过腐蚀试验进一步研究。

2.2 腐蚀试验 2.2.1 静态腐蚀试验参照SH/T0085进行静态腐蚀试验,672 h后7种金属试片表面没有明显腐蚀迹象,并测量7种金属试片腐蚀试验前后的质量变化值,如表1所示。可以看出,7种金属试片在腐蚀试验672 h后,试片质量变化值均小于±5 mg·片−1,符合标准要求。

|

|

表 1 静态腐蚀试验结果 Tab.1 Static corrosion test results |

动态腐蚀试验是指在实验室内对材料的实际使用环境进行模拟,通过对腐蚀的检测,评定材料对该环境的耐腐蚀性能。参照SH/T0088的试验方法进行,在温度为80℃±2℃、冷却液流速1.0 L/min和1000 h运转时间下,测量7种金属试片腐蚀试验前后的质量变化值,如表2所示。可以看出,7种金属试片在动态腐蚀试验1000 h后,试片质量变化值均小于±10 mg·片−1,符合标准要求。

|

|

表 2 动态腐蚀试验结果 Tab.2 Dynamic corrosion test results |

非金属材料相容性是氢燃料电池低电导率冷却液的重要性能指标之一。在实际运行过程中,冷却液会与非金属材料长时间接触,可能会使非金属材料的质量发生变化,导致机械性能下降,最终导致非金属密封件失效,发生泄漏;其次,非金属材料的老化还会使冷却液颜色变深,性能下降,因此,测试非金属材料相容性试验有很重要的意义。参照GB/T23436进行,试验后发现,3种橡胶试片(FKM,NBR和EPDM)外观无发粘、鼓泡和碳黑析出现象,3种塑料试片(PE,PP和PTFE)外观无严重变形。测量6种非金属材料试片相容性试验前后的质量变化值,如表3所示。可以看出,FKM,NBR,EPDM,PE,PP和PTFE在动态腐蚀试验1000 h后,试片质量变化值均小于标准要求值。

|

|

表 3 非金属相容性试验结果 Tab.3 Nonmetallic compatibility test results |

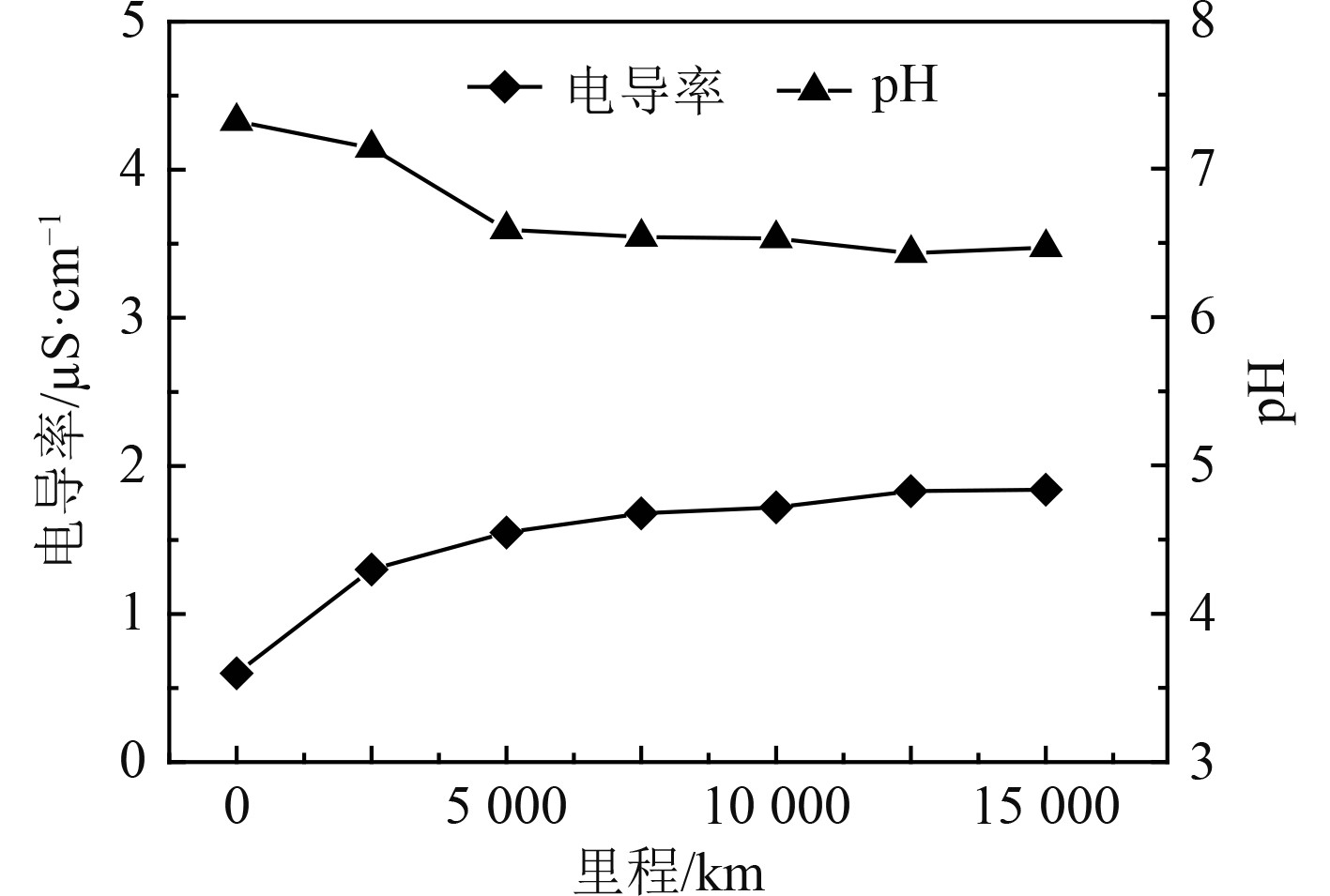

实车不同运行里程下的电导率与pH如图4所示。可以看出,电导率随着行车里程增加而增大,在2500 km之内增大速度较快,之后增速趋于平缓。主要原因是冷却液运行过程中,缓蚀剂在金属表面形成保护膜,降低了金属腐蚀离子的析出速度,同时非金属材料可溶离子随着时间增加,析出速度也在减小,因而降低了电导率上升速度。此外,由于试验车带有离子交换系统,对溶出离子及乙二醇酸化离子具有吸附作用,能够维持冷却液中的离子平衡。结果表明,15000 km实车试验后,冷却液电导率一直稳定在2.0 μS/cm以下,完全满足氢燃料电池正常使用要求。

|

图 4 电导率与pH变化图 Fig. 4 Conductivity and pH change graph |

可以看出,随着行车里程增加pH值下降,在5000 km内下降速度较快,主要原因是乙二醇高温氧化产生的酸性离子和系统材料腐蚀产生的酸性离子使得冷却液pH值有所下降。pH值在5000 km后趋于平稳,主要原因是系统产生的酸性离子被离子交换树脂吸附,浓度维持在稳定的水平,保持了pH值的稳定。结果表明,15000 km实车试验后,冷却液pH值维持在6.0以上,满足氢燃料电池正常使用要求。

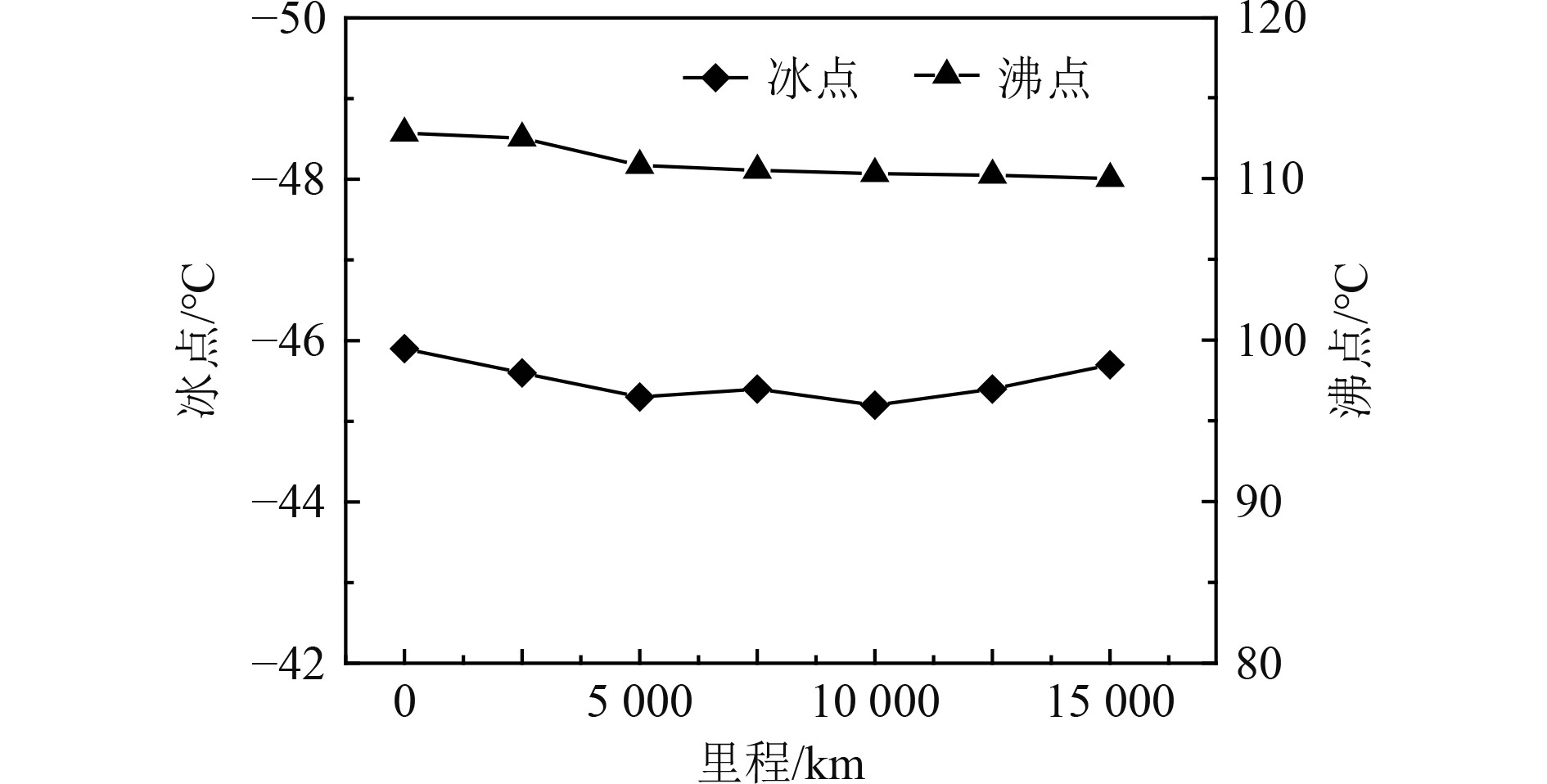

2.4.2 冰点与沸点冷却液冰点和沸点变化如图5所示。可以看出,冷却液的冰点和沸点随行车里程的增加而略有下降。冰点和沸点与冷却液中乙二醇含量有关系,乙二醇含量减少冰点和沸点随之下降。行车过程中冷却液冰点和沸点降低的原因可能是由于氢燃料电池液冷系统中残留液体没有排放干净,新加入的冷却液被稀释导致乙二醇含量减少造成的。结果表明,15000 km实车试验后,冷却液冰点维持在−45℃以下,冷却液沸点维持在110℃以上,满足氢燃料电池正常使用要求。

|

图 5 冰点与沸点变化图 Fig. 5 Freezing and boiling point graph |

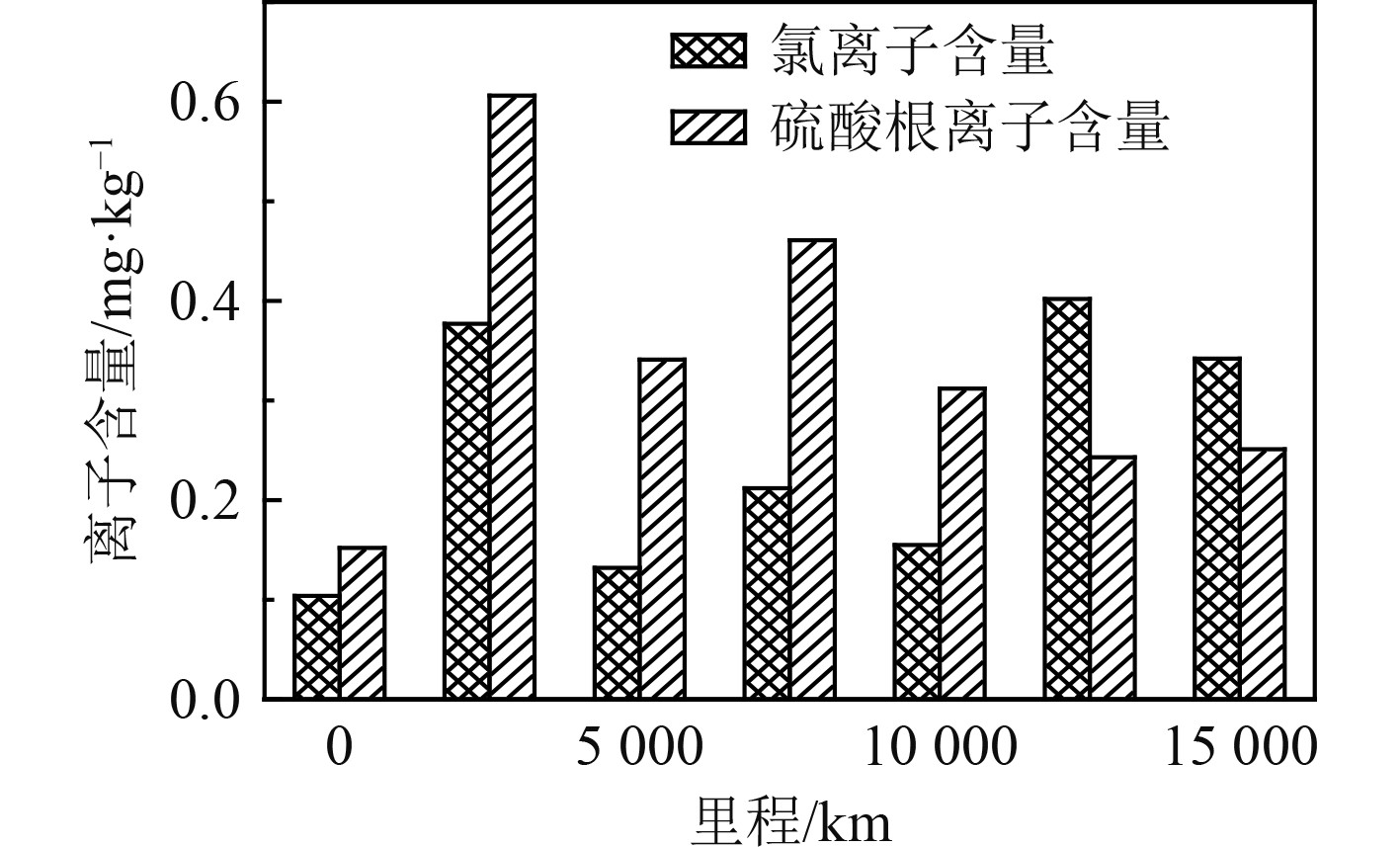

冷却液氯离子、硫酸根离子含量变化如图6所示。可以看出,在15000 km的行车过程中,氯离子含量、硫酸根离子含量均小于1 mg/kg,完全符合要求<5 mg/kg)。

|

图 6 氯离子、硫酸根离子含量变化图 Fig. 6 Chloride ion and sulfate ion change graph |

行车后冷却液中其它元素检测结果见表4。可以看出,15000 km行车测试结束后,冷却液中铁、铝、铜元素含量都低于检测仪器的检出限。这是由于低电导率乙二醇冷却液中的缓蚀剂有效减缓了氢燃料电池液冷系统中的铁、铝、铜等金属的腐蚀,使得冷却液中金属离子含量很低。另外,离子交换树脂对氢燃料电池液冷系统析出的铁、铝、铜等金属离子也有一定的吸附作用。冷却液中铁、铝、铜元素含量的检测结果和静态腐蚀试验的试片质量变化是相互佐证的。结果表明,15000 km实车试验后,冷却液中铁、铝、铜元素含量都低于检测仪器的检出限,满足氢燃料电池正常使用要求。

|

|

表 4 行车后冷却液元素检测结果 Tab.4 Coolant element test results after driving |

实车试验后,对行驶15000 km的冷却液取样开展静态腐蚀试验的结果如表5所示。可以看出,铝合金(3A21、5A05和6063)、不锈钢316L、紫铜、黄铜和钎焊片的质量变化都较小,符合标准要求。实车试验表明,15000 km行车测试后,低电导率乙二醇冷却液仍对这6种金属有较好的保护作用,腐蚀性较小。静态腐蚀试验的试片质量变化和冷却液中铁、铝、铜元素含量的检测结果也是相互佐证的。

|

|

表 5 行车15000 km后冷却液的静态腐蚀试验结果 Tab.5 Static corrosion test results of coolant after driving for 15000km |

通过电化学测试、静态腐蚀试验、动态腐蚀试验和装车试验,首次系统验证了低电导率冷却液在保持低电导率(≤2 μS/cm)的同时具有良好的金属防腐性和非金属相容性,这是由于低电导率冷却液采用了特殊的非离子型缓蚀剂、抗氧化剂、稳定剂等添加剂。另外,低电导率冷却液还具有良好的低温流动性能,保证低温正常启动[15] ,完全可以满足氢燃料电池系统散热需求,有效降低对电子设备的泄漏短路危害。冷却液实际使用过程中,会不可避免由于空气、杂质等影响导致电导率上升,还需要对低电导率冷却液长期使用的电导率控制技术进行研究。

| [1] |

昝世超, 钟瑜, 王博, 等. 乙二醇在制冷系统中的腐蚀及防护研究[J]. 制冷与空调, 2012, 12(2): 77-80. DOI:10.3969/j.issn.1009-8402.2012.02.020 |

| [2] |

朱日彰, 顾国成, 杨文治. 金属防腐蚀手册[M]. 上海: 上海科学技术出版社, 1989.

|

| [3] |

TAKASHIBA T, YAGAWA A, Development of fuel cell coolant[J]. Honda R&D Technology Review, 2009, 21(1): 58–62.

|

| [4] |

PETERSON A M, Numerical simulation of coolant electrolysis in composite plate polymer electrolyte membrane fuel cell stacks[J.] ECS Translate, 2007, 5(1): 209–220.

|

| [5] |

张梁娟, 赵天亮, 方晓鹏, 等. 低电导率乙二醇冷却液在雷达液冷系统的应用[J]. 现代雷达, 2019, 41(8): 65-69. DOI:10.16592/j.cnki.1004-7859.2019.08.014 |

| [6] |

赵天亮, 张梁娟, 钱吉裕, 等. 3A21、5A05和6063铝合金在低电导率乙二醇冷却液中的腐蚀行为[J]. 腐蚀科学与防护技术, 2017, 29(5): 507-514. DOI:10.11903/1002.6495.2016.281 |

| [7] |

范金龙, 龚敏, 侯肖, 等. 3A21铝合金在乙二醇水溶液中的腐蚀行为[J]. 腐蚀与防护, 2014, 35(11): 1116-1121. |

| [8] |

范金龙, 龚敏, 侯肖, 等. Al/H62黄铜和Al/304不锈钢在乙二醇溶液中的电偶腐蚀[J]. 腐蚀科学与防护技术, 2010, 27(2): 147-152. |

| [9] |

QAED A H A, ESKANDARI H, MADDAHY M H, et al. Corrosion behavior of 6063 aluminum alloy in ethylene glycol-water solution[J]. Journal of Material Science Engineering, 2015, 12: 34. |

| [10] |

ZHANG G A, XU L Y, CHENG Y F. Mechanistic aspects of electro-chemical corrosion of aluminum alloy in ethylene glycol-water solution[J]. Electrochim. Acta., 2008, 53: 8245. DOI:10.1016/j.electacta.2008.06.043 |

| [11] |

NIU L, CHENG Y F. Electrochemical characterization of metastable pitting of 3003 aluminum alloy in ethylene glycol-water solution[J]. Journal of Material Science, 2007, 42: 8613. DOI:10.1007/s10853-007-1841-1 |

| [12] |

LIU Y, CHENG Y F. Characterization of passivity and pitting corrosion of 3003 aluminum alloy in ethylene glycol-water solution[J]. Journal Application Electrochem., 2011, 41: 151. DOI:10.1007/s10800-010-0215-6 |

| [13] |

金星, 饶楚仪, 高立新, 等. 铝合金在乙二醇-水模拟冷却液中的腐蚀行为[J]. 材料保护, 2011, 44(9): 15. DOI:10.16577/j.cnki.42-1215/tb.2011.09.019 |

| [14] |

张传龙, 李会收, 刘占房, 等. 低电导率乙二醇冷却液使用性能研究[J]. 时代汽车, 2021(2): 45-47. DOI:10.3969/j.issn.1672-9668.2021.02.018 |

| [15] |

贾春燕, 王畅, 刘万发, 等. 浸入式液冷固体激光器用冷却液体的研究[J]. 现代化工, 2015, 35(10): 95-99. DOI:10.16606/j.cnki.issn0253-4320.2015.10.024 |

2022, Vol. 44

2022, Vol. 44