2. 船舶与海洋工程动力系统国家工程实验室,上海 201108

2. National Engineering Laboratory for Marine and Ocean Engineering Power System, Shanghai 201108, China

船用柴油机活塞工作环境恶劣,在运行过程中受到大量的热负荷,高温环境使得活塞机械性能降低,抗变形能力也随之降低。此外,受热不均还会引起活塞变形并产生很大的热应力[1]。影响活塞热负荷性能的参数有很多,增压系统流量的变化、喷油系统喷油策略的改变、配气系统进排气参数的改变等都会对缸内燃烧产生影响[2]。Matsura等[3]通过改变增压系统型式、涡轮流通面积等参数研究了增压系统性能参数对柴油机不同工况的影响。王磊等[4]通过数值计算的方法对比不同燃气喷射时刻下的缸内混合气的发展趋势,指出燃气喷射时刻推迟活塞头热负荷增加。郑宇等[5]针对配气正时对增压发动机性能的影响进行了综述,指出可以通过改变进排气门的打开关闭时间来改善柴油机的性能,优化缸内的热负荷状况。

排气背压等特殊环境下,柴油机涡轮增压器结构参数以及柴油机的运行工况会发生显著变化,柴油机缸内燃烧、进排气等也会随之变化,对柴油机的热负荷情况产生直接的影响。刘鹏飞等[6]对某大功率柴油机进行了热负荷分析研究,得到在其他工况参数不变的情况下,提升柴油机的排气背压会引起柴油机的平均燃气温度升高并导致柴油机关键部件的热负荷升高的结论。因此,为保证特殊环境下柴油机能够安全可靠地运行,研究背压条件下不同影响因素对活塞热负荷的影响具有重要意义。

对背压条件下不同性能参数对活塞的热负荷变化影响规律开展一维性能仿真分析,匹配得出的增压系统、燃油系统、配气系统性能优化方案,进一步基于活塞热负荷影响规律分析结果,确定柴油机的最优热负荷方案并进行试验验证。

1 活塞热负荷计算模型的建立 1.1 活塞相关参数本文研究对象为某型高速柴油机,其工作环境具有高真空度、高排气背压的特点。该型柴油机活塞的材料为ML145,其工程设计温度限值如表1所示。

|

|

表 1 活塞温度限值 Tab.1 Piston temperature limit |

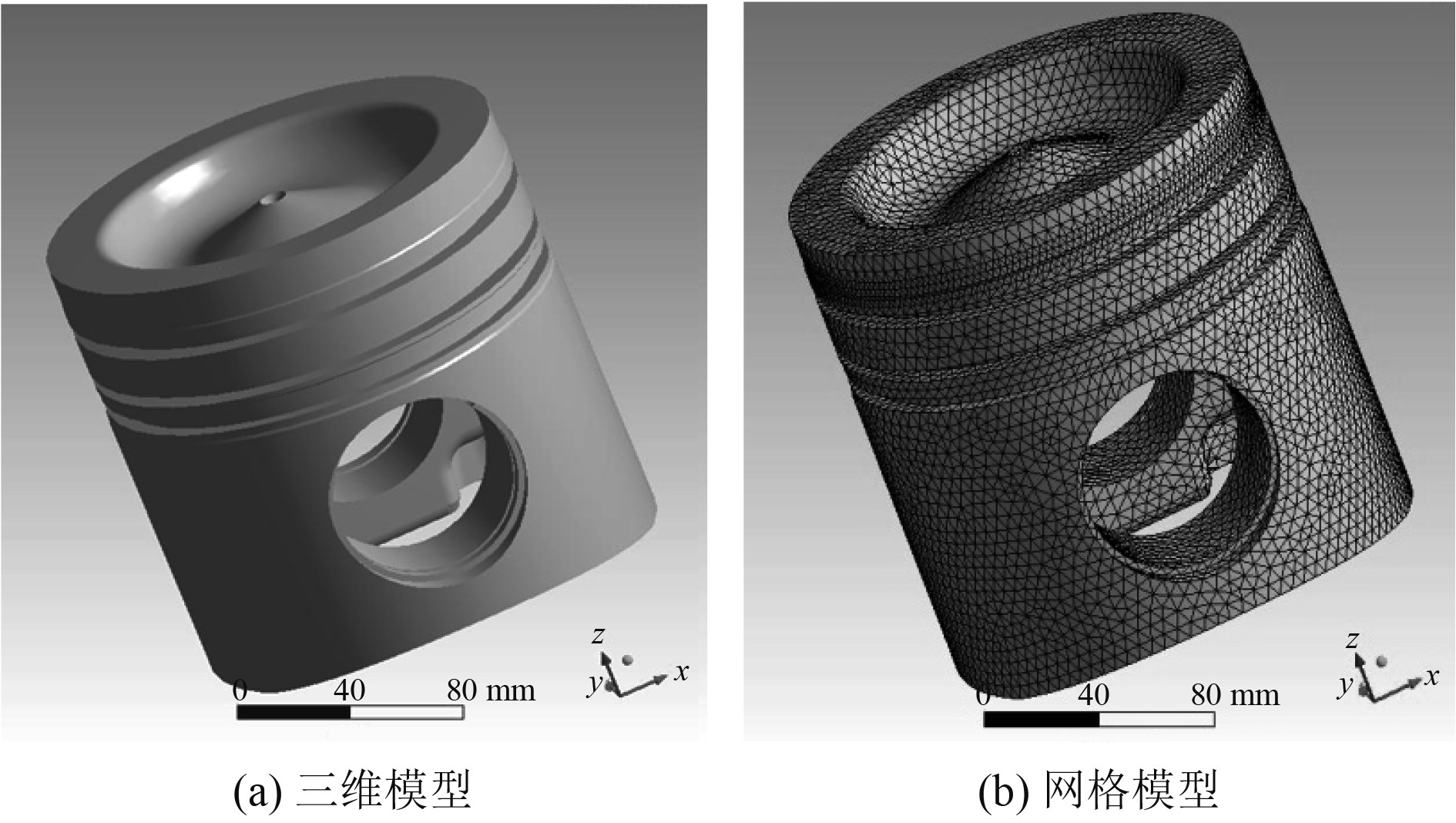

活塞由活塞头和活塞裙两部分组成,为提高有限元分析精度建模时保留了油孔和油道。采用四面体单元对活塞进行网格划分,综合考虑计算精度和模型规模,最终划分活塞有限元模型的结点数为28566个,网格数为122401个。活塞的三维模型和网格模型如图1所示。

|

图 1 活塞的三维模型和网格模型 Fig. 1 Three dimensional model and grid model of piston |

将燃烧室的传热过程分为燃气向燃烧室内壁换热、燃烧室向内壁导热、燃烧室外壁向冷却介质的换热3个部分[7],对活塞的热负荷分析需要确定高温燃气与活塞、活塞与冷却介质、活塞侧面与缸套的换热边界条件。依据现有的实验室条件和柴油机运行状况,活塞热负荷分析的第一类边界条件和第二类边界条件的求解比较困难,采用第三类边界条件分析活塞的温度场。

高温燃气与活塞之间的热交换是一个瞬态的过程,为得到柴油机稳定工况下活塞的温度场,采用活塞平均换热系数和平均燃气温度作为第三类边界条件值。通过GT-Power仿真软件对柴油机整个系统进行仿真,计算得到缸内瞬态燃气温度、瞬态换热系数,再根据式(1)和式(2),计算得到气缸内燃气平均换热系数和平均温度。

| $ {h_{gm}} = \frac{1}{{720}}\int_0^{720} {{h_g}} {\rm{d}}\varphi,$ | (1) |

| $ {T_{res}} = \dfrac{{{{({h_g}{T_g})}_m}}}{{{h_{gm}}}} = \dfrac{{\dfrac{1}{{720}}\displaystyle\int_0^{720} {{h_g}} {T_g}{\rm{d}}\varphi }}{{\dfrac{1}{{720}}\displaystyle\int_0^{720} {{h_g}} {\rm{d}}\varphi }} 。$ | (2) |

式中:

对于活塞与冷却介质、活塞侧面与缸套的换热边界条件,由模型标定时采用的换热条件来计算。

对计算模型进行初步的温度场分析,将活塞在正常背压、额定工况下热负荷仿真结果与试验结果进行对比分析,对仿真模型中的边界条件进行修正,仿真结果与试验结果误差在5%以内。仿真结果可以反映活塞的温度分布,可用于下一步活塞热应力的计算。

2 不同性能参数对活塞热负荷的影响及分析在柴油机功率达标的基础上,开展涡轮增压器、喷油正时和进排气正时对活塞热负荷的影响分析,分析柴油机的热负荷控制方式,探究增压系统、燃油系统及排气系统性能参数变化对活塞热负荷的影响规律。

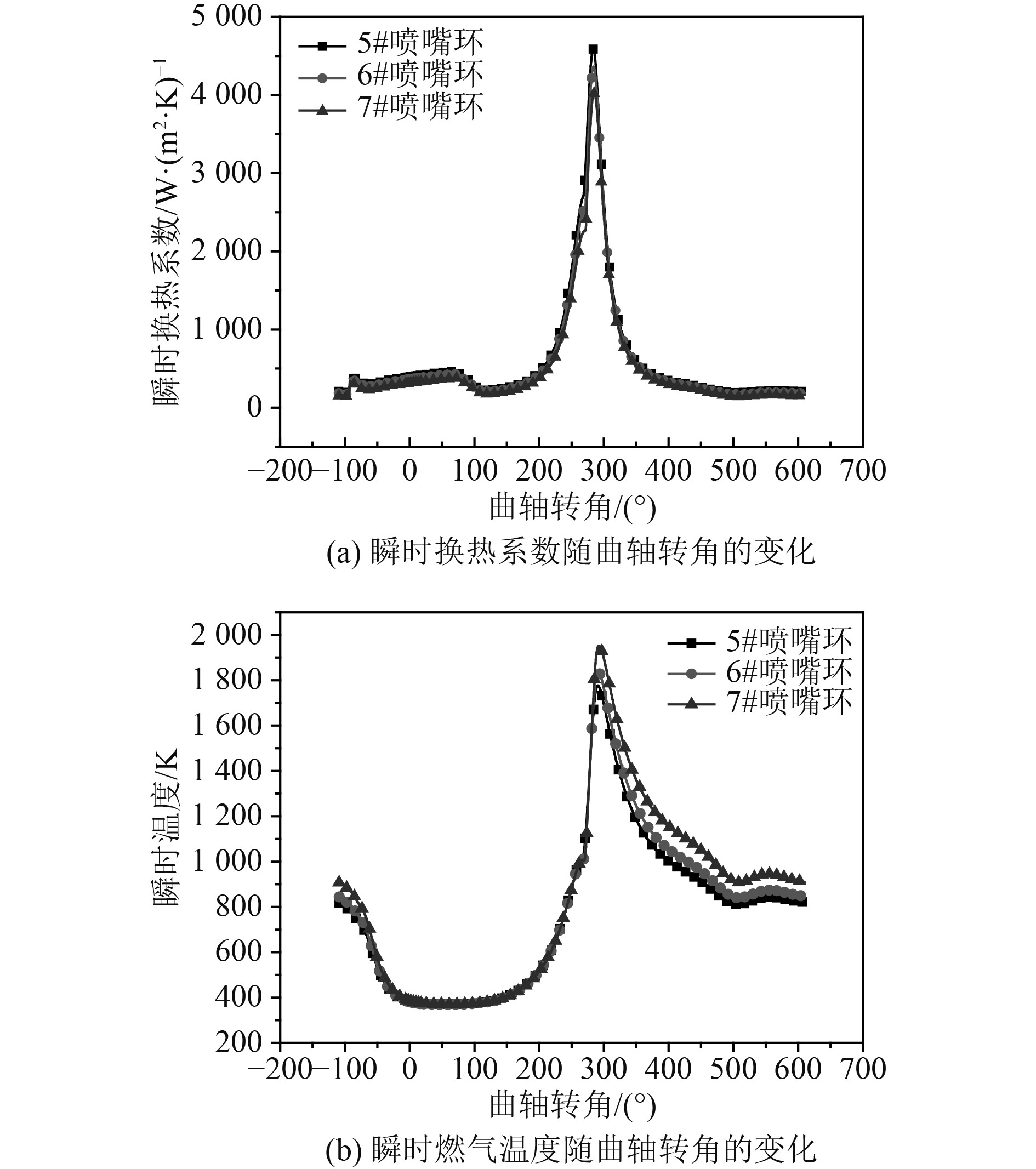

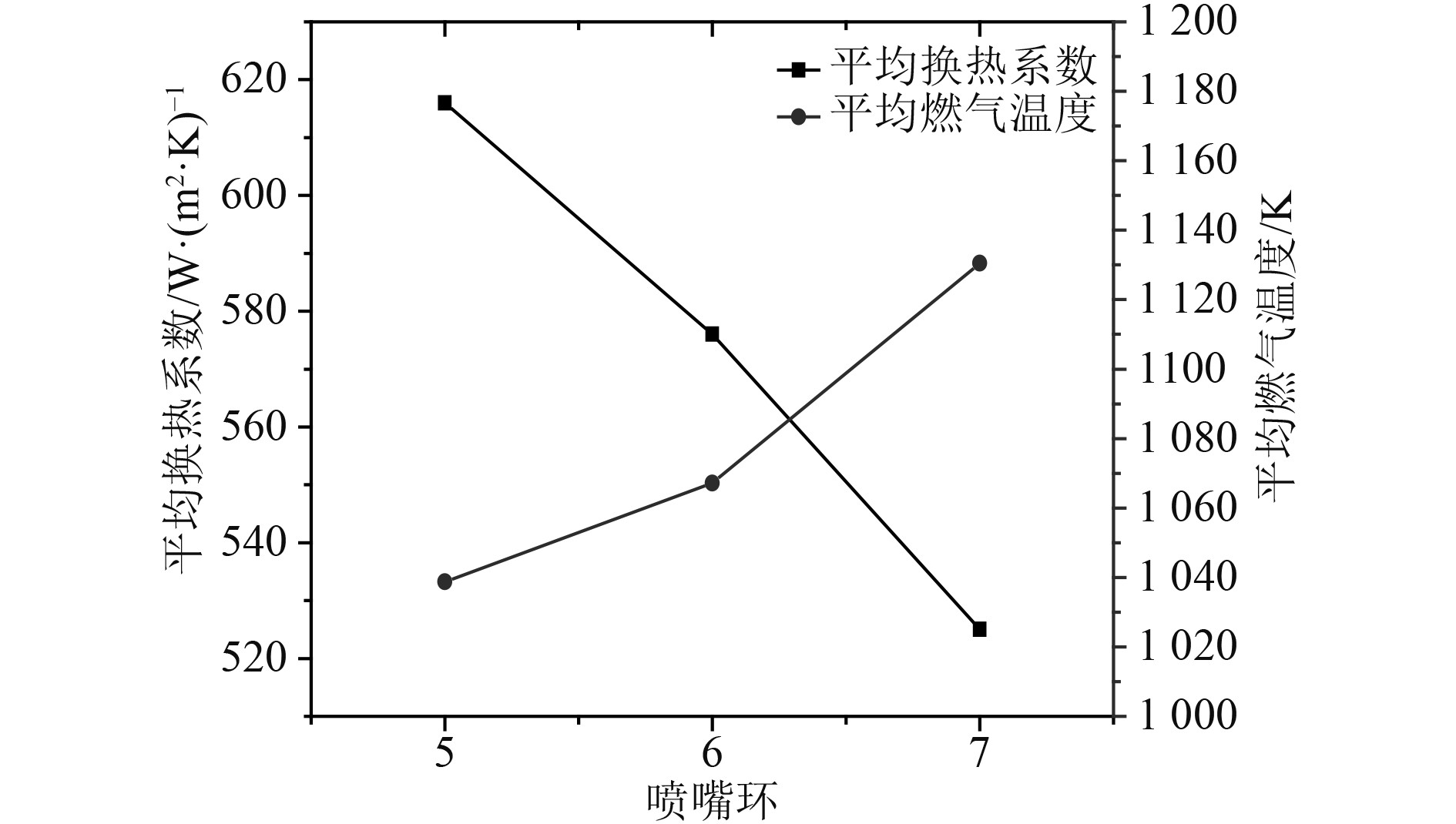

2.1 增压系统参数对活塞热负荷的影响在增压系统参数对活塞热负荷的影响分析中采用三型喷嘴环(喷嘴环直径5#−56.5 mm,6#−59.7 mm,7#−62.8 mm)方案。通过对活塞的热边界条件计算方法分析,发现活塞热边界条件主要受平均换热系数和平均燃气温度2个参数的影响,因此,对平均换热系数及平均燃气温度随喷嘴环截面积的变化规律进行了研究。由GT-Power仿真得到不同喷嘴环面积下曲轴转角与瞬时换热系数和瞬时燃气温度之间的关系,结果如图2所示。根据式(1)和式(2)计算得到平均换热系数及平均燃气温度随喷嘴环截面积的变化规律如图3所示。

|

图 2 不同喷嘴环面积下瞬时换热系数和瞬时燃气温度随曲轴转角的变化规律 Fig. 2 Variation of instantaneous heat transfer coefficient and instantaneous gas temperature with crankshaft angle under different nozzle ring area |

|

图 3 平均换热系数及平均燃气温度随喷嘴环截面积的变化规律 Fig. 3 Average heat transfer coefficient and average gas temperature vary with nozzle ring sectional area |

由图2和图3可知:随喷嘴环截面积的增大,最大瞬时换热系数减小,柴油机排气温度增加明显,在气缸内膨胀和排气行程中燃气温度也有大幅提升;平均燃气温度由765℃上升至857℃,平均换热系数由616 w/(m2·K)降低至525 w/(m2·K);活塞温度场的最高温度由306.81℃升高至309.76℃。虽然随着喷嘴环截面积增大平均燃气温度上升明显,但换热系数的减小抵消了平均燃气温度上升的影响,使活塞最高温度仅提升不到3℃。

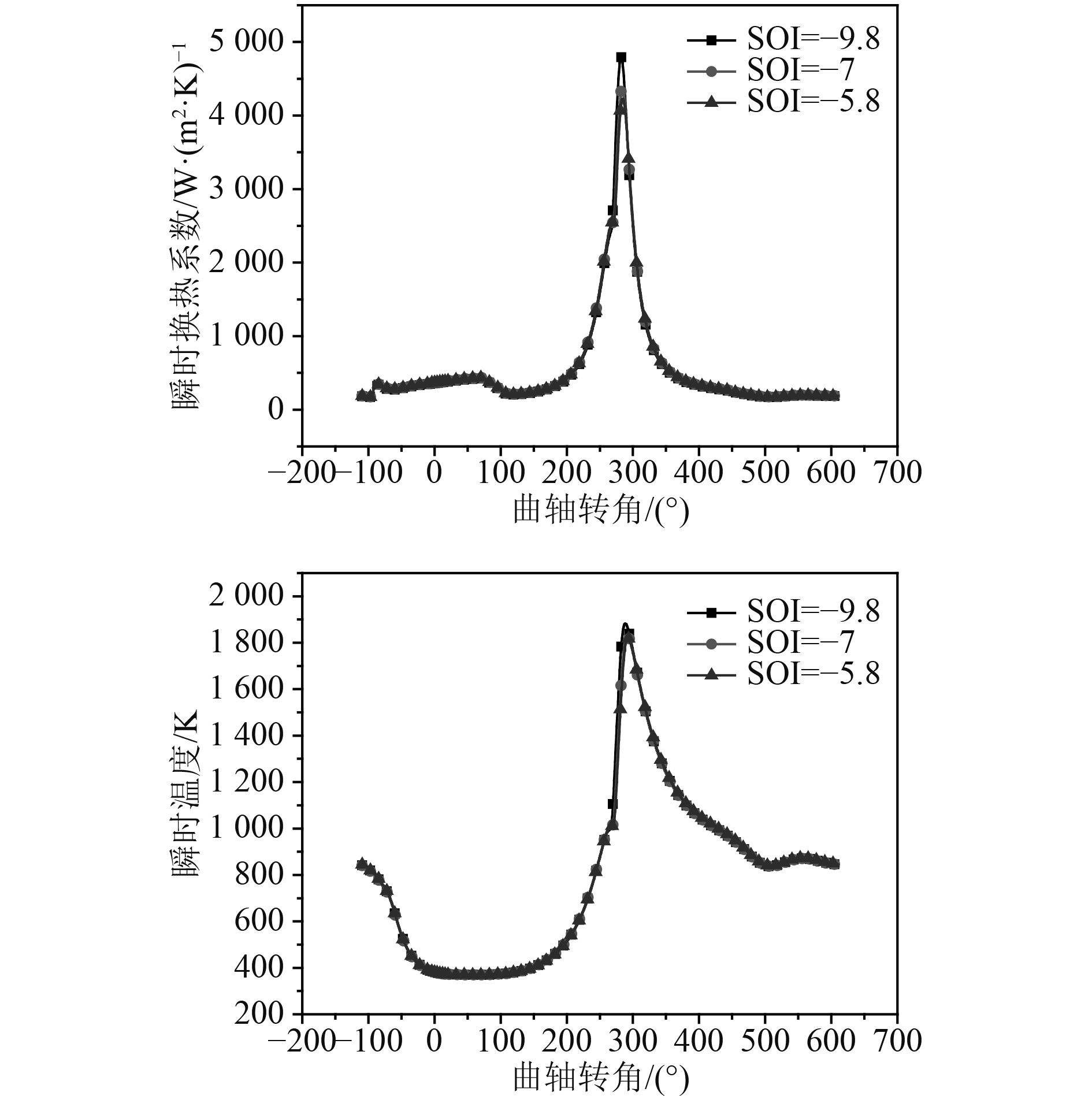

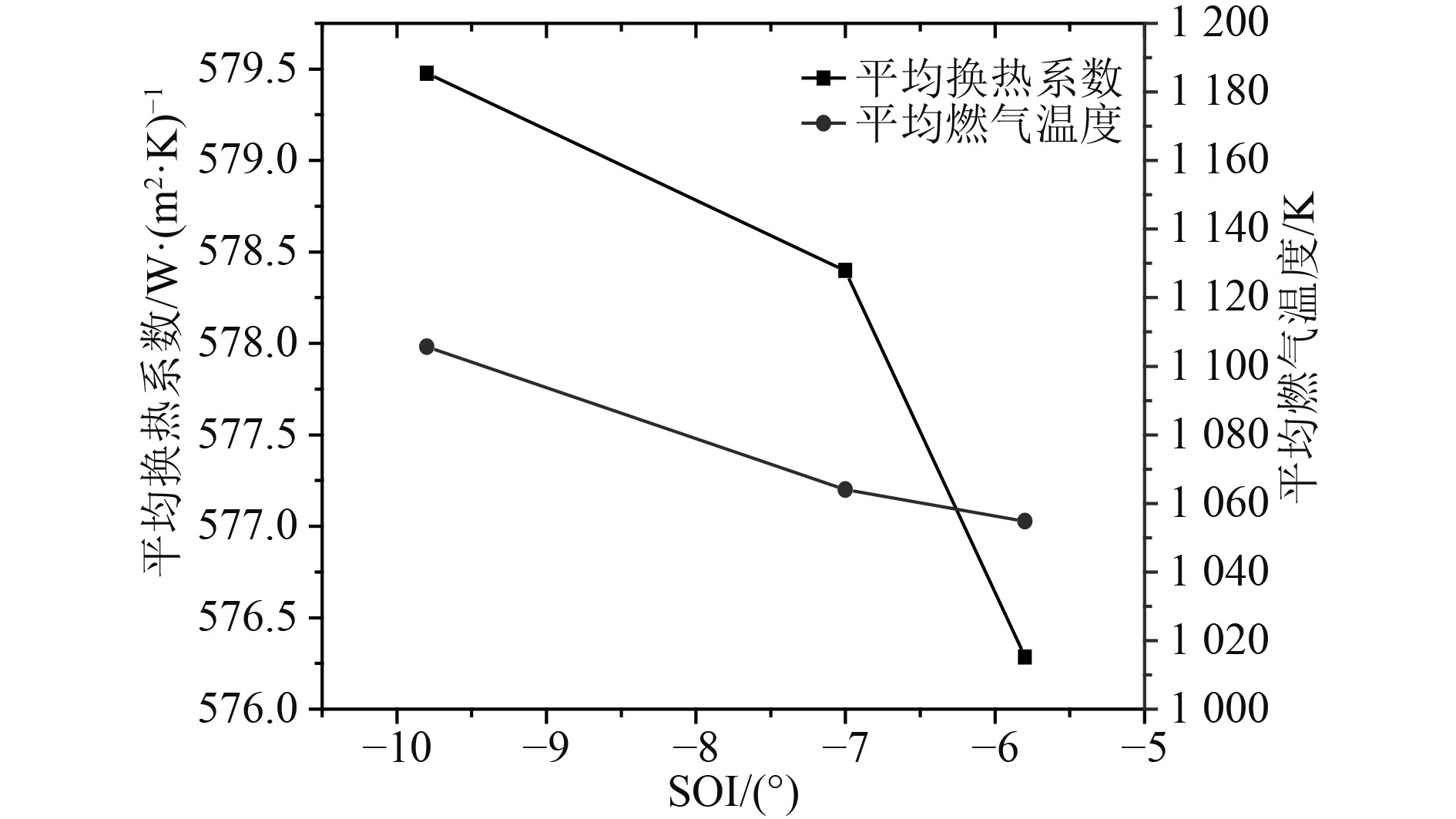

2.2 燃油系统参数对活塞热负荷的影响燃油系统参数影响喷油规律,进而对缸内燃烧产生影响。当喷油提前角SOI过大时,混合气形成条件差,燃烧前集油过多,因此采用喷油提前角研究热负荷的变化规律。仿真得到不同喷油提前角(SOI=−9.8,SOI=−7,SOI=−5.8)下曲轴转角与瞬时换热系数和瞬时燃气温度之间的关系如图4所示,计算得到平均换热系数及平均燃气温度随喷油提前角的变化规律如图5所示。

|

图 4 不同喷油提前角下瞬时换热系数和瞬时燃气温度随曲轴转角的变化规律 Fig. 4 Instantaneous heat transfer coefficient and instantaneous gas temperature vary with crankshaft angle at different injection advance angles |

|

图 5 平均换热系数及平均燃气温度随喷油提前角的变化规律 Fig. 5 Average heat transfer coefficient and average gas temperature vary with injection advance angle |

从图4和图5可以看出,喷油提前角越大,最大瞬时换热系数越小,柴油机最大燃气温度降低,在SOI为−9.8 CA时,由于柴油机的平均燃气温度达到了832℃,且平均换热系数达到579.5 w/(m2·K),此时活塞的最高温度达到了315℃。当平均燃气温度在790℃以下时,活塞的最高温度降低至了306℃。可知,柴油机平均燃气温度对活塞热负荷有重要的影响。

2.3 配气系统参数对活塞热负荷的影响配气系统参数影响进排气状态参数,进而对缸内燃烧产生影响。配气系统参数对活塞热负荷的影响中分别采用进气提前角IVO和排气滞后角EVC两个参数来研究热负荷变化规律。

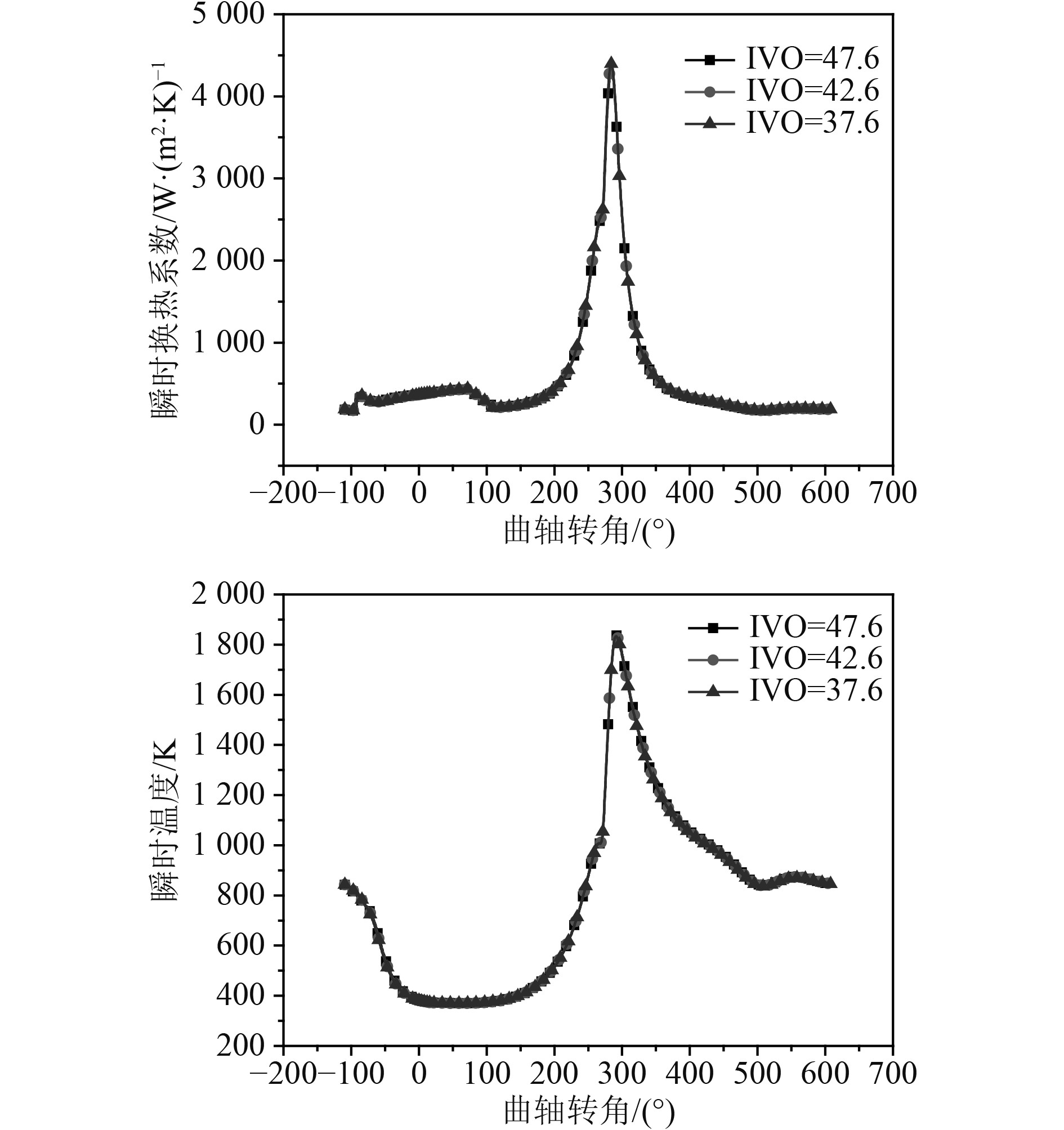

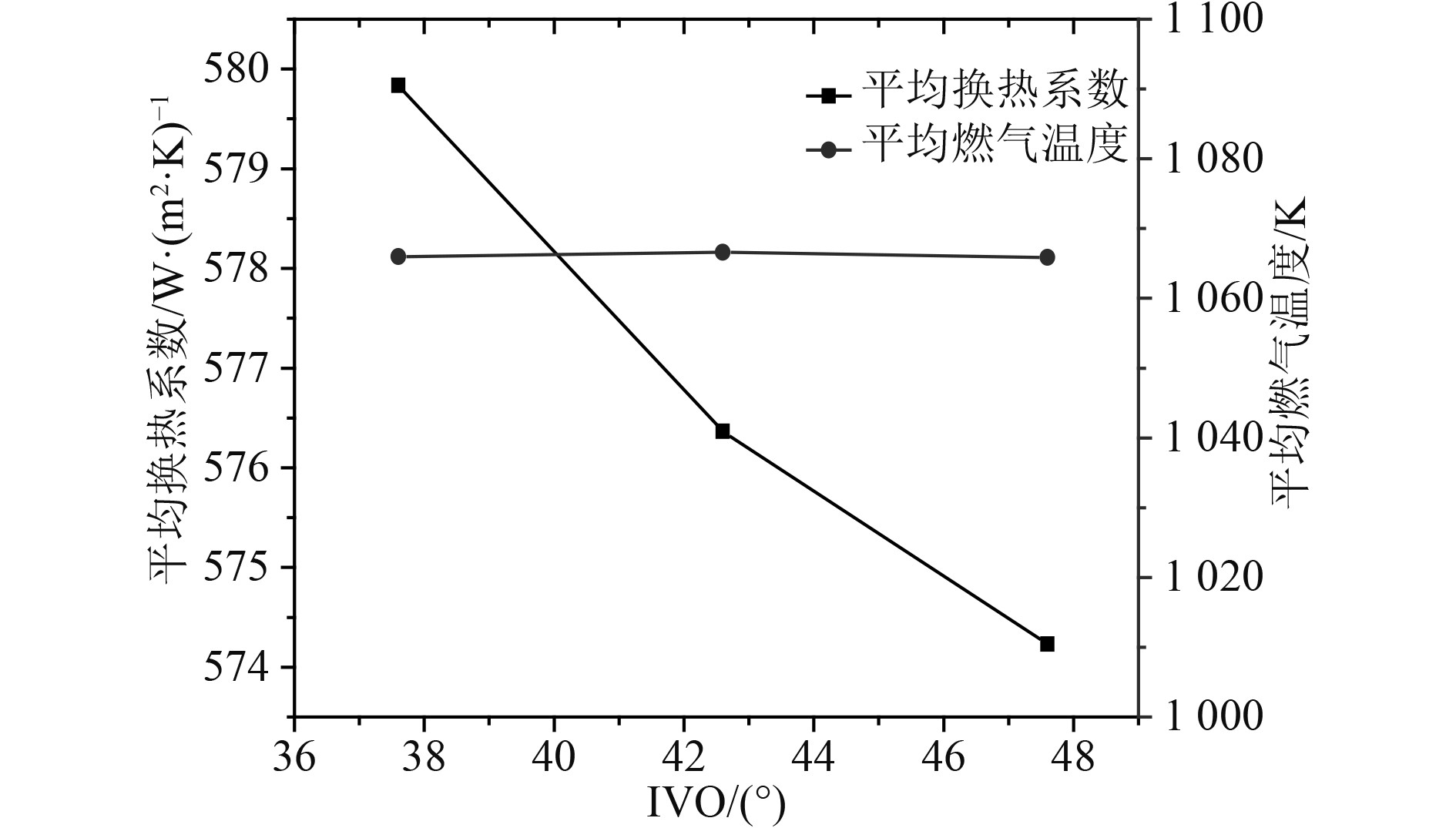

仿真得到不同进气提前角(IVO=47.6,IVO=42.6,IVO=37.6)下曲轴转角与瞬时换热系数和瞬时燃气温度之间的关系如图6所示,计算得到平均换热系数及平均燃气温度随进气提前角的变化规律如图7所示。

|

图 6 不同进气提前角下瞬时换热系数和瞬时燃气温度随曲轴转角的变化规律 Fig. 6 Instantaneous heat transfer coefficient and instantaneous gas temperature vary with crankshaft angle at different inlet advance angles |

|

图 7 平均换热系数及平均燃气温度随进气提前角的变化规律 Fig. 7 Average heat transfer coefficient and average gas temperature vary with inlet advance angle |

由图6和图7可知,进气提前角对最大瞬时换热系数的影响不明显,随着进气提前角的减小,燃气最大瞬时温度有所下降,平均燃气温度几乎没有变化,平均换热系数增大,因此只有平均换热系数的变化对活塞的温度场产生影响。在IVO为47.6 CA时,平均换热系数为574.5 W/(m2·K),此时活塞的最高温度达到了306.18℃。当进气提前角减小10 CA时,平均换热系数增加5 W/(m2·K),活塞的最高温度增加了1.07℃。

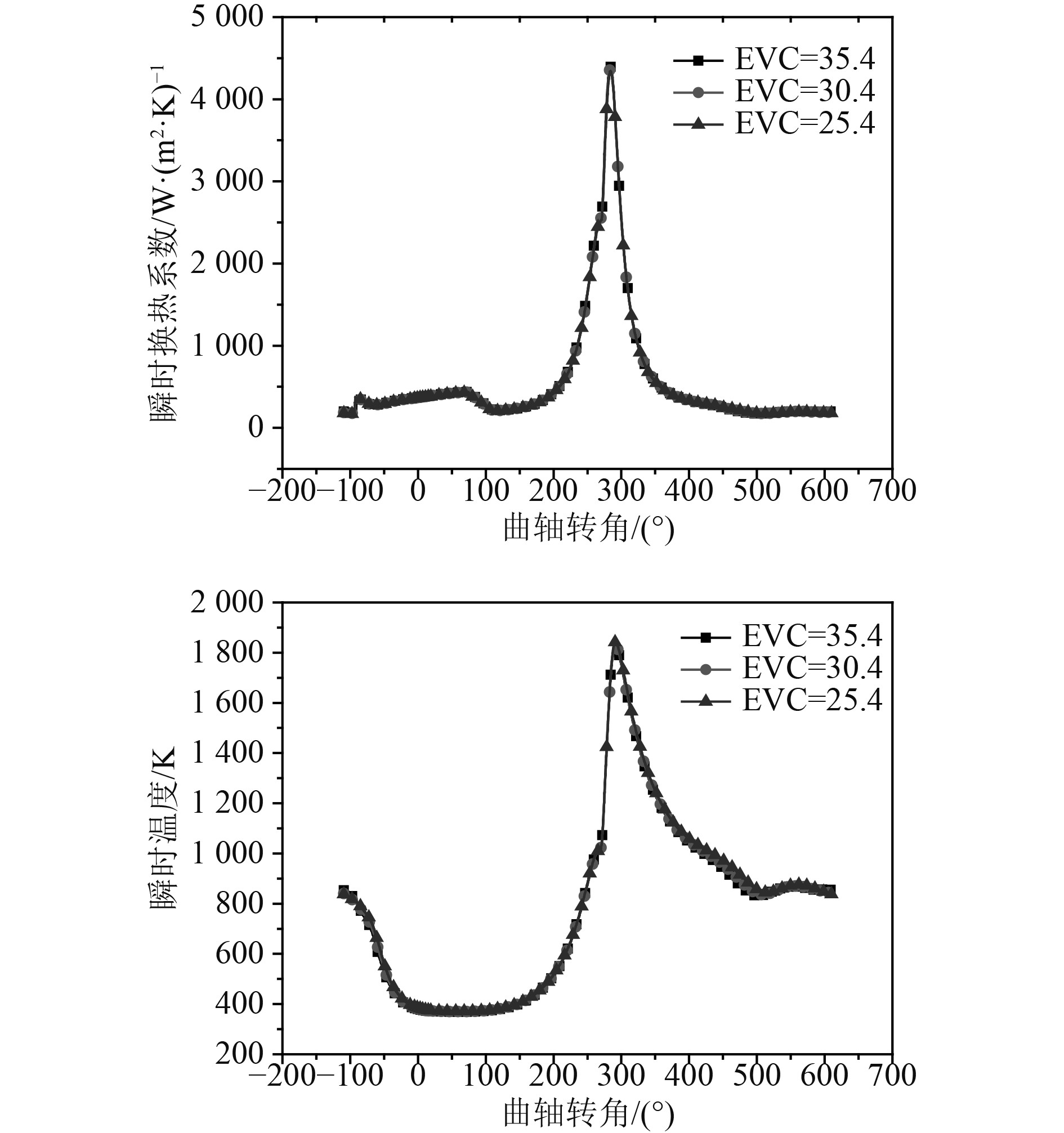

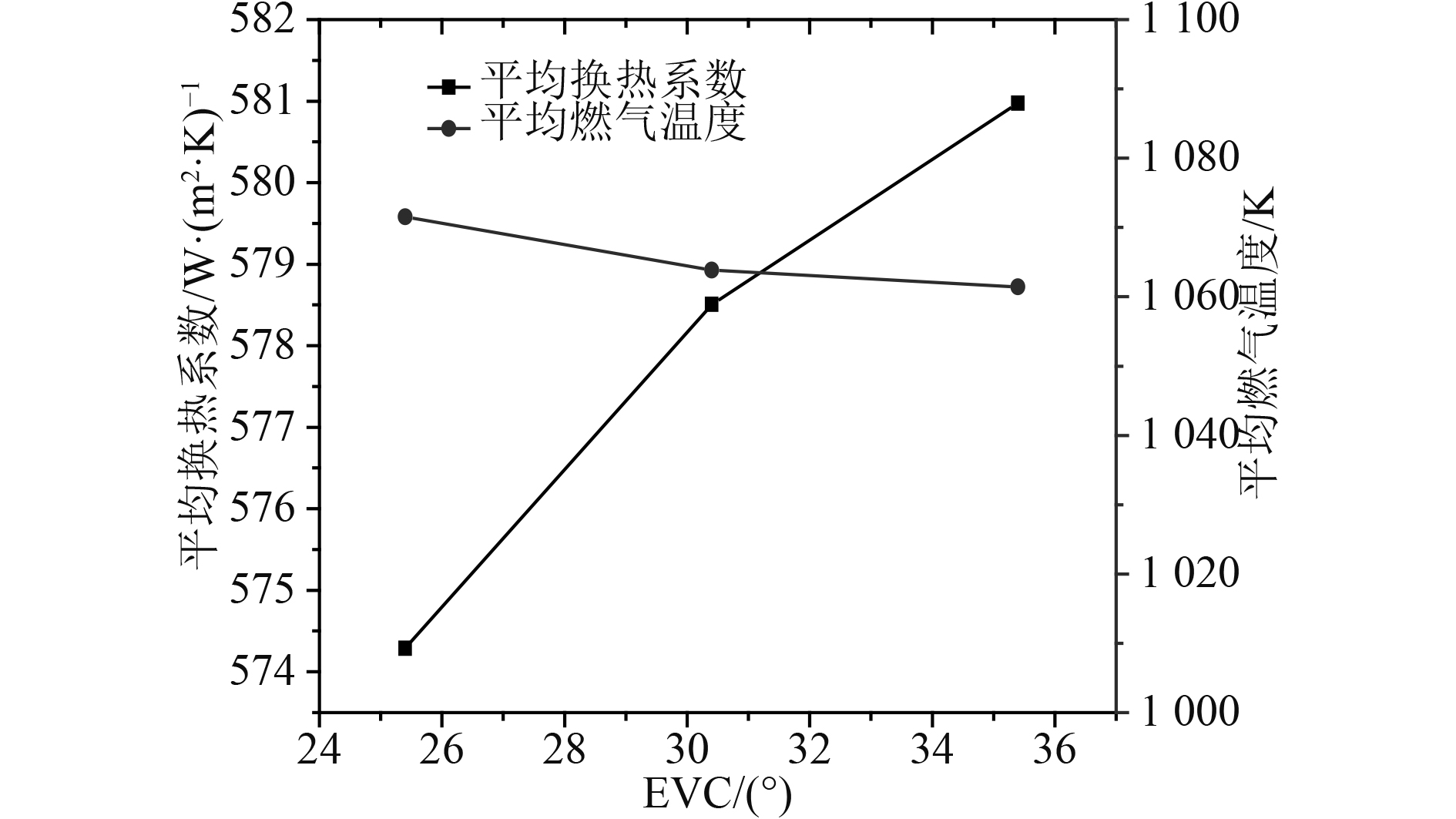

进一步,仿真得到不同排气滞后角(EVC=35.4,EVC=30.4,EVC=25.4)下曲轴转角与瞬时换热系数和瞬时燃气温度之间的关系如图8所示,计算得到平均换热系数及平均燃气温度随排气滞后角的变化规律如图9所示。

|

图 8 不同排气滞后角下瞬时换热系数和瞬时燃气温度随曲轴转角的变化规律 Fig. 8 Instantaneous heat transfer coefficient and instantaneous gas temperature vary with crankshaft angle at different exhaust lag angles |

|

图 9 平均换热系数及平均燃气温度随排气滞后角的变化规律 Fig. 9 Average heat transfer coefficient and average gas temperature vary with exhaust lag angle |

从图8和图9可以看出,排气滞后角对最大瞬时换热系数的影响不明显,随着排气滞后角的增大,最大瞬时燃气温度有所降低,平均换热系数随之增大,平均燃气温度有小幅减少。在EVC为35.4 CA和30.4 CA时,活塞的最高温度几乎一致,为306.5℃;当EVC为25.4 CA时,由于平均换热系数的升高,活塞的最高温度达到307.42℃。

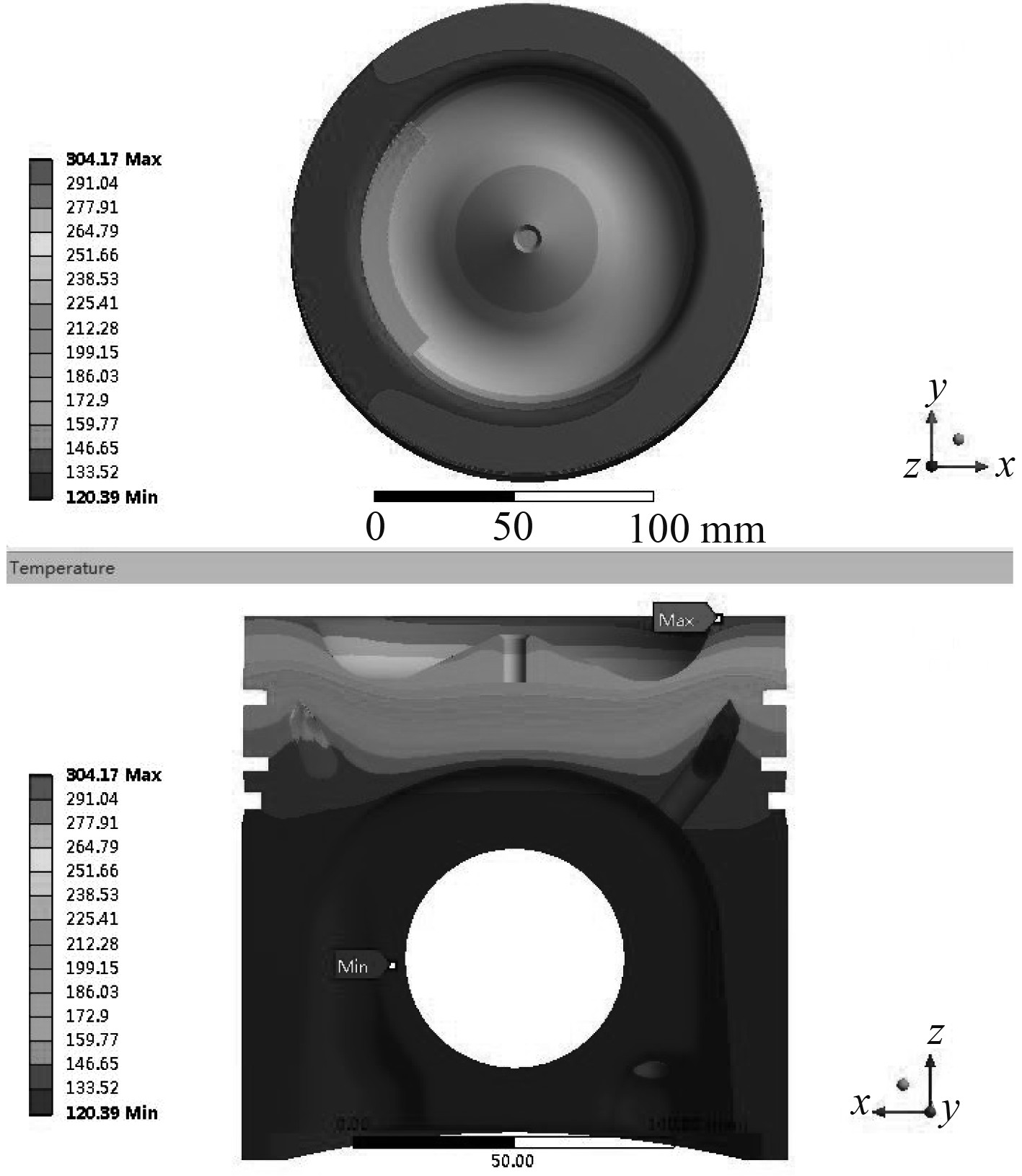

3 活塞热负荷优化控制策略及试验验证 3.1 活塞热负荷优化控制策略从上述分析可知,不同性能参数对活塞热负荷的影响可以转换为对柴油机平均燃气温度和平均换热系数的影响。分别计算不同优化方案下平均换热系数和平均燃气温度,采用DOE方法进行活塞的热负荷计算,最终确定热负荷优化方案如表2所示,仿真得到该方案下活塞的温度云图如图10所示。

|

|

表 2 热负荷优化方案 Tab.2 Thermal load optimization scheme |

|

图 10 热负荷优化方案对应的活塞温度云图 Fig. 10 Piston temperature cloud diagram corresponding to heat load optimization scheme |

可知,通过热负荷控制优化后的柴油机活塞的最高温度为降低至304.17℃。此时活塞的最高温度低于设计限值温度370℃,满足热负荷要求。

3.2 活塞热负荷优化方案的试验验证为验证活塞热负荷优化方案的合理性和准确性,对活塞的温度场进行试验测试。柴油机活塞温度场的常用测试方法有硬度塞法和热电偶法。硬度塞法是利用经过淬火的某些金属材料在回火后会产生永久性硬度变化的原理来测量温度的方法。与热电偶法相比,硬度塞法安装方便,对活塞的改动较小[8]。本文采用硬度塞法对活塞进行温度场的测量。

硬度塞的安装位置应能反映活塞关键位置的温度分布情况,因此活塞的测点布置主要考虑燃烧室喉口、燃烧室中心、活塞顶部周围位置和环岸等位置。本文采用M3的硬度塞进行温度场测试,共布置32个硬度塞测点。

选择B4缸进行温度场测试,在额定工况下稳定运行2 h,采用硬度塞法测试在额定工况下各测点处的温度。温度场测试结果如图11所示。

|

图 11 活塞温度场测试结果 Fig. 11 Piston temperature field of test results |

可知,测点中最高温度为313℃,高温主要集中在火力岸周围,火力岸周边所布测点的平均温度为295.2℃。试验测得的最高温度与仿真得到的最高温度接近,且低于活塞设计限值。

4 结 语1)通过对活塞热负荷影响规律进行分析,将不同性能参数对活塞热负荷的影响转化为柴油机平均燃气温度和平均换热系数对活塞热负荷的影响,确定了特殊环境下柴油机的热负荷优化方案;

2)通过仿真分析确定了选取6#涡轮、喷油提前角−6.854°、进气正时42.6°、排气正时30.4°的优化方案,并通过试验,验证了优化方案的合理性。

| [1] |

陈大荣. 船舶内燃机设计[M]. 北京: 国防工业出版社, 1995.

|

| [2] |

丁建民. 柴油机关键部件热负荷影响因素分析[D]. 济南: 山东大学, 2021.

|

| [3] |

MATSURA Y, NAKAZAWA N, KOBAYASHI Y, Effects of various methods for improving vehicle startability and transient response of turbocharged diesel trucks[C]//International Congress & Exposition, 1992.

|

| [4] |

王磊, 苏祥文, 徐赵刚. 二冲程低压双燃料发动机配气正时对燃气-空气混合效果的影响[J]. 柴油机, 2021, 43(6): 10-14. |

| [5] |

郑宇, 孟凡旺, 张强. 配气正时对增压发动机性能影响综述[J]. 内燃机与配件, 2019(15): 52-55. |

| [6] |

刘鹏飞. 大功率特种柴油机改进中关键部件的热负荷分析研究[D]. 北京: 中国舰船研究院, 2015.

|

| [7] |

李全. 高强化船用柴油机活塞多物理场耦合分析研究与应用[D]. 北京: 中国舰船研究院, 2016.

|

| [8] |

曹斯琦, 苏铁熊, 王孝. 关于内燃机活塞测温方法的综述[J]. 内燃机, 2015(2): 1-4. |

2022, Vol. 44

2022, Vol. 44