2. 中国石油化工股份有限公司石油工程技术研究院, 北京 102206;

3. 青岛海洋科学与技术国家实验室发展中心, 山东 青岛 266237

2. SINOPEC Research Institute of Petroleum Engineering , Beijing 102206, China;

3. Development Center of Qingdao Nation Laboratory for Marine Science and Technology, Qingdao 266237, China

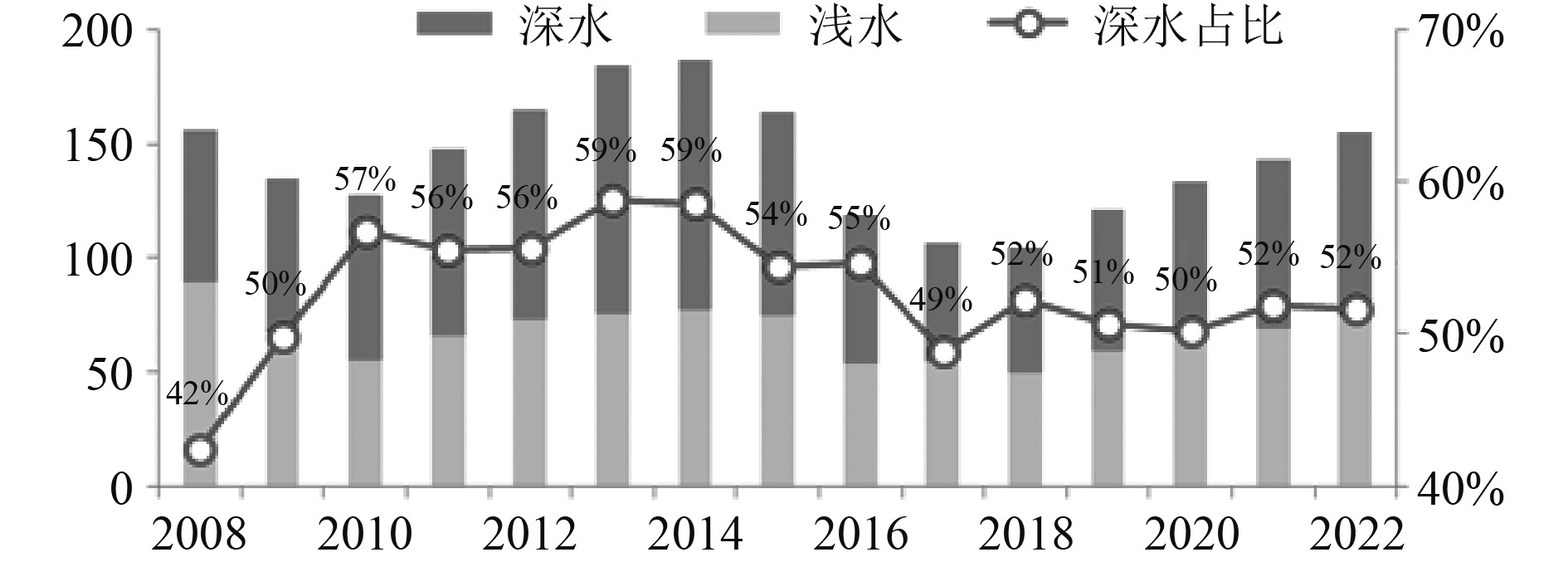

从20世纪末至今,深海油气产量占全世界海洋石油产量的比重越来越大。2013−2017年发现的大于2亿桶的大型油气田深水或超深水储量占47%[1] ;2018年以来,海上油气勘探和开发资本性支出共计1045亿美元,其中深水546亿美元;2019−2022年,海上油气探勘和开发呈现较大程度的增长趋势。海洋油气开采逐渐从浅水发展到深水,深水比例不断增加。历年海洋油气开发深浅水占比变化如图1所示。

|

图 1 海洋油气开发深水占比 Fig. 1 Proportion of offshore oil and gas development in deep water |

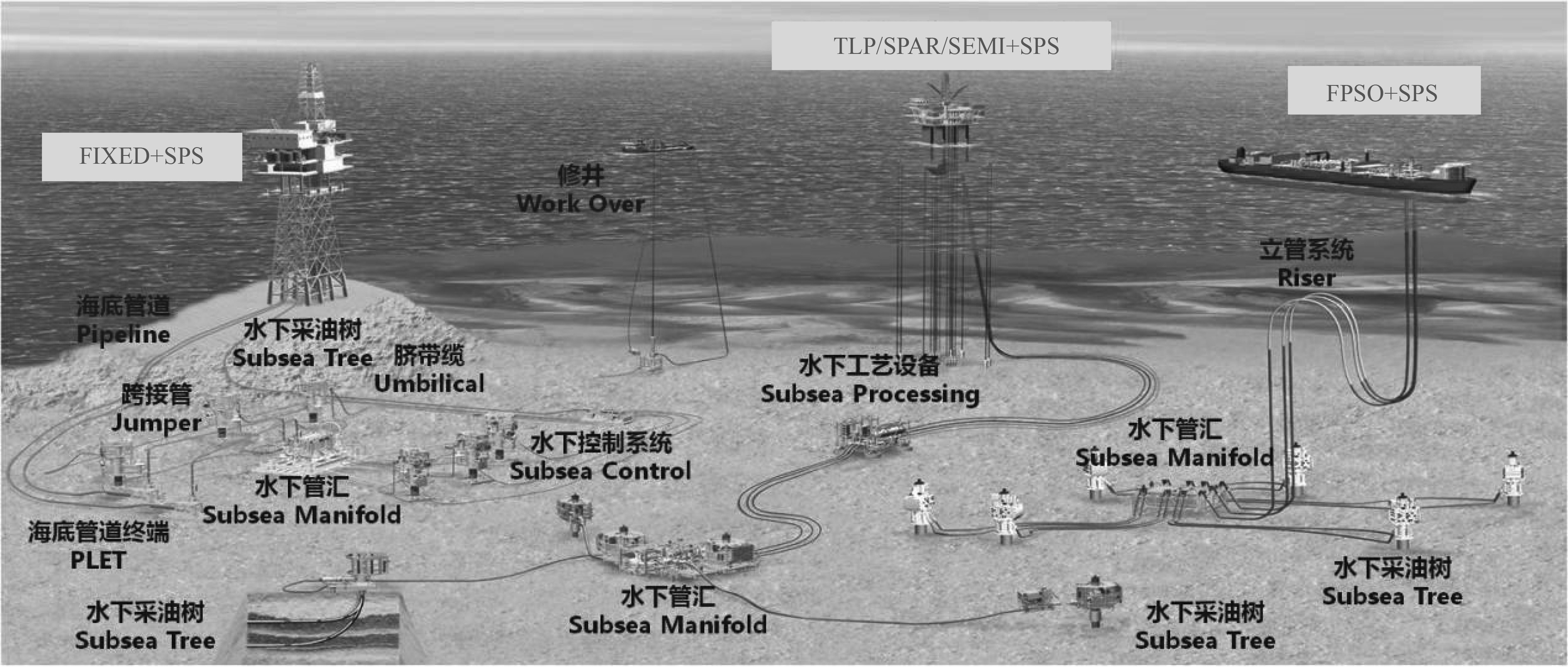

深水化、海底化(水下开发模式)已成为海洋油气产业的主要发展方向。深海油气开采虽然作业环境复杂,施工困难,但其丰富的油气资源决定了深海能源开发已成为我国科技强国战略的重要一环,是今后能源高新技术发展与产业化的重点。深海油气工程技术主要涵盖深水钻完井工程、浮式生产平台、水下生产系统、深水流动安全、深水海管/立管、深水井控等关键技术。深海油气开发装备主要包括深海勘探、钻井、生产、施工、应急救援等系列装备[2]。

|

图 2 深海油气工程技术与装备示意图 Fig. 2 Schematic diagram of deep-sea oil and gas engineering technology and equipment |

在深水钻完井工程方面,目前我国尚未完全掌握复杂条件下超深水/深水的钻完井工艺技术[3]。大型装备方面的差距更明显,国内深水钻井平台钻井包的成套集成设计能力不足,关键设备如深水钻机、井口管子处理系统、防喷器、采油树、隔水管系统等进行了一些国产化的尝试,但是由于缺少应用评估的相关标准规范,国产化设备现场应用的可靠性无从保障。

在浮式生产平台方面,我国掌握了近海自升式平台、导管架平台,深水半潜式平台、张力腿平台(TLP)、SPAR平台、浮式生产储油装置(FPSO)等多种海洋油气开发平台技术,研发了混合立管、柔性软管、湿式保温管道、水下脐带缆等关键海洋油气开发产品,个别产品已经形成产业化能力[4]。我国在浅水固定式海上油气平台研制已具备独立设计造能力;半潜式钻井平台和钻船制造方面起步较晚,深水浮式海洋的研发整体实力薄,多集中在详细设计和施工上。

当前固定式及浮式平台及FPSO[5]统计国产化率统计见表1。从表中可以看出,深水技术的系统设计和概念设计,国内仍然是一片空白,尽管品类数及台套数比例很高,但核心技术及材料零部件国产化率很低。

|

|

表 1 深水海洋油气装备与技术国产化率统计表 Tab.1 Statistical table of localization rate of deep-water oil and gas equipment and technology |

在深海工程装备方面,我国自主研发并建成了以“海洋石油981”深水半潜 、“海洋石油 201 ”深水起重铺管船、“海洋石油 708 ”深水工程勘探船为代表的具备 3 000 m 水深作业能力的5型6船深水作业工程装备,且10万吨级深水半潜式生产储油平台“深海一号”也已成功交付,填补了国内空白,具备了自主开发建设深水油气田的“深海舰队”[6]。

水下生产系统方面,由于我国海洋工程起步晚,海工配套产业基本处于被少数欧美公司垄断状态,核心和重要设备均需进口,如采油树、防喷系统、水下多相流泵、压缩机、水下分离器、控制模块、动力模块等成套系统。而这些系统采用的关键部件如水下阀门、油嘴、连接件、水下液压插拔件、水下仪表传感器、管缆绳国内也没有配套能力。

在海底管道和立管方面,国内除柔性立管已在南海300 m水深FPSO得到应用外,其他几种常见的深水立管型式如钢悬链立管、顶张紧式立管和混合式立管还没有工程应用,南海多个项目正在开展钢悬链立管和顶张紧式立管工程应用可行性和方案研究。

十三五期间,我国在技术引进、技术集成的同时,通过逆向工程与仿制,完成了海上高密度地震勘探、海上时移地震油藏监测、海上丛式井网整体加密调整、海上稠油聚合物驱油、海上高温高压钻井、深水钻井及测试、超深水半潜式钻井平台设计与应用、海上大型组块整体浮托安装、深水海管铺设、海管漏磁检测等12项关键核心技术;研制形成了海上高密度地震采集系统、核磁共振测井仪、模块化地层测试仪、第一代随钻测井系统、小型蒸汽锅炉、热采防砂筛管、防砂完井系列工具、第一代旋转导向钻井系统、深水钻完井液及水泥浆体系、海上丛式井钻井防碰智能预警系统、深水水下连接系统及生产管汇、300米水深保温输油软管、环保橡胶油、TCDTO-1精制催化剂及水基环保涂料等15项核心装备/工具与产品[7]。

关键工具与设备的国产化虽然有所突破,但仍集中在解决生产项目中的实际问题,缺少研发攻关能力。大部分产品的核心部件需要进口,概念设计与基本设计由国外公司完成。在海洋工程技术方面,目前我国海上平台使用的高强度钢材、高性能防腐材料、高压湿式接头、张力腿系统、大型锚机、单点系统、张紧系统等关键材料和部件仍依赖进口,缺少深水海上施工作业的关键机具,高精度高质量加工制造技术落后,没有深水浮式生产平台开发模式油气田设计、建造、安装、运营维保经验,目前国内海洋油气田开发使用的脐带缆产品全部依赖进口。

2 我国深海油气工程核心技术与装备国产化面临的挑战由于历史原因和工业基础的薄弱,深水高风险高投入领域依赖进口设备严重。我国深水勘探开发技术总体处于起步阶段,尚存在系列技术挑战:

1)深水勘探面临着复杂的海底地貌、地质构造等问题,导致地震资料成像品质差、复杂的岩石物理特征等问题导致储层预测精度不足,对南海北部深水区中深层储层成岩过程及演化研究不够,同时深水区作业环境复杂,南海中南部油气地质综合研究程度较低且至今尚无钻探;

2)深水钻完井面临高成本和低效率的压力,深水开发井窄压力窗口安全钻井及深水高温高压钻井等技术还处于空白;

3)深水海洋工程面临南海海域台风、内波频发等复杂环境条件的不利影响,对TLP,SPAR,SEMI等浮式生产平台的工程应用及安全运维带来了大的挑战;

4)虽然初步形成300~500 m深水油田部分开发能力,但深水开发设施较为单一,对超过300 m的深水油气田自主开发技术掌握不足,尤其深水浮式装置的工程设计、建造与安装能力尚未形成,水下生产系统、深水海底管道和立管设计及深水大管径铺管作业能力离产业实际需求有较大差距,南海中南部油气田开发所急需的深远海作业技术支持系统及装备尚未建立。

深海油气工程装备国产化也面临着一些挑战:

1)定制化程度高,用量小

深海油气核心处理设备,短时期内往往无法打开国内市场,只能在国内市场应用。而由于国内深水开发的缓慢,导致用量很小,产值与投入不成正比,研发投入无法得到快速收益。

2)国际核心技术垄断,且持续研发改进

目前国际上主要的深海油气核心技术与装备企业与供应商,有着良好的知识产权保护及技术保密措施,且持续投入研发,不断改进。

3 我国深海油气工程发展建议 3.1 积极开展智能化、数字化、电气化转型虽然陆地油气勘探方法和技术在海上可以使用,但由于受到恶劣海洋地理和海水环境的影响,许多方法与技术受到限制。例如,地面地质调查法能在陆地使用,在海上则很难大规模展开;重力勘探,磁力勘探,电法勘探到海上需转到勘探船上进行,且测量结果易受到海水环境的影响;深海油气工程需要面临海底低温高压、压力窗口窄、浅层地质风险大等外部环境问题,对材料和勘探开发相关技术提出了更高的要求。

因此以数字化为支撑,加快信息化、网络化、智能化,将成为转换新旧发展动能、推进高质量发展的重要引擎。以数字化推进高质量发展,大势所趋、势在必行。

近年来,通过理论创新和科研攻关,完成了油气井工程数字化和智能化总体布局,并研制了 eDrilling 钻井系统、深水钻井早期溢流监测系统和钻井参数大数据分析系统等智能钻完井系统,建成了钻完井一体化设计平台,研制了钻完井业务管理系统,基本实现了作业智能化、设计协同化和管理精细化的目标。不仅满足了我国深海油气工程快速发展的需要,也成为建设海上智能油气田、提高企业核心竞争力的关键。大数据、人工智能和数字孪生[25]在油藏分析中,起到越来越大的作用。

然而目前国内能源行业的数字化底子非常薄弱,大部分企业没有实现数字化、智能化,没有形成专业的数据库,主要的数据采集设备仍需进口。因此需要集中力量借助互联网、物联网的大趋势,5G技术,区块链技术、大数据分析技术,打造属于中国自己的数据库、专业软件、无人系统。

3.2 研发新型浮式生产装置深水浮式平台的研发,包括船型、上部模块、钻井系统、系泊系统、立管系统、深水材料、耦合分析、油气处理设备等诸多系统和设备通过系统性集成。

我国是制造业大国,但不可否认我国处在制造业的低端,缺乏核心设计理念、核心产品。在国际上,浮式装置的研发已经开展了20年,如SEMI,TLP,SPAR,SEVAN各类浮式平台均有国外研发。而除了传统型保护20年专利到期,其他均要收取巨额的专利授权费。我国迫切需要研发新型浮式平台,摆脱国外依赖,实现异军突起。

3.3 研发新型水下产品创意与商业化才是构成创新的2个主体。国内并不缺少创意,而是缺少实现创意的载体,因此首先需要改变的是创新文化,其次就是创新模式。

目前水下产品的创新,均有国家拨款,多年来,水下采油树、水下电液接头、水下阀门执行机构,深水分离器,深水增压泵,均未实现国产化。全国水下产品累计投入成本已达40亿元以上。单核心产品,除了水下阀门、水下湿式计量仪等产品外,寥寥无几。要紧跟形势,推陈出新,着力研发创新型产品。

3.4 重视核心设计总成与开放式创新,有所为有所不为当前国际上深海水下生产系统的重要设备,都是属于“万国制造”,没有任何一台关键设备,是由某个国家单独制造的,这一特点应是深海油气田设备及其他少数尖端行业和技术的特点。因此我国“试水”深海装备的厂商都应重视核心设计的总成,并以开放的态度看待创新成果,合力攻克深海油气田水下生产系统关键设备难题。

4 我国深海油气工程关键技术及装备发展建议通过对于全球市场机制下,深海油气工程核心技术及发展趋势的分析,我国应从勘探、钻井、开发、生产、弃置五方面,进行针对性的攻关,而非全面攻关。

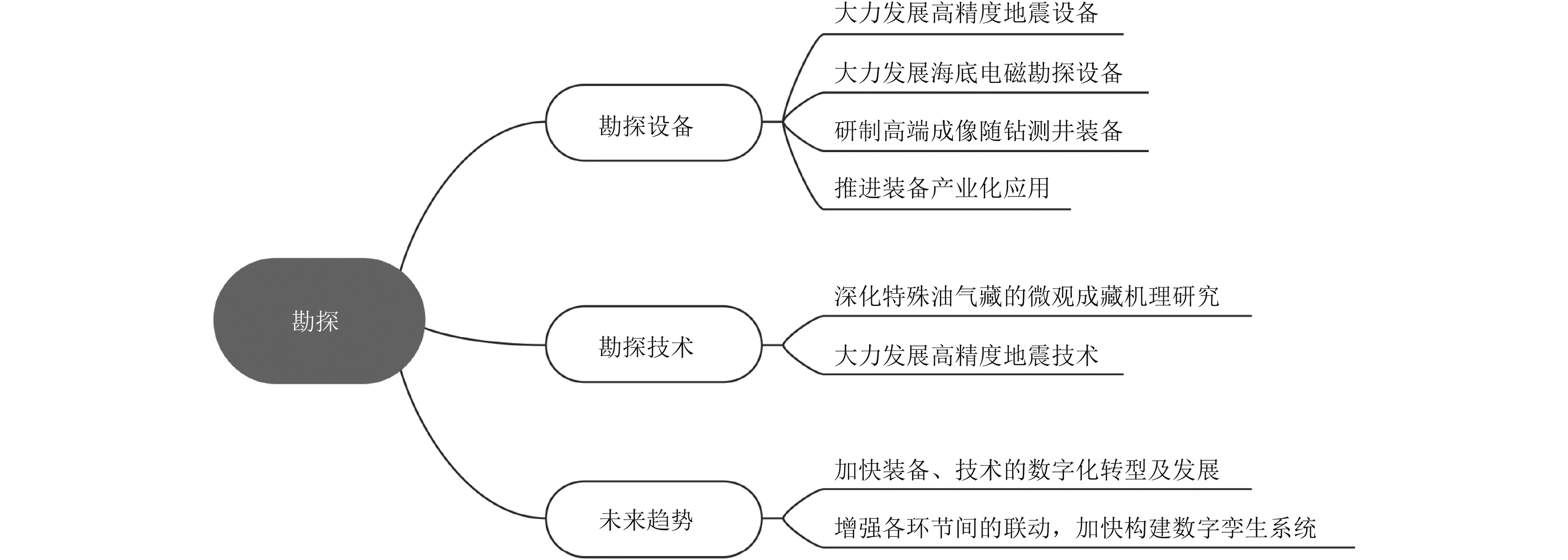

1)勘探方面

进一步深化深海油气田以及高温高压、稠油、低渗透等特殊油气藏的微观成藏机理研究;大力发展以宽方位、宽频带、高密度(两宽一高)为核心的高精度地震技术及装备以及海底电磁勘探装备[8],研制具有高速率传输的高端成像随钻测井装备,推进工具和装备的产业化应用;加速推进深水油气田勘探开发的数字化转型,提升海上无人平台及边际油田数字化、智能化水平。增强深海油气资源开采各环节之间的联动,加快构建数字孪生系统[9]。

|

图 3 我国深海油气工程关键技术及装备勘探方面的建议 Fig. 3 Suggestions on key technologies and equipment exploration for deep sea oil and gas engineering |

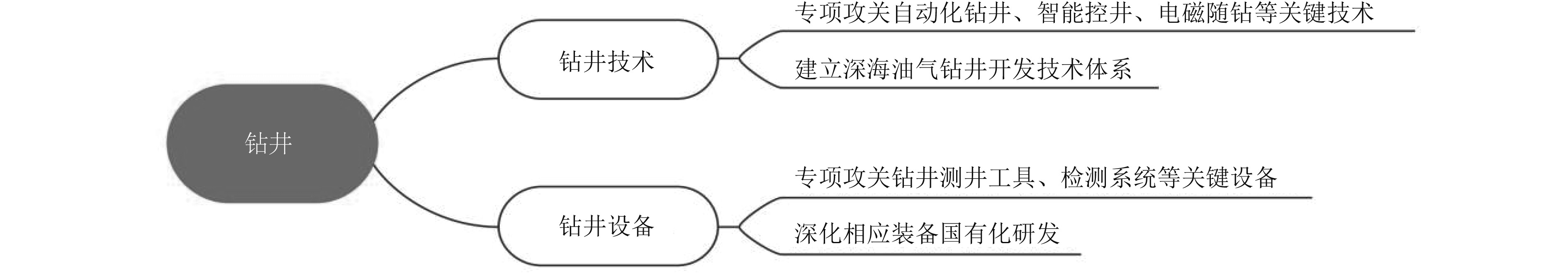

2)钻井方面

通过跟踪学习、合作引进、自主研发等方式,我国目前初步形成了一套有效的深水钻井技术体系,在深海钻井领域取得了一些成果[10]。今后应围绕自动化钻井、智能控井、电磁随钻、钻井测井工具、监测系统等关键技术进行专项攻关,深化相应装备产品的国有化研发,建立一套技术可行、安全高效的深海油气钻井开发技术体系。

|

图 4 我国深海油气工程关键技术及装备钻井方面的建议 Fig. 4 Suggestions on key technologies and equipment for drilling deep-sea oil and gas engineering |

3)开发方面

逐步推进深海油气开发关键工具及设备的国产化,包括深水标准体系、浮式平台、水下采油树、水下控制系统、动力定位等,实现装备的产业化应用。开发具有自主知识产权的海上油气田设计算法和软件体系;建立海上油气田大数据库,推进钻井装备的数字化、智能化;进一步完善“深海舰队”,开发大型起重船、动力定位辅助支持船、特种海上施工作业船等大型海上辅助作业装备;实现浮式生产储运平台(FPSO)以及大型液化天然气运输船(LNG)的建造和运营。

|

图 5 我国深海油气工程关键技术及装备开发方面的建议 Fig. 5 Suggestions on key technologies and equipment for developing deep-sea oil and gas engineering |

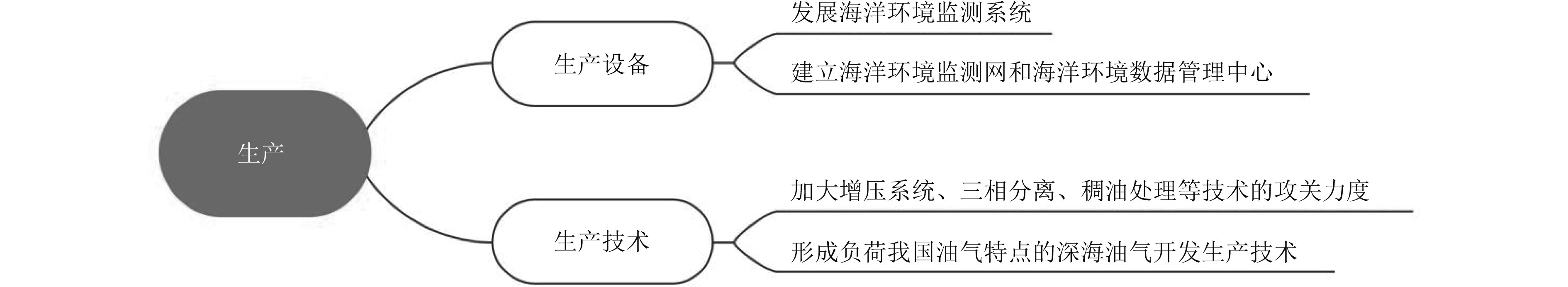

4)生产方面

加大增压系统、三相分离、稠油处理等技术的攻关力度,我国所产油品多为易凝高粘原油,在学习国外技术的基础之上结合我国实际情况,形成一套符合我国油气特点的深海油气开发生产技术;发展多站点、长序列、高精度同步观测的海洋环境检测系统,实现海洋环境的立体监测和海洋结构物动力响应监测,建立海洋环境监测网和海洋环境数据管理中心,实现海洋油气开发过程的“可知、可视、可控”。

|

图 6 我国深海油气工程关键技术及装备生产方面的建议 Fig. 6 Suggestions on key technologies and equipment for producing deep-sea oil and gas engineering |

5)弃置方面

海上平台以及深水设备在达到寿命期限之后若没有其他用途必须进行废弃拆除,这对油气开采作业区域的海洋环境、通航和渔业生产等具有重要意义[11]。在海上平台与海洋装备营运期间的应急维修、达到预期寿命的延寿评估、弃置拆除之后的井口封堵等支持保障技术方面仍需要进行研究攻关。

5 结 语能源是人类发展永恒的主题。海洋油气能源,尤其是深海油气能源,将是未来我国战略发展的重要支撑。而同时,具备高技术、高投入、高产出、高附加值、高风险特点的海洋石油工程,是先进制造、信息、新材料等高新技术的综合体,产业辐射能力强,对国民经济带动作用大。我国深海油气工程的开发,应该锁定核心技术与装备国产化,应该差异化竞争,充分发挥自身优势,开创一条属于自己的颠覆式创新之路。

| [1] |

李小松, 王馨悦. 深水油气开发路在前方[N/OL]. 中国石油报, 2018-12-25. http://news.cnpc.com.cn/system/2018/12/25/001715076.shtml. LI Xiaosong, WANG Xinyue. Deepwater oil and gas development is ahead[N/OL]. China Petroleum Daily, 2018-12-25. http://news.cnpc.com.cn/system/2018/12/25/001715076.shtml |

| [2] |

谢彬. 海洋深水油气田开发工程技术总论[M]. 上海: 上海科学技术出版社, 2021.

|

| [3] |

刘书杰, 谢仁军, 仝刚, 等. 中国海洋石油集团有限公司深水钻完井技术进展及展望[J]. 石油学报, 2019, 40(S2): 168-173. LIU Shujie, XIE Renjun, TONG Gang, et al. Progress and prospect of deepwater well drilling and completion technique of CNOOC[J]. Acta Petrolei Sinica, 2019, 40(S2): 168-173. |

| [4] |

杜春水, 汪智峰, 何昱亮, 等. 浮式生产平台的发展规律及南海开发趋势[J]. 中国新技术新产品, 2021(9): 133-136. DU Chunshui, WANG Zhifeng, HE Yuliang, et al. Development law of floating production platform and development trend of South China Sea[J]. China's new technologies and products, 2021(9): 133-136. DOI:10.3969/j.issn.1673-9957.2021.09.044 |

| [5] |

2018 Worldwide survey of floating production, storage and offloading(FPSO) units[J]. Offshore, 2018.

|

| [6] |

李震, 王佳红. 论我国深海工程装备的发展与海洋强国的崛起[J]. 海洋开发与管理, 2016, 33(1): 78-81. LI Zhen, WANG Jiahong. On the Development of Deep-Sea Engineering Equipment and the Rise of Marine Power[J]. Marine development and management, 2016, 33(1): 78-81. DOI:10.3969/j.issn.1005-9857.2016.01.013 |

| [7] |

谢彬, 曾恒一. 我国海洋深水油气田开发工程技术研究进展[J]. 中国海上油气, 2021, 33(1): 166-176. XIE Bin, ZENG Hengyi. Research progress of offshore deepwater oil and gas development engineering technology in China[J]. China Offshore Oil and Gas, 2021, 33(1): 166-176. |

| [8] |

柳建新, 郭天宇, 王博琛, 等. 油气勘探中海洋电磁技术的研究进展[J]. 石油物探, 2021, 60(4): 527-538. LIU Jianxin, GUO Tianning, WANG Bochen, et al. Review of marine electromagnetic methods for hydrocarbon exploration[J]. Oil geophysical prospecting, 2021, 60(4): 527-538. DOI:10.3969/j.issn.1000-1441.2021.04.001 |

| [9] |

陈岳飞, 肖珍芳, 方向. 数字孪生技术及其在石油化工行业的应用[J]. 天然气化工(C1化学与化工), 2021, 46(2): 25-30. CHEN Yuefei, XIAO Zhenfang, FANG Xiang. Digital twin technology and its application in petrochemical industry[J]. Natural Gas Chemical Industry (C1 Chemistry and Chemical Industry), 2021, 46(2): 25-30. |

| [10] |

李中. 中国海油深水钻井技术进展及发展展望[J]. 中国海上油气, 2021, 33(3): 114-120. LI Zhong. Progress and prospect of deepwater drilling technology in CNOOC[J]. China offshore oil and gas, 2021, 33(3): 114-120. |

| [11] |

汪雷. 我国海洋油气平台弃置拆除技术发展现状[J]. 化学工程与装备, 2017(3): 171-172. WANG Lei. Development status of offshore oil and gas platform abandonment and dismantling technology in China[J]. Chemical Engineering & Equipment, 2017(3): 171-172. DOI:10.19566/j.cnki.cn35-1285/tq.2017.03.071 |

2022, Vol. 44

2022, Vol. 44