2. 江苏省绿色过程装备重点实验室,江苏 常州 213164;

3. 无锡宝宏环保船舶有限公司,江苏 无锡 201203

2. Jiangsu Key Laboratory of Green Process Equipment, Changzhou 213164, China;

3. Wuxi Baohong Environmental Marine Company, Wuxi 201203, China

滤清器是船舶机舱进气系统的重要组成部分,用于分离气流中的含盐雾滴,为燃气轮机等动力设备提供良好的空气品质,防止设备部件材料的腐蚀和冲蚀[1]。滤清器的主要性能指标为分离效率和阻力,不能片面追求一种指标的提升而忽略另一种,而须在两者之前取得适当的平衡[2]。

滤清器由平行布置的折流叶片构成,利用曲折流道产生的惯性效应实现雾滴分离。滤清器分离效率与阻力的影响因素较多,包括叶片折转角[3]、叶片长度[4]、疏水钩夹角[5]、流速[6]等。其中,流速取决于设备工况和海况,属客观因素。叶片结构属可改动的主观因素,但对既有叶片结构,唯一可调的是叶片间距,若改变叶片结构,需重新开模,使成本提高。

国内外学者在关于滤清器的研究中多涉及叶片间距对分离效率或阻力的影响。赵健植等[7]采用响应面法研究了多结构因素对滤清器性能的影响,发现缩小叶片间距可以有效提高分离效率。张龙等[8]对不同叶片间距的滤清器进行了数值模拟,发现阻力随叶片间距的减小显著提高。Banitabaei等[9]对无钩滤清器的研究表明,阻力在特定叶片间距范围内呈先减小后增大的趋势,这一非单调趋势归因于叶片间的流态变化,综合考虑分离效率和阻力,存在某一最佳叶片间距。郝雅洁等[10]研究了不同叶片间距对滤清器内雾滴运动特性和分离效率的影响,发现随着叶片间距的扩大,10 μm以下雾滴的分离效率下降微弱,而16.3 μm以上雾滴的分离效率下降显著。

以往的研究仅关注了滤清器的技术性能,而未有对其经济性能的探讨。对于特定的通风截面,叶片间距越小,布置的叶片数量越多,不仅增加设备重量,而且提高了材料成本。在大宗原材料尤其是铁矿石价格上升的背景下,如何在保证一定技术性能的基础上,通过控制叶片间距提高滤清器的经济性能,成为滤清器设计和生产企业面临的一项问题。因此,本文对滤清器的综合技术经济性能进行研究,分析不同技术指标和经济性能之间的平衡关系,对滤清器的叶片间距优化具有一定的指导意义。

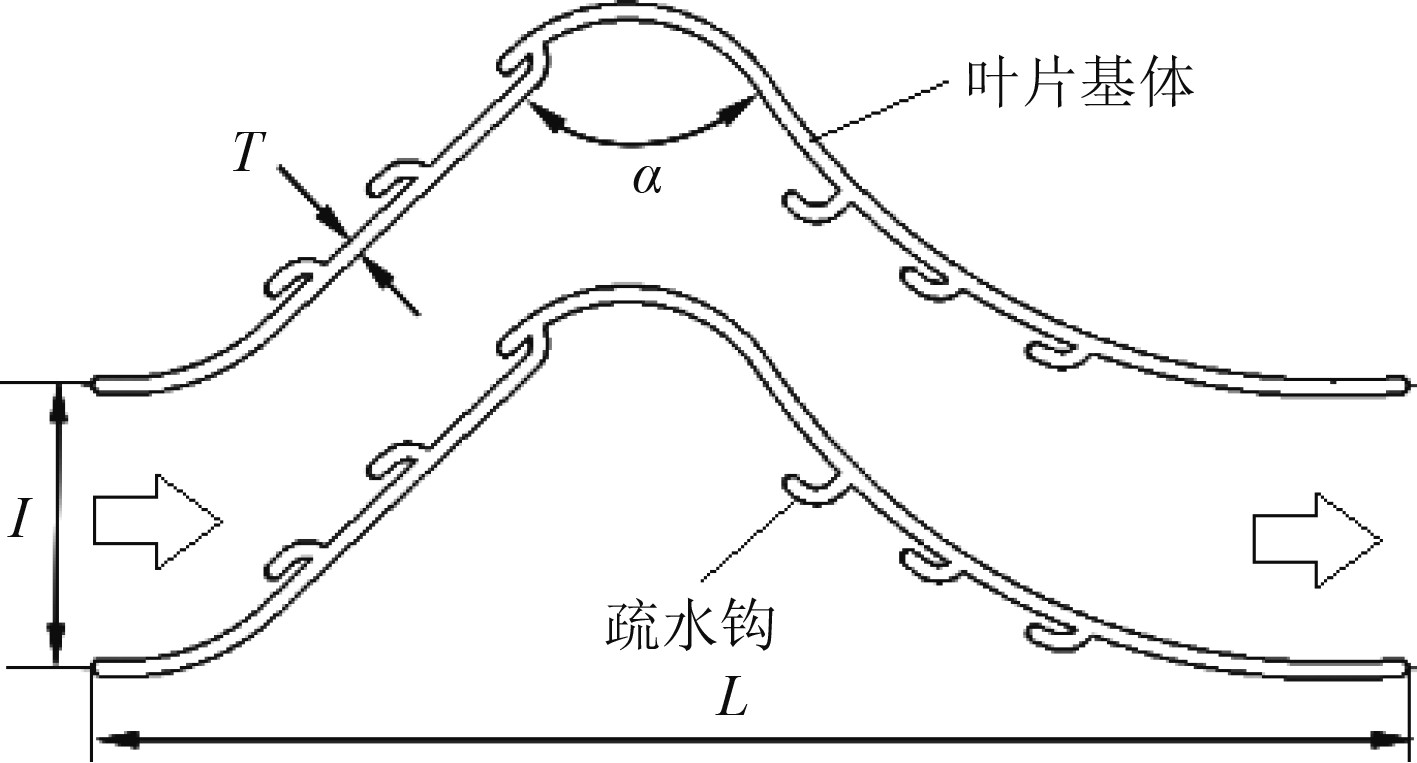

1 数值模拟 1.1 滤清器结构滤清器由平行布置的折流叶片组成,相邻叶片间形成曲折流道,总长L=121 mm,叶厚T=1.5 mm,弯头夹角α=90°,每段叶片有3个疏水钩。叶片间距I为相邻叶片的厚度中线间距离,参考实际应用,I值范围22~30 mm。单一流道的结构示意如图1所示。

|

图 1 滤清器结构 Fig. 1 Geometry of filter |

海洋环境下滤清器入口为含雾滴普通空气,密度1.225 kg/m3,雾滴为水滴,密度1000 kg/m3,现有船用滤清器在一般工况范围内(0~7 m/s)对50 μm以上雾滴的分离效率达90%以上[11],因此考虑雾滴粒径范围1~50 μm,服从R-R 分布规律[12],平均粒径25 μm。

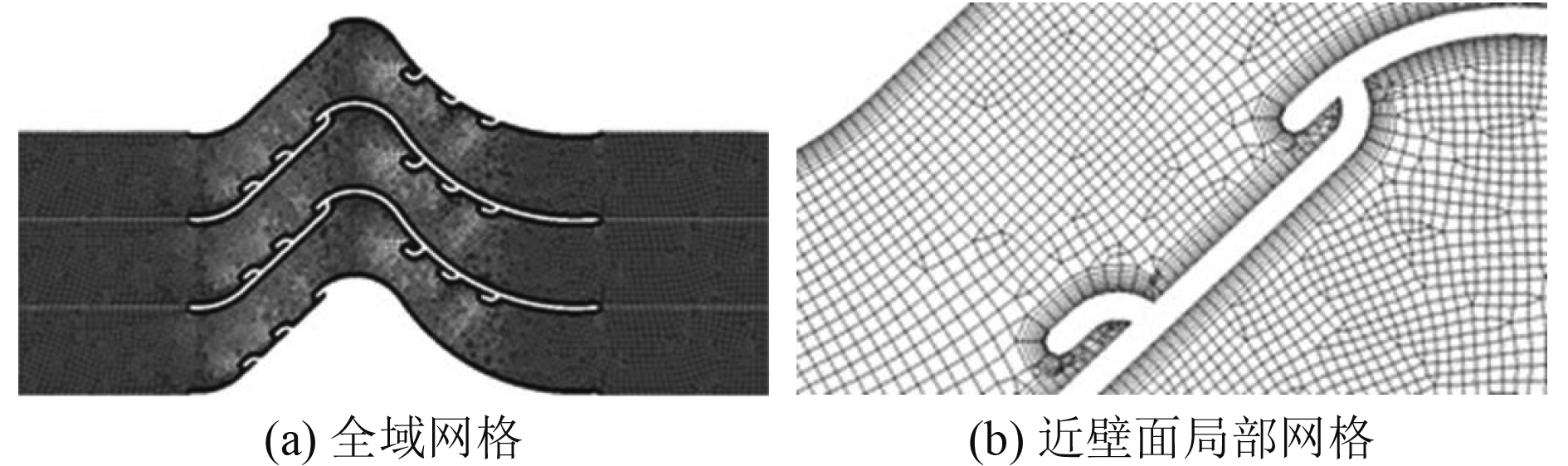

1.3 计算网格滤清器高度远大于叶片间距,流动近似二维,取3个流道建立计算域,利用ICEM软件划分四边形非结构网格,如图2(a)所示。近壁采用边界层网格,保证Y+≈1,厚度增长率1.2,共设10层,如图2(b)所示。基于I=26 mm结构作网格独立性检验,显示获得网格独立解的单元总数为77965。因此采用相应的尺度为全部结构作网格划分,单元总数69223~88341。

|

图 2 滤清器网格划分示意 Fig. 2 Computational mesh of filter |

采用欧拉-拉格朗日法计算滤清器中的两相流,以 Realizable k-ε 模型计算空气流动,以离散相模型计算雾滴运动[13]。假设:1)气流不可压缩;2)雾滴、壁面和空气温度相同,因此忽略传热和雾滴的蒸发。雾滴采用硬球模型,忽略颗粒的破碎和凝并;3)仅考虑雾滴曳力和惯性力;4)忽略雾滴的二次携带,即认为雾滴触壁即被拦截捕集。采用Fluent 19.1软件进行仿真计算。对于连续相,进口给定速度,范围1~7 m/s,出口为一个大气压,壁面无速度滑移;对于离散相,进口速度大小方向与连续相一致,出口设为逃逸,壁面设为捕捉。

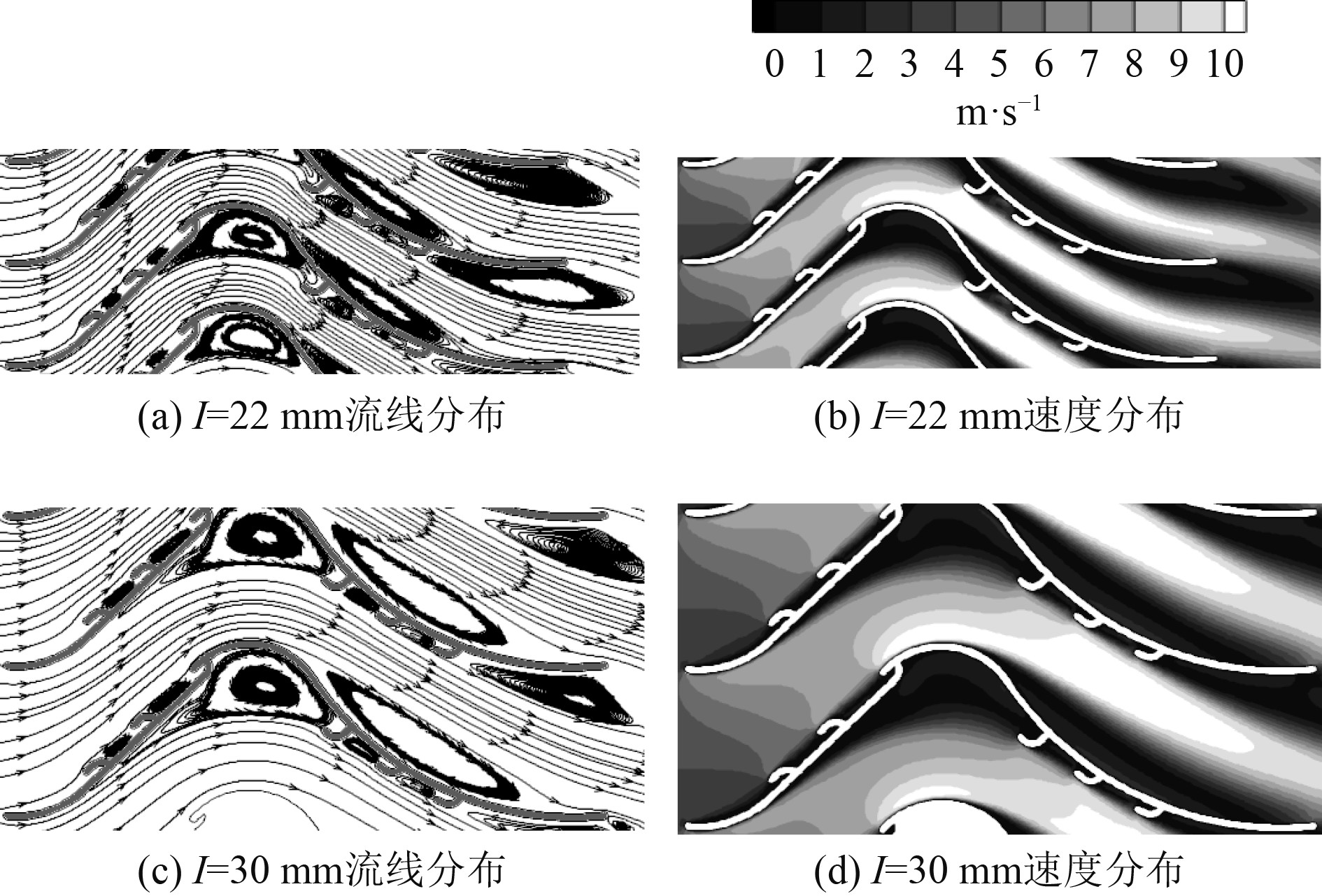

2 结果与分析 2.1 流场分析如图3所示,曲折流道制造了不同尺度的强制涡,其中主要的是弯头处因逆压梯度形成的角涡,该区域因局部堵塞而流速较低。角涡将流体挤压至叶片背风面的凸部,使该区域流速骤升。背风面凹部因边界层脱附形成了扁平状的分离涡,同样将流体向另一侧挤压,使核心高速区延伸至出口。上述角涡和分离涡的尺度随叶片间距的扩大而增大,相应地,角涡高压区范围缩小,分离涡区压力梯度减小,如图4所示。这将使气动阻力随叶片间距的扩大而减小。因此,滤清器内流动损耗的来源与曲折流道诱发的强制涡密切相关。

|

图 3 流线与速度分布 Fig. 3 Distributions of streamlines and velocity |

|

图 4 压力分布 Fig. 4 Distributions of pressure |

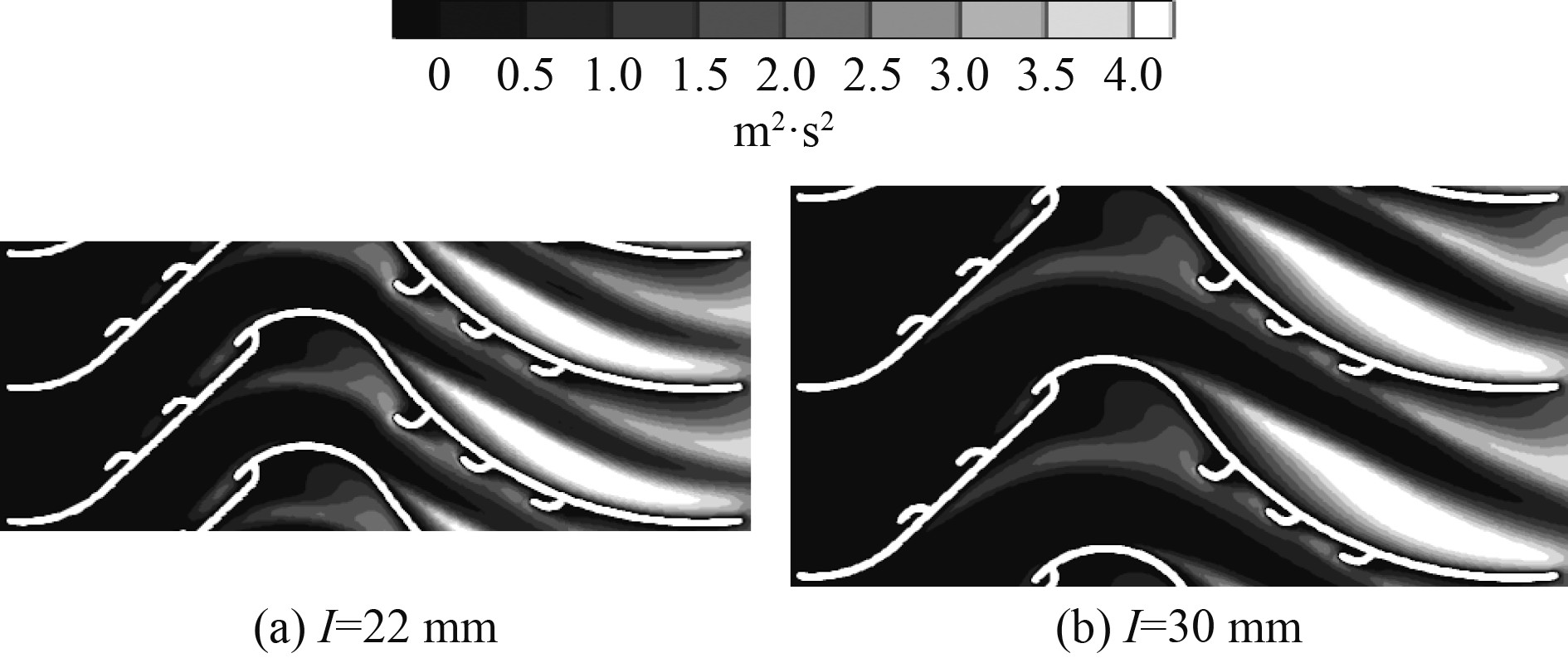

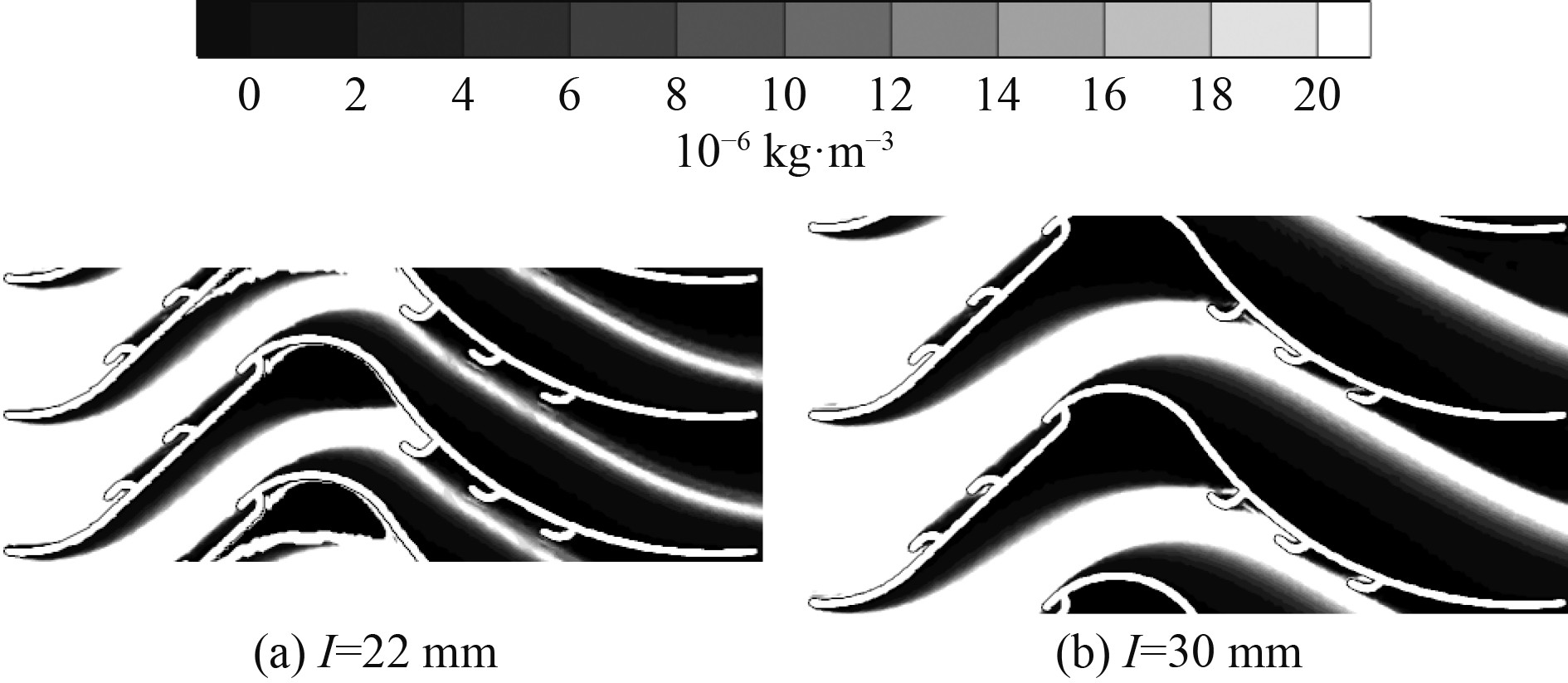

曲折流道提高了流场的湍动能,湍流显著区主要位于角涡和分离涡所在位置,此类区域的湍动能随叶片间距的缩小而提高,如图5所示。这将增大因动能耗散引起的流动损失,同样引起气动阻力的提高。含雾滴气流首先冲击到第一段叶片迎风面(疏水钩所在表面),部分雾滴触壁分离,其余随气流折转向下游运动。经过弯头时,雾滴在惯性作用下冲向第二段叶片迎风面。同样地,部分雾滴触壁分离,其余随气流折转继续向下游运动,如图6所示。不同叶片间距的区别在于雾滴越过叶片凸部向下游运动的过程中,较小的叶片间距使雾滴没有足够的空间完成随动即触壁。同时,角涡区的较强湍流强化了雾滴的扩散效应,这是使分离效率得到提高。此外,第二段叶片背风面分离涡区域的湍流扩散对雾滴的分离起到了促进作用,湍流越强,扩散分离作用越显著,也将使分离效率得到提高。

|

图 5 湍动能分布 Fig. 5 Distributions of turbulent kinetic energy |

|

图 6 雾滴浓度分布 Fig. 6 Distributions of droplets concentration |

滤清器阻力(以欧拉数Eu表征)和分离效率η分别定义为:

| $ \begin{split} & Eu = \frac{{\Delta P}}{{\rho U_{{\text{in}}}^2}} \text{,}\\ & \eta = \frac{{{M_{\text{i}}} - {M_{\text{o}}}}}{{{M_{\text{i}}}}} \times 100{\text{%}}。\end{split} $ | (1) |

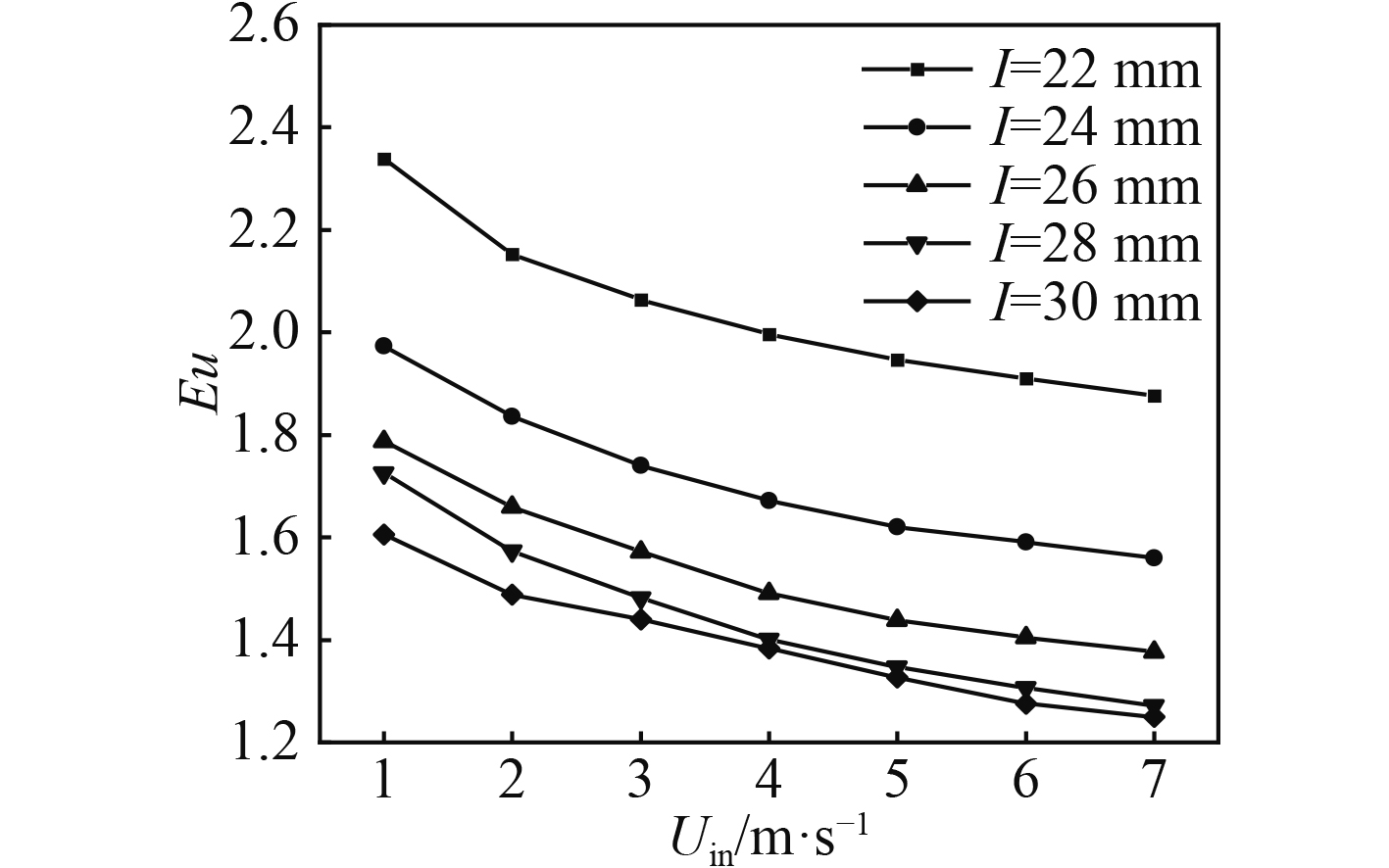

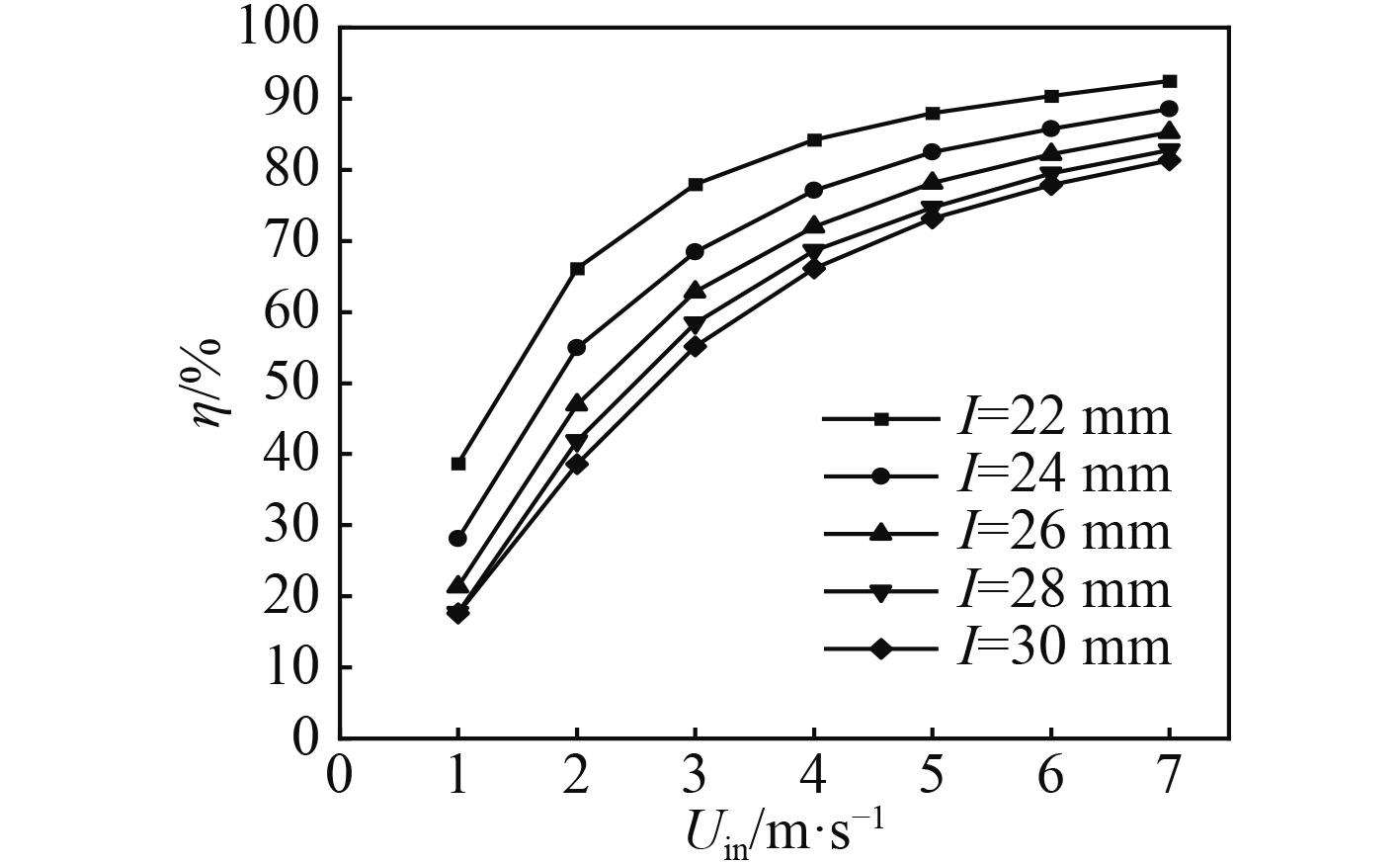

式中:ΔP为进口至出口的总压损失;ρ为空气密度;Uin为进口流速;Mi和Mo分别为流进和流出滤清器的雾滴总质量。不同叶片间距阻力特性相似,随进口流速增大,欧拉数减小并趋于稳定,如图7所示。叶片间距扩大使通流方向阻塞率减小,因而阻力减小。尽管叶片间距依次均匀扩大2 mm,但欧拉数的减小幅度逐渐降低,说明阻力下降存在限度。因惯性增强,分离效率随进口流速增大而提高,但提升幅度趋缓,如图8所示。原因是高速条件下湍流影响逐渐盖过惯性影响,较小的雾滴由于随动性强,更易受到湍流涡的卷吸而被带向下游。减小叶片间距可提高分离效率,这与上述分析一致。

|

图 7 叶片间距对阻力的影响 Fig. 7 Effect of interval on pressure drop |

|

图 8 叶片间距对分离效率的影响 Fig. 8 Effect of interval on separation efficiency |

由于阻力和分离效率间存在明显的折衷关系,定义技术性能因子为:

| $ F = \frac{\eta }{{Eu}}。$ | (2) |

式中:F可用于表征滤清器的能效。受欧拉数变小和分离效率提高的双重影响,F随进口流速提高而升高,但升高幅度逐渐减小。F受叶片间距的影响较复杂,进口流速低于3 m/s时,F随叶片间距扩大而减小,进口流速高于3 m/s时,F随叶片间距的扩大而增大。任意工况下F随叶片间距扩大的变化幅度均趋缓,如图9所示。将全部工况下的F取算术平均,如图10所示。可知,F随叶片间距的扩大先提高后下降,并在I=28 mm处取得极大值。显然,存在使滤清器能效达到最高的最佳叶片间距。

|

图 9 叶片间距对技术性能的影响 Fig. 9 Effect of interval on technical performance |

|

图 10 不同叶片间距平均技术性能 Fig. 10 Average technical performances of different intervals |

滤清器的空间总宽度通常固定,叶片间距越大,意味着可容纳的叶片数量越少,滤清器整备质量相应减少,同时用材和加工成本降低。因此进一步对经济性进行分析。用叶片厚度与间距的比值(R=T/I)表征滤清器成本,对于固定的布置空间,R越小,成本越低。R值范围为0.05~0.0682。单纯考虑经济性,叶片间距越大越好,但还须结合技术性作综合分析。定义阻力经济性能因子EEu、效率经济性能因子Eη和综合技术经济性能因子EF分别为:

| $ \begin{aligned} & {E_{Eu}} = \frac{{Eu}}{R} \text{,} \\ & {E_\eta } = \frac{\eta }{R} \text{,} \\ & {E_F} = \frac{F}{R} = \frac{\eta }{{EuR}} 。\end{aligned} $ | (3) |

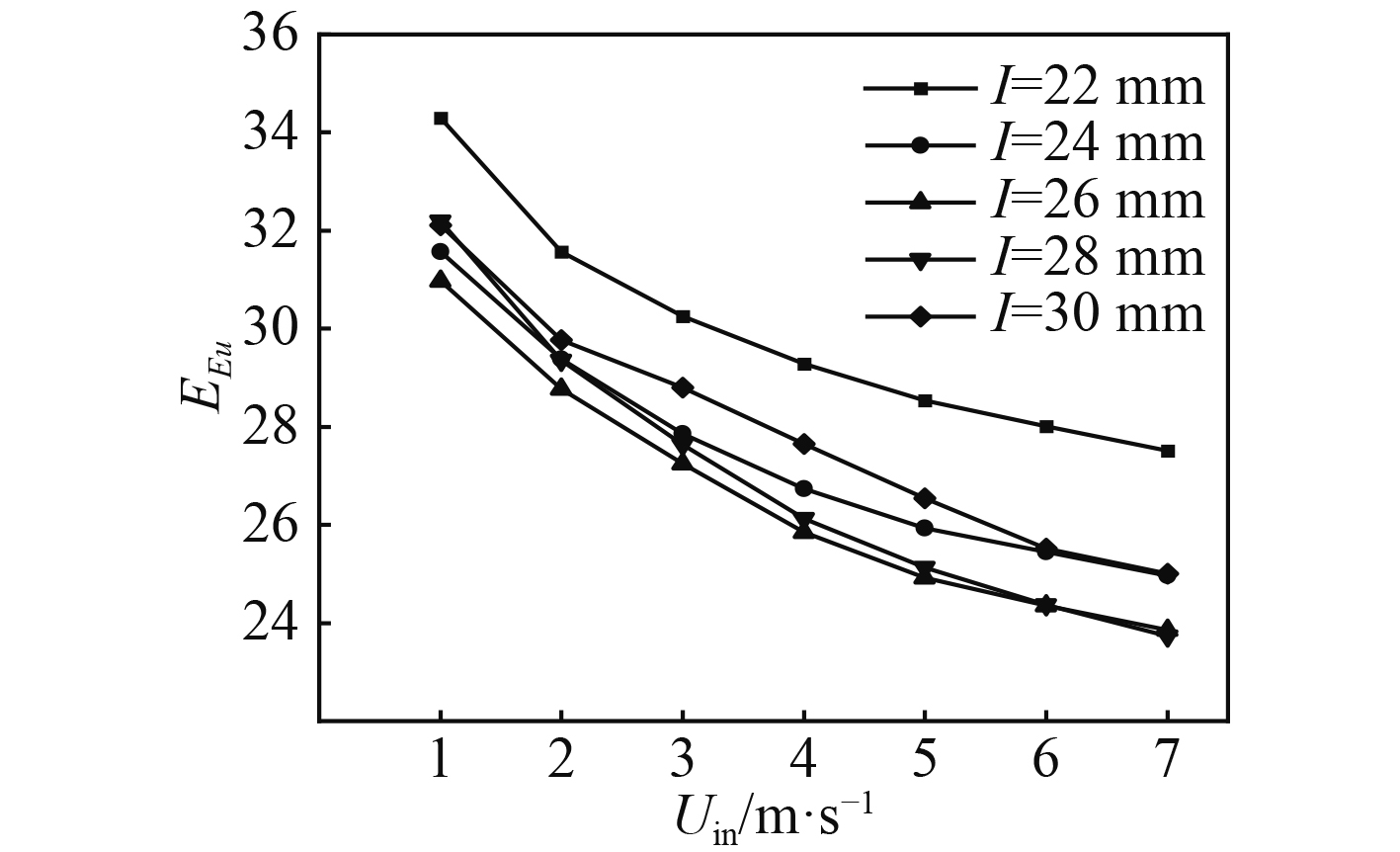

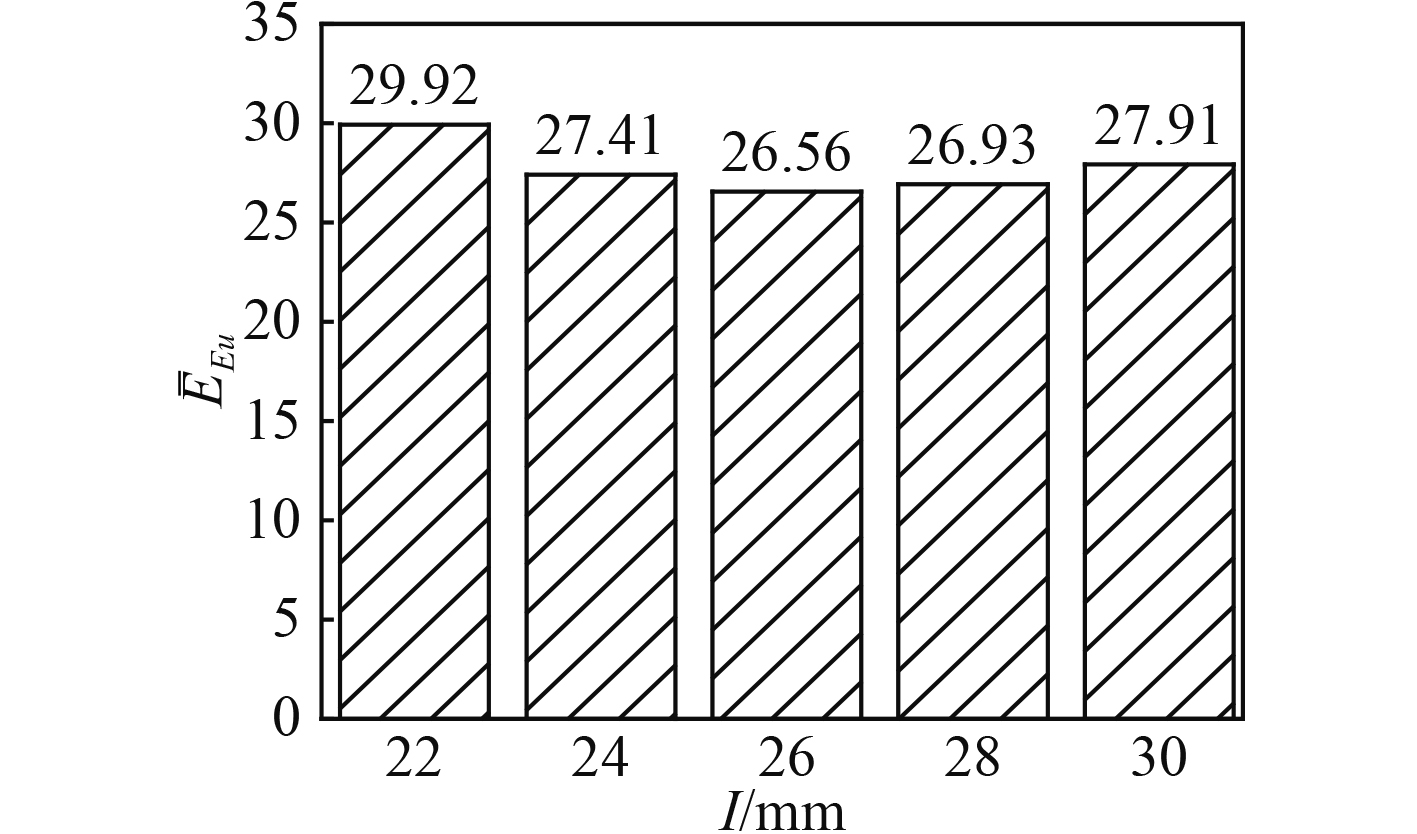

由定义可知,EEu越小越好、Eη和EF越大越好。图11表明,滤清器在高流速下具有较好的阻力经济性能。对不同工况下的EEu取算术平均,如图12所示。可见平均EEu随叶片间距的扩大先减小后变大,适中的叶片间距能获得较好阻力经济性能。

|

图 11 叶片间距对阻力经济性能的影响 Fig. 11 Effect of interval on pressure-economic performance |

|

图 12 不同叶片间距平均阻力经济性能 Fig. 12 Average pressure-economic performances of different intervals |

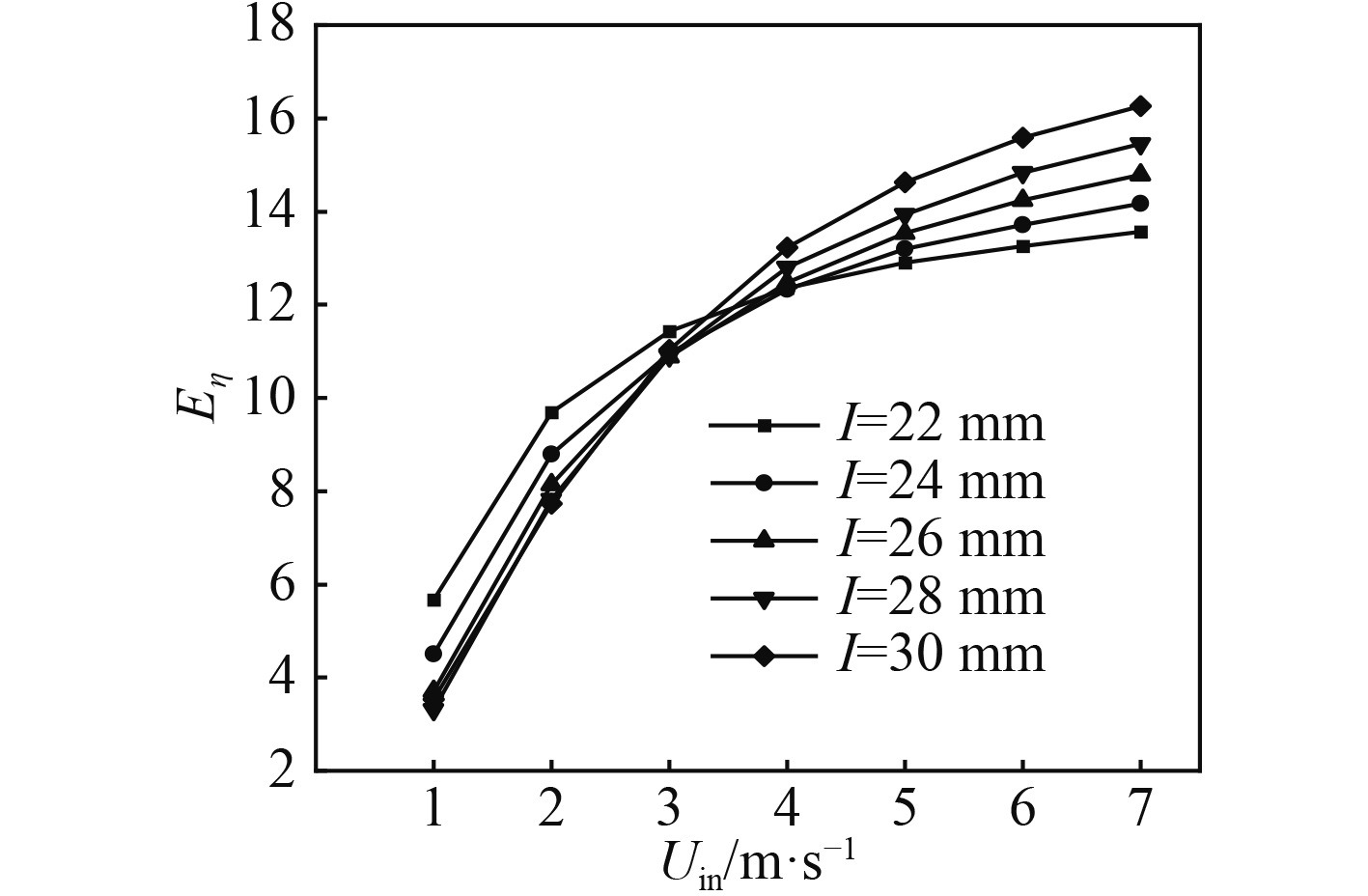

图13表明,流速越高,滤清器的效率经济性能越好。流速低于3 m/s时,Eη随间距缩小而升高,流速高于3 m/s时,Eη随间距缩小而降低,在设计叶片间距以获得较高效率经济性能时,要考虑流速影响。实际情况下,叶片间距固定,而流速范围较宽,因此对不同工况下的Eη取算术平均,如图14所示。平均Eη随叶片间距的扩大先降低后升高,这与阻力经济性能随叶片间距的变化趋势类似,表明即使将经济因素考虑在内,滤清器的阻力和分离效率也呈现显著的相互折衷关系。就平均Eη来看,较大的叶片间距能够获得较高的效率经济性能。

|

图 13 叶片间距对效率经济性能影响 Fig. 13 Effect of interval on efficiency-economic performance |

|

图 14 不同叶片间距平均效率经济性能 Fig. 14 Average efficiency-economic performances of different intervals |

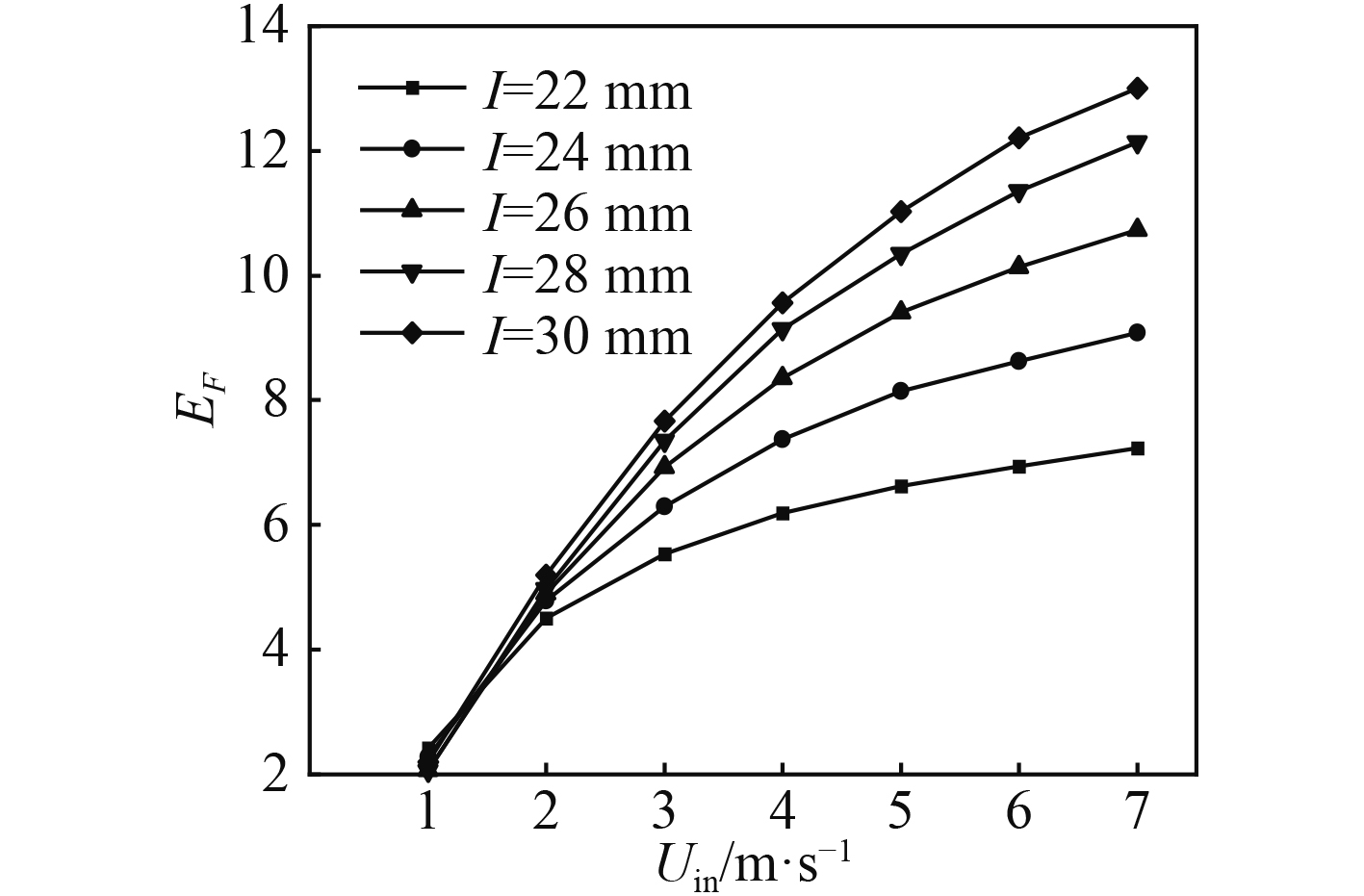

综合性能因子EF将滤清器的阻力、效率和成本全部考虑在内,反映滤清器的总体技术经济性能。EF随流速提高而升高并趋缓。流速为1 m/s时,不同叶片间距EF基本相等,随着流速提高,叶片间距的影响逐渐显著,EF随叶片间距扩大而提高,如图15所示。EF随叶片间距扩大的变化幅度趋缓,如图16所示。这与技术性能因子随叶片间距的变化趋势类似,虽然较大的叶片间距能够获得较高的综合技术经济性能,但这种提升也存在极限。

|

图 15 叶片间距对综合技术经济性能的影响 Fig. 15 Effect of interval on comprehensive technical-economic performances |

|

图 16 不同叶片间距平均综合技术经济性能 Fig. 16 Average comprehensive technical-economic performances of different intervals |

以叶片厚度为1.5 mm的滤清器为研究对象,采用数值仿真的方法,对叶片间距22~30 mm滤清器的流场、阻力和分离效率、综合技术经济性能进行分析,结论如下:

1)阻力随叶片间距扩大而增大。曲折流道中的角涡和分离涡是引起阻力变化的主要原因;分离效率随进口流速增大而提高,随叶片间距扩大而降低并趋缓。叶片迎风面起到拦截雾滴的主要作用。其中,弯头区的惯性效应和湍流扩散是雾滴分离效率变化的主要原因。

2)滤清器技术性能随流速增大而提高并趋缓。流速小于3 m/s时,技术性能随叶片间距缩小而提高;流速大于3 m/s时,技术性能随叶片间距缩小而下降。以平均效果看,较大的叶片间距技术性能较好,但提升幅度有限。

3)滤清器阻力经济性能随叶片间距扩大先提高后降低,26 mm间距具有最佳阻力经济性能。效率经济性能随叶片间距扩大先降低后提高,30 mm间距具有最佳效率经济性能。

4)滤清器综合技术经济性能随叶片间距扩大而提高,流速越大,区别越显著,但提升也存在限度。建议在除雾效率满足要求的前提下,尽量采用较大的叶片间距。

| [1] |

翟斌, 卫禹丞, 李梦竹, 等. 船用燃气轮机进气滤清器冲蚀行为研究[J]. 舰船科学技术, 2021, 43(10): 95-101. |

| [2] |

栾一刚, 马正伟, 荀振宇, 等. U型单元气液分离器阻力及防浪性能研究[J]. 汽轮机技术, 2010(2): 112-119. |

| [3] |

张恩实, 王飞飞. 冷却塔折流板除雾器叶片折角优化数值模拟[J]. 流体机械, 2018, 46(7): 69-75,53. |

| [4] |

陈鸿伟, 徐继法, 冯旭鹏, 等. 除雾器整体结构优化[J]. 中国电机工程学报, 2019, 39(17): 5154-5160. |

| [5] |

陈鸿伟, 徐继法, 刘拓, 等. 除雾器钩板与壁面夹角对除雾效率的影响[J]. 动力工程学报, 2019, 39(12): 999-1004. |

| [6] |

乔宗良, 周建新, 周卫庆, 等. 基于预数值计算的除雾器叶片结构优化设计[J]. 东南大学学报, 2013, 43(1): 76-82. |

| [7] |

赵健植, 金保升, 仲兆平, 等. 基于响应曲面法的除雾器叶片效率模拟[J]. 中国电机工程学报, 2007, 2(23): 61-65. |

| [8] |

张龙, 王巍, 赵勇. 不同叶片间距惯性汽水分离器阻力特性研究[J]. 汽轮机技术, 2011, 53(4): 283-284,287. |

| [9] |

SAYED A B, HASSAN R, ROOHOLLAH R. Determination of minimum pressure drop at different plate intervals and air velocity in a wave‐plate mist eliminator[J]. Asia‐Pacific Journal of Chemical Engineering, 2012, 7(4): 590-597. |

| [10] |

郝雅洁, 刘嘉宇, 袁竹林, 等. 除雾器内雾滴运动特性与除雾效率[J]. 化工学报, 2014, 65(12): 4669-4677. |

| [11] |

袁明慧. 惯性式滤清器除雾特性及阻力特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2015.

|

| [12] |

FANG Can, ZOU Renjie, LUO Guangqian, et al. CFD simulation design and optimization of a novel zigzag wave-plate demister with perforated plate[J]. Applied Thermal Engineering, 2021, 184: 116212. DOI:10.1016/j.applthermaleng.2020.116212 |

| [13] |

范桂杰. 基于有限元分析技术的船用轮机滤清器研究[J]. 舰船科学技术, 2018, 40(8A): 184-186. |

2022, Vol. 44

2022, Vol. 44