国际公约及环保法规对船舶发动机NOx排放提出了严格的要求[1]。选择性催化还原技术(SCR)能有效降低发动机NOx排放,是航运业应对NOx减排的有效方案之一。SCR系统由控制器、喷NH3装置、混合器、反应器和排气加热装置等组成。喷枪喷嘴通过压缩空气将一定浓度的尿素水溶液以雾化的状态喷出,雾化后的尿素水溶液液滴在高温环境中蒸发,产生固体或熔化的尿素。尿素分解为等物质量的NH3和氢氰酸(HNCO),气相状态下的氢氰酸性能稳定。柴油机的废气在混合器管路中与NH3混合后进入反应器,在高温及催化剂的作用下,废气中的NOx和NH3发生催化还原反应生成H2O和N2[2-4]。

影响SCR系统脱硝效率的主要因素包括反应器入口废气与NH3的混合均匀程度和比摩尔数、催化剂的活性及性能、废气和NH3 在催化剂处的反应时间等[4-6],其中至关重要的是NH3和废气的混合均匀程度,混合不均匀会极大地影响SCR脱硝效率[7]。工作过程中在NH3浓度高的区域,将有一部分NH3来不及参加反应而逃逸,产生二次污染。而在NH3浓度低NOx浓度高的区域,则会因还原剂不足而导致NOx脱除不充分,大大降低了系统效率。混合气流速度也会影响SCR系统的运行。在气流速度大的区域,烟气和还原剂对催化剂产生较强的冲击和腐蚀作用,降低设备的使用寿命,并且速度较大时混合气在催化剂中的停留时间变短,可能发生反应不完全的情况,降低系统效率;而在速度较小的区域,混合气流量较小,催化剂的利用率不高,同样降低了系统的脱硝效率[8]。因此对混合器的流动特性及混合效率方面的研究还有待深入。

目前大型船用SCR系统产品在NOx转化率达标时,部分情况下出现了NH3逃逸超标的现象。初步推测 SCR 系统内混合器的型式、结构及安装方式对反应器内流场分布的均匀性产生影响,进而影响雾化尿素与烟气的混合效果,影响 SCR 系统的转化率和NH3逃逸[9-12]。为了改善SCR系统NH3分布的均匀性进而提高NOx转化效率,优化设计新型混合器,不断提高船用发动机SCR系统的性能,加快其船用的步伐。

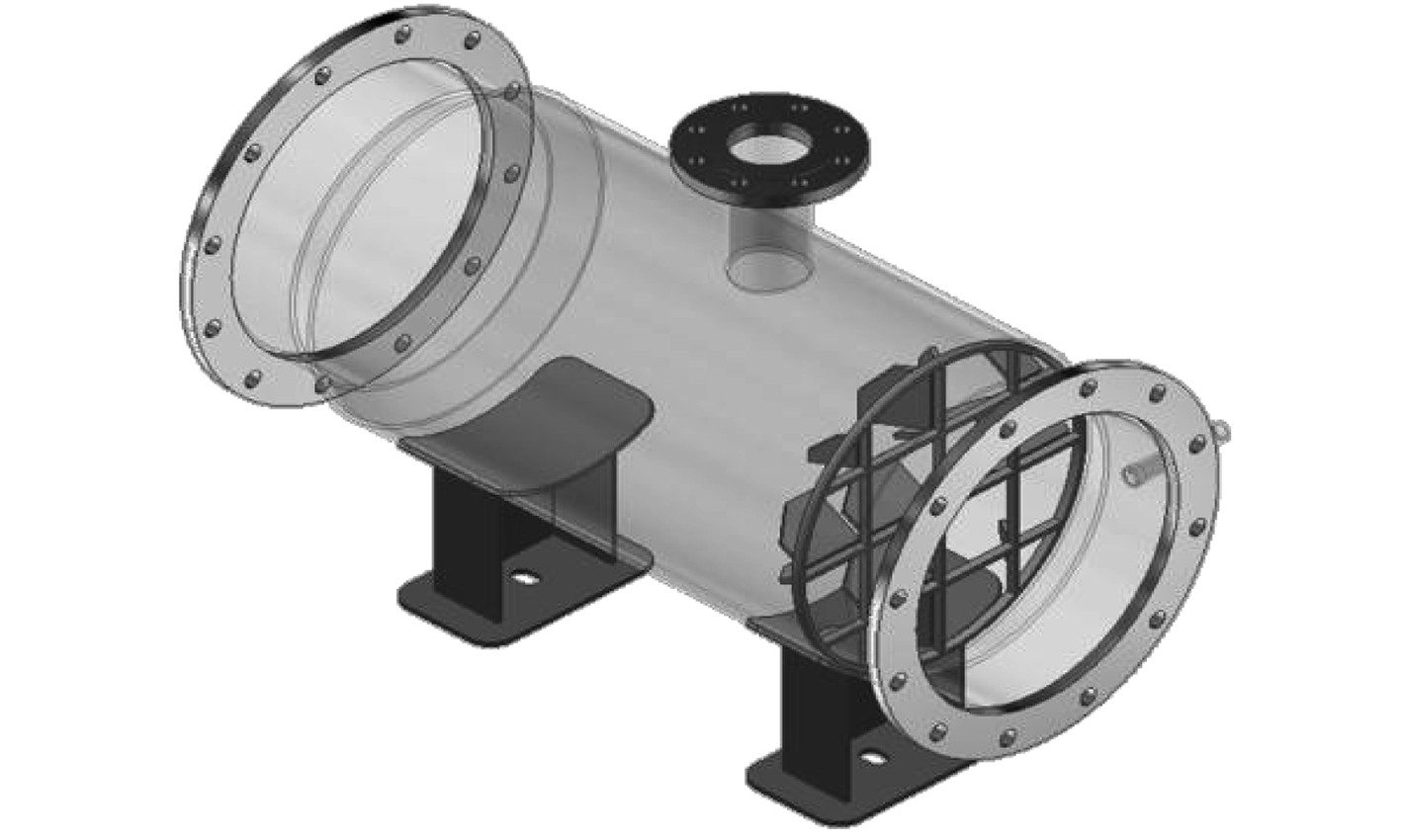

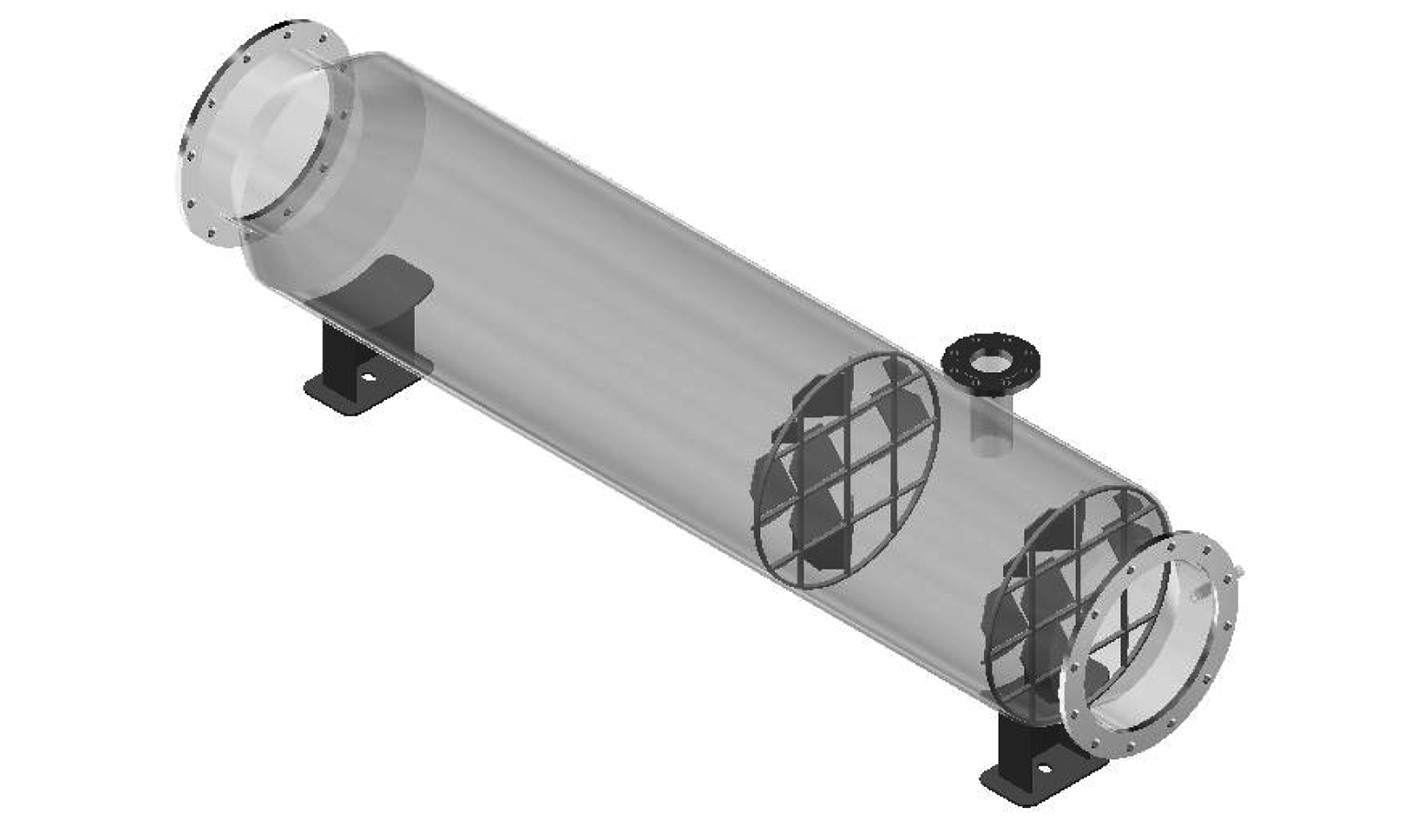

1 新型混合器设计方案及评价指标 1.1 设计方案为优化船用SCR混合器管路的烟气与NH3混合效果以及混合器阻力损失,在已投入应用的折流板混合器(见图1)基础上,设计新型混合器。旋流板式(30°)如图2所示。增加管径及长度(管径由DN400 扩充至DN500,长度增加500 mm)的双旋流板式如图3所示。

|

图 1 折流板混合器 Fig. 1 Baffle mixer |

|

图 2 旋流板式混合器 Fig. 2 Swirl plate mixer |

|

图 3 双旋流板式混合器 Fig. 3 Double swirl plate mixer |

1)均匀性指标

均匀性指标是评价烟气在混合器和反应器各个横截面上浓度均布情况和速度均布情况,为定量分析混合器出口截面NH3浓度分布的均匀性,以混合器出口截面NH3浓度质量分数均方根偏差系数表示NH3浓度分布的不均匀度,通常要求不均匀度分布于0~1之间,不均匀度为0,表示截面NH3浓度分布均匀度最大;反之,不均匀度为1,表示NH3浓度不均匀性最小;当不均匀度大于1时,不均匀度表示方式不再适用,表示NH3浓度分布均匀性非常差,即该混合方式混合效果较差。其计算公式如下式:

| $ \theta = \frac{{\sqrt {\dfrac{{\displaystyle\sum {{{\left( {{N_i} - {N_0}} \right)}^2}} }}{{n - 1}}} }}{{{N_0}}}。$ | (1) |

式中:Ni为截面上各样本点NH3浓度质量分数;N0 为截面实际NH3浓度质量分数;n为样本点数;

2)压力损失

计算公式为:

| $ \Delta P = {P_{{\text{in}}}} - {P_{{\text{out}}}}{\text{。}} $ | (2) |

式中:ΔP为压力损失;Pin为进口压力;Pout为出口压力。

2 混合器管路内部流场仿真结果分析使用Fluent软件对混合管路内部的流场和尿素喷射进行数值模拟;计算采用标准k-ε模型。考虑温度的作用,进口为massflow-inlet,进口流量1.625 kg/s,温度568 K(295 ℃);出口为pressure-outlet;烟气各组分质量百分比CO2− 7.66%;N2− 72.76%;O2− 14.25%;H2O− 5.32%;微量气体忽略,平均分子量28.46。烟气平均密度0.623 kg/m3,定压比热容1.051 kJ/kg·K,导热系数4.54E-2 W/m·k,粘性系数31.25 E-6Pa·s;尿素流量0.00258 kg/s,尿素喷枪喷射角度15°,平均粒径78 um。

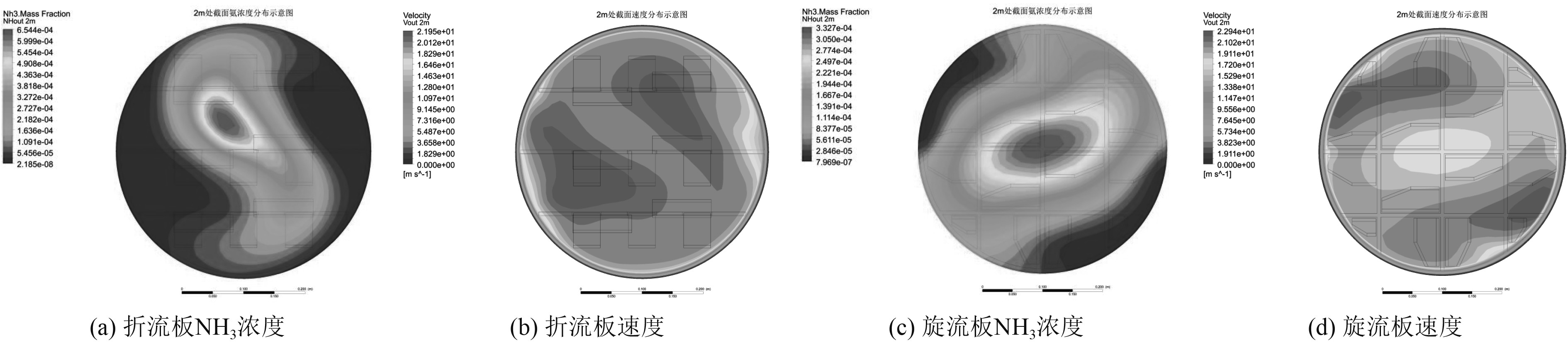

折流板(30°)、旋流板(30°)混合器布置于入口150 mm处,尿素喷射点位于离进口距离450 mm处;混合器出口(仿真模形离进口距离2 m处)截面NH3浓度、速度分布如图4 所示。

|

图 4 混合器出口截面NH3浓度、速度分布示意图 Fig. 4 Schematic diagram of the ammonia concentration and velocity distribution of the outlet section of the mixer |

结果显示:2种混合器出口截面的NH3浓度质量分数分布范围从约9E-8 到6.6E-5,浓度范围差别较大,NH3浓度、速度分布不均匀。主要原因是:混合管入口烟气在经过折流板混合器后形成的沿Z轴方向的2股“交错形”扰流,但扰流作用较弱,沿管路中心喷射尿素流(热解产生NH3气)基本不随烟气扰流一起运动,使得混合管截面中心形成高浓度区域(约1.54E-3),并随混合管路加长,NH3浓度主要向Z轴方向扩散,使得管路截面沿Z轴方向的浓度高于沿X方向,截面NH3浓度分布不均匀,混合效果较差。

混合管入口烟气在经过旋流板混合器,形成的垂直y轴方向的2股“旋转流”,力度较强,使得混合管路中心截面的NH3高浓度区扩散,最高浓度下降到约 8.6E-4,并随混合管路加长,NH3浓度主要向Z轴方向扩散,使得管路截面沿Z轴方向的浓度高于沿X方向NH3浓度,由于旋流作用,高浓度区扩散较大,分布区域均匀。

从表1看旋流板比折流板流场分布稍好,但压降较大,主要原因是烟气和NH3气经过旋流板混合器后产生较强的旋流,使得管中喷射的NH3向管周扩散,因此出口处的NH3浓度和速度相对较均匀,但压力损失增大。

|

|

表 1 混合器出口截面NH3浓度、速度分布及压损 Tab.1 Ammonia concentration, velocity distribution and pressure loss at the outlet section of the mixer |

为使SCR反应器出口NH3分布更加均匀,从混合器结构、混合器距离尿素喷射位置的位置、混合器叶片角度、混合器直径和长度等方面,优化混合器设计,以获得更加理想的NH3流场及NOx 转化效率,满足SCR系统工程需要。

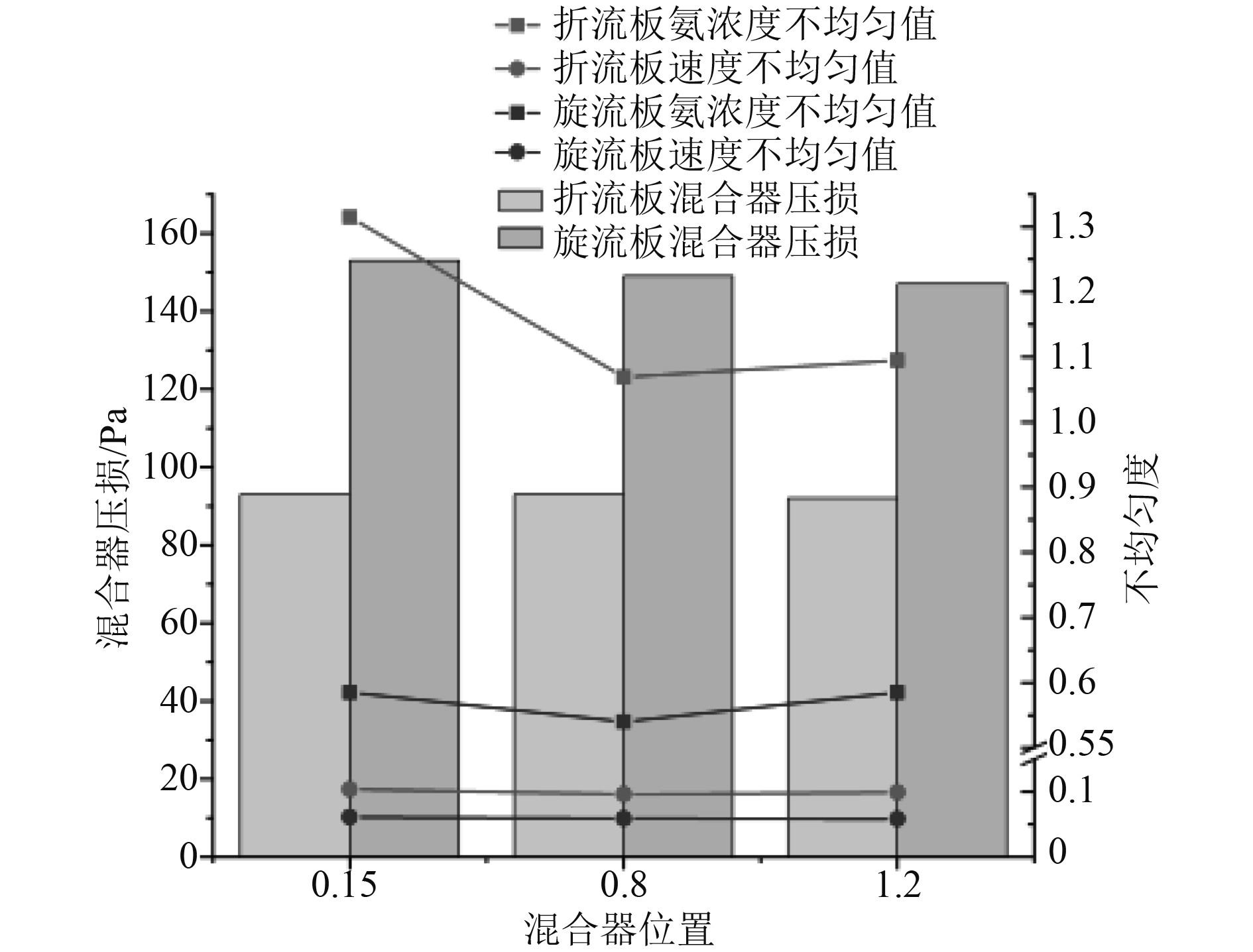

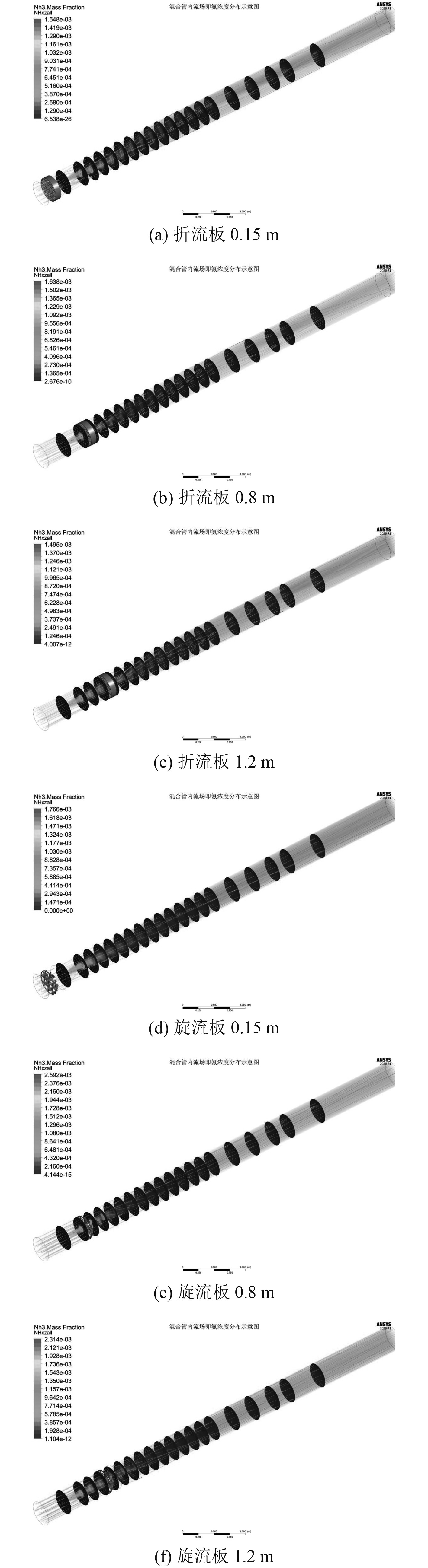

2.1 不同位置混合器混合效果对比将混合器分别布置于离入口0.15 m处(尿素喷射点前)、0.8 m处(尿素喷射点后)和1.2 m处(尿素喷射点后),尿素喷射点位于离入口距离0.45 m处;对比混合器出口截面(y=2 m)NH3浓度、速度分布不均匀度及混合器压损,如图5所示。

|

图 5 混合器不同位置混合效果对比 Fig. 5 Comparison of the mixing effect of different positions of the mixer |

总体来看,折流板和旋流板混合器布置于喷嘴后(0.8 m)和(1.2 m) 比在尿素喷嘴前(0.15 m)处效果略有提升,压力损失增大,压损虽满足设计要求,但混合效果均较不理想。折流板混合器和旋流板混合器建议布置于喷枪后,离进口距离约0.8~1.2 m。进一步延长管路出口截面(7 m)对比混合器在不同位置的流场分布情况如图6所示。

|

图 6 混合器不同位置混合管路内流场分布 Fig. 6 Flow field distribution in the mixing pipeline at different positions of the mixer |

可知,旋流板在不同位置的流场分布比折流板更好。由图6(a)~图6(c)可以看出,混合管入口烟气在折流板混合器后形成的沿Z轴方向的2股“交错形”扰流,但扰流作用较弱,带动管路中心喷射NH3扰流力度有限,混合管截面中心形成的高浓度区域(约1.54E-3)四周扩散较弱,并随混合管路加长,NH3浓度主要向Z轴方向扩散,使得管路截面沿Z轴方向的浓度高于沿X方向,截面NH3浓度分布不均匀,混合效果较差。图6(d)旋流板混合器布置于尿素喷射点前,烟气在经过尿素流时未发生大的扰动,使得y=0.7 m 和y=1.0 m处混合管截面中心形成高浓度区域(约 1.96E-3),烟气在旋流板混合器后形成的垂直y轴方向的两股“旋转流”,使得混合管路图6(e)y=1.5 m和图6(f)y=2 m 处中心截面的NH3高浓度区扩散,最高浓度下降到约8.6E-4,NH3浓度分布区域均匀,随着管路进一步加长,烟气继续向往旋转扩散,NH3于烟气进一步混合,当y=4 m 处时,截面NH3浓度基本都处于1E-4 的数量级,此时截面NH3浓度不均匀度小于0.1,截面NH3浓度混合均匀。

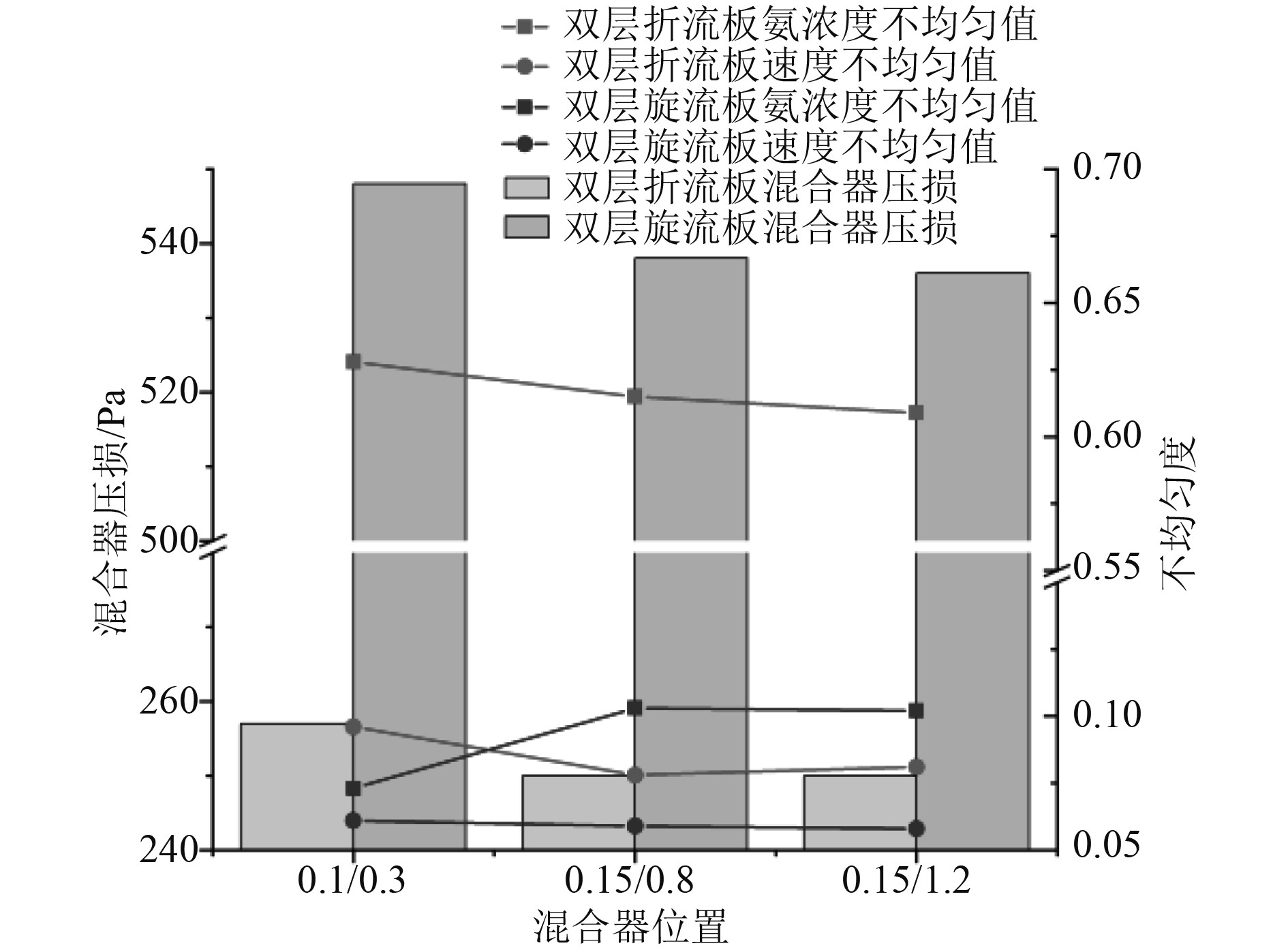

2.2 双层旋流板或双层折流板混合器组合不同位置混合效果对比采用双层旋流板混合器(45°)或双层折流板混合器(45°)的组合形式进行混合器优化,双层旋流板混合器或双层折流板混合器组合混合管出口截面(y=2 m)NH3浓度分布不均匀度,延长管路出口截面(y=7 m)NH3浓度分布不均匀度,混合器出口NH3截面均匀度和压损如图7所示。

|

图 7 双层混合器组合不同位置混合效果对比 Fig. 7 Comparison of the mixing effect of different positions of the double-layer mixer combination |

由图7可知,双层旋流板混合器(45°),混合器出口截面NH3浓度不均匀度分别下降到0.283,0.126和0.134,对应混合器管路的y值分别为5.5 m,2.5 m和3 m,即双层旋流板组合形式混合效果明显增强;但混合管路压损均大于500 Pa;双层折流板混合器(45°),混合器出口截面NH3浓度不均匀度分别下降到0.628和0.615,但NH3浓度分布较均匀的y值大于7 m,即双层旋流板组合形式混合效果明显增强,但管路压力损失较大。双层折流板混合管路压损均小于300 Pa,但混合均匀性较差。

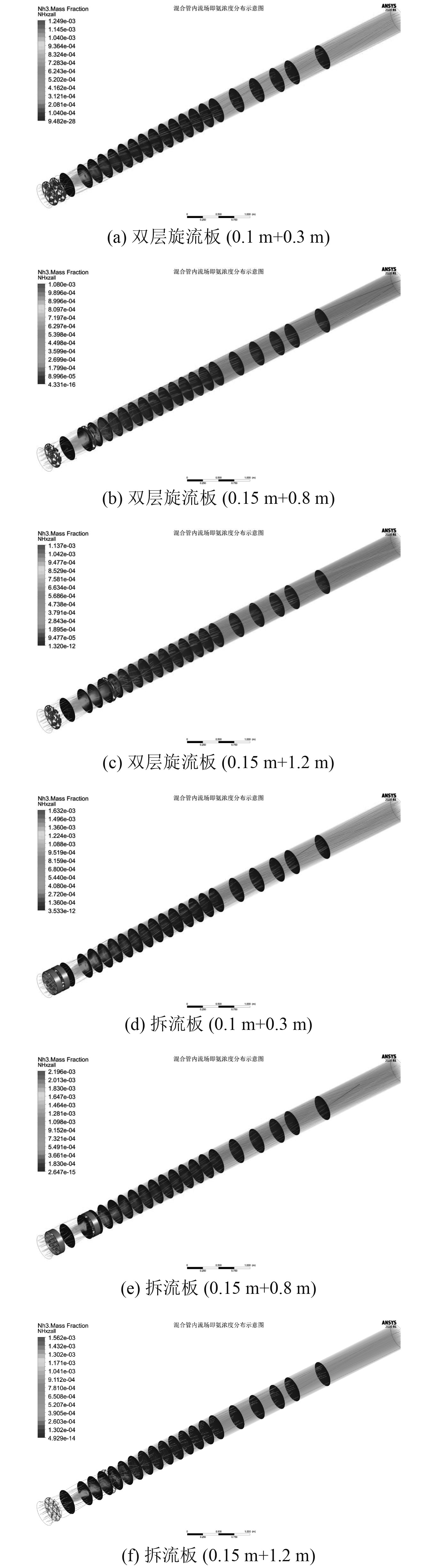

双层旋流板或折流板混合器组合混合管路内流场和NH3浓度分布均匀度如图8所示。

|

图 8 不同位置混合管路内流场分布 Fig. 8 The flow field distribution in the mixed pipeline at different positions |

由图7和图8可知,双层旋流板在各布置形式混合效果均比双层折流板好,但压力损失更大。

双层旋流板在混合管尿素喷射点前(y=0.1 m和y=0.3 m)处,交错90°布置,相比单层旋流板,在尿素喷射点形成较大的旋流,使管路截面y=1.0 m 处高NH3浓度区迅速扩散,到管路出口截面(y=2.0 m)处NH3浓度不均匀度从单层的0.585下降为0.283,混合管路NH3浓度分布均匀的y值达5.5 m。双层旋流板在混合管尿素喷射点前(y=0.15 m)和后(y=0.8 m)处,交错90°布置,在尿素喷射点形成大的旋流,使管路截面y=1.0 m处高NH3浓度区迅速扩散,当混合烟气经过第二层旋流板时,气流扰动加剧,旋转方向发生改变,到管路出口截面(y=2.0 m)处NH3浓度不均匀度从单层的0.585下降为0.126,混合管路NH3浓度分布均匀的y值降到2.5 m,混合效果明显提升,但混合管路眼里损失增大,总压损达548 Pa,大于设计要求值。双层旋流板布置在混合管尿素喷射点前(y=0.15 m)和后(y=1.2 m)处,其趋势与布置在喷射点前(y=0.15 m)和后(y=0.8 m)处基本相似。

双层折流板在混合管尿素喷射点前(y=0.1 m 和 y=0.3 m)处,交错90°布置,相比单层旋流板,会在尿素喷射点形成较大的“交错流”和较弱的旋流,使管路截面y=1.0 m处高NH3浓度沿Z轴方向扩散,到管路出口截面(y=2.0 m)处NH3浓度不均匀度从单层的1.315下降为0.628,混合管路NH3浓度分布均匀的 y 值仍大于7 m。双层旋流板在混合管尿素喷射点前(y=0.15 m)和后(y=0.8 m)处与喷射点前(y=0.15 m)和后(y=1.2 m)处,交错90°布置,其趋势与喷射点前(y=0.1 m 和 y=0.3 m)处基本相似。

当在混合管尿素喷射点前(y=0.15 m)和后(y=0.8m 或 y=1.2 m) 处布置双层旋流板,管路出口截面(y=2.0 m)处NH3浓度不均匀度从单层的0.585分别下降为0.126和0.134,混合效果明显提升,但混合管路总压压损为548 Pa,大于设计要求值;因此可以减小旋流板角度,以减小压损。

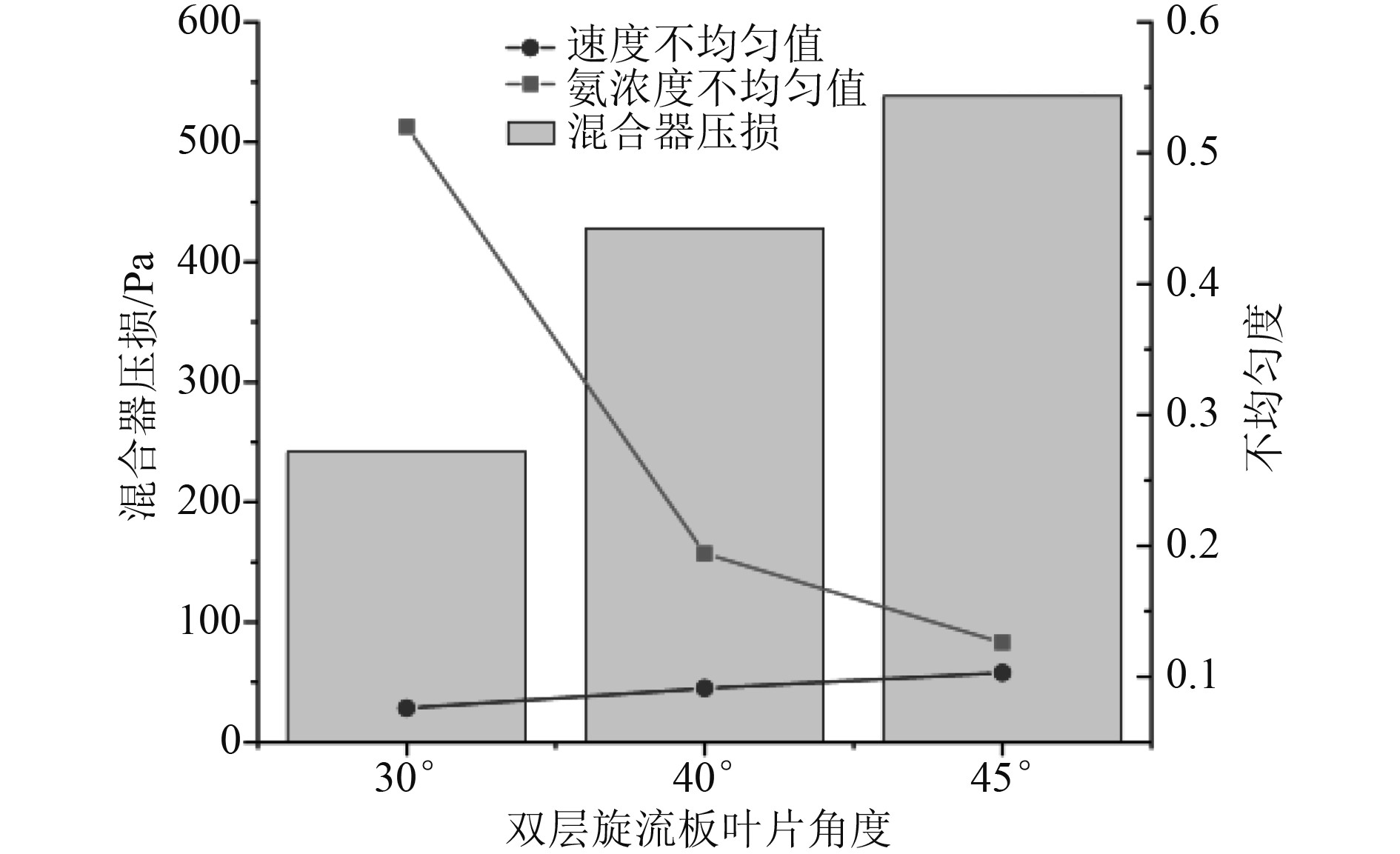

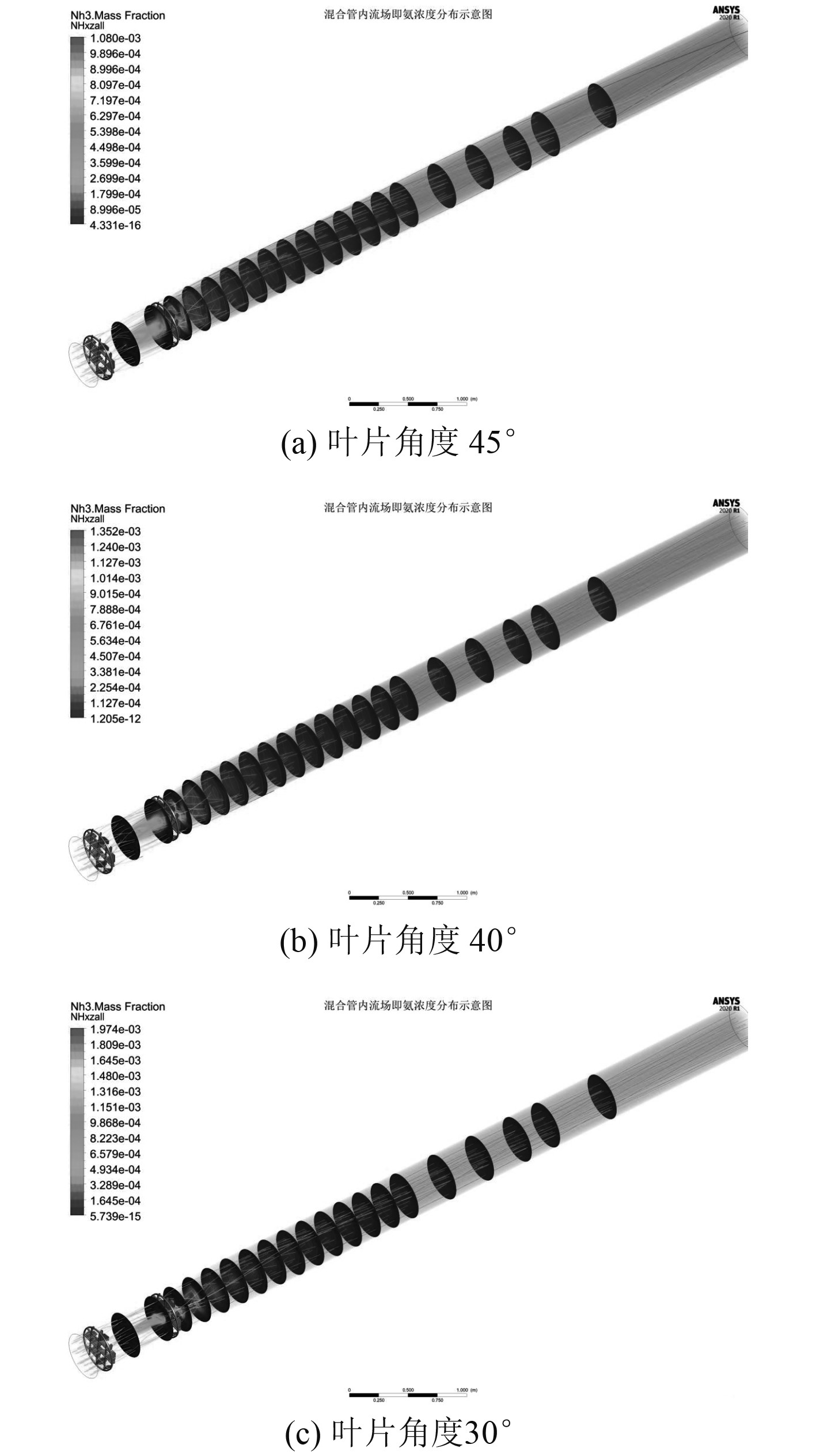

2.3 不同角度双层旋流板混合器组合混合效果对比双层旋流板混合器(45°)能明显促进混合效果,但混合管路压损大于500 Pa,采用不同角度的双层旋流板混合器(30°,40°),进一步优化混合器,仿真结果如图9所示。

|

图 9 双层旋流板混合器叶片不同角度混合效果对比 Fig. 9 Comparison of mixing effects of different angles of double-layer swirl plate mixer blades |

旋流板角度从45°减小到30°,混合管出口截面NH3浓度不均匀度从0.126增加到0.52混合管路压损从538 Pa降低到242 Pa。可见,减小混合器折流片角度,虽然能降低压损,但混合效果变差。不同角度双层旋流板混合管路内流场和NH3浓度分布均匀度如图10所示。

|

图 10 双层旋流板混合器叶片不同角度混合管路内流场分布 Fig. 10 The flow field distribution in the mixing pipeline of the double-layer swirl plate mixer blades at different angles |

由图9和图10可知,混合器管径 DN400,采用双层旋流板(45°)时,混合管出口截面NH3浓度不均匀度为0.126,满压损为538 Pa,无法同时满足混合均匀度和压损要求;旋流板角度从45°减小到30°,混合管出口截面NH3浓度不均匀度从0.126增加到0.52,混合管路压损从538 Pa降低到242 Pa。可见,减小混合器折流片角度,虽然能降低压损,但是混合效果变差。

主要原因是旋流板角度从45°减小到30°,旋流板后的烟气旋流扰动作用下降,使管路截面y=1.0 m处的最高浓度从约1.0E-3提升到1.9E-3,到截面(y=1.5 m)处NH3浓度最高浓度从约2.6E-4 提升到9.8E-4,混合效果明显下降;这是因为混合管路截面流速过大(约20 m/s),旋流板角度为45°时,烟气在混合器上形成的扰流较大,但尿素在混合管内停留时间过短(约 0.1 s),导致压损过大的同时,混合效果也不理想;当旋流板角度为40°和30°时,烟气在混合器上形成的扰流减少,压损降低,但尿素在混合管内停留时间更短(少于0.1 s),混合效果变差。因此可以通过增加混合管路截面积,以减小烟气流速,从而降低压损,增加烟气停留时间,同时改变旋流板角度增加烟气扰动,提升混合效果。

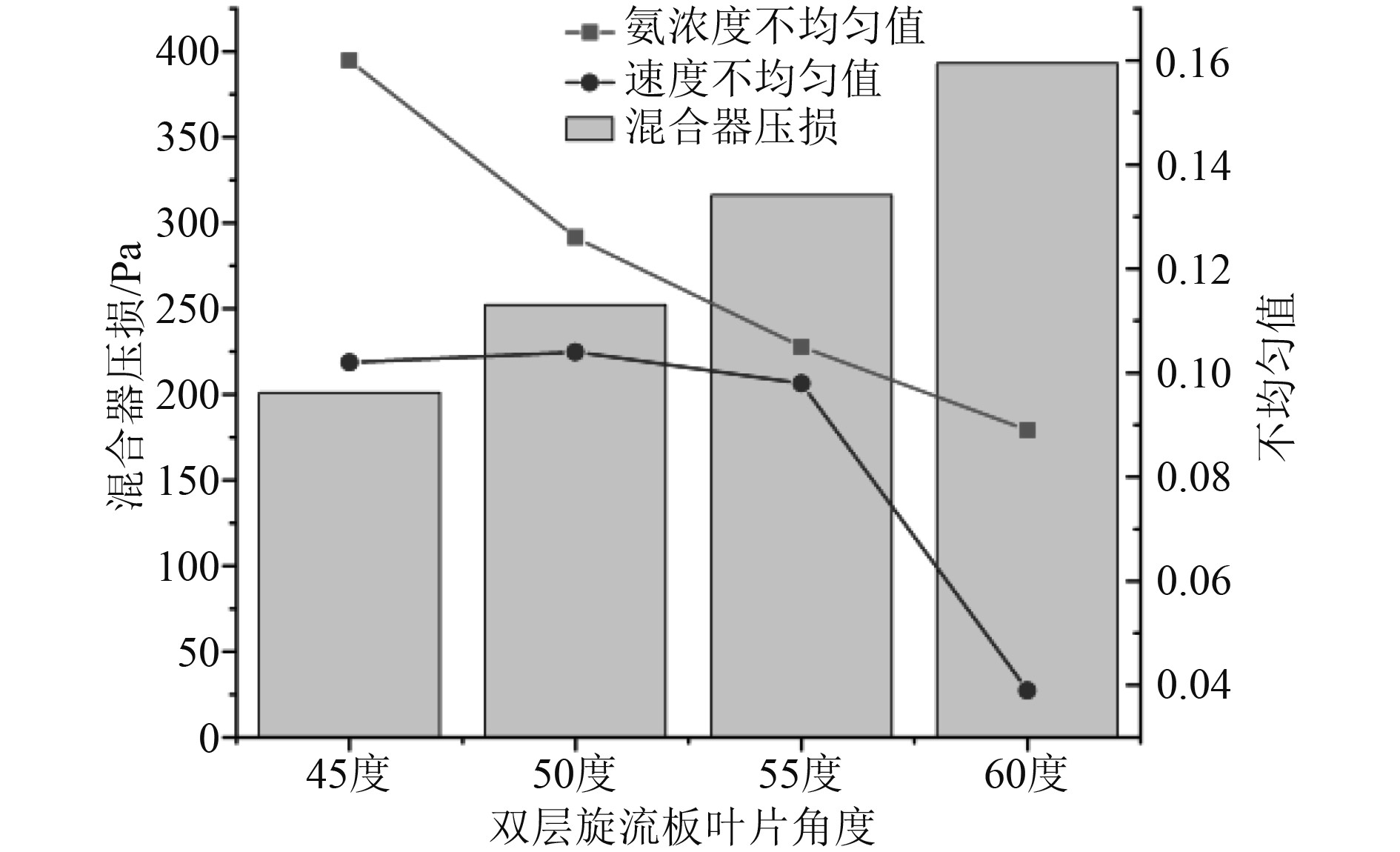

2.4 DN500不同角度双层旋流板混合器混合效果对比当混合管路外径为426 mm(DN400)时,双层旋流板混合器(45°)能明显促进混合效果,但混合管路压损大于500 Pa,但减少混合器角度(30°,40°),混合管压损虽降低,但混合器扰流作用减弱,混合效果下降。

增大混合管路外径至530 mm(DN500),不同角度(60°,55°,50°,45°)双层旋流板混合器组合,优化混合管,NH3浓度分布不均匀度及混合器压损等信息如图11所示。

|

图 11 DN500管径叶片不同角度组合混合器混合效果对比 Fig. 11 Comparison of mixing effects of DN500 pipe diameter blades with different angle combined mixers |

由图11可知,混合管路外径为530 mm(DN500),旋流板角度从45°增加到60°,混合管出口截面NH3浓度不均匀度从0.16减小到0.089,混合管路压损从201 Pa增加到393 Pa。可见,旋流板角度为50°~55°时,混合器的混合效果和压损均基本满足设计要求。

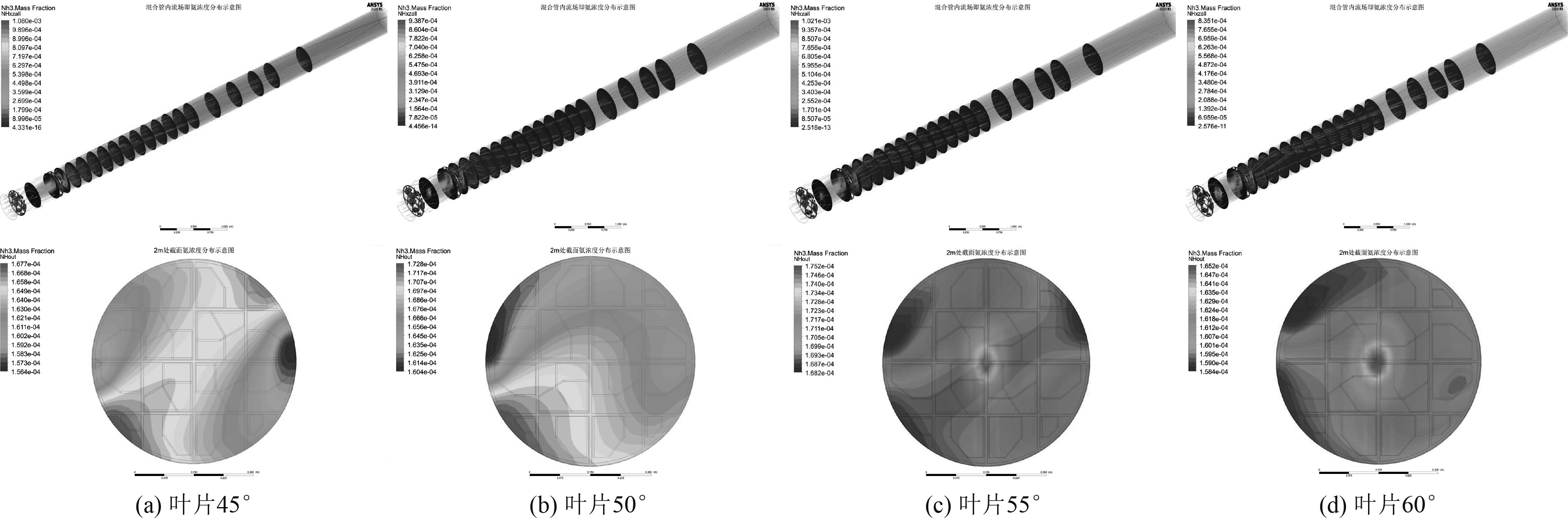

DN500不同角度双层旋流板混合管路内流场和NH3浓度分布均匀度如图12所示。

|

图 12 DN500双层旋流板不同叶片角度混合管路内及出口截面流场分布 Fig. 12 Flow field distribution in the mixed pipe with different blade angles of DN500 double-layer swirl plate and at the outlet section |

由图12可知。旋流板角度从45°增加到60°,旋流板后的烟气旋流扰动作用加强,使管路截面y=1.0 m处的最高浓度从约1.0E-3 下降到8.3E-4,混合效果明显提升,到截面(y=1.5 m)处NH3浓度最高浓度从约2.6E-4 提升到2.0E-4,混合效果提升;NH3分布均匀度较高,满足设计要求。综合考虑管路压损,混合器管路采取 530 mm(DN500),旋流板叶片角度采用50°~55°;综合性能最优。混合管路截面速度降至12.5 m/s,尿素在混合管内停留时间约0.16 s。

3 结 语1)同尺寸、同位置布置的新型旋流板式混合器比折流板式混合器管路流体混合效果提升,但管路压力损失增大。

2)混合管路管径DN400时,折流板、旋流板混合器布置在尿素喷射点后比布置在喷射点混合效果略有提升,但压损增大。相比之下,旋流板的混合效果优于折流板,但压力损失比折流板大。

3)混合管路管径 DN400时,设置双层旋流板混合器,由于较强的旋流,混合效果明显提升,但混合管路压力损失增大,总压压损为548 Pa,大于设计要求值。

4)混合管路管径 DN400时,改变混合器叶片倾角,能够降低管路压力损失,但混合效果变差。

5)增大混合器管路外径及长度,不仅有效改善混合性能,并且降低管路压力损失。新型混合器混合管路管径530 mm,旋流板角度50°~55°,混合管路长度2~2.5 m时综合性能最佳。

| [1] |

HELSINKI Co. Baltic NOX Emission Control Area (NECA) Application under MARPOL Annex VI[S]. 2012.

|

| [2] |

周丽丽. 烟气脱硝反应器气体预分布器结构和混合性能研究[D]. 北京: 北京化工大学, 2010.

|

| [3] |

蔡巧梅. 仿树叶型静态混合元件流动与混合特性研究[D]. 杭州: 中国计量学院, 2015.

|

| [4] |

陈贵升, 杨锐敏, 和志高, 等. 选择性催化还原混合器及整流器的设计与结构优化[J]. 内燃机工程, 2020, 42(2): 46-53. DOI:10.13949/j.cnki.nrjgc.2020.02.007 |

| [5] |

方明成, 刘玉强, 王润明. SCR 脱硝系统喷NH3优化调整试验研究

[J]. 华电技术, 2018, 40(9): 61-65. |

| [6] |

STEC M, SYNOWIEC P M. Study of fluid dynamics conditions in selected static mixers part II: determination of the residence time distribution[J]. Canadian Journal of Chemical Engineering, 2017, 95(12): 157-161. |

| [7] |

王明智. 国内烟气脱硝技术的应用[J]. 沿海企业和科技, 2011(2): 26-29. |

| [8] |

俞斌. SCR 脱硝系统静态混合器优化布置数值模拟研究[J]. 计算机应用与软件, 2016(12): 60-62. DOI:10.3969/j.issn.1000-386x.2016.12.015 |

| [9] |

王美巧. SCR 脱硝系统扭叶片混合器流场研究[J]. 山东工业技术, 2018(23): 17−18.

|

| [10] |

阳洁. 静态混合器的选择及设计应用[J]. 化工装备技术, 1999(2): 24-28. DOI:10.16759/j.cnki.issn.1007-7251.1999.02.007 |

| [11] |

郭明山, 李晓波, 朱向力, 等. 船用大功率低速机高压SCR系统流动仿真与优化设计[J]. 内燃机与配件, 2018(2): 19−22.

|

| [12] |

杨立坤, 刘训良, 童云宇, 等. SCR脱硝工艺静态混合器优化研究[J]. 中国电机工程学报, 2020(22): 7352-7364. DOI:10.13334/J.0258-8013.PCSEE.200529 |

2022, Vol. 44

2022, Vol. 44