目前船用耐腐蚀材料主要以金属为主,且此类材料主要应用于舰船的管道、螺旋桨、驱动轴等结构之中,并长时间浸泡于海水中。海洋环境因气象、流体、化学等多因素存在多变性,在海水侵蚀下,船用耐腐蚀材料内部结构存在缺陷时,便会导致材料腐蚀速率加快,从而影响其耐腐蚀性能。

针对检测材料缺陷这一问题,张人杰等[1]针对舰船焊缝缺陷检测问题,提出使用AP聚类算法与深度卷积网络从视觉角度完成分类检测,此方法虽被证实具备可用性,但只能检测焊缝此类表面缺陷问题,不能检测材料内部缺陷。吴连生等[2]使用疲劳裂纹扩展模拟方法,检测TC4ELI钛合金裂纹缺陷,但此方法分析过程较为复杂,且检测手段以模拟为主。

近几年激光超声技术被大量使用在材料缺陷检测问题中,其属于无损检测技术,操作简单且具备对材料内部损伤检测能力。为此,本文提出基于激光超声技术的船用耐腐蚀材料内部缺陷检测方法。该方法能够使用激光超声技术,提取材料的内部超声回波信号,通过特征提取、特征分类的方式完成缺陷检测。

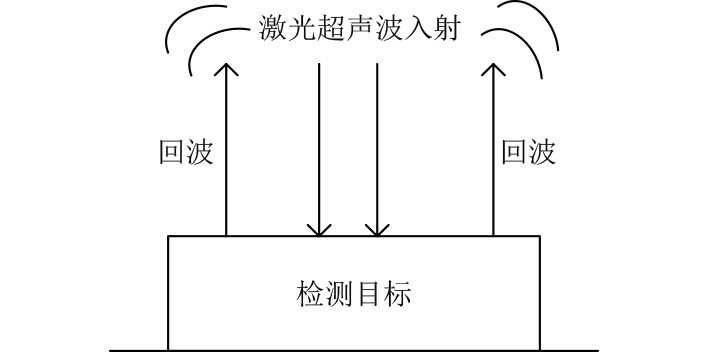

1 船用耐腐蚀材料内部缺陷检测方法 1.1 基于激光超声的材料内部信息采集方法在现实应用中,热弹与烧蚀属于激发超声波的核心模式[3],如果入射激光功率密度大于船用耐腐蚀材料内部缺陷损伤阈值,材料内部损伤位置便可吸收激光超声波能量,此时便会出现热膨胀状态,会衍生回波(见图1)。

|

图 1 激光超声技术的热弹机制 Fig. 1 Thermoelastic mechanism of laser ultrasonic technology |

在激光超声回波信息中,纵波与横波可作为检测船用耐腐蚀材料内部缺陷。纵波与横波的声场指向性分析方法为:

| $ {B_1} \propto \frac{{r_1^3\cos \rho \sin \rho \left( {r_1^2 - r_1^2\cos \rho } \right)}}{{4r_t^3{{\cos }^2}\rho \sin \rho \left( {r_1^2 - r_1^2\cos \rho } \right) + \left( {r_t^3 - r_1^2{{\cos }^2}\rho } \right)}},$ | (1) |

| $ {B_t} \propto \frac{{ - r_1^4\cos 2\rho \sin 2\rho }}{{r_t^4{{\left( {1 - 2{{\cos }^2}\rho } \right)}^2} + 2r_t^3{{\cos }^2}\rho \sin \rho \left( {r_t^3 - r_1^2\cos \rho } \right)}}。$ | (2) |

其中:

结合已有研究资料可知,纵波与横波的声场指向性分析结果显示,横波指向性集中性更为凸显,在缺陷检测中具备应用优势。为此,使用横波作为检测船用耐腐蚀材料内部缺陷的依据。横波超声波与材料之间的距离一定时,缺陷位置的横波信号变化幅度最明显[4-6]。在横波信号里,材料内部缺陷二次回波距表面回波的距离,一般都是缺陷一次回波距离表面回波距离的双倍,且一次回波与二次回波波动峰值异常时,便表示回波位置存在损伤缺陷。所以,结合缺陷二次回波信号出现的频域信息与时域信息,能够分类识别材料内部是否存在缺陷。

| $ {h_{F1}} = \frac{{{h_{F2}} - {t_l}}}{2},$ | (3) |

| $ {L_F} = \frac{{{h_{F1}}}}{2} \times {b_L}。$ | (4) |

其中:

缺陷一次回波、二次回波变化特征,可用于体现材料内部缺陷与否。为此,必须提取船用耐腐蚀材料激光超声回波中,每个横波频段信号特征[7],从而获取缺陷一次回波、二次回波变化特征,才可准确检测船用耐腐蚀材料缺陷。

经验模式分解法能将激光超声横波各个频段信号转换为内模函数IMF,内模函数IMF约束条件是:内模函数IMF的极值数等于过零点数,且在任意时间段中,用于判断IMF局部极大值与极小值的包络线均值为0。激光超声波信号分解过程如下:

1)设置激光超声回波中横波频段信号为

| $ y\left( t \right) = {n_1} + {k_1},$ | (5) |

其中,

2)若

3)将

| $ {s_1} = y\left( t \right) - {d_1} 。$ | (6) |

其中,

| $ x\left( t \right) = \sum\limits_{i = 1}^m {{d_i} + s_m^{}}。$ | (7) |

此时信号便被分解成

将提取的激光超声回波特征,输入基于改进支持向量机的内部缺陷检测模型,以特征分类识别的方式,完成船用耐腐蚀材料缺陷检测。SVM分类器惩罚因子

将提取的特征

| $ o\left( {x\left( t \right)} \right) = a\sum\limits_{j = 1}^m {{u_j}{c_j}k\left( {v,{v_j}} \right) + w} 。$ | (8) |

其中:

将求解最优分类面问题变成式(9)所示的优化问题:

| $ \left\{ {\begin{aligned} &{\mathop {\min }\limits_{\varpi ,w} \frac{1}{2}{{\left\| \varpi \right\|}^2} + a\sum\limits_{j = 1}^m {{\mu _j}} } ,\\ &{{\rm{s.t.}}{u_j}\left( {{\varpi ^{\rm{T}}}{v_j} + w} \right) \geqslant 1 - {\mu _j},j = 1,2,...,m} 。\end{aligned}} \right. $ | (9) |

其中:

遗传算法在寻优

1)初始化。设置遗传算法中的种群为

2)构建初始可行域,把支持向量机训练的缺陷检测结果均方误差

| $ \varOmega = MSE = \frac{1}{m}\sum\limits_{j = 1}^m {{{\left( {{o_j} - {{\tilde o}_j}} \right)}^2}} 。$ | (10) |

式中:

3)结合适应度对代表

4)使用新种群再次训练支持向量机模型,当迭代次数为最大值,便可输出目前适应度最小的最优种群,此种群中个体即为最优

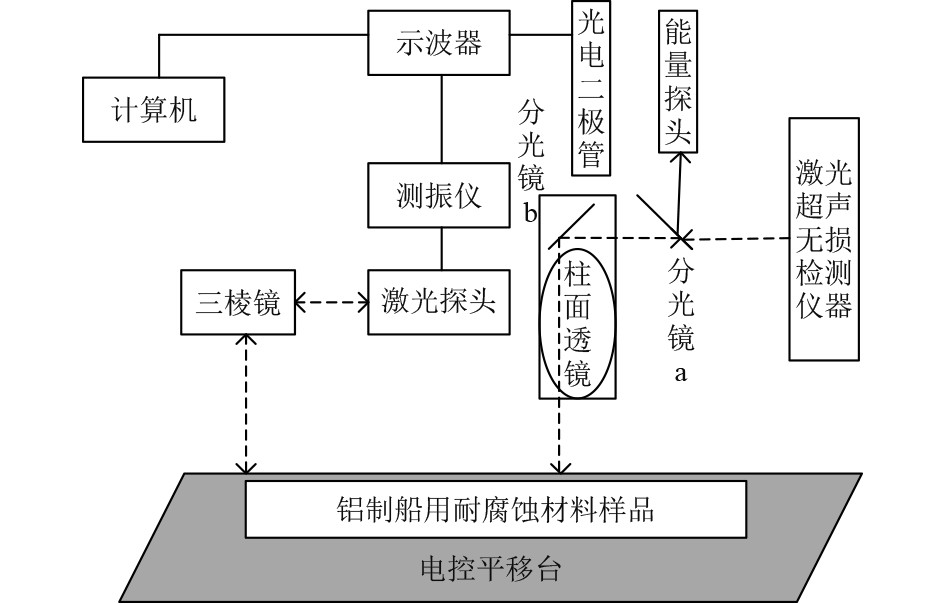

为测试本文方法应用效果,使用图2所示的实验装置,通过激光超声技术检测船用耐腐蚀材料内部缺陷问题。图2中所用激光超声波可视化无损检测仪波长为543 nm。激光超声波信号穿过分光镜a,一部分反射光在能量探头中处理为激发光能量,一部分光在分光镜b与柱面镜中聚焦处理后,变成激光超声光源发射至铝制船用耐腐蚀材料样品上。材料的回波信息在三棱镜中折射至激光探头,激光探头把回波信息传输至测振仪。测振仪提取回波变化幅度信息后,反馈在示波器,示波器将横波波动信息传输至计算机,在计算机端执行回波信息特征提取与缺陷分类检测。

|

图 2 实验装置示意图 Fig. 2 Schematic diagram of experimental device |

实验中所检测的船用耐腐蚀材料为金属铝,此材料的热膨胀系数与弹性模量较大,和其他钢、铁类材料相比,铝材料的激光超声波反射能力存在优势,可降低实验难度,节省实验时间。表1为实验所分析的铝制船用耐腐蚀材料物性参数。

|

|

表 1 铝制船用耐腐蚀材料物性参数 Tab.1 Physical parameters of aluminum marine corrosion resistant materials |

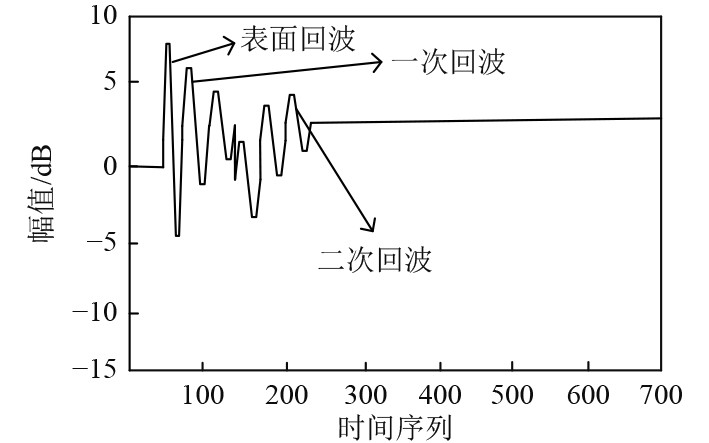

图3为本文方法提取的铝制船用耐腐蚀材料缺陷回波特征。可知,缺陷回波特征回波特征提取结果中,二次回波距表面回波的距离,至少是缺陷一次回波距离表面回波距离的双倍距离,符合常理,提取结果准确。说明本文方法对船用耐腐蚀材料的激光超声波具备特征提取能力。

|

图 3 船用耐腐蚀材料内部缺陷回波特征 Fig. 3 Echo characteristics of internal defects in marine corrosion resistant materials |

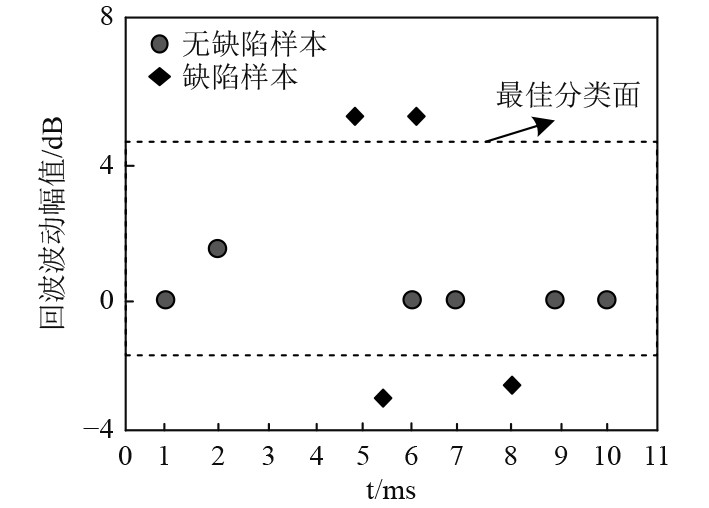

设置10个铝制船用耐腐蚀材料内部缺陷检测样本,其中4个属于缺陷样本,6个属于无缺陷样本,本文方法使用改进支持向量机,对此组样本完成缺陷检测,检测结果如图4所示。可知,本文方法检测结果显示缺陷样本与无缺陷样本的数量依次是4个、6个,符合实际。

|

图 4 船用耐腐蚀材料内部缺陷检测结果 Fig. 4 Inspection results of internal defects of marine corrosion resistant materials |

针对舰船耐腐蚀材料内部缺陷检测问题,提出基于激光超声技术的船用耐腐蚀材料内部缺陷检测方法,并在通过实验验证本文方法对缺陷回波信号特征的提取能力、缺陷识别检测能力,为船用耐腐蚀材料内部缺陷检测分析提供新的思路。

| [1] |

张人杰, 陈卫彬, 孙宏伟, 等. 基于AP聚类和深度卷积网络的船舶焊缝缺陷检测[J]. 船舶工程, 2021, 43(8): 131-137. ZHANG Renjie, CHEN Weibin, SUN Hongwei, et al. Ship weld defect detection based on AP clustering and deep convolutional network[J]. Ship Engineering, 2021, 43(8): 131-137. |

| [2] |

吴连生, 于培师, 韦朋余, 等. 基于三维理论的TC4ELI钛合金疲劳裂纹扩展研究[J]. 船舶力学, 2022, 26(9): 1354-1362. WU Liansheng, YU Peishi, WEI Pengyu, et al. Fatigue crack growth of TC4ELI titanium alloy based on three-dimensional theory[J]. Journal of Ship Mechanics, 2022, 26(9): 1354-1362. DOI:10.3969/j.issn.1007-7294.2022.09.010 |

| [3] |

王谦, 谭华勇, 胡可. 基于激光超声转换技术的GIS内部缺陷检测方法[J]. 应用激光, 2019, 39(4): 666-670. WANG Qian, TAN Huayong;, HU Ke. GIS internal defect detection method based on laser ultrasonic conversion technology[J]. Applied Laser, 2019, 39(4): 666-670. |

| [4] |

张进朋, 秦训鹏, 袁久鑫, 等. 基于激光超声衍射体波的缺陷定位定量检测[J]. 光学学报, 2020, 40(12): 133-142. ZHANG Jinpeng, QIN Xunpeng, YUAN Jiuxin, et al. Defect location and size detection based on laser ultrasonic diffraction bulk wave[J]. Acta Optica Sinica, 2020, 40(12): 133-142. |

| [5] |

王伟, 朱时洋, 和卫平. 基于实测几何缺陷的圆柱壳外压承载能力分析[J]. 中国舰船研究, 2019, 14(4): 40-46. WANG Wei, ZHU Shiyang, HE Weiping. Analysis on external pressure bearing capacity of cylindrical shell based on measured geometric defects[J]. Chinese Journal of Ship Research, 2019, 14(4): 40-46. |

| [6] |

徐志祥, 关守岩, 杨帆, 等. 一种基于2D-CNN的激光超声表面缺陷检测方法[J]. 应用光学, 2021, 42(1): 149-156. XU Zhixiang, GUAN Shouyan, YANG Fan, et al. Laser ultrasonic surface defects detection method based on 2D-CNN[J]. Journal of Applied Optics, 2021, 42(1): 149-156. |

| [7] |

张金水, 王群朋, 范天佑. 船舶引航梯安全检测方法[J]. 船海工程, 2019, 48(3): 179-182. ZHANG Jinshui, WANG Qunpeng, FAN Tianyou. Safety detection method for pilotage ladder[J]. Ship & Ocean Engineering, 2019, 48(3): 179-182. DOI:10.3963/j.issn.1671-7953.2019.03.041 |

| [8] |

单宝琛, 陈晔, 郑宾, 等. 基于HHT的激光超声缺陷检测分析[J]. 应用激光, 2020, 40(4): 745-750. SHAN Baochen, CHEN Ye, ZHENG Bin, et al. Laser ultrasonic flaw detection analysis based on HHT[J]. Applied Laser, 2020, 40(4): 745-750. |

2022, Vol. 44

2022, Vol. 44