海洋与陆地是地球的2种基本形态,而海洋占比更是超过地球表面71%。我国拥有广阔的海域面积,蕴含的矿产资源不计其数,为我国的高速发展带来了机遇[1]。大量的实测海洋数据支撑着海洋领域的各项研究,用于海洋调查的海洋测量仪则是海洋研究中重要的数据测量设备[2-3]。海洋测量仪作业区域为复杂的海洋高压环境,其承压舱用来放置电池、电子设备等重要装备。因此,必须达到相应的强度稳定性规范,以及防腐和密封性等要求来保证海洋测量仪测量数据准确和设备安全。

承压舱的生产多是采用热处理、铸造、锻造和焊接等等材制造工艺,然后利用减材制造技术即切削加工成型,其材料去除率高、生产成本高以及生产周期较长,且复杂结构的承压舱难以加工[4]。而增材制造技术亦被称为3D打印技术,可生产复杂结构部件且一体化成型无须组装,并且具备生产周期短、成本低等特点[5-6]。铸造三维打印,是一种精密铸造与3D打印技术结合产生的快速铸造工艺,具备两者的工艺优势。宁夏共享集团自主研发出产业化应用铸造用砂芯3D打印机,能够制备尺寸更大、精度更高的铸件[7-8]。此外,邢小颖[9]、倪允强[10]和王浩[11]等都对3D打印技术在铸造方面的应用进行研究分析,并优化工艺,验证了基于3D打印技术的熔模铸造工艺的可行性和有效性。现阶段,就铸造三维打印技术而言,在研究复杂结构的产品及研发项目方面具有不可比拟的优势。对于传统铸造工艺难以制造的产品或各种结构复杂件,铸造三维打印或3D打印技术是其最佳的选择[12]。

1 试验原理为了避免焊接和机加工等二次工艺对承压舱强度的影响,将3D打印技术与熔模铸造相结合,焙烧3D打印原型件,使其气化并浇注金属液,实现承压舱的一体化成型。最后通过Ansys仿真分析和打压试验验证其可靠性。

1.1 铸造三维打印FDM三维打印平台的整体外壳选用不透光的铝塑板,整体机架使用成本低、易加工和质量轻的欧标铝合金型材和硬质PVC板,各型材之间采用角码进行固定连接,方便拆卸维修。平台托板采用导热性强的铝基热床,放置玻璃面板,升温迅速、加热均匀,使打印第一层更容易附着且有效防止翘边,大面积打印更稳固。最终确定FDM三维打印平台最优的工艺参数:打印层厚0.05 mm、外壳厚度1.6 mm、印温度210℃、打印速度60 mm/s、填充率20%。

铸造三维打印是通过增材制造打印出原型件,将原型件浸浆、浸砂并干燥,形成内膜壳,并制备支撑浆料,将包裹内膜壳的原型件放入成型框中,将支撑浆料倒入成型框和内膜壳之间的空隙内,支撑浆料固化烘干后形成支撑体,内膜壳和支撑体形成铸造壳体,然后烧结支撑体,内膜壳变成气体逸出,最后倒入熔融金属液,固化后得到毛坯件。铸造三维打印技术拥有3D打印技术和精密铸造的双重优势,如可制备复杂结构模型、简化制造流程、缩短生产周期和和提高铸造质量等。利用3D打印技术制备原型件,与传统工艺相比,制造速度提高300%~400%,能更好地满足结构形状复杂的铸件。

1.2 材料的选择承压舱的材料性能必须满足海下作业的环境要求,如强度高、耐腐蚀性好和抗冲击能力强等[13]。而含有铁素体与奥氏体的双相不锈钢具备铁素体和奥氏体两者的优点,屈服强度可达400~500 MPa,特别是在海水中具有很好的抗腐蚀特性,无论是抗点蚀、应力腐蚀,还是腐蚀疲劳,均优于普通的钢材[14]。因此,最终选用双相不锈钢钢作为承压舱耐压材料。

2 承压舱结构设计 2.1 结构形状分析承压舱耐压结构形状多种多样,一般是球形、椭圆形和圆柱形3种基本形式或其组合形式,而承压舱的最大工作深度和有效载荷是影响其结构设计的主要因素。目前,潜水器结构形状设计必须综合考虑以下几个方面:1)重量—排水量比值(W/V);2)内部空间的利用率;3)生产制造成本及加工工艺;4)操作的方便性;5)结构的可靠度。基本结构形状的优势与劣势如表1所示。

|

|

表 1 基本结构形状的比较 Tab.1 Comparison of basic structural shapes |

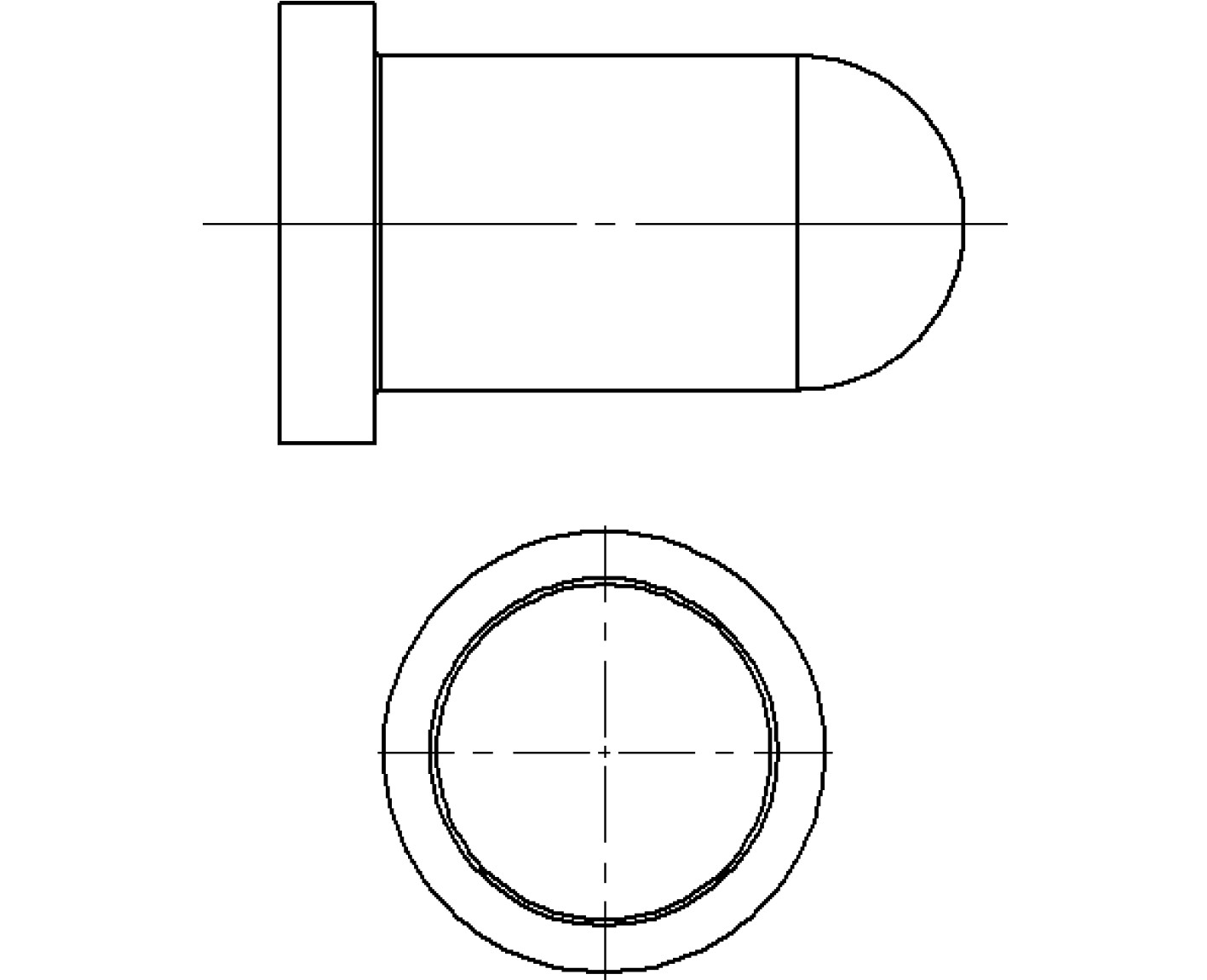

在作业深度较大,尤其是其作业深度超过800 m的情况下,一般采用优势较为明显的球形及其组合形式的耐压结构,当作业深度低于800 m的情况下,一般采用圆柱形与其他形状组合形式的耐压结构。本文研究对象为作业深度为200 m左右的海洋测量仪承压舱,根据以上的分析及《潜水系统和潜水器入级与建造规范》中论述的耐压壳结构形式,依据低成本、强度及稳定性好、轻质量等原则设计承压舱的结构。本文研究的海洋测量仪承压舱的结构将采用球-柱组合结构,即圆柱筒体与半球形封头,如图1所示。

|

图 1 承压舱结构示意图 Fig. 1 1Schematic diagram of pressure cabin structure |

海洋测量仪在作业时,其承压舱结构主要受到壳板外部的海水静压力,为了结构强度计算方便研究,通常假设壳体受到的静水压力为一个均匀外压力p,其值为海水自由液面高度到壳体结构轴线的水柱压力值。在承压舱的实际建造过程中,不可避免会因制造加工装配、残余应力和厚度偏差等因素而对强度破坏等负面影响。因此,这些影响因素都需要在安全系数S中考虑到,计算压力取为最大工作压力的1.25倍。具体的计算公式如下:

| $ p_j=S\rho gh。$ | (1) |

式中:ρ为海水密度,g/cm3;h为海洋测量仪的作业深度,mm;S为设计安全系数,查询手册并根据实际情况取1.25。

1)筒体部分

承压舱的筒体是圆柱形耐压结构,其内直径为100 mm,长为135 mm。本文研究的海洋测量仪作业深度为200 m,安全系数为1.25,则计算深度为250 m,故承压舱的承受载荷为2.5 MPa。

根据《潜水系统和潜水器入级与建造规范》及国家压力容器中关于圆柱形壳体设计规范,其壳板的最小厚度按照下式计算:

| $ t_1=\frac{p_j D}{2[\sigma]\varnothing -p_j},$ | (2) |

| $ t_2=t_1+C_c+C_f 。$ | (3) |

式中:t1为承压舱筒体的计算壁厚,mm;t2为承压舱筒体最小设计壁厚,mm;D为筒体直径,mm;Cc为材料厚度负偏差,mm;Cf为腐蚀裕量,mm;pj为承压舱的计算压力,MPa;R0为承压舱筒体内径,mm;[σ]为材料许用应力,N/mm2;ϕ为焊接系数,采用一体化成型,因此焊接系数ϕ=0。

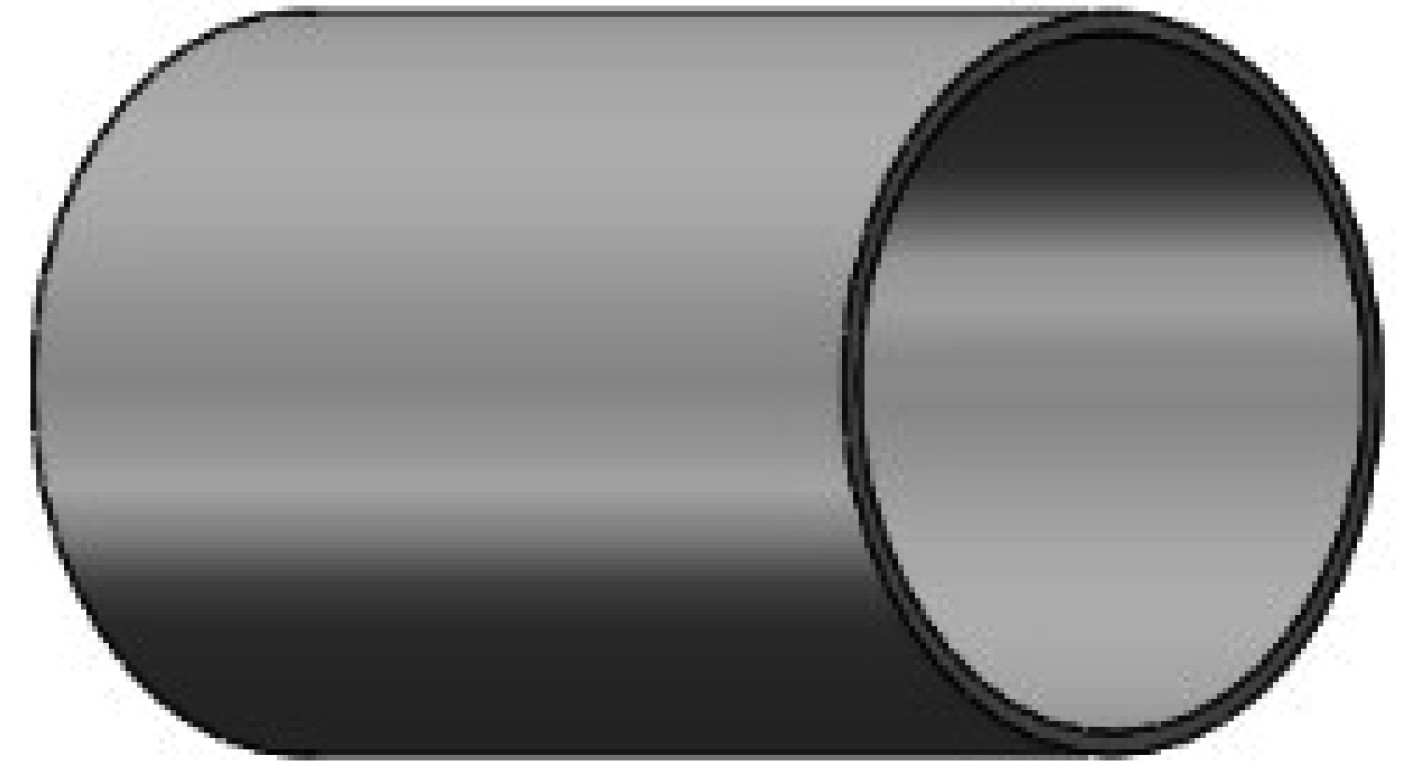

根据以上计算公式,可计算出:t1=t2=0.418 mm,即海洋测量仪承压舱筒体的最小设计壁厚为0.418 mm,取1 mm作为设计壁厚,其三维模型如图2所示。

|

图 2 筒体的三维模型 Fig. 2 2Three-dimensional model of the tube structure |

2)封头部分

本文研究的海洋测量仪承压舱半球形封头必须满足强度和稳定性需求,至于外界电气通信问题,则由端盖考虑。参考《潜水系统和潜水器入级与建造规范》及国家压力容器中关于封头和半球形封头的设计标准与方案,其壳板的最小厚度按照下式计算:

| $ t=\frac{p_j D}{4[\sigma]}。$ | (4) |

式中:t为承压舱半球形封头的计算壁厚,mm;D为承压舱半球形封头直径,mm。

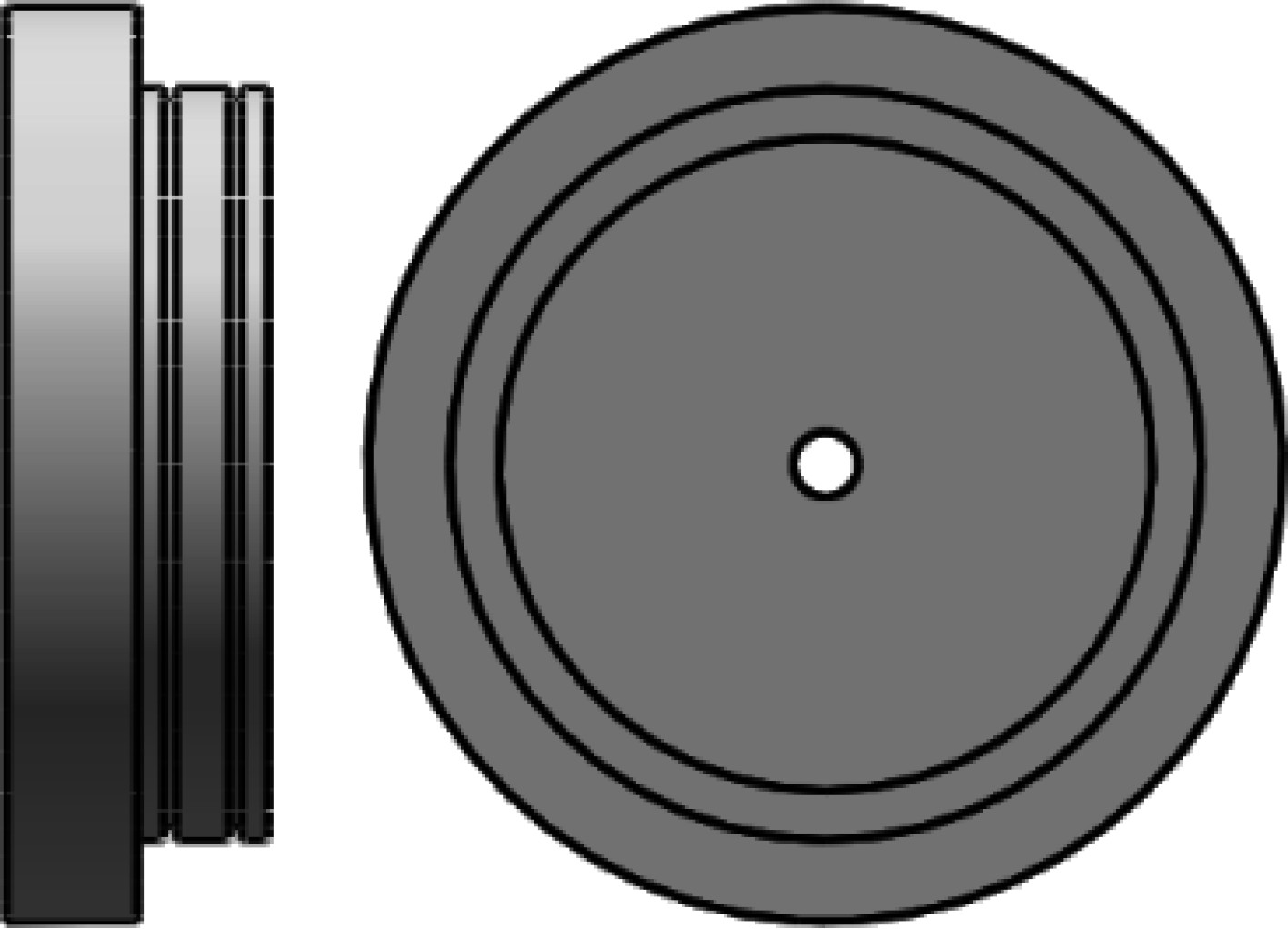

根据以上计算公式,可计算出 t =0.25 mm,即海洋测量仪承压舱封头的最小设计壁厚为0.208 mm。鉴于筒体与封头一体成型,且筒体的设计壁厚为1 mm,为了保证其衔接处的可靠性,将封头厚度定为1 mm,与筒体保持一致,其三维模型如图3所示。

|

图 3 封头的三维模型 Fig. 3 Three-dimensional model of head |

3)端盖部分

海洋测量仪承压舱采用三段式结构,封头、筒体和密封端盖构成整个承压舱,其中筒体和封头部分采用铸造三维打印技术一体成型。因此,只需考虑承压舱端盖的密封性效果,密封结构如图4所示。

|

图 4 端盖密封结构示意图 Fig. 4 Schematic diagram of end cover sealing structure |

承压舱是海洋测量仪中各类电子元器件的安装舱,作业深度为0~200 m,可靠的密封性对海洋测量仪的正常作业至关重要。因此,密封端盖采用2道径向O形密封圈密封结构,O形密封圈选择耐海水腐蚀性能较好的丁晴橡胶。最终选择断面直径为3.1 mm和外径为115 mm的密封圈,槽宽大致为密封圈断面直径的1.3倍即4 mm,槽深为2.65 mm。此外,槽底圆角半径为0.3 mm,槽口圆角半径为0.1 mm,密封面粗糙度为1.6。

3 承压舱的有限元仿真承压舱是一种典型的外压压力容器,先对其进行结构设计,再通过Ansys Workbench进行结构仿真验证。

3.1 圆柱形筒体利用SolidWorks三维软件对承压舱进行三维建模,将三维模型导入有限元分析软件Ansys Workbench中,在Ansys Workbench平台中调用静力学分析模块,定义承压舱材料为双相不锈钢,并输入材料参数,设置网格类型及尺寸划分网格,将模型切为规则的四面体。然后对筒体两端施加固定约束并向其外表面施加2.5 MPa的载荷。

通过有限元计算得到承压舱筒体在2.5 MPa载荷下的仿真数据,具体结果如表2所示。

|

|

表 2 承压舱筒体有限元仿真结果 Tab.2 Load factors for buckling analysis of stiffened cylindrical pressure shells |

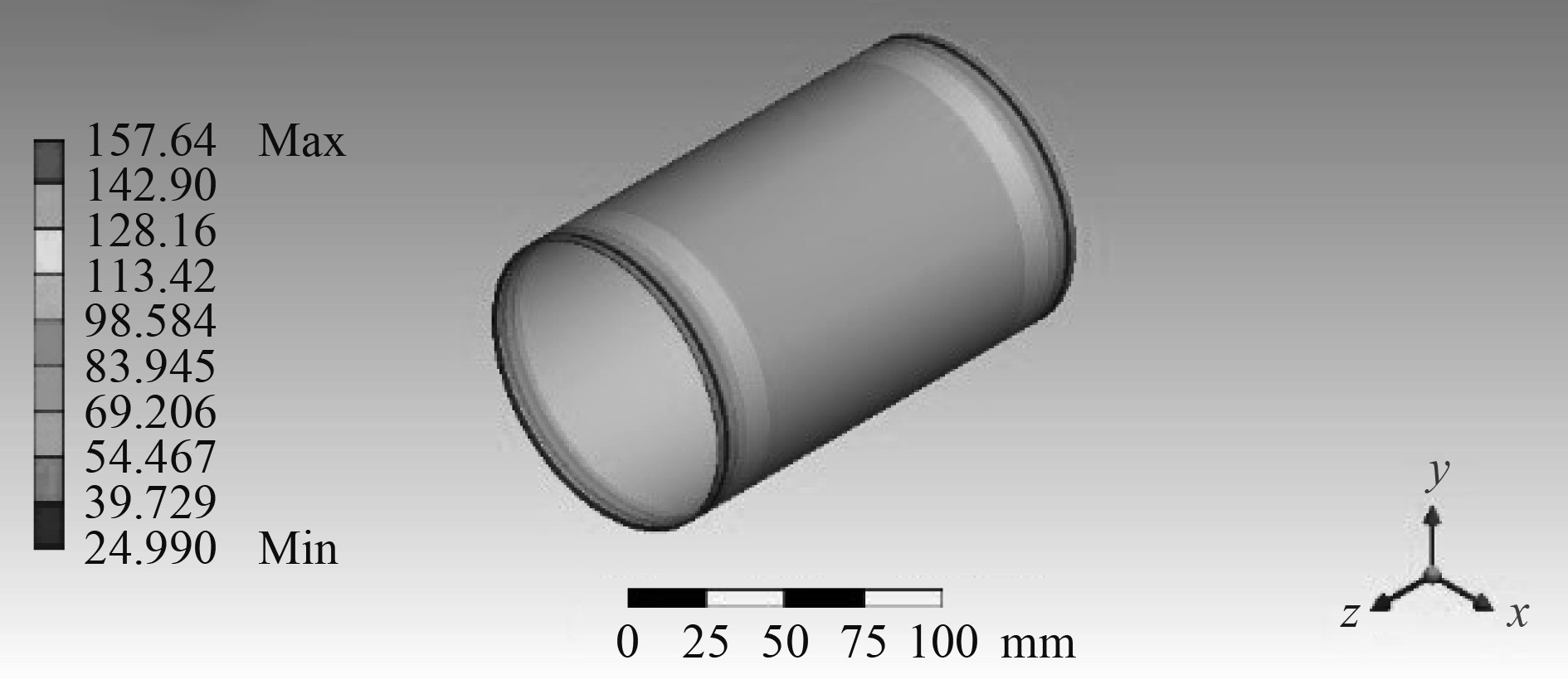

可以看出,承压舱筒体在2.5 MPa载荷下的最大等效位移为8.31E-04 mm,总体形变量为3.24E+2 mm,集中在筒体两端。筒体结构的最大等效应力为157.64 MPa,远小于材料屈服强度450 MPa。承压舱筒体最大应力为179.89 MPa,小于屈服强度的0.85倍即255 MPa,最大周向应力为135.54 MPa,小于屈服强度的1.15倍即460 MPa,这表明承压舱筒体在该载荷条件下仍然处于弹性受力状态,满足规范中结构可靠性的验证标准,等效应力仿真云图如图5所示。

|

图 5 筒体等效应力仿真云图 Fig. 5 Equivalent stress simulation cloud diagram of cylinder |

利用SolidWorks三维软件对承压舱半球形封头进行三维建模,并导入Ansys Workbench中,材料属性与筒体一致,设置网格类型及尺寸划分网格。然后对筒体两端施加固定约束并向其外表面施加2.5 MPa的载荷。

通过有限元计算得到了半球形封头在2.5 MPa载荷下的仿真数据,具体结果如表3所示。

|

|

表 3 承压舱封头有限元仿真结果 Tab.3 Load factors for buckling analysis of stiffened cylindrical pressure shells |

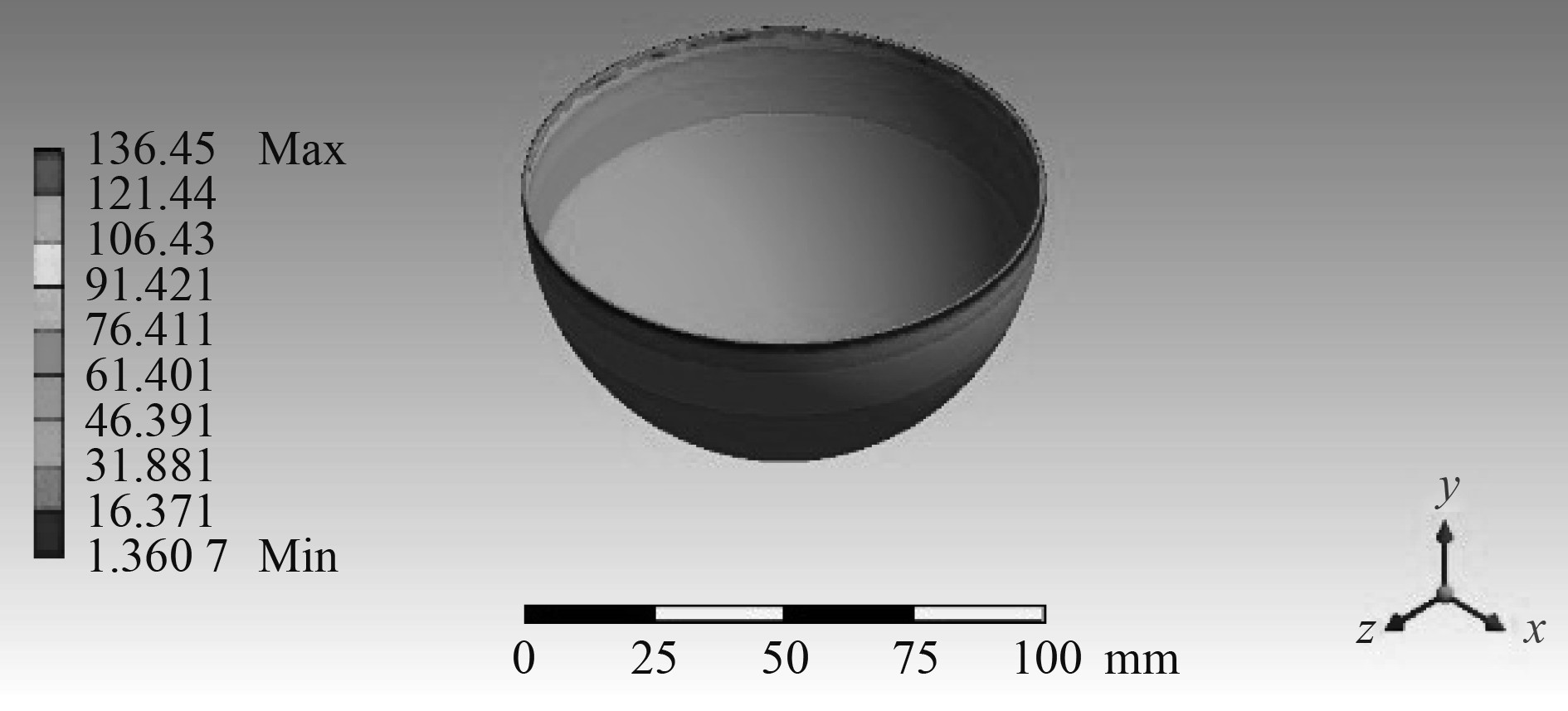

可以看出,半球形封头在2.5 MPa载荷下的最大等效位移为7.20E−04 mm,总体形变量为1.64E+02 mm,集中在封头的边缘区域。筒体结构的最大等效应力为136.45 MPa,远小于材料屈服强度450 MPa。承压舱筒体最大应力为69.60 MPa,小于屈服强度的0.85倍即255 MPa,最大周向应力为81.47 MPa,小于屈服强度的1.15倍即460 MPa,这表明半球形封头在该载荷条件下仍然处于弹性受力状态,满足规范中结构可靠性的验证标准。从应力和形变结果来看,与筒体结构相比,球形结构具有更好的抗压效果,等效应力仿真云图如图6所示。

|

图 6 封头等效应力仿真云图 Fig. 6 Head equivalent stress simulation nephogram |

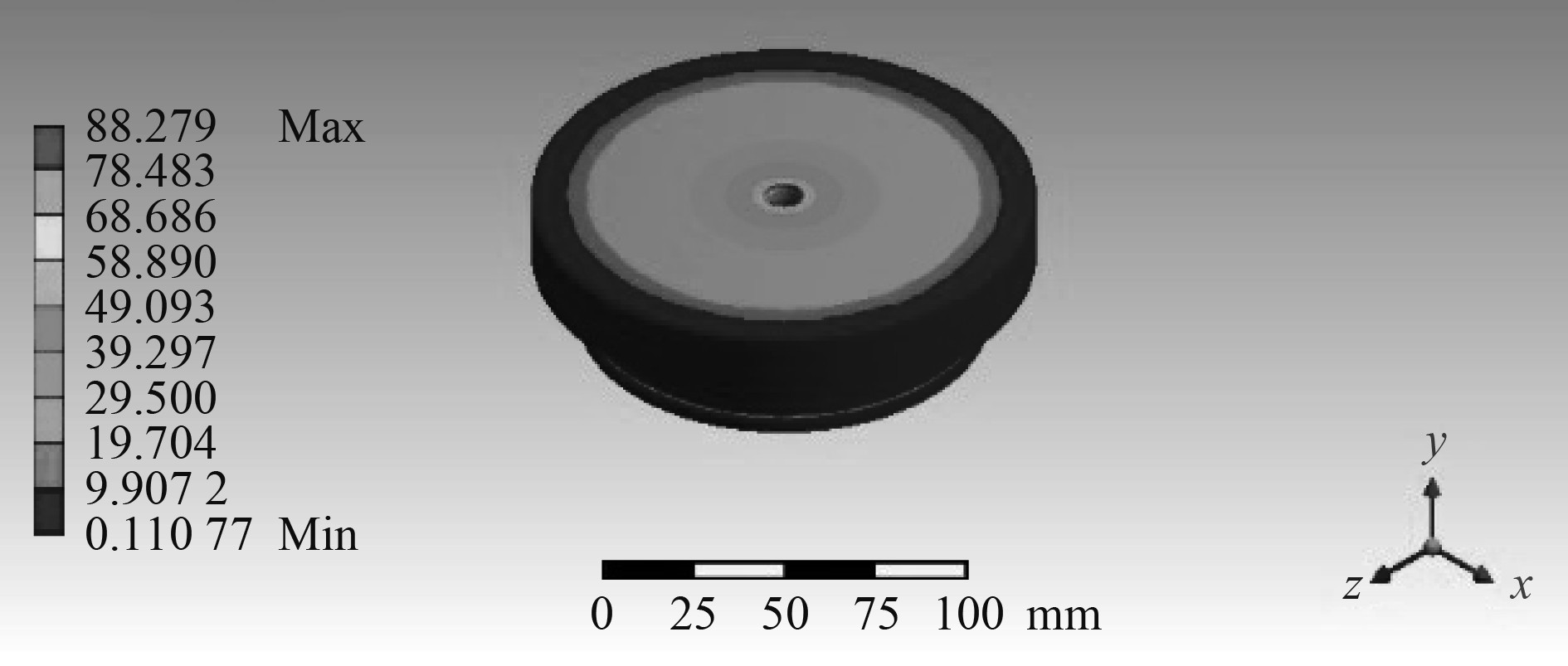

利用SolidWorks三维软件对平面型端盖进行几何和物理实体建模,平面上有走线和水密接插件的预留孔,将三维模型导入Ansys Workbench中,材料属性与筒体一致,设置网格类型及尺寸划分网格。对平面型端盖一端施加固定约束并向外表面施加2.5 MPa的载荷,通过有限元计算得到了平面型端盖在2.5 MPa载荷下的仿真数据,具体结果如表4所示。

|

|

表 4 承压舱端盖有限元仿真结果 Tab.4 Finite element simulation results of the plane end cover |

可以看出,壁厚为10 mm的平面型端盖在2.5 MPa压力下的最大等效位移为4.42E−04 mm,总体形变量为2.92E+02 mm,集中在平面型端盖的开孔区域。平面型端盖的最大等效应力为88.28 MPa,远小于材料屈服强度450 MPa。最大应力为63.62 MPa,小于屈服强度的0.85倍即255 MPa,这表明平面型端盖在该载荷条件下仍然处于弹性受力状态,满足规范中结构可靠性的验证标准。等效应力仿真云图如图7所示。

|

图 7 密封端盖等效应力仿真云图 Fig. 7 Equivalent stress simulation cloud diagram of sealing end cover |

经过设计与改善,并对设计的舱体进行有限元仿真。试验设备有压力试验筒和应力应变测试系统等,其中压力试验筒内径为4.5 m,工作段长度为8 m,可模拟压力0~30 MPa,满足压力测试要求。

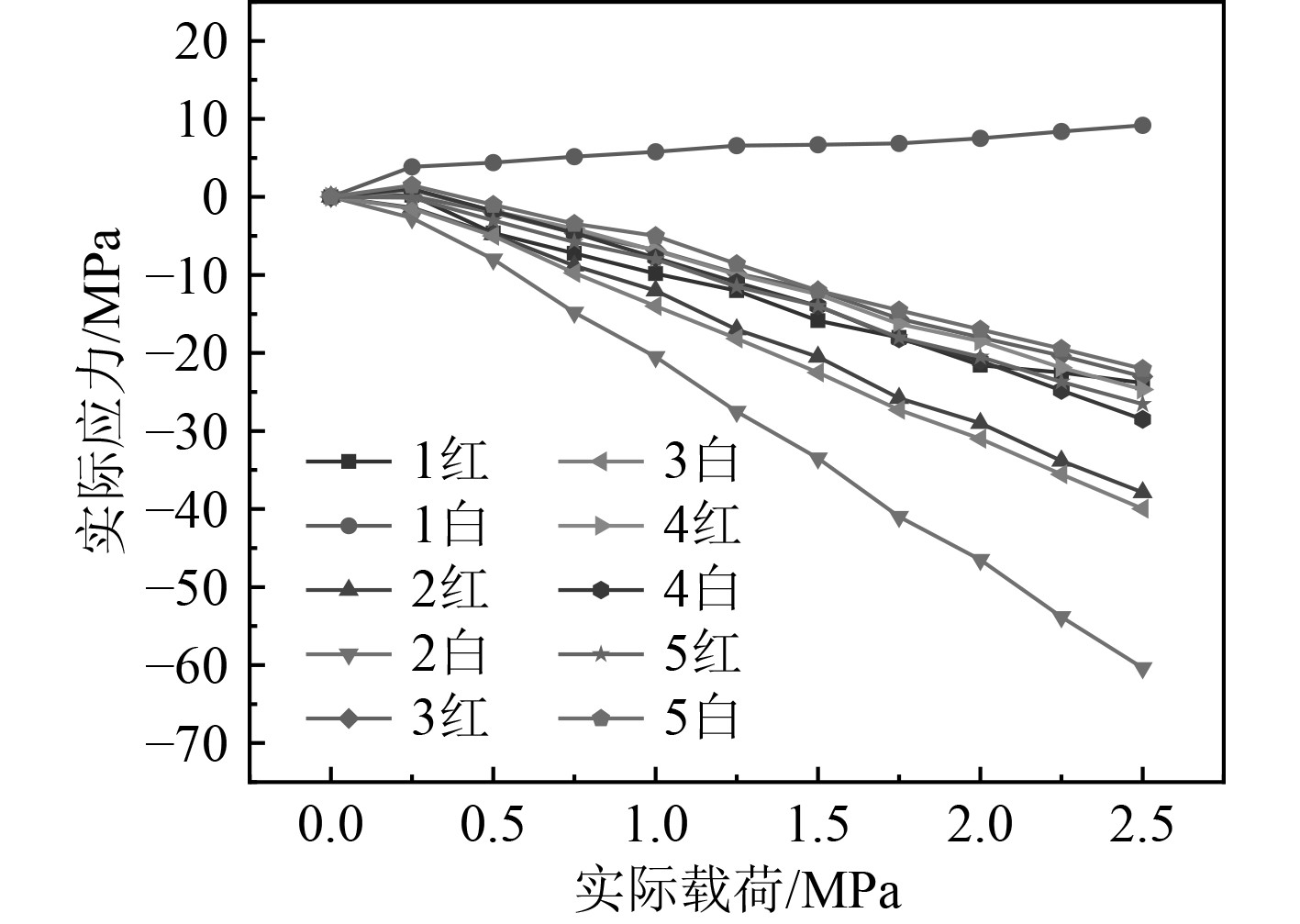

打压测试结束,承压舱未泄漏且无变形,表明承压舱仍有一定的提升空间。根据应力应变转换公式计算应力,绘制如图8所示的应力变化曲线。可以看到,承压舱所有测量点的应力变化呈线性趋势,表明整个承压舱结构在打压试验过程中处于正常状态,未发生弹性失稳和壳体破坏,证明基于铸造三维打印的承压舱是可靠的。

|

图 8 测量点的应力变化曲线 Fig. 8 Strain change curve of measuring point |

本文研究基于铸造三维打印技术的承压舱制备工艺及其耐压结构的强度稳定性,包括FDM技术的铸造三维打印平台的搭建、利用Ansys Workbench软件研究分析承压舱的强度稳定性和打压试验,具体结论归纳如下:

1)FDM三维打印平台的搭建,平台托板采用导热性强的铝基热床,放置玻璃面板,升温迅速、加热均匀,使打印第一层更容易附着且有效防止翘边,大面积打印更稳固。通过铸造三维打印实现承压舱的一体化成型,简化了制造流程、缩短制造周期。

2)通过Ansys Workbench软件对承压舱进行辅助设计,确定合理的结构方案并验证各个结构是否满足材料的屈服强度,从而制备实验模型,进行打压试验。

3)在打压试验中基于铸造三维打印技术的承压舱在2.5 MPa载荷下,密封性良好,且承压舱无变形和裂纹现象,其应力应变数据变化呈近似线性关系,可以认定整个承压舱结构处于弹性区间,强度稳定性良好。

| [1] |

吴美仪. 海洋矿产资源的可持续发展[J]. 中国资源综合利用, 2018, 36(9): 67-69. DOI:10.3969/j.issn.1008-9500.2018.09.021 |

| [2] |

翟国君, 黄谟涛. 海洋测量技术研究进展与展望[J]. 测绘学报, 2017, 46(10): 1752-1759. DOI:10.11947/j.AGCS.2017.20170309 |

| [3] |

于斌, 王伟平, 周巨锁. 发展海洋测绘为自然资源管理提供强力支撑[N]. 中国海洋报, 2019-08-13(002).

|

| [4] |

BELGIU G, TURC C G, CARAUSU C. Selection of subtractive manufacturing technology versus additive manufacturing technology for rapid prototyping of a polymeric product[J]. Materiale Plastice, 2021, 57(4): 343-352. DOI:10.37358/MP.20.4.5434 |

| [5] |

KARAKURT I, LIN L. 3D printing technologies: techniques, materials, and post-processing[J]. Current Opinion in Chemical Engineering, 2020, 28(6): 134-143. |

| [6] |

MOHSEN, ATTARAN. The rise of 3-D printing: The advantages of additive manufacturing over traditional manufacturing[J]. Business Horizons, 2017, 60(5): 677-688. DOI:10.1016/j.bushor.2017.05.011 |

| [7] |

周志军, 刘轶, 徐云龙. 提高铸造用3D打印砂芯(型)强度的方法[J]. 铸造技术, 2016, 37(10): 2284-2285. DOI:10.16410/j.issn1000-8365.2016.10.063 |

| [8] |

赵宁辉, 王军伟. 一种铸造3D打印机的传感器总线控制系统[P]. 宁夏: CN106774113A, 2017-05-31.

|

| [9] |

邢小颖, 汤彬, 马运, 等. 3D陶瓷打印在精密铸造中的应用[J]. 铸造, 2019, 68(10): 1127-1130. DOI:10.3969/j.issn.1001-4977.2019.10.009 |

| [10] |

倪允强, 王佳, 陈秀明, 等. 基于砂型3D打印技术的气缸体快速铸造工艺开发[J]. 铸造, 2019, 68(8): 911-915. DOI:10.3969/j.issn.1001-4977.2019.08.016 |

| [11] |

王浩, 吕璇, 汪鹏程, 等. 铝合金轮毂快速熔模铸造模拟与试制[J]. 特种铸造及有色合金, 2020, 40(11): 1262-1265. DOI:10.15980/j.tzzz.2020.11.019 |

| [12] |

董云菊, 李忠民. 3D打印及增材制造技术在铸造成形中的应用及展望[J]. 铸造技术, 2018, 39(12): 2901-2904. |

| [13] |

李文跃, 王帅, 刘涛, 等. 大深度载人潜水器耐压壳结构研究现状及最新进展[J]. 中国造船, 2016, 57(1): 210-221. DOI:10.3969/j.issn.1000-4882.2016.01.023 |

| [14] |

CHARLES J, CHEMELLE P, 胡锦程, 等. 双相不锈钢的发展现状及未来市场趋势[J]. 世界钢铁, 2011, 11(6): 1-22. DOI:10.3969/j.issn.1672-9587.2011.06.001 |

2022, Vol. 44

2022, Vol. 44