FLNG(floating LNG production unit)是集海上天然气的预处理、液化、储存、外输为一体的新型浮式装置,主要用于海洋油气田的开发[1]。根据实际生产需要,其主甲板上设有多个不同功能的工艺模块,从而实现电站、预处理、分馏、液化、冷凝等功能。支墩作为模块和主甲板连接结构,承受模块产生的静、动载荷,是FLNG的关键技术之一。有效的支墩结构可以保障模块的安全,满足设备的生产技术指标,从而保证整个FLNG系统可以安全、连续、高效的运行。

目前,世界上仅韩国少数船企全面掌握新建FLNG的开发设计建造能力,我国还未有FLNG实船自主开发设计建造的先例[2]。

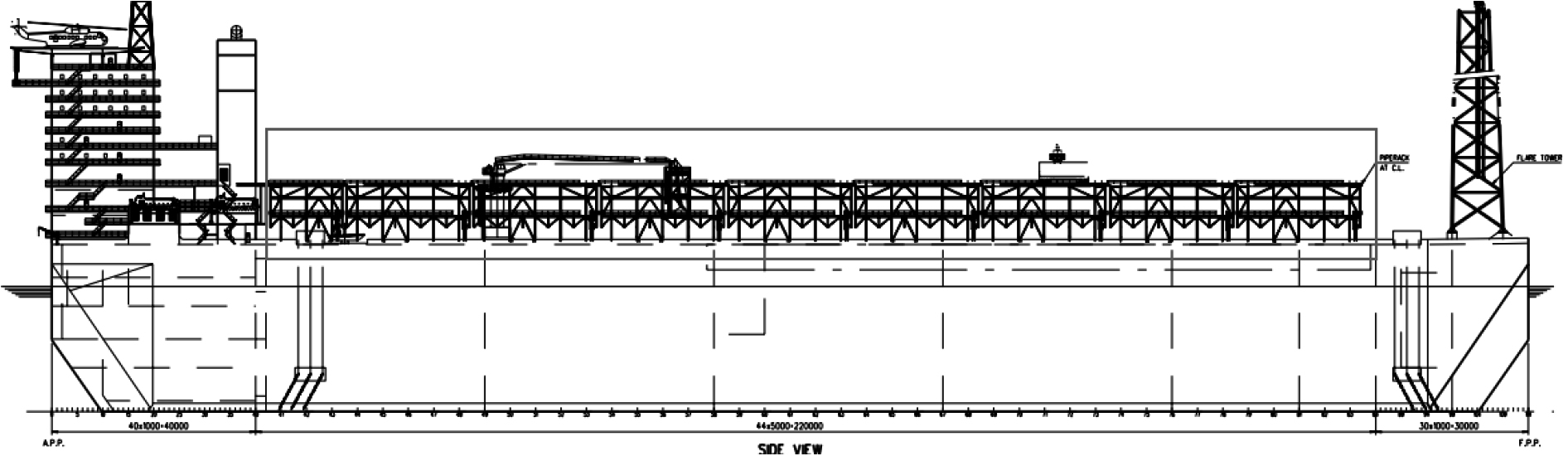

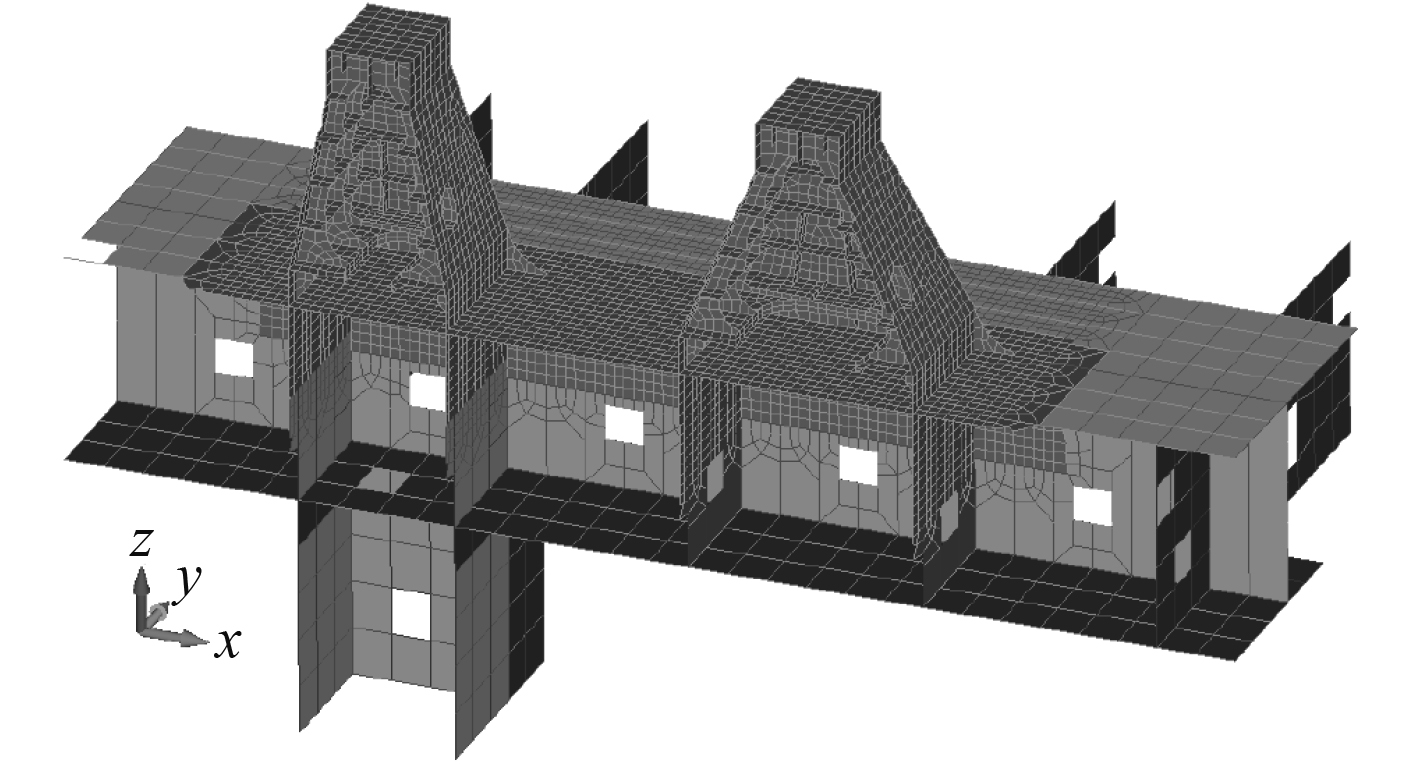

本文研究的目标船为自主研发,系按实船标准进行设计。垂线间长约350 m,宽约70 m,满载排水量接近45×104 t,LNG舱容量超过200000 m3,此外还设有LPG舱和凝析油舱。图1为侧向布置视图,方框内为主甲板上布置的工艺模块。

|

图 1 布置图 Fig. 1 General arrangement |

模块支墩的整体支撑形式主要有3种:

1)刚架结构形式

模块设多个支墩,每个支墩均与主甲板直接进行焊接。建造方便,但支墩承受船体梁的载荷,容易在与主甲板连接处产生疲劳破坏,通常用于海况好的海域。

2)简支梁结构形式

部分模块支腿与模块支墩面板焊接以限制其水平位移,其余可水平自由滑动。优点是释放了船体梁载荷,大大降低产生疲劳裂纹的概率,但施工较为复杂。目前FPSO多采用这种形式,适用于海况恶劣的海域,海况较好、模块非常重的FPSO也有采用[3]。

3)四点支撑形式

4个支撑点均不与主甲板焊接,而是通过面接触传递载荷。4个支墩通过设置不同的接触面,从而承受不同方向的载荷:4个支墩均承担垂向载荷;仅船长同一端2个支墩承担纵向载荷;仅船宽同一侧2个支墩承担横向载荷。通过这种方式既不影响垂向承载能力,又避免了船体梁纵向和横向变形导致的载荷,同时模块整体吊装较为方便,减少了模块安装周期。缺点是船体产生较大垂向升沉运动时模块和支墩容易脱离,因此通常用于海况较好的海域[3]。

Prelude号FLNG采用的是四点支撑形式。

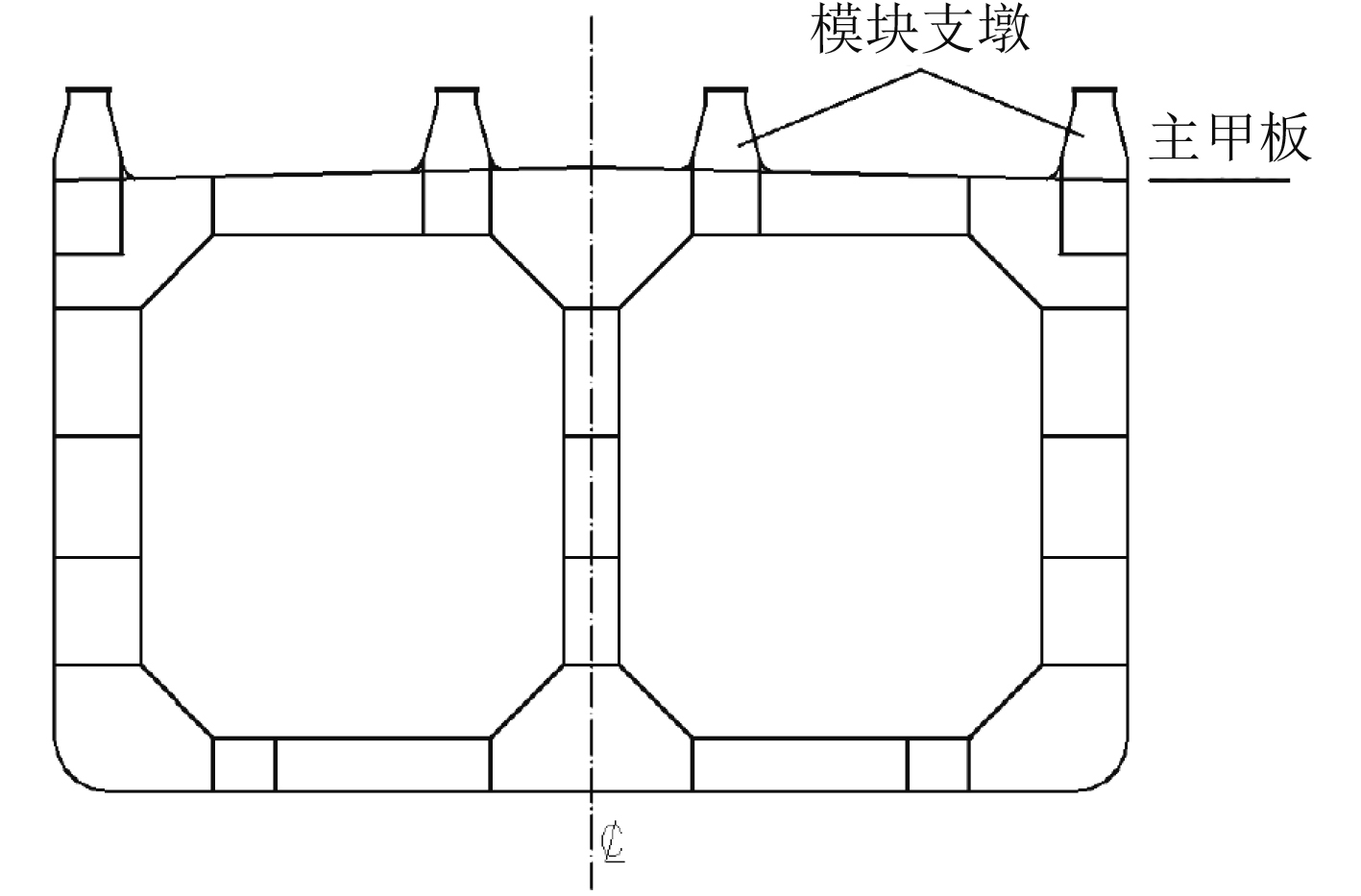

本文目标船作业区域位于西非几内亚湾,按规范属于热带航区,设计浪弯矩和剪力均取无限航区的0.8倍。LNG舱和LPG舱采用薄膜型维护系统,为了减少自由液面的晃荡载荷,使用双排舱设计。具有连续的内壳纵舱壁,船中设2道连续的纵向隔离舱壁,为上部模块的支撑提供了基础。目标船的上部模块为左、右舷两排布置,支墩与上部模块界面距主甲板约5.5 m。图2为目标船的横向主要结构示意图。

|

图 2 横向主要结构示意图 Fig. 2 Main transverse structure |

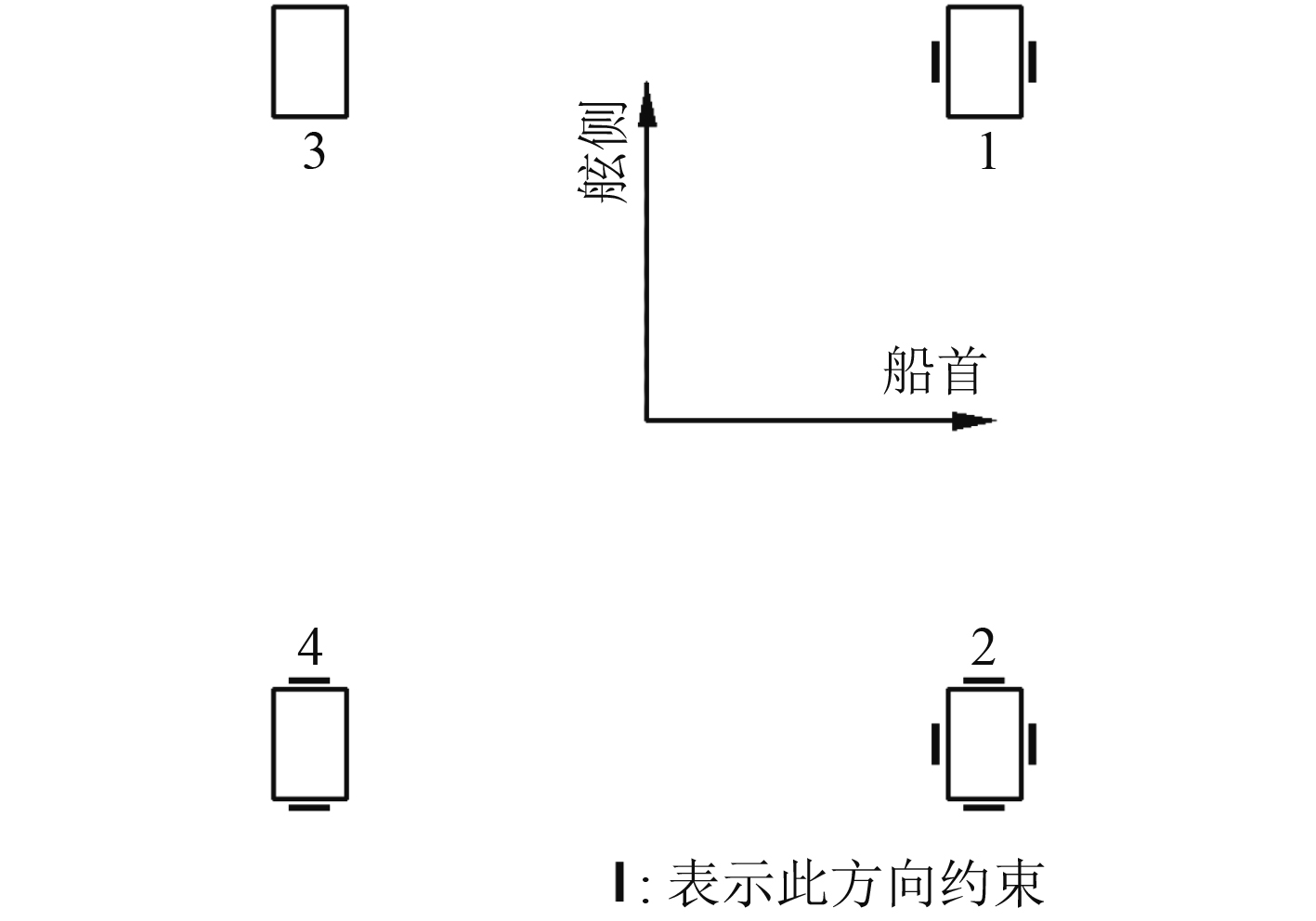

根据模块支墩各种支撑形式的特点和本项目的具体情况,确定采用四点支撑型式的支撑方案。由于舷侧支墩有一边无法设置横向肘板,因此把限制模块横向位移的功能设在船中处支墩。目标船把限制模块纵向位移的功能设在前部支墩,也可以根据需求设在后部支墩。图3为目标船模块采用的四点支撑原理示意图。

|

图 3 四点支撑原理示意图 Fig. 3 Theory of four point support |

表1给出图3中不同位置支墩所限制模块位移的方向,即其承受载荷的方向。

|

|

表 1 各位置支墩约束的方向 Tab.1 Constrained dimensions of each location |

模块支墩的形式通常有直接焊接式、开放式、壁式和箱式等形式,采用何种形式与其支撑形式是相互关联的。

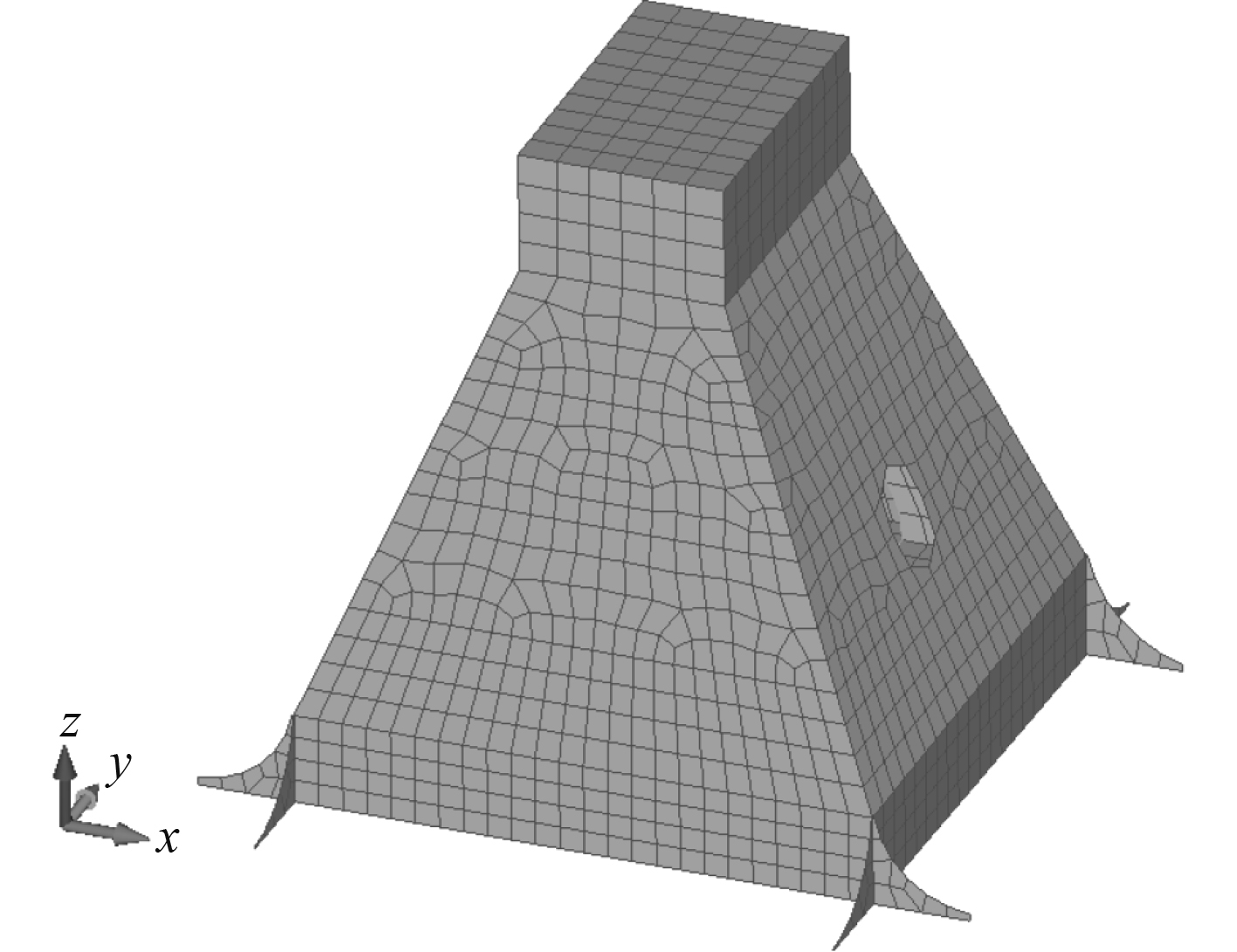

目标船主甲板上共有16个模块,总重量接近5×104 t,最重的单个模块重量为4700 t。因此,需要采用承载能力强的结构形式。加上整体上已选定四点支撑形式,因此模块支墩采用箱式结构。

支墩顶部为长方体形状,为模块连接界面,水平和顶部5个面负责不同方向的载荷传递,设有多道肘板以保证其支撑刚度;支墩由顶部往下逐渐放大,横向尽量对齐横舱壁和横向强框,纵向对齐纵舱壁和顶纵桁。支墩底部角点设纵向、横向圆弧肘板;支墩内部设多道环形水平筋和垂向加强筋,垂向筋底部采用削斜的节点形式,从而避免产生过多的热点,同时把高应力区转移到支墩角点的圆弧肘板处,降低了结构建造、检修的难度。图4为支墩结构示意图。

|

图 4 支墩结构示意图 Fig. 4 Stool structure |

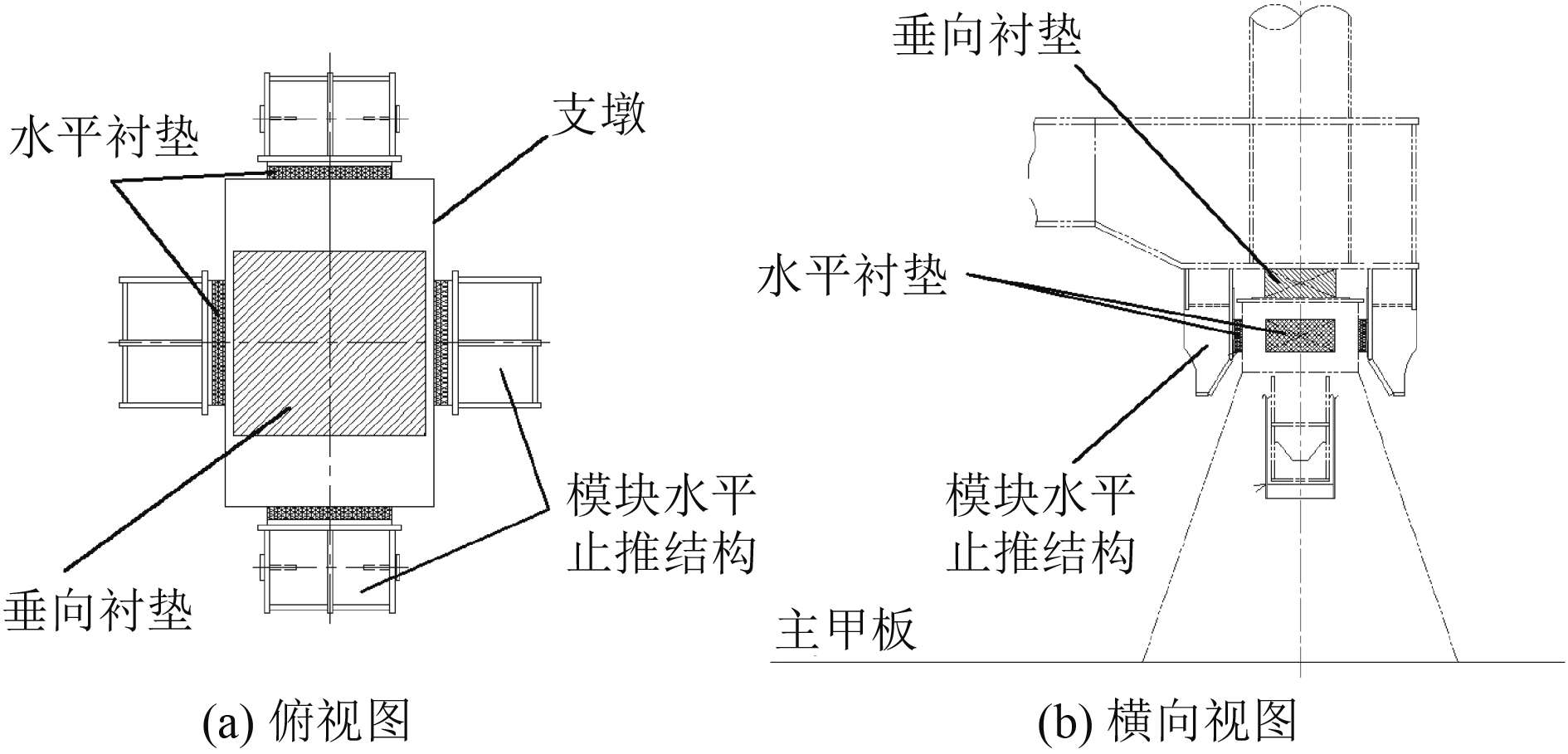

以四点支撑中位置2的支墩为例,说明模块载荷如何通过传递到支墩,并进一步传递到主甲板下的加强结构。图5为支墩顶部和模块连接的示意图(纵向连接方法与横向类似)。

|

图 5 支墩连接示意图 Fig. 5 Connection of stool with module |

可以看出,上部模块平台的底部和支墩顶部面板通过垂向衬垫连接,水平方向设有“爪形”结构,通过水平衬垫和支墩顶部侧面连接。衬垫装置主要构成为橡胶块,使得载荷传递更加均匀,并固定于模块上。衬垫装置和支墩的接触面贴有表面光滑的金属垫片,支墩顶部和侧面相应位置也焊接表面光滑的金属垫片,两侧垫片之间可自由滑动。通过这样设计,可以确保每个衬垫只传递压力,而不传递拉力和剪力。强度评估中,要根据力的方向将压力载荷施加在正确的连接面上。

2 支墩结构强度评估支墩强度评估分为2个阶段:

第一阶段采用粗网格评估支墩结构的屈服强度;第二阶段根据粗网格的计算结果选取高应力区域,利用子模型法进行细网格分析。

计算主要使用BV(法国船级社)的三维有限元软件VeriSTAR Hull并依照其相关规范[4-6]完成。

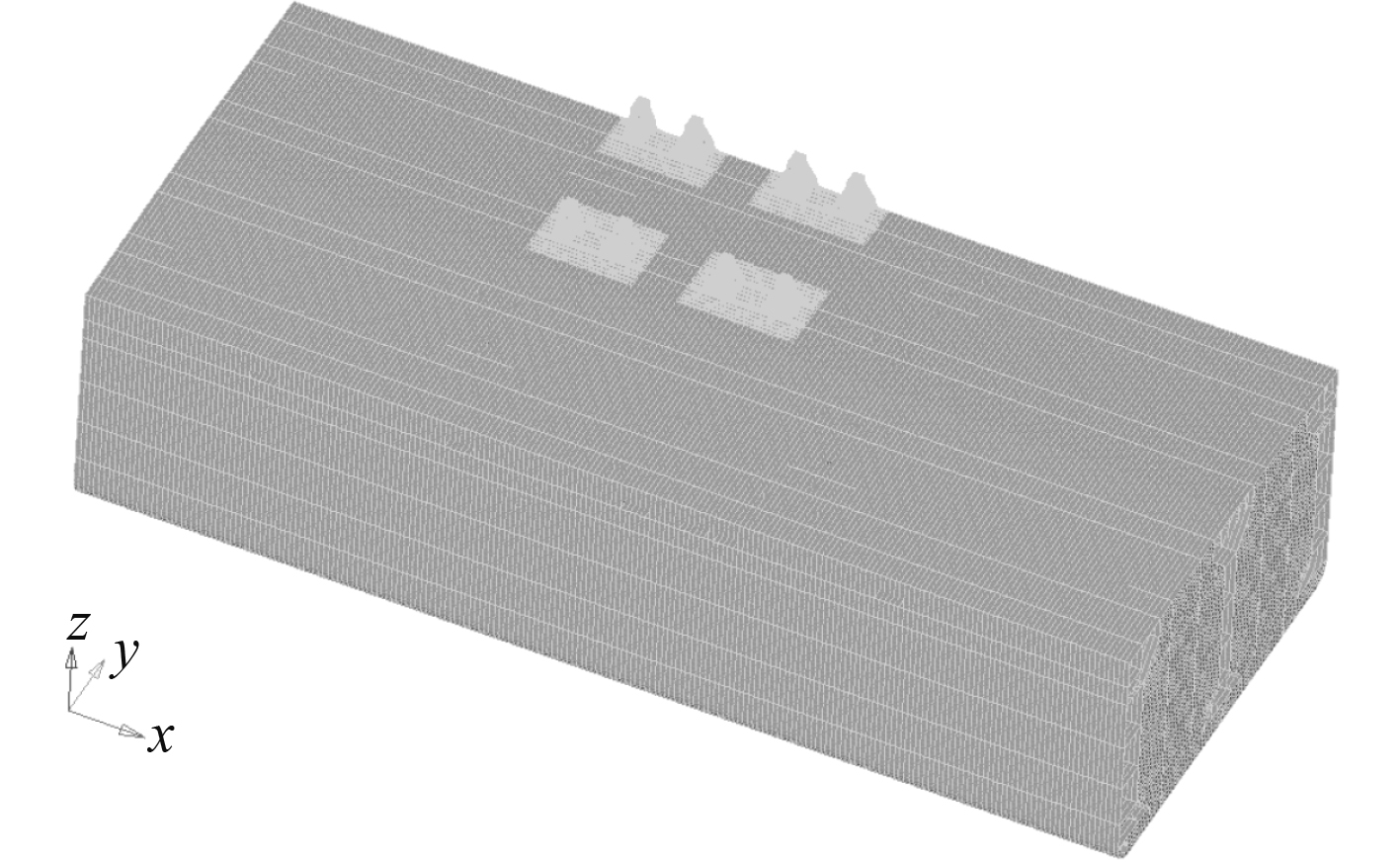

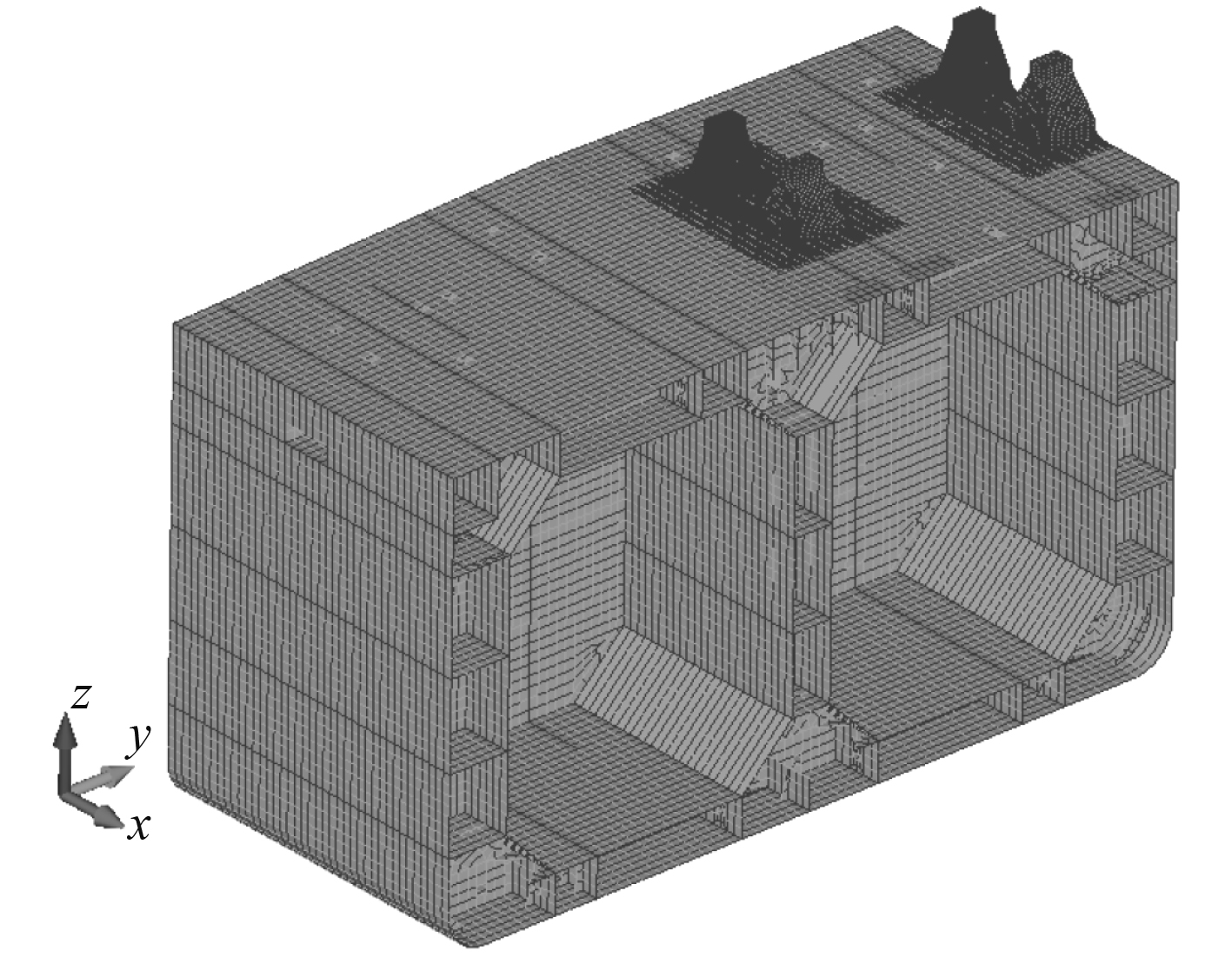

2.1 粗网格分析 2.1.1 有限元模型用全宽的三舱段模型,评估目标支墩放置在中舱的左舷。舱段主体采用骨材间距的网格尺寸、支墩及附近的下加强结构,为了使用板单元模拟其真实的结构形状,使用1/4骨材间距的网格。舱段有限元模型参见图6。

|

图 6 舱段有限元模型 Fig. 6 FE model of cargo hold |

目标船作业工况为热带航区,是疲劳强度的主要决定工况,疲劳强度的计算方法可参考相关文献[7]。拖航工况为无限航区,设计波浪弯矩和剪力更大,是本文关注的工况。拖航工况的装载情况较为简单,所有货舱为空舱,压载舱为满舱。

规范中通过把各种载荷进行组合,规定了4种载荷工况,即A,B,C和D。其中,A和B对应船体正浮状态,C和D对应船体倾斜状态。计算载荷计算相关的载荷按类型可以分为静水载荷、波浪载荷、加速度载荷和支墩载荷。

1)静水载荷由装载手册提供,包括吃水、静水弯矩和静水剪力。

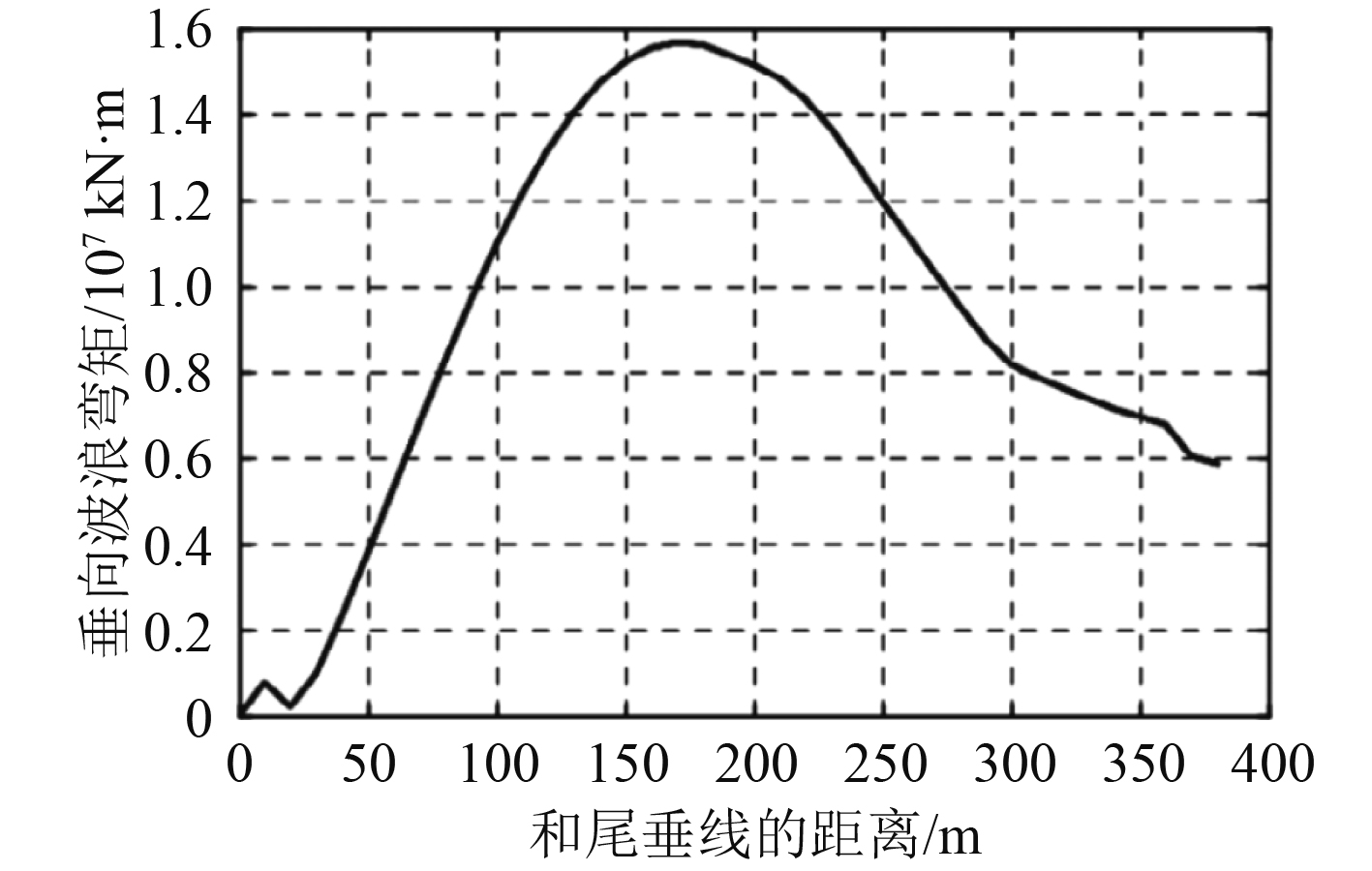

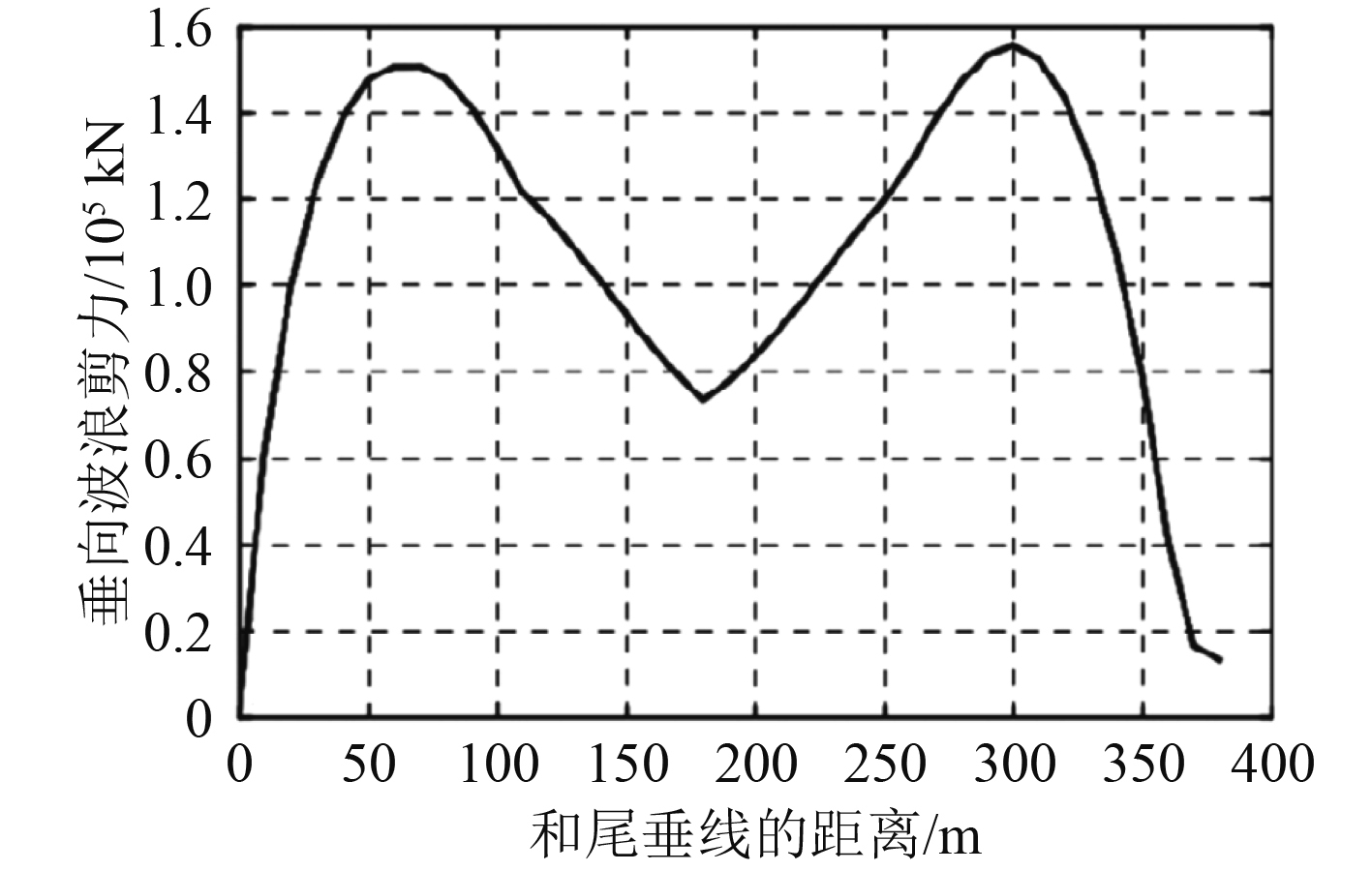

2)波浪载荷和加速度载荷由三维水动力分析得到。波浪载荷包括波浪弯矩、波浪剪力和相对波面升高。加速度载荷包括纵荡加速度、横荡加速度、垂荡加速度、首摇加速度、横摇加速度及幅值和纵摇加速度及幅值。图7和图8给出了拖航载况下的垂向波浪弯矩和剪力沿船长的预报值。

|

图 7 拖航载况垂向波浪弯矩 Fig. 7 Vertical wave bending moment of towing condition |

|

图 8 拖航载况垂向波浪剪力 Fig. 8 Vertical wave shear force of towing condition |

4)支墩载荷包括所支撑模块产生的静载和动载,由单独的预报得到。由于支墩数量较多(16×4=64),为了简化设计,所有的支墩均加载最大的载荷包络值。支墩载荷大小参见表2,是否加载Fx和Fy根据支墩所处位置决定。

|

|

表 2 支墩载荷 Tab.2 Stool loads |

需要注意的是,这里的模块支墩采用了包络值,因此计算结果仅限于对支墩结构及其加强结构的强度进行评估,评估主船体结构有另外一套流程[8-9]。根据设计的进程,通常支墩结构评估在主船体结构分析完成后进行。

2.1.3 边界条件三舱段模型的前端刚性固定,后端为自由端。通过在后端施加弯矩和剪力使得目标位置达到设计载荷。

2.1.4 强度衡准许用应力

| $ \sigma_a=1.1\alpha R_f \;\;\;{\rm{N/mm}}^2。$ |

式中:

对于本计算,

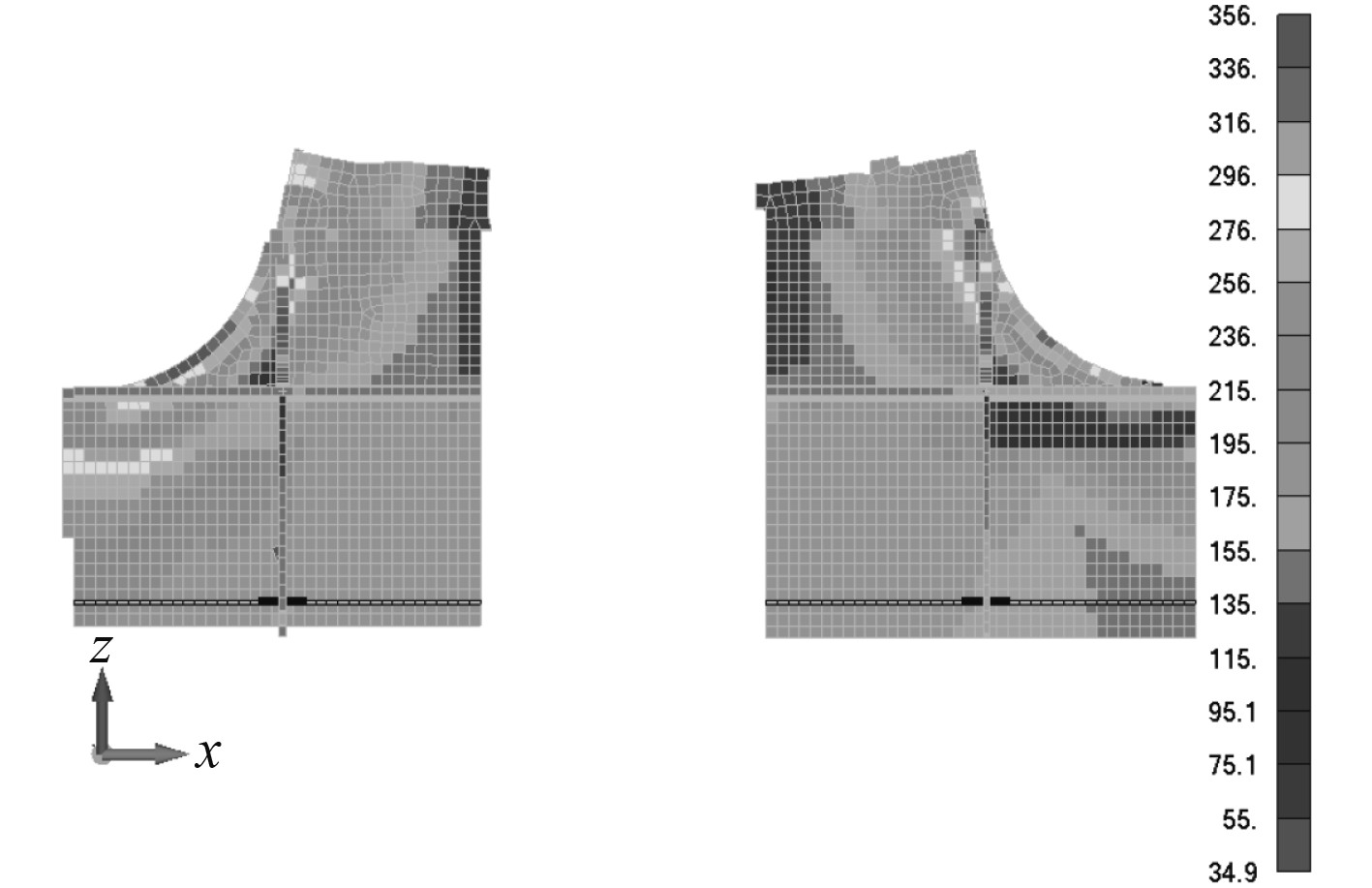

根据粗网格的计算结果选取高应力区域,利用子模型法进行细网格分析。

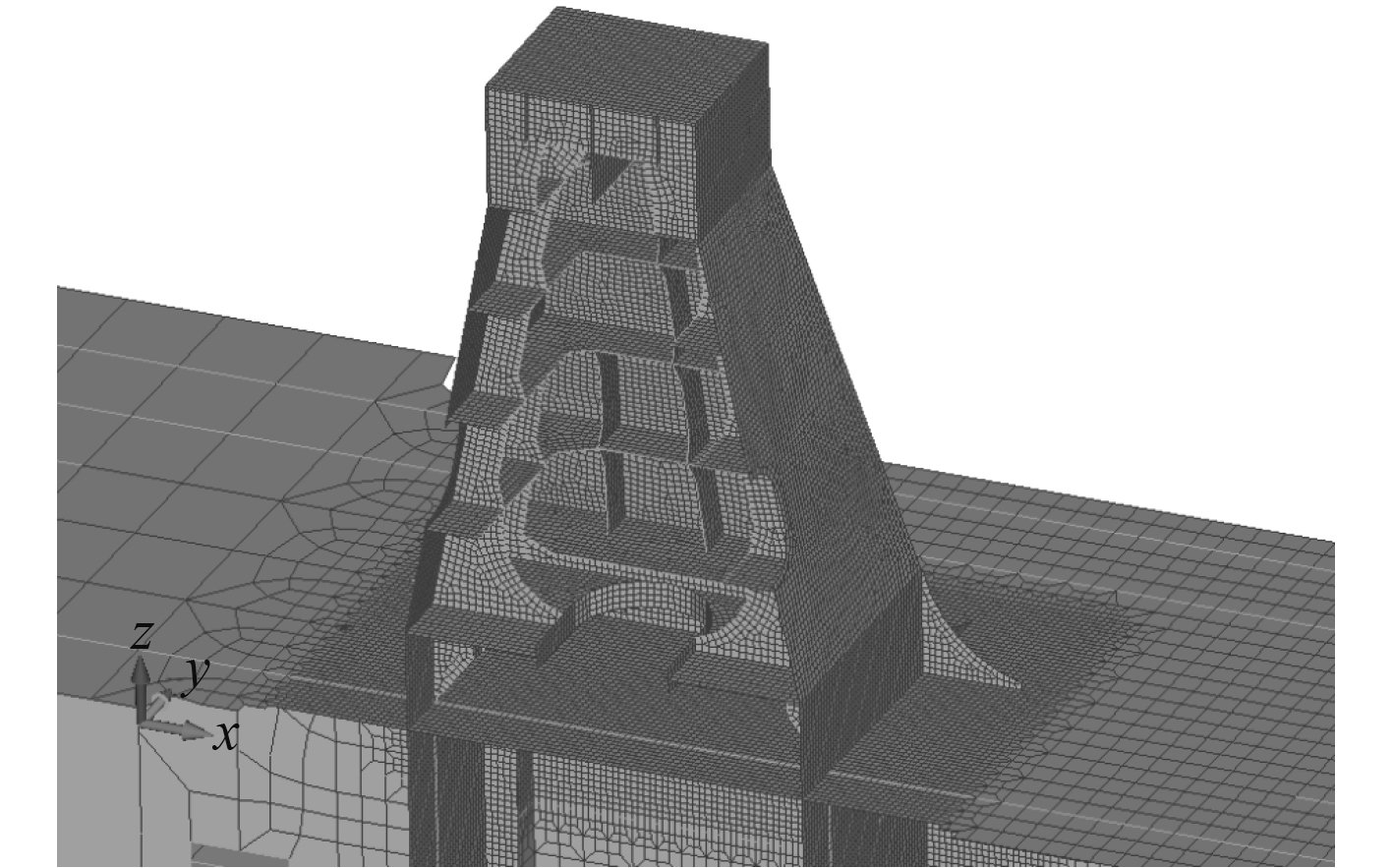

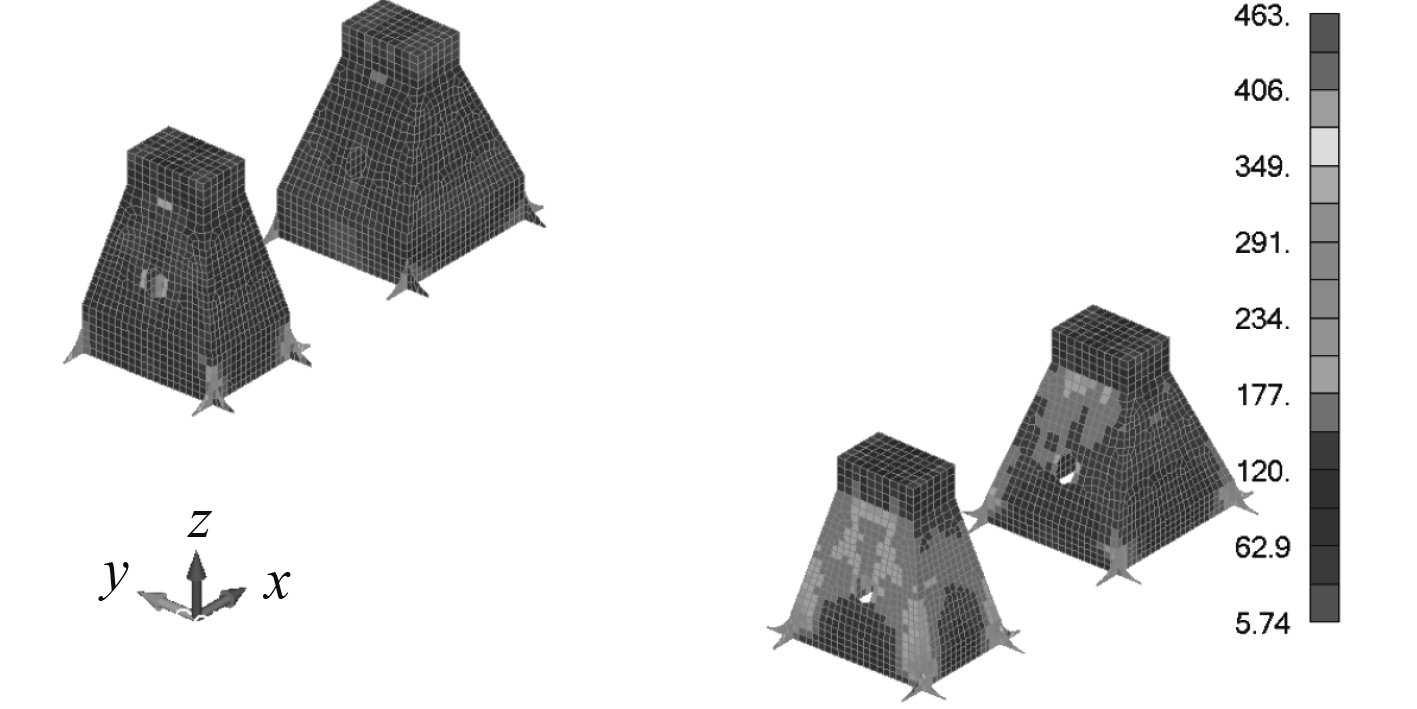

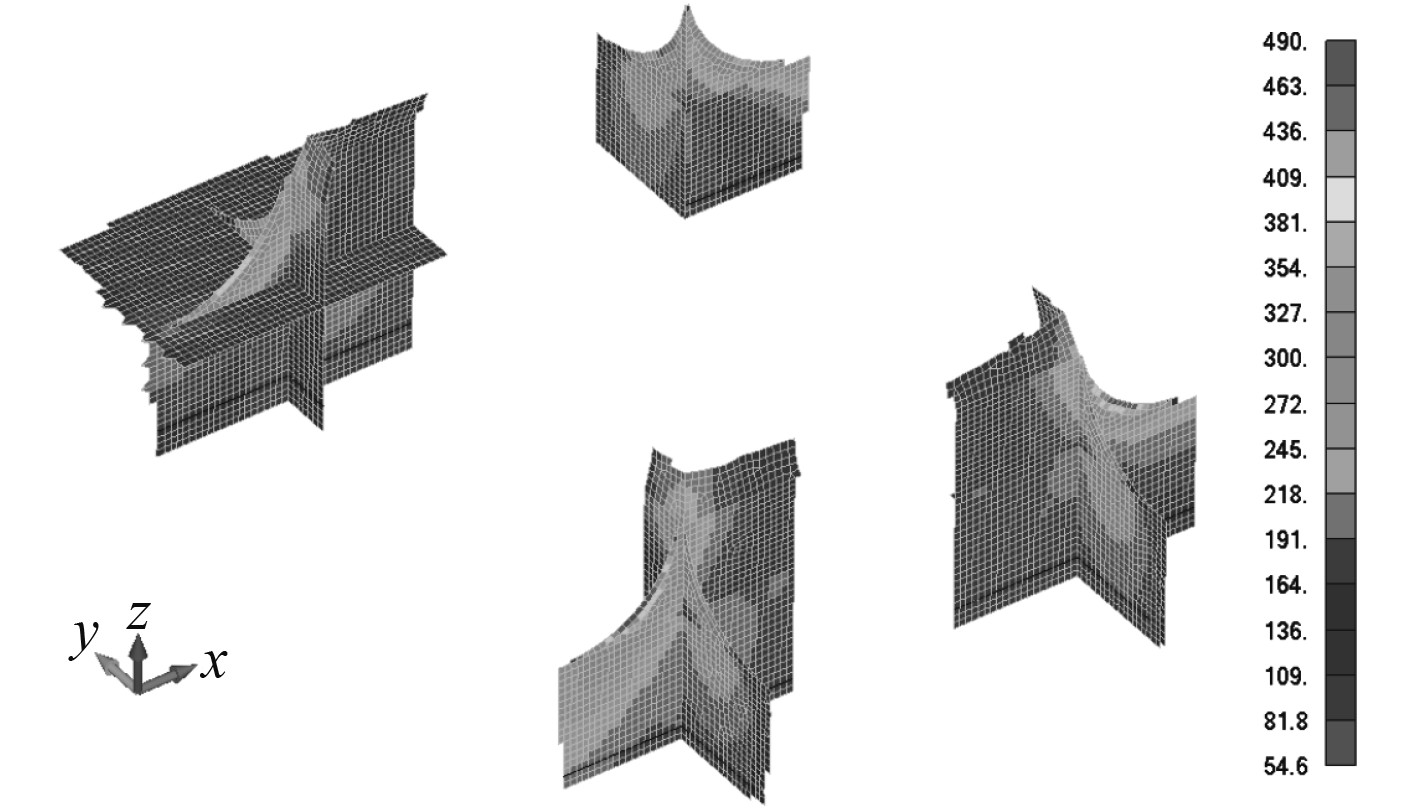

2.2.1 有限元模型子模型在舱段模型中截取,在关注区域前后各延伸一个强框的长度。对高应力区域进行细化,采用50 mm×50 mm的网格。为了建模方便,整个支墩结构及下加强结构均加以细化。子模型参见图9,细网格区域模型参见图10。

|

图 9 子模型 Fig. 9 FE submodel |

|

图 10 细网格区域模型 Fig. 10 FE model of fine mesh area |

与粗网格相同。

2.2.3 边界条件子模型的前后边界与粗网格的相应节点进行关联,从而获取其位移作为边界条件。

2.2.4 强度衡准1)2t×2t(t为板厚,mm)应力峰值范围内,

2)2t×2t应力峰值范围以外,

粗网格和细网格屈服强度衡准的具体数值见表3。

|

|

表 3 屈服强度衡准(MPa) Tab.3 Criteria of yielding strength (MPa) |

支墩及加强结构均为HT36钢,通过HT32钢过渡到普通钢,支墩附近钢级参见图11。

|

图 11 支墩及加强结构结构钢级 Fig. 11 Steel grade of stool strengthening structure |

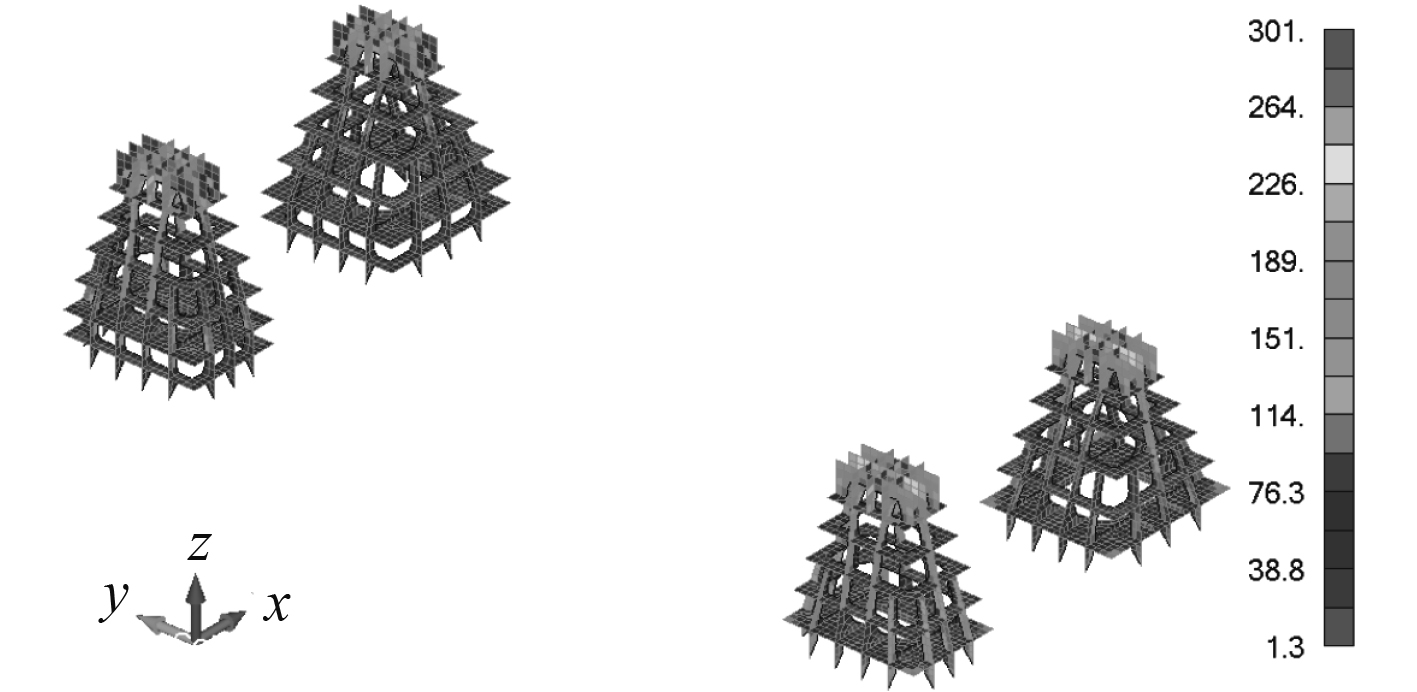

给出支墩结构自身和主要横向、纵向结构应力结果。粗网格中各支墩的材料和厚度均相同,可以方便地看出不同位置肘板应力大小的对比。

由图12可以看出,支墩顶部载荷传递区域的应力水平最高。因此在施工空间足够的前提下,应尽可能设多道加强筋以降低应力,同时可以为衬垫提供更好的支撑。垂向筋和水平筋的应力较小,基本在150 MPa以内,尺寸可适当减小。

|

图 12 支墩内部加强结构应力结果 Fig. 12 Stress results of inner stool structure |

由图13可以看出,支墩外壁的应力水平跟所处位置密切相关,整体应力水平从大到小对应的位置依次为2,4,1,3。需要注意的是,图中的4个支墩分别属于2个相邻的模块。应力高的位置出现在支墩角点的圆弧肘板处,需要进行细网格计算,其他位置应力满足衡准要求。

|

图 13 支墩外壁结构应力结果 Fig. 13 Stress results of stool wall structure |

以位置2的支墩为例对结果进行分析。支墩2承受的3个方向的模块作用载荷,因此应力水平也最高。

从图14可以看出:

|

图 14 细网格应力结果 Fig. 14 Stress results of fine mesh |

1)主甲板结构和下加强结构在靠近肘板趾端处应力最大。

2)肘板自由边中点处应力最大,向趾端逐步降低为较低水平。

3)应力最高的肘板位于纵向靠船中一侧,前后2块位置对应的肘板应力水平相近(485 MPa VS 468 MPa)。为了使其应力水平满足规范要求,增加了肘板厚度(40 mm→80 mm),优化后的肘板应力参见图15。

|

图 15 优化后应力结果 Fig. 15 Stress results after optimization |

通过图14和图15对比可以看出,板厚增加一倍,应力只降低了27%,虽然满足了规范要求,但是代价也比较大。因此后续又尝试结合适当加大肘板臂长,肘板自由边增加面板等优化方案,一定程度上降低了板厚。

3 结 语FLNG支墩设计需要综合考虑模块布置情况、模块重量大小、主船体特点、作业海域等因素,模块结构具体形式和布置方案互相关联。

分析支墩结构强度,要选择合适的计算工况,通过采用载荷包络值可以减少需要分析的支墩数量。根据支墩类型,正确模拟其受力情况。对高应力区域,要综合各种优化手段从而获得最佳效果。

| [1] |

宋吉卫. FLNG总体设计关键技术研究[J]. 中国造船, 2015, 56(2): 81-86. DOI:10.3969/j.issn.1000-4882.2015.02.010 |

| [2] |

顾俊, 张思航, 傅建鹏, 等. 大型FLNG重要技术分析[J]. 舰船科学技术, 2020, 42(5): 103-108. DOI:10.3404/j.issn.1672-7649.2020.05.020 |

| [3] |

迟少艳, 赵耕贤. FPSO模块支墩结构形式与设计原则[J]. 船舶与海洋工程, 2014, 30(4): 24-27. DOI:10.3969/j.issn.2095-4069.2014.04.005 |

| [4] |

BV NR542, Classification of floating gas units [S]. 2017, 5.

|

| [5] |

BV NR445, Rules for the classification of offshore units[S]. 2016, 12.

|

| [6] |

BV NR445, Rules for the classification of steel ships, [S]. 2018, 7.

|

| [7] |

王柱. FPSO上部模块支墩结构疲劳强度分析[J]. 船舶, 2021, 32(4): 31-36. DOI:10.19423/j.cnki.31-1561/u.2021.04.031 |

| [8] |

张玉奎, 钱笠君, 郑文青, 等. FLNG薄膜型液货舱结构强度分析[J]. 船舶工程, 2019, 41(9): 31-35,130. DOI:10.13788/j.cnki.cbgc.2019.09.07 |

| [9] |

张玉奎, 张伟. 230000 m3 LNG FPSO舱段结构强度分析

[J]. 船舶, 2016, 27(5): 48-35, 56. |

2022, Vol. 44

2022, Vol. 44