2. 武汉大学,湖北 武汉 430072

2. Wuhan University, Wuhan 430072, China

船舶管路系统内含有多个动力源(如水泵)、多个边界点及多个管路[1],为利用船舱内有限的空间,船舶管路系统的布置比较复杂。对供排水管路系统进行优化、构建可进行水泵串并联切换运行的管路系统可以减少水泵及电机装机量,可以起到节约船舱容量,减少运输负担的作用,但其运行与管理相对复杂。

离心泵广泛应用于各种供排水系统,船用管路系统常采用离心泵作为动力源。关阀启动常用于离心泵的启动,这一方法虽然方便但不能根据实际工况调节水泵的转速,造成很大的节流损失,导致泵容量普遍高于终端需求量,给管路系统带来了较大负荷[2-3],同时偏离额定工作点使泵偏离高效区运行,离心泵降低效率,故管路系统运行时功率很大。变频启动技术能自由调节水泵转速,可根据不同工况调节水泵运行功率,达到节能运行的目的[4-5]。

针对某船用复杂串并联管路系统,本文根据实验数据给定水泵启动和运行过程中的转速变化曲线,在Flowmaster中进行建模仿真,计算背压为0.30 MPa,1.52 MPa,2.43 MPa等工况下2台水泵运行时水泵的运行特性,量化对比不同启动方式下水泵的运行参数,进而研究变频启动时离心泵启动及运行过程中流量、扬程、水功率及止回阀压差的变化特性,揭示船用复杂管路供排水系统中,变频启动方式相较于关阀启动方式的优越性。

1 仿真模型及不同启动方式 1.1 Flowmaster仿真建模Flowmaster是一款面向工程的一维仿真计算软件,广泛应用于汽车、航空航天、燃气轮机、能源电力、船舶、石油天然气等诸多行业,可以进行各种复杂流体系统的仿真分析、部件选型与匹配、系统设计、运行控制优化等[6]。

仿真模型由2台同型号离心泵(1号泵与2号泵)、循环管路、阀门及控制元件构成,如图1所示,改变三通阀阀位可控制管路中2台离心泵的串并联状态,当节点1和节点2联通时,两泵并联运行,节点1和节点3联通且图1中所标出的球阀关闭时,两泵串联运行。

|

图 1 两泵供排水系统仿真模型图 Fig. 1 Simulation model diagram of two pump water supply and drainage system |

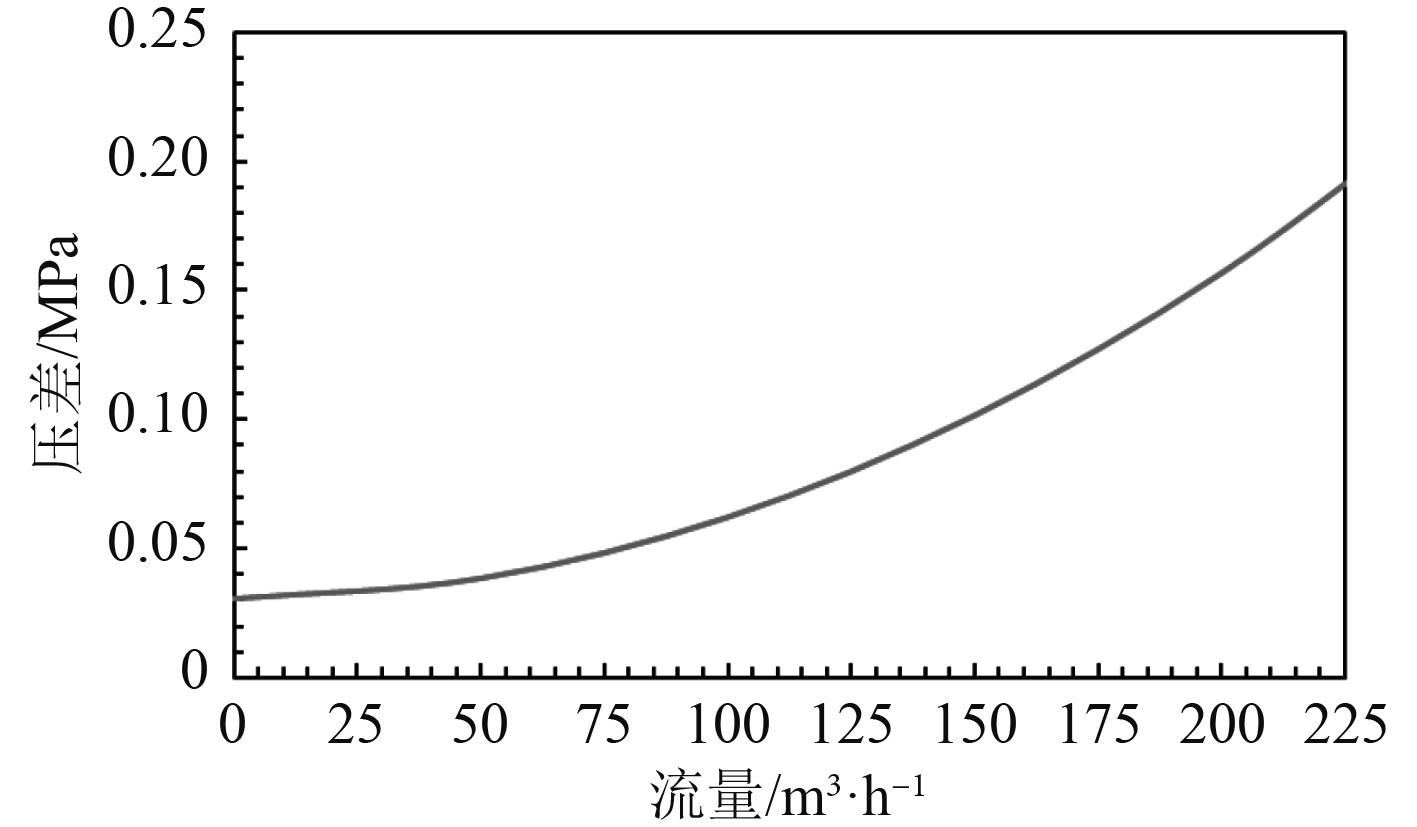

大型船舶一般为多水源供排水[7],因此仿真模型包含2个水舱,两供排水水舱初始水位10 m,容量均为100 m3,主管段管路直径0.2 m,其余管段管路直径为0.15 m,水泵有两工作转速,额定工况转速2300 r/min,扬程1.67 MPa,流量100 m3/h,另一转速为1750 r/min,工作点为扬程0.81 MPa,流量150 m3/h,工作时泵的摩擦转矩为27 N·m,水泵的特性曲线如图2所示。两止回阀开启压力差为0.03 MPa,压降随流量的变化曲线如图3所示,阀门开启后流经止回阀造成的压降与流量的平方成正比。

|

图 2 水泵流量-扬程曲线 Fig. 2 Flow-head characteristic curve of the pump |

|

图 3 止回阀阻力损失曲线 Fig. 3 Resistance loss curve of check valve |

离心泵采用2种启动方式,一种为常规关阀启动,另一种为变频启动。关阀启动时,根据统计规律[8-10]及力矩平衡方程计算结果[9],水泵的转速上升如式(1)所示,当转速上升至额定转速附近,阀门开度控制器控制球阀快速开启,并联运行时开启2个阀门,串联运行时仅开启连接2号泵的管路上的球阀。

| $n=n_0(1-e^{-t/t0})。$ | (1) |

式中:n0为稳定运行转速,t0为时间常数,本次仿真计算取1.6 s。

当水泵采用变频启动时,阀门开度控制器控制球阀全开,管路系统通断由止回阀控制。水泵转速线性上升,当止回阀两侧压差达到止回阀开启压差时,管路接通,管路系统中流量达到预设值后,水泵转速不再增加,进入平稳运行阶段,整个变频启动过程共耗时12 s。

当背压为0.30 MPa,1.52 MPa,2.43 MPa时,水泵关阀启动和变频启动时的转速变化如图4所示。如图4 (c)所示,关阀启动条件下,两泵串联运行时启动次序为:1号泵先启动,1号泵启动完成后2号泵再启动,当2号泵也达到额定转速后,阀门开度控制器控制球阀开启;采用变频启动方式时,串联运行工况下两泵同时启动,转速变化完全相同,同时,如图4(a)和图4(b)所示,并联运行时1号泵和2号泵同时启动,2台泵的转速变化一致,故变频启动仅列出2号泵的转速曲线。变频启动时,泵转速匀速升高,直到管路流量达到目标值后,泵转速不再变化。

|

图 4 不同启动方式下水泵转速变化 Fig. 4 Pump speed evolution under different starting modes |

预设水泵的转速变化曲线,进行瞬态计算,时间步长为0.01 s,并联运行模拟时长44 s,串联运行模拟时长54 s,对不同启动方式下泵的运行参数和管路止回阀压差进行对比分析。

2.1 不同工况不同启动方式下泵性能的变化对比分析不同工况不同启动方式下离心泵的运行曲线,其流量、扬程、水功率存在显著差异,并联运行时,启动方式相同,1号泵与2号泵的性能参数也不同。

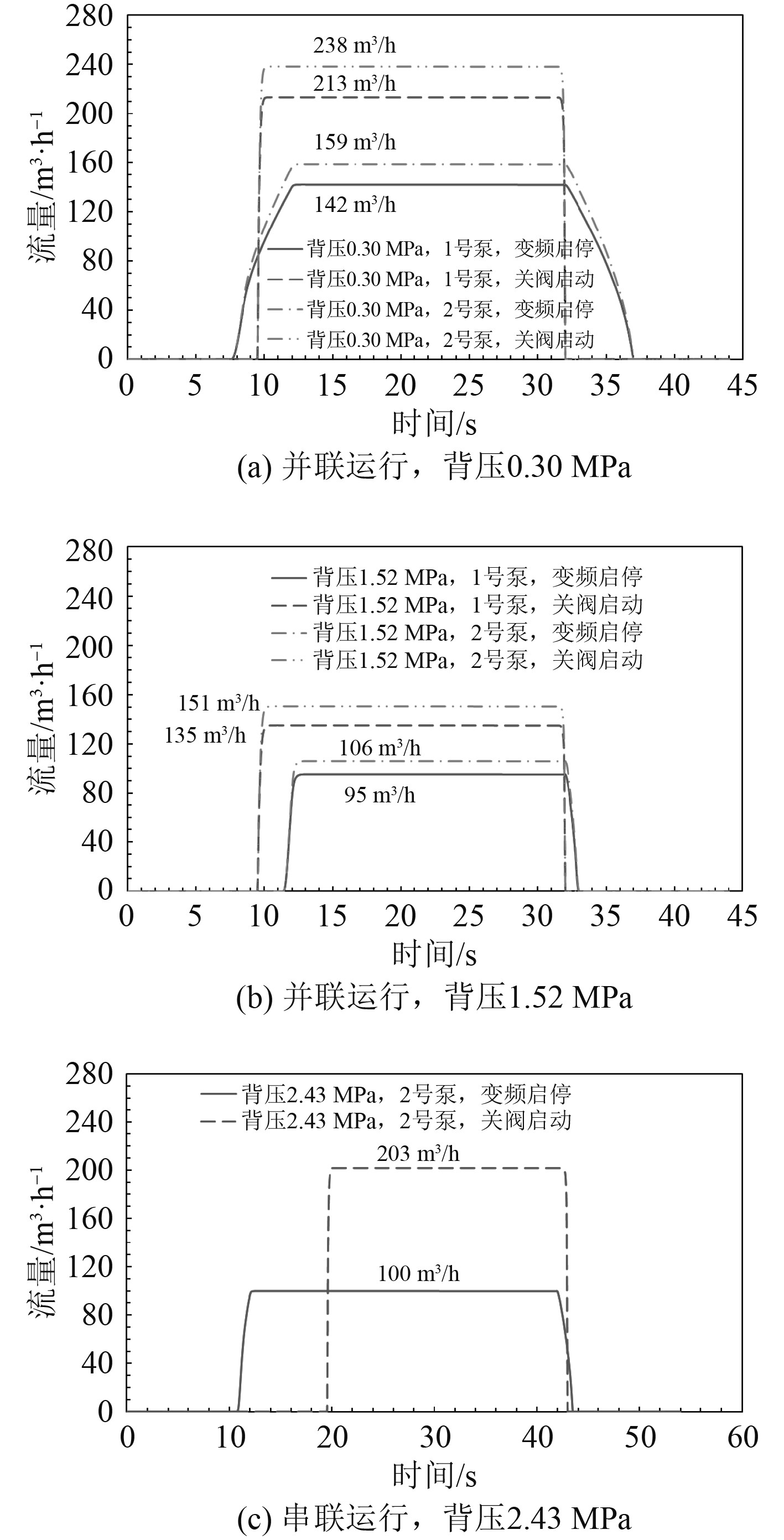

2.1.1 泵流量对比根据供排水需求,背压0.30 MPa时,1号泵与2号泵总流量应为300 m3/h;背压1.52 MPa时,两泵总流量应为200 m3/h;背压2.43 MPa时,采用串联运行,流量应为100 m3/h。如图5所示,背压0.30 MPa,关阀启动两泵总流量451 m3/h,变频启动总流量301 m3/h;背压1.52 MPa,关阀启动总流量286 m3/h,变频启动总流量201 m3/h;背压2.43 MPa,关阀启动流量203 m3/h,变频启动流量100 m3/h,均满足供排水需求。

|

图 5 泵流量对比 Fig. 5 Comparison of pump flow |

变频启动时,随背压上升,流量变化相对于转速变化的滞后性更加明显,如图5(b)所示,背压1.52 MPa工况,止回阀开阀时刻约为11.4 s,随后流量迅速上升,至12 s水泵启动过程结束,转速保持不变,此时流量仍在增加,直到12.5 s左右流量才稳定。并联运行时,1号泵所在管路的阻力大于2号泵管路,相同泵转速下2号泵流量总大于1号泵。本次仿真所涉及的3种背压下,关阀启动时泵流量总是远高于变频启动。

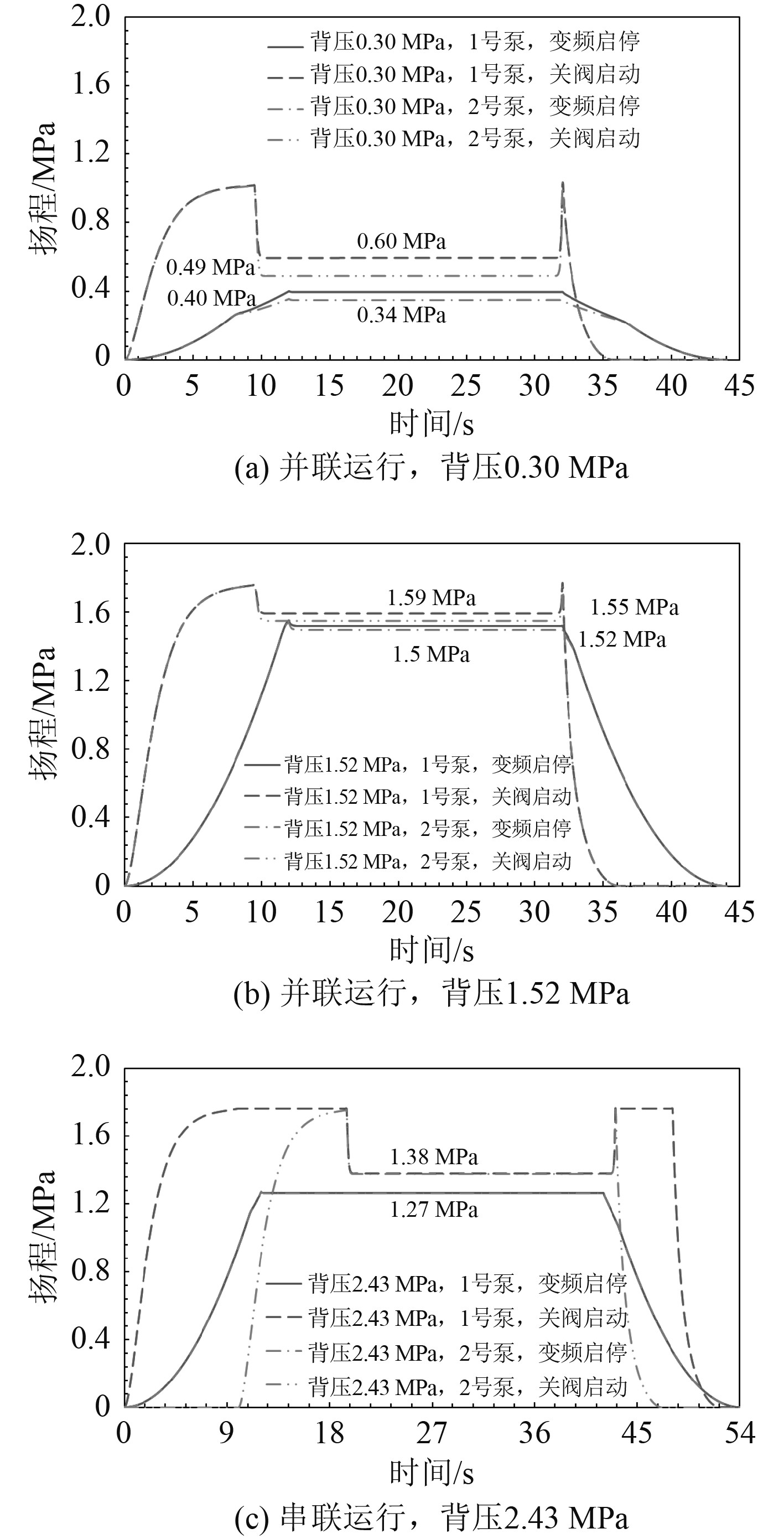

2.1.2 泵扬程对比如图6所示,关阀启动时,1号泵与2号泵扬程先上升至该转速下的关死点扬程,随后球阀开启,扬程陡降,其中2号泵扬程明显低于1号泵,随背压的升高,两泵扬程之差减小,串联运行时,两泵扬程基本一致。变频启动时,扬程随转速上升而增加,止回阀开启后,扬程上升速度变慢,如图6(a)所示;当背压为1.52 MPa时,如图6(b)所示,12 s时刻处,离心泵启动结束,由于流量变幅较大,且此工况下流量变化有明显的滞后性,1号泵和2号泵的扬程曲线均出现尖峰。

|

图 6 泵扬程对比 Fig. 6 Comparison of pump head |

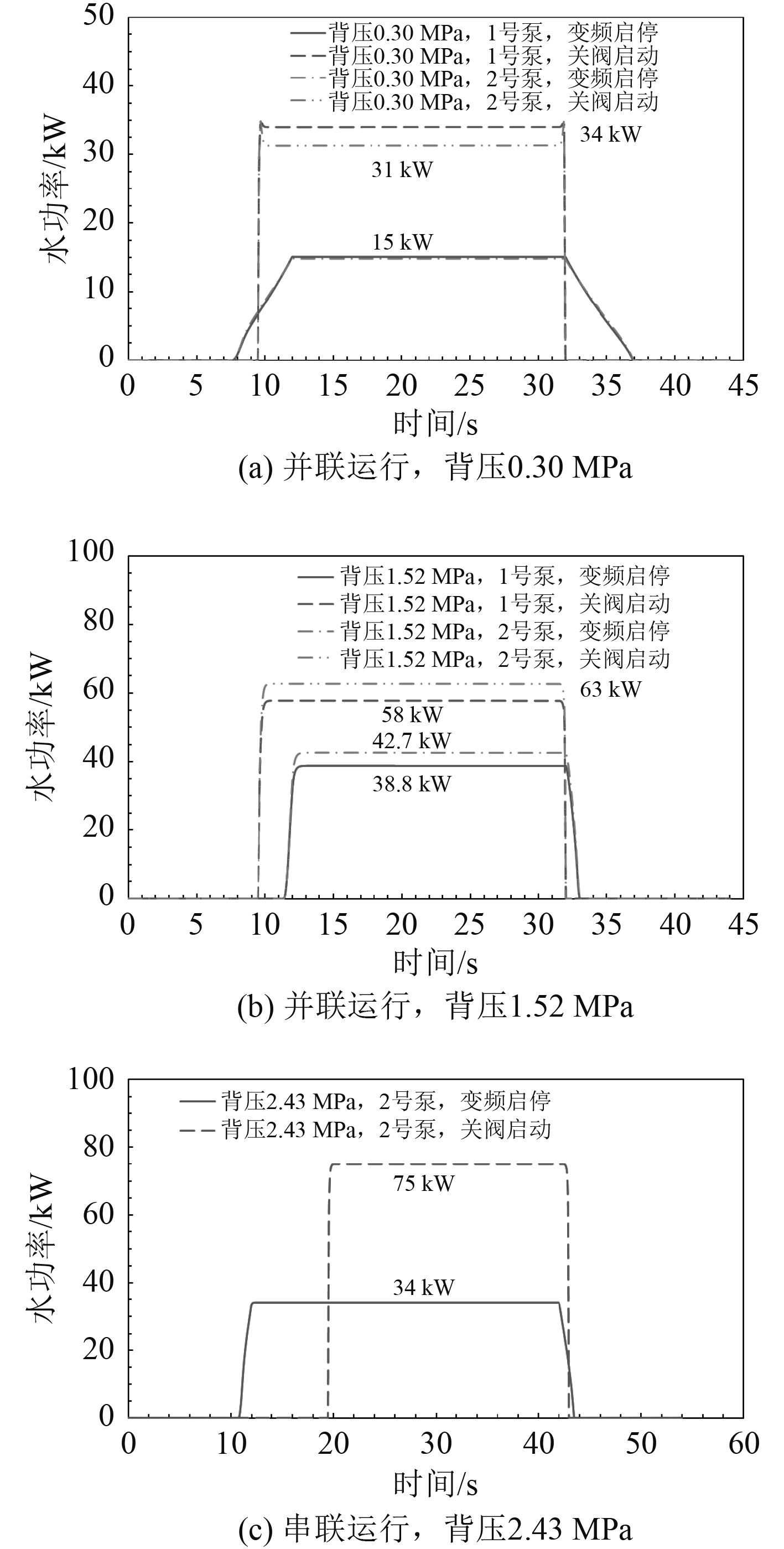

如图7所示,稳定运行阶段关阀启动时水泵的水功率远高于变频启动。如图7 (a)所示,背压为0.30 MPa,采用关阀启动时,球阀开启和关闭过程中,2号泵功率曲线均出现了尖峰,且稳定运行阶段2号泵水功率稍低于1号泵,采用变频启动时,两泵的水功率接近,且止回阀开闭过程中功率曲线没有出现尖峰。

|

图 7 泵水功率对比 Fig. 7 Comparison of pump water power |

背压1.52 MPa时,如图7 (b)所示,关阀启动时功率曲线尖峰消失,且稳定运行阶段两泵水功率大小对调,2号泵水功率高于1号泵,采用变频启动时,1号泵、2号泵稳定运行阶段出现较大的功率差,同时进入稳定运行阶段时功率曲线过渡更光滑。串联运行时,如图7 (c)所示,采用关阀启动方式需要先后启动1号泵、2号泵,虽然单个泵启动过程耗时较短,但总体启动过程耗时更长,且进入稳定运行阶段后,关阀启动方式下泵水功率远高于变频启动。

2.2 不同工况不同启动方式下系统控制阀阀压差变化变频启动,止回阀控制管路的通断;关阀启动,止回阀仅起到防止回流的作用,在运行过程中相当于阻力元件。

如图8所示,采用关阀启动时,球阀开启前止回阀没有流体经过,且止回阀后部也不与蓄水池相连,故两侧压差为止回阀的开阀压差即0.03 MPa,球阀开启后,止回阀两侧压差随流量而变化;采用变频启动时,球阀处于常开状态,随水泵转速升高,止回阀前压力上升,压差减小到0后增加,到达0.03 MPa后,随流量增加,压差继续增大,直到进入稳定运行阶段。

|

图 8 止回阀压差对比 Fig. 8 Comparison of check valve differential pressure |

本次计算中,止回阀压差仅与流量有关,当背压较低、流量较大时,止回阀两侧压差较大,且并联运行时1号泵、2号泵流量有差异,故止回阀开启后,止回阀1与止回阀2的压差也有差异,随扬程升高,流量降低,两止回阀压差的差异减小。随流量减小,2种启动方式下稳定运行阶段止回阀承受的压差降低,但对变频启动,背压升高时,止回阀在离心泵启动过程中需要承受的反向压差增加,在背压较高的工况下对止回阀的承受能力有一定的要求。

3 结 语该型号离心泵的额定工作点与3个计算工况均有一定差距,计算工况背压均低于额定工作点扬程,故采用关阀启动方式管路系统流量距目标流量相差较大,而变频启动调节水泵转速,能在不调节阀门的前提下更好地适应各种工况要求。

变频调节时,流量的变化相较于转速变化存在滞后性,该特性在背压1.52 MPa时表现较为明显,受流量变化滞后性的影响,该背压下,在12 s时刻处,两水泵的扬程曲线均出现尖峰。

当背压较低时,受扬程曲线突变的影响,关阀启动水泵水功率曲线存在尖峰;3种工况下,关阀启动时泵的流量远高于变频启动,即使2种启动方式下扬程相差不大时,关阀启动水功率仍高于变频启动;同时,串联运行时,关阀启动耗时更长且功率偏高。

本次仿真中止回阀压差仅与流量有关,不同工况下,关阀启动的大流量导致止回阀前后压差远大于变频启动,导致止回阀处能耗较大。同时,变频启动时,止回阀承受的反向压差较大,对止回阀的承压能力有一定的要求。

在启动和运行过程中,相较于关阀启动,变频启动能在不调节阀门的前提下调节泵流量,偏离设计工作点时水泵能耗更小,串联运行时启动更迅速,且稳定运行阶段止回阀压差更小,具有明显的优越性。

| [1] |

刘西踩. 船舶压载水系统建模仿真研究[D]. 大连: 大连海事大学, 2013.

|

| [2] |

王东海. 船舶日用淡水变频供排水系统仿真设计与实现[D]. 大连: 大连海事大学, 2016.

|

| [3] |

刘毅, 潘锦平. 大型船舶变频供排水管网压力平衡与控制策略仿真[J]. 船海工程, 2017, 46(3): 77-83,87. LIU Y, PAN J P. Simulated of pressure balance and control strategy of providing-water with frequency converter pipe network for large ship[J]. Ship & Ocean Engineering, 2017, 46(3): 77-83,87. DOI:10.3963/j.issn.1671-7953.2017.03.017 |

| [4] |

金传伟, 毛宗源. 变频调速技术在水泵控制系统中的应用[J]. 电子技术应用, 2000, 26(9): 38-39. JIN C W, MAO Z Y. Application of variable frequency speed regulation technology in water pump control system[J]. Application of Electronic Technique, 2000, 26(9): 38-39. DOI:10.3969/j.issn.0258-7998.2000.09.013 |

| [5] |

夏进. 变频调速在船舶恒压供水中的应用[J]. 江苏船舶, 2001, 18(2): 24-26. XIA J. Application of frequency conversion speed regulation in ship constant pressure water supply[J]. Jiangsu Ship, 2001, 18(2): 24-26. DOI:10.3969/j.issn.1001-5388.2001.02.008 |

| [6] |

焦震宇, 刘惠. 流体仿真软件Flowmaster在冷却水泵配置分析中的应用[J]. 冶金动力, 2009(4): 89-93. JIAO Z Y, LIU H. The applycation of fluid simulation software flowmaster in cooling water pump configration analysis[J]. Metallurgical Power, 2009(4): 89-93. DOI:10.3969/j.issn.1006-6764.2009.04.031 |

| [7] |

张建猛. 船用典型供水管网的仿真与实验研究[D]. 武汉: 武汉工程大学, 2018.

|

| [8] |

李志峰. 离心泵启动过程瞬态流动的数值模拟和实验研究[D]. 杭州: 浙江大学, 2009.

|

| [9] |

郭宪军, 陈红勋, 朱兵. 离心泵启动过程的数值模拟[J]. 上海大学学报(自然科学版), 2012, 18(3): 288-292. GUO X J, CHEN H X, ZHU B. Numerical simulation for centrifugal pump during starting period[J]. Journal of Shanghai University(Natural Science Edition), 2012, 18(3): 288-292. |

| [10] |

吴绍科, 张跃文, 张鹏. 离心泵瞬时启动过程的仿真[J]. 排灌机械工程学报, 2018, 36(6): 6-10. WU S K, ZHANG Y W, ZHANG P. Simulation on performance of centrifugal pump during rapid startup period[J]. Journal of Drainage and Irrigation Machinery Engineering, 2018, 36(6): 6-10. |

2022, Vol. 44

2022, Vol. 44