2. 中国船级社实业有限公司大连分公司,辽宁 大连 116001

2. China Classification Society Industrial Corp. Dalian Branch, Dalian 116001, China

船舶柴油机动力系统主要由气缸、活塞、曲轴、轴承、润滑系统、冷却系统等组成,其中,柴油机的轴承是核心零部件之一,轴承是连接柴油机旋转运动部件和固定支撑部件的零部件,不仅承载着来自曲轴的多自由度载荷,也承载着气缸、活塞等往复运动产生的作用力。同时,轴承也是一种易损件易耗件,在周期性的载荷作用下,轴承内外圈很容易产生摩擦生热和磨损。一旦柴油机的主轴承出现故障,则整个船舶柴油机动力系统就会停机,影响船舶的正常运行。因此,研究船舶柴油机轴承的工作特性,提高柴油机轴承的可靠性非常重要。

通常,船舶领域的柴油机动力系统可靠性研究主要有2种,分别是数值模拟和工程测试,其中,工程测试需要消耗大量的人力物力成本,开发周期长,成本较高。数值模拟是基于计算机软件进行船舶柴油机的仿真研究,能够有效缩短产品开发周期。

本文研究的方向是建立一种船舶柴油机轴承损坏程序评估系统,目标在于对船舶柴油机轴承的工作状态进行在线式的监测,一旦出现轴承故障,可以立刻进行诊断和维护。

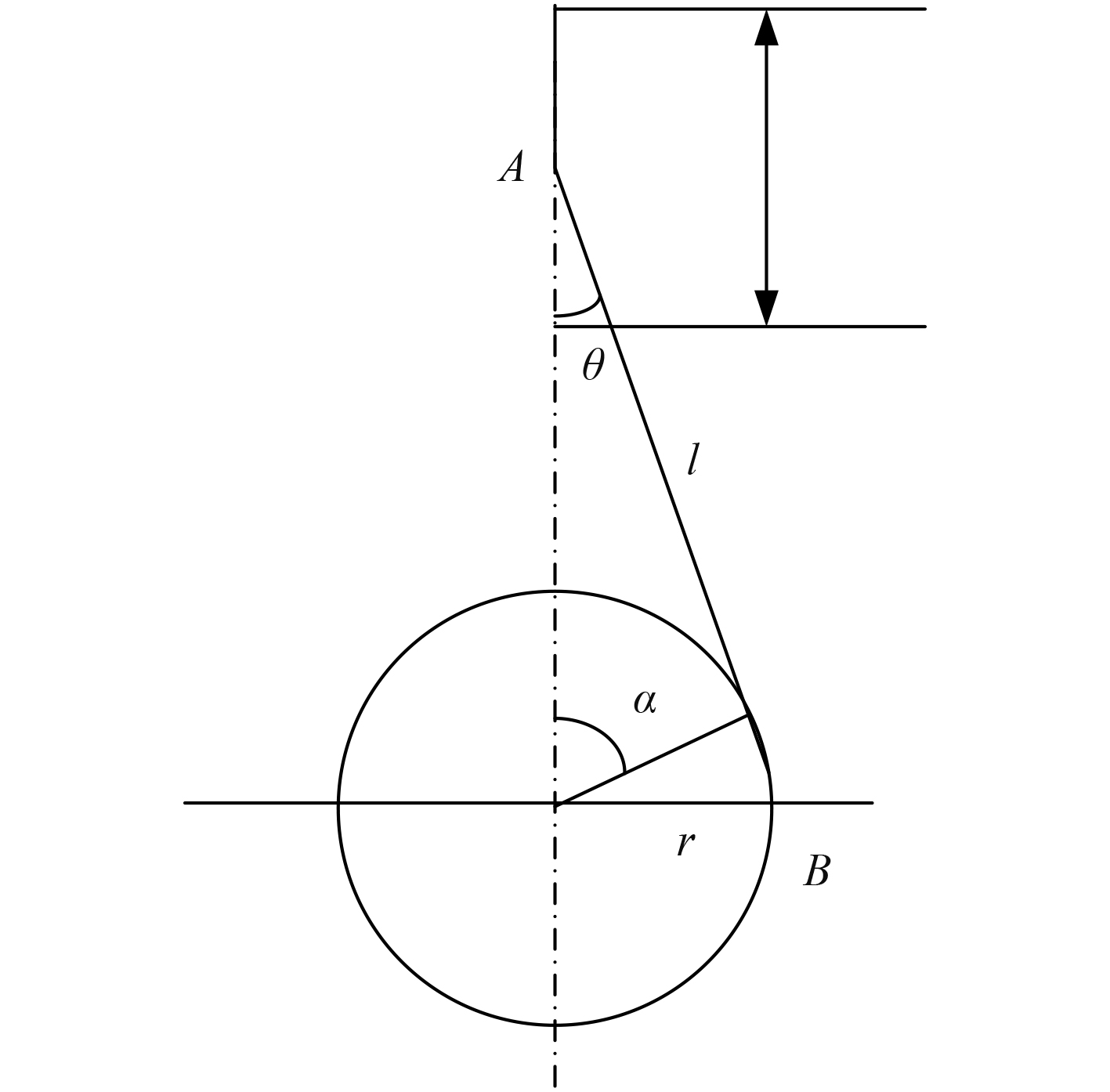

1 舰船柴油机轴承结构及动力学特性评估柴油机轴承的主要功能是承载船舶的主轴,基本示意图如图1所示。

|

图 1 船舶柴油机轴承的示意图 Fig. 1 Schematic diagram of marine diesel engine bearings |

如图所示,船舶多缸柴油机系统的主轴承与曲轴是一个相互耦合的系统,曲轴做周期性的不规则曲线运动,曲轴、连杆运动过程中产生的载荷直接作用于轴承表面,因此,柴油机主轴承的可靠性直接决定了整个柴油机系统的可靠性[1]。

从柴油机主轴承的动力学特性方面入手,建立柴油机主轴承的动力学模型。通过分析可知,柴油机主轴承同时受到多种运动惯性力和力矩,包括曲轴弯矩、气缸弯矩、气缸作用力、支撑力等,拆解如下:

1)曲轴弯矩

曲轴弯矩是柴油机主轴承承受最大的载荷,求解曲轴弯矩时需假定柴油机为一个当量系统,建立系统的扭矩方程为:

| $ {M_0} - {M_1} = \frac{\text{π} }{{30}}{J_0}\frac{{{\rm{d}}n}}{{{\rm{d}}t}} \text{。} $ |

其中:

| $ {T_{{\text{bearA}}}} = \frac{{{M_0}g}}{{{H_g}{n_0}2\text{π} }} \text{。} $ |

式中:

2)气缸作用力和力矩

首先建立柴油机气缸曲柄滑块的数学模型如图2所示。

|

图 2 柴油机气缸曲柄滑块的数学模型 Fig. 2 Mathematical model of crank slider of diesel engine cylinder |

柴油机活塞的位置为:

| $ s = (r + l) - r \cdot \cos (\alpha ) - \sqrt {{l^2} - {r^2}{{\sin }^2}(\alpha )} \text{,} $ |

则气缸的容积计算为:

| $ \begin{gathered} V = \frac{{\text{π} {d^2}}}{4} \cdot s,\\ r = \frac{d}{2} 。\\ \end{gathered}$ |

其中:

假定容积

| $ {V_1} = \frac{{\text{π} {d^2}}}{4} \cdot {s_1} \text{,} $ |

气缸内部燃烧过程的质量方程为:

| $ {p_1}{V_1} = {m_1}{R_g}T \text{,} $ |

式中:

气缸作用于柴油机主轴承的作用力按下式计算:

| $ {F_{{\text{bear}}}} = m\int_{{V_1}}^{{V_2}} p {\rm{d}}V = m \cdot \frac{{{p_1}}}{{1 - k}}\left( {V_1^kV_2^{1 - k} - {V_1}} \right) 。$ |

其中:

主轴承受到的气缸转矩为:

| $ {T}_{bearB}\text={F}_{\text{bear}}s\left(\text{sin}\theta +\frac{\lambda \mathrm{sin}2\theta }{2\sqrt{1-{\lambda }^{2}{\mathrm{sin}}^{2}{\theta }}}\right) 。$ |

式中:

建立柴油机主轴承的受力分析示意图如图3所示。

|

图 3 柴油机主轴承的受力分析示意图 Fig. 3 Stress analysis diagram of diesel engine main bearing |

根据受力分析示意图,可将柴油机主轴承受到的外力和力矩进行合并简化,建立合力矩和合力方程如下:

| $ \begin{gathered} {M_{all}} = \sum\limits_{i = 1}^n {\left( {{T_i}/2 \cdot \sin \alpha - \left( {{T_i}/2} \right) \cdot \cos \alpha } \right)} ,\\ {{\vec F}_{all}} = \sum\limits_{i = 1}^n {{F_i}} 。\\ \end{gathered} $ |

式中:

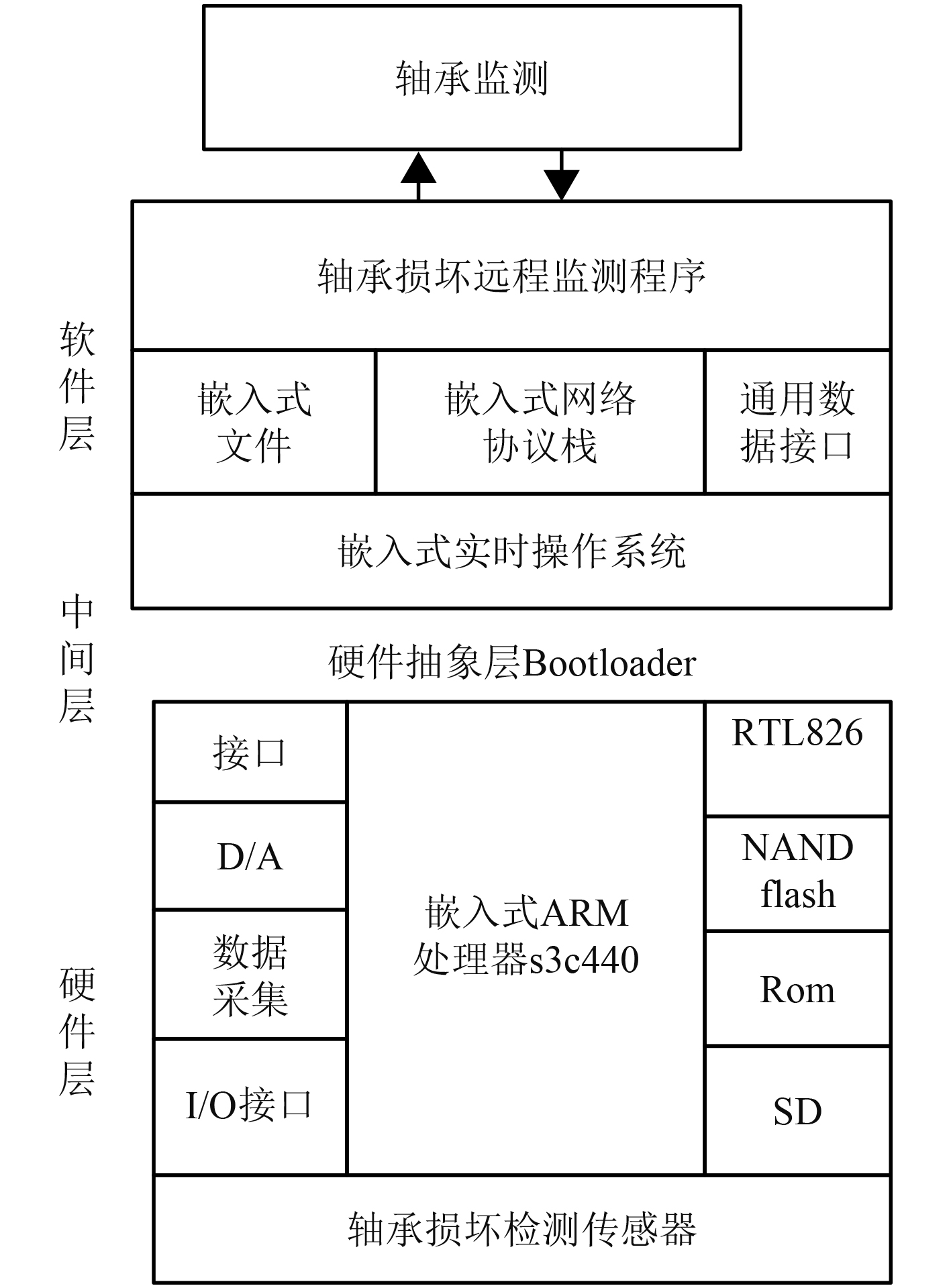

本文结合嵌入式ARM控制技术设计船舶柴油机轴承损坏评估和监测系统,所实现的基本功能包括:

1)硬件层

硬件层是基于嵌入式的船舶柴油机轴承损坏评估和监测系统的基础,由嵌入式集成芯片、数据接口、存储器、轴承损坏监测传感器、flash和集成电路等组成,采用振动信号监测传感器、温度传感器等设备采集船舶柴油机轴承的性能参数,并通过数据接口传输至评估系统的其他模块。

2)中间层

是评估系统的硬件抽象层,包括BootLoader[3]等模块,负责硬件层与软件层之间的数据传输。

3)软件层

软件层主要包括传感器程序、系统的应用程序、网络协议栈、接口程序等,是船舶柴油机轴承损坏评估和监测系统正常运行的关键,同时,软件层集成了知识库技术,能够针对柴油机轴承的故障类型进行数据检索,提高轴承故障诊断的精度。

图4为船舶柴油机轴承损坏评估和监测系统原理图。

|

图 4 船舶柴油机轴承损坏评估和监测系统原理图 Fig. 4 Schematic diagram of marine diesel engine bearing damage assessment and monitoring system |

柴油机轴承一旦发生故障,比如磨损、断裂等,最显著的故障信号为振动信号,因此,针对柴油机轴承的振动信号处理,本节建立软件程序如图5所示。

|

图 5 柴油机轴承振动信号处理流程图 Fig. 5 Flow chart of diesel engine bearing vibration signal processing |

柴油机轴承振动信号处理的关键环节包括:

l)振动信号采集

使用加速度传感器采集柴油机轴承的振动激励源信号,需要注意加速度传感器的测点需要覆盖柴油机轴承的内外圈等关键部件。

2)信号编译

对采集的振动信号进行时频域分析、滤波等,提升信号的准确性。

3)轴承的状态评估和结果输出

提取振动特征信息,结合数据库进行轴承损坏状态的评估,并输出故障解决的方案。

本文以某船舶大功率柴油机轴承为例,在Matlab中进行了轴承磨损程度的仿真,采用的柴油机及轴承参数如表1所示。

|

|

表 1 柴油机及轴承参数表 Tab.1 Parameters of diesel engine and bearing |

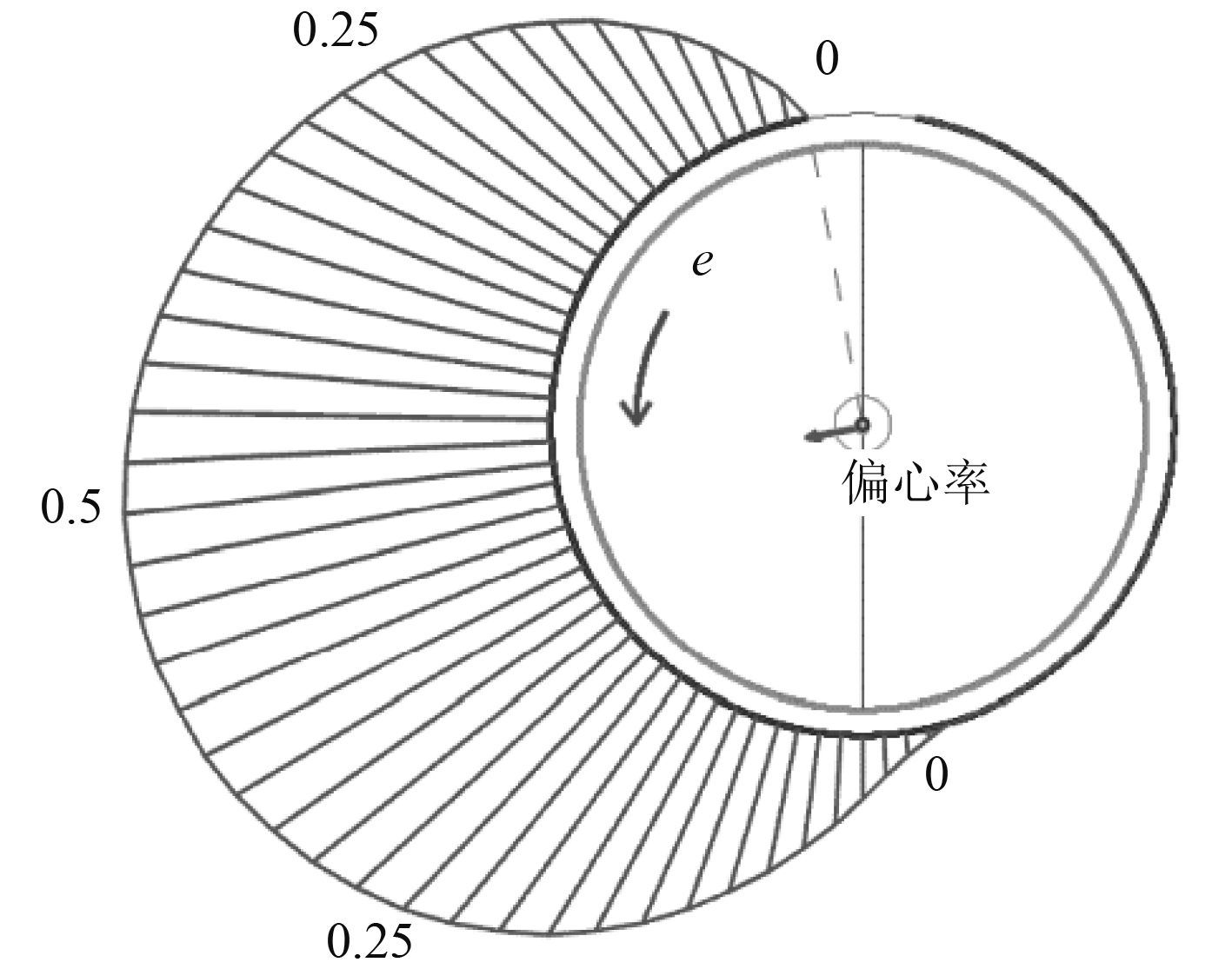

在Matlab中按表中参数设置,得到柴油机主轴承在曲轴和气缸载荷下的柴油机轴承内外圈偏心率如图6所示。

|

图 6 载荷下的柴油机轴承内外圈偏心率 Fig. 6 Eccentricity of inner and outer rings of diesel engine bearing under load |

柴油机轴承的可靠性直接决定了整个动力系统的寿命,本文基于柴油机主轴承的力学特性,结合嵌入式ARM控制技术设计了船舶柴油机轴承损坏评估和监测系统,并详细介绍了开发过程。

| [1] |

李方玉, 胡以怀, 王欣, 陈彦臻. 进气氧浓度和EGR对船用柴油机排放特性影响研究[J]. 舰船科学技术, 2020, 42(15): 127-133. LI Fang-yu, HU Yi-huai, WANG Xin, CHEN Yan-zhen. Study on the influence of intake oxygen concentration and EGR on the emission characteristics of marine two-stroke diesel engine[J]. Marine science and technology, 2020, 42(15): 127-133. |

| [2] |

胡以怀, 方云虎. 二冲程柴油机机座表面振动信号的特征分析[J]. 柴油机, 2020, 42(1): 37-40. HU Yi-huai, FANG Yun-hu. Characteristic analysis of vibration signal on the base surface of two-stroke diesel engine[J]. Diesel engine, 2020, 42(1): 37-40. DOI:10.3969/j.issn.1001-4357.2020.01.008 |

| [3] |

胡以怀, 张陈. 船用二冲程柴油机缸体上部振动信号的特征分析[J]. 机电设备, 2019, 36(5): 6-11. HU Yi-huai, ZHANG Chen. Characteristic analysis of vibration signal on the upper part of cylinder block of marine two-stroke diesel engine[J]. Electromechanical equipment, 2019, 36(5): 6-11. DOI:10.16443/j.cnki.31-1420.2019.05.002 |

2022, Vol. 44

2022, Vol. 44