排气消声器是船舶主机排气系统噪声控制的重要手段,以抗性消声结构为主。对于以平面波为主要成分的小管径抗性消声器,可采用传递矩阵方法进行计算[1-2],而船用主机排气消声器较一般消声器(如车用消声器、通风消声器)尺寸要大得多,存在丰富的高阶模态,在截止频率以上频段无法通过传递矩阵法计算,多数采用有限元方法评估其声学性能与气动性能[3-7]。本文针对某型船用主机排气消声器,采用Virtual lab声学有限元方法进行消声器的声传递损失计算,采用Fluent对消声器阻力损失进行计算,在中国船舶科学研究中心试验室内完成了声学性能与气动性能的试验测试,掌握了该型消声器的声学与阻力特性,为消声器的应用与后期的优化设计提供参考。

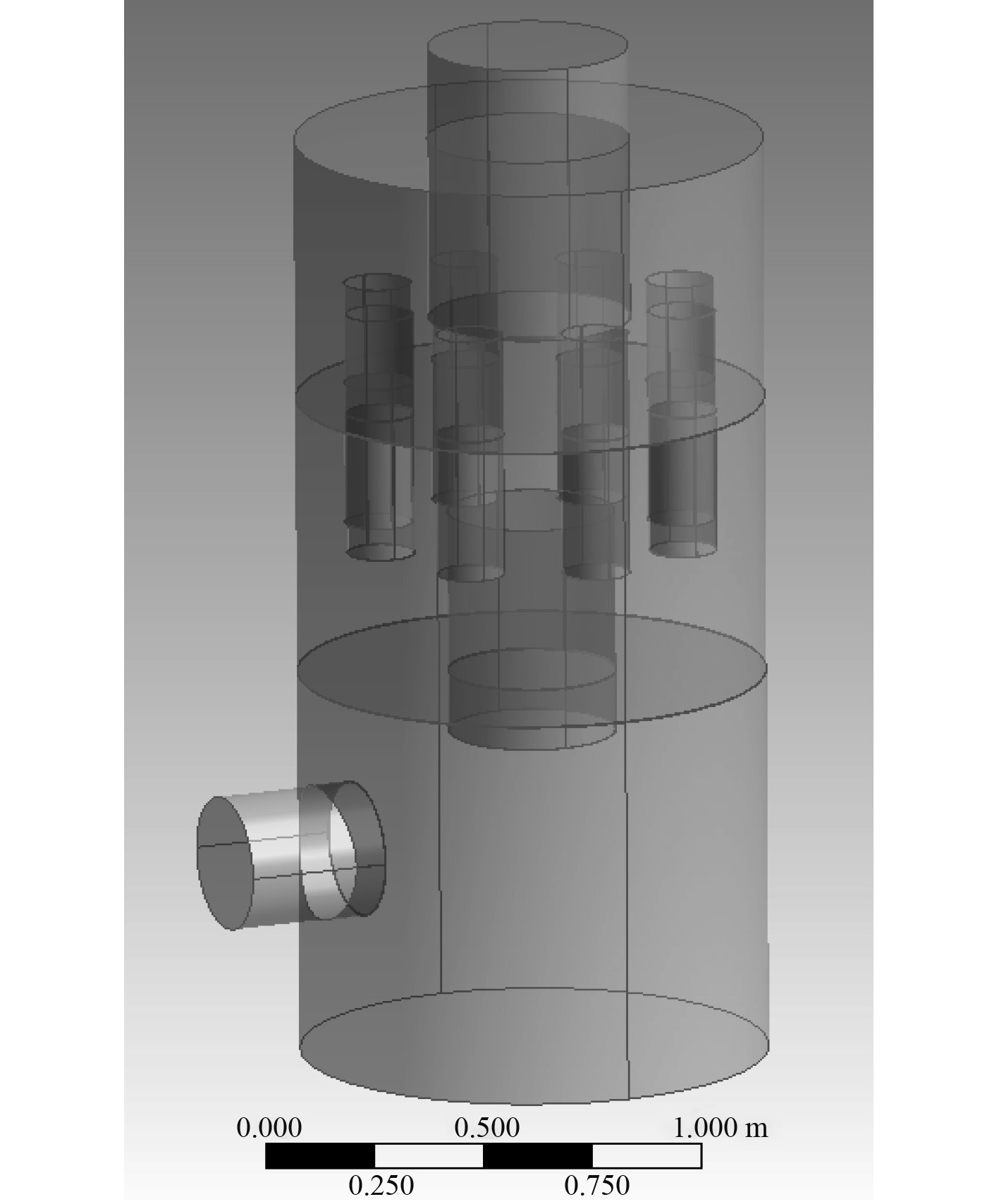

1 排气消声器结构模型与参数排气消声器实体模型及计算域模型见图1与图2。消声器为纯抗性消声器,扩张腔直径为1080 mm,腔体高度2290 mm,入口直径325 mm,出口直径460 mm,整体结构分为3个独立消声腔,腔体之间通过1根或8根插管连通。

|

图 1 消声器实体模型 Fig. 1 Model of the muffler |

|

图 2 消声器计算域模型 Fig. 2 Calculation domain model of the muffler |

消声器的声学性能可用传声损失来表征,传声损失指消声器入口与出口之间的噪声传递衰减量。采用Virtual lab声学有限元方法对排气消声器结构进行建模、网格划分与声场计算,给出排气消声器内部声场分布、进出口声传递损失曲线,进而给出噪声控制效果评估结果。采用四面体网格,网格单元长度3~20 mm,网格单元数为281万。

除进出口区域外的所有内表面设置为刚性面,采用AML方法计算消声器进出口传声损失,AML方法通过定义出口截面属性(吸声面),自动获取进出口正向声波的声功率,从而计算其声传递损失。计算频率范围为63~8000 Hz,计算频率为8个倍频程中心频率。

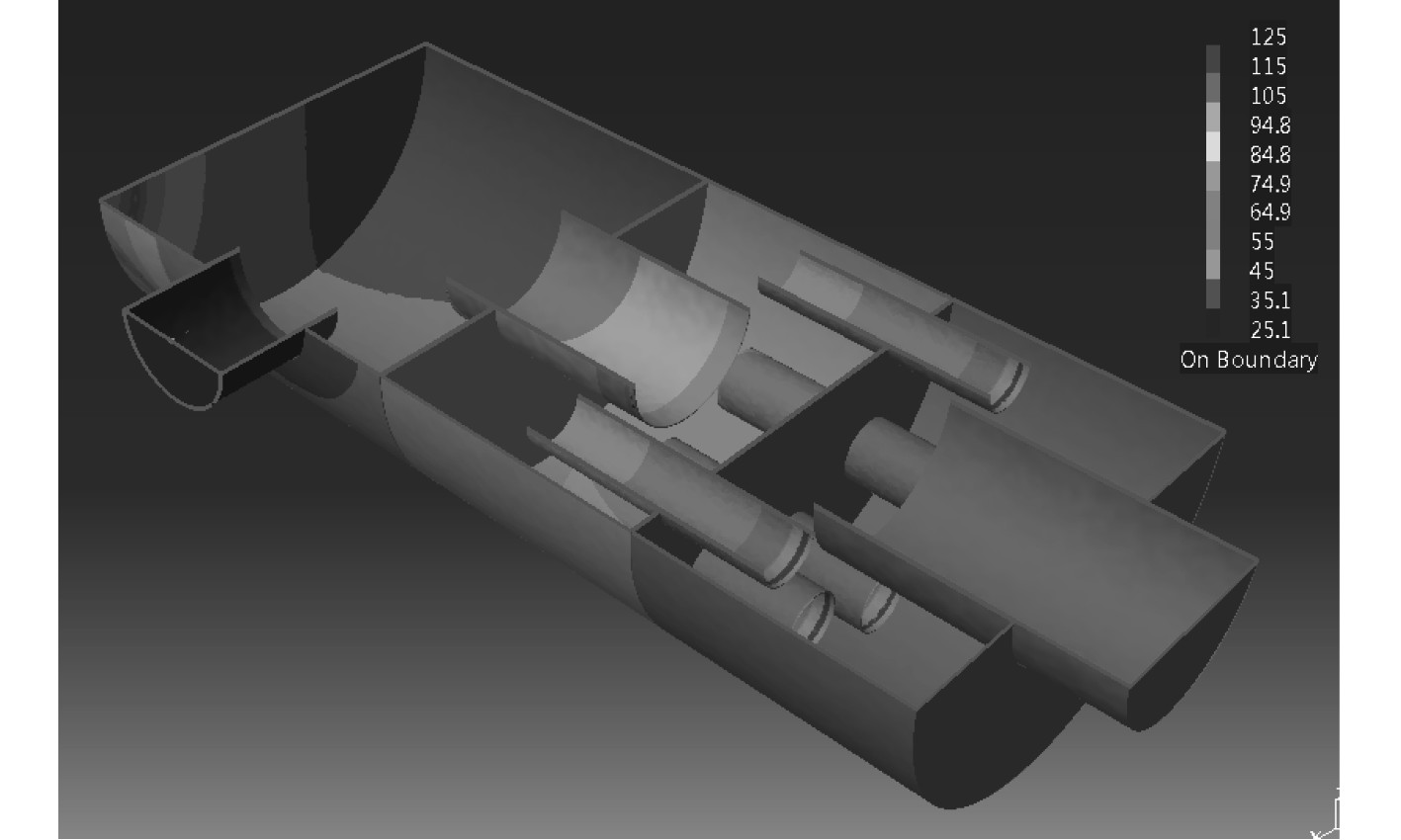

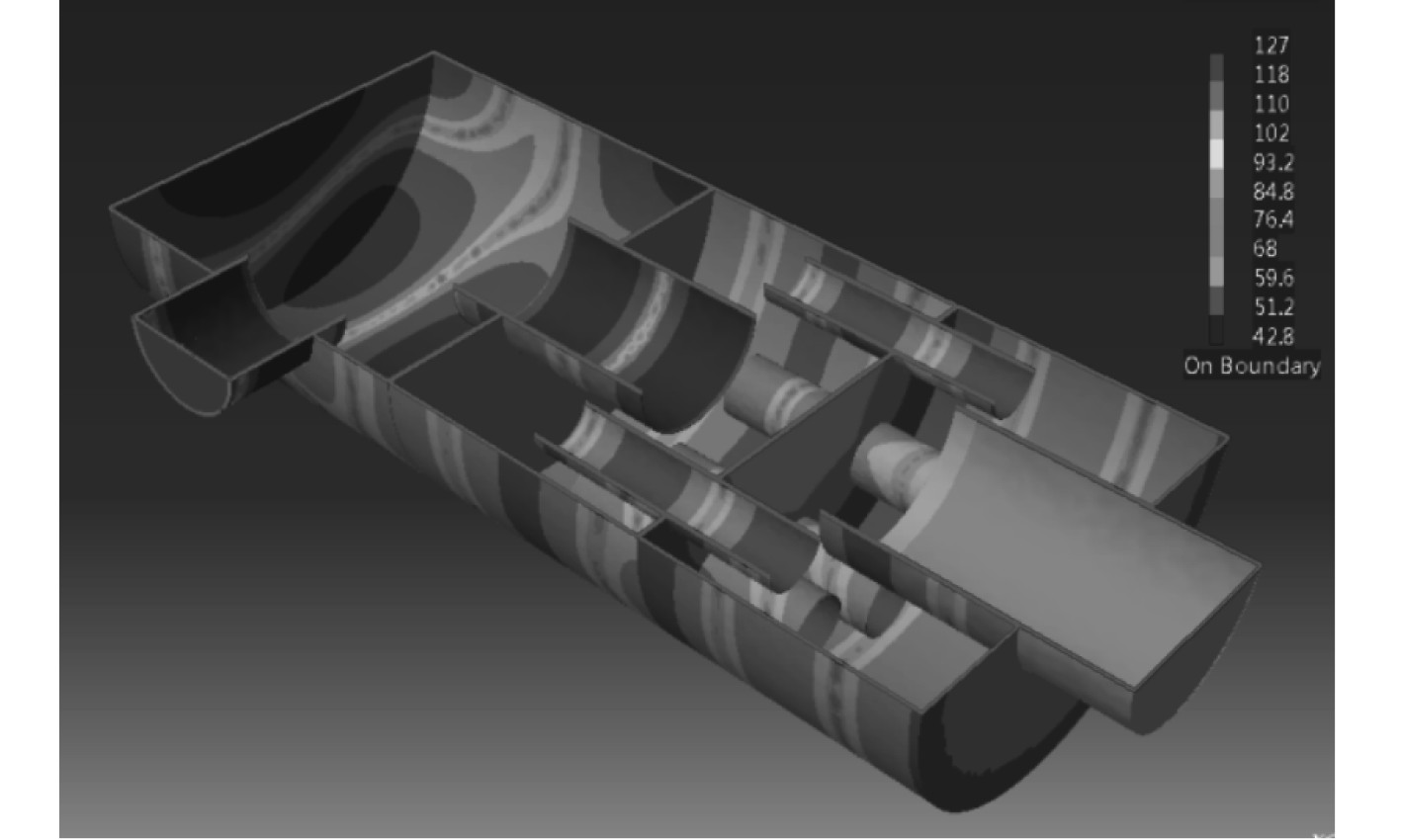

图3~图5分别为125 Hz,250 Hz与2000 Hz的消声器声场分布计算结果。可以看到,排气消声器在1000 Hz以下频率范围降噪效果显著,高频效果较差,符合抗性消声器的声学规律。

|

图 3 消声器内部声场分布(125 Hz) Fig. 3 Distribution of sound field inside the muffler (125 Hz) |

|

图 4 消声器内部声场分布(250 Hz) Fig. 4 Distribution of sound field inside the muffler (250 Hz) |

|

图 5 消声器内部声场分布(2000 Hz) Fig. 5 Distribution of sound field inside the muffler (2000 Hz) |

采用RNG

采用结构化网格,网格数量分别为281万,网格单元最大尺寸20 mm。结构化网格特点是:只需要存储各网格节点及其控制容积的几何信息,而节点之间的关联信息可以由网格编号的规律得出,当流场分辨率相同时,这一优点使采用结构化网格的计算量小得多。

在消声器计算中以进口压力为监控对象,在计算前处理中就设置消声器进口压力的监测点,并在计算过程中随时监测其随计算时间步的变化。当进口压力不再随计算时间步变化或其变化量小于1%且进出口流量的差别在1%以内时,即认为计算已经收敛。为了加快收敛速度,离散算法选用Simplec算法,离散格式先选为一阶迎风格式,达到收敛时再选为二阶迎风格式,这种设置不但加快收敛速度,而且能提高计算的精度。

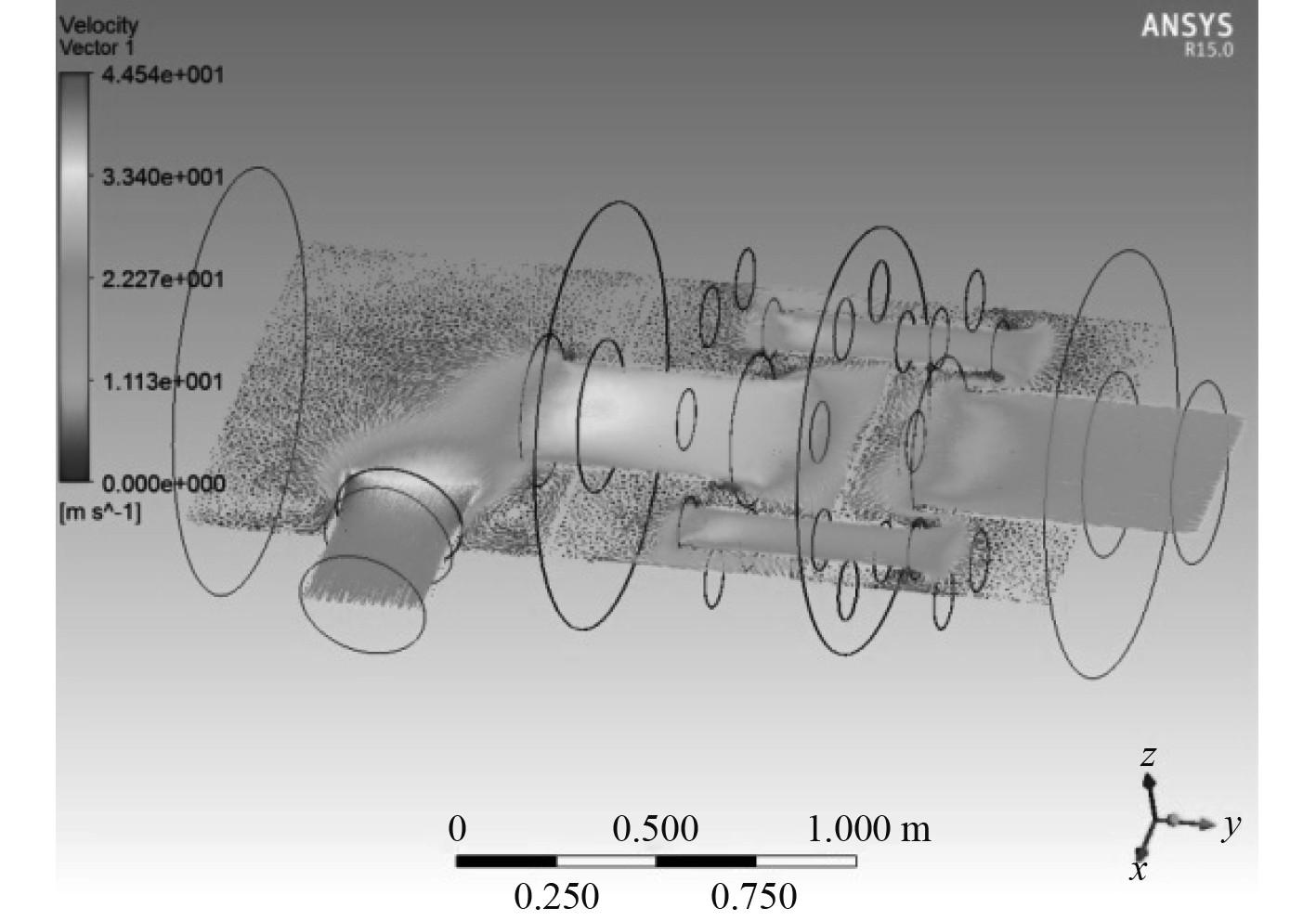

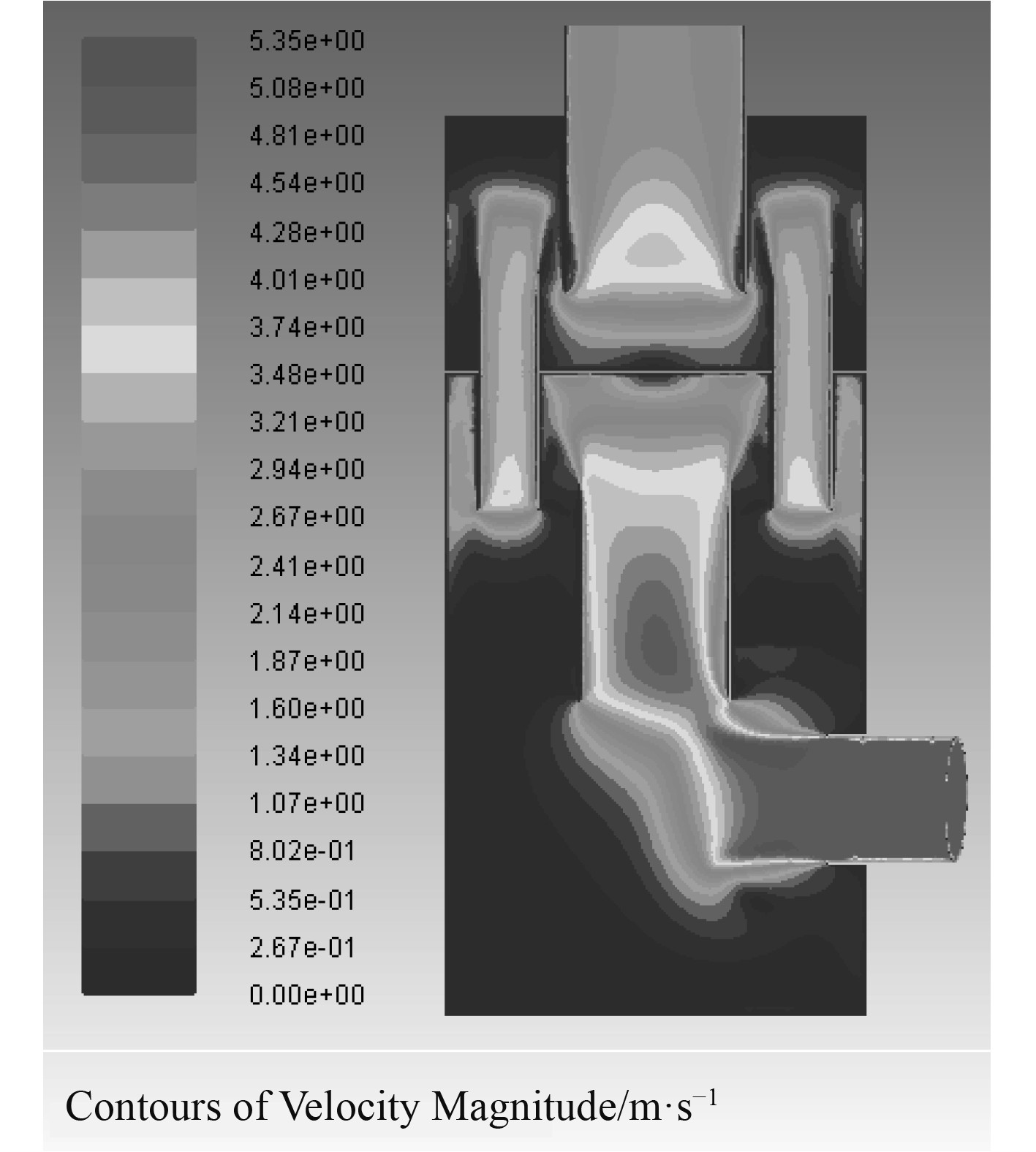

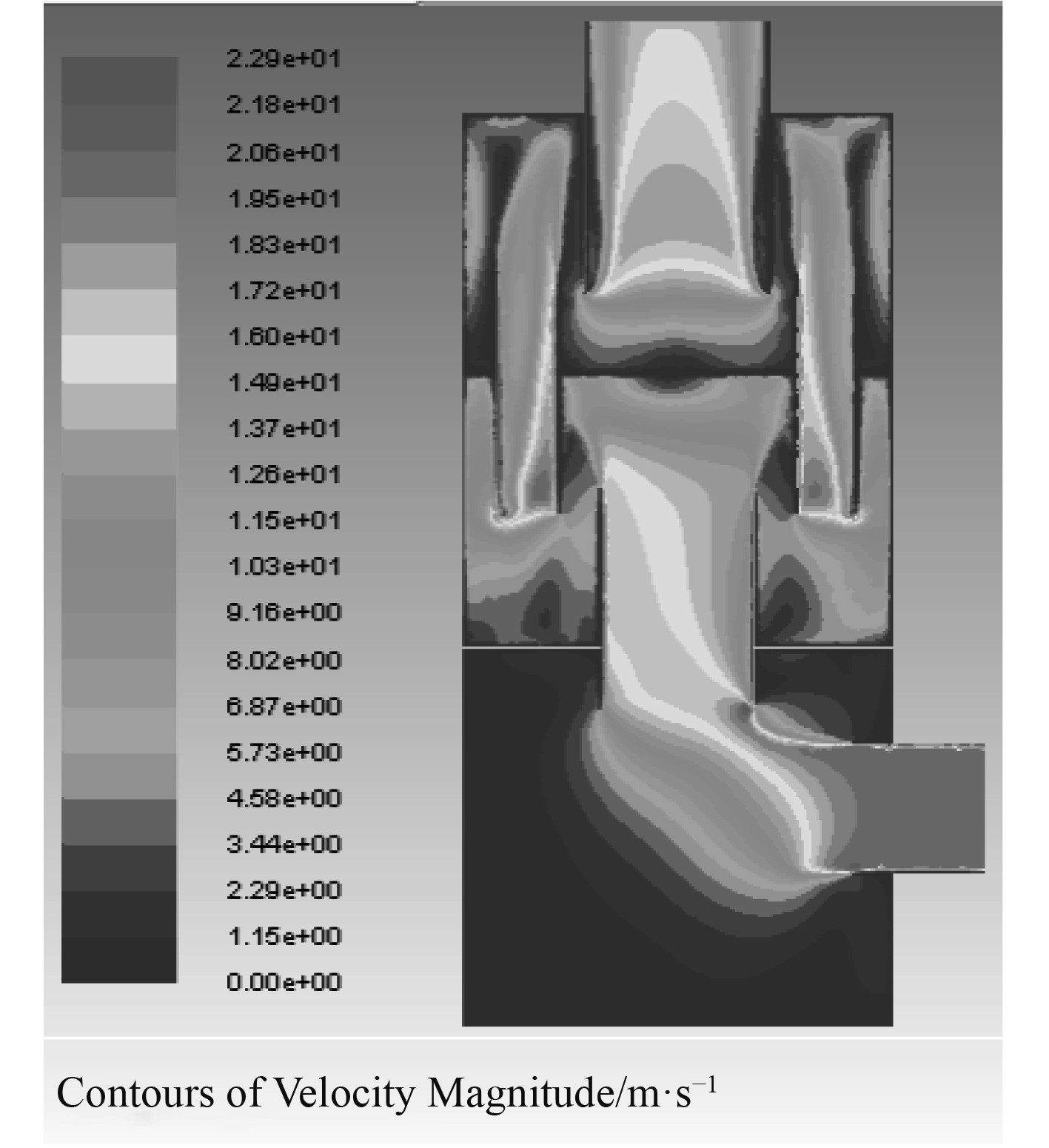

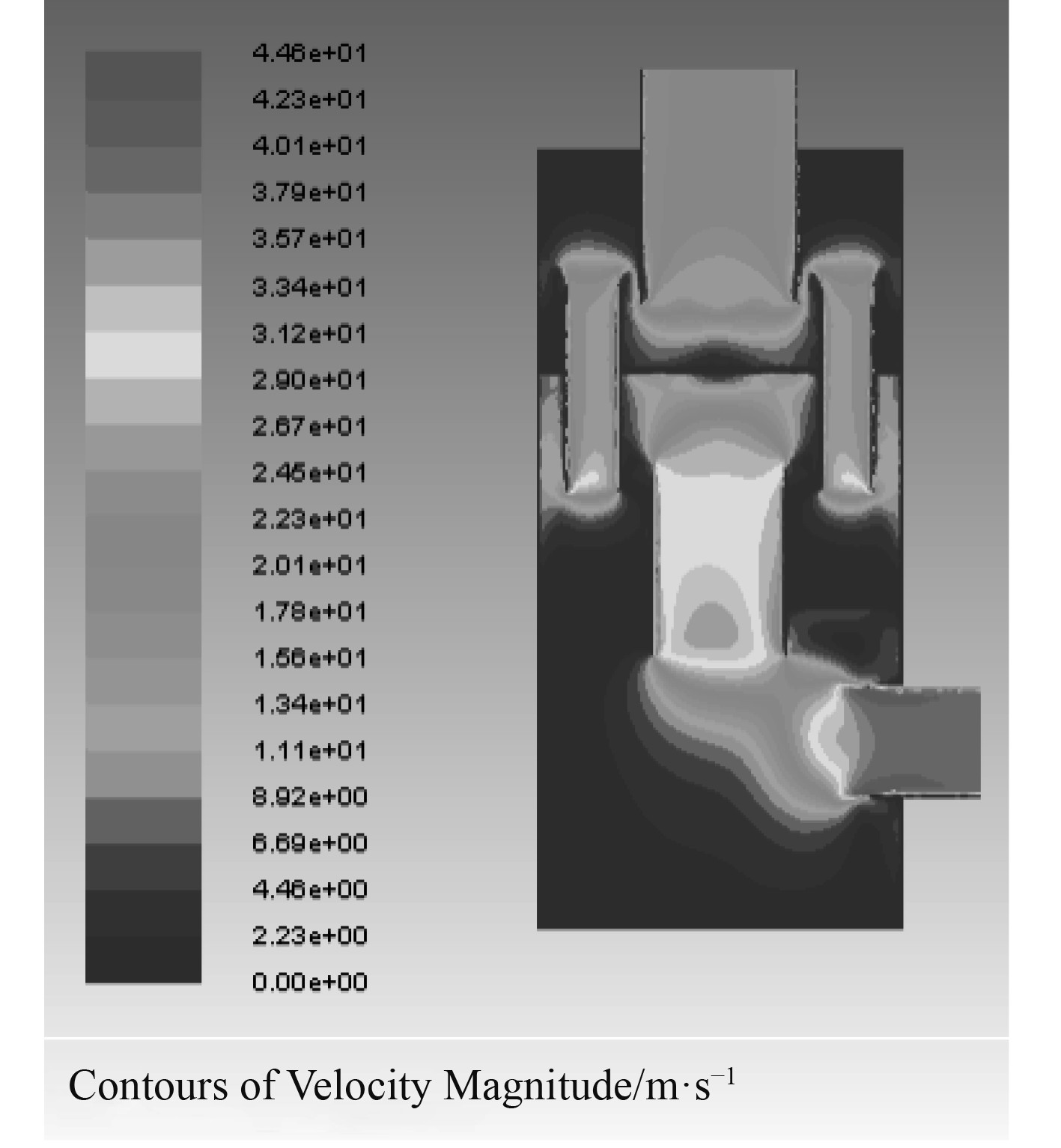

消声器内部速度矢量分布如图6所示,消声器在不同流速条件下的速度场分布如图7~图9所示。

|

图 6 消声器内部速度矢量分布 Fig. 6 Velocity vector distribution inside the muffler |

|

图 7 消声器内部流速分布(5 m/s) Fig. 7 velocity distribution inside the muffler (5 m/s) |

|

图 8 消声器内部流速分布(20 m/s) Fig. 8 Velocity distribution inside the muffler (20 m/s) |

|

图 9 消声器内部流速分布(40 m/s) Fig. 9 Velocity distribution inside the muffler (40 m/s) |

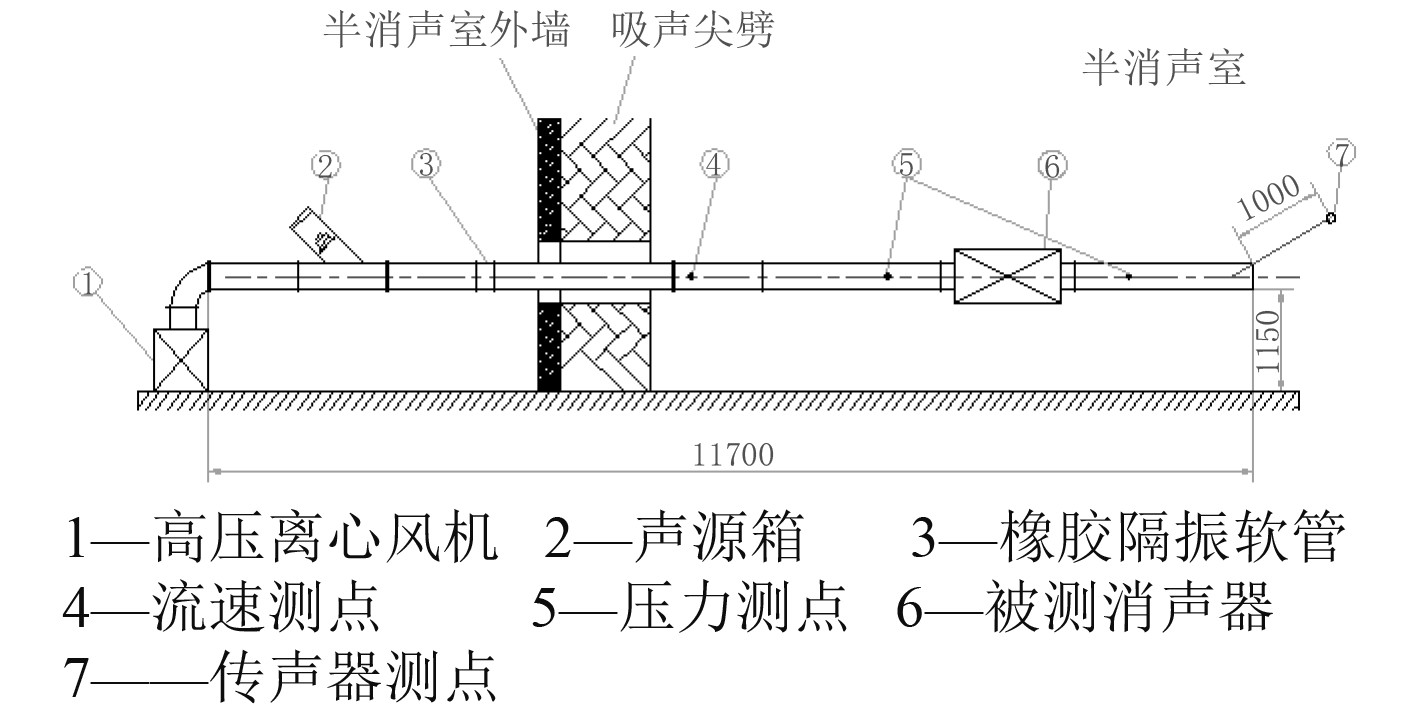

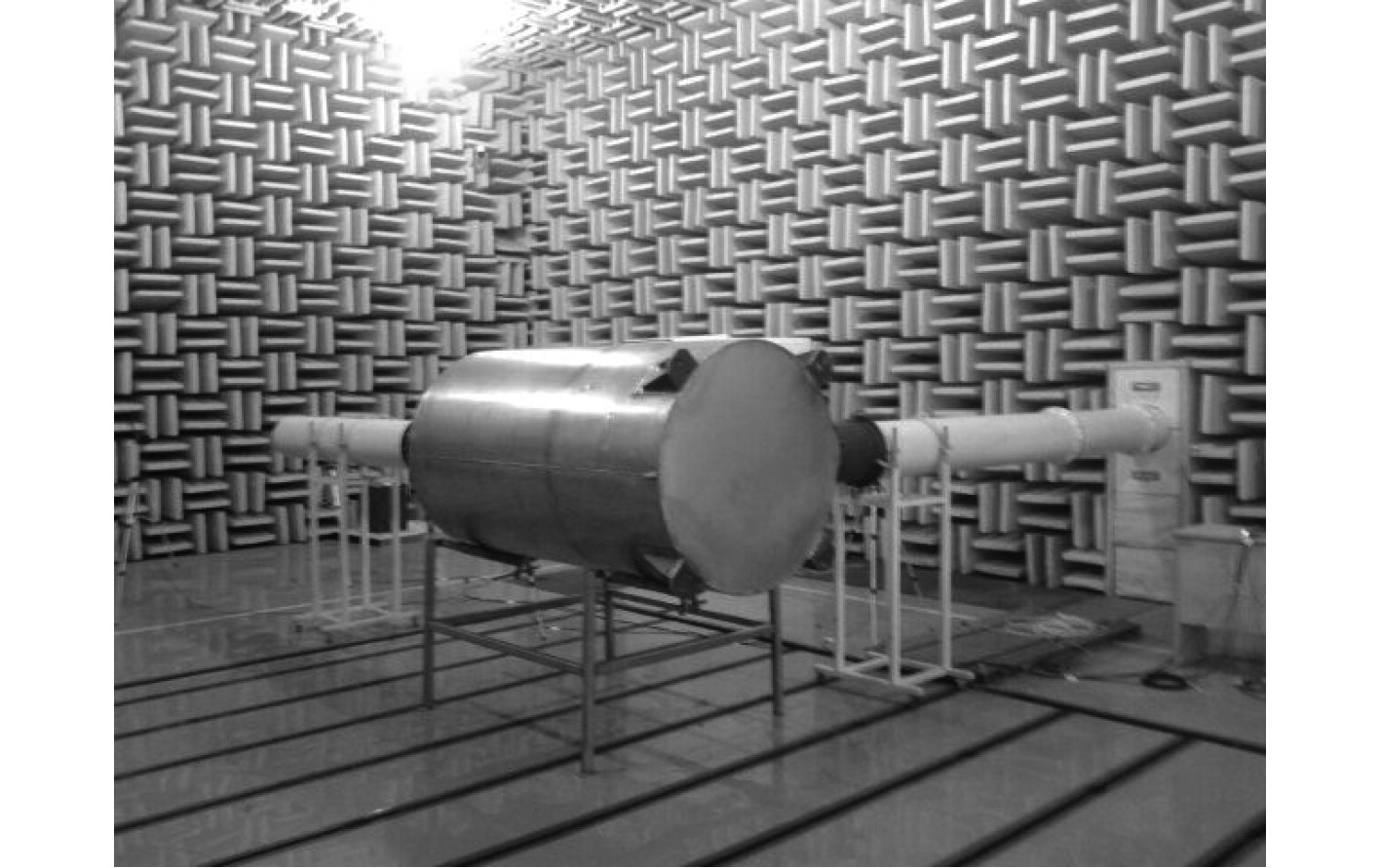

采用CB/T 3339-2001 《船用柴油机排气消声器测量方法》标准对排气消声器的插入损失进行测试。消声器测试台架如图10所示,高压离心风机提供气流驱动,将高压离心风机安装在消声室外以避免风机噪声对测试的影响,管道声源安装在风机与消声器之间,测试管道直径300 mm,管壁厚2.5 mm,管道中心轴线距地面1.3 m,管道总长约12 m,测点布置在半消声室内距管口约1 m处。通过变频装置控制风机转速调节管道流量,测试系统由Pulse信号采集系统、计算机、传声器、离心风机、变径管道、测试管道、声源箱与被测消声器等组成,测试频率范围63~8000 Hz。

|

图 10 消声器测试系统示意图 Fig. 10 Schematic diagram of the muffler test system |

1)插入损失测试

被测元件的插入损失

| $ TL = \overline {{L_{p1}}} - \overline {{L_{p2}}}。$ | (1) |

式中:

上述2个步骤中应保证声源发出的声信号功率谱一样,测试装置和测试环境也应保持一致。

2)阻力损失测试

被测元件的阻力损失

| $ \Delta {p_t} = {p_{t1}} - {p_{t2}} = \Delta {p_s} + \frac{{\rho {v^2}}}{2}\left[ {1 - {{\left( {\frac{{{S_1}}}{{{S_2}}}} \right)}^2}} \right]。$ | (2) |

式中:

|

图 11 消声器测试现场 Fig. 11 The test site of muffler |

|

图 12 传声器测点布置 Fig. 12 Layout of microphone measuring points |

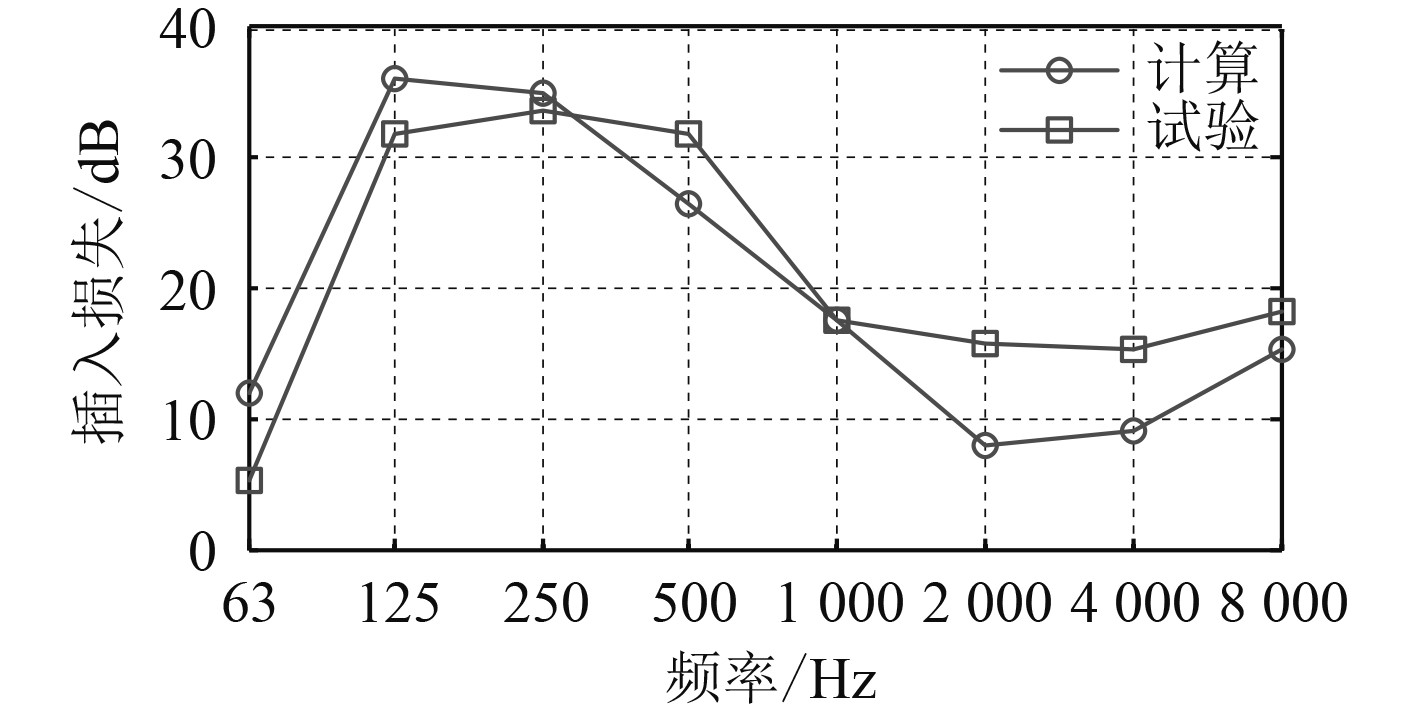

消声器插入损失计算与试验结果对比如表1和图13所示,二者吻合较好,低频效果优于高频,高频仍有较大的改进与优化的空间。

|

|

表 1 排气消声器插入损失计算与试验结果对比 Tab.1 Comparison between calculation and test results of insertion loss of exhaust muffler |

|

图 13 消声器插入损失计算与试验结果对比 Fig. 13 Comparison between the calculation and test results of the muffler insertion loss |

消声器阻力损失计算与试验结果对比如表2与图14所示,二者吻合良好。

|

|

表 2 消声器阻力损失计算与试验结果对比 Tab.2 Comparison between calculation and test results of muffler resistance loss |

|

图 14 消声器阻力损失计算与试验结果对比 Fig. 14 Comparison between calculation and test results of the muffler resistance loss |

本文对某船用发电机排气消声器的声学及气动性能进行有限元仿真计算与试验测试,计算与试验结果吻合良好,可为船舶主机排气消声器的设计优化与排气系统噪声控制提供参考。

| [1] |

MUNJAL M L. Acoustics of ducts and mufflers[M]. New York: Wiley-Interscience, 1987.

|

| [2] |

季振林. 消声器声学理论与设计[M]. 北京: 科学出版社, 2015.

|

| [3] |

苏胜利. 自调节双模式排气消声器声学与流场特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2008.

|

| [4] |

王雪仁. 船用柴油机排气消声器声学性能预测的边界元法及实验研究[D]. 哈尔滨: 哈尔滨工程大学, 2009.

|

| [5] |

王世华. 船用柴油机进排气消声器声学性能计算的有限元法[D]. 哈尔滨: 哈尔滨工程大学, 2017.

|

| [6] |

李赫. 船用柴油机排气消声器的声学特性计算及试验验证[J]. 船舶工程, 2017, 39(8): 40-42+51. DOI:10.13788/j.cnki.cbgc.2017.08.040 |

| [7] |

何万国. 船用排气消音器声学及气动性能研究[J]. 船舶工程, 2011, 33(2): 79-81. DOI:10.13788/j.cnki.cbgc.2011.s2.041 |

2022, Vol. 44

2022, Vol. 44