2. 中国船舶集团有限公司第七〇五研究所昆明分部,云南 昆明 650118;

3. 郑州煤矿机械集团股份有限公司,河南 郑州 450016;

4. 江苏大洋海洋装备有限公司,江苏 南京 210000;

5. 南京市海洋装备及防务工程研究中心,江苏 南京 210000

2. Kunming Branch of the 705 Research Institute of CSSC, Kunming 650118, China;

3. Zhengzhou Coal Mining Machinery Group Co. Ltd., Zhengzhou 450016, China;

4. Jiangsu Dayang Ocean Equipment Co. Ltd., Nanjing 210000, China;

5. Nanjing Marine Equipment and Defense Engineering Research Center, Nanjing 210000, China

铝合金因具有强度高、抗腐蚀性能好、焊接性好、可塑性高、无磁性等特点,广泛应用在海工装备及船舶建造、汽车制造等领域[1-4],其应用于船舶制造,可有效减轻舰船的质量,从而提高船舶航行稳定性和增大航速。焊接是船舶制造关键环节,焊接质量的好坏直接影响着船舶航行能力。作为焊接质量的重要影响因素之一,焊接结构后期使用的安全可靠性由焊接残余应力和变形直接决定。因此,对于焊接接头残余应力分布特征的研究具有重要现实意义。

近年来,很多学者对焊接接头的残余应力数值模拟进行了广泛研究[5-7]。李良碧和逯世杰等[8-9]依据焊接热力循环的特点,分析比较确定了可用于焊接残余应力数值预报的模拟方法。孙文婷等[10]应用Ansys软件的生死单元技术将三维模型简化为二维模型,进行焊接热循环的数值模拟。在此基础上,学者们对应力测量试验方法进行了深入研究。黄超群等[11]分析比较了压痕法与盲孔法测量残余应力的区别,并对残余应力在铝合金内的产生原理进行了总结。王来顺等[12]在模拟椭圆热源输入的基础下,对5083铝合金进行相关残余应力与变形的研究。路浩等[13]对2219铝合金板残余应力场进行研究,为超声波法测量焊接残余应力系统的建立提供了参考。马思群等[14]基于Sysweld有限元软件研究了焊接速度与残余应力之间的影响关系。

综上所述,学者们为了优化焊接工艺,对不同情况下的焊接残余应力进行分析和总结[15]。因此,本文基于铝合金焊接热力过程的特点,建立三维瞬态数值模型,并在热弹塑性理论的基础上对5052铝合金接接头焊接进行残余应力分析。同时使用数值分析软件模拟计算,并利用超声无损检测验证有限元模拟关于焊接接头残余应力结果的准确性。从数值模拟计算和超声探伤检测2个角度研究高强铝合金辅助脉冲+MIG焊焊接接头残余应力分布特征。最终为优化焊接工艺参数、提高焊接接头性能提供理论依据和技术支持。

1 有限元分析模型 1.1 几何模型及网格划分本文所选母材为5052铝合金,其尺寸为150 mm×100 mm×16 mm,母材上开含钝边的X型坡口,坡口角为80°,钝边高为2 mm,结构尺寸如图1(a)所示。将铝合金装配成对接形式,进行双面焊,焊接电弧电压为27~30 V,电流为280~300 A,焊接速度为4~6 mm/s,所得焊接接头表面光滑,有金属光泽,表面无气孔、裂纹焊缝等缺陷。

|

图 1 焊接模型 Fig. 1 welding model |

根据实际工件的尺寸采用四面体和六面体进行网格划分建立相关几何模型。网格密度按照温度及应力变化梯度进行由密到疏的划分。这样划分单元既可以保证计算精度,又可以减少计算量,提高运算速度。铝合金焊接接头模型如图1(b)所示。

1.2 材料属性由于焊接过程的温度急剧变化,材料的密度、导热系数、比热容等无法使用其常温时的参数,但材料高温物理性能依靠试验测量难度很大,文献[16]中关于5052铝合金热物理参数进行数值模拟,详细热物理参数见表1。可利用插值法和外推法使用数值分析软件获得更高温度所用参数。

|

|

表 1 5052铝合金热物理参数 Tab.1 Thermophysical parameters of 5052 aluminum alloy |

基于热弹塑性理论,以焊接热输入作为载荷,进行瞬态热分析,得到温度场分析结果,采用高斯热源,以热流密度

| $ {q_r} = {q_m}\exp \left( { - 3\frac{{{r^2}}}{{{R^2}}}} \right)。$ | (1) |

式中:R为热影响区半径;r为热源中心与热影响区内任意一受热点的间距,

在焊接时热量流失主要是因为热对流和热辐射,所以当涉及到处理辐射和对流相关边界问题时,会考虑使用综合对流换热来解决对流形式不同以及高度非线性辐射方程特点的情况。设定模型的对流系数为30 W/(m2·℃),初始温度为25℃。

基于热弹塑性理论采用间接耦合法计算焊接残余应力,在计算工件瞬态温度场时以此为载荷。为了使计算简便,仅考虑温度场对应力的影响,而忽略热场-应力-组织之间的耦合关系。采用双面单道焊,2道焊缝焊接方向一致,在热源移动的情况下利用生死单元技术逐步激活下一个单元,保证焊接工况模拟的准确性。每个单元长度10 mm,每道焊缝共15个单元,焊接速度为6 mm/s,因此设置时间步长为每个单元的焊接时间1.66 s,每道焊缝完成后冷却至室温(22℃)大约需要4 000 s,因此整个焊接过程持续8 000 s左右。

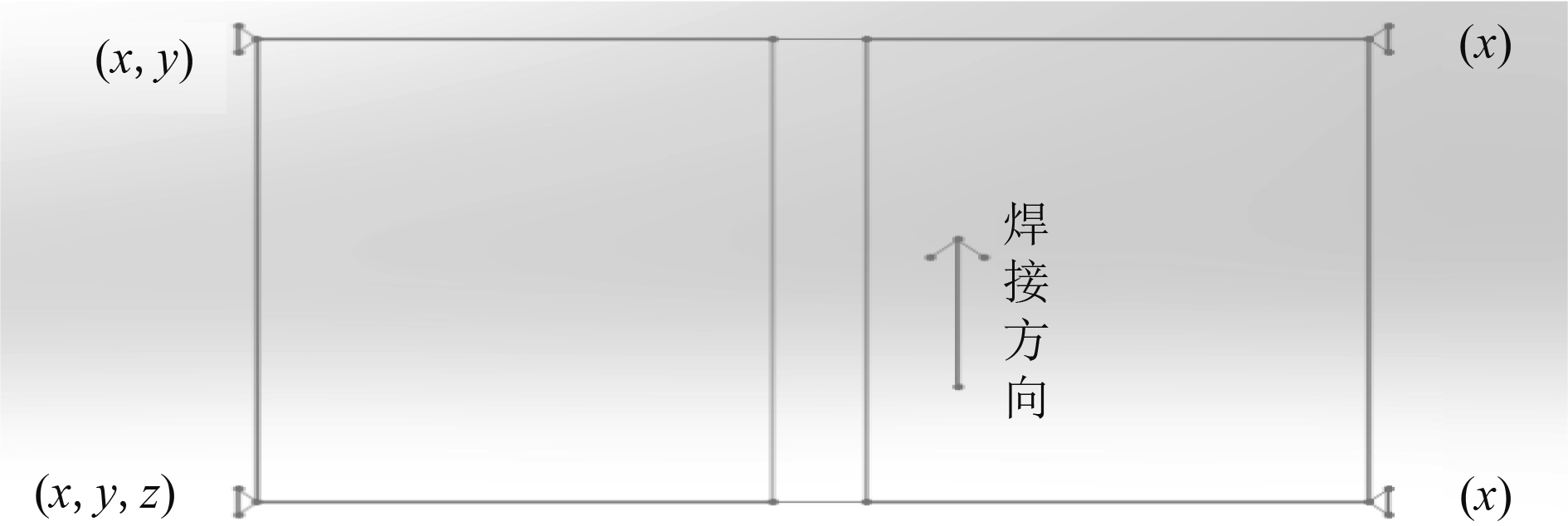

在应力场计算中边界条件的定义对结果有很大的影响,本文对焊接件施加位移约束条件,在焊接开始端左侧添加x,y,z方向约束,在焊缝右侧两顶点施加x方向约束并在左侧顶点施加x,y方向约束,如图2所示。

|

图 2 施加位移约束示意图 Fig. 2 Schematic diagram of applying displacement constraint |

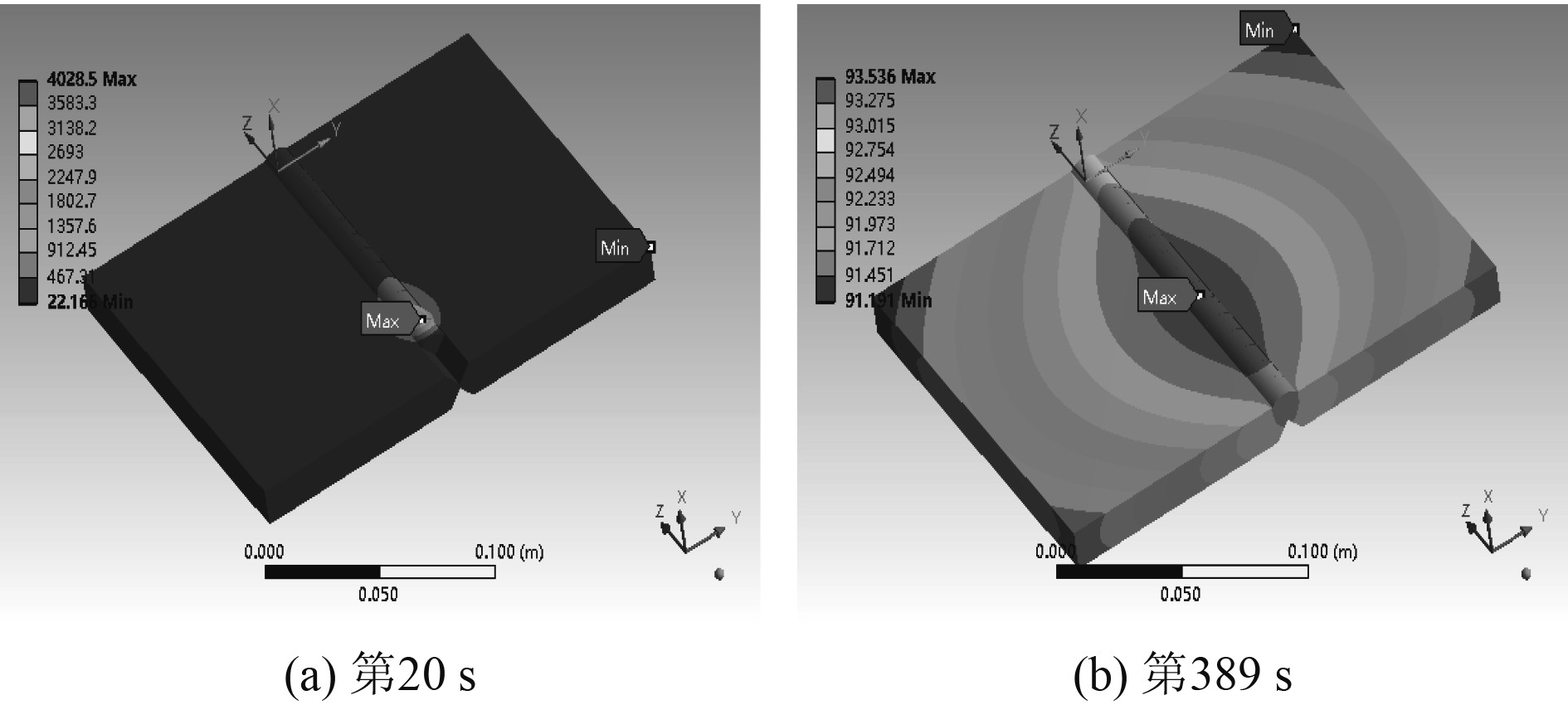

为分析5052铝合金焊接接头温度场分布特点,开展该材料焊接过程的数值模拟,数值计算结果如图3和图4所示。图3为冷却时间分别为第20 s和第389 s时焊接接头温度分布云图,由图3(b)可知,5052铝合金焊接接头温度场沿焊缝中心线对称,当到达准稳态过程后,焊接温度场呈椭圆形分布基本保持不变。焊缝中心为高温区,最高可达4000℃以上,随着远离焊缝中心,温度降低,整体来看,铝合金焊接接头温度沿着热源中心向周围扩散形成明显的温度梯度。焊接时,由于加热处靠后的实验材料先经过电弧的加热又经历了热传导,所以其等温线分布较稀;而靠前的材料只经过热传导加热,其等温线表现较为密集。在冷却过程中,焊缝中心仍保持最高温度,焊缝两侧温度逐渐减小且呈对称分布。

|

图 3 温度场分布云图 Fig. 3 Temperature distribution contours |

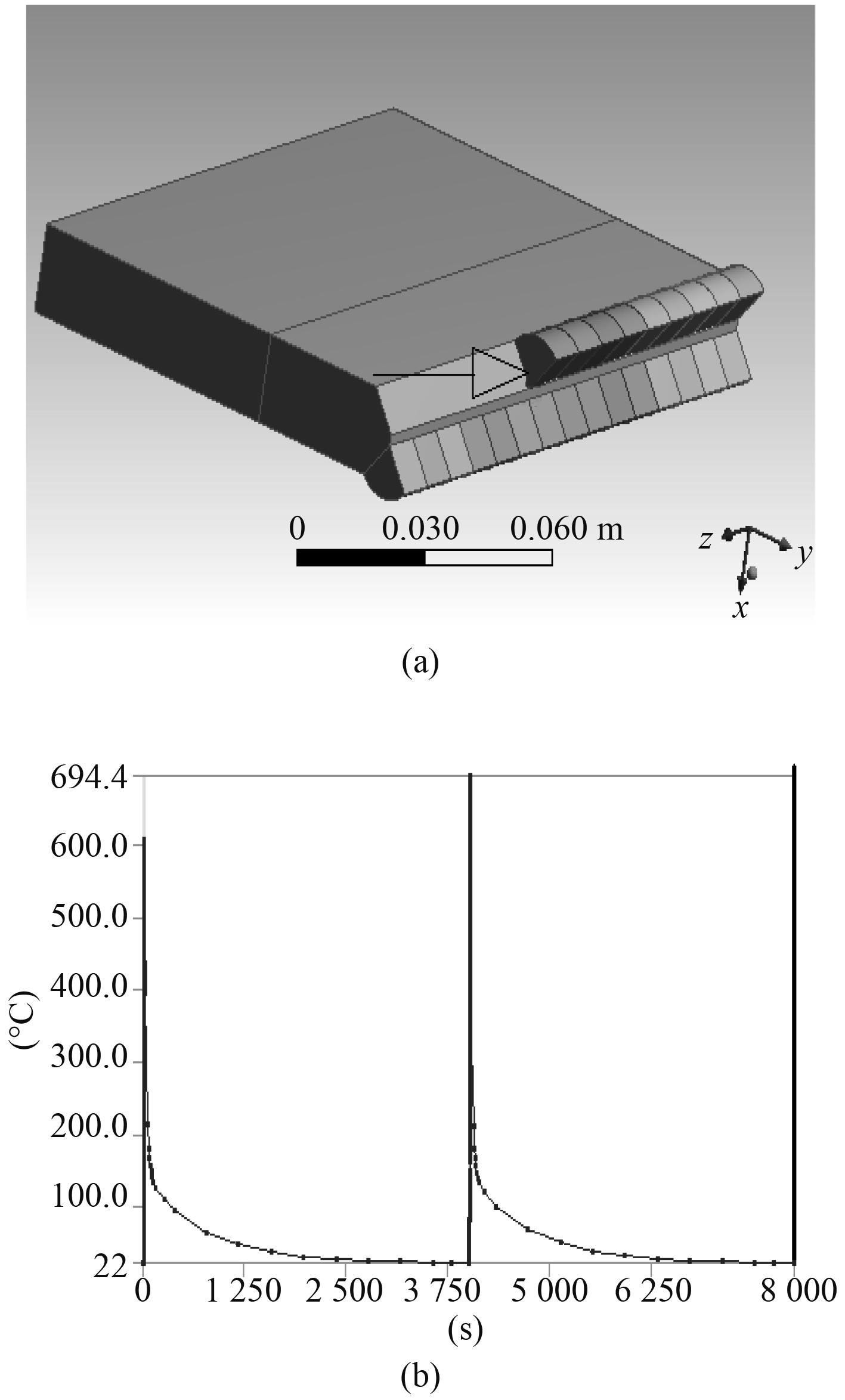

取5052铝合金焊接三维模型中D点(焊缝根部)位置进行温度变化分析,D点位置如图4(a)所示,图4(b)为D点温度变化曲线。由图4(b)可得,在工件经历了2次加热到冷却的正反焊缝的加载中产生了2次升温过程,第1次和第2次升温D点分别达到了焊接过程中的次高点与最高点,之后温度不断下降直到与室内温度相同。经过观测,其温度上升速度在焊接过程中较快,当热源移动至D点时,其最高温度为694.4℃接近实际熔点660℃。

|

图 4 D点温度变化曲线 Fig. 4 Temperature variation curve of point D |

基于5052铝合金焊接接头温度场数值分析结果,开展5052铝合金焊接接头的应力场分析,5052铝合金焊接接头等效Mises应力以及焊接纵横向残余应力分布如图5所示。由图5(a)可知,5052铝合金焊接接头纵向焊缝在温度下降时收缩,导致在焊接接头处中心的焊接残余应力为最大拉应力。焊接接头纵向残余应力随着距焊缝中心渐远,纵向残余应力数值逐渐减少并呈对称分布为压应力。又因为焊缝起始端约束较少,所以焊缝两侧的纵向残余应力较少。5052铝合金焊接接头横向残余应力沿着焊缝轴线中间以拉应力为主,两端则表现为压应力,这是由于在焊缝及其附近纵横向塑性收缩变形导致的,如图5(b)所示。由图5(c)可知,等效Mises应力在焊缝中心线达到最大值,数值接近材料屈服强度,从焊缝中心向两侧递减,热影响区以外区域残余应力数值极小,可以忽略。考虑到等效力合成原则,所以Mises应力具有其局限性,不能准确的描述工件的真正受力情况。

|

图 5 铝合金焊接接头残余应力分布云图 Fig. 5 Cloud chart of residual stress distribution in aluminum alloy welded joint |

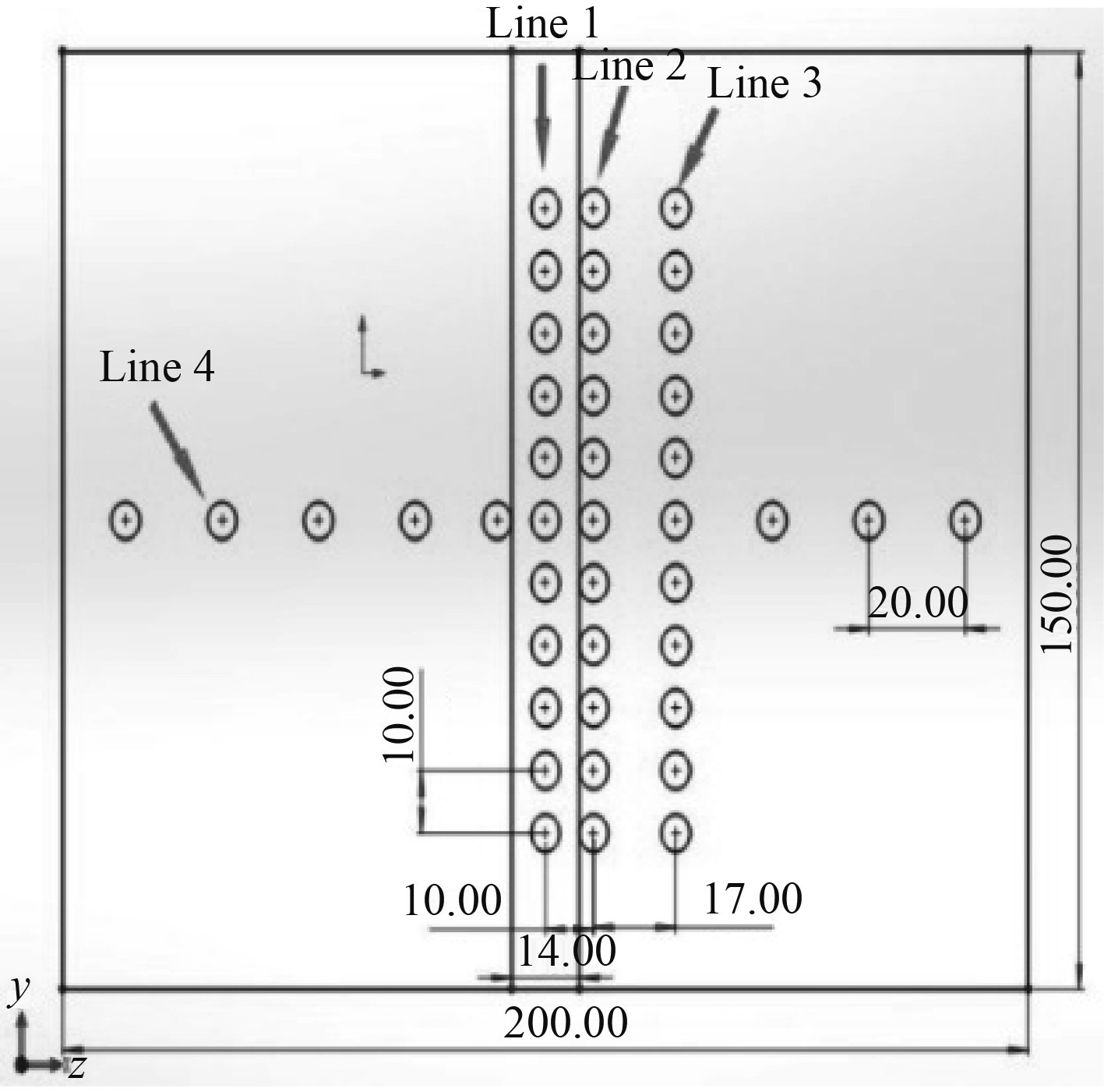

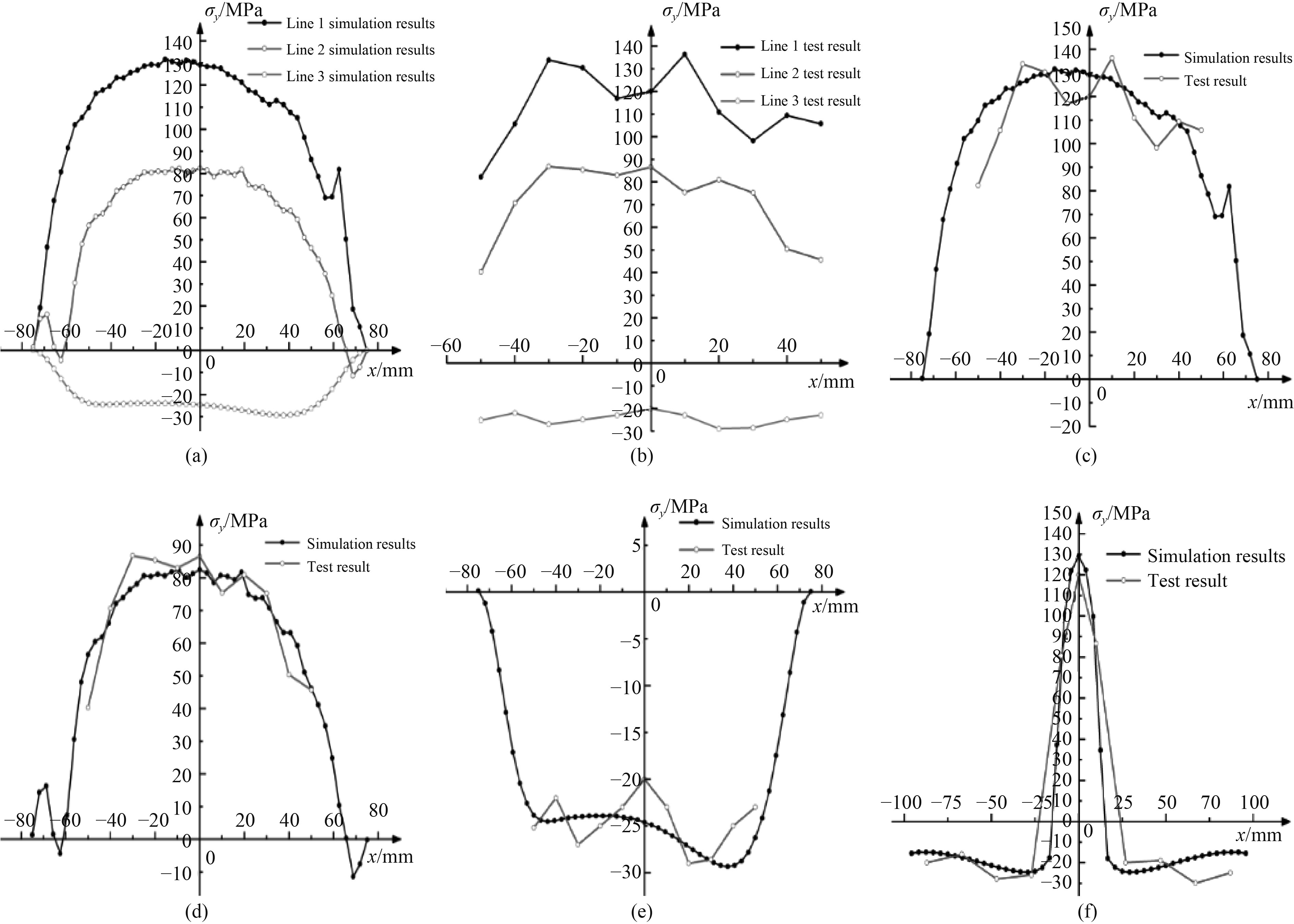

为了验证5052铝合金焊接接头残余应力模拟的准确性,用超声无损检测5052铝合金焊接接头残余应力。选取Line1,Line2,Line3,Line4等4条分别描述焊接接头熔合区、中焊缝、热影响区应力分布的测试路径,4条检测线位置如图6所示。图7为纵向残余应力在不同路径上的数值模拟值与超声无损检测值。

|

图 6 残余应力检测点分布图 Fig. 6 Residual stress distribution of detection points |

|

图 7 纵向残余应力在不同路径上数值模拟值与超声无损检测值 Fig. 7 Numerical simulation and ultrasonic nondestructive testing of longitudinal residual stress in different paths |

由图7(a)可知,5052铝合金焊接接头最大纵向残余拉应力位于焊缝中心线 (Line1)处,其值最高可达134.46 MPa,为 5052铝合金材料室温下屈服强度的60%。由于焊缝起始端约束较少,导致焊缝中心线两端纵向残余应力接近0 MPa,在焊接过程中应力能够得到及时释放。其中间位置的纵向残余应力急剧上升,在中间点达到最大值,其高应力区域(应力≥120 MPa)约占整个焊缝总长度的40%。焊缝熔合区(Line2)的纵向残余应力分布特征与焊缝中心线一致,但残余应力值均减小,减小值约为35%。焊接热影响区(Line3)为纵向残余压应力且数值更小,位于焊缝终点位置为最大压应力达到29.35 MPa。

由图7(b)可知,5052铝合金焊接接头纵向残余拉应力位于焊缝线中心点时应力值为120.12 MPa,而大部分位于焊缝中心(Line1)的应力大小约为120 MPa,分布在两侧其值最大达到136.36 MPa,焊缝起始端的残余应力值最小,为82.23 MPa。焊缝熔合线(Line2)的残余应力分布规律与Line1一致,其较焊缝中心处纵向残余应力减小了30%~40%,同时可以看出焊缝熔合区的最大与最小残余应力相差46.55 MPa。焊接热影响区(Line3)实测残余应力均为压应力,测试值分布均匀,为20~30 MPa。

比较焊缝中心(Line 1)、焊缝熔合区(Line 2)和焊接热影响区(Line 3)残余应力的模拟值和检测值可以发现(见图7(c)、图7(d)和图7(e)),模拟值和检测值基本一致,模拟值曲线更为平滑。这主要是因为数值模拟时外界环境因素对结果影响较小,应力分布更有规律,同时数值模拟所选测试点数据充足。

图7(f)为垂直于焊缝方向中心线(Line4)上纵向残余应力的数值模拟和检测结果对比。焊缝中心残余应力值达到最大且为拉应力,数值模拟最大值为129.15 MPa,检测结果最大值为120.17 MPa,两者相差不超过10%。在焊缝熔合线与热影响区位置处残余应力逐渐减小并转为压应力。综上可知,检测结果验证了数值模拟的准确性。

4 结 语1)利用数值分析软件模拟5052铝合金焊接接头温度场可知,铝合金焊接接头温度呈椭圆形沿热源中心向周围扩散,形成明显的温度梯度。

2)通过焊接接头应力场模拟可知,在靠近焊缝中心线的区域以纵向残余拉应力为主,应力峰值最高可达136.36MPa。纵向残余应力在焊缝中心熔合线及热影响区域的两侧对称分布,随着距离焊缝线逐渐增大,拉应力向压应力逐渐转变。横向残余应力在焊接接头左右两处为压应力,中间则为压应力。等效Mises应力在焊缝中心线位置达到最大值,向两侧逐渐递减,热影响区以外区域残余应力数值极小,可以忽略。

3)利用超声法测试5052铝合金焊接接头残余应力,比较检测数据与模拟数据可知,超声无损检测焊接接头残余应力在焊缝中心、熔合线和热影响区分布与数值模拟结果吻合度较高。

| [1] |

谢光能. 铝合金在船舶和海洋工程中的有效应用[J]. 船舶物资与市场, 2019(1): 49–50.

|

| [2] |

陈和. 铝合金船舶建造中的工艺特点初探[J]. 船舶物资与市场, 2020(6): 34–35.

|

| [3] |

Shanghai Aircraft Design, Research Institute. Research on Structural design of aluminum components for large aircraft based on additive manufacturing technology[J]. Journal of Physics: Conference Series, 1965(1): 2021.

|

| [4] |

ZENG Yi-dan, HE Li-tong, ZHANG Jin. Numerical simulation of casting deformation and stress of A356 aluminum alloy thin-walled frame casting[J]. Materials Science Forum, 2021, 1033: 24–30.

|

| [5] |

BALAKRISHNAN J, VASILEIOU A N, FRANCIS JA, et al. Residual stress distributions in arc, laserand electron-beam welds in 30 mm thick SA508 steel: A cross-process comparison[J]. International Jounalof Pressure Vessels and Piping, 2018, 162: 59-70. DOI:10.1016/j.ijpvp.2018.03.004 |

| [6] |

李琴, 王于豪, 丁雅萍, 等. 焊接工艺参数对Q345钢平板焊接残余应力的影响[J]. 材料科学与工艺, 2020, 28(6): 80-87. Ll Qin, WANG Yuhao, DING Yaping, et al. Hlfect of welding parameters on residual stress of 0345 steel plate weMding[J]. Materials Science and Technology, 2020, 28(6): 80-87. DOI:10.11951/j.issn.1005-0299.20190037 |

| [7] |

XIN Wu. On residual stress analysis and microstructural evolution for stainless steel type 304 spent nuclear fuel canisters weld joint: numerical and experimental studies. [J]Journal of Nuclear Materials, 2020, 534: 152131.

|

| [8] |

李良碧, 万雁翔. 高强度钢结构焊接残余应力的数值计算[J]. 焊接技术, 2014(1): 5-10. LI Liang-bi, WAN Yan-xiang. High strength steel structure welding residual stress of numerical calculation[J]. Journal of Welding Technology, 2014(1): 5-10. |

| [9] |

逯世杰, 郑乔, 张超华, 等. 不同有限元软件对Q390钢厚板T型接头焊接残余应力和变形预测精度与计算效率的比较[J]. 机械工程学报, 2019, 55(6): 11-12. LU Shi-jie, ZHENG Qiao, ZHANG Chao-hua, et al. A comparative studyon computational accuracy and efficiency of welding residualstresses and deformation in a Q390 steel thick plate T joint amongthree kinds of different FEM software[J]. Journal of Mechanical Engineering, 2019, 55(6): 11-12. |

| [10] |

孙文婷, 万正权. 对接焊残余应力的有限元分析[J]. 船舶力学, 2007(1): 94-101. SUN Wen-ting, WAN Zheng-quan. Butt welding residual stress finite element analysis[J]. Journal of Ship Mechanics, 2007(1): 94-101. DOI:10.3969/j.issn.1007-7294.2007.01.012 |

| [11] |

黄超群, 李桓, 罗传光, 等. 盲孔法与压痕法测量2219铝合金熔焊焊缝残余应力的对比分析[J]. 焊接学报, 2017, 38(7): 54–58+131. HUANG Chao-qun, LI Huan, LUO Chuan-guang, et al. Blind hole method and indentation method comparison and analysis of 2219 aluminum alloy weld residual stress measurement [J]. Journal of Welding, 2017, 38 (7) : 58 + 54–131. |

| [12] |

王来顺, 肖绯雄, 陈旭. 5083铝合金焊接残余应力与变形仿真分析[J]. 化学工程与装备, 2017(5): 12-15. WANG Lai-shun, XIAO Fei-xiong, CHEN Xu. 5083 aluminum alloy welding residual stress and deformation simulation[J]. Journal of Chemical Engineering and Equipment, 2017(5): 12-15. |

| [13] |

路浩, 张世平, 刘雪松, 等. 双丝焊铝合金平板残余应力梯度超声波法建立[J]. 焊接学报, 2008, 29 (2): 6l–64. LU Hao, ZHANG Shi-ping, LIU Xue-song, et al. Double wire welding of aluminum alloy plate residual stress gradient ultrasonic method to establish [J]. Journal of Welding, 2008, 29 (2): 6l–64. |

| [14] |

马思群, 袁永文, 冯良波, 等. 焊接速度对铝合金多道焊焊接残余应力影响研究[J]. 铁道学报, 2014, 4(1): 16-21. MA Si-qun, YUAN Yong-wen, FENG Liang-bo, et al. Welding speed of aluminium alloy welding residual stress influenced the multichannel[J]. Journal of Railway, 2014, 4(1): 16-21. |

| [15] |

MI Guo-fa, LI Chang-yun, GAO Zeng, et al. Finite element analysis of welding residual stress of aluminum plates under different butt joint parameters. [J]Engineering Review 2014, 34: 161–166

|

| [16] |

苗臣怀, 曹丽杰, 殷凯, 等. 铝合金-钢搅拌摩擦焊温度场数值研究[J]. 轻工机械, 2019, 37(6);82–87. MIAO Chen-huai, CAO Li-jie, YIN Kai, et al. Aluminum alloy - steel friction stir welding temperature field numerical study [J]. Journal of Light Industrial Machinery, 2019, 5 (6); 82–87. |

2022, Vol. 44

2022, Vol. 44