中、大型潜水器在研发之前,需要设计船模试验,即自航模试验,通过缩比模型试验,从而获得较为可靠的水动力参数。为此,均衡系统在自航模水下试验过程中必不可少。一般情况下,潜水器均衡系统包括浮力调节系统和纵倾平衡系统,浮力调整系统主要维持水下剩余浮力不变,纵倾平衡系统主要保持潜水器零纵倾或规定的纵倾,达到稳定安全航行的状态[1]。

在此方面,国内外研究机构、学者进行了大量研究。其中,中国船舶科学研究中心开展了大深度潜水器均衡系统研究,优化了海水泵式浮力调节系统及泵送水银式纵倾平衡系统的方案,并成功应用于“蛟龙”号[2-3]。水下AUV主要采用皮囊式或活塞式浮力调节系统,通过油泵的吸排油,改变皮囊或活塞的体积,从而改变水下排水体积,达到浮力调节的功能[4-5]。潜艇浮力调节系统通常采用舷外自流注水,改变自身重量;纵倾平衡系统通常采用用气前后调水的方式[6-7]。

以上方案或由于介质不同,或由于浮力、纵倾相互独立,占用空间较大,均无法在自航模上应用。因此,针对自航模的工况需求,提出一种兼顾浮力调节与纵倾平衡的复杂均衡系统,即通过单个水泵及阀组实现均衡系统的过程。同时,基于AMESim软件建立了系统模型,对均衡过程进行了仿真模拟。此外,对模拟过程中出现流量分布不均的问题进行了优化。

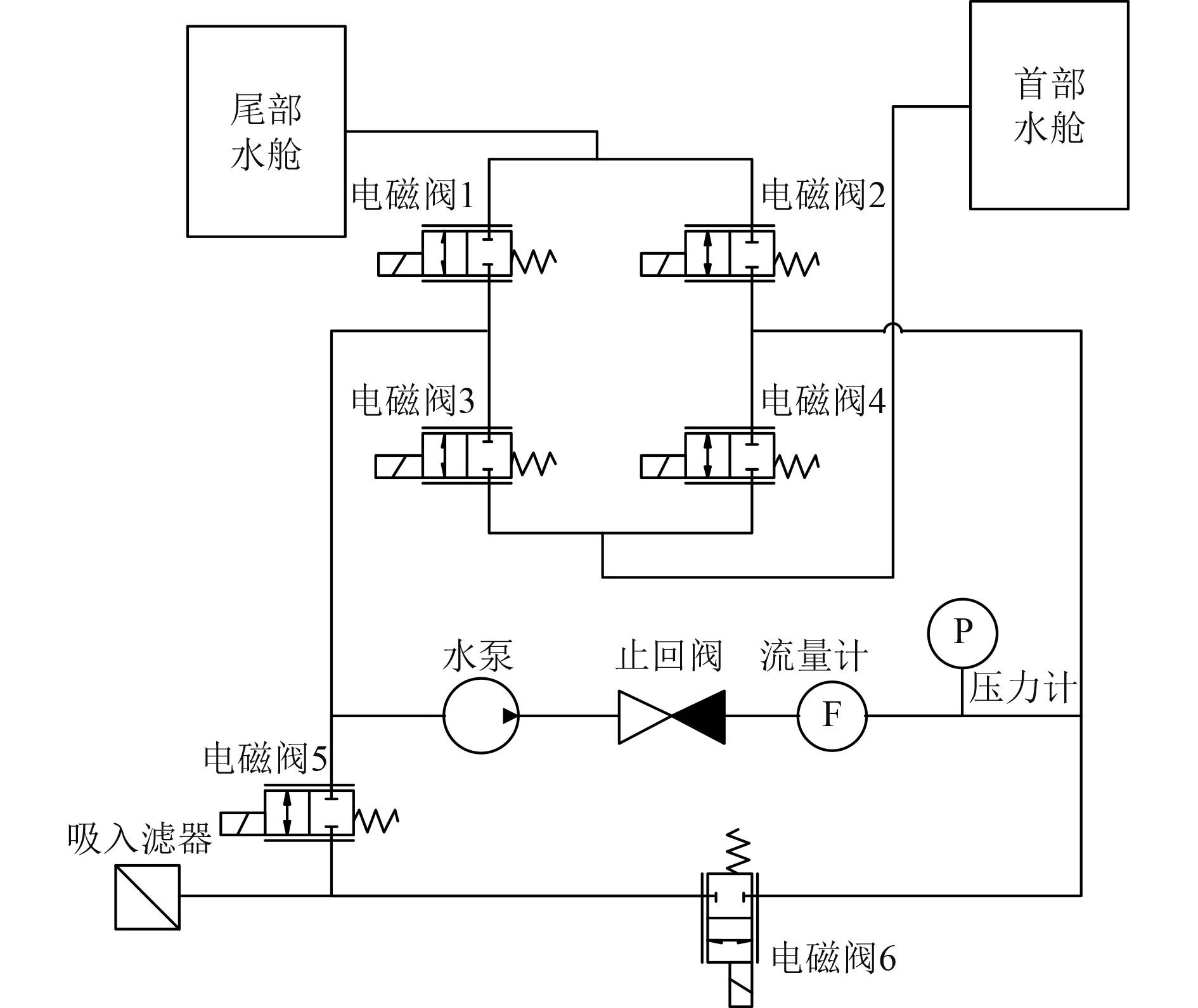

1 均衡系统设计 1.1 工作原理本文提出的复杂均衡系统,其原理如图1所示。系统主要由水泵、电磁阀组、传感器、止回阀、首尾水舱等设备组成。当系统注水时,外界水通过吸入滤器、电磁阀5,由水泵打压后,分别通过电磁阀2、电磁阀4,流入首尾水舱;当系统排水时,首尾水舱通过电磁阀1、电磁阀3,由水泵经压力计排出站体外;当需要进行尾向首调水时,电磁阀2、电磁阀3、流量计、压力计关闭,尾部水舱水经电磁阀1、水泵、电磁阀4调入首部水舱;当需要进行首向尾调水时,电磁阀1、电磁阀4、流量计、压力计关闭,首部水舱水经电磁阀3、水泵、电磁阀2调入尾部水舱。首尾水舱密闭,不仅承受外界海水压力,同时承受由内部水量变化引起的内压变化。

|

图 1 均衡系统原理图 Fig. 1 Schematic diagram of equalization system |

根据图1均衡系统原理图可知,随着多次进行均衡后,首尾水舱的空气压力会不相等,从而使得首尾两端的负载压力不等。若当尾部水舱总背压大于首部水舱总背压时,流入尾部水舱的流量小于流入首部水舱的流量。在均衡过程中易造成过度首倾;反之,易造成过度尾倾,影响系统的运行,危及自航模航行安全。

1.2 分流集流阀流量方程在前后水舱顶部采用通气管连接,保证两侧水舱内密闭空气压力一致,可极大减小背压不等的问题,仅存在两侧管路沿程阻力损失和局部阻力损失。但由于模型外形结构及工作方式限制,无法采用该方法,因此本文提出在分流集流处增加分流集流阀,通过分流集流阀的压力反馈,改变相应阀口的大小,从而达到流量均分的效果。

分流集流阀通过固定节流孔1、固定节流孔2的流量

| $ {Q_1} = {C_d} \cdot \frac{{{\text{π}} d_1^2}}{4}\sqrt {\frac{{2({P_0} - {P_1})}}{\rho }},$ | (1) |

| $ {Q_2} = {C_d} \cdot \frac{{{\text{π}}d_2^2}}{4}\sqrt {\frac{{2({P_0} - {P_2})}}{\rho }} 。$ | (2) |

式中:

若不考虑阀芯内间隙泄漏和外泄漏,通过可变节流孔A、可变节流孔B后的分流集流阀输出流量

| $ {Q_A} = {C_d} \cdot {\text{π}} \cdot {W_1}x\sqrt {\frac{{2({P_1} - {P_A})}}{\rho }} ,$ | (3) |

| $ {Q_B} = {C_d} \cdot {\text{π}} \cdot {W_2}x\sqrt {\frac{{2({P_2} - {P_B})}}{\rho }} ,$ | (4) |

式中:

在均衡过程中,由于水舱处在水下一定深度,因此可认为密闭水舱内的空气温度几乎不变,忽略温度对空气的影响,单个水舱的空气压力与体积的状态方程如下:

| $ {P_{a1}}{V_{a1}} = {P_{a2}}{V_{a2}} ,$ | (5) |

| $ {V_{a2}} = V - {V_{a1}} - qt 。$ | (6) |

式中:

分流集流阀A、分流集流阀B口单路流量的精度方程如下:

| $ \delta = \frac{{\left| {{Q_A} - {Q_B}} \right|}}{{{Q_A} + {Q_B}}} \times 100{\text{%}} 。$ | (7) |

式中,

由上述公式可知,当两侧水箱压力不一致时,两侧的流量也会随之不同。因此,对两侧水箱注排水的均流性能造成一定影响。

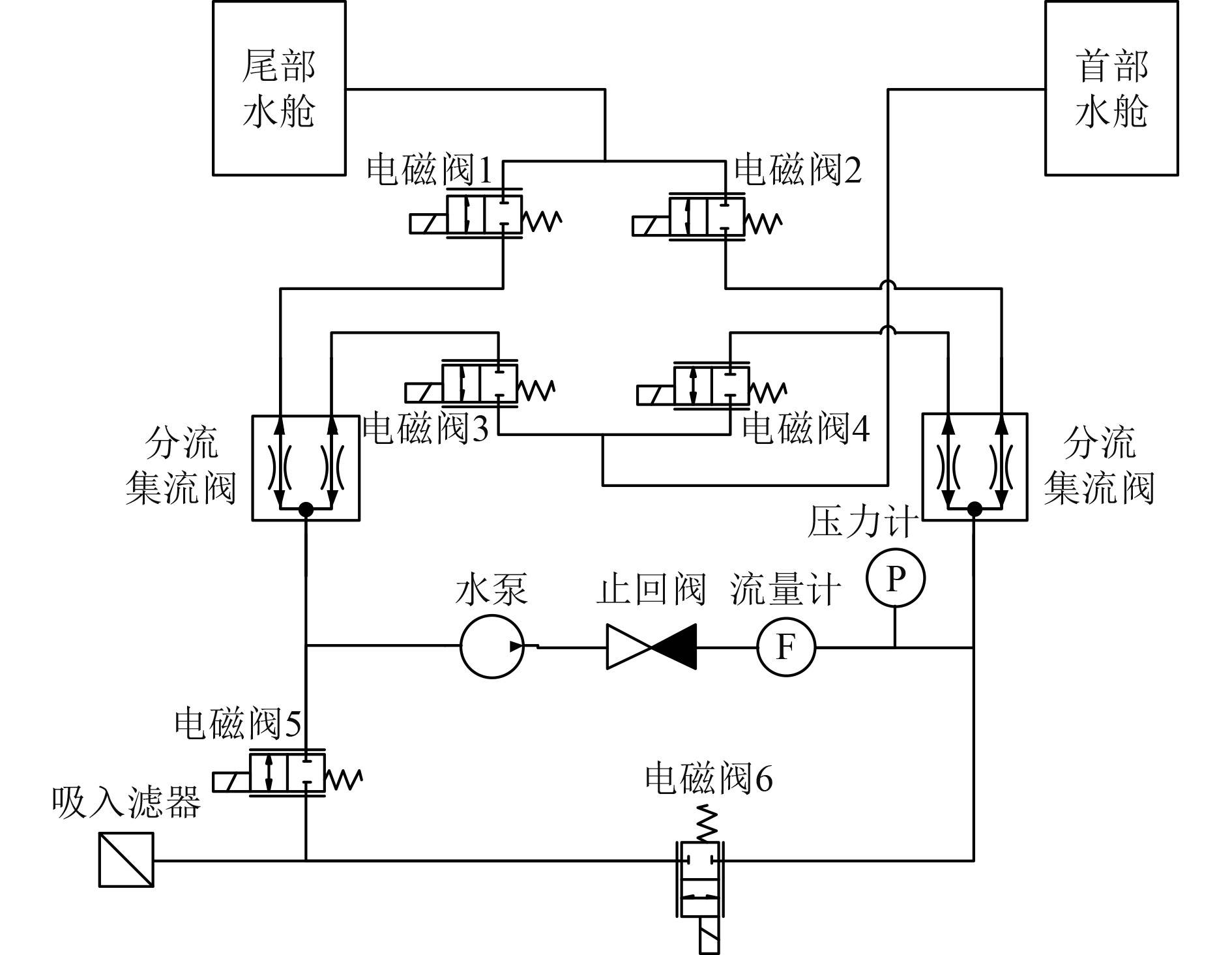

1.3 优化后的均衡系统优化后的系统原理图如图2所示。

|

图 2 优化后的均衡系统 Fig. 2 Optimized equalization system |

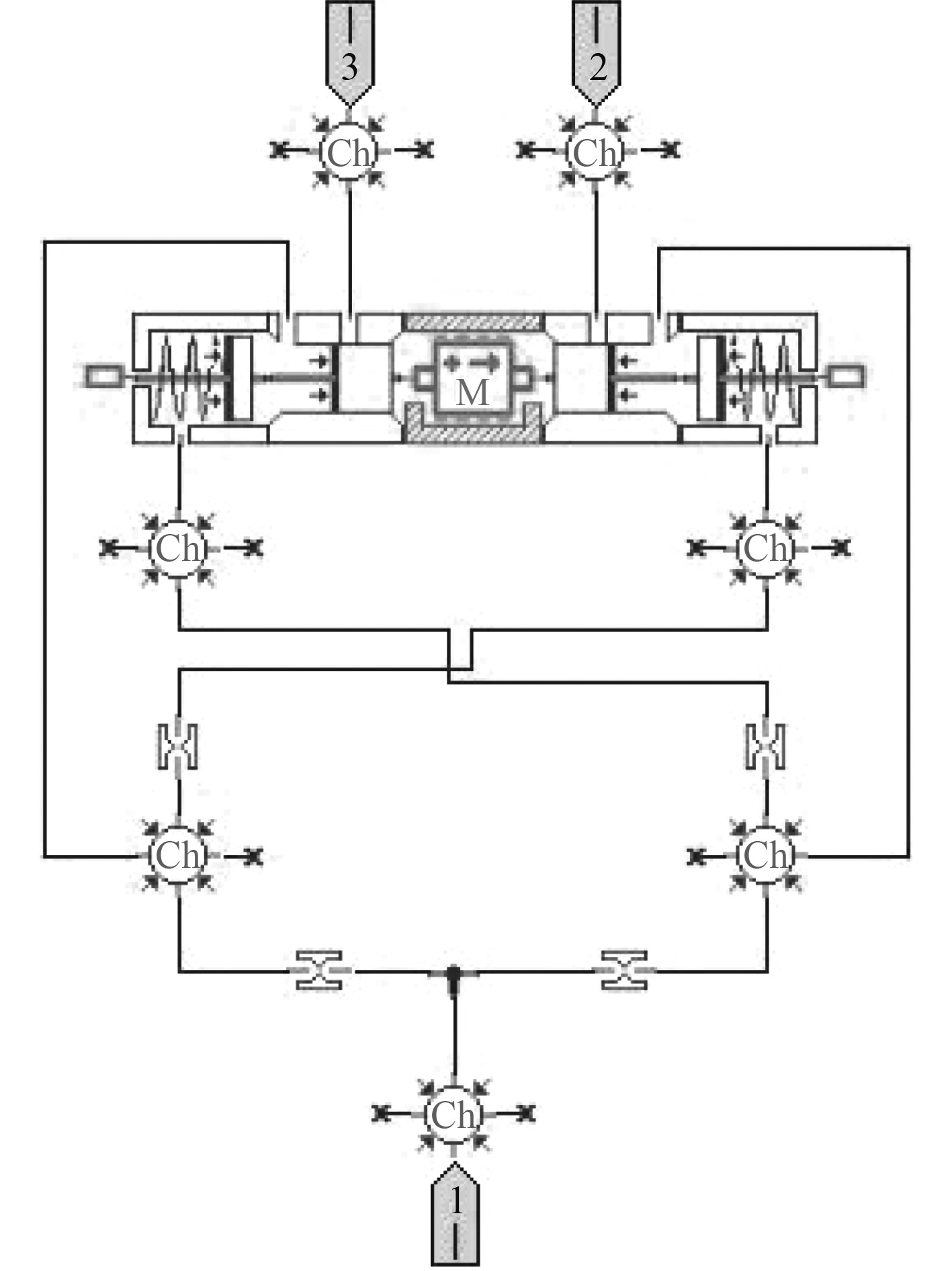

利用AMESim软件,根据分流集流阀原理,建立分流集流阀子模型,如图3所示。模型相关参数如表1所示。

|

图 3 分流集流阀模型 Fig. 3 Model of flow divider and combiner valve |

|

|

表 1 分流集流阀模型参数 Tab.1 The parameter of flow divider and combiner valve |

根据均衡系统原理,建立仿真模型,在增加分流集流阀后,为减小阀压降造成水泵输出流量的影响,在分流集流阀出口端并联可变节流孔。注排水过程中,节流孔全闭;纵倾调节过程中,节流孔全开。

3 仿真结果分析 3.1 参数设置当自航模在均衡过程中,其深度变化不大,因此可将外界海水压力设置为0.3 MPa固定不变。水泵流量5 L/min。同时,为更好进行均衡过程对比,采用相同工况及运行时间作为典型标准,工况顺序表如表2所示。

|

|

表 2 均衡系统工况顺序表 Tab.2 The operating sequence table of equalization system |

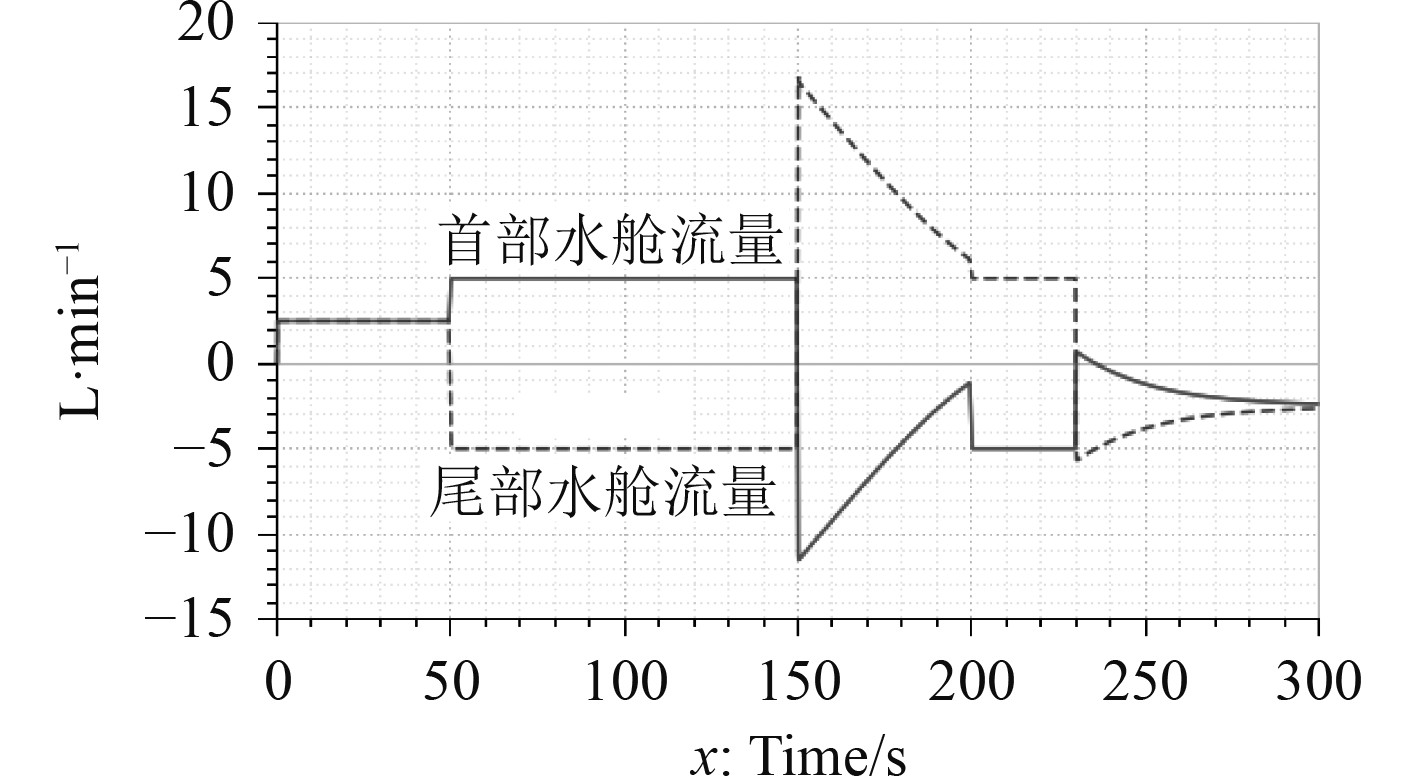

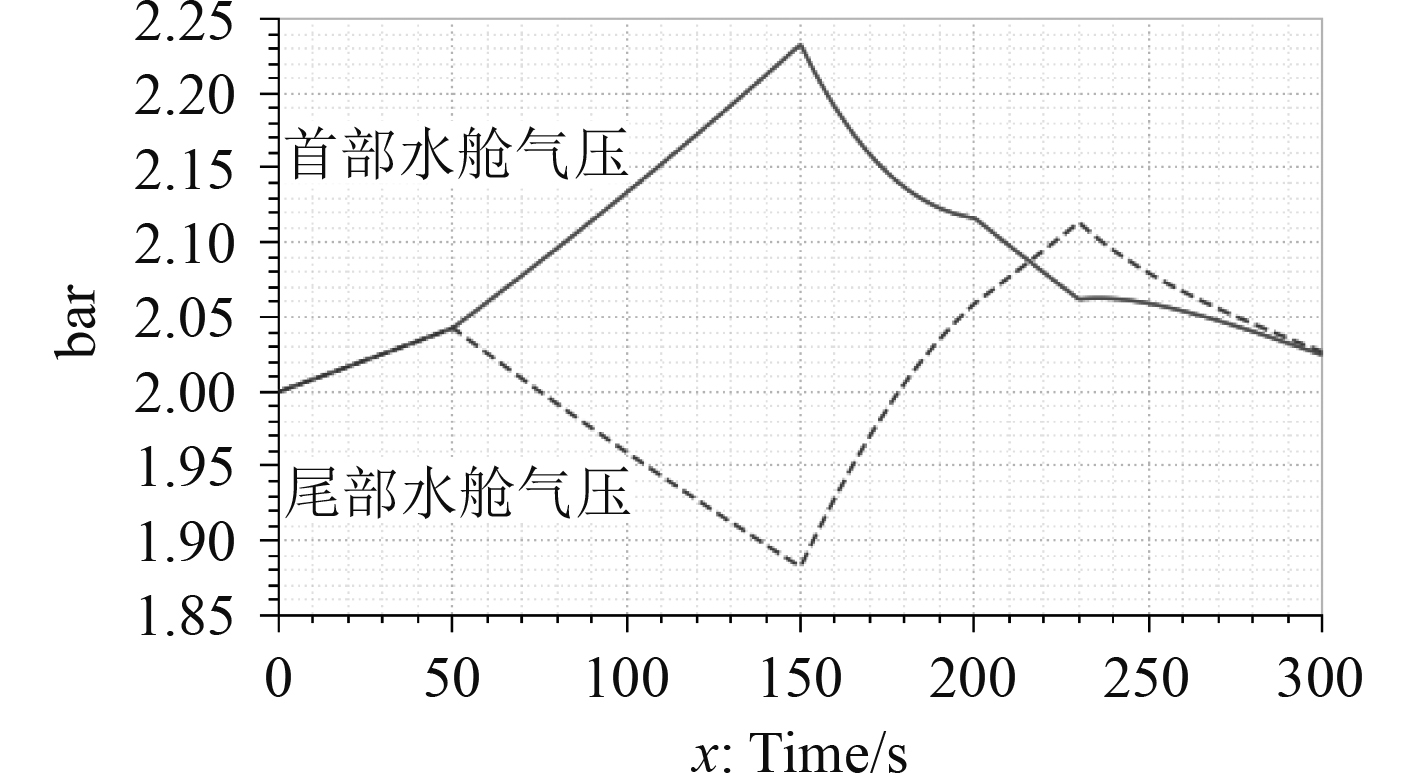

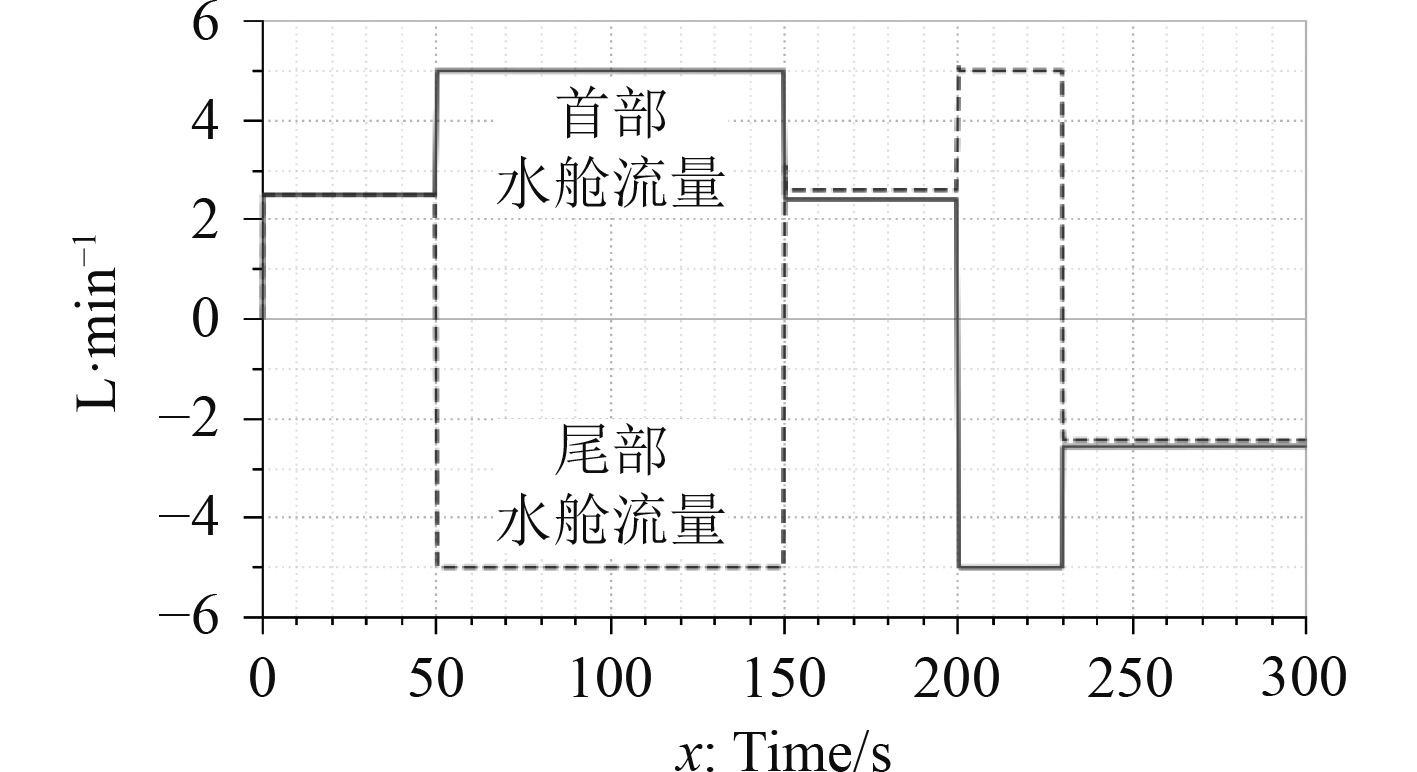

优化前系统流量如图4所示,首尾水舱压力如图5所示。由图可知,首尾水舱初始压力均为2 bar,2支管流量也一致,为2.5 L/min。0~50 s注水期间,随着密闭水舱内注水,水舱内的气压逐渐升高,气压和流量并始终保持一致,在50 s时,气压均达到2.043 bar。50~150 s尾向首调水期间,流量保持5 L/min不变,但此时随着尾部水舱调出水量,首部水舱调入水量,尾部水舱气压逐渐降低,首部水舱气压继续持续升高。在150 s时,首部水舱气压升至2.233 bar,尾部水舱气压下降至1.882 bar。150~200 s再注水期间,由于首部水舱气压大于尾部水舱气压,形成水泵和首部水舱共同向尾部水舱注水,因此初始注水速率高达16.49 L/min,同时艏部水舱气压减小,尾部水舱气压迅速增大。此阶段气压的升降并非线性,在200 s时,首部水舱气压降低至2.116 bar,尾部水舱气压升高至2.059 bar。200~230 s首向尾调水期间,流量继续保持5 L/min不变,首部水舱气压减小,尾部水舱气压增大。在230 s时,首部水舱气压继续降低至2.062 bar,尾部水舱气压升高至2.113 bar。230~300 s排水期间,两侧水舱气压不同,尾部略高于首部,因此在排水初期,排水将首先从尾部水舱排水,然后逐渐从两侧水箱同时排水,并逐渐趋向流量一致,此时随着排水时间越长,首尾水舱气压也逐渐趋于相同。

|

图 4 优化前均衡系统流量曲线图 Fig. 4 Flow chart of equalization system |

|

图 5 首尾水舱空气压力曲线图 Fig. 5 Air pressure curve of water tanks |

|

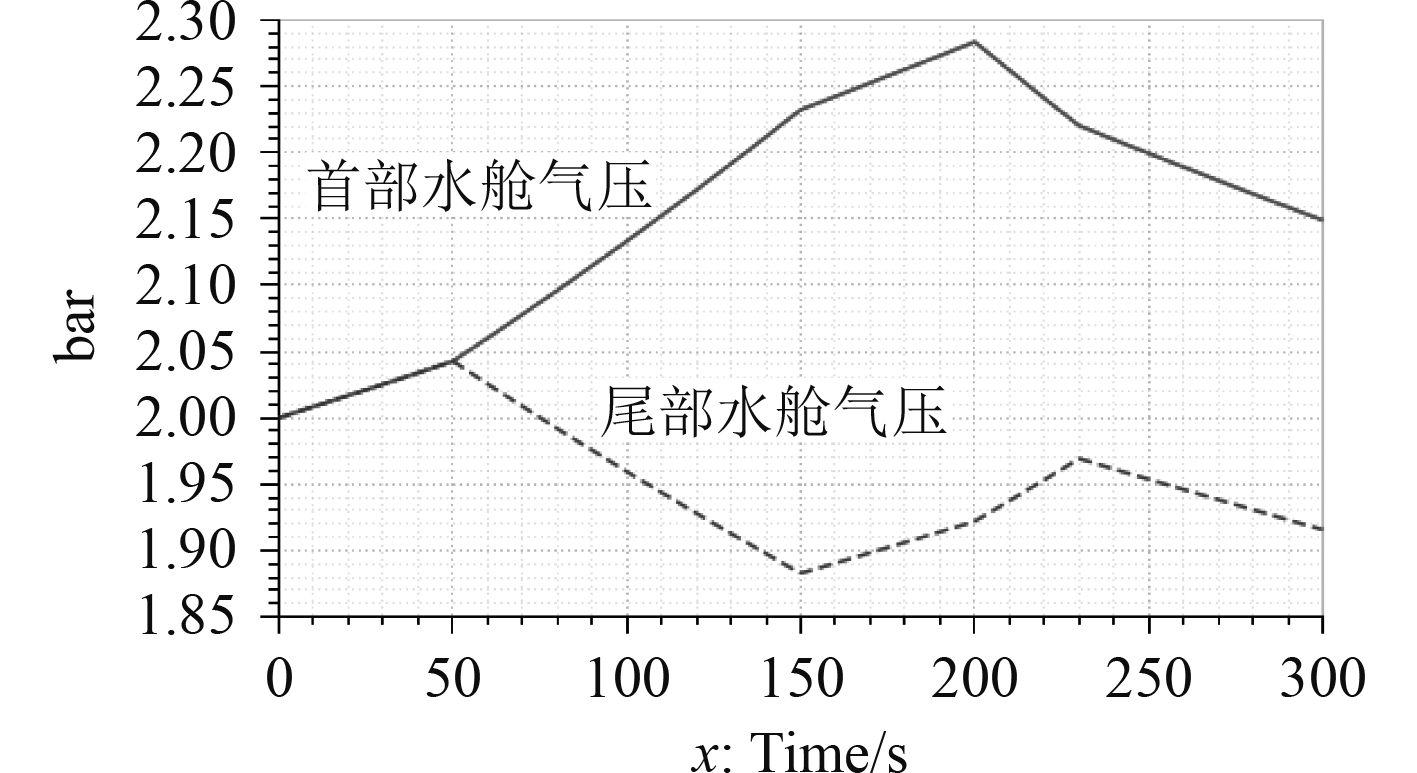

图 6 优化后均衡系统流量曲线 Fig. 6 Flow chart of optimized equalization system |

|

图 7 优化后水舱气压曲线图 Fig. 7 Air pressure curve of water tanks |

由图可知,由于初始环境条件相同,0~150 s的均衡工况与优化前完全一致。在150~200 s再次注水过程中,由于分流集流阀的作用,注水后两侧分流的情况明显较好,不会随着水舱气压的变化而改变。此时,首部水舱支流的流量约为2.41 L/min,尾部水舱支流的流量约为2.60 L/min。在200 s末,首部水舱气压为2.284 bar,尾部水舱气压为1.922 bar。200~230 s首向尾调水情况与之前一致。在230 s末,首尾水舱气压降低至2.220 bar,尾部水舱气压升高至1.969 bar。230~300 s排水期间,分流集流阀同样具有较好的作用,从首尾水舱同时吸水排出,首部支流流量为2.44 L/min,尾部支流流量为2.56 L/min。此时,水舱气压也逐渐呈线性降低,在300 s末,首部水舱气压为2.149 bar,尾部水舱气压降低至1.916 bar。

仿真结果表明,增加分流集流阀,明显改善了不同密闭水舱注排水流量不均的问题,单路流量分流精度达3.8%,集流精度达2.4%,满足自航模安全航行要求。

4 结 语1)本文提出一种复杂均衡系统的原理方案,该系统采用单一泵源和阀组,实现了浮力调节和纵倾平衡的功能。通过理论分析,发现注排水流量不均的问题。因此,提出基于分流集流阀的优化方案。

2)分别建立优化前后的均衡系统AMESim系统模型,通过同一工况仿真对比。结果表明,明显改善了不同密闭水舱注排水流量不均的问题,单路流量分流精度达3.8%,集流精度达2.4%。

| [1] |

张希贤, 唐荣庆. 潜艇装置及系统[M]. 上海: 上海交通大学出版社, 1996.

|

| [2] |

邱中梁, 王璇. 液压油泵送水银式纵倾调节系统设计研究[J]. 液压气动与密封, 2007, 27(5): 2. QIU Z L, WANG X. Design research about trim system with hydraulic oil pumping mercury[J]. Hydraulics Pneumatics & Seals, 2007, 27(5): 2. DOI:10.3969/j.issn.1008-0813.2007.05.009 |

| [3] |

刘银水, 吴德发, 李东林, 等. 大深度潜水器海水液压浮力调节技术研究进展[J]. 液压与气动, 2014(10): 10. LIU Y S, WU D F, LI D L, et al. Seawater hydraulic buoyancy adjusting system for large-depth submersible[J]. Chinese Hydraulics & Pneumatics, 2014(10): 10. DOI:10.11832/j.issn.1000-4858.2014.10.001 |

| [4] |

高世阳, 崔汉国, 张奇峰, 等. 深海油囊式浮力调节系统的研制[J]. 液压与气动, 2016(10): 75-80. GAO S Y, CUI H G, ZHANG Q F, et al. The development of a deep-sea oil bladder type buoyancy adjustment system[J]. Chinese Hydraulics & Pneumatics, 2016(10): 75-80. DOI:10.11832/j.issn.1000-4858.2016.010.014 |

| [5] |

尹远, 刘铁军, 徐会希, 等. AUV用高精度吸排油浮力调节系统[J]. 海洋技术学报, 2018, 37(5): 6. |

| [6] |

金荣, 黄政, 胡华兵, 等. 潜艇均衡系统自流注水调节阀稳态噪声试验研究[J]. 舰船科学技术, 2021, 43(7): 98-101. JIN R, HUANG Z, HU H B, etc. Test study on steady noise of the self flowing water injection flow control valve in submarine balanced system[J]. Ship Science and Technology, 2021, 43(7): 98-101. DOI:10.3404/j.issn.1672-7649.2021.04.020 |

| [7] |

孟路, 仲晨华. 潜艇悬停水舱排注水控制方式比较[J]. 船海工程, 2014, 43(4): 160-162. MENG L, ZHONG C H. Comparison of the control mode of water injection and drainage for the submarine hovering water tank[J]. Ship & Ocean Engineering, 2014, 43(4): 160-162. DOI:10.3963/j.issn.1671-7953.2014.04.041 |

2022, Vol. 44

2022, Vol. 44