船舶动力装置主要包括柴油机、推进器等众多设施,采用直接传动方式作为柴油机与船舶螺旋桨的传动方式[1]。船舶动力装置中包含众多复杂形状的零部件,对其进行仿真具有重要意义。通过船舶动力装置复杂形状零部件仿真分析,明确船舶动力装置运行时,复杂形状零部件运行状态,获取不同工况下动力装置的运行性能,为动力装置故障判断以及故障定位提供依据。

针对船舶动力装置仿真模拟的研究较多,吴猛猛等[2]利用CFD技术模拟船舶动力装置的噪声声场,该方法以流体介质和电磁阀工作压力作为理论基础,通过CFD技术模拟动力装置稳态情况下以及非稳态情况下的噪声变化,有效提升船舶动力装置的运行安全性。徐思豪等[3]针对船舶结构,构建了船舶有限元模型,该方法利用CATIA软件构建船舶结构模型,适用于船舶结构快速生成中。以上2种方法虽然可以实现船舶的有效模拟,但是仅适用于模拟形状简单的零部件与设备,并未考虑复杂形状结构零部件对船舶模拟的影响。船舶动力装置具有多样性和复杂性,仿真难度。研究船舶动力装置复杂形状零部件CAE智能仿真方法,利用CAE技术构建船舶动力装置的复杂形状零部件仿真模型,实现船舶动力装置复杂形状零部件的仿真分析,提高仿真分析效率。

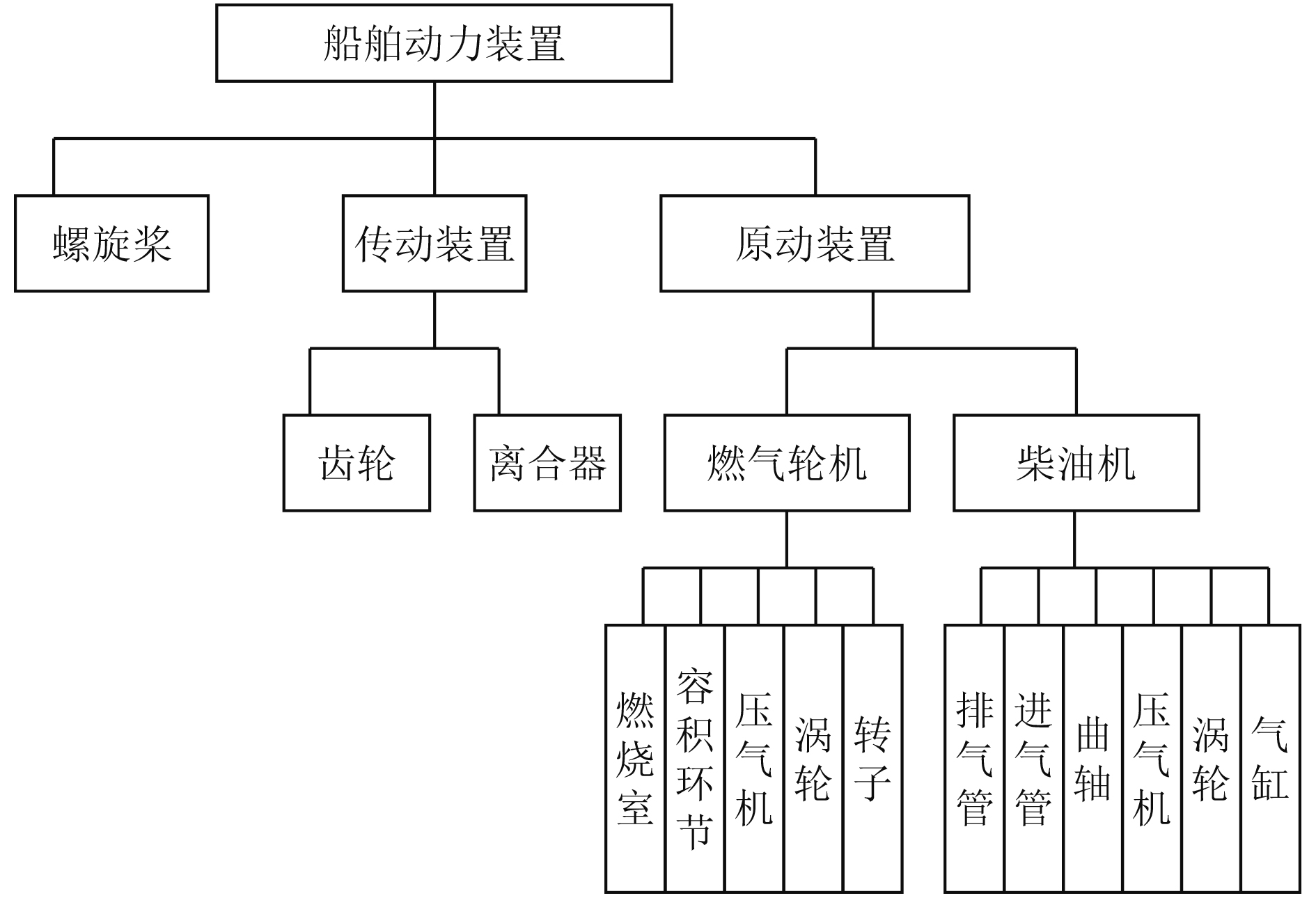

1 动力装置复杂形状零部件CAE仿真 1.1 船舶动力装置模型库船舶动力装置包括柴油机、燃气轮机、蒸汽轮机等。船舶动力装置的众多零部件是决定船舶运行状态的重要部分,船舶动力装置中的复杂形状零部件制造过程极为复杂[4],对于动力装置运行状态起着决定作用。船舶动力装置复杂形状零部件CAE仿真过程中,需要构建仿真模型库,船舶动力装置复杂形状零部件CAE智能仿真的动力装置模型库如图1所示。

|

图 1 船舶动力装置模型库 Fig. 1 Model library of ship power plant |

可以看出,智能仿真过程中的船舶动力装置模型库,主要包括原动装置模型库、螺旋桨模型库以及传动装置模型库[5]。其中传动装置中的齿轮、燃气轮机中的涡轮、燃烧室、转子、柴油机的曲轴中均包含大量复杂形状零部件。构建的船舶动力装置复杂形状零部件模型作为船舶动力装置模型库内的模型,其是船舶动力装置仿真的重要依据。

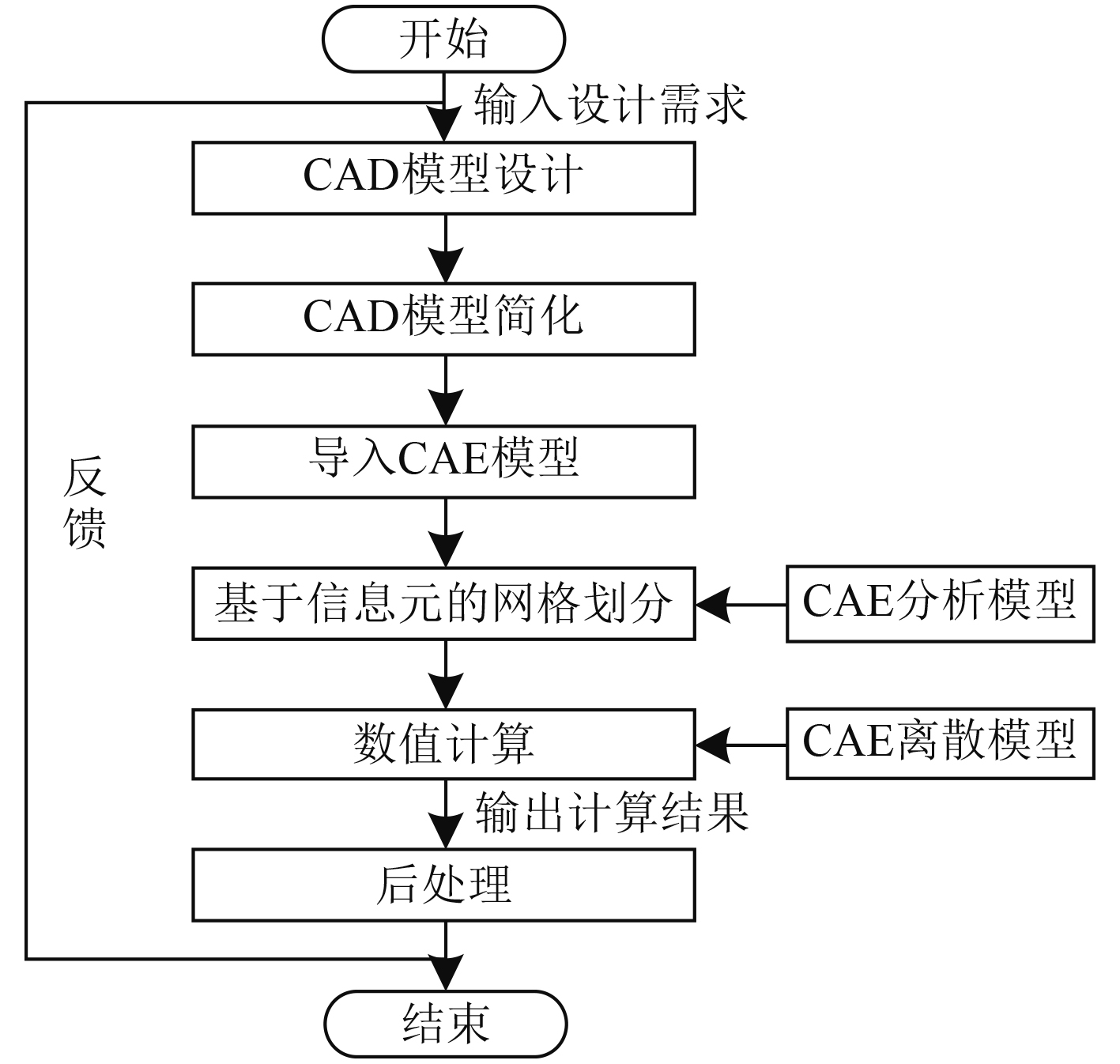

1.2 船舶动力装置复杂形状零部件的CAE分析船舶动力装置复杂形状零部件的设计与分析流程图如图2所示。

|

图 2 CAE设计与分析集成流程 Fig. 2 CAE design and analysis integration process |

可以看出,CAE设计与分析集成主要包括CAD设计模型、CAE分析模型以及CAE离散模型3部分:

1)CAD设计模型

通过CAD设计模型,确定船舶动力装置复杂形状零件的几何信息、拓扑结构信息以及所需要的性能参数。CAD设计模型是CAE智能仿真的基础,是复杂形状零件几何模型的展示方式。

2)CAE分析模型

CAE分析模型主要包括分析零部件几何信息、材料信息、边界条件信息、载荷信息等内容。

3)CAE离散模型

CAE离散模型是CAE智能仿真分析的数值模型的形式化描述,通过CAE离散模型为CAE智能仿真提供数值计算软件,主要包括网格划分、选择单元以及选择分析软件等部分。

船舶动力装置复杂形状零件CAE智能仿真分析过程如下:

1)前处理

前处理指利用CAE软件具有的建模功能,参数化定义待分析模型。前处理是CAE分析中最重要的部分,通过前处理构建与船舶动力装置复杂形状相符的有限元分析模型。CAD智能仿真分析过程中通过前处理完成大量工作。前处理过程主要包括以下部分:

①构建工作文件名

在CAE软件前处理器运作前,需要构建仿真分析模型的文件名,通过所构建文件名,区分差异分析对象。

②定义单元属性

单元是所构建船舶动力装置复杂形状零件CAE仿真分析模型的组成元件,将船舶动力装置的复杂形状零件离散为多个有限元单元的组合体,构建有限元模型。线单元、壳单元和实体单元是有限元模型构建的典型实体单元。

③定义材料属性

通过定义船舶动力装置复杂形状零件的材料属性,便于有限元仿真分析时,分析零件的泊松比、密度、弹性模量。

④划分网格属性

完成材料属性定义后,利用信息元理论划分所构建船舶动力装置复杂形状零件的网格,划分网格属性时,需要为模型分配单元类型、单元特征以及单元坐标系等单元属性。网格划分的精度,决定了有限元分析性能,复杂形状零件的网格划分得越细时,具有越高的仿真分析结果。

2)加载与求解

利用加载与求解过程加载与求解网格化处理后船舶动力装置复杂形状零部件模型。完成船舶动力装置复杂形状零件模型构建后,需要对所构建模型设置约束以及加载载荷大小。CAE智能仿真分析时,可以分析模型在受到集中载荷、表面载荷、体积载荷等不同载荷以及不同约束条件时的运行状态。

3)后处理

求解获取的结果通过矢量显示、梯度显示等方式展示,还可以通过图表方式展示计算结果。加载与求解结果利用后处理过程输出。通过后处理判断所划分模型网格是否精确,获取所构建模型在不同载荷时的状态变化结果。后处理需要设置读入内容,将后处理结果传送至船舶动力装置模型库内,通过图表方式输出分析结果。

1.3 基于信息元的CAE模型网格划分船舶动力装置复杂形状零部件智能仿真分析涉及多参数、多特征信息,将信息元理论应用于CAE模型的网格划分。信息元是事物属性的抽象研究方法,信息元方法通过属性名与描述值展示事物的属性。利用树状分层结构描述不同事物信息间的结构关系,构建船舶动力装置复杂形状零部件的信息结构树。分析船舶动力装置复杂结构零部件的相关知识,组织与描述船舶动力装置复杂结构零部件信息,构建数字化分析船舶动力装置复杂形状零部件的可重用信息元,即分析元。依据所构建信息结构树的关系组织所构建的分析元[6],将利用信息元技术构建的分析树和分析元作为可重构单元,作为船舶动力装置复杂结构零部件分析结果。

分析元是船舶动力装置复杂形状零部件仿真分析的核心,是一种细粒度的组织与描述方式。船舶动力装置复杂形状零部件分析元表达式如下:

| $ A{\text{ = }}\left( {M,Q,X,T,R} \right)。$ | (1) |

式中:

智能仿真分析过程中,需要考虑船舶动力装置复杂形状零部件的边界条件、网格划分、材料属性以及加载方式等众多信息,利用边界模型统一描述以上信息。

依据固定组织方式,利用树状结构表示构建船舶动力装置复杂形状零部件模型过程中形成的分析元。利用分析元构建的分析对象树表达式如下:

| $ B{\text{ = }}\left( {A,C} \right)。$ | (2) |

式中:

由于复杂形状零部件中包含众多不同结构,各结构可以分解为不同部件与零件。利用设计模型

| $ S = \left( {M,F} \right) 。$ | (3) |

将信息元技术作为CAE模型网格划分的理论基础,精准划分船舶动力装置复杂形状零件模型的网格。

2 仿真测试为了验证船舶动力装置复杂形状零件CAE智能仿真方法的仿真分析方法有效性。选取某型号为8468TEU的大型集装箱船舶动力装置系统作为研究对象,船舶螺旋桨的桨叶数量为6个,螺旋桨直径为9.5 m,螺旋桨螺距为9.75 m。该船舶动力装置的柴油机机型为TO14000ET-J10,柴油机主要技术参数如表1所示。

|

|

表 1 柴油机技术参数 Tab.1 Technical parameters of diesel engine |

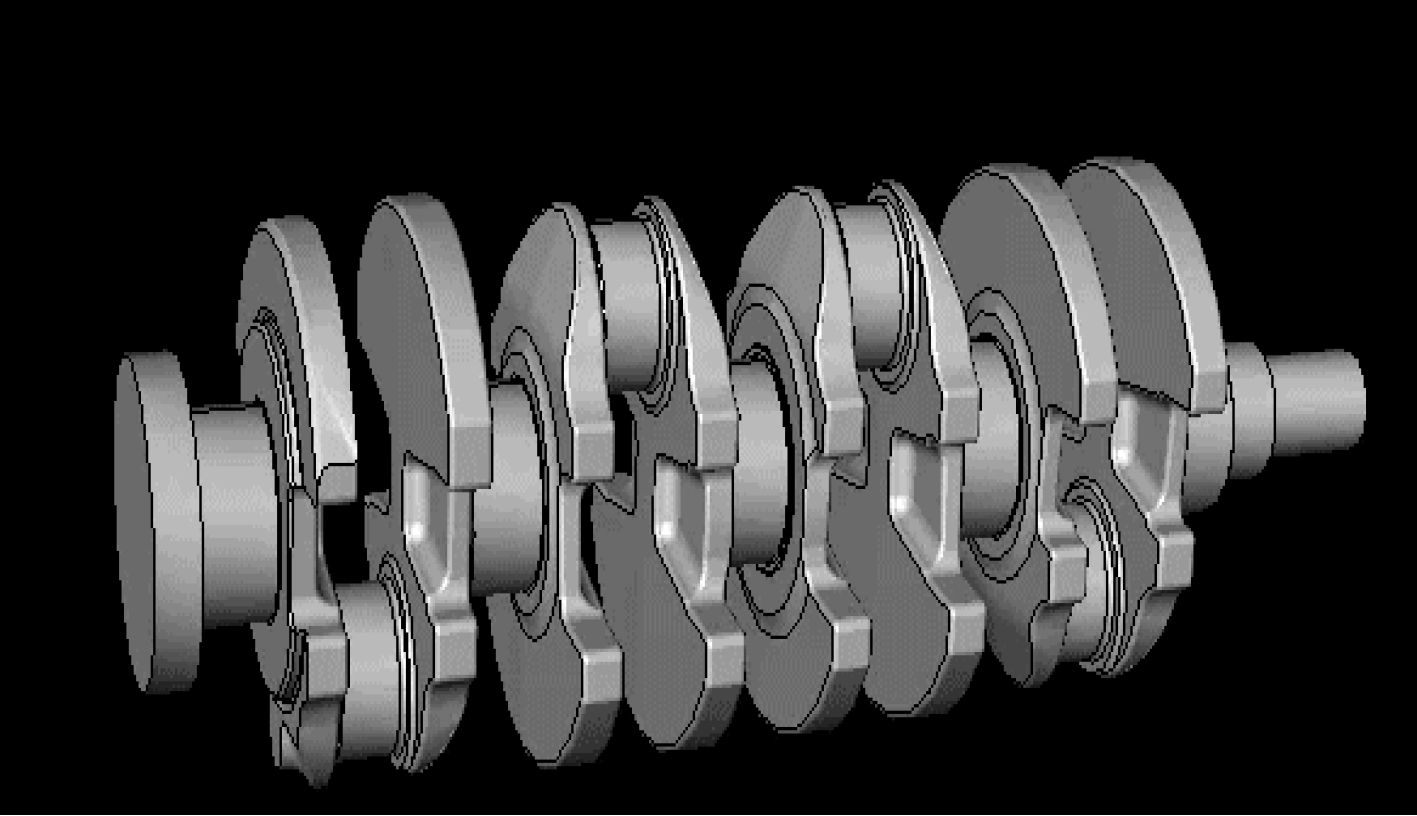

选取Abaqus软件作为CAE智能仿真分析的软件,构建动力装置复杂形状零部件的实体模型。选取柴油机曲轴作为复杂形状零部件的仿真分析对象,柴油机曲轴是柴油机的动力传动系统,在船舶加热、冷却、自重变形等不同工况时作用明显,是典型的动力装置复杂形状零部件。采用本文方法利用Abaqus软件构建柴油机曲轴的CAE实体模型如图3所示。

|

图 3 柴油机曲轴实体模型 Fig. 3 Diesel engine crankshaft solid model |

可以看出,采用本文方法可以有效构建船舶动力装置的柴油机曲轴的实体模型。利用Abaqus软件构建的柴油机曲轴CAE模型的单元数量与节点数量分别为56485个以及82648个。柴油机曲轴是船舶动力装置中典型的复杂形状零部件,模型构建过程极为复杂,本文方法可以有效构建柴油机曲轴的实体模型,为船舶动力装置的CAE仿真分析提供模型基础。

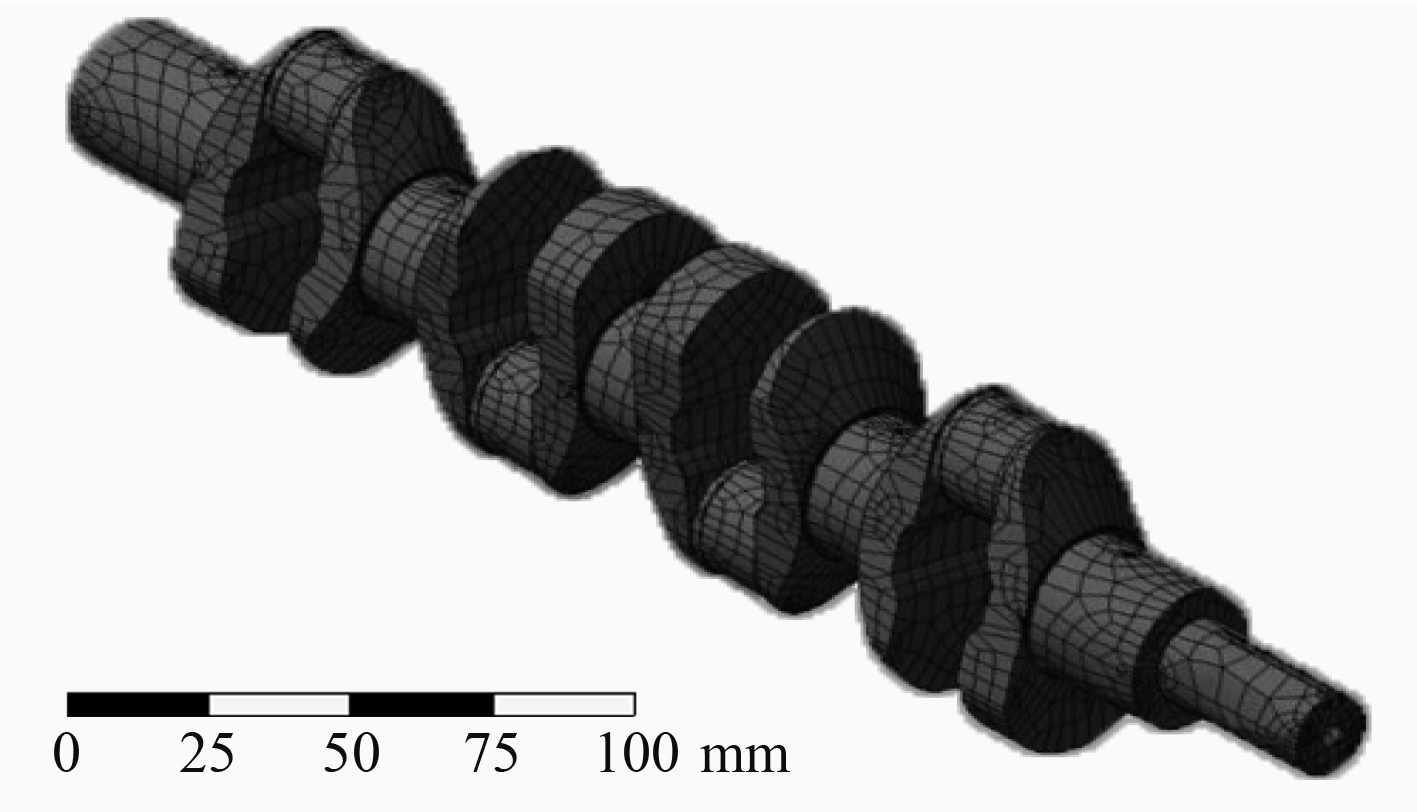

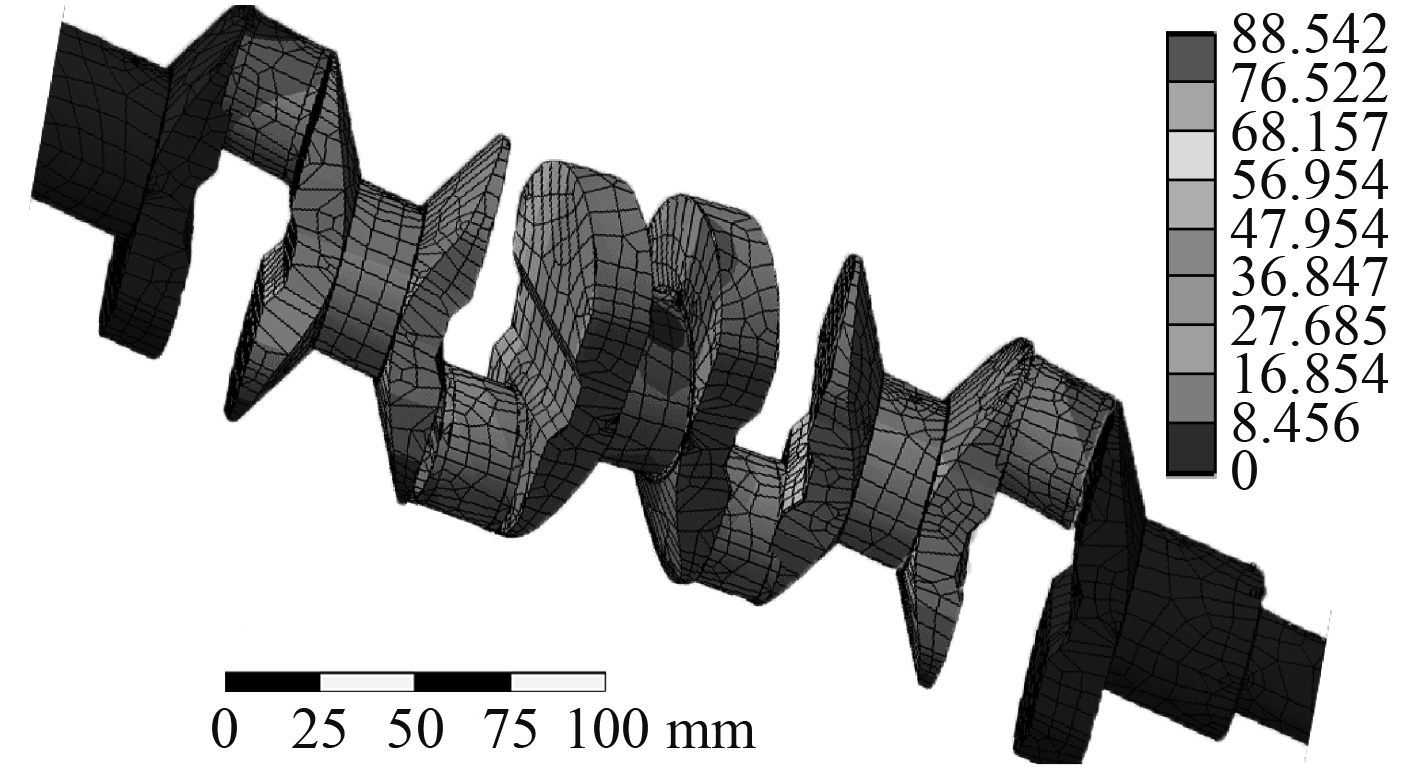

采用本文方法对柴油机曲轴进行网格划分的结果如图4所示。

|

图 4 柴油机曲轴网格划分结果 Fig. 4 Meshing result of diesel engine crankshaft |

可以看出,采用本文方法可以有效对所构建的柴油机曲轴实体模型进行网格划分,为后续柴油机曲轴的数值分析提供基础。

对所构建的柴油机曲轴CAE模型,施加10 kN的扭转变形力,统计柴油机曲轴CAE模型在扭转变形后的受力情况,统计结果如图5所示。

|

图 5 扭转变形受力结果 Fig. 5 Torsional deformation force results |

可以看出,采用本文方法构建的柴油机曲轴CAE模型,可以有效模拟柴油机曲轴在受到扭转变形时的受力结果。柴油机受到10 kN的扭转变形力时,变形的最大受力点为88.542 kN。距离扭转位置较远的部分,未存在受力情况,与实际曲轴扭转变形受力情况相符。

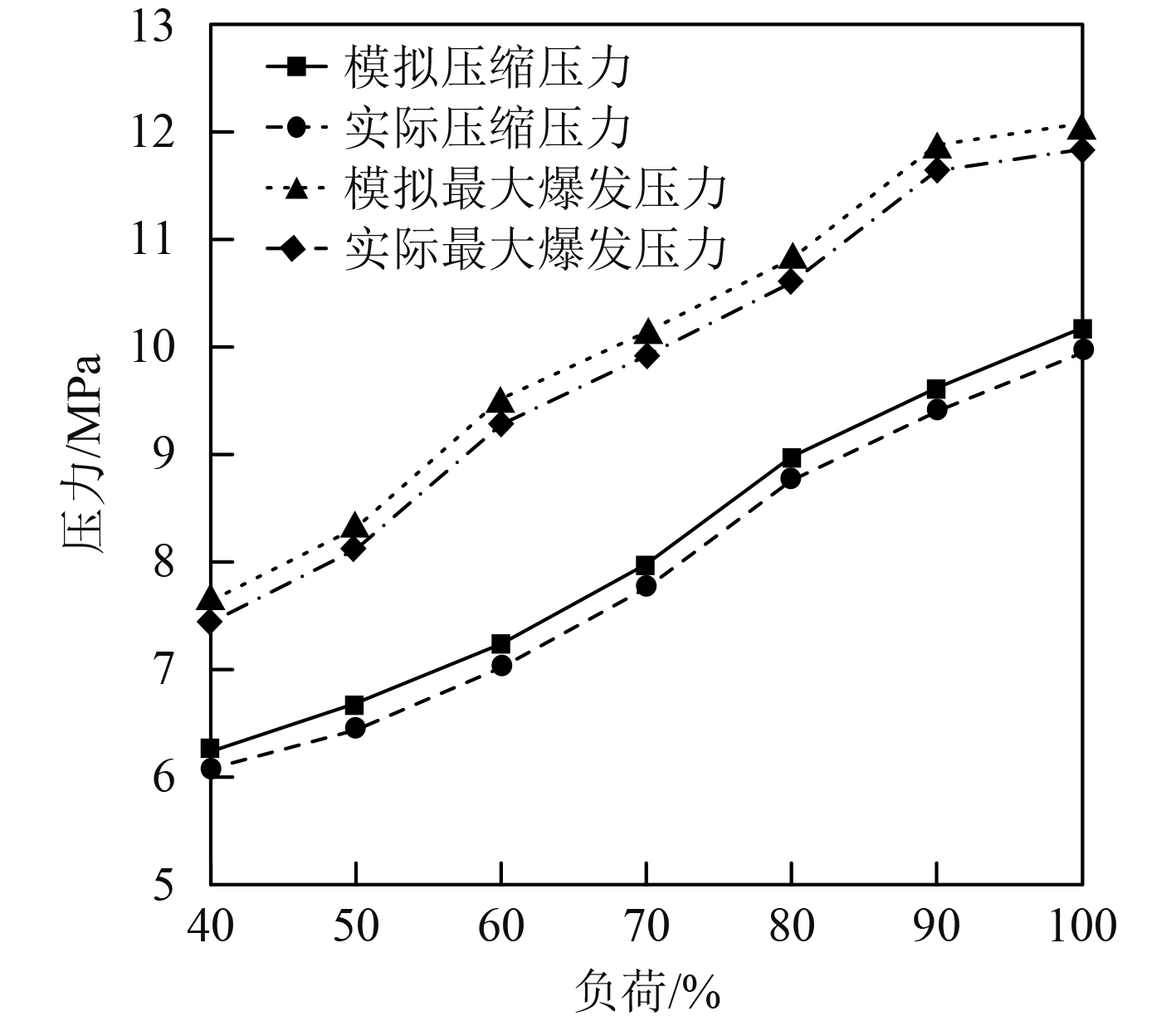

采用本文方法构建的曲轴设置于柴油机实际运行工况中。统计船速为52.6 km/h时,不同负荷大小时,柴油机压缩压力与最大爆发压力变化,将柴油机压力变化结果与实际柴油机运行的压力变化结果对比,对比结果如图6所示。

|

图 6 柴油机运行压力变化 Fig. 6 Diesel engine operating pressure changes |

可以看出,采用本文方法构建的柴油机曲轴模型,可以有效应用于船舶航行的柴油机实际运行工况中。柴油机运行的压缩压力与最大爆发压力模拟结果与实际压力结果相差较小,验证本文方法所构建柴油机曲轴CAE模型具有较高的实用性,可以有效仿真模拟柴油机在船舶航行时的实际变化状态。

3 结 语利用CAD技术设计船舶动力装置复杂形状零件模型,将CAD模型转换至CAE仿真软件中,实现船舶动力装置复杂形状零件的的智能仿真。仿真测试验证该仿真方案具有较高的实用性与可行性。

| [1] |

张凡, 李良才, 汤涛, 等. 基于大数据的船舶动力装置全寿期综合保障系统设计[J]. 中国舰船研究, 2020, 15(S1): 92-97. DOI:10.19693/j.issn.1673-3185.01817 |

| [2] |

吴猛猛, 张鑫, 杨家轩. 基于CFD的船用核动力装置边界电磁阀泄漏流噪声场仿真研究[J]. 声学技术, 2022, 41(2): 167-172. DOI:10.16300/j.cnki.1000-3630.2022.02.003 |

| [3] |

徐思豪, 杜文磊, 彭亚康, 等. 基于CATIA V6的船舶结构有限元网格方法[J]. 船舶工程, 2019, 41(8): 26-30. |

| [4] |

张磊, 陈国兵, 刘继东, 等. 船舶核动力装置蒸汽旁排工况的动态特性及影响因素分析[J]. 中国舰船研究, 2021, 16(6): 209-215. DOI:10.19693/j.issn.1673-3185.02089 |

| [5] |

陈登智, 江国和, 孙久航, 等. 船舶动力设备拆装过程的网络模型及复杂性分析[J]. 上海海事大学学报, 2021, 42(1): 100-106. DOI:10.13340/j.jsmu.2021.01.017 |

| [6] |

纪宏志, 邵钢, 徐巍, 等. 柴-燃联合动力装置“船-机-桨”匹配特性[J]. 船舶工程, 2019, 41(8): 42-46+133. DOI:10.13788/j.cnki.cbgc.2019.08.09 |

2022, Vol. 44

2022, Vol. 44