2. 中国舰船研究设计中心,湖北 武汉 430064

2. China Ship Development and Design Center, Wuhan 430064, China

船舶推进轴系是指连接主动机输出轴与螺旋浆之间的所有传动轴及其轴附件,作为船舶动力设备的关键组成部分,其主要功能是将主机的能量输出给螺旋桨并产生转动,推动船体产生运动[1]。船舶轴系校中是船舶设计、制造中的重要环节,合理的轴系校中是船舶运行安全的保障[2]。在船舶实际运行过程中,轴系各支撑处负荷、扰度、弯矩等均处于动态变化状态,并影响船舶的整体性能,甚至影响船舶航行的安全性和可靠性[3]。因此,为了确保船舶航行安全、提升船舶性能,需要研究轴系动态校中问题。

针对轴系校中计算方法,魏海军等[4]研究了传递矩阵法在轴系合理校中方面的应用;周瑞平等[5]提出了基于改进的连续梁三弯矩方程的轴系校中计算方法;耿厚才[6]提出了基于有限元建模和数值计算的动态校中计算方法;Lie Shi等[7]进行了考虑船体变形的轴系校中研究;尹红升等[8]研究了柔性支撑方式对轴系校中状态的影响,并基于响应面法对轴系校中进行优化。YANG Yong等[9-10]研究了复杂流场对轴系校中的影响,以及基于改进的传递矩阵法的集装箱船舶轴系校中分析。Jae-ungLee等[11]研究了在考虑尾管轴承在倾斜下尾管轴承的有效支撑点的轴系校中问题。针对船舶轴系这一复杂系统,在研究轴系校中时存在着多领域的学科交叉,需要借助计算机仿真展开相关研究[12]。进行复杂系统综合求解时,由于软件本身的局限性不能得到整体系统的综合结果,仿真模拟的准确性受限。因此,本文以轴系整体校中为出发点并根据轴系校中各不同环节的特点,提出一种基于联合仿真的轴系动态校中的研究方法,提高分析过程中轴系各层级、各部分结果的准确性。

1 基于联合仿真的轴系校中分析随着研究对象的规模和复杂程度日益增加,多领域系统的交叉耦合作用日益凸显。采用单领域软件对各个子领域分块仿真,然后进行综合分析的传统仿真方法,在精度与效率上已经难以满足需求[13]。针对船舶轴系动态校中问题,构建基于SimulaitonX和Matlab联合仿真的推进轴系动态校中模型。本文基于COM接口,实现2个软件间的同步数据传递。

基于联合仿真的轴系校中分析是由SimulationX端求解多体动力学及Matlab端轴系轴承动态特性的过程。对于轴系系统的运动学分析,传统的理论力学是以刚体位置、速度和加速度的微分关系以及矢量合成原理为基础,而计算多体系统动力学中的运动学分析则是以系统中连接物体与物体的运动副为出发点,进行的位置、速度和加速度分析都基于与运动副对应的约束方程。

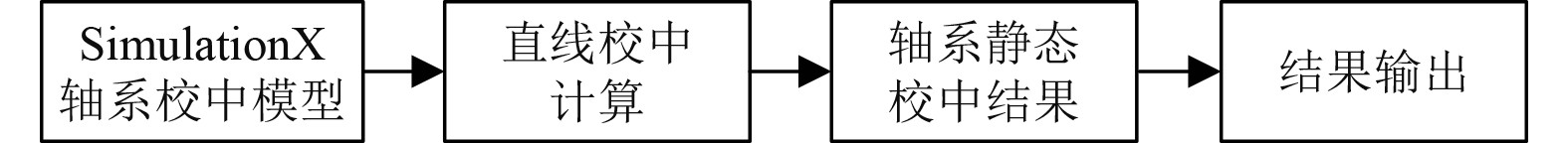

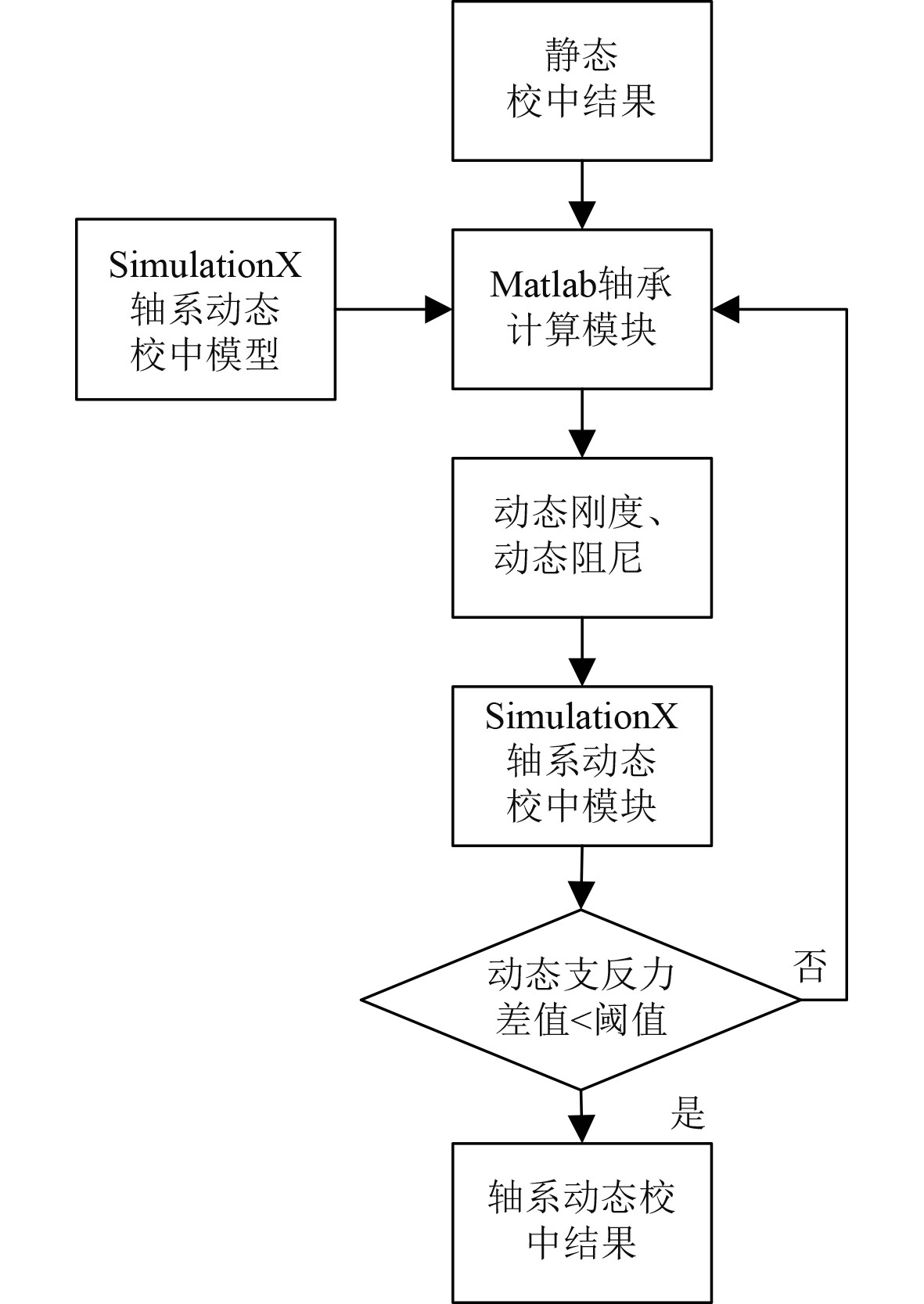

基于联合仿真的轴系校中方法主要包含静态校中和动态校中。静态轴系校中,通过计算直线状态下的各轴承状态,得到合理的支点位置与支撑载荷。动态校中更接近轴系实际工作状况,除了考虑轴系作用的静外力,还考虑了动态下轴承液膜的影响。轴系静态校中及轴系动态校中技术方案如图1和图2所示。

|

图 1 轴系静态校中技术方案图 Fig. 1 Technical scheme of shafting static alignment |

|

图 2 轴系动态校中技术方案图 Fig. 2 Technical scheme diagram of shafting alignment |

轴系的轴承包括油润滑推力径向轴承、油润滑中间轴承和水润滑尾轴承。其中,后两者同为径向轴承,它们的润滑模型除了黏度方程不同,其他方程基本相同;推力轴承与径向轴承的模型方程类型相同,主要包括雷诺方程、膜厚方程和润滑性能方程等,只是因为结构和坐标系不同,方程形式有所区别。由于这些轴承的润滑模型方程相似,因此它们的模型求解算法基本相同。首先对模型进行离散化,然后采用有限差分法进行数值计算。为了提高收敛速度,采用超松弛迭代收敛。

在船舶轴系的运转过程中,轴承与转子之间会产生液膜,液膜的存在减少了转子与轴承之间的摩擦。轴心的位置不断发生变化,轴承反力动态变化,其数值将不同于静止时的轴承反力。润滑液膜的动力特性会影响轴承的稳定性和承载能力,滑动轴承的液膜力与轴承的几何参数、物理参数、轴系的运转速度等均有关系。根据静态校中结果开展各支撑轴承的润滑特性计算,可获得刚度、阻尼信息与该支撑载荷下的摩擦功耗。将刚度信息回代到轴系校中,在不断迭代后,即可获得动态校中下的动刚度、阻尼信息与支撑载荷。轴系动态校中方法具体包括:

1)构建推进轴系动态校中模型,通过SimulationX平台的建模工具将包括轴径、坐标、弹模、刚度、阻尼等在内的轴系几何、工况参数进行录入;

2)Matlab端将轴系参数处理后,调用SimulationX端进行轴系校中计算,并将轴系支反力等结果回传;

3)Matlab端将SimulationX端的轴系校中结果传递给Matlab的轴承计算模块,进行轴承摩擦功耗、动刚度、阻尼系数等计算;

4)Matlab端回传动特性参数至SimulationX端轴系校中模块,开始进行动态校中,并获取最终的动特性及摩擦功耗。

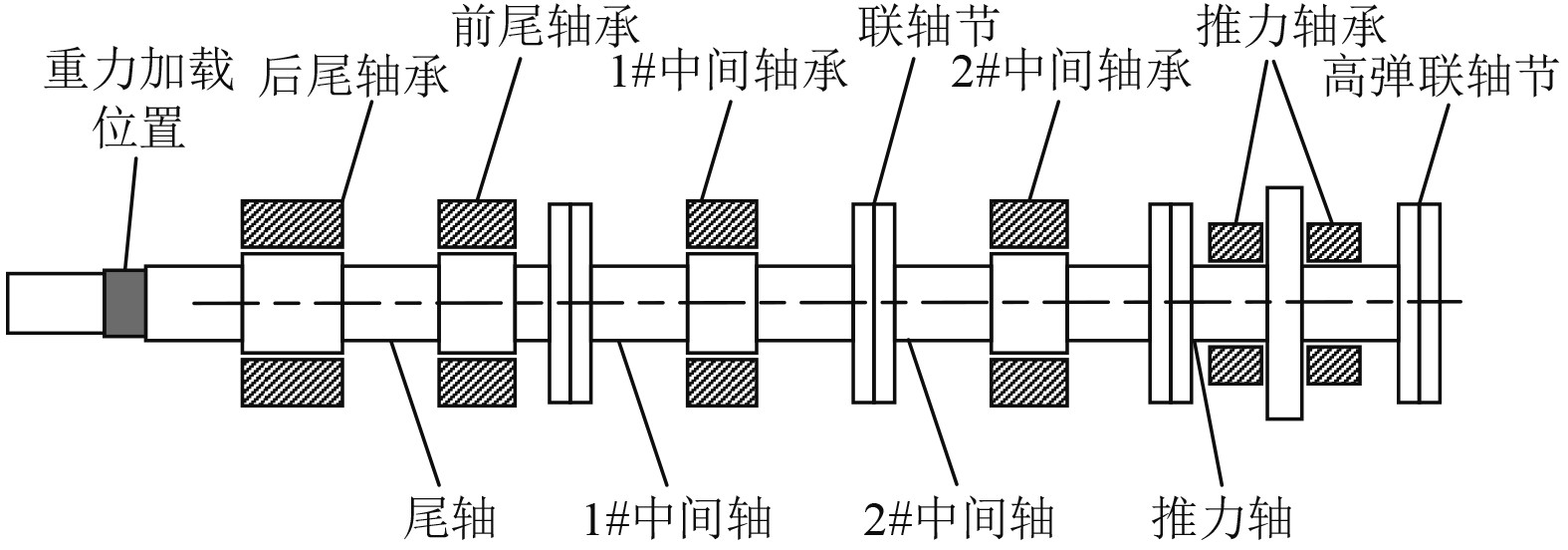

2 仿真分析 2.1 轴系模型以武汉理工大学船舶综合性能试验平台为研究对象。该平台主要由地基和机座、减速器、变频电机、推力轴承、轴系及附件、液压动力单元和水润滑单元、加载装置、以及监测控制单元组成,轴系包括1根尾轴和2根中间轴,两中间轴之间以法兰连接,尾轴和中间轴间用液压联轴器连接,轴系末端的尾轴由2个尾轴承共同支撑,尾轴承的润滑方式分别为油润滑和水润滑。试验台轴系示意图如图3所示。

|

图 3 试验台轴系示意图 Fig. 3 Shafting diagram of test bench |

轴系系统模型为典型的旋转机械多体动力学系统,其建模分为物理建模和数学建模。物理建模由动力学分析系统几何造型模型所建立,对几何模型施加运动学约束、驱动约束、力源和外力或外力矩等物理模型要素,形成表达系统力学特性的物理模型。在物理模型的基础上,采用笛卡尔坐标或拉格朗日坐标建模方法,组装系统运动方程中的各系数矩阵,得到系统数学模型。轴系校中仿真系统模型各主要零部件基于SimulaitonX的基本元件库或Modelica语言予以搭建,以轴系实验平台为对象构建SimulationX轴系模型以及其三维模型。

2.2 轴系静态校中将重力加载作集中载荷处理,其施加位置为配重盘长度的中点,集中载荷大小为300 kg。

根据船级社给出的建议,静态直线校中的热态计算过程中取靠近螺旋桨、尾轴架轴承长度的1/3处为该轴承的等效支承点。冷态计算过程中取靠近螺旋桨、尾轴架轴承长度的1/4处为该轴承的等效支承点。其他轴承等效支点均取轴承衬长度的中点。支撑位置处初始刚度设为109N/m,并设定轴承变位量为0。基于SimulationX仿真环境多体动力学分析,获得轴系静态校中各支撑处支反力结果。

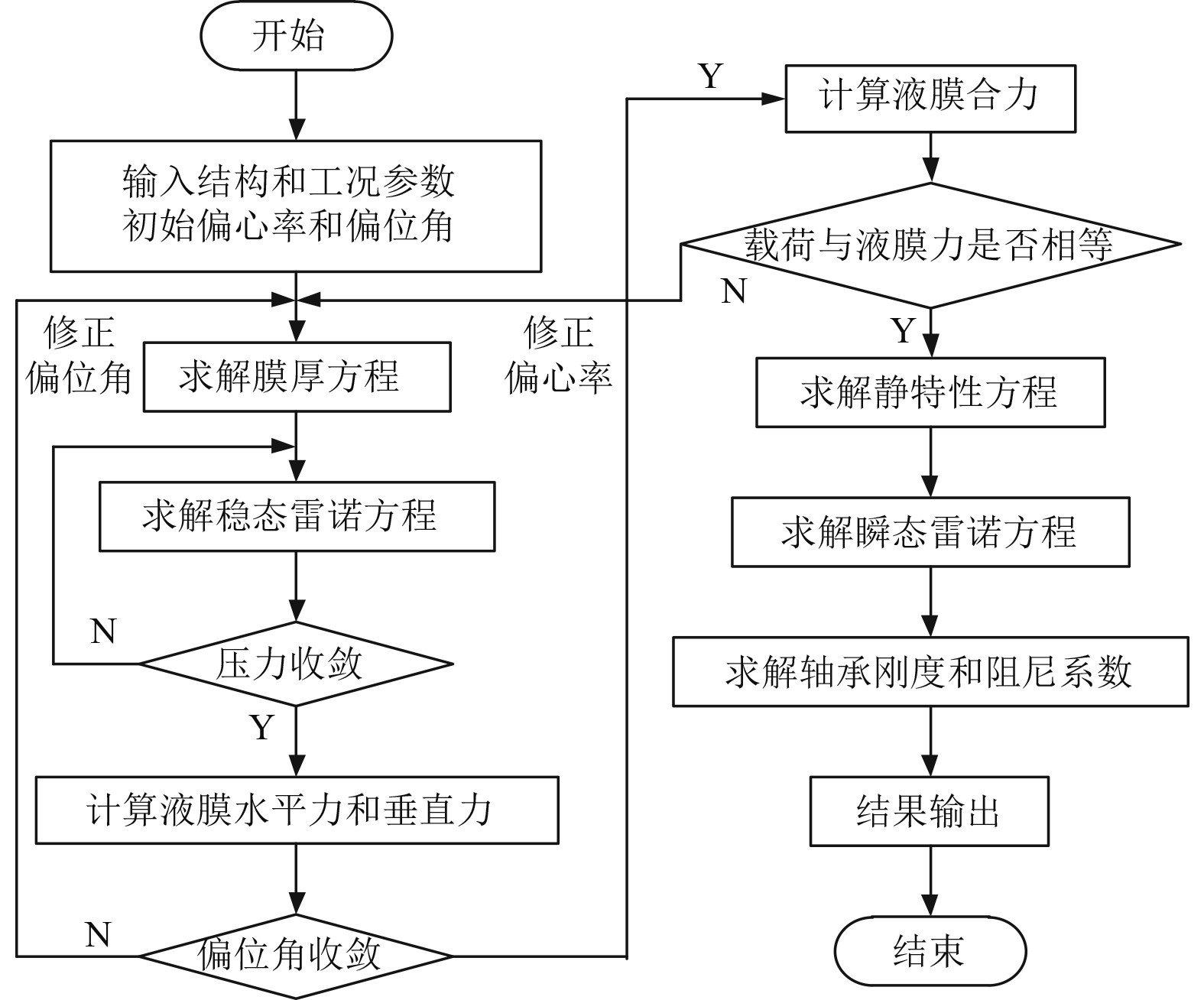

2.3 轴承计算图4为径向轴承性能计算流程图。将各轴承的结构和工况参数输入到轴承性能计算模块中,其中径向轴承的载荷由上一阶段的轴系校中计算结果得到,各轴承性能的计算结果如表1所示。

|

图 4 径向轴承性能计算流程图 Fig. 4 Radial bearing performance calculation flow chart |

|

|

表 1 轴承性能计算结果 Tab.1 Calculation results of bearing performance |

表1表明,动态校中平衡条件下各支撑处动态阻尼以及动刚度与经验刚度之间存在差异。具体表现为,在动态校中平衡条件下水润滑轴承液膜刚度升高而各油润滑轴承处的动态液膜刚度均有一定程度下降。

2.4 轴系动态校中由于事先不知道转子在轴承中的位置,所以选取初始条件时是静态校中得到的轴承支反力,根据SimulationX平台的轴承元件获取轴承特征数据,在Matlab端执行每个轴承的润滑计算,然后计算轴承的液膜力。根据液膜力与载荷相等的原则,即可求出转子的位置,然后根据液膜压力分布计算液膜刚度和阻尼。对每个轴承都进行类似的计算,就可以得到轴系中所有滑动轴承的液膜刚度和阻尼。

得到液膜刚度之后,在动态校中模型中,替换静态校中模型中的经验刚度,再基于SimulationX求解计算得到这一情况下的轴承支反力。在此基础上,对每一个轴承再次进行液膜计算,反复迭代,直到计算结果满足如下标准:

1)相邻2次计算中各轴承反力的差异在许可范围内;

2)相邻2次计算中轴心位置的差值在许可范围内。

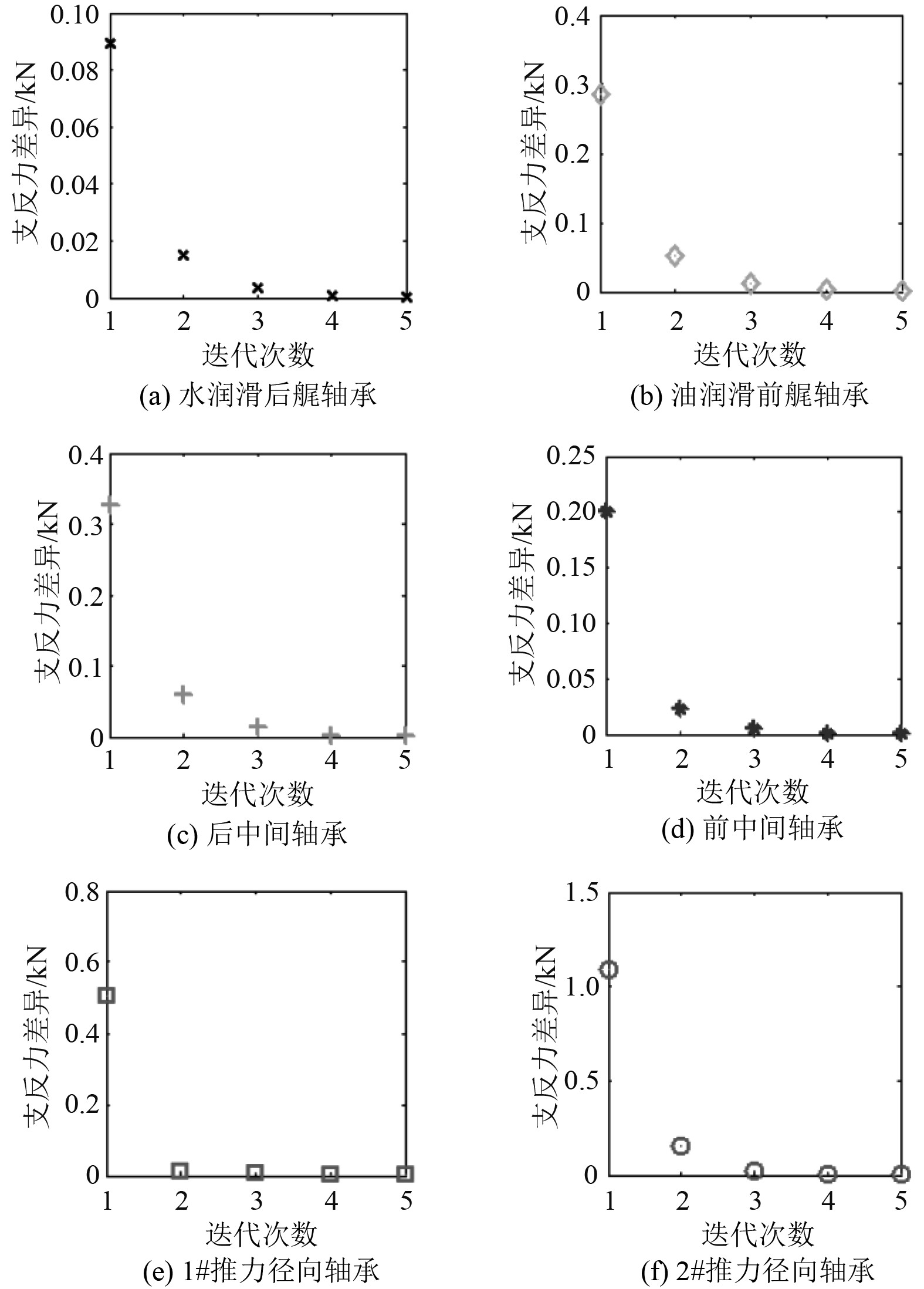

如图5所示,经过5次迭代之后,动态支反力的迭代差值已经满足要求,可得到动态平衡下支撑位置最终的支反力。基于联合仿真方法的动态轴系校中、静态轴系校中以及基于三弯矩法轴系校中的轴系各个支撑处的支反力计算结果如表2所示。

|

|

表 2 轴系校中各支撑处支反力计算结果 Tab.2 Calculation results of support reaction at each support in shaft alignment |

|

图 5 轴系各支撑位置迭代收敛情况 Fig. 5 Iterative convergence of support positions of shafting |

可知,轴系各轴承负荷不小于相邻轴承负荷的20%,轴系各轴承比压不超过规范允许值,符合船舶推进轴系校中规范。动态校中平衡条件下各尾轴承及中间轴承处的支撑支反力较静态校中均有一定程度的升高,各推力径向轴承均有一定程度的降低。基于联合仿真的轴系动态校中分析方法下获得的2个推力径向轴承支反力更为均衡,相较基于三弯矩法的计算结果更符合实际情况。

3 结 论本文提出了Simulation和Matlab联合仿真的轴系动态校中方法,基于SimulaitonX构建整个轴系的可视化模型,可以更直观地更改并检验轴系相关数据以及提高研究轴系校中问题时建模及分析效率。本方法结合了多体动力学分析计算更为精准的优点,采用基于多体动力学的方法来计算轴系各支撑处受力状态,通过联合基于Matlab的轴承分析模块,综合考虑轴系整体以及动态状态下轴承润滑液膜的情况,从而实现轴系动态校中仿真分析。该方法计算下轴系各同类型的轴承负荷更为均衡,较三弯矩法计算结果更加准确,并解决了使用传递矩阵法轴系校中在面对超大型轴系时误差过大的问题,为轴系校中的研究提供新思路。

| [1] |

张居凤, 汪玉, 方志刚, 等. 舰船动力系统配置方案可行性分析方法[J]. 舰船科学技术, 2011, 33(9): 60-63. DOI:10.3404/j.issn.1672-7649.2011.09.013 |

| [2] |

杨翠平. 舰船轴系动态校中三弯矩方程的应用[J]. 舰船科学技术, 2020, 42(22): 85-87. |

| [3] |

赵同宾, 邱爱华, 祁亮, 等. 海洋科学考察船动力系统发展现状及趋势[J]. 舰船科学技术, 2014, 36(S1): 52-55. |

| [4] |

魏海军, 王宏志. 船舶轴系校中多支承问题的研究[J]. 船舶力学, 2001(1): 49-54. DOI:10.3969/j.issn.1007-7294.2001.01.007 |

| [5] |

周瑞平, 张升平, 杨建国. 三弯矩方程的改进及在船舶轴系动态校中中的应用[J]. 船舶工程, 2003(1): 40-43. DOI:10.3969/j.issn.1000-6982.2003.01.011 |

| [6] |

耿厚才. 船舶轴系的动态校中计算[J]. 中国造船, 2006(3): 51-56. DOI:10.3969/j.issn.1000-4882.2006.03.007 |

| [7] |

SHI L, XUE D, SONG X. Research on shafting alignment considering ship hull deformations[J]. Marine Structures, 2010, 23(1): 103-114. DOI:10.1016/j.marstruc.2010.01.003 |

| [8] |

尹红升, 刘金林, 施亮, 等. 船舶柔性推进轴系校中特性研究[J]. 推进技术, 2021, 1-9. DOI:10.13675/j.cnki.tjjs.200644 |

| [9] |

YANG Y, MA J, TANG W, et al. Shafting alignment based on hydrodynamics simulation under larger rudder corner conditions[J]. Journal of Shanghai Jiaotong University (Science), 2012, 17(4): 427-435. DOI:10.1007/s12204-012-1263-3 |

| [10] |

YANG Y, TANG W, MA J. Analysis of shafting alignment for container vessels based on improved transition matrix method[J]. Procedia Engineering, 2011, 15: 5373-5377. DOI:10.1016/j.proeng.2011.08.996 |

| [11] |

LEE J, JEONG B, AN T. Investigation on effective support point of single stern tube bearing for marine propulsion shaft alignment[J]. Marine Structures, 2019, 64: 1-17. DOI:10.1016/j.marstruc.2018.10.010 |

| [12] |

杜志强. 仿真技术在汽车研发中的应用及发展趋势[J]. 上海汽车, 2005(5): 36-39. DOI:10.3969/j.issn.1007-4554.2005.05.012 |

| [13] |

李剑峰. 机电系统联合仿真与集成优化案例解析[M]. 北京: 电子工业出版社, 2010: 251.

|

2022, Vol. 44

2022, Vol. 44