2. 桂林电子科技大学材料科学与工程学院,广西 桂林 541004

2. School of Materials Science and Engineering, Guilin University of Electronic Technology, Guilin 541004, China

3D打印技术是将钛合金等粉末材料作为打印原料,对打印原料进行激光熔化等处理,制造高致密性能零件的制造技术[1]。3D打印技术制造的钛合金零件具有高性能的优点,3D打印技术打印零件的生产效率高,通过较低成本即可生成高综合性能的零件,广泛应用于航空、海洋等领域中。3D打印技术采用整体锻造技术,在高新零件研制领域应用前景广泛。船舶行驶环境复杂,制造船舶的零件需要具备耐腐蚀等特性[2]。3D打印技术制造的船用零件具有高密度、高强度以及耐腐蚀的特点,可以适应海洋航行环境。3D打印材料制作船用零件的时间极短,成型过程中容易出现裂纹、气泡等缺陷,影响船用零件成品质量以及使用性能[3]。3D打印材料由于打印技术的工艺特性,需要采用高性能的缺陷检测方法。超声技术是利用不同物质间声呐波存在的差异,依据物质反射能量大小,判断船用零件3D打印材料是否存在缺陷[4]。将超声技术应用于船用零件3D打印材料缺陷检测中,具有较高的必要性。

目前已有众多研究学者利用超声技术对物质缺陷进行检测。孟翔震等[5]针对金属板内部缺陷,利用空耦超声Lamb波进行检测,该方法利用A0模态的Lamb波检测单侧激励条件下的金属板内部缺陷,缺陷位置定位精度较高。冯玮等[6]针对金属构件的微小裂纹缺陷,利用超声脉冲反射方法提取构件的超声波散射信号,通过递归分析方法实现微裂纹缺陷的有效分类。通过实验验证该方法可以有效提取多种特征量,回波信号具有较高敏感度,可以精准定位缺陷位置。以上2种研究方法虽然可以实现缺陷的有效检测,但是无法适用于船用零件缺陷检测中。针对以上2种方法存在的缺陷,研究基于超声技术的船用零件3D打印材料缺陷检测方法,通过超声技术采集船用零件3D打印材料的超声波信号,对所采集船用零件3D材料超声波进行信号处理,实现船用零件3D打印材料的缺陷检测。通过实验验证,该方法可以精准检测船用零件3D材料的气泡、裂纹等缺陷。

1 船用零件3D打印材料缺陷检测 1.1 船用零件3D打印材料超声波采集船用零件3D打印材料的组织特征与常规材料存在明显差异,船用零件3D打印材料成型过程中,不同方向的声学特征存在明显差异。超声技术的超声声束入射方向与3D打印材料的沉积方向存在明显关联,采用超声技术对船用零件3D打印材料进行声速测量时,需要选取差异沉积方向实施声速测量。设置与沉积方向平行以及垂直的2个检测方向分别为平行沉积方向以及垂直沉积方向,超声技术检测船用零件3D打印材料缺陷时,采集不同方向声速,提升缺陷检测精度。

选取PXUT-395数字式超声波探伤仪作为船用零件3D打印材料的超声检测装置。超声检测装置的超声波探头具有越高的采集频率时,波长越小,降低了脉冲宽度,此时对船用零件3D打印材料缺陷检测的分辨力越高。由于船用零件3D打印材料的晶粒较粗,超声信号采集时探头频率有所提升,超声波的能量衰减明显。所选取的探头具有聚焦性能,通过聚焦探头集中超声检测装置的焦点附近能量,降低超声检测装置声场内的组织散射信号[7],提升超声检测装置对超声波的检测信噪比。选取超声检测装置的超声波探头型号为Olympus V382-SU,该超声波探头的频率为12 ~17 MHz。依据船用零件3D打印材料的厚度,调整聚焦探头的焦距,焦距范围为25~35 mm。利用超声检测装置采集的船用零件3D打印材料超声波形传送至计算机中,对超声波形的幅频信号进行特征提取以及信号分析获取缺陷检测结果。

1.2 船用零件3D打印材料超声波时域特征提取通过时频分析方法中的魏格纳威尔分布WVD变换方法,处理超声检测装置采集的船用零件3D打印材料的超声波,提取船用零件3D打印材料的超声波时域特征。WVD变换方法是对所采集超声波信号依据瞬时相关函数实施傅里叶变换处理的变换方法。该变换方法的时频聚集度良好,可以解决特征提取存在的时域与频域分辨率制约问题。利用超声检测装置采集船用零件3D打印材料的超声波信号属于非平稳信号。利用WVD方法提取船用零件3D打印材料超声波信号的时域特征的表达式如下:

| $ \begin{split} W\left( {t,\omega } \right) =&\int_{ - \infty }^{ + \infty } {x\left( {t + \frac{\varepsilon }{2}} \right)} {x^ * }\left( {t - \frac{\varepsilon }{2}} \right){e^{ - \omega \varepsilon }}{\rm{d}}\varepsilon =\\ & \int_{ - \infty }^{ + \infty } {Z\left( {t,\varepsilon } \right)} {e^{ - \omega \varepsilon }}{\rm{d}}\varepsilon 。\end{split} $ | (1) |

式中:

将船用零件3D打印材料的超声波信号利用WVD变换后,获取的时频信号图的时频聚集性能良好。船用零件3D打印材料的超声波信号具有多分量特性,众多分量特性的WVD分布中存在干扰项,其表达式如下:

| $ \begin{split} Z\left( {t,\varepsilon } \right) =& \sum {{x^ * }} \left( {t - \frac{\varepsilon }{2}} \right)\sum {x\left( {t + \frac{\varepsilon }{2}} \right)} = \\ & \sum\limits_i {{x_i}} \left( {t + \frac{\varepsilon }{2}} \right){x_i}^ * + \sum\limits_i {\sum\limits_j {{x_j}} } \left( {t + \frac{\varepsilon }{2}} \right) \cdot {x_j}^ * = \\ & {Z_a}\left( {t,\varepsilon } \right) + {Z_s}\left( {t,\varepsilon } \right)。\end{split} $ | (2) |

式中:

以船用零件3D打印材料缺陷的时域特征作为输入样本,选取极限学习机方法作为船用零件3D打印材料缺陷的检测方法。极限学习机方法是单层前向型网络,具有计算简单的优势。用

| $ {y_i} = \sum\limits_{j = 1}^K {{\eta _j}} {g_j}\left( {{X_i};{\alpha _i};{b_j}} \right)。$ | (3) |

式中:

利用最小二乘方法对线性方程组

| $ \eta = {{\boldsymbol{H}}^ + }{\boldsymbol{T}} = {{\boldsymbol{H}}^T}{\left( {{\boldsymbol{H}}{{\boldsymbol{H}}^T}} \right)^{ - 1}} 。$ | (4) |

式中:

极限学习机可以良好地拟合船用零件3D打印材料超声波样本中包含的复杂内在关系,利用极限学习机方法检测船用零件3D打印材料缺陷的过程如下:

步骤1 设船用零件3D打印材料缺陷类型数量为

步骤2 利用极限学习机,依据船用零件3D打印材料的全部时域特征值构建回归模型

步骤3 对所构建的回归模型进行训练。利用完成训练的回归模型,构建船用零件3D打印材料缺陷检测的极限学习机的最终缺陷检测模型如下:

| $ A_p^k = \left[ {\begin{array}{*{20}{c}} {a_1^1}& \cdots &{a_1^k} \\ \vdots & \ddots & \vdots \\ {a_p^1}& \cdots &{a_p^k} \end{array}} \right]。$ | (5) |

步骤4 将船用零件3D打印材料的超声波时域特征测试样本作为公式(5)的输入,利用公式(5)获取测试样本的预测特征值矩阵

步骤5 求解所获取预测特征值矩阵的特征变量与预测值之间的误差平方和。

步骤6 选取最小误差平方和作为极限学习机的判别函数,判断测试样本所属船用零件3D打印材料缺陷类别。

步骤7 重复步骤5~步骤6,直至完成全部测试样本的测试,输出船用零件3D打印材料缺陷最终检测结果。

2 实例分析为了验证所设计方法对船用零件3D打印材料缺陷检测有效性,利用3D打印技术制造船用增压器喷嘴环,选取钛合金材料作为船用增压器喷嘴环的3D打印材料。制作船用增压器喷嘴环的钛合金材料容易存在气泡、裂纹等不同类型的缺陷,精准检测3D打印材料的缺陷对于提升所制作的船用零件质量具有重要意义。利用超声检测装置采集船用零件3D打印材料超声波的工艺参数如表1所示。

|

|

表 1 超声技术的工艺参数 Tab.1 Process parameters of ultrasonic technology |

利用超声检测装置采集的船用零件3D打印材料的声场图如图1所示。可以看出,采用本文方法可以有效采集船用零件3D打印材料的超声波声场,所采集的超声波声场图,可以作为3D打印材料缺陷检测的基础。本文方法采用的超声检测装置设置的探头具有聚焦性能,提升了超声波信号采集的信噪比,降低声场内的噪声干扰情况,超声波信号的采集效果良好。

|

图 1 3D打印材料声场图 Fig. 1 Sound field diagram of 3D printing materials |

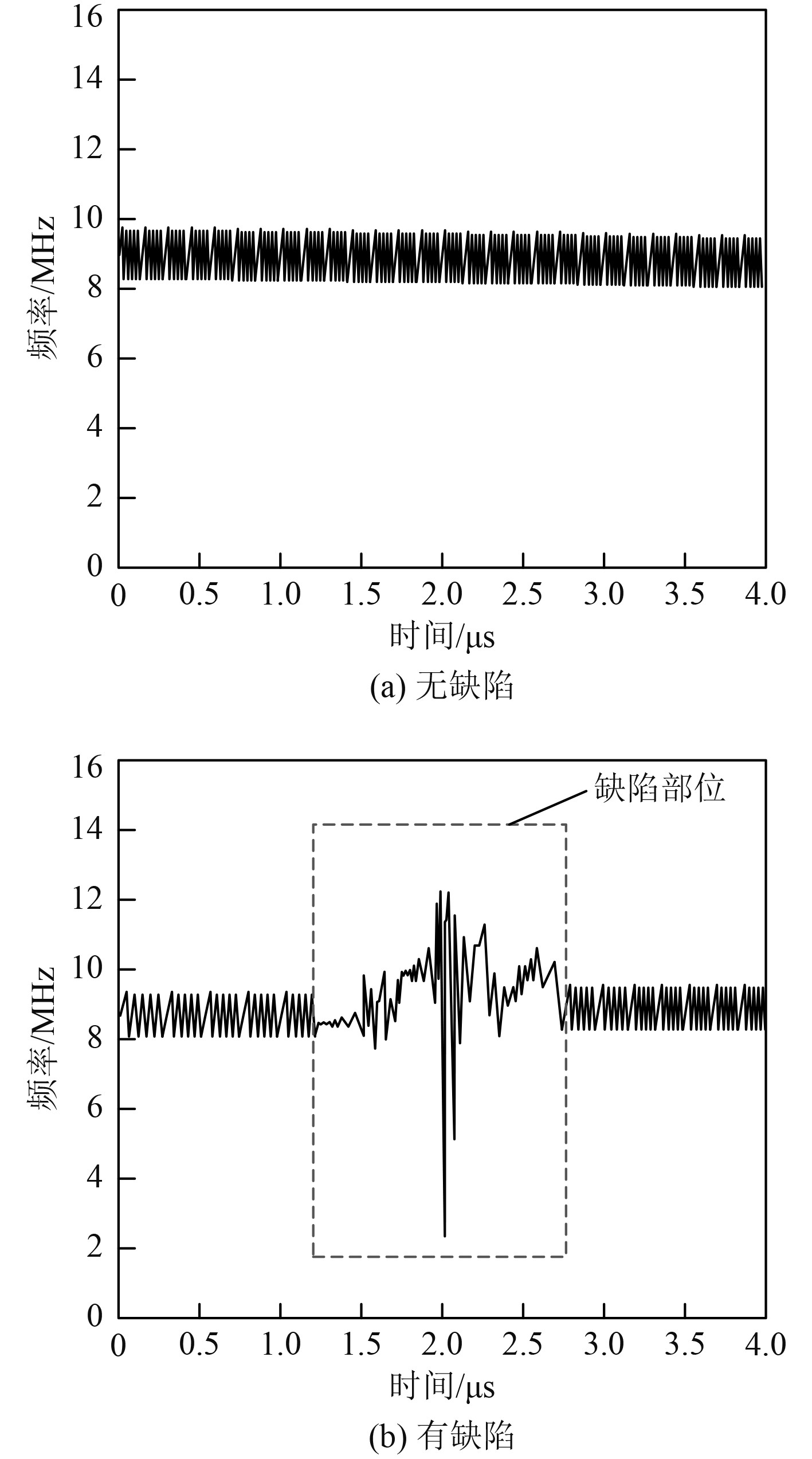

本文方法采用WVD变换方法提取3D打印材料超声波信号的时频特征,统计采用本文方法对3D打印材料存在缺陷以及不存在缺陷时的时频特征提取结果,统计结果如图2所示。可以看出,采用本文方法可以有效利用WVD变换方法提取船用零件3D打印材料超声波信号的时频特征。进一步分析图2实验结果,采用本文方法提取的超声波信号时频特征,在有缺陷以及无缺陷时,信号时频特征的差异明显,验证采用本文方法提取的超声波信号时频特征,可以作为船用信号3D打印材料缺陷检测的重要依据。

|

图 2 时频特征提取结果 Fig. 2 Time-frequency feature extraction results |

为了进一步验证本文方法的缺陷检测性能,选取界定系数验证本文方法对船用零件3D打印材料缺陷的检测有效性。界定系数计算公式如下:

| $ \Psi = \frac{{\Delta \alpha }}{{0^ \circ } \sim {{90}^ \circ }}。$ | (6) |

式中:

统计采用本文方法检测船用零件3D打印材料缺陷时,超声检测装置在不同短长轴之比时的界定系数,统计结果如图3所示。可以看出,通过界定系数可以展示船用零件3D打印材料中的气泡缺陷或裂纹缺陷。实验结果表明3D打印材料有缺陷或无缺陷时,声压增量存在明显差异,进一步验证采用本文方法检测船用零件3D打印材料具有极高的有效性。短长比达到一定数值时,有缺陷以及无缺陷3D打印材料的界定系数差异逐渐变小,采用超声技术检测船用零件3D打印材料缺陷时,需要设置合适的短长轴之比。

|

图 3 界定系数变化 Fig. 3 Defining coefficient changes |

统计采用本文方法对8个有缺陷的3D打印材料进行缺陷检测结果,统计结果如表2所示。可以看出,本文方法可以有效检测船用零件3D打印材料的缺陷,对于气泡缺陷以及裂纹缺陷2种缺陷类型,均可以有效检测。所检测的船用零件3D打印材料缺陷尺寸与实际缺陷尺寸相差较小,缺陷检测误差在1 mm以内。实验结果验证本文方法具有理想的缺陷检测性能,可应用于船用零件3D打印材料缺陷检测中。

|

|

表 2 缺陷检测结果 Tab.2 Defect detection results |

3D打印技术是制造业中的创新型技术,已经获取了突破性进展,具有低污染、低消耗的优势。将超声技术应用于船用零件3D打印材料缺陷检测中,利用超声技术采集船用零件3D打印材料的超声波信号,采集的超声波实现船用零件3D打印材料的缺陷检测。具有较高的缺陷检测灵敏度,适用于船用零件缺陷检测的实际应用中。

| [1] |

张玉燕, 任腾飞, 温银堂, 等. 一种基于YOLOv3算法的3D打印点阵结构缺陷识别方法[J]. 计量学报, 2022, 43(1): 7-13. DOI:10.3969/j.issn.1000-1158.2022.01.02 |

| [2] |

马宗方, 杨兴伟, 宋琳, 等. 基于层间信息熵的混凝土3D打印构件精细分割[J]. 激光与光电子学进展, 2022, 59(4): 101-108. |

| [3] |

温银堂, 高亭亭, 张玉燕, 等. 3D打印复杂点阵结构的缺陷三维可视化方法[J]. 计量学报, 2020, 41(9): 1077-1081. DOI:10.3969/j.issn.1000-1158.2020.09.07 |

| [4] |

周海强, 刘天浩, 裴翠祥, 等. 基于电磁超声共振的金属环-含能材料界面脱粘缺陷检测[J]. 含能材料, 2020, 28(10): 1010-1016. DOI:10.11943/CJEM2019305 |

| [5] |

孟翔震, 李再帏, 朱文发, 等. 基于空耦超声Lamb波的金属板状结构内部缺陷检测方法[J]. 应用声学, 2020, 39(2): 316-324. DOI:10.11684/j.issn.1000-310X.2020.02.020 |

| [6] |

冯玮, 杨辰龙, 边成亮, 等. 基于递归分析的微裂纹缺陷超声检测技术研究[J]. 振动与冲击, 2020, 39(10): 154-162. DOI:10.13465/j.cnki.jvs.2020.10.021 |

| [7] |

徐志祥, 关守岩, 杨帆, 等. 一种基于2D-CNN的激光超声表面缺陷检测方法[J]. 应用光学, 2021, 42(1): 149-156. DOI:10.5768/JAO202142.0107002 |

2022, Vol. 44

2022, Vol. 44