随着舰船越来越长时间战备值班于重要海域,舰载设备经受海上复杂气象条件作用的时间也越来越长[1],舰船航行过程中的摇摆姿态是一个多自由度外加振动的动态运动体系[2],所有舰载设备均受到这一动态运动体系的影响,尤其是舰载设备的实际应用受到舰船摇摆姿态的影响极大,舰载设备在极端海况下承受的载荷是其结构强度设计的重要依据[3]。

目前舰载设备在研制时主要采用强度仿真分析或在舰船模拟摇摆台上进行实验测试的手段,验证舰载设备的结构强度是否满足舰船摇摆工况的需求,但对于结构尺寸较大的舰载设备,难以找到合适的舰船模拟摇摆台进行实验,其强度仿真分析的准确性显得尤为重要。

本文以某型贮存装置为列,通过舰船模拟摇摆台摇摆实验应力测试和仿真分析计算2种手段对贮存装置的结构强度进行验证,对2种手段的结果进行对比分析,检验仿真分析计算结果的准确性,为大型舰载设备摇摆载荷下的结构设计提供依据。

1 舰船海况模拟平台摇摆实验舰船海况模拟平台是模拟实现舰载设备承受舰船摇摆环境后的结构动力学响应的理想设备,它能够接近真实地再现舰船在不同海况下的摇摆情况,使舰载设备研制在陆基环境下接受舰载环境考核,对提升舰载设备的研制质量具有重要意义[4]。

选取横摇22°周期14 s,纵摇5°周期7 s的摇摆工况在舰船海况模拟平台上对某型贮存装置进行摇摆实验。

2 应力测试摇摆工况下,贮存装置立柱主体和肋板结合处受到的局部应力较大,导轨存放区中心部位也受到较大应力,在图1所示应力较大部位粘贴三向应变片进行应力测试(测点标记S7-S11分别对应图中测点G-K)。采用DH5925动态信号测试分析系统进行应力测试。

|

图 1 应力应变测点 Fig. 1 Stress and strain measuring point |

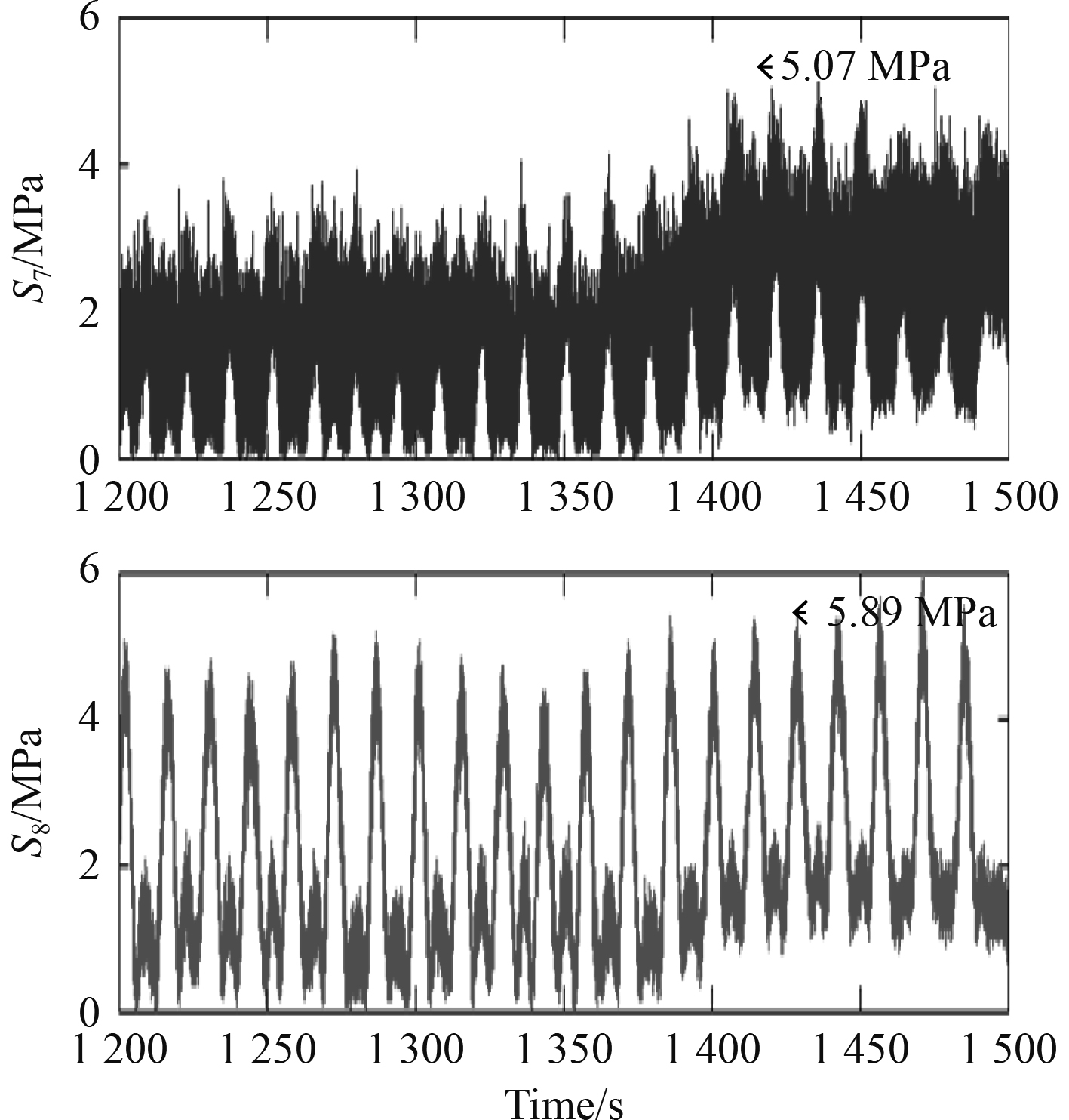

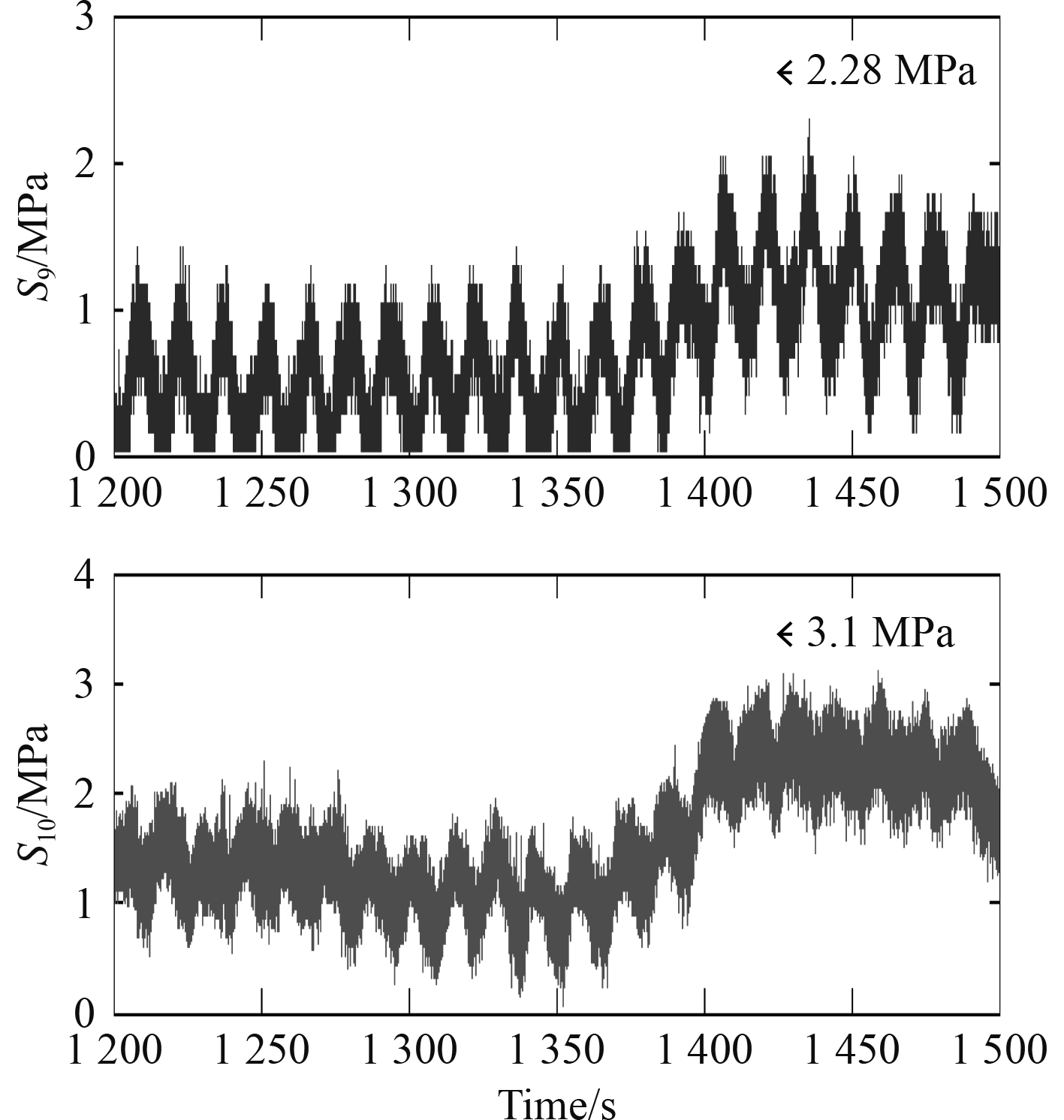

摇摆实验时,对贮存装置进行应力测试,截取1200~1500 s稳定摇摆状态下的应力测试曲线见图2~图4。由测试曲线可知,S7,S8,S9,S10和S11测试点的最大应力分别为5.07 MPa,5.89 MPa,2.28 MPa,3.1 MPa和3.88 MPa。

|

图 2 S7、S8点应力测试曲线 Fig. 2 S7, S8 point stress test curve |

|

图 3 S9、S10点应力测试曲线 Fig. 3 S9, S10 point stress test curve |

|

图 4 S11点应力测试曲线 Fig. 4 S11 point stress test curve |

“载荷系数是舰船结构或设备由于重力加速度和舰船运动加速度使其在纵向、横向和垂向上受到的载荷和重力的比值”,横摇是船体绕纵轴所做的周期性角位移运动,纵摇是船体绕横轴所做的周期性角位移运动[5]。假定舰船横摇、纵摇同时达到最大值时舰载设备承受舰船摇摆的过载系数见下式[6]:

| $ \left\{ \begin{array}{l}{n}_{x}^{\left(v\right)} = -\dfrac{4{{\text{π}} }^{2}}{g}\left(\dfrac{{\theta }_{\mathrm{max}}}{{T}_{\theta }^{2}}\times x\times {{\rm{sin}}}\left({\gamma }_{\mathrm{max}}\right) - \dfrac{{\theta }_{\mathrm{max}}}{{T}_{\theta }^{2}}\times y\times {{\rm{cos}}}\left({\gamma }_{\mathrm{max}}\right)\right)\text{,}\\ {n}_{y}^{\left(v\right)} = -\dfrac{4{{\text{π}} }^{2}}{g}\left(\dfrac{{\mathrm{\theta }}_{\mathrm{max}}}{{T}_{\theta }^{2}}\times x\times {{\rm{cos}}}\left({\gamma }_{\mathrm{max}}\right) - \dfrac{{\gamma }_{\mathrm{max}}}{{T}_{\gamma }^{2}}\times z\right)\text{,}\\ {n}_{Z}^{\left(v\right)} = -\dfrac{4{{\text{π}} }^{2}}{g}\left(\dfrac{{\gamma }_{\mathrm{max}}}{{T}_{\gamma }^{2}}\times y-\dfrac{{\theta }_{\mathrm{max}}}{{T}_{\theta }^{2}}\times x\times {{\rm{sin}}}\left({\gamma }_{\mathrm{max}}\right)\right)。\end{array}\right. $ | (1) |

式中:

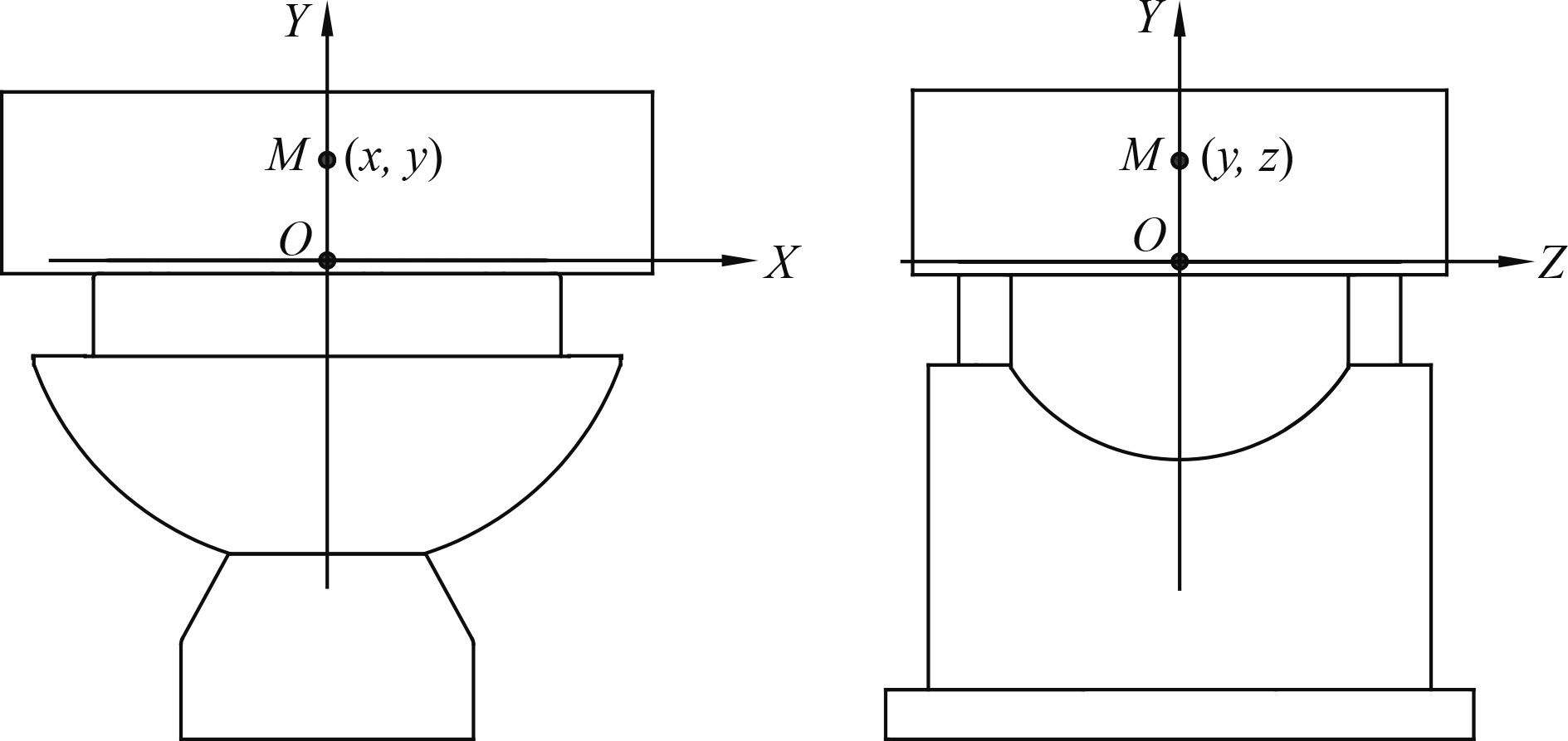

根据摇摆实验所用舰船模拟摇摆台的实际参数,建立图5所示的舰船模拟摇摆台摇心固定坐标系O-XYZ,被试贮存装置的质心在模拟摇摆台固定坐标系内的坐标为M (x,y,z),以摇摆实验时的横摇22°周期14 s,纵摇5°周期7 s的摇摆参数及贮存装置在舰船模拟摇摆台上的实际质心坐标值为输入,通过式(1)计算载荷系数见表1。

|

图 5 舰船模拟摇摆台坐标系与贮存装置位置 Fig. 5 Ship simulation rocking table coordinate system and storage device location |

|

|

表 1 摇摆实验载荷系数 Tab.1 Load factor of rocking test |

建立贮存装置有限元模型,按照贮存装置在舰船海况模拟平台上的固定情况施加边界条件,按照摇摆实验的承载状态施加质量点,同时按照表1的载荷系数对模型施加载荷,采用有限元软件对贮存装置结构进行有限元分析,贮存装置应力测试点上的应力计算结果如图6所示,S7,S8,S9,S10和S11测试点的应力计算值分别为5.34 MPa,5.53 MPa,2.05 MPa,2.61 MPa和3.31 MPa。

|

图 6 S7、S8、S9、S10、S11点应力仿真结果 Fig. 6 Stress simulation results of S7, S8, S9, S10, S11 points |

贮存装置摇摆实验应力测试与仿真计算结果对比见表2。由结果对比情况可见,摇摆实验应力测试值与仿真值基本相同,最大误差值为15.8%,这是由于应变片张贴位置与仿真计算结果的选取点不能完全一致以及应力测试和仿真计算自身误差造成的。

|

|

表 2 摇摆实验应力测试与仿真计算结果对比表 Tab.2 Comparison table of stress test and simulation calculation results of rocking experiment |

本文通过摇摆实验应力测试与仿真2种方法对摇摆载荷下舰船设备的结构强度进行分析,并对2种方法的结果进行了对比,验证了结构仿真分析的准确性,为舰载设备特别是不易进行摇摆实验的大型舰载设备的结构设计,提供简便快捷有效的设计方法,对装备的研制具有重要意义。

| [1] |

李涌, 孙亚东. 基于摇摆载荷的舰船消防水柜结构强度数值研究[J]. 船舶物资与市场, 2020(1): 12-15. |

| [2] |

SUN Y, NEWMAN M, ZYGIELBAUM A, et al. Active vibration vamping of a cable-driven parallel manipulator usinga multirotor system[C]. Cable-Driven Parallel Robots. 2019.

|

| [3] |

张天骄, 高洪涛. 船舶摇摆条件下吸收式制冷机组性能实验研究[J]. 工程热物理学报, 2019, 40(2): 10-15. |

| [4] |

程阳, 秦绪凯, 杨晨光, 等. 二自由度舰船海况模拟摇摆台的设计与研究 [J]. 舰船科学技术. 2021, 43(8): 158−162

|

| [5] |

GJB1060.1-91 舰船环境条件要求机械环境 [S].

|

| [6] |

WRIGHT R E. Mitigating damage by hydraulic transients in liquid pipeline systems[C]. IEEE CNF, 1993: 147−149.

|

2022, Vol. 44

2022, Vol. 44