2. 船舶振动噪声重点实验室,湖北 武汉 430033

2. National Key Lab on Ship Vibration and Noise, Wuhan 430033, China

电液控制系统有泵控系统和阀控系统,阀控系统的优点在于响应快、精度高,但也存在着节流损失大、系统效率低等缺点,还存在系统发热严重的问题[1];然而阀控系统多为开式回路,油液使用量大,需要附加油箱以及冷却装置,进一步增大了系统体积和成本。而泵控系统取消了流量控制阀,直接通过控制液压泵的排量和旋转方向来控制液压缸运动的速度和方向,消除了节流损失,具有效率高、故障率低等优点。

目前,由于安装空间和输出力,至少约80%的电液系统使用的是非对称式电液作动器[2]。非对称液压缸的两腔有效作用面积不同导致两腔进出口流量不对等,是非对称式电液作动器必须解决的问题。

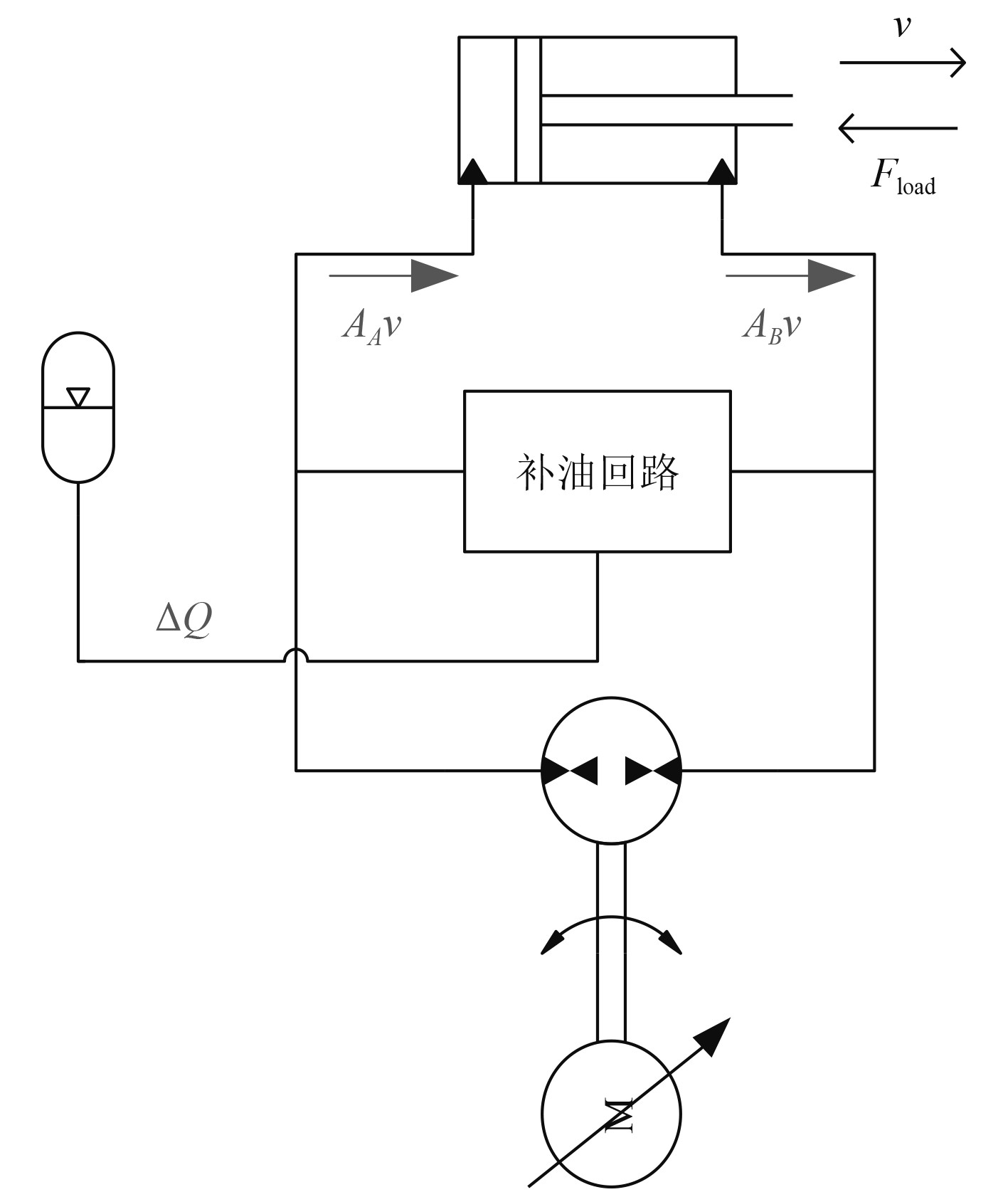

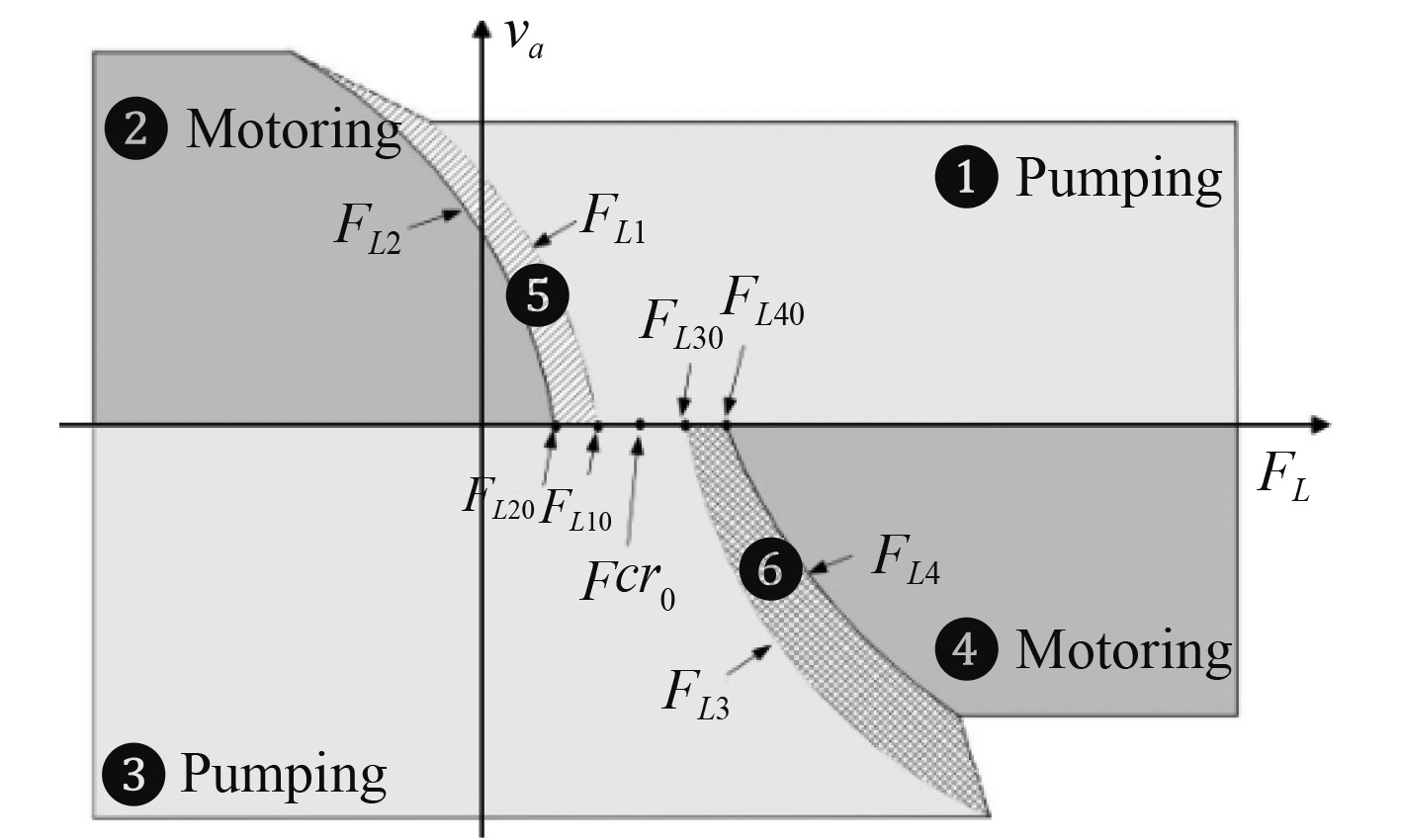

1 非对称式电液作动器四象限工况分析由于非对称液压缸结构的不对称导致其正常工作时左右两腔所需的流量不同,如图1所示,差动流量满足:

|

图 1 不对称流量补偿 Fig. 1 Asymmetric flow compensation |

| $ \Delta Q = \left( {1 - \alpha } \right){A_A}v。$ | (1) |

其中:

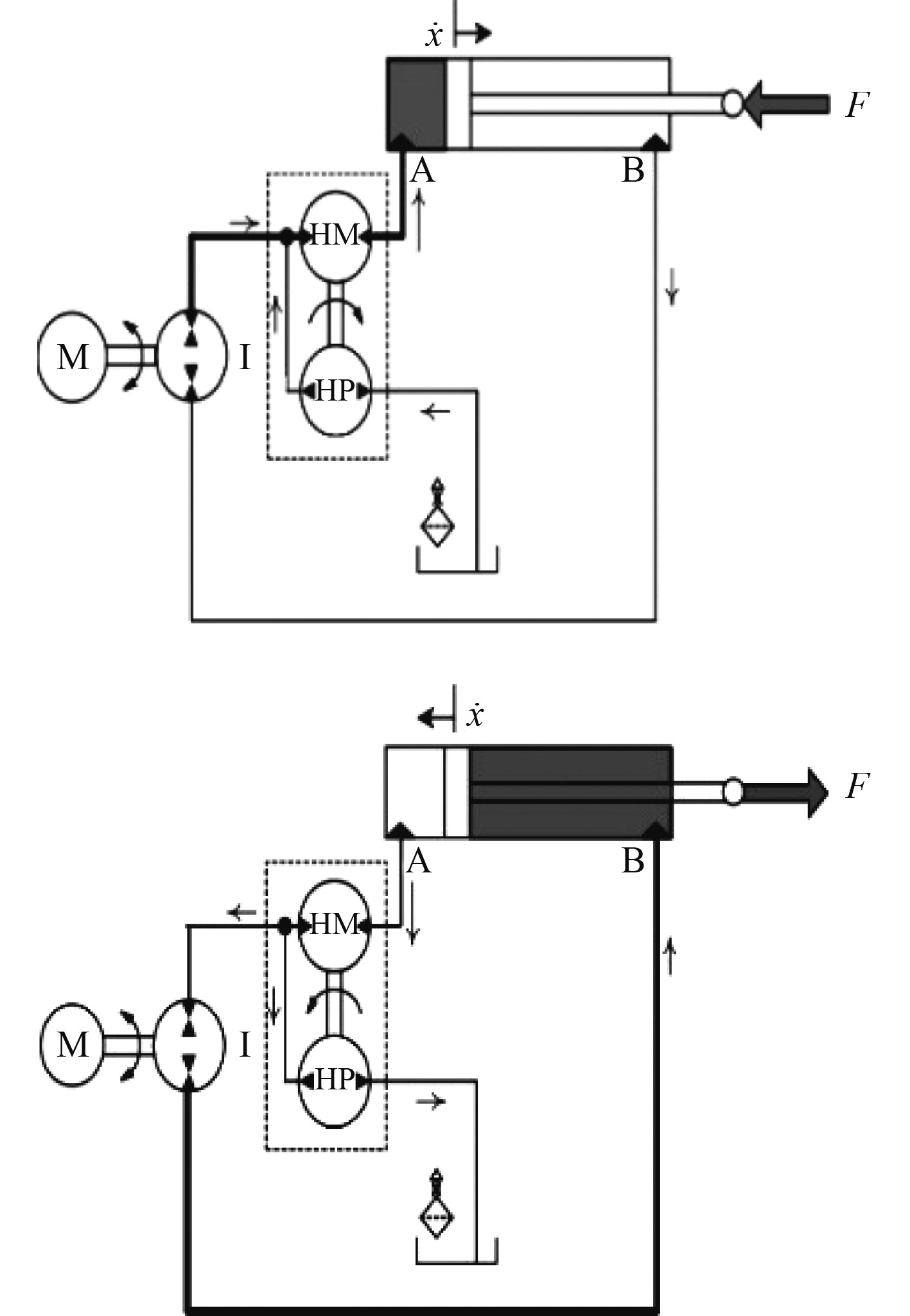

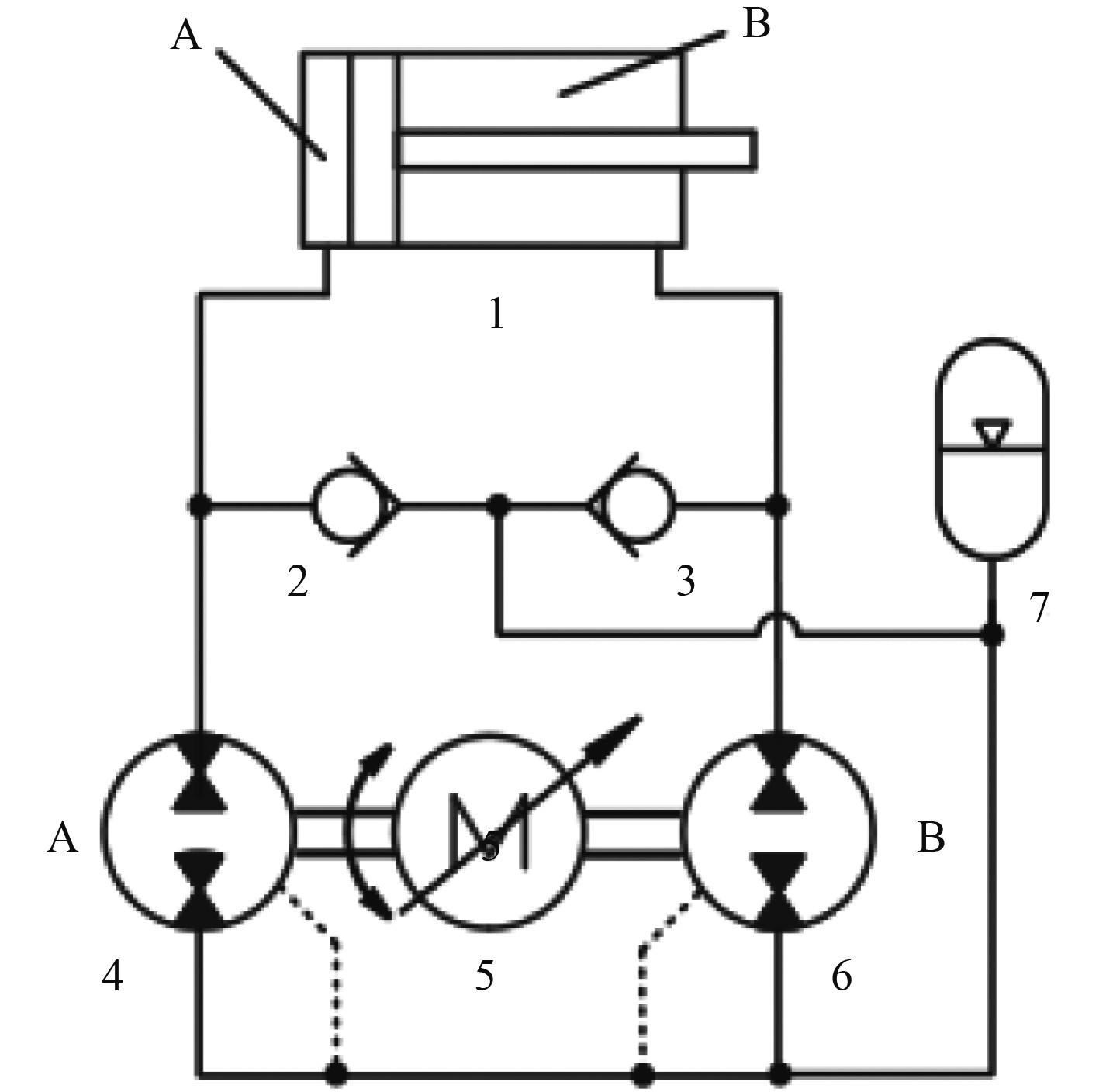

典型的非对称式电液作动器构型如图2所示。伺服电机带动液压泵旋转输出高压油,高压油进入液压执行机构,并驱动其运动,蓄能器通过2个液控单向阀实现对回路不对称流量的补偿以及泵泄漏损失的补偿,避免吸空或超压。

|

图 2 典型非对称式电液作动器架构 Fig. 2 Typical asymmetric electro-hydraulic actuator architecture |

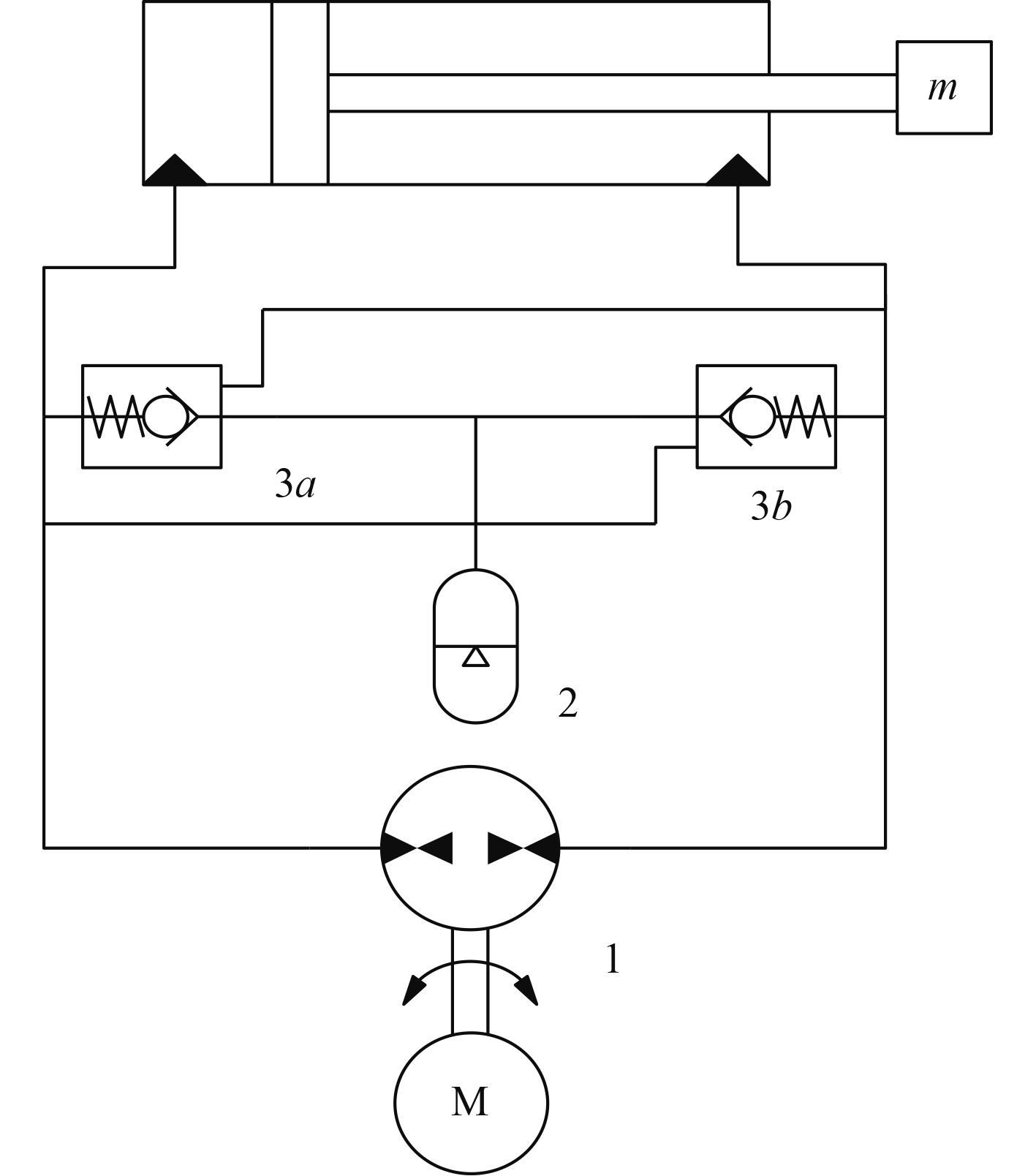

液压缸伸出的方向定义为速度的正方向,将阻碍液压缸伸出的力方向作为正方向,根据外界负载力和速度的方向,可将作动器的工况分为4种,在

|

图 3 四象限工况油路流向 Fig. 3 Oil flow direction under four-quadrant working condition |

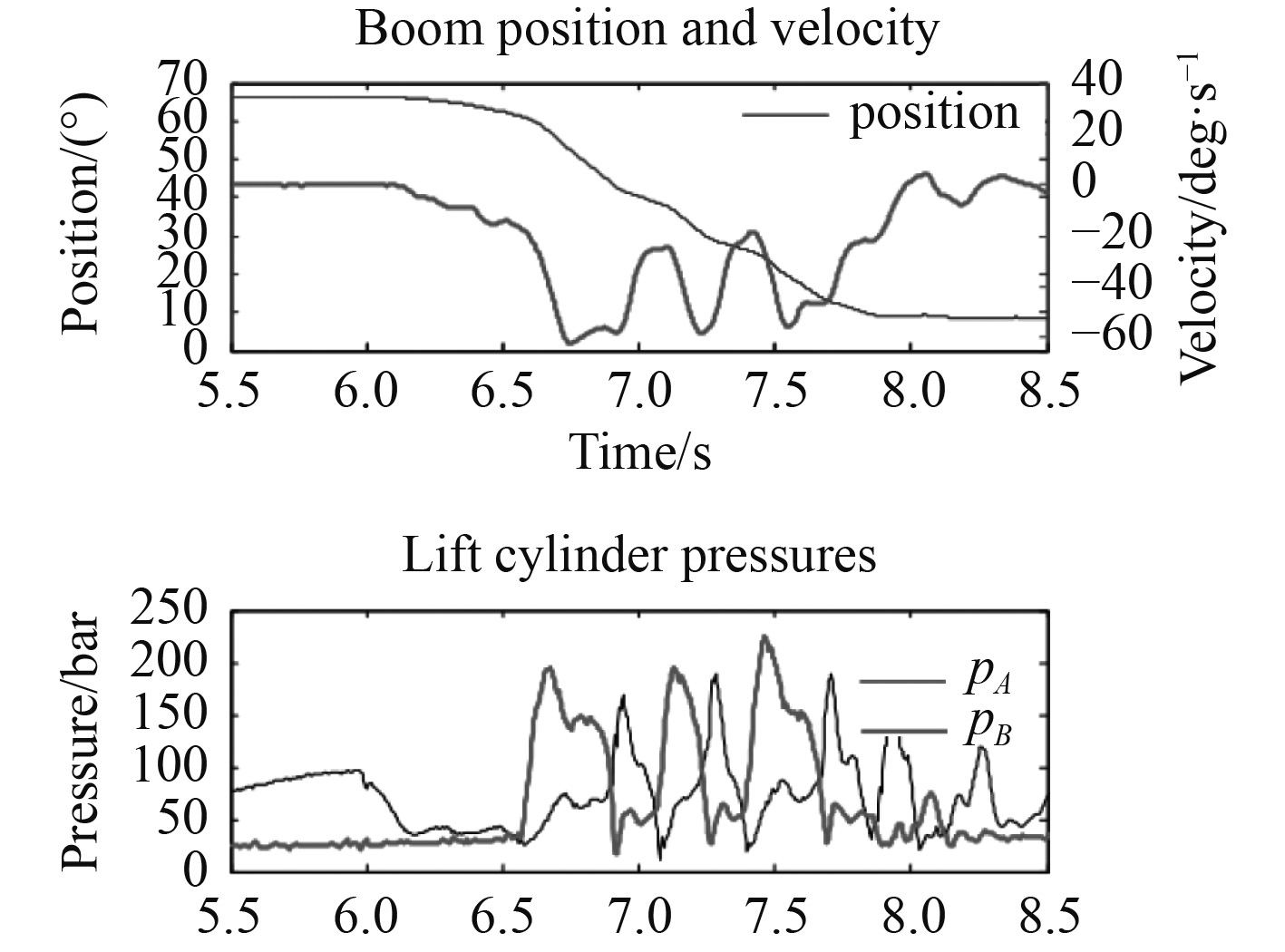

在第一象限,负载力做负功,无杆腔为高压可控腔,需求流量大,蓄能器通过液控单向阀3b向系统补偿不对称流量,此时为泵模式。在第二象限,负载力做正功,有杆腔为高压可控腔,蓄能器通过液控单向阀3a向系统补偿不对称流量,此时为马达模式。在第三象限,负载力做负功,有杆腔为高压可控腔,液控单向阀3a在有杆腔高压油的作用下打开,系统向蓄能器充油,此时工作模式为泵模式。在第四象限,负载力做正功,无杆腔为高压可控腔,液控单向阀3b在有杆腔高压油的作用下打开,系统向蓄能器充油,此时为工作模式为马达模式。

分析可知,蓄能器通过液控单向阀连接到系统的低压侧。当作用在非对称缸上的负载力改变方向时,液压缸的高压可控腔发生改变,蓄能器与主油路的连接也会发生相应改变。由于非对称缸两侧的有效作用面积不同,当系统流量一定时,非对称缸伸出和缩回的速度不同,速度的改变量取决于面积比

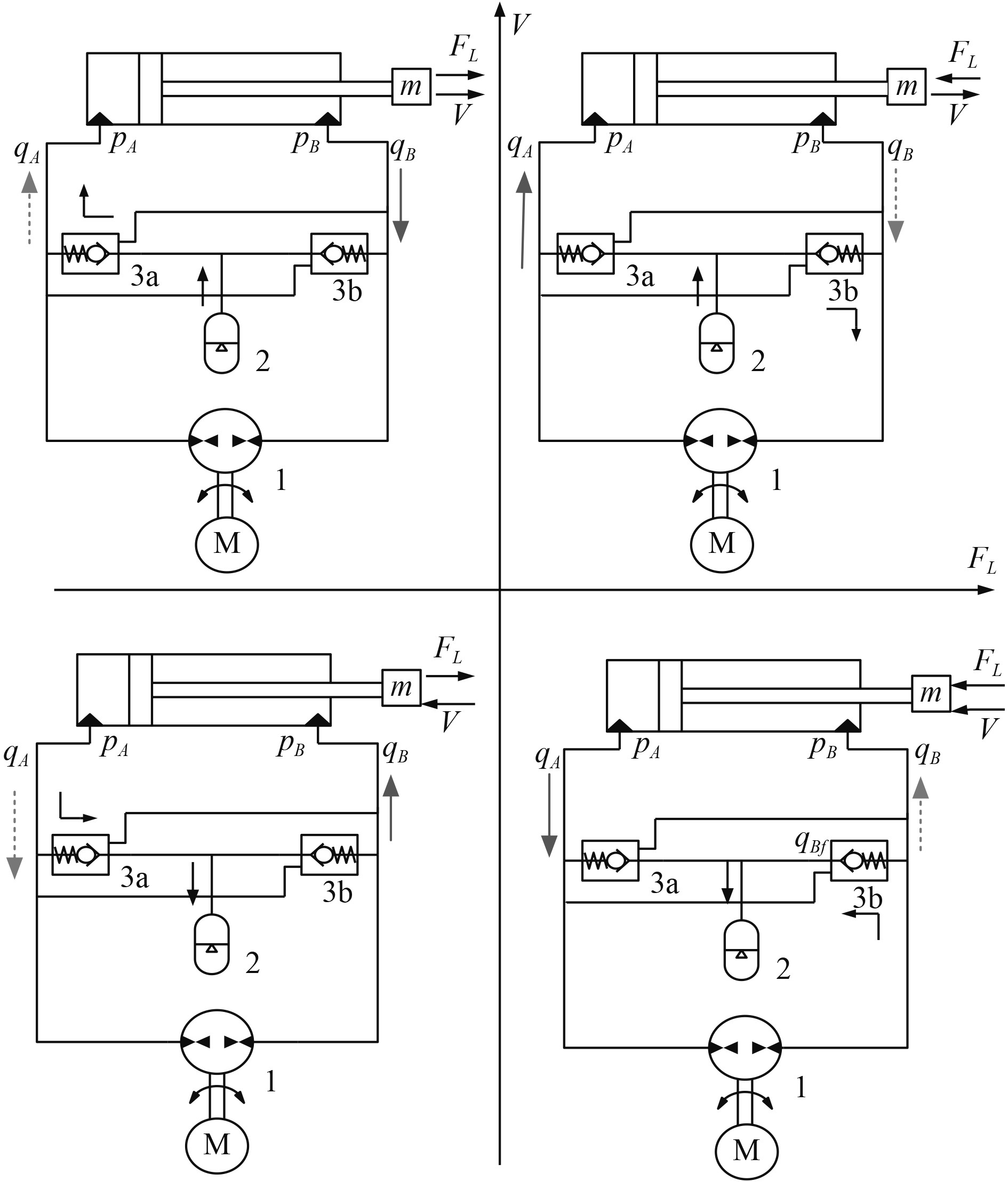

Ivantysynona[3]指出当系统处于高速且低负载工况时,系统会在泵模式和马达模式之间产生极限循环,具体表现为发生压力和速度振荡,并在装载机动臂上得到验证,如图4所示。Imam[4]理论分析了作动器发生速度和压力振荡的临界区域如图5所示,不稳定区域的形状和位置受库伦摩擦、粘滞摩擦、补偿阀开启压力以及传输损失有关。不对称流量补偿回路是非对称式电液作动器的重要部件配置,可靠性与稳定性是作动器的重要性能指标,特定情况下的压力和速度振荡严重影响作动器的性能,这制约着非对称式电液作动器的推广应用。

|

图 4 压力和速度振荡 Fig. 4 Pressure and velocity oscillations |

|

图 5 不稳定区域 Fig. 5 Critical region |

补偿不对称流量的方法主要分为两类:泵补偿和阀补偿。泵补偿是使用多泵来根据需要提供匹配的流量流入或流出回路,阀补偿是通过使用各类阀门将液压缸端口连接到低压油源或蓄能器的液压回路。

2.1 阀补偿由于非对称液压缸的有效作用面积不同,若采用单个液压泵来驱动非对称式电液作动器工作,则系统就需要额外的补油回路来补偿这种差异,以避免吸空或憋压问题。因此在设计补油回路时,一个至关重要的因素就是要保证系统在每个操作象限内都能够保持其驱动刚度。

为了补偿不对称流量以及由此带来的压力与速度振荡,许多研究提出了不同的阀门配置,这些配置通常使用低压梭阀[5]、液控单向阀[6]以及方向控制阀[7]等,这些补油回路可以看作是被动补偿回路,阀门在先导压力的作用下开启或关闭,此类系统要比使用电磁阀的系统更加可靠。

以低压梭阀为例,液压缸的两腔压力作用在弹簧上,控制梭阀的开关。梭阀将液压回路的低压侧连接到蓄能器,以补偿不对称流量。作动器工作在四象限工况下,梭阀的阀芯会不断地切换位置。研究表明,当梭阀阀芯处于中间位置时,系统会表现出压力和速度振荡的现象[5,8]。为了缓解压力振荡,Çalskan[5]对梭阀的阀芯进行了设计,以允许微小受控的泄漏,目的是当系统工作在临界区域时抑制压力振荡。分析表明Çalskan的设计只能工作在低速低负载力下[8]。

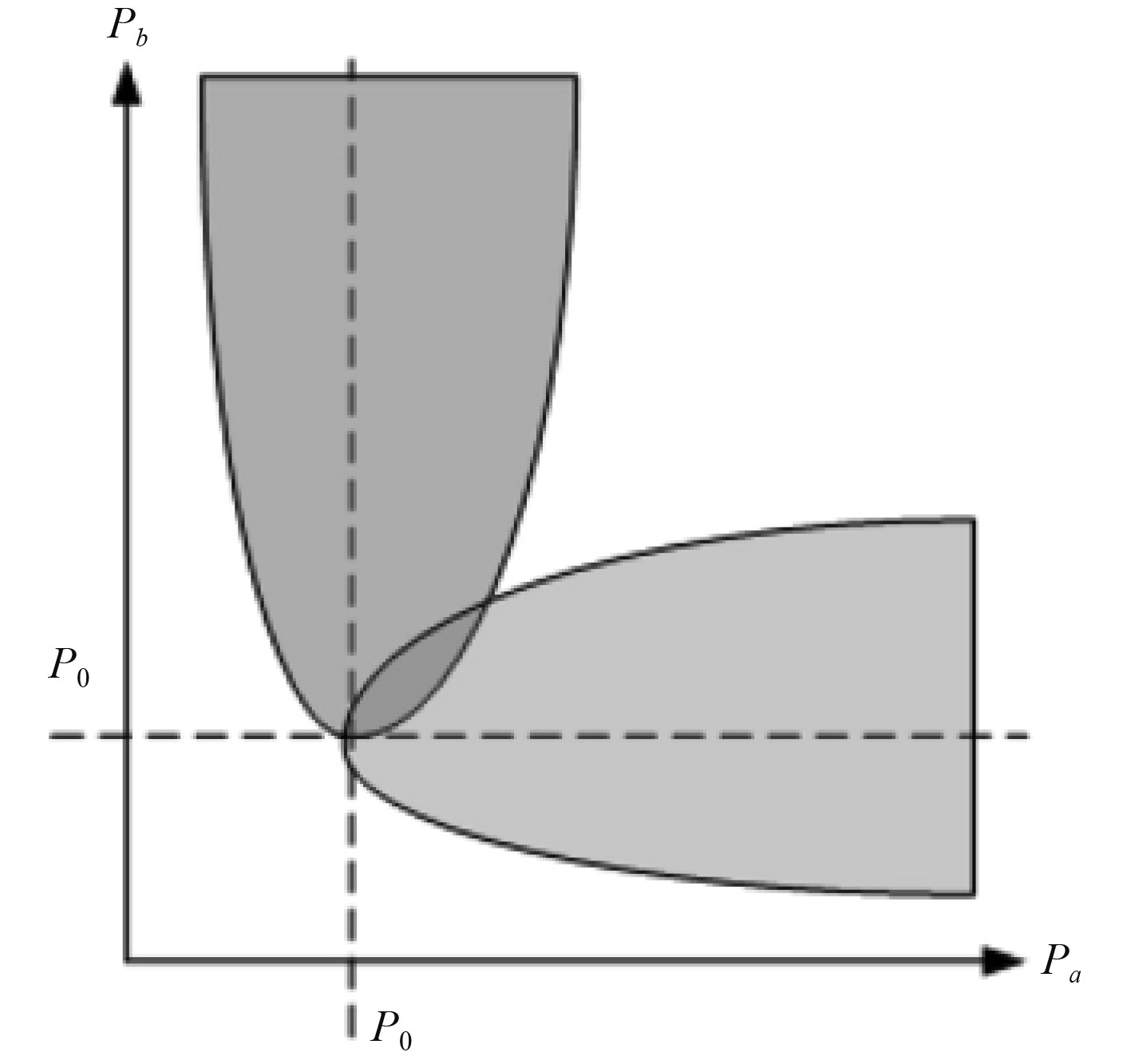

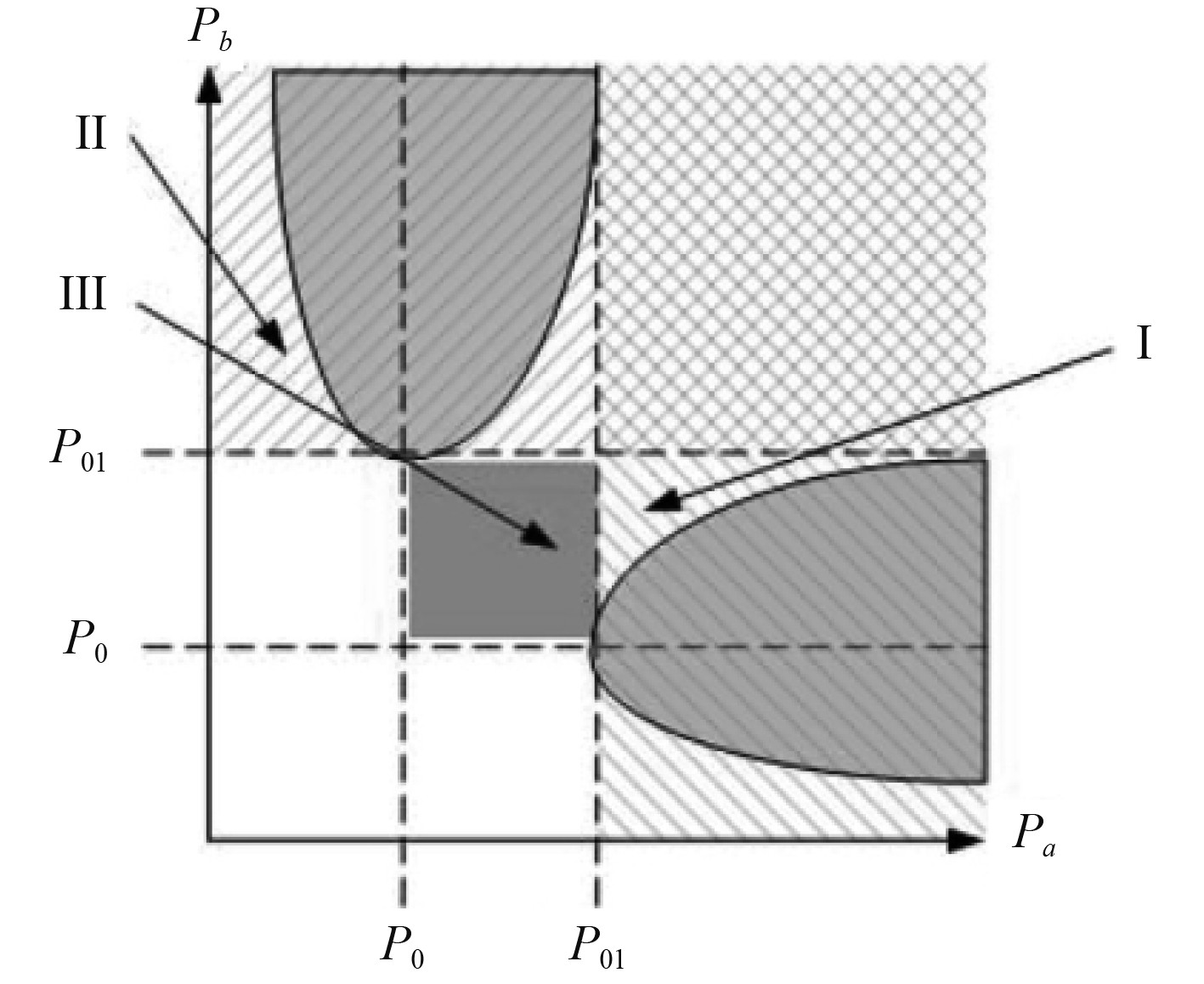

对于单泵系统,另一种常用的流量补偿方法是使用2个液控单向阀,其原理与梭阀相似,非对称液压缸两腔的压力控制2个液控先导阀的开关[8]。研究表明:虽然含有液控单向阀的作动器在较高的负载和速度时相对梭阀来说,性能更加优良,但在低负载时也会出现振荡现象[6]。作动器工作在四象限工况下,补油回路会不断地开关2个液控单向阀,在不断切换的过程中存在着2个液控单向阀同时开启或关闭的时刻,此时作动器处于失控状态[9]。Wang和Book[10-11]。进一步研究了含有液控单向阀系统的模式切换问题。Wang 压力平面内定义了作动器正常工作的压力区域如图6所示,横轴为无杆腔压力,纵轴为有杆腔压力。在前面研究的基础上,Wang 进一步分析了 Rahmfeld 和 Ivantsynova 所提出的使用液控单向阀的作动器工作压力区域如图7所示,并指出作动器发生振荡的原因在于2个液控单向阀在操作区域内关闭,Ⅲ 区为不稳定工作区域,该操作区域由蓄能器压力和液控单向阀开启压力决定。在分析速度和压力振荡现象的基础上,Wang 出通过在一对流量控制阀上使用小流量的受控泄漏来实现稳定性补偿,流量控制阀的切换由非对称缸的两腔室压力反馈的控制器决定[11]。

|

图 6 作动器理想工作区域 Fig. 6 Ideal working area of the actuator |

|

图 7 使用理想液控单向阀作动器工作区域 Fig. 7 Working area of the actuator with ideal liquid-controlled check valve |

目前,阀补偿所使用的液压阀门多为液控单向阀和梭阀。含有节流阀的液压系统也被用于解决模式切换导致的振荡问题,这些系统使用限流节流阀[8]、平衡阀[4]等。研究表明这种方法能够抑制模式振荡,但因为这些系统采用的是基于节流阀的液压回路,因此作动器的效率有所降低。限流节流阀的使用旨在结合梭阀和液控单向阀的优点,在低负载时节流,在较高负载时完全打开,这与先导区尺寸、开启压力、弹簧刚度和尺寸有关,该阀需要精确设计才能实现其性能最优。Jalayeri 和 Altare 利用平衡阀来补偿不对称流量,Jalayeri 使用的是开关球阀和平衡阀[12-13],而 Altare 使用的是平衡阀和称之为双压阀的特殊梭阀[14-15],研究表明该系统的效率有所提高,但平衡阀属于节流元件,在安静性方面,该系统的节流噪声较大,不适用于对安静性有较高要求的领域,如舰艇的低噪声操舵装置领域。

Imam[16]在理论分析非对称电液作动器临界区域的基础上,分析比较了实验评估、效率含有液控单向阀、限流节流阀、闭式梭阀以及开式梭阀的作动器性能;同时 Imam 利用2个蓄能器和非对称补偿阀实现临界区域向较低负载范围移动,在一定程度上,能够有效减小临界区域的面积大小,抑制压力和速度振荡,实验结果表明:临界区域面积减小了 50%,速度振荡的最大幅度减小了 30%[17]。

2.2 泵补偿补偿主泵上不对称流量最简单的解决方法就是在液压回路中增加变量泵[18]。1994 年,J. Lodewyks提出使用液压变压器或2个同轴驱动的比例泵的电路原理补偿非对称式电液作动器的不对称流量,原理如图8所示[19],这就要求液压变压器的流量比必须与非对称液压缸的面积比匹配。液压变压器由2个机械连接的液压单元组成,其中一个用作马达,而另一个用作泵。权龙和 Caliskan[20-21]将双伺服电机和双定排量泵的原理,获得了与阀控系统相当的性能。

|

图 8 液压变压器补偿流量差 Fig. 8 Hydraulic transformer compensates for flow differences |

姚静等[22]发明了一种基于双向变量泵的非对称缸液压动力装置,2个双向变量泵与电机同轴串联,并分别与非对称液压缸的两腔相连,通过控制电机的转速,直接闭环控制液压缸的运动。张树忠等[23]运用如图9所示的双泵控非对称缸原理,仿真分析对比四象限工况下单双泵控非对称液压缸的控制性和效率,结果表明双泵系统消除了四象限工况引起的速度波动,并且速度控制性能明显优于单泵系统,但系统效率略有降低,这是因为双泵系统与单泵系统相比增加了一个泵所附加的泄漏和摩擦损失

|

图 9 双泵控非对称缸 Fig. 9 Double pump control asymmetric cylinder |

一般来说,使用2个泵驱动非对称液压缸必须要满足2个液压泵的流量比与非对称液压缸的活塞面积比相匹配,但在实际应用中,存在液压系统的泄漏、以及液压元器件的制作误差等因素的影响,使得难以在全工况下实现流量比与非对称液压缸面积比的理想匹配。另一方面,双泵控非对称液压缸,每一个液压缸均需要2台液压泵驱动,导致非对称式电液作动器结构复杂、成本昂贵,同时需要高度维护。

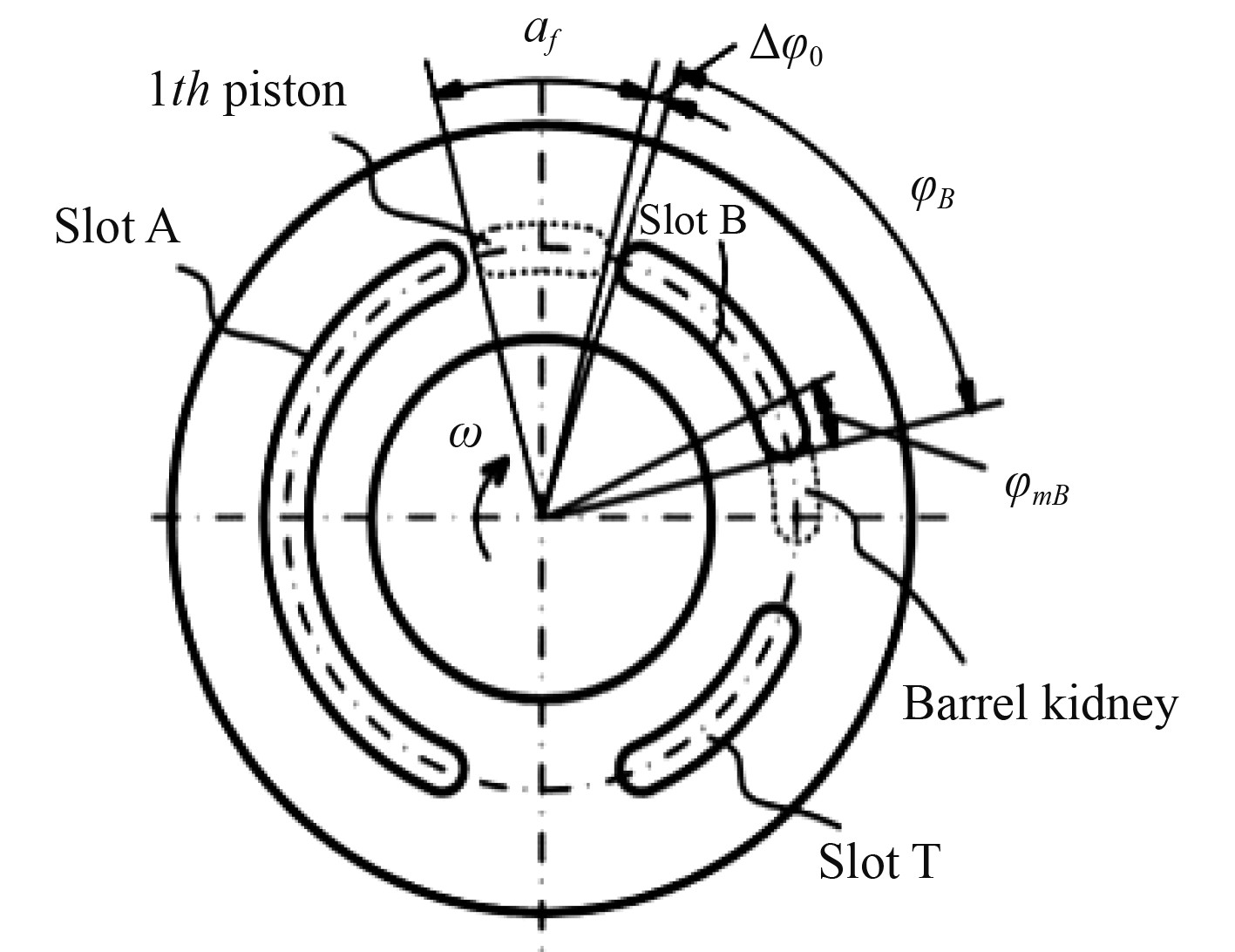

2.3 新型元件设计 2.3.1 非对称泵设计研究无论是泵补偿还是阀补偿,通常都需要辅助阀和泵,一定程度上导致作动器系统更加复杂庞大、成本更加昂贵。非对称轴向柱塞泵研究与开发的难点在于其配流盘的设计。针对上述问题,Huang等[24]依据非对称阀控非对称液压缸的思想,提出一种可用于平衡非对称液压缸不对称流量的非对称轴向柱塞泵的结构原理如图10所示,并研制了原理样机,对泵的动静态特性进行了试验测试,测试结果表明该非对称柱塞泵可直接实现非对称液压缸的控制。非对称柱塞泵的配流口为三油口结构,故又称为三油口泵,其3个端口的流量比设计为

|

图 10 串联型结构的配流盘原理图 Fig. 10 Schematic diagram of the flow distribution plate with tandem type structure |

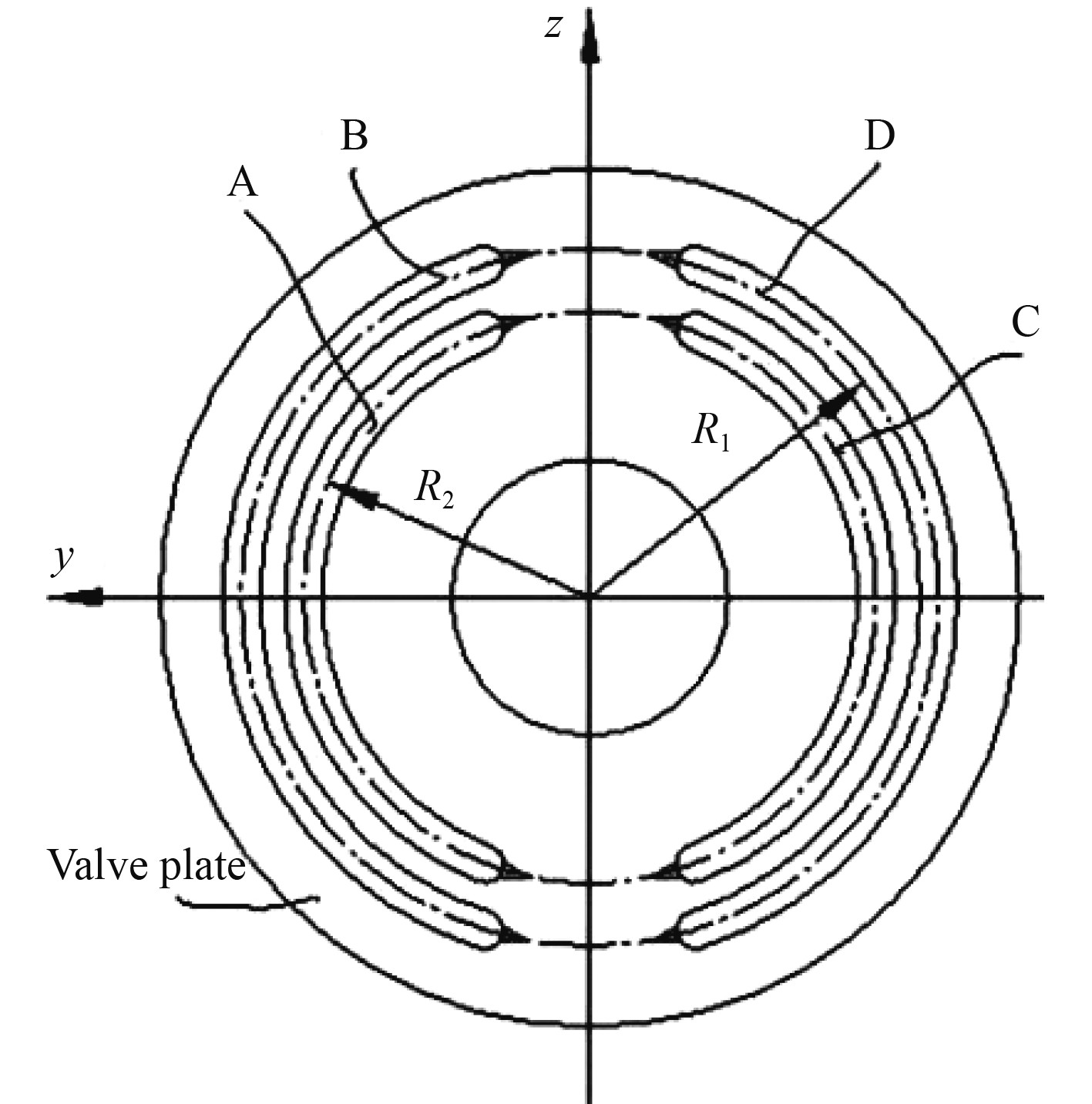

同时,Huang等[25]也提出了配流盘为并联型结构的非对称柱塞泵原理图如图11所示,A和C,B和D分别是关于Z轴对称的进/出油口,A和C端口距配流盘中心的半径为

|

图 11 并联型结构的配流盘原理图 Fig. 11 Schematic diagram of the flow distribution plate with parallel type structure |

非对称柱塞泵目前只是应用于仿真和测试控制液压挖掘机的斗杆实验中,在其他方面应用较少,尚未得到广泛应用。马艳斌等[26]分析对比了单泵控系统和非对称泵控系统对不对称流量的补偿特性以及四象限工况中的能效特性,指出非对称泵控系统可以完全平衡不对称流量,且能量利用率高,且在负载变化时,速度波动小。程冬宏等 [27]将非对称泵应用于负载敏感液压挖掘机动臂回路中,仿真分析结果显示采用非对称泵控系统的液压挖掘机,其动臂运行更平稳,同时能耗降低36.9%。权龙等[28]开展了对并联型非对称柱塞泵的特性理论分析及试验研究,通过数字仿真确定了缸体和配流盘卸荷槽尺寸等泵的关键参数,试验分析表明泵的噪声随转速的降低,明显减小,当转速从1 500 r/min降低到500 r/min,噪声值平均降低10 dB。前述非对称柱塞泵多为定排量柱塞泵,葛磊等[29]提出变转速非对称泵直驱液压挖掘机斗杆,试验表明与泵阀复合进出口独立控制回路相比,采用非对称泵控斗杆液压缸,液压缸伸出过程,能量消耗降低87.0%;斗杆液压缸收回过程,能量消耗降低50.4%;在一个工作循环中,平均能量消耗降低了57.0%;显著降低了斗杆液压缸运行中的能耗,在负载力大小及方向发生变化时,非对称泵控非对称液压缸速度不受影响。

另一种用来平衡非对称液压缸流量差的非对称泵是非对称齿轮泵。赵斌等[30]设计了一种闭式泵控非对称液压缸静动态流量实时匹配回路,用于实时匹配非对称液压缸的不对称流量。该系统中补偿不对称流量的主要是非对称齿轮泵,其实质是由一个定量齿轮泵和一个变排量齿轮泵组成,通过变量齿轮泵排量的变化,可以匹配非对称液压缸的活塞面积比。焦宗夏等[31]发明了非对称液压泵直接控制非对称液压缸进行加载的一体化作动器,具有高动态、灵活布置、能量利用率高等优点,是解决现有的阀控液压缸系统管路冗长、能量消耗大,是提高普通液压缸控制非对称液压缸动态性能低等难点的很好途径。前述2种研究中非对称齿轮泵的大排量输出端均与非对称液压缸的无杆腔相连,小排量输出端均与非对称液压缸的有杆腔相连,第三油口的工作状态则与伺服电机的旋转方向有关:当伺服电机顺时针旋转时,第三油口从蓄能器吸油以补偿液压缸两腔的流量差,控制液压缸活塞杆伸出;当伺服电机逆时针旋转时,多余油液经第三油口排入蓄能器,液压缸活塞杆收回。

从根本上来看,非对称柱塞泵驱动的作动器与2个定排量泵同轴的作动器类似,但其在紧凑型与高效性等方面存在优势,这可能是由于单个泵驱动所产生的摩擦损失较小[2]。使用一个非对称齿轮泵即可定排量齿轮泵和变排量齿轮泵2个独立泵的功能,且具有四象限工作特性,但是在不同负载作用下,非对称齿轮泵会出现泵工况、马达工况、泵—马达复合工况,存在较为频繁的内部能量转换,通过解决系统能量传递途径及作用规律,实现系统动势能自动转换及高效利用。但是非对称齿轮泵和非对称柱塞泵都只适用于某一特定面积比的非对称缸,受系统泄漏、油液压缩、制造误差等因素影响,非对称泵2个配流口的流量之比很难与非对称液压缸两腔的流量比完美匹配,因此不能普遍应用,同时也存在着结构复杂、需要高度维护等缺点。

2.3.2 单出杆对称式液压缸研究为了避免非对称液压缸的压力和速度振荡问题,研究人员提出用单出杆对称式液压缸取代非对称式液压缸。单出杆对称式液压缸结合了双出杆对称式液压缸液压参数对称的特点,同时具备单出杆非对称液压缸工作空间小的优点[32]。由于活塞的有效作用面积相同,所以当压力相同时,液压缸的输出力相等;当流量相同时,液压缸伸出、缩回的速度相等,保证了单出杆对称式液压缸液压参数对称的特性。

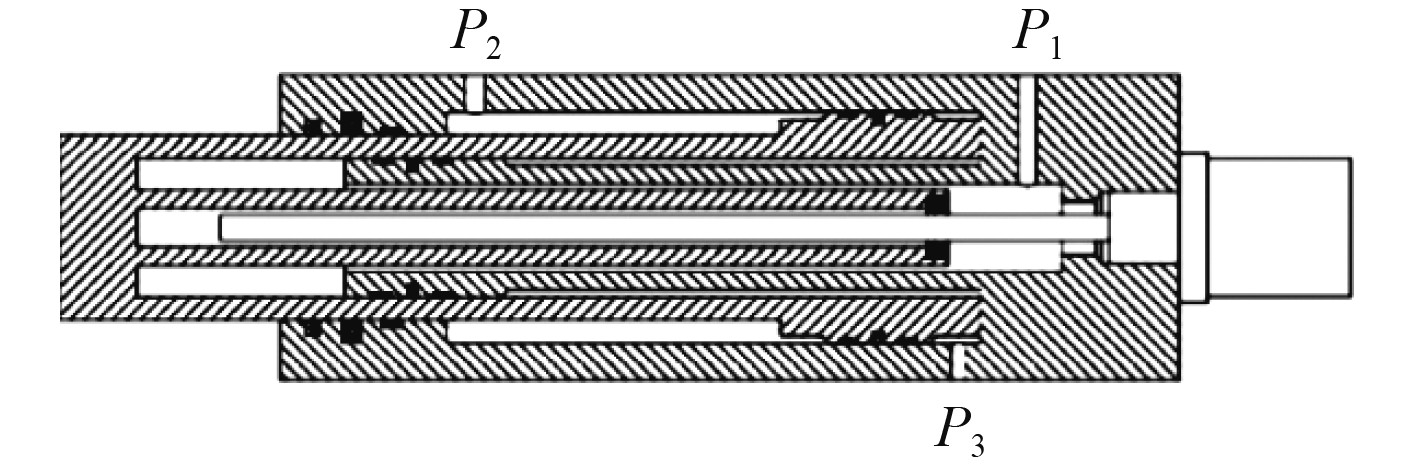

于安才等[33]采用直驱式容积控制技术与单出杆对称液压缸相结合,设计了一种新型电液作动器,具有控制灵活、出力大、无溢流节流损失、发热量低、效率高、正反向运动特性相同等优点。图12为于安才等提出的单出杆对称液压缸内部结构示意图,可以看出,单出杆对称液压缸的结构比非对称液压缸和双出杆对称液压缸都复杂,需要3处动态密封,加工难度大,成本高,其可靠性也有待考证。

|

图 12 单出杆对称液压缸内部结构图 Fig. 12 Internal structure of single outlet symmetrical hydraulic cylinder |

由于单出杆对称液压缸的成本昂贵,对加工精度要求较高,国内研制和使用单出杆对称液压缸的单位较少。尽管单出杆对称液压缸工作空间小、可实现双向对称控制,但单出杆对称液压缸结构较为复杂,对制作工艺要求较高,价格昂贵,尚未得到广泛应用。

3 控制策略研究非对称式电液作动器是一个集电气控制、机械、液压传动于一体的复杂系统。在对泵控技术的研究过程中,国内外的许多专家学者对非对称电液作动器的控制策略也做了大量研究。对称式电液作动器的2个被控腔体积相等,流量对称,控制相对较简单,技术较成熟;然而泵控非对称作动器,其控制策略相对泵控对称作动器要复杂很多。由于流量不对称性的固有特性带来的控制模型不对称性,导致非对称式作动器的稳定性、准确性等相对对称式作动器更难以控制。另一方面,电液作动器本身就是一个强非线性系统,其非线性主要包括两类:负载子系统和作动器子系统,作动器子系统包括非线性传输、变化的流体体积、液压元件的非线性,而负载子系统主要包括库伦摩擦和静摩擦。这就进一步加大了对非对称式电液作动器的控制难度。

Wang Longke[34]研究了泵控系统的非线性特性,并应用奇异点摄动理论简化了液压控制设计,研究结果显示新方法可以消除液压缸轻载速度波动现象,提高系统可靠性。Killic[35]还提出了以泵的转速、液压缸的位置和平均速度为变量输入,采用结构化的递归神经网络拓扑结构来预测变速泵控系统的液压缸中的压力,实现泵控回路的精确控制。熊志林等[36]提出了将采用状态估计的模型预测控制器应用于泵控非对称液压缸系统建立了含输入和输出约束的状态空间模型,并以此设计了模型预测控制器和状态观测器,对比了两种状态估计方法,结果表明:模型预测控制能应用于实际泵控系统,且能应对一定的干扰和模型误差。国内对电液作动器的控制研究依旧以PID控制为主。郑建明[37-38]针对闭式泵控回路采用传统 PID 控制存在响应速度慢、滞后时间长及控制精度低的问题,提出采用模糊 PID 控制方法,改善了系统动态响应特性。韩江等[39]将PID控制分段化处理,同时划分控制的速度等级,研究表明液压缸在不同条件下的位置精度和连续平稳性均有所提高。吕丽丽[40]采用非线性PID神经网络控制算法,其PID增益参数是具有动态系数的非线性函数,能够真实反映控制信号与偏差量之间的非线性,从而补偿系统非线性,改善控制性能,提高控制精度。PID控制本身是一种线性控制,不适用于非线性系统,但PID控制与先进控制策略的结合,随着控制模型的改变实现PID参数的自适应整定,从而实现对非线性系统的控制。

4 研究展望非对称式电液作动器是一个集电气控制、机械、液压传动于一体的复杂系统,具有高度集成化、功率密度大、响应迅速等优点,是机械与控制领域的研究热点之一。在总结上述研究的基础上,未来对非对称式电液作动器的研究可从以下4个方面展开:

1)高度集成化和低功耗研究。随着非对称式电液作动器的推广应用,高度集成化以及低功耗是非对称式电液作动器未来的发展趋势。

2)冷却回路研究。对于大功率的作动器来说,发热严重,仅靠自然冷却或风冷不足以达到冷却目的,因此需要采用冷却效率更高的水冷方式来冷却液压油。而目前对闭式液压回路的冷却回路设计几乎没有,这在很大程度上限制了大功率非对称式电液作动器的应用。

3)稳定性及低噪声特性研究。作动器的一些应用领域对其稳定性与噪声特性有所要求,如舰艇的操舵装置,低噪声特性一定程度能够提高舰艇的操纵性和隐身性能,尤其是对大功率低噪声集成作动器的研究,具有重要意义。

4)作动器结构方案、控制策略研究。对作动器的结构方案、控制策略进行研究,提高其稳定性、鲁棒性、自适应能力和控制精度,保证在复杂负载(负载突变、非线性等)下运行时,能够迅速响应,具有良好的操纵性能。

5 结 语稳定性与可靠性是作动器的重要技术指标,然而非对称式电液作动器不对称流量带来的压力和速度振荡严重影响作动器的稳定性与可靠性。总结来看,补偿非对称式电液作动器的不对称流量主要从以下几个方面开展:

1)阀补偿。使用各类阀门将液压缸端口连接到低压油源或蓄能器,补偿不对称流量的同时能够保证紧凑性;

2)泵补偿。在液压回路中增加变量泵,根据需要提供匹配的流量流入或流出回路,是补偿主泵不对称流量的最简单的方法;

3)新型元件设计。主要包括非对称轴向柱塞泵、非对称齿轮泵、单出杆对称液压缸的设计,但目前仅处于研发试验阶段,可靠性无法保证,尚未得到广泛应用;

4)控制策略研究。对于非对称电液作动器,其控制模型具有不对称性,加上电液系统本身的非线性、参数的不确定性等,因此对非对称式电液作动器的控制难度较大。

| [1] |

权龙. 泵控缸电液技术研究现状、存在问题及创新解决方案[J]. 机械工程学报, 2008, 44(11): 87-92. QUAN. Long. Current state, problems and the innovative solution of electro-hydraulic technology of pump controlled cylinder[J]. Chinese Journal of Mechanical Engineering, 2008, 44(11): 87-92. DOI:10.3901/JME.2008.11.087 |

| [2] |

QUAN Z, QUAN L, ZHANG J. Review of energy efficient direct pump controlled cylinder electro-hydraulic technology[J]. Renewable and Sustainable Energy Reviews, 2014, 35: 336–346.

|

| [3] |

WILLIIAMSON C, VANTYSYNOVA M. Pump mode prediction for four-quadrant velocity control ofvaluless hydraulic actuators[J]. Proceedings of the Jfps International Symposium on Fluid Power, 2011, 2008(7–2): 323-328. |

| [4] |

IMAM A, RAFIQ M, JALAYERI E, et al. Design,implementation and evaluation of a pump controlled circuit for single rod actuators[J]. Actuators, 2017, 6(1): 10. DOI:10.3390/act6010010 |

| [5] |

ÇALSKAN, H. BALKAN, T. PLATIN. B. E. A Complete Analysis for Pump Controlled Single Rod Actuators[C]. Proceedings of the 10th International Fluid Power Conference, Dresden, Germany,2016 March : 119–132.

|

| [6] |

RAHMFELD, IVANTYSYNOVA M. Energy saving hydraulic actuators for mobile machines[C]. In Proceedings of the 1st Bratislavian Fluid Power Symposium, Casta Pila, Slovakia, 1998 June :47–57.

|

| [7] |

PARKER HANNI N. Compact EHA—electro-hydraulic actuators for high power density applications, 2011. URL:http://www.parker.com/Literature/Hydraulic%20Pump%20Division/Oildyne%20EHA/Compact-EHA-Catalog-HY223101E-7-13.pdf

|

| [8] |

IMAM A, RAFIQ M, JALAYERI E ,et al. A pump-controlled circuit for singleRod cylinders that incorporates limited throttling compensating valves[J]. Actuators 2018, 7: 13.

|

| [9] |

COSTA G K ,SEPEHRI N. A critical analysis of valve-compensated hydrostatic actuators: qualitative investigation[J]. Actuators 2019, 8: 59.

|

| [10] |

WANG L, BOOK W J, HUGGINS J D. A Hydraulic Circuit for Single Rod Cylinders[J]. Journal of dynamic systems, Measurement and Control, 2012 , 134(1): 11−19.

|

| [11] |

WANG L, BOOK W J.Using leakage to stabilize a hydraulic circuit for pump controlled actuators[J] Journal of Dynamic Systems, Measurement, and Control, 2013, 135(6): 61007.

|

| [12] |

JALAYERI E, IMAM A, SEPERHI N. Throttle-less single rod hydraulic cylinder positioning system for switching loads[J].Case Studies in Mechanical Systems and Signal Processing,2015, 1: 1–5.

|

| [13] |

JALAYERI E, IMAM, et al. A Throttle-less single-rod hydraulic cylinder positioning system: design and experimental evaluation[J] Advances in Mechanical Engineering,2015, 7(5):1–14.

|

| [14] |

ALTARE A. VACA,Design solution for efficient and compact electro-hydraulic actuators, " in Proceedings od Dynamics and Vibroacoustics of Machines (DVM2014), Samara, Russia, 2014.

|

| [15] |

ALTARE G,VACCA A, RICHTER C,A novel pump design for an efficient and compact electro-hydraulic actuator[C].in Proceedings of IEEE Aerospace Conference, Montana, USA, 2014.

|

| [16] |

IMAM A , RAFIQ M , JALAYERI E , et al. A pump-controlled circuit for single-rod cylinders that incorporates limited throttling compensating valves[J]. Actuators, 2018, 7(2).

|

| [17] |

IMAM A, AHMED, RAFIQ, et al. Improving the performance of pump-controlled circuits for single-Rod actuators[J]. Actuators, 2019.

|

| [18] |

Wetzel Dr. E, Tergau.Hydraulische Anlage Patent No: DE 1, 601, 732 A1, 1970.

|

| [19] |

LODEWYKS J. Differential cylinder in a closed hydrostatic transmission[D].RWTH Aachen, Germany, 1994.

|

| [20] |

QUAN L, NEUBERT T, HELDUSER S. Principle to closed loop control differential cylinder with double speed. variable pumps and single loop control signal[J].Chinese Journal of Mechanic Engineering, 2004, 17: 85–88.

|

| [21] |

KILIC, E. DOLEN CALISKAN M, H, et al. Pressure prediction on a variable-speed pump controlled hydraulic system using structured recurrent neural networks[J]. Control Engineering. Proctice, 2014, 26: 51–71.

|

| [22] |

姚静, 王佩, 刘翔宇等. 一种非对称缸液压动力装置[P]. 河北省: CN111120429A, 2020-05-08.

|

| [23] |

ZHANG S, LI S, MINAV T. Control and Performance Analysis of Variable Speed Pump-Controlled Asymmetric Cylinder Systems under Four-Quadrant Operation[J]. Actuators, 2020, 9(4): 123. DOI:10.3390/act9040123 |

| [24] |

HUANG Jiahai, et al. Development of an asymmetric axial piston pump for displacement-controlled system[J]. Proceedings of the Institution of Mechanical Engineers, Part C:Journal of Mechanical Engineering Science, 2014, 228(8): 1418-1430. DOI:10.1177/0954406213508385 |

| [25] |

HUANG Jiahai, et al. Development of a dual-acting axial piston pump for displacement-controlled system[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2013.

|

| [26] |

马艳斌, 赵斌, 郝云晓. 非对称泵控单出杆液压缸系统特性分析[J]. 液压与气动, 2020(8): 167-175. DOI:10.11832/j.issn.1000-4858.2020.08.027 |

| [27] |

程冬宏, 高有山, 弓旭峰, 等. 基于流量匹配的泵控挖掘机动臂能耗特性分析[J]. 机床与液压, 2019, 47(21): 155-159. |

| [28] |

张晓刚, 权龙, 杨阳, 等. 并联型三配流窗口轴向柱塞泵特性理论分析及试验研究[J]. 机械工程学报, 2011, 47(14): 151-157. DOI:10.3901/JME.2011.14.151 |

| [29] |

葛磊, 张晓刚, 权龙, 等. 变转速非对称泵直驱液压挖掘机斗杆试验研究[J]. 机械工程学报, 2017, 53(16): 210-216. DOI:10.3901/JME.2017.16.210 |

| [30] |

赵斌, 郝云晓, 权龙, 等. 闭式泵控单出杆液压缸静动态流量实时匹配系统[P]. 山西省: CN107882786B, 2020-01-07.

|

| [31] |

尚耀星, 孙华旺, 吴帅, 等. 非对称泵控非对称液压缸的电动静液作动器[P]. 北京市: CN108506251B, 2020-03-24.

|

| [32] |

蒋志昌. 液压参数对称的单活塞杆伺服液压缸[J]. 液压与气动, 2008(8): 75-76. DOI:10.3969/j.issn.1000-4858.2008.08.027 |

| [33] |

于安才, 李阳, 王超光, 等. 直驱式单出杆对称液压促动器电液伺服系统研究[J]. 液压与气动, 2017(2): 27-32. DOI:10.11832/j.issn.1000-4858.2017.02.006 |

| [34] |

WANG L, BOOK W J, HUGGINS J D. Application of singular perturbation theory to hydraulic pump controlled systems[J]. Mechatronics, IEEE/ASME Transactions on, 2012, 17(2): 251-259. DOI:10.1109/TMECH.2010.2096230 |

| [35] |

KILIC E, DOLEN M, CALISKAN H, et al. Pressure prediction on a ariable-speed pump controlled hydraulic system using structured recurrent neural networks[J]. Control Engineering Practice, 2014, 26(7): 51-71. |

| [36] |

熊志林, 陶建峰, 张峰榕, 等. 采用状态估计的泵控非对称液压缸模型预测控制[J]. 西安交通大学学报, 2017, 51(4): 109-115. |

| [37] |

ZHENG J M, MENG-JIE H E, LIU E D, et al. Adaptive fuzzy pid control for servo motor direct-drive pump control system[J]. Journal of Digital Information Management, 2014, 12(1): 1-7. |

| [38] |

YU L K, ZHENG J M, YUAN Q L, et al. Fuzzy PID control for direct drive electro-hydraulic position servo system [C]//Consumer Electronics, Communications and Networks (CECNet), 2011 International Conference on. IEEE, 2011: 370–373.

|

| [39] |

韩江, 黄迪淼, 夏链, 等. 基于模糊PID控制的新型伺服液压机位置控制系统研究[J]. 液压与气动, 2012(2): 87-90. DOI:10.3969/j.issn.1000-4858.2012.02.031 |

| [40] |

吕丽丽. 非对称电动静液压系统的神经网络控制算法研究[D]. 济南: 山东科技大学, 2013.

|

2022, Vol. 44

2022, Vol. 44