海洋是一个相对比较复杂的腐蚀性环境,绝大多数金属材料在海洋环境中会受到海水的腐蚀,由此会加快损坏速度。这种情况在船舶金属材料中最为常见,一旦船体受到海水腐蚀,轻则会影响结构可靠性,严重时会诱发航行事故[1-3]。为此,要全面分析船舶材料的抗腐蚀特性,并在分析过程中,充分考虑温度参数的影响。

1 海洋环境对船舶材料的腐蚀行为 1.1 腐蚀影响海水是海洋环境的构成主体,也是目前已知水体中含盐量最高的一种。因海洋环境本身较为复杂,加之海水的腐蚀状况存在不稳定的特性,从而使得船舶材料的抗盐水腐蚀特性成为研究的重要课题之一,与船舶的使用寿命和安全性密切相关。船舶材料以金属为主,含盐量较高的海水会对船舶金属造成一定的腐蚀,正因如此,使得海水对船舶材料腐蚀性评价成为业内研究的新热点。当海水的腐蚀性强弱确定后,能够为船舶金属材料的选取以及防护措施的应用提供参考依据,从而避免资源浪费。海水的腐蚀性可以分为弱、小、中、强、高5个等级。通过试验,对钢的腐蚀与海洋环境之间的相关性进行分析,得到如下结果:海水的温度越高、海洋生物越多,钢材的局部腐蚀越严重,也就是说,钢的腐蚀程度主要与海水的温度及海洋生物的数量有关。在深海工程技术工程的不断发展中,海洋环境中的海水对船舶金属材料的腐蚀影响备受关注,与陆地环境相比,海洋环境对船舶材料的可靠性要求更高,任何可能对船舶金属材料构成腐蚀的因素,都将会引起工程事故,由此造成的损失不可估量。所以全面系统地研究船舶金属材料的抗海水腐蚀特性显得尤为必要。

海洋环境分为浅海和深海,深海环境的复杂程度要高于浅海,在深海环境中,不但压力大,而且温度变化明显,对船舶金属材料的腐蚀比浅海更为严重。通过试验,对碳钢在不同海洋深度的腐蚀性进行研究,结果显示,除了氧浓度之外,随着深度的增大,温度随之增加,腐蚀速率进一步加快,这说明,越深的海域温度越高,对金属材料腐蚀的影响越大[4-7]。基于此,在研究船舶金属材料的抗盐水腐蚀特性问题中,要充分考虑温度参数对腐蚀行为的影响。

1.2 腐蚀相关试验本次试验中,研究对象为船用结构钢,分别用1#、2#和3#表示,该结构钢的特点是韧性好、强度高、抗爆等,其中含多种合金元素。试验中使用的海水取自某海域,温度在5℃之~32℃之间,从浅海到深海的温度变化范围为0~30℃,试验中选取的温度依次为5℃,15℃,25℃和35℃,通过恒温水浴槽控制海水的温度;国内海域的盐度在2.4%~3.7%的范围内,不同的海域,盐度存在着较为明显的差异。位于深海的海水盐度变化范围相对较小,在3.4%~3.5%之间,由于海水会受到蒸发、盐污染以及淡水注入等多重因素的影响,故在本次试验中,盐度选取4个试验点,分别为1.6%,2.4%,3.2%,4.0%,通过加氯化钠及去离子水控制盐度;国内海域的海水pH值变化范围在7.2~8.6,总体的变化幅度并不是很大,故此试验中选取4个pH值点,分别为6.5,7.5,8.5,9.5;海水水面的溶解氧约为7 ppm,在夏季气温较高的条件下,海面的溶解氧会降至5 ppm,随着深度变化,海面溶解氧的取值范围为0.5~7 ppm。基于此,本次试验中选取3个溶解氧试验点,分别为0 ppm,2.4 ppm和4.8 ppm,以通入氮气的方式对溶解氧的浓度进行调节。

本次试验中,试样的制备过程如下:分别将1-3#船用钢加工为尺寸统一的钢片,为便于悬挂,在每个钢片的顶部钻一个小孔,随后对钢片进行打磨,磨好后检查表面,看有无质量缺陷,如气孔、夹渣、裂纹等,确认质量合格后,为每个钢片编号;用丙酮将钢片表面的油渍处理干净,再放入不含水的乙醇溶液中清洗,最后在无水乙醇中浸泡,脱除水分,时间控制在5 min左右;取出钢片用滤纸将其吸干,置于烘箱内干燥,温度调节到60℃左右,干燥后用提前准备好的滤纸包裹好,放入干燥器内,待24 h后称重;将根据海洋环境参数配制的海水加入到洁净的试验容器中,钢片表面积与试验容器内的海水体积比设定为1∶70左右,用绝缘线将钢片悬挂于海水中,两片之间保持1.0 cm以上的距离,钢片上端与水面保持5.0 cm的距离,每组钢片做3个平行样,整个试验持续30天,每隔7天更换一次海水,并对环境参数定期测量,主要包括温度、盐度、溶解氧以及pH值等。从试验容器中将钢片取出后,用清水将表面冲洗干净,并在吹干后,置于烘箱内,将温度调节为60℃,将钢片烘干,通过三维视频,观察钢片的腐蚀产物形貌,并在腐蚀产物清洗后,用扫描电镜观察钢片基体的腐蚀形貌。腐蚀速率R的计算公式为:

| $ R = \frac{{8.7 \times {{10}^7}(M - {M_1})}}{{STD}} 。$ |

式中:R为腐蚀速率,mm/a;M和

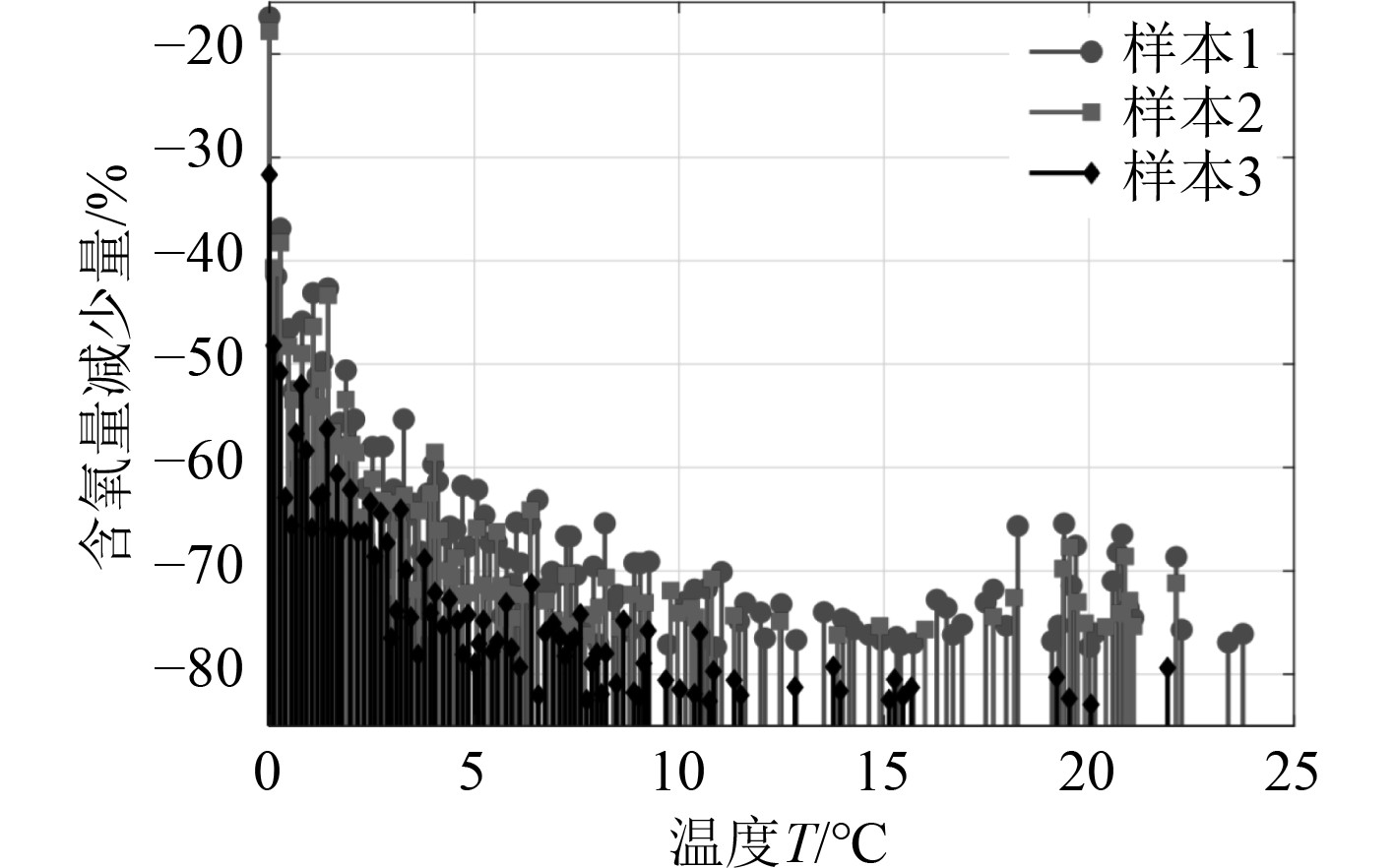

在船体金属材料抗盐水腐蚀特性问题的研究中,温度参数作为独立的变量,因其本身所具备的特点,从而使其不会受到其他因素的影响。而随着温度变化会发生改变的因素主要有盐度、溶解氧、pH值等,在海洋环境中,海水的温度对溶解氧具有直接影响,温度与氧的平衡溶解度存在着函数关系,通过对该函数关系的测定,可以得出海水的饱和溶解氧含量会随着温度的增大而减小,即海水的饱和溶解氧与温度成反比关系。图1为本次试验中测得的容器内海水从0℃升高到25℃后的溶解氧含量随温度变化曲线。

|

图 1 海洋环境中海水溶解氧含量随温度变化曲线示意图 Fig. 1 Schematic diagram of the curve of dissolved oxygen content in sea water with temperature in the marine environment |

可以看出,随着温度的逐步升高,海洋环境中的海水溶解氧含量呈现出下降的趋势,则与上面的结论相吻合。船用钢在海洋环境中受到海水腐蚀时,氧成为阴极的去极化剂,整个反应过程都是有氧的阴极去极化控制。而含氧量则主要受到温度的影响。由此可见,温度对于海水中金属材料的腐蚀速度而言,是关键的影响因素之一。在海洋环境中,海水的pH值随温度的变化曲线如图2所示。

|

图 2 海洋环境中海水pH值随温度变化曲线示意图 Fig. 2 Schematic diagram of seawater pH value changing with temperature in marine environment |

从图2可以看出,随着温度的逐步升高,海水的pH值呈现出缓慢下降的趋势。之所以会出现这样的情况,主要是因为随着温度的升高,海水中弱酸的电离常数随之增大,大气中的二氧化碳溶于水后,会生成碳酸(

| $ \begin{gathered} { \rm { {H_2}C{O_3} = {H^ + } + HCO_3^ - ,}}{K_1},\\ { \rm {{H_2}C{O_3}^ - = {H^ + } + CO_3^{2 - },}}{K_2} 。\\ \end{gathered} $ |

当海水的温度升高后,反应常数会随之增大,这样一来会使碳酸电离产生出大量的

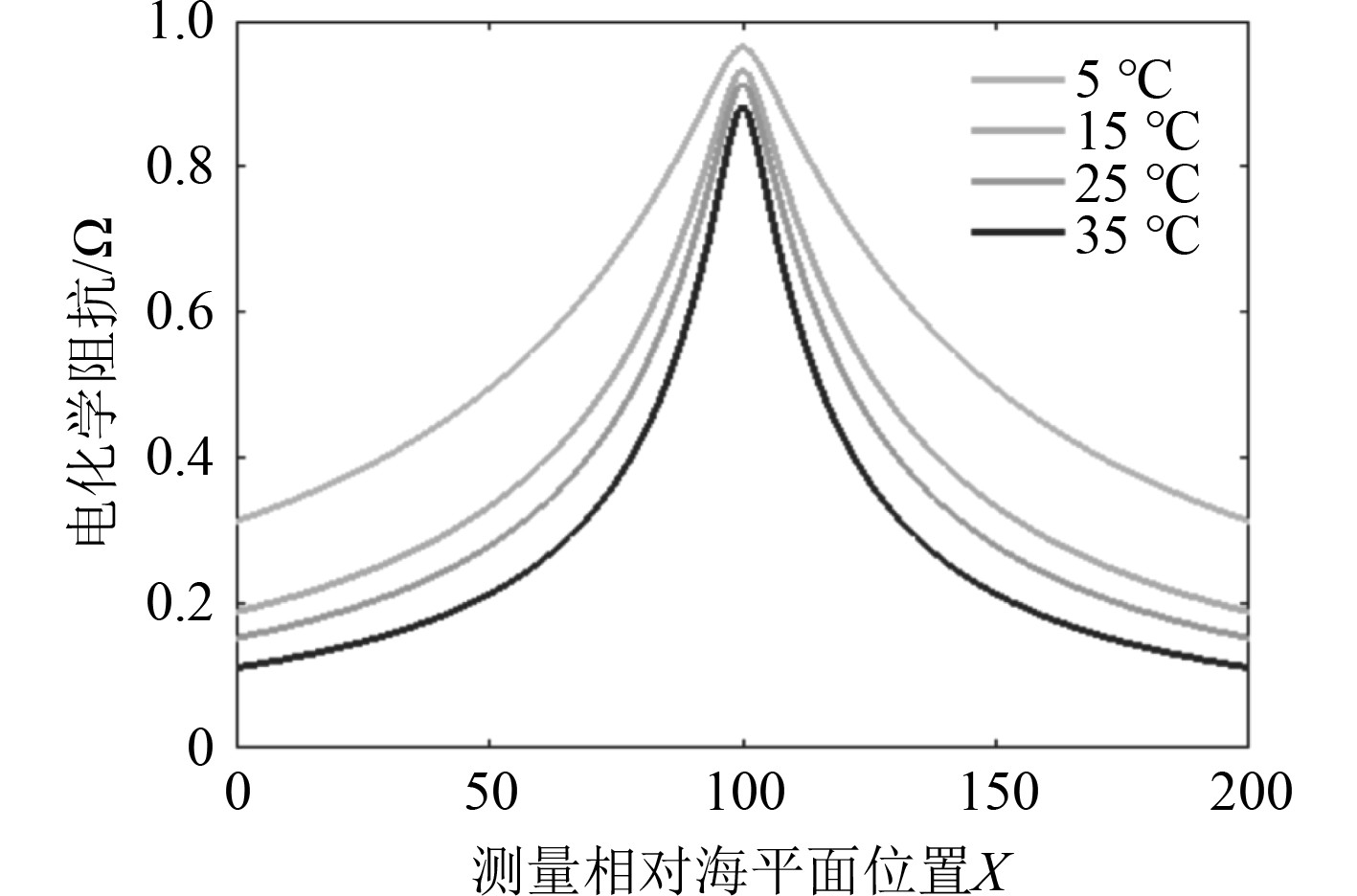

本次研究中,试验对象为1~3#船体钢材料,此前将其制作成钢片,船舶用钢材料在不同温度海水中的电化学阻抗变化曲线示意图如图3所示。

|

图 3 船舶用钢材料在不同温度海水中的电化学阻抗变化曲线示意图 Fig. 3 Schematic diagram of electrochemical impedance change curves of marine steel materials in seawater at different temperatures |

再通过对极化曲线进行归一化运算后,可以得出如下结果:海水温度为5℃时,1#、2#和3#钢片分别为1.27×

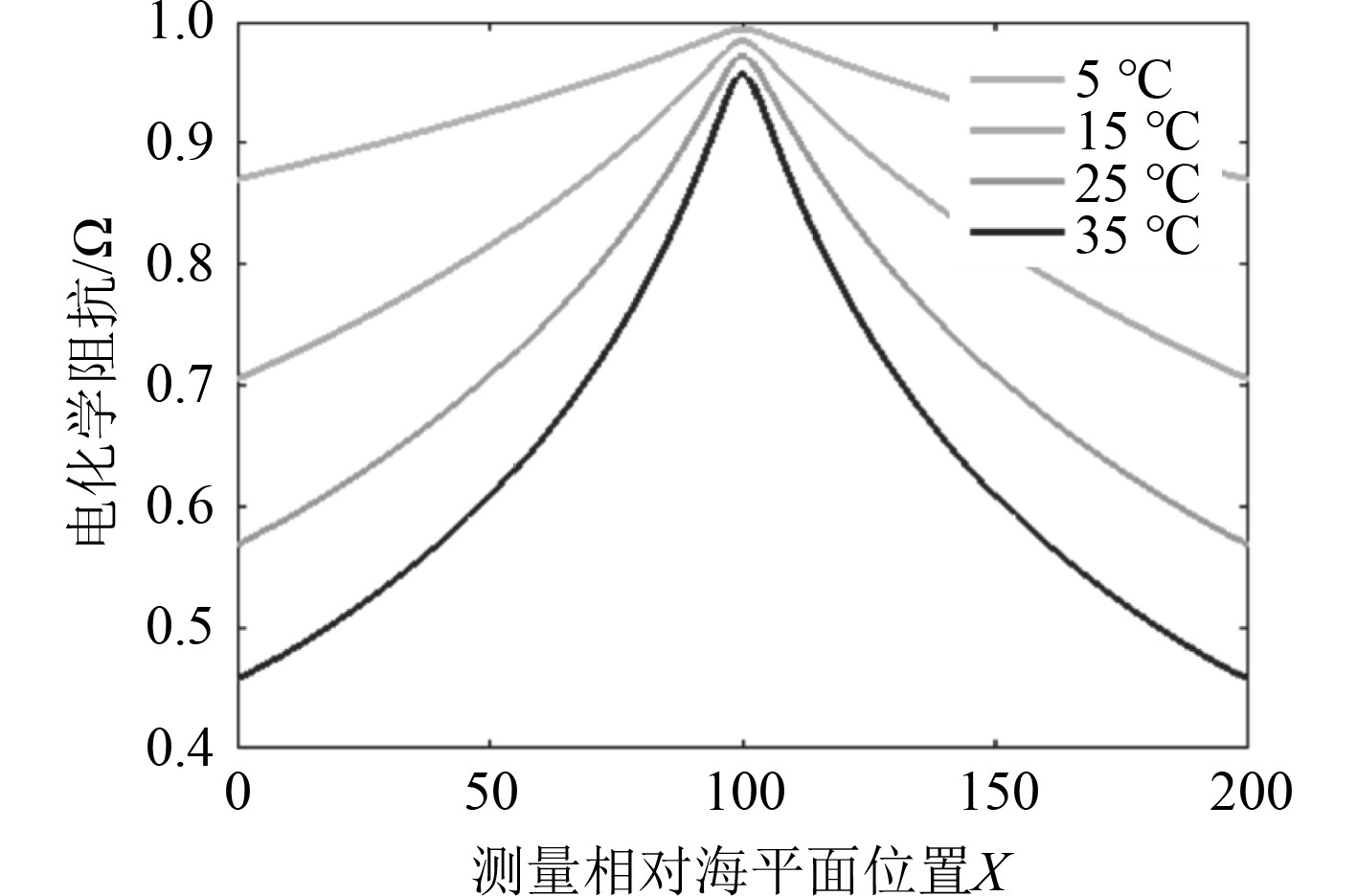

在不同温度的海水中,对1~3#钢片做电化学阻抗测试,具体结果如图4~图6所示。

|

图 4 不同温度海水中船体钢材料1#的电化学阻抗示意图 Fig. 4 Schematic diagram of electrochemical impedance of hull steel material 1 # in seawater at different temperatures |

|

图 5 不同温度海水中船体钢材料2#的电化学阻抗示意图 Fig. 5 Schematic diagram of electrochemical impedance of hull steel material 2 # in seawater at different temperatures |

|

图 6 不同温度海水中船体钢材料3#的电化学阻抗示意图 Fig. 6 Schematic diagram of electrochemical impedance of hull steel material 3 # in seawater at different temperatures |

可以看出,随着海水温度的逐步升高,电化学阻抗幅值先升后减小,海水对钢腐蚀过程的阻力减小,当腐蚀过程的阻力减小后,钢材料的腐蚀速率进一步增大。换言之,海水温度的升高,会导致船用钢腐蚀速率增加。在海水腐蚀船用金属材料的研究中,借助电化学阻抗,对某个固定低频下的阻抗进行测量,据此表征金属材料的抗腐蚀性能。本次研究中的1-3#钢片在极低频0.01 Hz处的阻抗值随着海水温度的升高而减小,由此导致金属材料的腐蚀加剧。

海水温度逐步升高后,1~3#钢片随着海水温度的升高阻抗值增大,温度升至35℃时,阻抗值达到最大。当海水的温度升高时,腐蚀产物会随之增多,而海水本身的含氧量则会降低,腐蚀反应变得更加容易。电化学阻抗图谱中反映出船体钢随海水温度升高,耐腐蚀减小的情况。

3 结 语通过对船舶金属材料在海水中的腐蚀特性进行试验分析后发现,温度对海水腐蚀船体金属材料具有直接影响,随着海水温度的不断升高,腐蚀速率会进一步加剧,由此容易导致船体金属材料早期破坏。因此,在造船的过程中,要对盐水腐蚀问题中温度影响予以充分考虑,确保选用的金属材料具有良好的抗腐蚀特性。

| [1] |

刘婉颖, 李金宇, 高科超, 等. 温度对N80钢在饱和CO2模拟地层水下腐蚀行为的影响及机理

[J]. 表面技术, 2022(8): 353-362. LIU Wan-ying, LI Jin-yu, GAO Ke-chao, et al. Influence and mechanism of temperature on corrosion behavior of N80 steel in saturated CO2 simulated formation underwater[J]. Surface Technology, 2022(8): 353-362. |

| [2] |

冉斗, 孟惠民, 李全德, 等. 温度对14Cr12Ni3WMoV不锈钢在0.02 mol/LNaCl溶液中腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2021(3): 362-368. RAN Dou, MENG Hui-min, LI Quan-de, et al. Effect of temperature on the corrosion behavior of 14Cr12Ni3WMoV stainless steel in 0.02 mol/LNaCl solution[J]. Chinese Journal of Corrosion and Protection, 2021(3): 362-368. |

| [3] |

杨超, 龚鹏, 严小妹, 等. 温度对35钢在船舶尾气络合脱硝液中电化学腐蚀行为的影响[J]. 材料保护, 2020(2): 37-41. YANG Chao, GONG Peng, YAN Xiao-mei, et al. Influence of temperature on electrochemical corrosion behavior of 35 steel in complex denitrification solution of ship exhaust[J]. Materials Protection, 2020(2): 37-41. DOI:10.16577/j.cnki.42-1215/tb.2020.02.007 |

| [4] |

林海波, 张巨伟, 李思雨. 温度对316L不锈钢在3.5%NaCl溶液中腐蚀行为的影响[J]. 辽宁石油化工大学学报, 2019(2): 54-58. LIN Hai-bo, ZHANG Ju-wei, LI Si-yu. The effect of temperature on the corrosion behavior of 316L stainless steel in 3.5%NaCl solution[J]. Journal of Liaoning University of Petrochemical Technology, 2019(2): 54-58. DOI:10.3969/j.issn.1672-6952.2019.02.010 |

| [5] |

任宏瑞, 金铎, 刘奋照, 等. 环境温度对船体镁铝合金的腐蚀行为影响分析[J]. 舰船科学技术, 2018(20): 64-66. REN Hong-rui, JIN Duo, LIU Fen-zhao, et al. Analysis of the influence of ambient temperature on the corrosion behavior of hull magnesium and aluminum alloys[J]. Ship Science and Technology, 2018(20): 64-66. |

| [6] |

王凯, 易耀勇, 卢清华, 等. 基于窄间隙焊接的热模拟峰值温度对Q690高强钢腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2018(5): 447-454. WANG Kai, YI Yao-yong, LU Qing-hua, et al. Influence of thermal simulation peak temperature on corrosion behavior of Q690 high-strength steel based on narrow gap welding[J]. Chinese Journal of Corrosion and Protection, 2018(5): 447-454. DOI:10.11902/1005.4537.2017.201 |

| [7] |

张奎林, 张瑞, 马兰荣, 等. 温度对镍基合金718在高含H2S/CO2环境下应力腐蚀行为的影响

[J]. 材料保护, 2018(4): 35-38. ZHANG Kui-lin, ZHANG Rui, MA Lan-rong, et al. Effect of temperature on stress corrosion behavior of nickel-based alloy 718 in high H2S/CO2 environment [J]. Material Protection, 2018(4): 35-38. |

2022, Vol. 44

2022, Vol. 44