压力水舱是船舶设备中重要的蓄水容器,是实现浮力调整、主动减摇、调水均衡等功能的重要部件[1-3]。舷间压力水舱与海水相通,因海水压力变化,舷间水舱内压力同步发生变化。当舷间水舱充满海水时,海水压力的变化能迅速传递至舷间水舱内,水舱内外压差能够迅速平衡。当舷间水舱内存在集气时,由于气体具有压缩性[4],海水压力变化与舱内集气压力变化不同步,会导致舷间水舱与舷外海水形成压差。该压差下舷外海水会通过自流注水的方式补充到舷间水舱,实现内外压力平衡。舷间水舱内集气量越大,通海管路阻力越大,则注水过程缓慢,舱内无法与海水压力迅速均衡,发生压差累积,出现超压情况。如果水舱承压超过安全值,就会挤压变形甚至出现破损,影响系统正常工作。

国内外研究者在水舱压差负载方面进行了大量研究,目前研究者多采用仿真方法分析压力容器的压差负载[5-7]。该方法既可以得到水舱压力的连续变化规律,又能够避免直接负载试验的潜在危险。Flowmaster采用流体网格分析方法完成流体系统的计算与分析[8],并得到流动过程中的动态参数。

在舷间压力水舱存在集气情况下,注水过程具有海水压力变化迅速、水舱内气液压力不相同的特点。采用传统计算方法有模型复杂、难以动态分析的困难,本文在对变量进行分析后建立了水舱注排水系统的仿真模型并进行一维流体数值计算,搭建舷间水舱试验系统进行验证试验,分析舷间压力水舱注水过程中压力变化规律及影响水舱压差的因素。

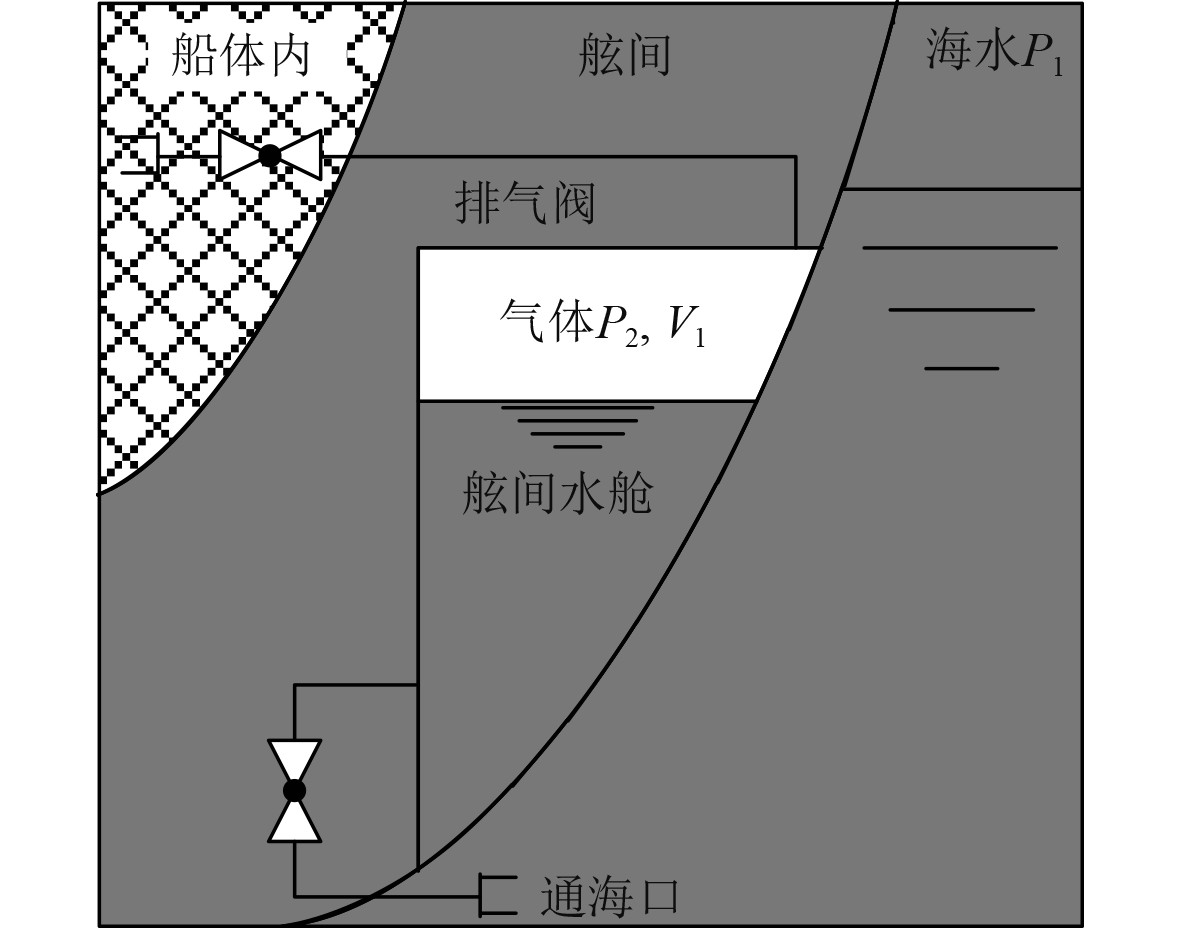

1 注水过程分析 1.1 过程示意利用舷外背压自流注水是一种常用的水舱注水方式。舷间压力水舱结构如图1所示。系统由通海口、舷间水舱、排气阀组成。舷外海水压力增加,海水经通海口流入水舱,舱内气体被压缩、压强升高。在海水压力持续变化的过程中,若水舱压力不能快速与海水压力平衡,就会在水舱内外累积压差。压差不断累积,当压差大于水舱的承压能力,发生超压现象,水舱挤压变形。

|

图 1 舷间压力水舱结构示意图 Fig. 1 Schematic diagram of inter-board pressure water tank structure |

对舷间水舱注水过程研究,据伯努利方程及理想气体状态方程可以得到海水压力变化时,海水流入水舱的流量和水舱内压力变化。

通海口海水压力为:

| $ {P_1} = {P_0} + at 。$ | (1) |

式中:P1为海水压力,bar;P0为海面气压,bar;t为时间,s;a为海水压力变化速度,bar/s 。

海水压力随时间增长,在背压作用下,海水经通海口补充到水舱,其体积流量为:

| $ Q=v\cdot{w}_{1} 。$ | (2) |

式中:Q为体积流量,m3/s;v为流速,m/s;w1为入口截面积,m2 。

水舱入口处取微元,由伯努利方程得:

| $ ({P}_{1}-{P}_{2}-{h}_{w})\cdot{w}_{1}\cdot dt=\rho Q{\rm{d}}t\cdot {\rm{d}}v 。$ | (3) |

式中:P2为水舱压力,bar;hw为管路损失,bar;ρ为海水密度,kg/m3。

假设水舱中气体等温压缩,温度277 K(一般海水温度为0~6℃),由理想气体状态方程得:

| $ {P_2}V = nRT 。$ | (4) |

式中:V为水舱气体体积,m3 ;n为气体的物质的量,mol;R为摩尔气体常数,J/(mol·K);T为温度,K。

将式(3)和式(4)联立,得到:

| $ Q = \sqrt {\frac{{w_1^2}}{\rho }\left( {{P_0} + at - \frac{{nRT}}{{{V_0}}} - {h_w}} \right)} 。$ | (5) |

式中:V0为水舱中初始气体体积,m3 ;S0为水舱横截面积,m2 。

压力水舱容量不变,在水流进时,气体体积V减小,水舱压力为:

| $ {P}_{2}=\frac{nRT}{{V}_{0}-Q \cdot \Delta t} \;。$ | (6) |

由式(6)可知,在海水压力变化过程中,P2受水舱初始集气体积V0、管路损失hw及海水压力变化速度a影响。

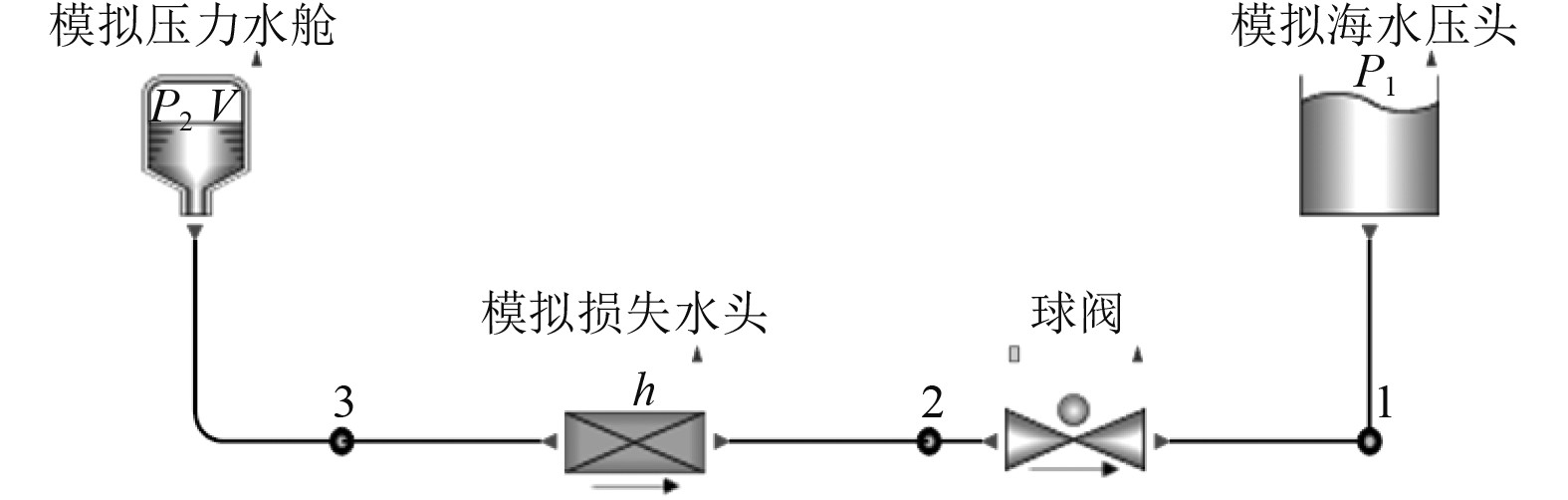

2 数值分析及验证 2.1 仿真方法基于Flowmaster平台搭建舷间压力水舱内外压差数值计算模型,包括模拟海水压力的蓄水箱、球阀、模拟管路损失的阻力元件和模拟压力水舱。各元件的几何模型及参数分别如图2和表1所示。

|

图 2 压差仿真计算模型 Fig. 2 Differential pressure simulation calculation model |

|

|

表 1 仿真模型几何参数 Tab.1 Geometric parameters of simulation model |

各元件通过DN50管路连接,改变模拟海水压力蓄水箱的水位高度,使1节点压力与海水压力P1相同。设定模拟管路损失hw、模拟压力水舱初始水位高度h及球阀开度,计算出模拟压力水舱内压力P2,并将P1与P2作差得到内外压差ΔP。试验采用控制变量法,设定海水压力变化速度a、球阀开度γ和管路损失hw后,设置不同的模拟压力水舱初始水位度h,改变其初始集气体积V0,研究水舱初始集气体积V0对水舱内外压差ΔP的影响。同理,研究管路损失hw和海水压力变化速度a的影响。数值计算参数设置如表2所示。

|

|

表 2 数值计算参数设置 Tab.2 Set numerical calculation parameters |

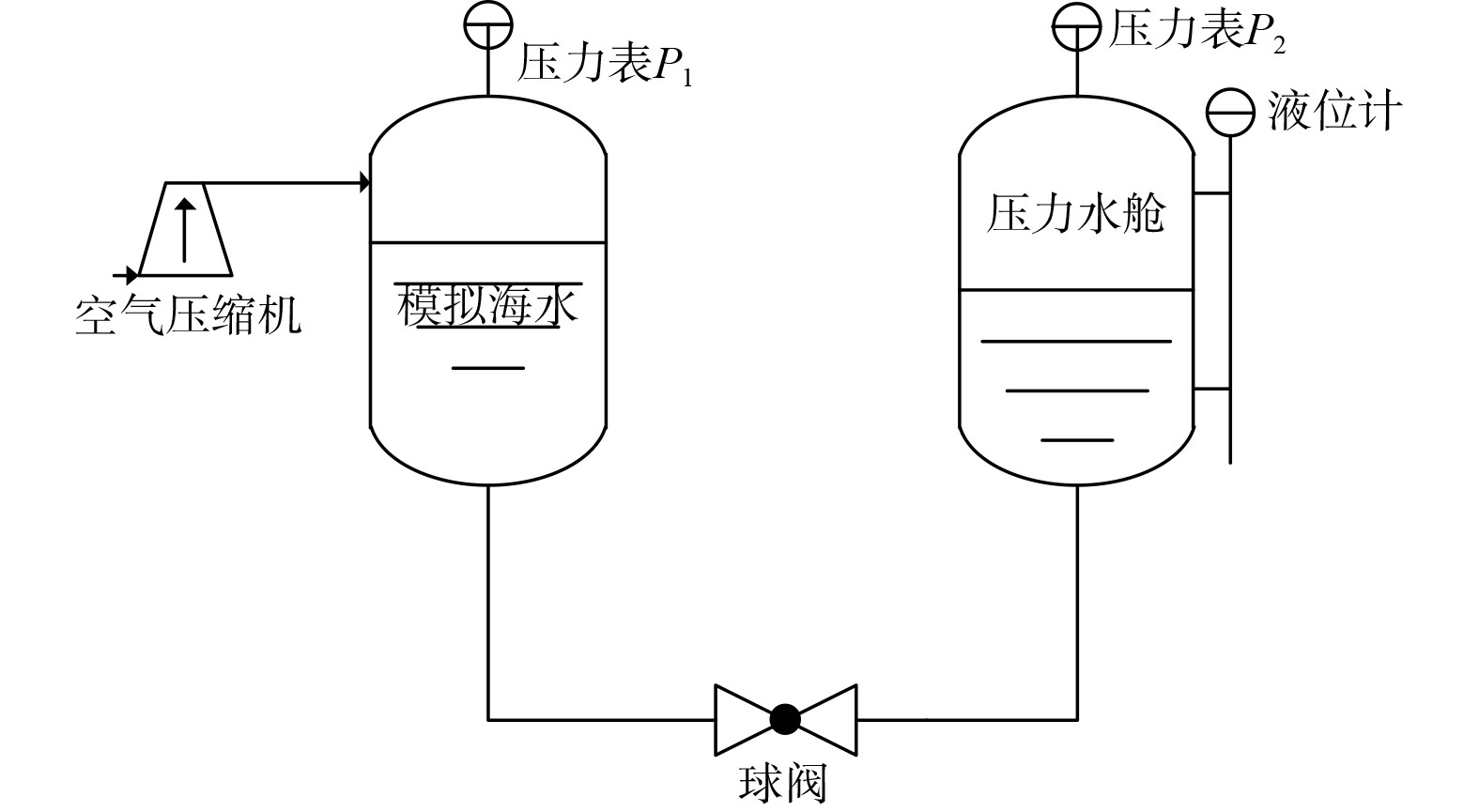

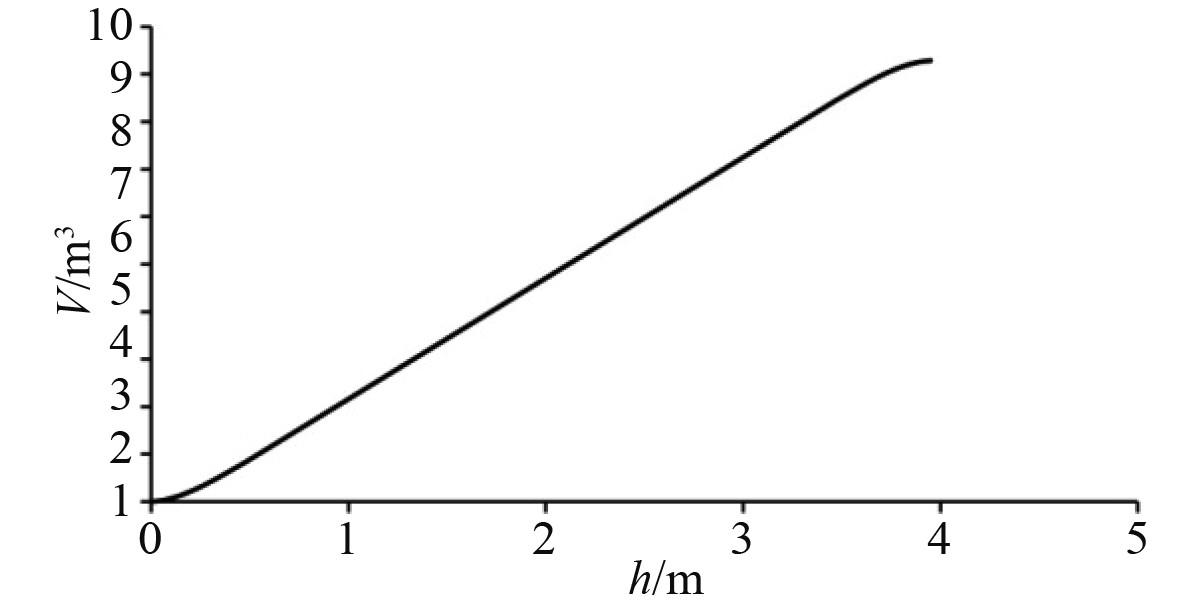

压力水舱注水系统的试验模型由空气压缩机、模拟海水压力的蓄水箱、球阀、压力水舱、液位计、压力表及DN50管路组成。结构原理如图3所示,由空气压缩机加压模拟海水压力变化[9],在背压下海水经球阀自流注入压力水舱中,水舱的舱容曲线如图4所示。试验过程中海水压力P1以速度a升高,通过压力表2和液位计分别测得水舱压力P2和水位h,并计算得水舱注水的体积流量Q。

|

图 3 试验系统原理图 Fig. 3 Schematic diagram of test system |

|

图 4 压力水舱舱容曲线 Fig. 4 Pressure water tank capacity curve |

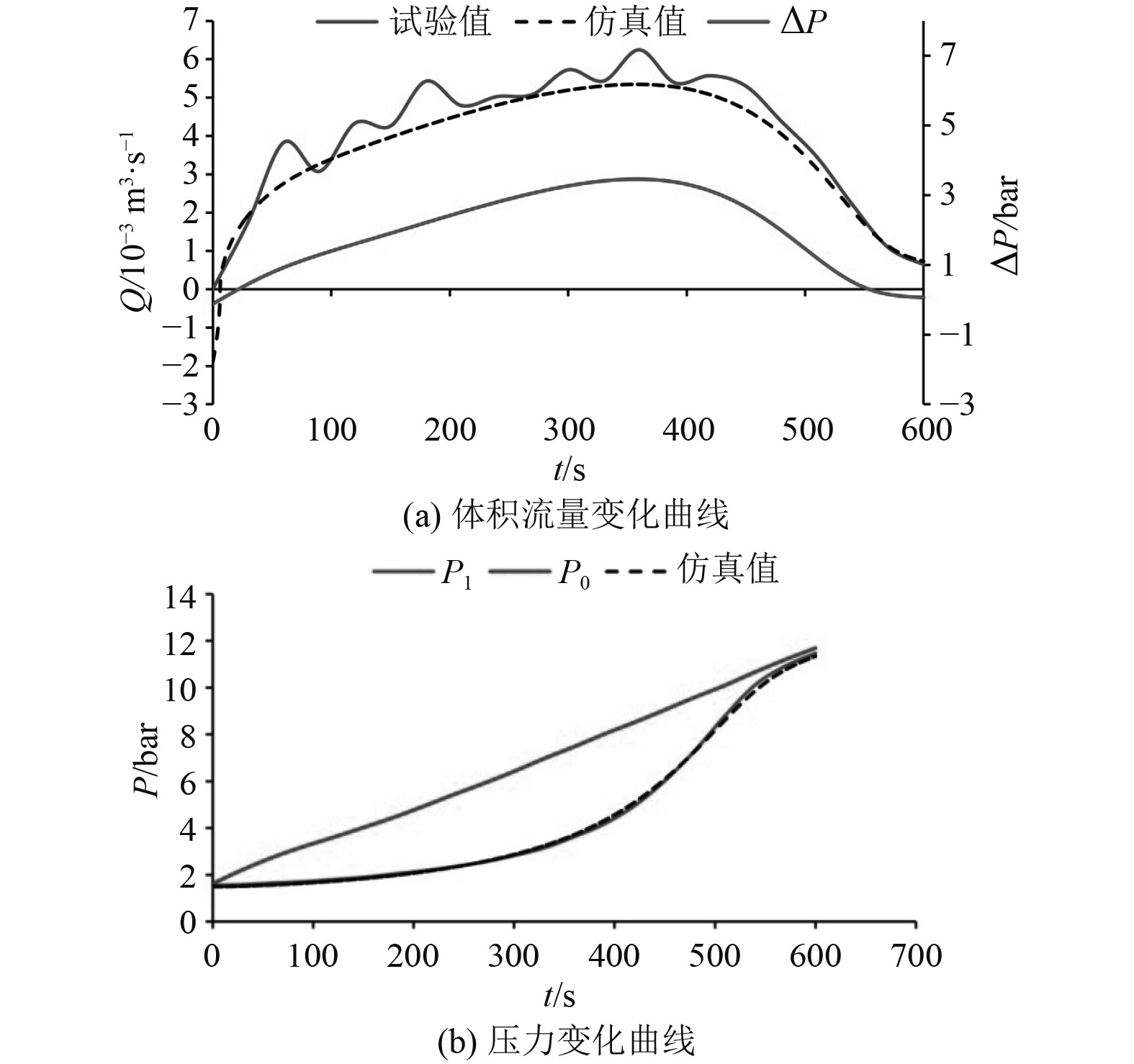

依据试验系统的参数设定仿真模型中球阀开度γ、管路损失hw和模拟压力水舱初始水位高度h,使用压力表1示数为海水压力输入进行仿真计算,得到水舱进水体积流量Q和压力P2,结果对比如图5所示。

|

图 5 试验结果 Fig. 5 The experimental result |

由图5(a)可知,试验中水舱注水的体积流量Q随时间t不断增大,在450 s达到最值,之后迅速降至0。仿真计算结果与试验相同,不过由于仿真过程中海水压力P1的数值经回归处理,其增长比较平稳,水舱进水的体积流量Q也更平稳,没有试验结果中的局部振荡现象。水舱注水流量Q与内外压差ΔP变化趋势一致,ΔP增大的过程中Q不断增大,V减小的速度加快,气压P1迅速上升,ΔP减小。由图5(b)可知,在试验系统与仿真模型使用相同的压力P1输入时,水舱压力随时间的变化规律相同。

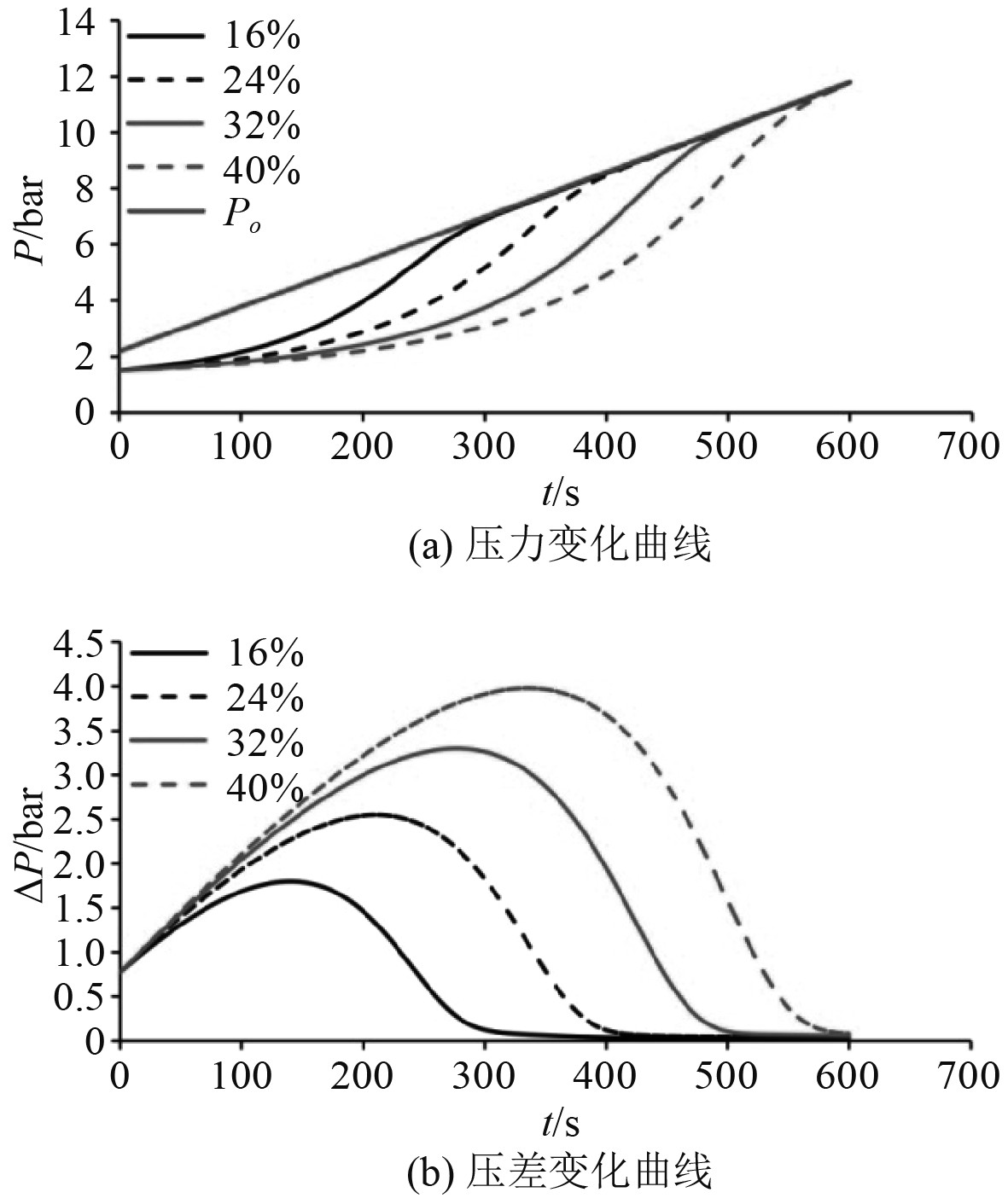

3 计算结果与分析 3.1 集气体积影响分析图6为工况1~工况4仿真计算水舱压力变化曲线。初始时刻水舱集有不同体积气体,舱内压力随时间变化规律基本相同,但集气体积越多,水舱内压力升高比海水压力增长滞后的现象越明显。如图6(a)所示,水舱压力P2随海水压力P1增加不断变大。如图6(b)所示,水舱内外压力差ΔP先随海水压力P1增加而不断累积,一段时间后,ΔP达到最值,之后ΔP随P1增加而减小。初始集气体积V0越大,ΔP随P1增加而累积变大的时间越长且压力差ΔPmax更大。

|

图 6 集气体积不同水舱压力变化 Fig. 6 Air collection volume different water tank pressure change |

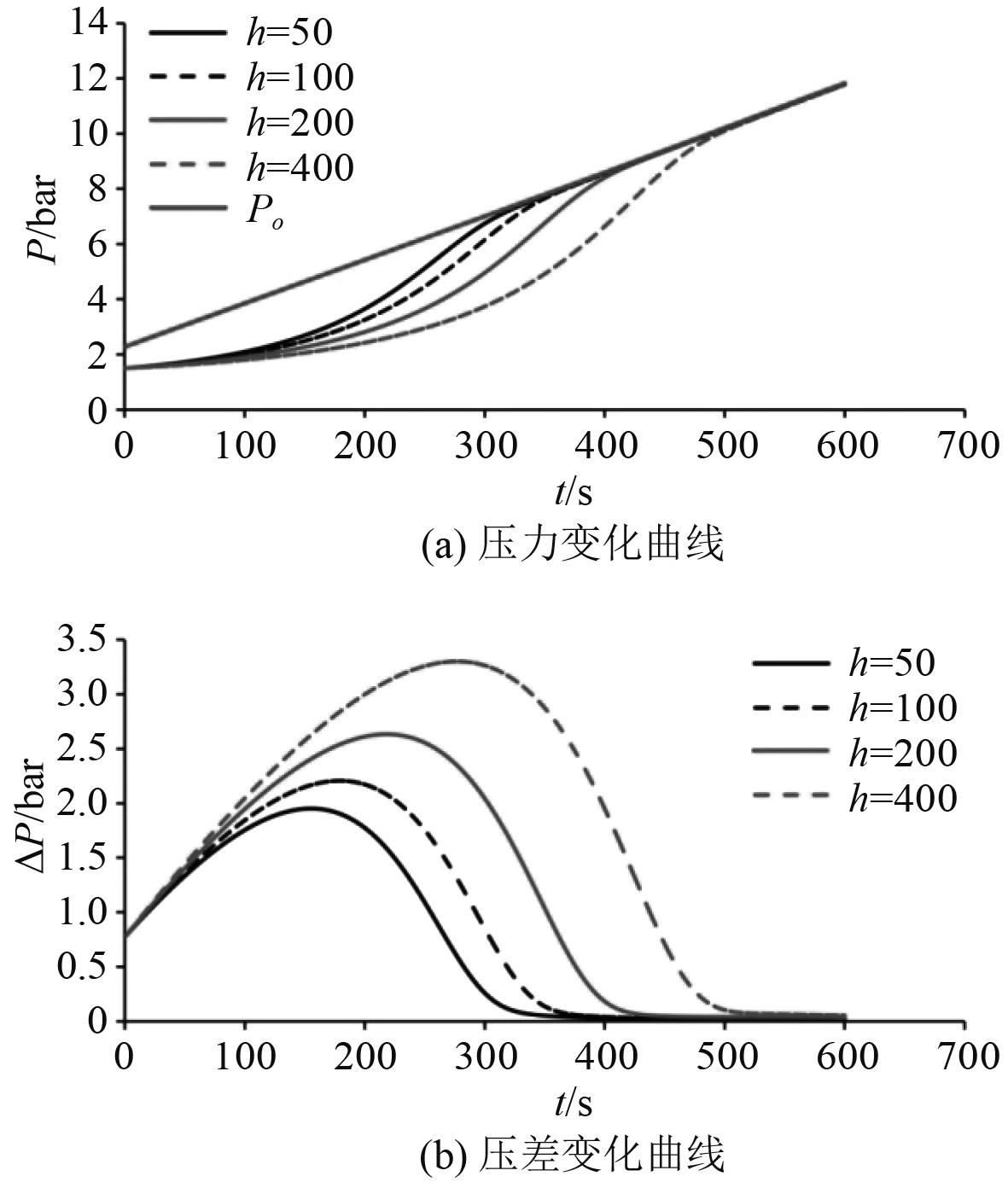

图7为工况5~工况8仿真计算水舱压力随时间变化曲线。管路损失压力不同,舱内压力随时间变化规律基本相同,但管路损失压力越大,水舱内压力升高比海水压力增长滞后的现象更加明显。如图7(a)所示,水舱压力P2随海水压力P1增加不断变大。如图7(b)所示,水舱内外压力差ΔP先随海水压力P1增加而不断累积,一段时间后,ΔP达到最值,之后ΔP随P1增加而减小。管路损失压力hw越大,ΔP随P1增加而累积变大的时间越长且压力差ΔPmax更大。

|

图 7 管路损失不同水舱压力变化 Fig. 7 Pipeline resistance varies with tank pressure |

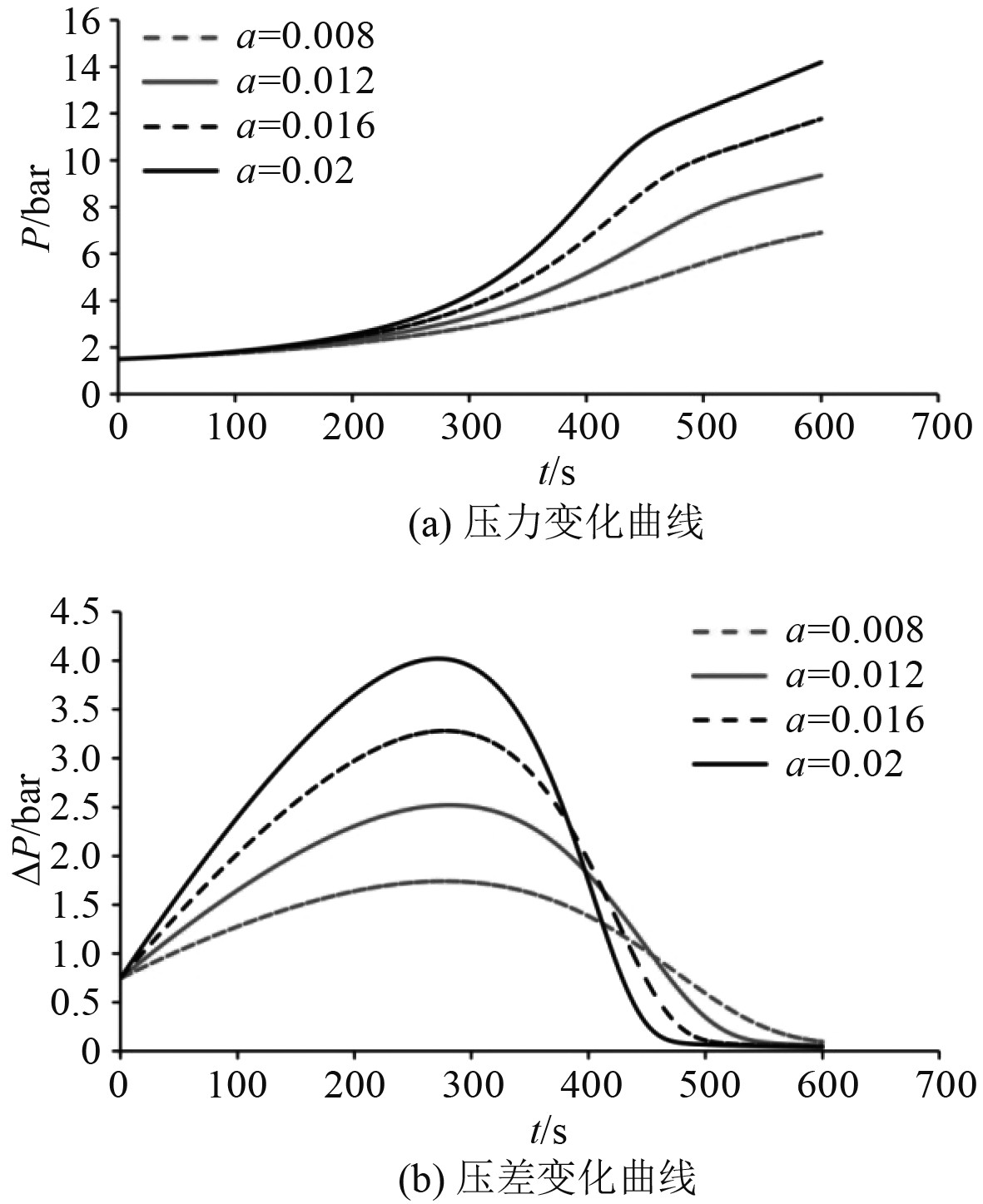

图8为工况9~工况12仿真计算水舱压力随时间变化曲线。海水压力变化速度不同,舱内压力随时间变化规律仍基本相同,但海水压力变化速度越大,水舱内压力升高比海水压力增长滞后的现象更加明显。如图8(a)所示,水舱压力P2随海水压力P1增加不断变大。如图8(b)所示,水舱内外压力差ΔP先随海水压力P1增加而不断累积,一段时间后,ΔP达到最值,之后ΔP随P1增加而减小。海水压力变化速度a越大,ΔP随P1增加而累积变大的时间越长且压力差ΔPmax更大。

|

图 8 海水压力变化速度不同水舱压力变化 Fig. 8 Seawater pressure changes at different rates of water tank pressure changes |

由图6可知,水舱压力P2随压力P1增加不断变大,最终两值相等。初始时刻,水舱内外压力差ΔP为0.77 bar,P2增长速度比P1慢,因此ΔP不断累积。一段时间后,P2增速反超P1,ΔP逐渐减小至0,最终P1和P2两值相等图7和图8中也存在这样的规律。这是由于受通海口通径限制及阀和管路的流阻影响,水舱进水流量Q有限,V变化速度较慢。假设水舱中气体符合理想气体状态方程,且认为注水过程气体等温压缩。由式(4)理想气体状态方程,P2与V成反比,在V减小的过程中,P2的导数越来越大,在注水过程中,P2的增长速度也就越来越快;在P2与压力P1接近后,两值变化速度基本相同,保持一致。

综合来看,试验结果与仿真结果一致,水舱内外压差形成规律相同。海水压力增加的过程中,受通海口流动阻力限制、水舱初始集气量和海水压力变化速度影响,水舱内外压力变化不同步,产生内外压差。随集气体积、管路流阻、海水压力变化速度增加压差累积时间和最值增大。

4 结 语本文运用Flowmaster仿真方法研究了在海水压力变化过程中舷间压力水舱内外压差累积、消失的过程,得到如下结论:

1)舷间水舱试验结果与仿真结果均表明,水舱存有集气时,水舱压力不能迅速与海水压力平衡,有压差累积现象发生。当压差达到水舱耐压值,会发生超压变形、水舱出现破口。

2)压差累积受水舱初始集气体积、管路流阻、海水压力变化速度3个因素影响,较大的集气体积、较大的流阻和较快的压力变化速度会使压差累积现象更严重。

3)初始集气体积是影响水舱内外压差大小的根本原因,通过排气阀排出所集气体是避免水舱超压破坏的最有效手段。管路流阻是影响水舱内外压差累积的重要因素,采用较大通径的通海管路、降低通海口的流阻,可以增强水舱平衡海水压力变化的能力,缓解水舱内外压力不匹配的状况,避免水舱超压破坏情况的发生。

| [1] |

姜荃华. 船舶参数横摇分析与抑制措施研究[D]. 哈尔滨: 哈尔滨工程大学, 2017.

|

| [2] |

赵栋. 悬停及均衡模拟系统中的压力控制[D]. 武汉: 华中科技大学, 2017.

|

| [3] |

吴俊松. 基于CFD的液舱高压吹除数值研究 [D]. 武汉: 华中科技大学, 2013.

|

| [4] |

李申. 压缩空气净化原理及设备[M]. 杭州: 浙江大学出版社, 2005.

|

| [5] |

苗浩然, 刘晹, 赵延平. 基于有限元分析的压力容器应力分布研究[J]. 新技术新工艺, 2012(7): 31-33. DOI:10.3969/j.issn.1003-5311.2012.07.011 |

| [6] |

黄妮, 戴作强. 基于ANSYS的某型压力容器静态与动态特性分析[J]. 青岛大学学报(工程技术版), 2018(3): 120-124. |

| [7] |

陈建勋, 贾晓东, 高建明, 等. 基于多传感器检测的换热压力容器运行状况在线诊断系统[J]. 工业仪表与自动化装置, 2019(4): 7-11. DOI:10.3969/j.issn.1000-0682.2019.04.002 |

| [8] |

刘振东. 专业热流体系统仿真平台Flowmaster[J]. CAD/CAM与制造业信息化, 2011(11): 22-27. |

| [9] |

姜洋. 高压气瓶疲劳试验装置的研究与设计[D]. 武汉: 武汉理工大学, 2014.

|

2022, Vol. 44

2022, Vol. 44