在全球能源转型的背景下,伴随着LNG作为船用主机燃料技术的成熟,其在航运业的应用也愈加普遍。对于双燃料油船而言,基于LNG C型罐自持性、装载灵活和安全性高的特点,C型罐属于独立的压力容器结构,无需再设“次屏壁”,制造工艺简单,在不影响人行通道和货油主管布置的前提下可布置于主船体上甲板面,降低危险区域要求的影响,有效减少船舶建造成本。将LNG C型罐布置于主船体上甲板已经成为油船燃料维护系统设计的最优方案。

LNG C型燃料舱需装载零下165℃低温液体,为防止因主船体变形发生相对位移,并承载因船体运动引起的惯性力,LNG C型舱的一端设计为滑动鞍座,另一端设计为固定鞍座,因LNG C型燃料舱布置于油船上甲板面上,考虑结构强度需要,鞍座结构应与主船体上甲板强横梁/横舱壁等横向结构对齐。此外,在LNG C型燃料舱外部包覆有隔热效能良好的绝缘层,不与上甲板面直接接触,低温C型燃料罐体主要通过鞍座与船体结构之间发生热传递,因此,为保证主船体结构安全,需确定LNG C型燃料舱鞍座区域结构的温度场分布情况。

目前国内关于LNG C型舱作为液货维护系统进行的温度场研究较多[1],但是针对LNG C型燃料围护系统的温度场分析较少,本文以某型双燃料油船为例,采用三维有限元直接计算方法对C型燃料舱鞍座区域温度场分布进行探讨,确保主船体材料温度位于安全范围内,并进一步结合鞍座加强结构有限元强度分析方法,为双燃料油船LNG C型舱鞍座区域的船体结构材料设计选择提供参考。

1 基本原理本文温度场分析基于三维空间定常稳态传热,在稳定温度场中,温度只是位置坐标的函数[2],系统温度不随时间而改变,并且船体结构材料特性和边界不随温度变化。只要温度载荷及边界条件确定,就可以确定LNG C型燃料舱鞍座区域结构的温度分布情况。

不同于LNG运输船,LNG C型罐仅作为油船的燃料围护系统而非液货围护系统,因此《国际散装运输液化气体船舶构造与设备规则》(简称IGC规则)对其已经不再适用。双燃料油船LNG C型燃料舱温度场计算参考的主要规范要求如下:

1)《使用气体或其他低闪点燃料船舶国际安全规则》(简称IGF规则);

2)《散货船和油船共同结构规范》(简称CSR规范),即适用于船长L为150 m及以上的双壳油船结构。

另外,根据双燃料油船LNG C型燃料围护系统的特点:C型燃料舱内装载的−165℃ LNG 为低温冷源,C型燃料舱及所位于上甲板结构的外界大气环境为高温热源,低温液体、外界大气环境共同构成C型燃料围护系统的传热介质,以实现系统热平衡[3]。系统内存在温度差就会发生热传递,热传导是固体中热传递的主要方式,微观上因物体中大量的分子热运动互相撞击,从而实现热能传递的过程;热对流是液体介质和气体介质中热传递的主要方式,宏观上因液体或气体的流动来传递热能。同时,作为非封闭系统,即不考虑C型燃料舱与主船体上甲板结构之间的辐射传热。

综上所述,双燃料油船LNG C型燃料舱系统的热传递具体过程包括:

1)低温LNG液体以自然对流方式与C型燃料罐体板(主屏壁)传递热量,并假定主屏壁处于LNG燃料的温度;

2)C型燃料罐体板(主屏壁)以热传导方式通过层压木与支撑鞍座间进行热传递;

3)假定空气为静止状态,无强制对流,外界空气以自然对流方式与上甲板及支撑鞍座区域结构进行热交换。

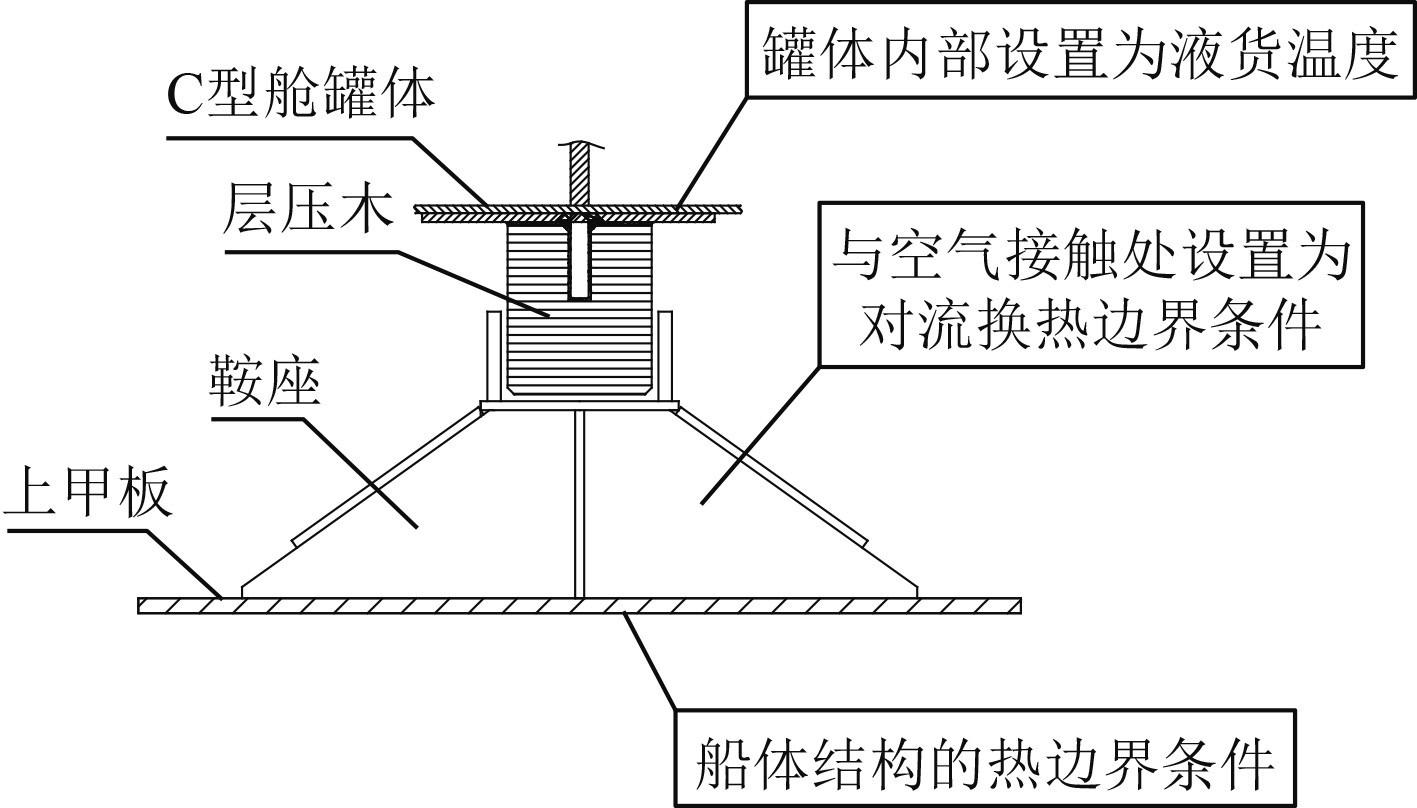

固定鞍座传热过程如图1所示。

|

图 1 温度场分析的边界条件 Fig. 1 Boundary condition of analysis |

在传导换热时,传热速率与温度的变化梯度呈线性关系,即傅里叶定律:

| $ q = \lambda \Delta T 。$ | (1) |

式中:q为传热速率,W/m2;λ为导热系数,W/(m·K);∆T为温度梯度,K/m。

在对流换热时,传热速率与物体的表面和环境之间的温度差呈线性关系,即牛顿冷却定律:

| $ q = h\Delta T。$ | (2) |

式中:h为对流换热系数,W/(m2· K);∆T为固体表面与流体的温差,K。

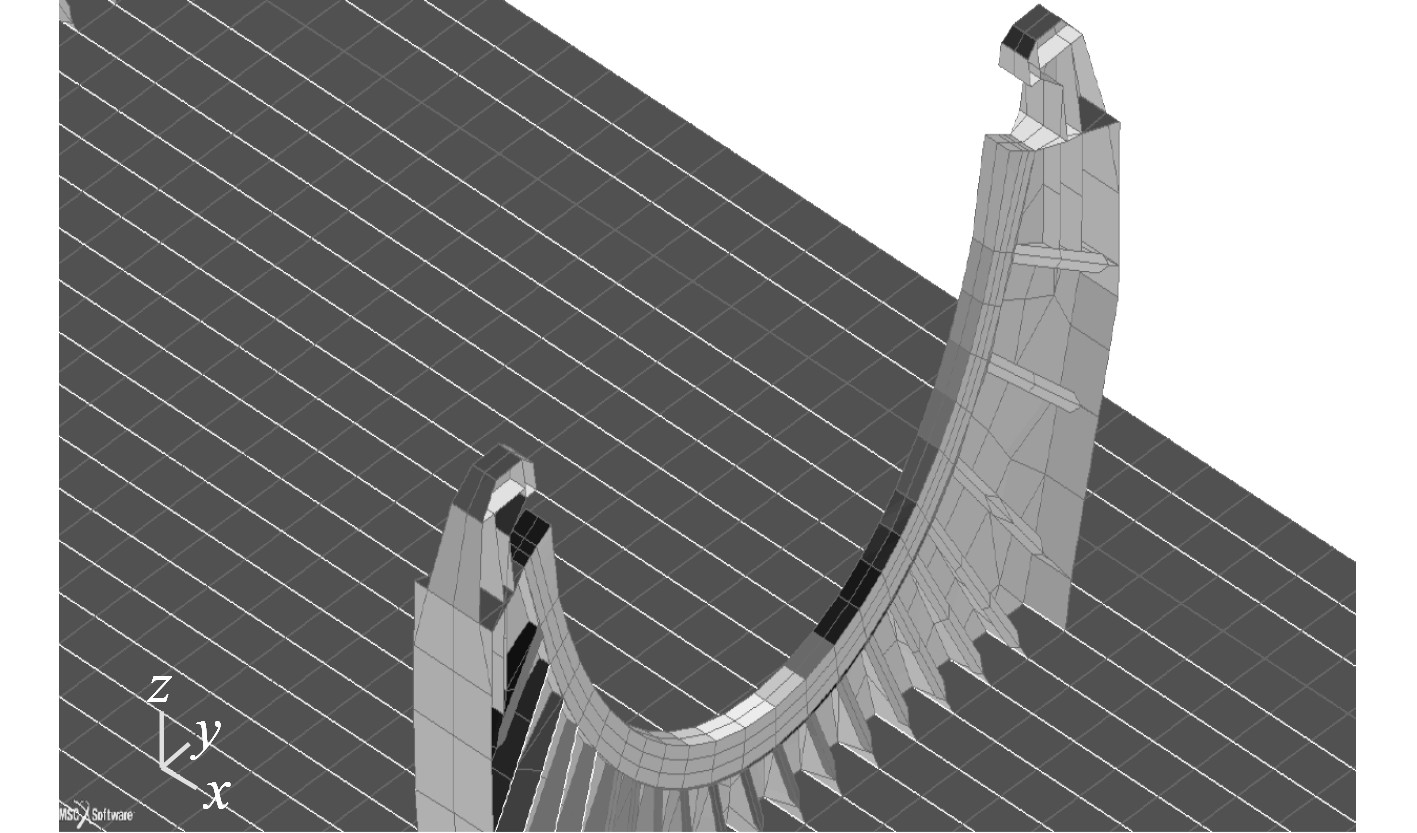

2 温度场分析 2.1 有限元模型以某型双燃料油船为例,利用MSC. Patran建立LNG C型燃料舱温度场计算的有限元模型,分析模型包括主船体结构、C型燃料舱、层压木及鞍座支撑等。船体模型纵向范围取覆盖C型燃料舱鞍座前后各3个强框间距,高度方向由舷侧2号水平桁至上甲板,考虑船体结构沿中纵剖面左右对称,仅选取左舷上甲板面上的C型燃料舱进行温度场分析。

有限元模型中主船体所有主要纵向和横向结构均应建模,板应使用壳单元(SHELL)模拟,所有的骨材采用一维梁单元(BEAM)模拟。对于LNG C型舱,其罐体及鞍座支撑结构均采用壳单元(SHELL)模拟,层压木结构采用体单元(SOLID)模拟,且一般采用6面体单元。温度场计算有限元模型和鞍座局部有限元模型分别如图2和图3所示。

|

图 2 温度场分析有限元模型 Fig. 2 FEM model of temperature analysis |

|

图 3 鞍座局部有限元模型 Fig. 3 FEM model of saddle |

对于双燃料油船,当船体温度场分析是用于钢材选取时,需满足以下外部环境工况:

1)对于全球航行的船舶,一般采用IGF环境工况;

2)对于船长L为150 m及以上的双壳油船,需满足CSR环境工况。CSR规范对船体强力构件的结构评估设计温度,即最低日平均空气温度的平均值为−10℃。

综上所述,温度场计算的外界环境工况的参数如表1所示。

|

|

表 1 环境条件 Tab.1 Environmental conditions |

考虑LNG低温特性,LNG C型燃料舱需采用耐低温且具有较低热膨胀系数的奥氏体钢,如9Ni钢。LNG C型燃料舱与支撑鞍座之间设置层压木材料,层压木的设计需满足绝热能力要求。由于层压木材料的导热系数在不同的温度下是变化的,为了准确模拟层压木的绝热性能,通过建立场函数的方式模拟层压木在不同温度下的导热系数,其具体数值可根据温度分布线性插值确定。根据生产厂家提供的资料,温度场有限元分析所需要的相关材料计算参数如表2和表3所示。

|

|

表 2 材料导热系数 Tab.2 Material parameter |

|

|

表 3 材料对流换热系数 Tab.3 Material parameter |

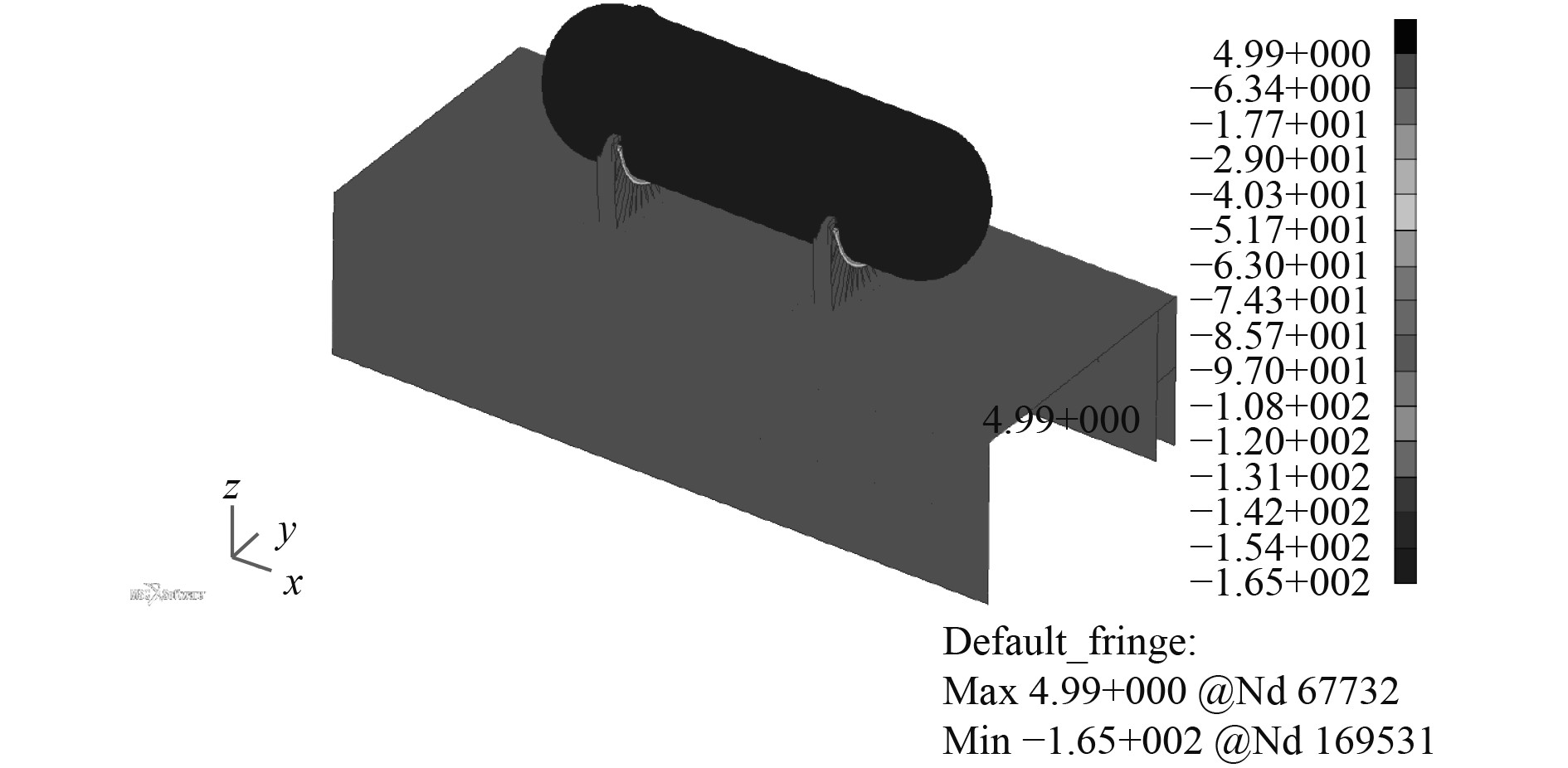

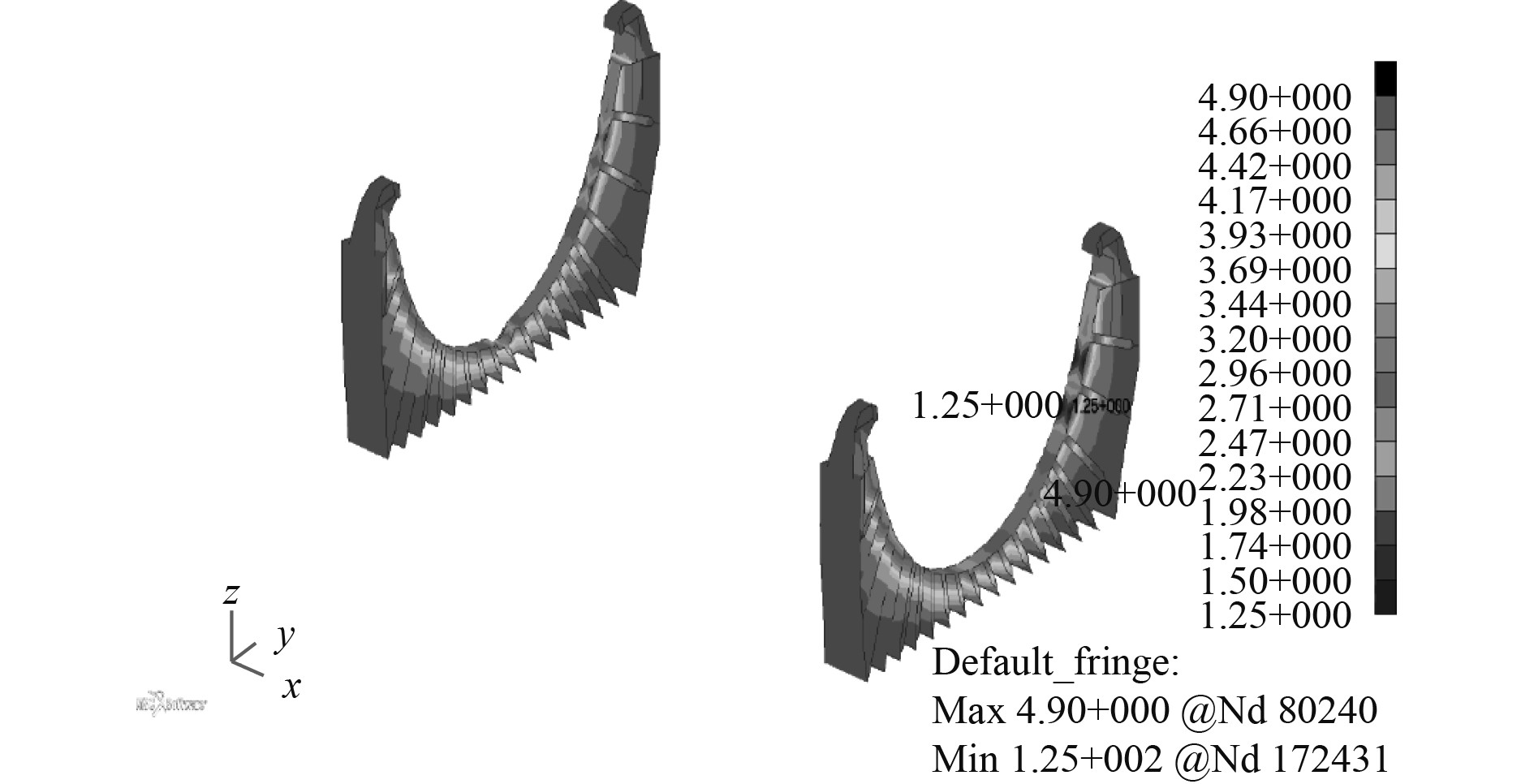

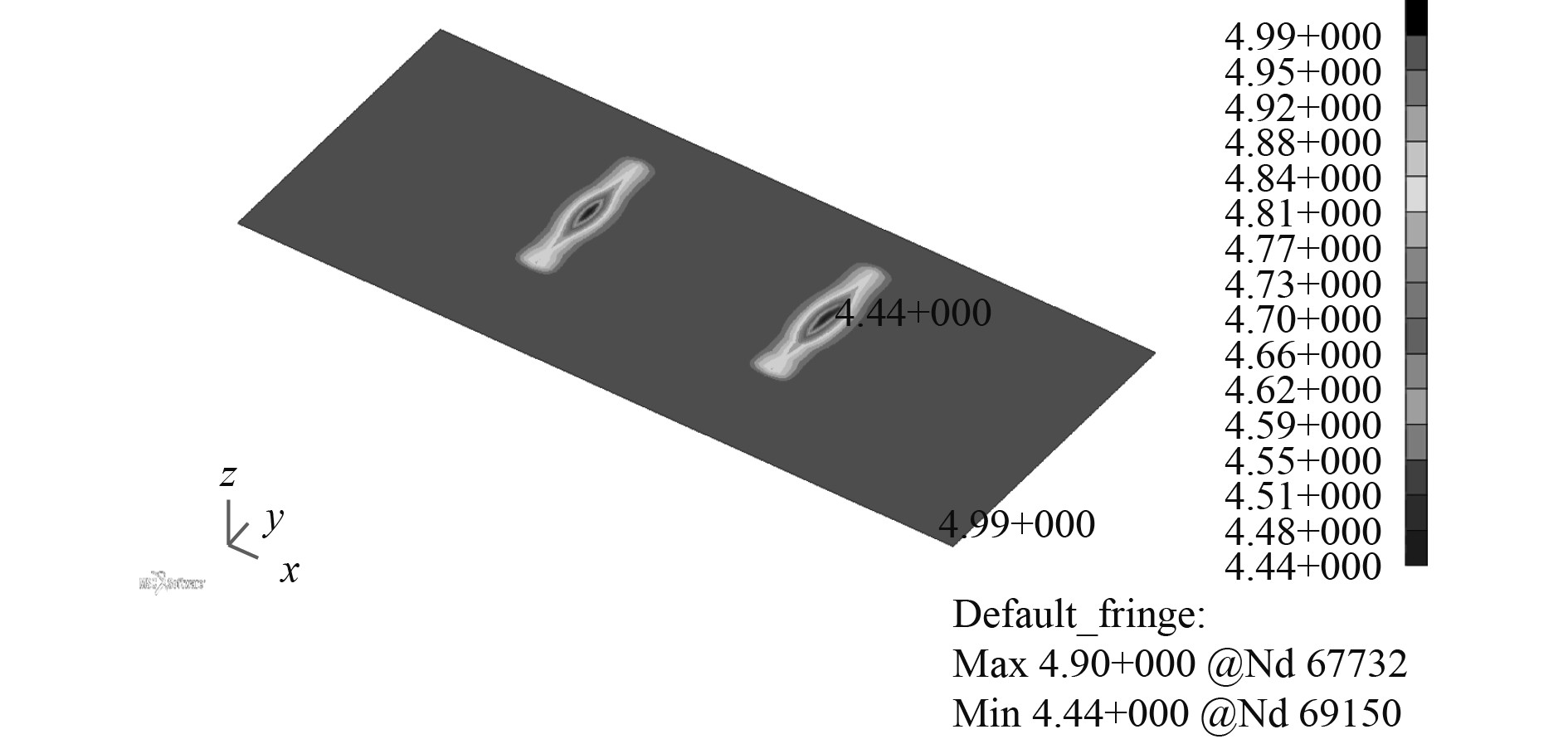

通过上述边界和温度载荷输入参数,计算得到模型的温度场分布云图,如图4~图8所示。可以发现,对于主船体结构而言,鞍座与上甲板船体结构接触的部位温度较低,达到4.44℃。层压木起到热屏壁的关键作用,而且其自身的温度梯度变化很大。随着远离支撑结构,船体结构温度迅速升高,达到环境温度。鞍座附近结构详细温度场计算结果如表4所示。

|

图 4 整体模型的温度场分布 Fig. 4 Temperature distribution for total model |

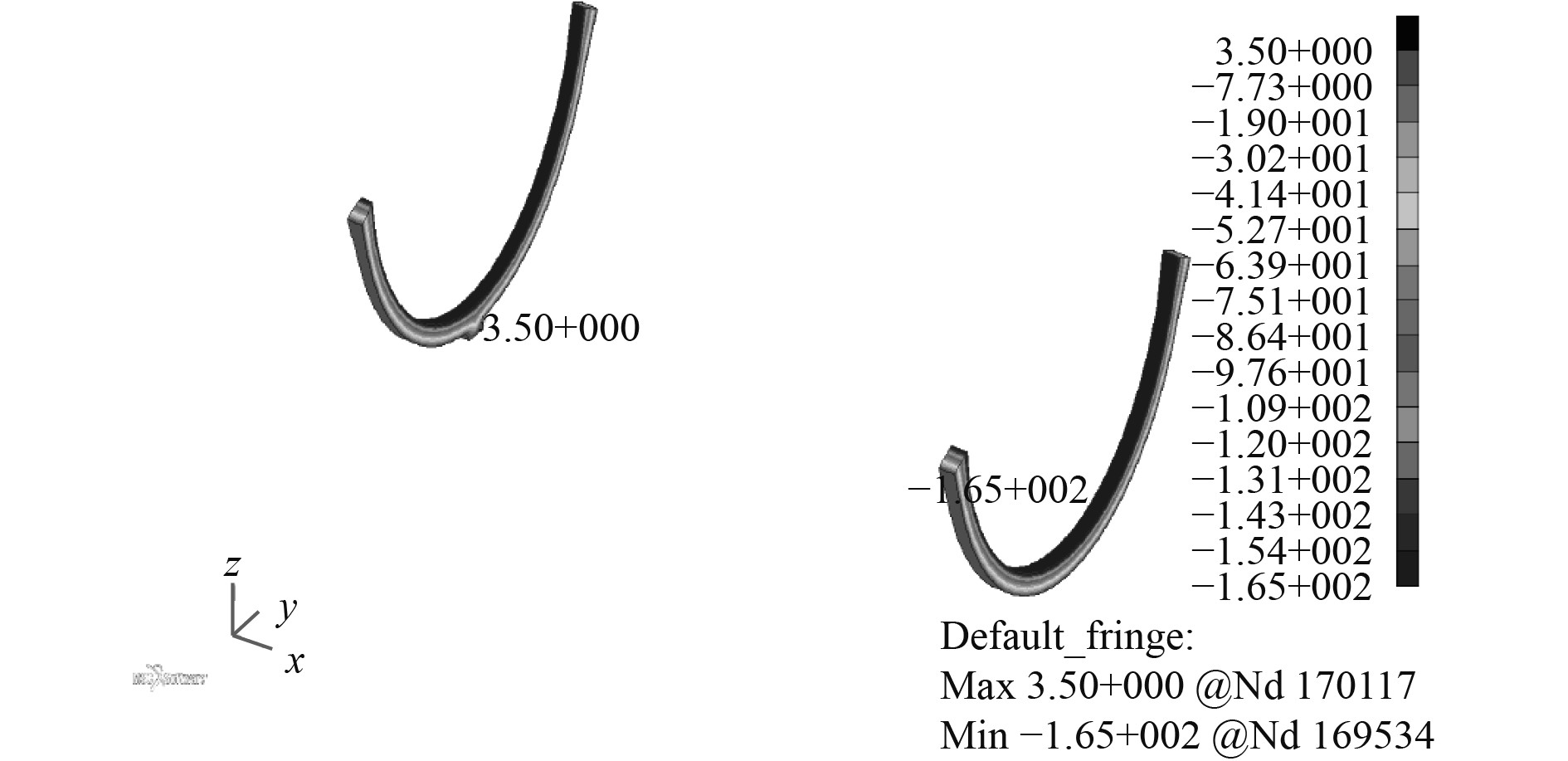

|

图 5 层压木的温度场分布 Fig. 5 Temperature distribution for woods |

|

图 6 鞍座的温度场分布 Fig. 6 Temperature distribution for saddle |

|

图 7 上甲板的温度场分布 Fig. 7 Temperature distribution for upper deck |

|

图 8 鞍座加强结构的温度场分布 Fig. 8 Temperature distribution on deck transverse located under saddle |

|

|

表 4 环境温度5℃下温度场计算结果 Tab.4 Temperature results under environment 5℃ |

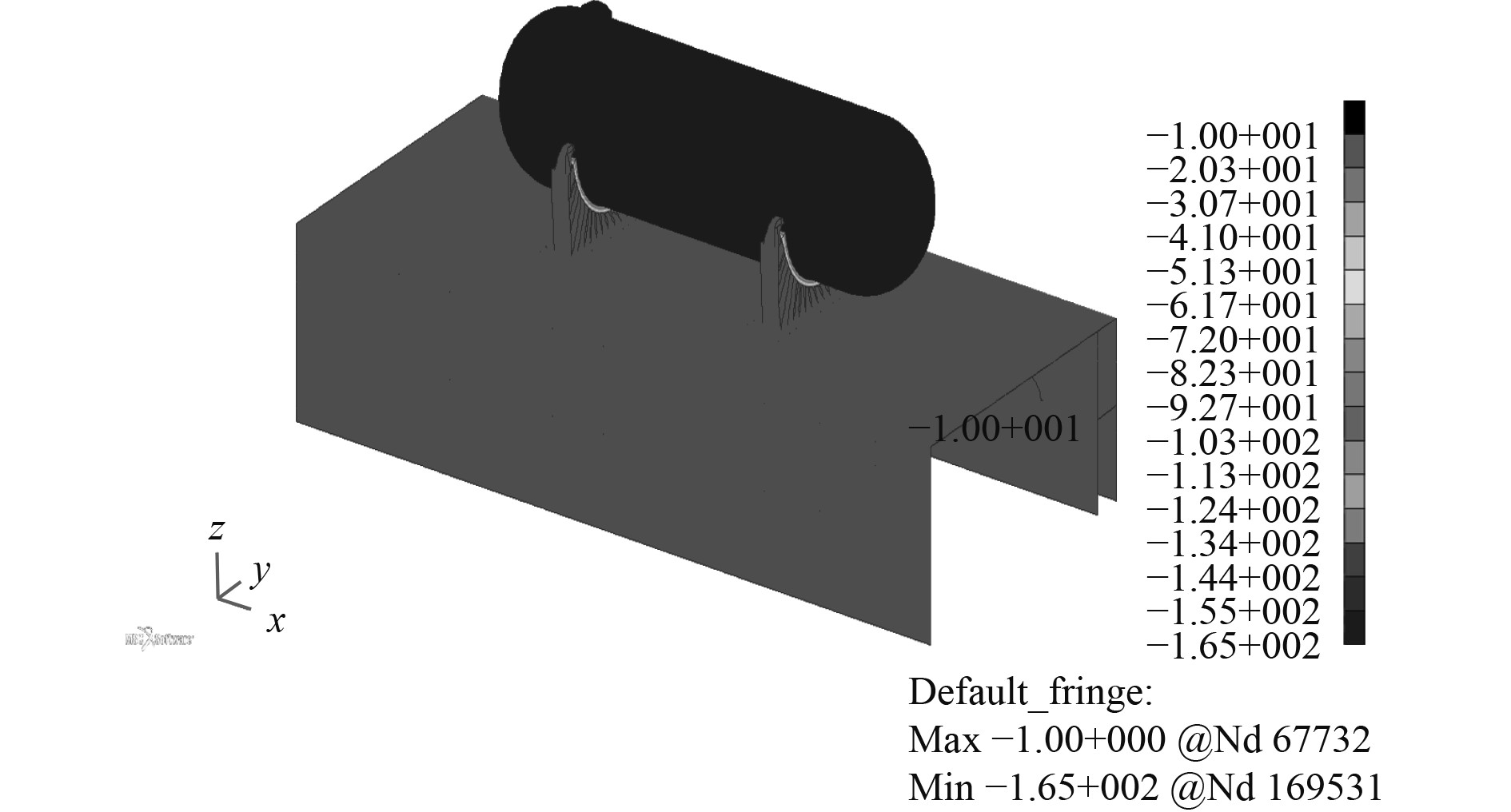

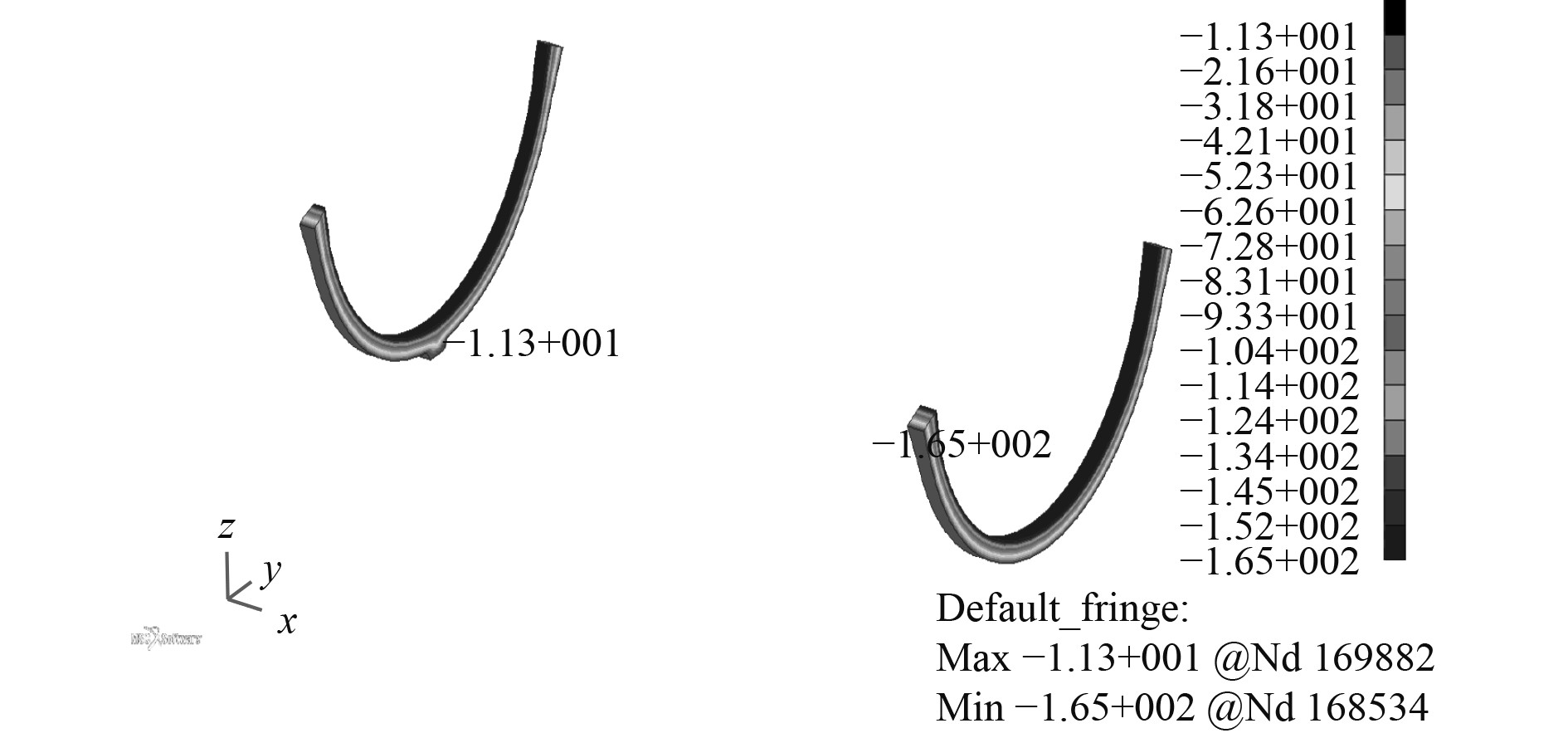

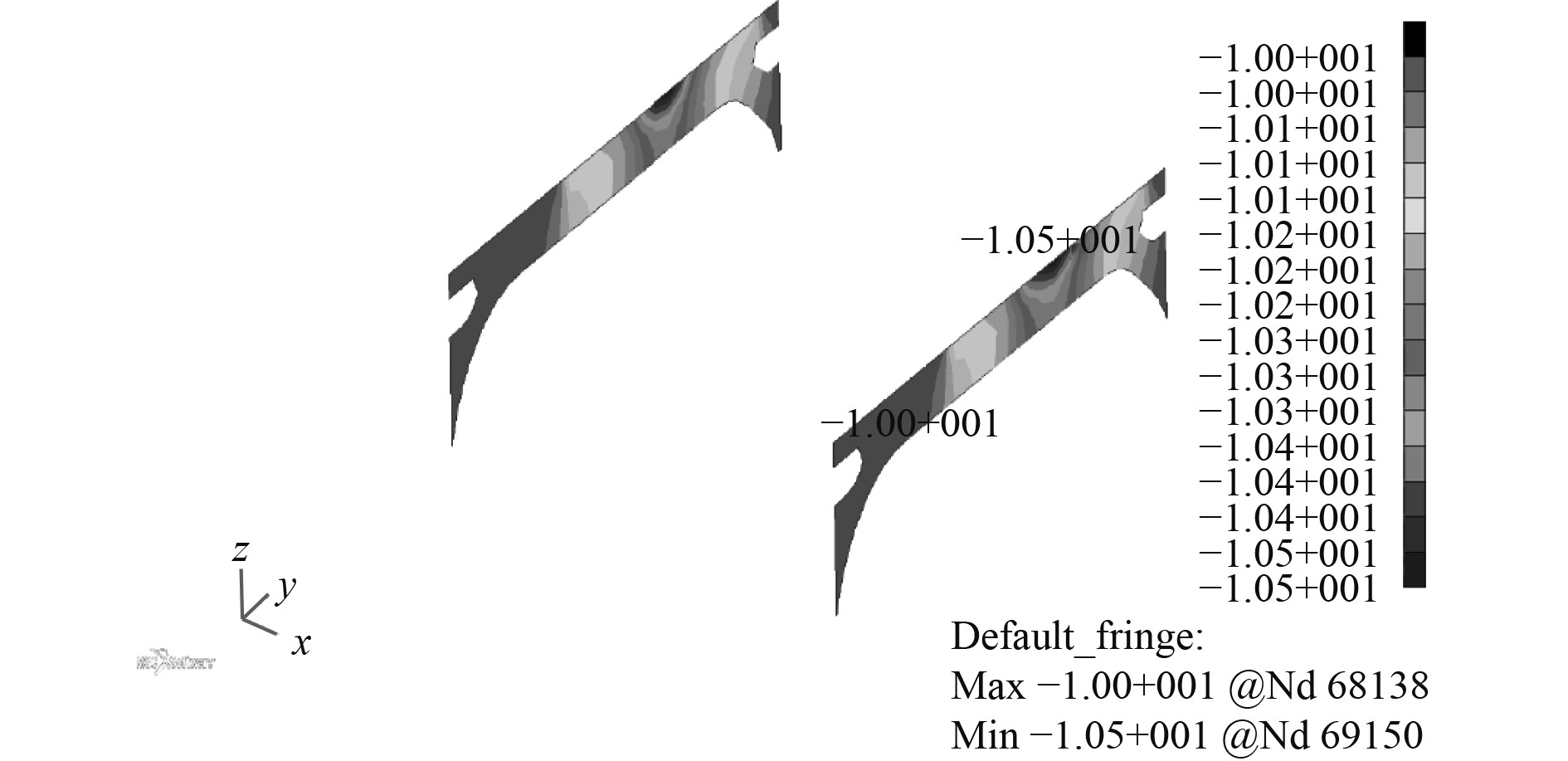

通过上述边界和温度载荷输入参数,计算得到模型的温度场分布云图,如图9~图13所示。可以发现,对于主船体结构而言,鞍座与上甲板船体结构接触的部位温度较低,达到-10.5℃,层压木起到热屏壁的关键作用,而且其自身的温度梯度变化很大。随着远离支撑结构,船体结构温度迅速升高,达到环境温度。鞍座附近结构详细温度场计算结果如表5所示。

|

图 9 整体模型的温度场分布 Fig. 9 Temperature distribution for total model |

|

图 10 层压木的温度场分布 Fig. 10 Temperature distribution for woods |

|

图 11 鞍座的温度场分布 Fig. 11 Temperature distribution for saddle |

|

图 12 上甲板的温度场分布 Fig. 12 Temperature distribution for upper deck |

|

图 13 鞍座加强结构的温度场分布 Fig. 13 Temperature distribution on deck transverse located under saddle |

|

|

表 5 环境温度−10℃下温度场计算结果 Tab.5 Temperature results under environment −10℃ |

双燃料油船LNG C型燃料舱鞍座区域结构构件尺寸可利用舱段模型有限元分析方法确定,选择目标鞍座所在的货油舱作为中间舱。由于双燃料油船C型燃料舱布置于主船体上甲板面,船体梁总纵应力较高,在分析C型燃料舱鞍座加强结构局部强度时,需叠加船体梁总纵弯矩的影响。同时,参考IGF规则,有限元强度计算的环境载荷还包括C型燃料舱内部压力及其自重、舷外海水压力和甲板上浪载荷等,并考虑基于满载工况下的C型燃料舱碰撞事故载荷。

舱段有限元强度模型的边界条件可按悬臂梁处理,即将舱段模型一端刚固,一端施加船体梁总纵弯矩。另外,C型燃料舱鞍座沿船长方向布置,对于固定鞍座和滑动鞍座位于不同货油舱上甲板面的情况,可分别选取目标鞍座所在的货油舱作为中间舱,在相应的舱段模型中加载目标鞍座位置处的船体梁总纵弯矩。

因船舶运动所引起的C型燃料舱内部压力参考IGF规则计算,舷外海水压力和甲板上浪载荷基于CSR规范计算。综合以上分析,参考规范要求,C型燃料舱鞍座加强结构有限元分析载荷组合工况如表6所示。

|

|

表 6 载荷组合工况 Tab.6 Loading condition |

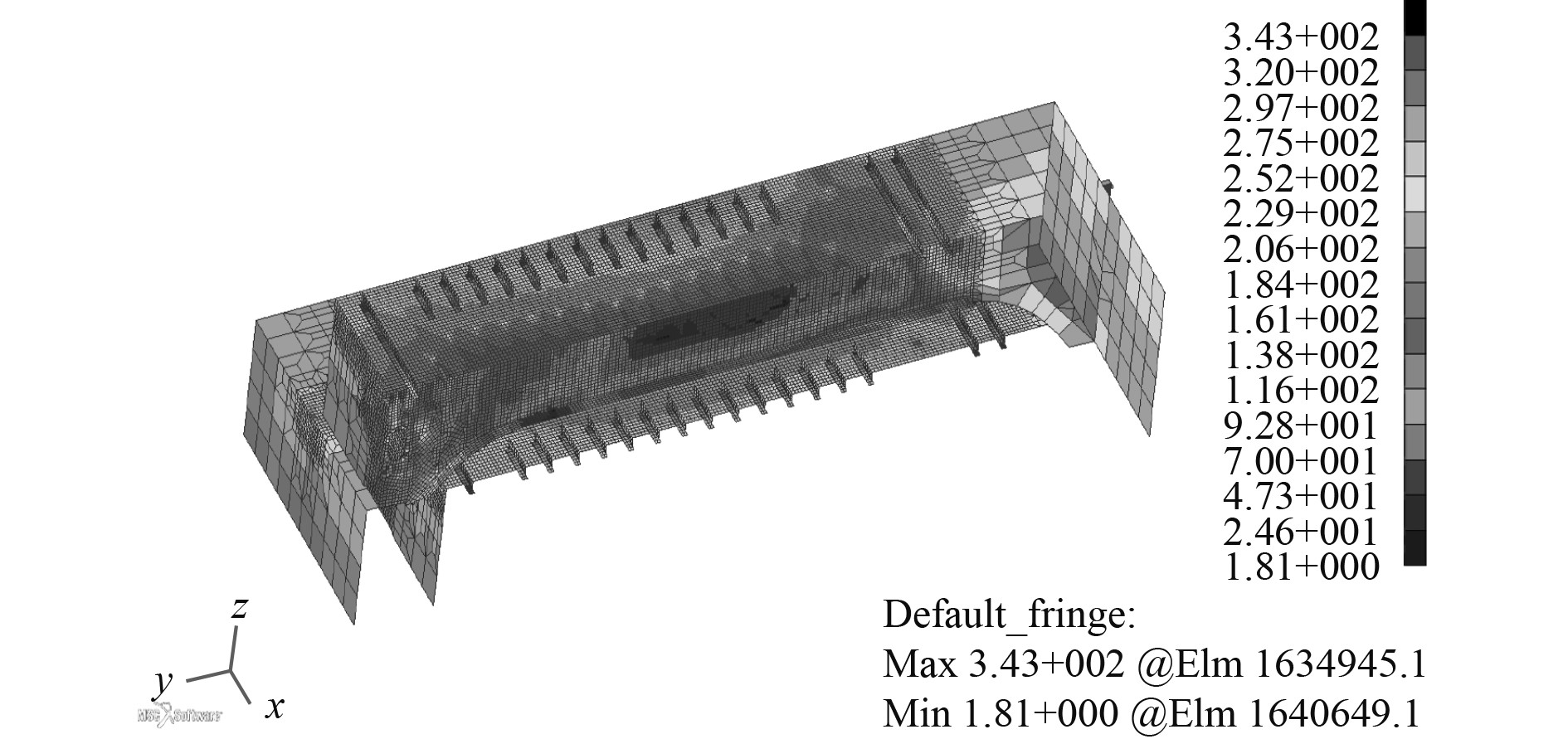

可以发现,施加的船体梁总纵弯矩随着船舶运动加速度的变化而变化,当船舶处于正浮状态时,横向和纵向加速度相对较小,考虑的船体梁总纵弯矩值最大。而在碰撞事故工况下,则不考虑叠加船体梁总纵弯矩。其中固定鞍座下甲板强横梁的有限元应力计算结果如图14所示。

|

图 14 固定鞍座下甲板强横梁应力计算结果 Fig. 14 Stress for deck transverse located under fix saddle |

IGC规则关于低温材料等级的规定要求对燃料围护系统的主船体结构已不适用,双燃料油船船体低温材料等级需参考相应的船级社规范确定。基于ABS《rules for building and classing marine vessels》[4],LNG C型燃料舱鞍座及暴露于低气温下的船体结构材料要求如表7所示。

|

|

表 7 结构材料的等级及厚度 Tab.7 Material class and thickness |

本文对某双燃料油船LNG C型燃料舱鞍座区域船体结构进行温度场分析,并结合鞍座有限元强度分析方法,确定船体结构材料,得到以下结论:

1)LNG C型舱作为油船的燃料围护系统,温度场计算传热模型、边界环境及船体结构材料低温等级的规定要求与C型舱作为液货围护系统时存在一定的区别,在设计时需予以关注。

2)三维有限元温度场计算方法可以准确评估燃料围护系统的温度场分布,位于C型燃料舱鞍座正下方附近区域的主船体上甲板结构温度最低,借助于合理设置层压木,主船体上甲板结构选择AH钢即可满足规范要求,有效降低了船厂建造成本,该方法可供实船设计借鉴。

| [1] |

王雷, 万正权, 汪雪良, 等. 液化天然气运输船关键技术研究综述[J]. 舰船科学技术, 2015, 37(6): 1-5. DOI:10.3404/j.issn.1672-7649.2015.06.001 |

| [2] |

周伟. 中小型 LNG船C型罐温度场分析及鞍座设计选择[J]. 船海工程, 2017, 46(1): 23-26. DOI:10.3963/j.issn.1671-7953.2017.01.006 |

| [3] |

郑文青, 张帆, 陈拓, 等. LNG C型独立液货舱支座层压木的设计[J]. 船舶工程, 2018, 40(2): 40-45. |

| [4] |

ABS. Rules for building and classing marine vessels [S]. 2019.

|

2022, Vol. 44

2022, Vol. 44