近年来,我国完成了具有完全自主知识产权的20 兆瓦级别的船舶专用汽轮发电机,具有重大意义。作为船舶机舱内部的主要的动力设备,汽轮发电机组是船舶行驶的核心部件[1]。

船用汽轮发电机的工作原理是利用汽轮机带动发电机转子转动,产生电量为整个舰船提供电能[2]。随着我国舰船技术不断发展和进步,对于船用汽轮发电机的容量也是一个挑战,对其制造工艺的要求也在持续增加。汽轮发电机的快速发展,将克服舰船上的机械传动的缺点,为舰船全电驱动提供了很好的发展空间和前景,大大提高传动效率。

针对汽轮发电机而言,端部电流源和结构件以及定子的距离决定着对漏磁通的影响大小,距离越大,所造成的影响就越小。同时,磁屏蔽的自身厚度也影响着自身对磁场的屏蔽作用[3-5]。能否合理地计算发电机磁屏蔽,直接影响了其构件成本、振动、组装和漏磁通抵消等问题[6]。磁屏蔽厚度的研究对制造发电机和分析端部电磁场的影响有着积极促进作用。

以汽轮发电机作为研究对象,研究磁屏蔽厚度对端部电磁场的影响。研究磁屏蔽厚度不同的情况下,涡流损耗的不同,所采用的软件是JMAG。为了节省模型的仿真时间,提出了时谐仿真有限元快速计算方法与参数化建模方法,在提高计算速度的基础上,通过更改少数参数从单个模型中衍生多个案例,分析磁屏蔽厚度对端部结构件涡流损耗的大小及分布的影响,结合经济性指标选取最优参数。

1 发电机端部涡流场数学模型对于汽轮发电机端部涡流损耗的研究,国内外学者主要采用的是数值分析法和解析法[7]。解析法的数学模型根据端部漏磁场动态规律建立。该方法因其过程简单、精度高和误差小的特点应用较为广泛,但是也存在一些缺点,解析法无法处理具有不规则边界,场分布不均匀这种情况。数值分析法包含积分方法和微分方法,用的比较多的有限元法,属于微分范畴,适用于复杂的边界结构,通用性好。

A法和T法[8]常应用于涡流损耗中。通常把A法又称为A−ϕ 法,T法又称为T − Ω 法。这2种方法各有其使用的特定条件,在实际应用的时候需要对比选用[9]。

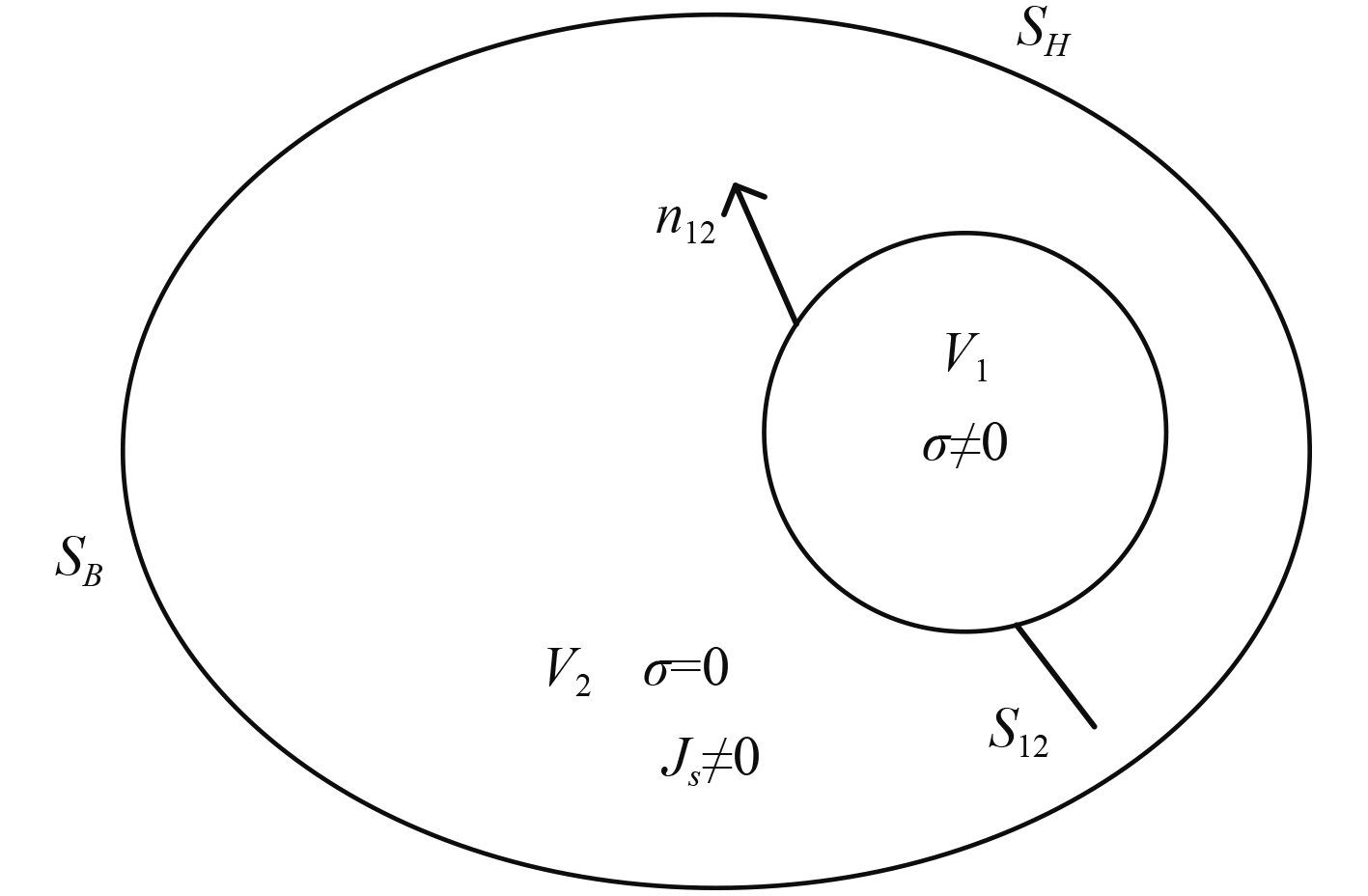

采用A−ϕ进行分析计算。图1是求解区域的示意图,V1和V2构成了整个场域区域内部,V1和V2是涡流区和非涡流区。外部边界由SH和SB两部分组成,内边界为S12。内部区域中含有矢量磁位A和标量磁位ϕ两个未知函数,外边界定义磁场强度的切向量和法向量。

|

图 1 涡流场求解区域示意图 Fig. 1 Schematic diagram of eddy current field solution area |

在V1内:

| $ \left. \begin{aligned} &\nabla \times (\nu \nabla \times A)-\nabla (\nu \nabla \times A)+\sigma \dfrac{\partial A}{\partial t}\text+\sigma \nabla \varphi \text{=0}\\ &\nabla \cdot\left(-\sigma \dfrac{\partial A}{\partial t}-\sigma \nabla \varphi \right)=0 \end{aligned} \right\} ,$ | (1) |

在V2内:

| $ \nabla \times (\nu \nabla \times A)-\nabla (\nu \nabla ·A)={J}_{s} ,$ | (2) |

在边界SB上:

| $ \left.\begin{aligned} n\times A=0\\ \nu \nabla \cdot A=0 \end{aligned} \right\} ,$ | (3) |

在边界SH上:

| $ \left. \begin{aligned} &n \times A = 0 \\ & (\nu \nabla \times A) \times n = 0 \end{aligned} \right\} ,$ | (4) |

在内边界S12上:

| $\left. \begin{array}{l} {A}_{1}={A}_{2}\\ {\nu }_{1}\nabla \cdot {A}_{1}={\nu }_{2}\nabla \cdot {A}_{2}\\ {\nu }_{1}\nabla \cdot {A}_{1}\times {n}_{12}={\nu }_{2}\nabla \cdot {A}_{2}\times {n}_{12}\\ n\cdot \left(-\sigma \dfrac{\partial A}{\partial t}-\sigma \nabla \varphi \right)=0\end{array} \right\}。$ | (5) |

式中:n12表示S12的单位法矢量,由V1指向V2。

2 端部涡流场三维建模及仿真 2.1 电磁仿真方法对于发电机端部涡流损耗的计算,大多数都采用瞬态仿真方法。瞬态仿真方法需要考虑如主极漏磁和定转子之间的相对运动以及定转子相对运动,且瞬态仿真耗费时间长,仿真时间是分步计算时间之和,涡流损耗的数值需要的是一个稳定值,等一个完整工频周期计算完,需要耗费很长时间,并且步长的选择会影响计算精度和收敛性,且对计算机的性能要求比较高。瞬态仿真还受磁饱和强度的影响。瞬态仿真不关心中间过程,且比较浪费时间和资源,因此提出了时谐仿真代替瞬态仿真。将采用单相定子绕组与静止转子中通入交流电流,产生的脉振磁场代替旋转行波磁场,在端部结构件中感应出涡流,并且保持脉振磁场与行波磁场的幅值相同。经过初步仿真,结果显示脉振磁场和行波磁场2种情况下的涡流密度关系一致,2种情况下的涡流损耗也存在一定比例关系,脉振磁场产生涡流损耗是旋转磁场产生的涡流损耗的一半。

在仿真中,转子保持静止,向转子中通入交流电流,保持交流电流幅值与实际工况幅值一致,定子只保留一相绕组通入交流电流产生脉振磁场。为使该脉振磁场的幅值与实际工况的定子合成磁场一致,初步估算不考虑转子电流,仅考虑电子线棒中通入额定电流的工况,这种工况比进相工况更为恶劣,保守计算时可近似代替进相工况。

2.2 发电机端部三维建模结合双水内冷发电机的实际结构,建立包括定子铁心本体、边段铁心、齿压板、压圈、磁屏蔽、定转子线圈、转轴等端部结构件模型。

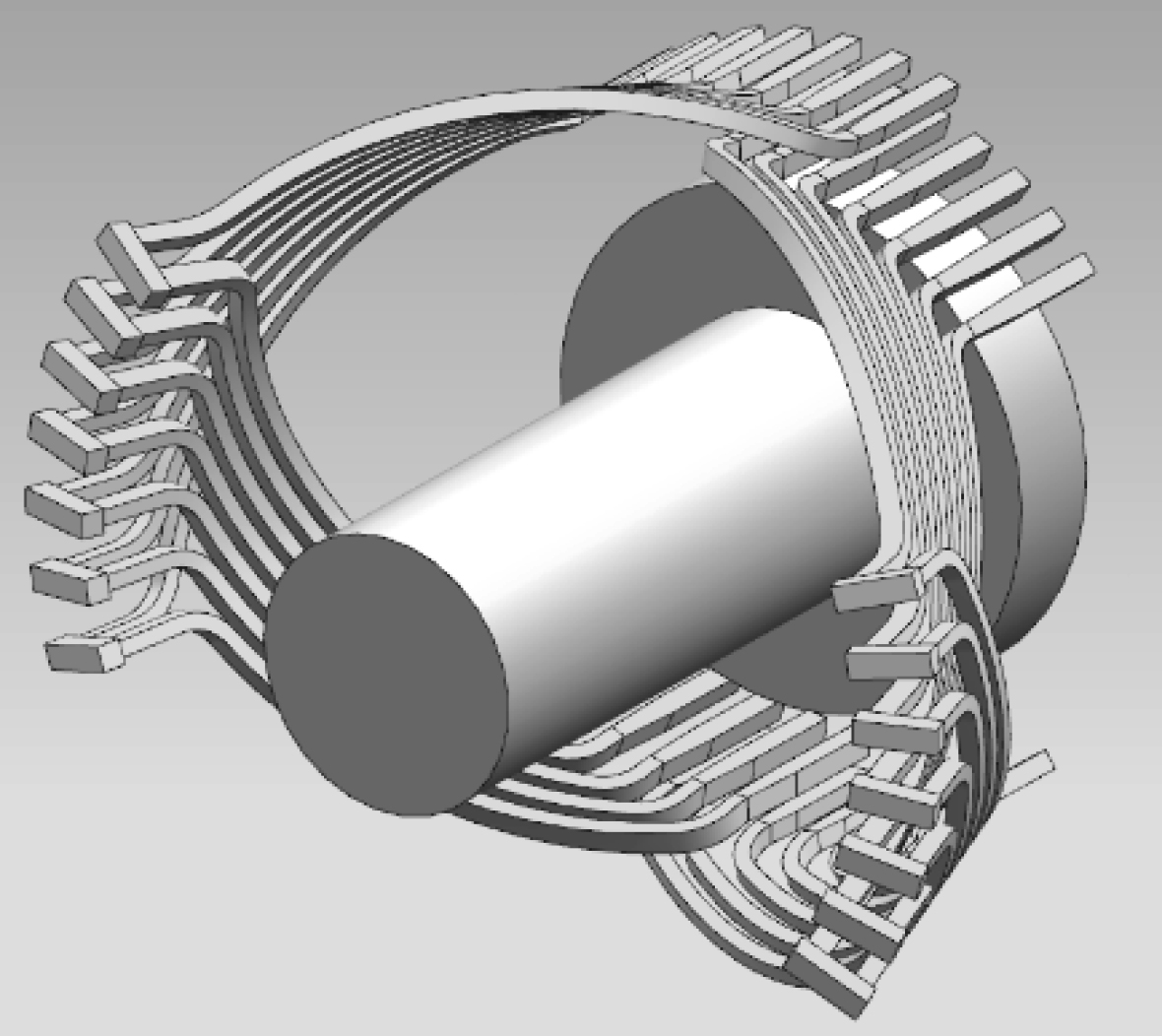

对于边段铁心和转子端部的建模,初步估算时,由于不考虑转子电流,仅考虑线棒中通入额定电流这种工况,这种情况比进相工况更为恶劣,保守计算时近似代替进相工况,所以忽略了所有细节特征,仅保留基本槽型,铁心内径统一按照本体段建模,转子绕组及转子线槽也先简化掉,仅建模为2个简单的圆柱。转子和定子线棒的简化模型如图2所示。

|

图 2 定转子线圈简化模型图 Fig. 2 Simplified model of stator and rotor coils |

研究端部涡流损耗与磁屏蔽厚度之间的关系,由于金属屏蔽的厚度在发电机中具有一定的价格成本,过厚的磁屏蔽使得成本增加,材料浪费,过薄则达不到屏蔽效果,所以既要考虑成本也不能忽略屏蔽效果。因此,要在原有厚度为161.5 mm的基础上将厚度打薄,寻找参数化建模的合适方案。

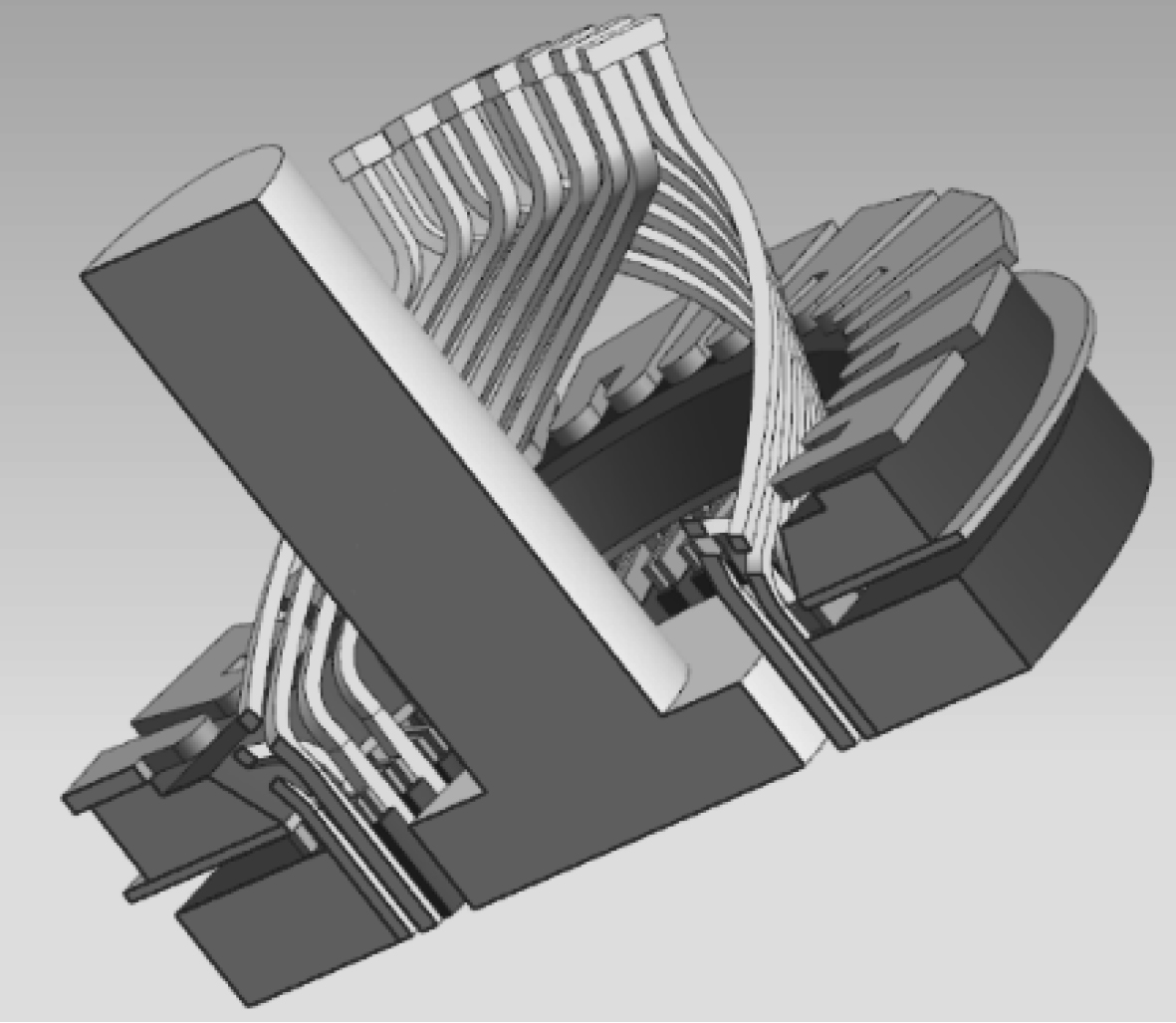

在原有厚度的基础上,从161.5 mm约每25 mm递减建立5个案例,磁屏蔽厚度分别为161.5 mm,125 mm,100 mm,75 mm,50 mm。在不影响仿真结果的情况下,适当简化分块压板和齿压板,双水内冷发电机仿真模型如图3所示。

|

图 3 双水内冷发电机端部仿真模型 Fig. 3 Simulation model of the end of a dual water internal cooling generator |

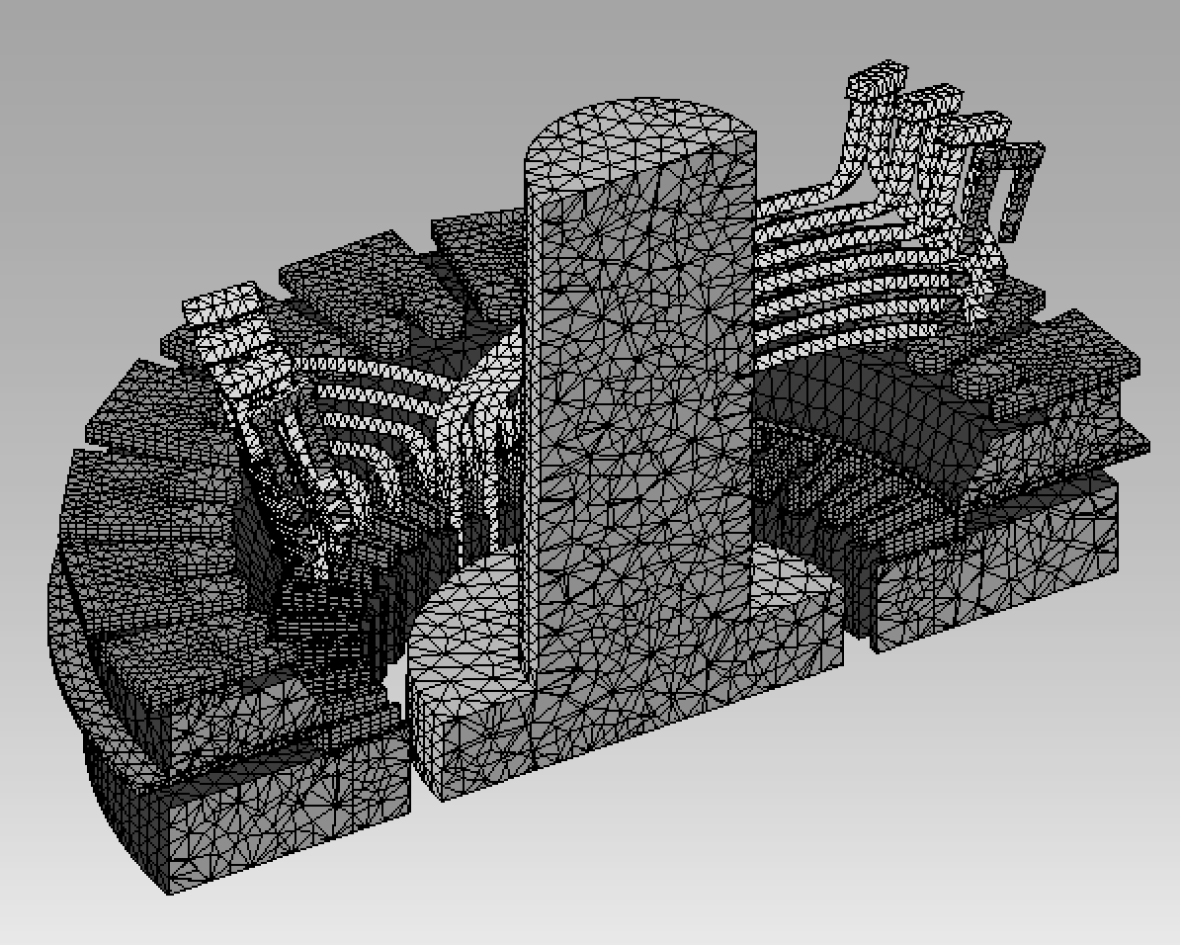

进行有限元计算的时候,最关键且对计算结果、过程和精度最直接的影响因素是如何进行网格剖分。由于大型汽轮机有着复杂的机械结构,连接线多,含有的结构件多,而且大小不一,结构件的衔接处也很多。所以网格剖分的数量和形状选取不同,都会直接导致最终计算结果的不准确。

JMAG软件采用Skin Depth方式来处理一些需要考虑趋肤效应的结构件,但是这个方式的使用要在特定的条件下才能得到最好的效果[10-11]。考虑到端部的结构件数量多,形状各异,材料不同的特点,对各结构件,采用独立的尺度进行剖分。一些关键的研究对象,如压圈、齿压板和边段铁心损耗部件,为了反映其细节之处,满足实际的计算需要,设置独立的剖分尺度来获得较细的剖分单元。其余部分可以适当稀疏一些。端部模型的剖分三维图如图4所示。

|

图 4 端部模型剖分三维图 Fig. 4 3D image of end model dissection |

用A,ϕ-A法计算涡流损耗,保证了在含有多种媒质的求解域内的涡流连续性。考察涡流分布时,涡流区和非涡流区分别由齿压板、分块压板、压圈和绕组、磁屏蔽、定子铁心和转子组成。

选取了合适的剖分数量和形状后,还要选取适当满足定解的边界条件。模型中的边界条件选取如表1所示。

|

|

表 1 边界条件 Tab.1 Boundary conditions |

结合分析,选取发电机外边界条件时候,平行磁场边界可以由铁芯端面来确定,除此以外的边界皆为远场边界,如图5所示。

|

图 5 边界条件设置 Fig. 5 Boundary condition setting |

在JMAG中,定转子线圈中的电流载荷是通过电路和FEM coil的形式加载。首先需要设置电路,根据实际情况搭 建电路,为电流源设置电流幅值时,因为采用单相脉振磁场来等效三相旋转磁场,需要对额定电流幅值进行换算,按照额定电流参数进行换算,若采用三相线棒模型,直接按照实际电流幅值设置。设置完电路后,关闭电路编辑窗口,回到程序主界面。在模型中添加FEM coil与电路耦合。

3 结果与分析 3.1 计算方法有效性验证

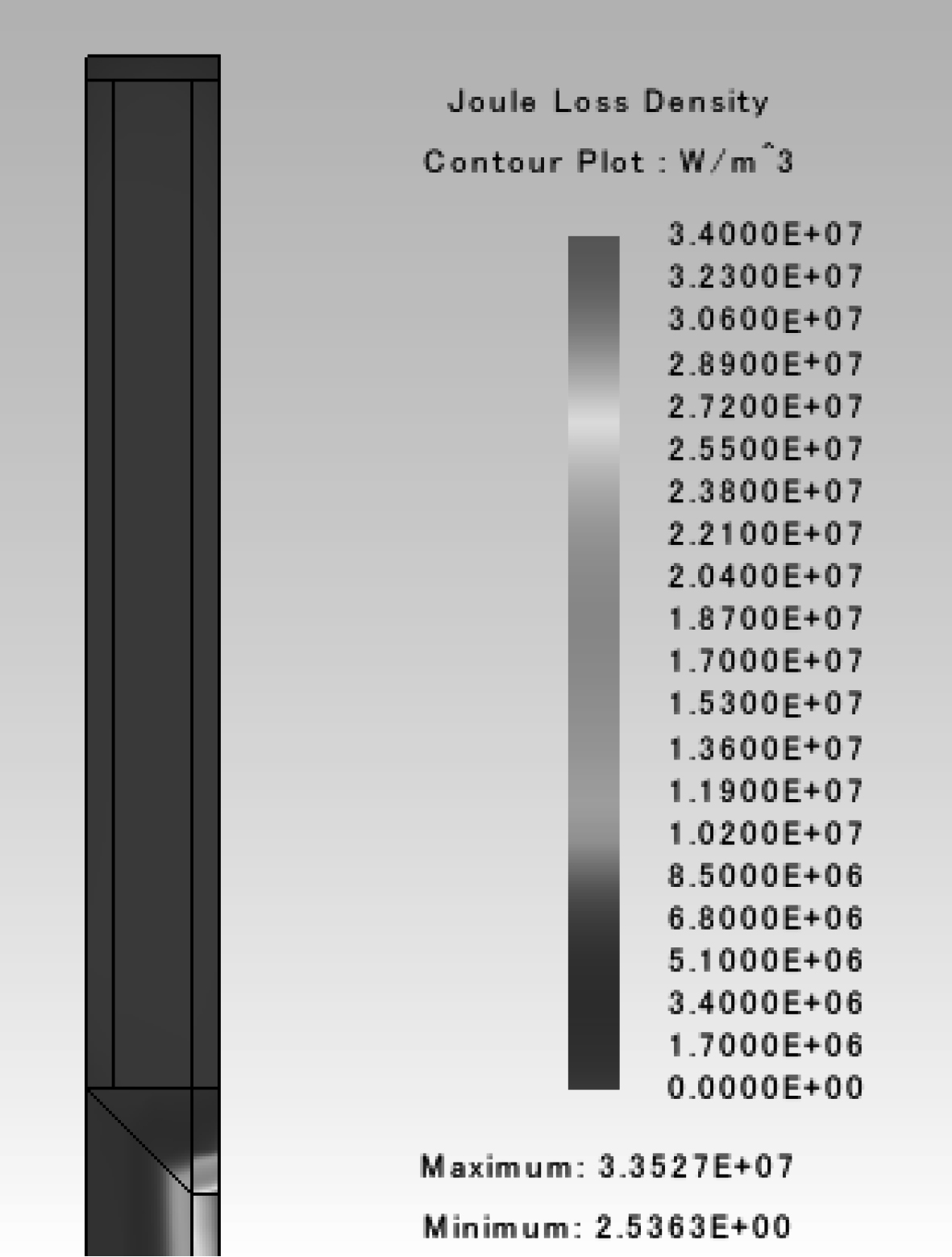

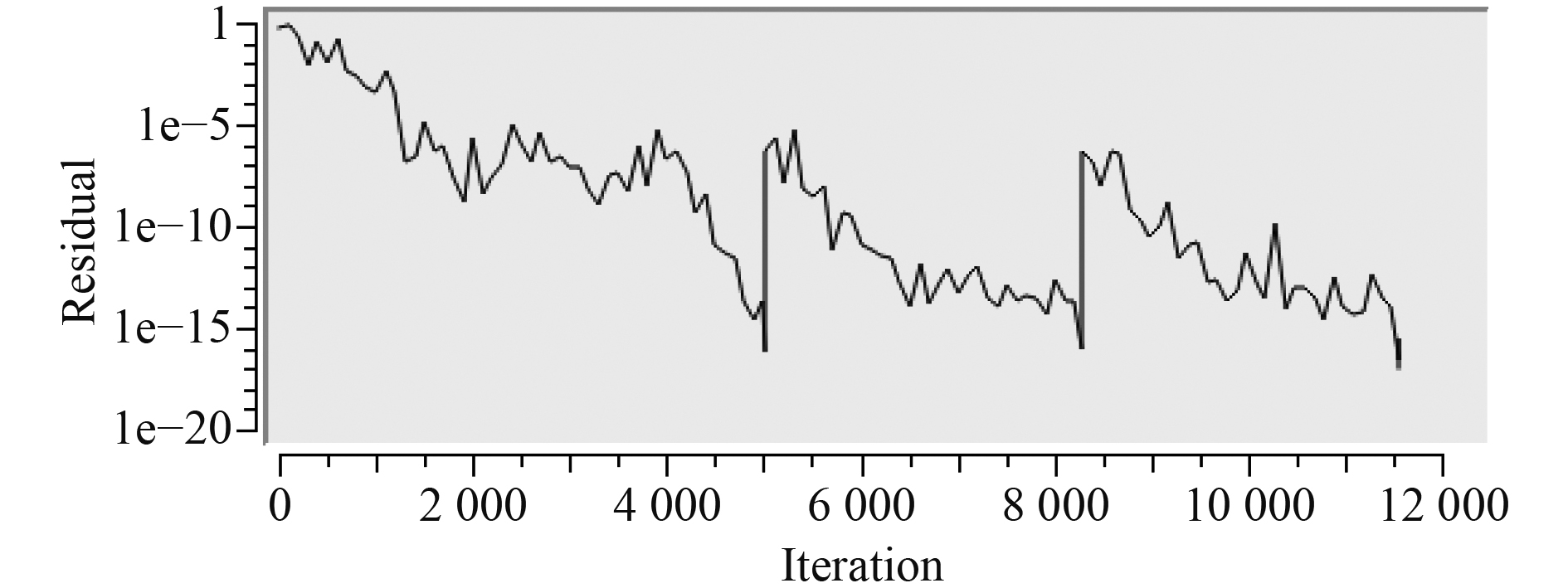

|

图 6 压圈损耗分布云图 Fig. 6 Contour map of pressure ring loss distribution |

|

图 7 仿真步骤记录 Fig. 7 Simulation step record |

从图6可以看出,涡流电密主要分布在压圈内侧靠近气隙的地方,计算结果表明压圈内圈损耗最大,约占总损耗的75.29%,压圈的下表面损耗最小,仅约占总损耗的3.16%。

从图7可以看出,采用时谐仿真方法,只运行了很短的时间,且收敛性较好,相比瞬态仿真节省了大量时间。

为验证时谐方法有效性,对发电机压圈的外圆、内圆以及中间部分进行了现场温度测试。

在压圈内外中3层各均匀布置了4个测点,取平均值,得到内圆、中间、外圆温度如表2所示。

|

|

表 2 压圈各部分温度实测 Tab.2 Temperature measurement of each part of the pressing ring |

可以看出,压圈内圆温度最高,与图6压圈分布云图所示,损耗主要集中在内圆部分是一致的,验证了时谐仿真的可行性。

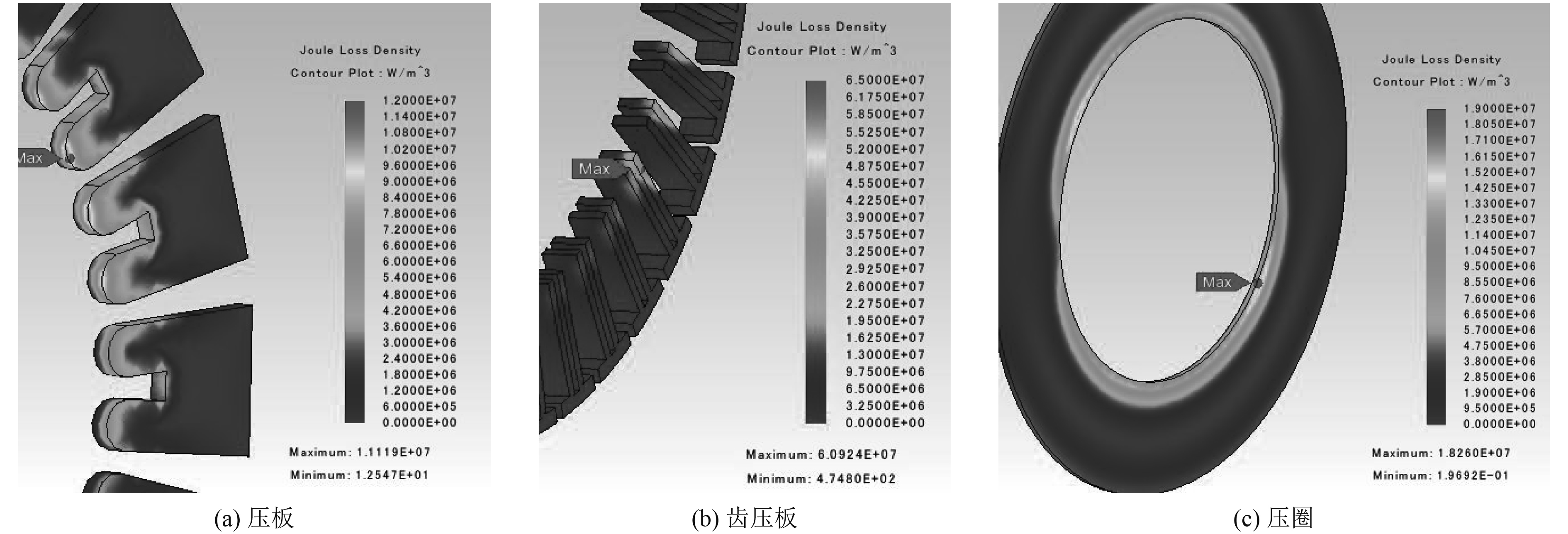

3.2 磁屏蔽厚度优化对比采用时谐仿真和参数化建模后,为研究磁屏蔽厚度影响奠定了基础。在研究磁屏蔽厚度对端部涡流损耗的影响时,主要以分块压板、齿压板以及压圈的涡流损耗大小为依据。以原有磁屏蔽厚度161.5mm为例,各部件涡流损耗分布如图8所示。

|

图 8 损耗计算 Fig. 8 Loss calculation |

分块压板、齿压板及压圈的涡流损耗主要分布在内侧,靠近气隙的地方,与上述结论相一致。

不同磁屏蔽厚度的齿压板尺头、压圈和分块压板等各部分损耗情况汇总如图9所示。

|

图 9 不同磁屏蔽厚度各部件涡流损耗 Fig. 9 Eddy current loss of various components with different magnetic shielding thickness |

可知随着磁屏蔽厚度的降低,压圈和分块压板两者涡流损耗都在增大,压圈损耗变化尤为明显;磁屏蔽厚度从161.5 mm至100 mm的过程中,齿压板齿头损耗从42.6 kW升高到48.2 kW,仅升高了5.6 kW,从100 mm磁屏蔽厚度至50 mm磁屏蔽厚度的过程中,齿压板齿头损耗较为平缓,总体来说,在考虑降低磁屏蔽厚度的项目中暂不考虑齿压板齿头损耗;磁屏蔽厚度从161.5 mm降低至100 mm,压圈涡流损耗从12.3 kW升至45.1 kW,分块压板损耗相对于压圈损耗变化相对缓一些,将100 mm厚度的损耗与75 mm厚度涡流损耗相比,分块压板损耗仅变化了5 kW左右损耗,而压圈的涡流损耗45.1 kW升至75.6 kW,增加了近30 kW损耗,是分块压板损耗的6倍;在5个仿真案例中,从161.5 mm至50 mm,压圈损耗占总损耗的比例依次为10.38%,23.37%,26.4%,36.7%,39.96%,厚度为125 mm与100 mm这2种情况,压圈损耗变化不大,随着磁屏蔽厚度再减少,压圈损耗增加了10%左右。结合上述分析,在此次磁屏蔽降本设计项目中,将磁屏蔽厚度由161.5 mm降至100 mm是最经济的做法。

4 结 语1)针对瞬态仿真耗时长浪费资源的问题,提出了时谐仿真方法,以脉振磁场代替旋转行波磁场,大大节省了计算时间,并以压圈为例进行了现场测试,该方法的准确性和可行性得到很好的验证。

2)针对磁屏蔽厚度过厚带来的发电机制造成本增加的问题,提出了参数化建模方法,只修改目标结构件参数,实现快速建模,研究了不同厚度的磁屏蔽对漏磁的阻挡作用。结果表明,当厚度削减为100 mm时,是比较经济的做法,既保证了磁屏蔽的屏蔽效果,又降低了成本,为船用汽轮发电机端部设计提供一定参考。

| [1] |

中国船舶七〇四所. 船用20 MW级汽轮发电机组获得应用[J]. 船舶工程, 2020, 42(7): 12.

|

| [2] |

王宇, 华春梅, 徐智, 等. 船用汽轮发电机组多激励振动特性研究[J]. 舰船科学技术, 2015, 37(9): 105-109+115. WANG Yu, HUA Chun-Mei, XU Zhi, el al. Multi-excitation vibration characteristic study of marine turbine-generator unit[J]. Ship Science and Technology, 2015, 37(9): 105-109+115. |

| [3] |

王蒲瑞. 机网暂态过程中大型空冷汽轮发电机端部电磁场研究[D]. 北京: 北京交通大学, 2019.

|

| [4] |

鲍晓华, 方勇, 程晓巍, 等. 基于三维有限元的大型充水式潜水电机端部涡流损耗[J]. 电工技术学报, 2014, 29(7): 83-89. BAO Xiao-hua, FANG Yong, CHENG Xiao-wei, et al. 3-D finite element method analysis of eddy current losses in the end region of large water filling submersible motor[J]. Transactions of China Electrotechnical Society, 2014, 29(7): 83-89. |

| [5] |

梁艳萍, 黄浩, 李林合, 等. 大型空冷汽轮发电机端部磁场数值计算[J]. 中国电机工程学报, 2007, 27(3): 73-77. |

| [6] |

王立坤. 汽轮发电机端部电磁场与涡流损耗及其影响因素的研究[D]. 哈尔滨: 哈尔滨理工大学, 2015.

|

| [7] |

夏海霞, 姚缨英, 熊素铭, 等. 1000MW汽轮发电机端部磁-热耦合分析[J]. 中国电机工程学报, 2008(14): 118-122. |

| [8] |

姚若萍, 侯小全, 饶芳权. 大型水轮发电机在各种工况下的端部磁场计算[J]. 上海交通大学学报, 2002, 36(2): 234-236. |

| [9] |

章跃进, 江建中, 崔巍. 数值解析结合法提高电机磁场后处理计算精度[J]. 中国电机工程学报, 2007, 27(3): 68-72. |

| [10] |

雍耀维, 郭常宁, 杨磊. 趋肤效应和磁场对电加工特性影响研究[J]. 机械设计与制造, 2015(2): 4-7. |

| [11] |

欧阳鹏, 王建辉, 范成西, 等. 基于ElecNet 的汽轮发电机定子绕组端部结构建模及电场计算[J]. 大电机技术, 2009(1): 14-18. |

2022, Vol. 44

2022, Vol. 44